Изобретение относится к способам получения циркона с последующим применением его в технологии изготовления строительных материалов в качестве добавок при получении жаропрочных изделий, при изготовлении матричных материалов жаростойких пигментов, при изготовлении материала адсорбентов для очистки водных растворов, при использовании в качестве источника циркония и кремния при получении электрохимическим методом порошков карбида и силицида циркония.

Уровень техники

Аналог 1. Известен способ получения циркона путем высокотемпературного спекания оксидных порошков SiO2 и ZrO2 [Патент CN 101343066A-2009-01-14 High-temperature solid phase preparation method for zircon powder]. Порошки в молярном соотношении 1:1 перемешивали и измельчали в шаровой мельнице, при этом исходный размер частиц порошков не должен превышать 1 мм. Измельчение проводилось с корундовыми или циркониевыми шариками в деионизированной воде и/или в безводном этиловом спирте в течение 10-20 ч, а затем сушили измельченный материал и удаляли из него жидкие фазы. Высушенную смесь спекали в реакционной печи при температуре 1400-1600°С в течение 4-6 ч на воздухе, чтобы получить циркониевый продукт. Однако недостатками данного способа являются многооперационность, длительность процесса и высокая температура.

Аналог 2. Известен способ получения циркона золь-гель синтезом при использовании солей циркония ZrOCl2⋅8H2O и кремния Na2SiO3⋅9H2O с использованием минерализатора MgF2 [Feng Zhao, Weidong Li, Hongjie Luo. Sol-gel modified method for obtention of gray and pink ceramic pigments in zircon matrix.J Sol-Gel Sci Technol (2009) 49:247-252. DOI 10.1007/s 10971-008-1864-3]. Соли растворяются в дистиллированной воде, после чего добавляется соляная кислота. На стадии регулирования рН добавляли раствор ацетата натрия при перемешивании до тех пор, пока рН не достигал 2,5. Затем раствор выдерживали в печи при 90°С в течение 1 ч для образования геля в качестве предшественника циркона, полученный гель сушили при 110°С в течение 48 ч для получения предшественника ксерогеля. Наконец, после многократной промывки деионизированной водой полученные порошки прокаливали при различных температурах (от 850 до 1250°С). Однако недостатками данного способа являются многооперационность, длительность процесса, а также высокая температура синтеза и токсичность минерализатора MgF2.

Аналог 3. Наиболее близким способом получения к заявляемому является синтез из нанопорошков бадделеита ZrO2 и аморфного кремнезема SiO2, при использовании не токсичного минерализатора MgO [Qinying Zhang, Qiuhong Yang, Yan Sun, Hongqiang Wang. Low temperature synthesis of a new yellowish brown ceramic pigment based on FeNbO4@ZrSiO4. Ceramics International 44 (2018) 12621-12626]. Эквимолярную смесь нанопорошков ZrO2-SiO2, измельчали с агатовыми шариками в деионизированной воде в течение 2 ч, а затем сушили при 110°С на воздухе. Высушенную смесь спекали при 1050, 1200 и 1400°С в течение 5 ч на воздухе. Эквимолярные нанопорошки ZrO2-SiO2 в присутствии 0.5 мас. % MgO, спекались при 1000-1200°С в течение 5 ч на воздухе. Недостатком известного способа получения циркона является относительно высокая температура синтеза циркона, более 1000°С.Кроме того, выход целевого продукта циркона достигает относительно низкой величины менее 99% по массе.

Задачей настоящего изобретения является разработка более простой технологической схемы получения циркона при температурах ниже 1000°С с высоким выходом, а также с использованием дешевого и нетоксичного минерализатора.

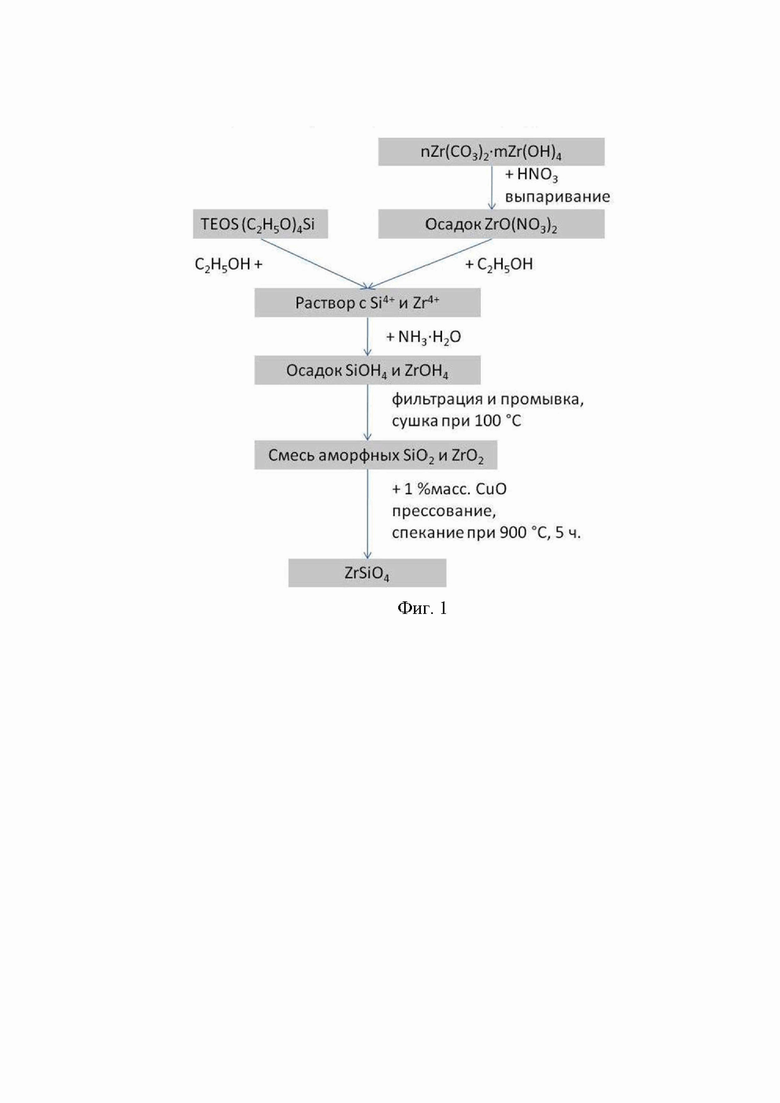

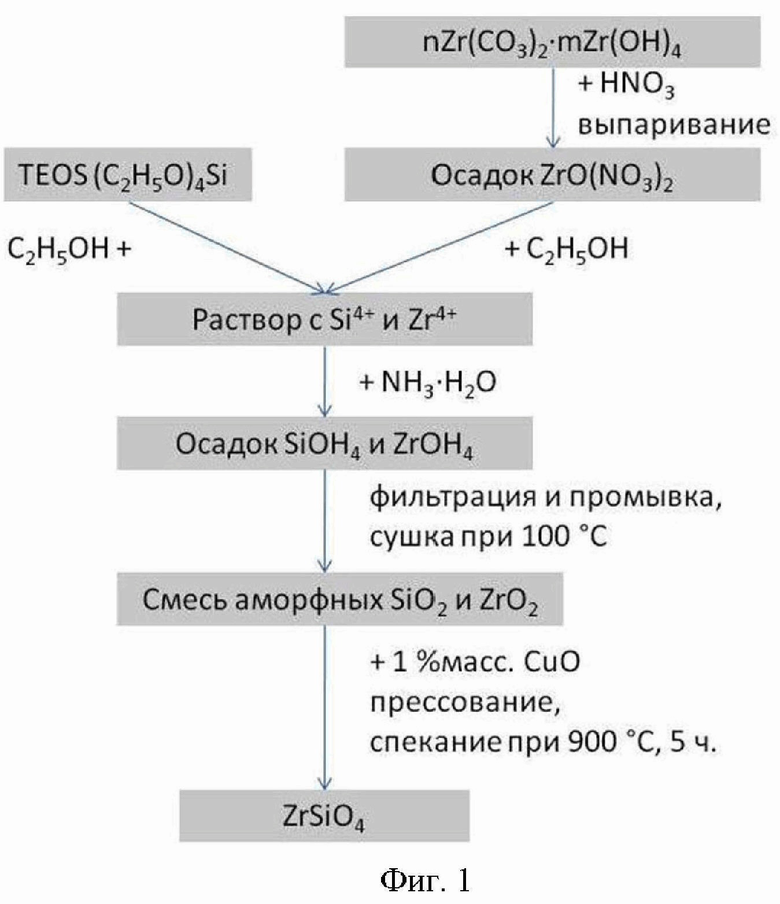

Поставленная задача решена в предлагаемом способе получения циркона, заключающемся в золь-гель синтезе циркона с получением золя, а потом геля с использованием спекающей добавки (минерализатора) на основе оксида меди, технологическая схема получения циркона представлена на Фиг. 1. Гранулы циркона приготавливают с использованием в качестве исходных прекурсоров тетраэтоксисилана (C2H5O)4Si (TEOS) и карбоната циркония mZr(CO3)2⋅nZr(OH)4. Реактив TEOS с долей основного вещества не менее 99.5 мас. % содержит не более 0.15 мас. % органических примесей (С2Н5ОН, С6Н6) и не более 0.000001 мас. % примесей элементов (Al, Fe, Са, Со, Mg, Μn, Cu, Na, Ni, Pb, Ag, Ti, Cr). Порошок карбоната циркония растворяли в азотной кислоте, после чего раствор выпаривали на водяной бане до полного осаждения нитрата цирконила ΖrΟ(ΝO3)2⋅xΗ2O. Полученный осадок высушивали и растворяли в этаноле С2Н5ОН с последующим добавлением TEOS в стехиометрическом соотношении при интенсивном перемешивании. После того как раствор стал прозрачным, его добавляли при перемешивании к водному раствору аммиака (5 об. %). В результате образовался коллоидный осадок, который затем отфильтровывали и промывали деионизированной водой для исключения максимального количества нитрата аммония ΝΗ4ΝO3, образующегося в ходе реакции. Затем студенистый осадок высушивали при 100°С в течение 10 ч, после чего перетирали. К полученному порошку, состоящему из смеси аморфных соединений ZrO2 и SiO2 добавляли минерализатор CuO в количестве 1% по массе. Полученный порошкообразный материал прессовали в таблетки при одноосной нагрузке 200-300 МПа с последующим спеканием при 900°С в течение 5 ч на воздухе, скорость нагрева и охлаждения образца составляла 5°С/мин.

Эффект (свойство), которое проявляется при осуществлении способа.

На существенное снижение температуры образования фазы ZrSiO4 влияет взаимодействие частиц CuO и ZrO2 с образованием твердых растворов

Ζr1-xCuxO2-δ. Известно, что увеличение концентрации меди в тетрагональном оксиде Zr1-xCuxO2-δ приводит к уменьшению размера кристаллитов из-за образования напряжения, которое объясняется разницей атомных радиусов Cu2+ и Zr4+. Уменьшение размера кристаллитов приводит к увеличению удельной поверхности порошка, что повышает реакционную способность соединения циркония с аморфной фазой SiO2. Вдобавок, введение меди в ZrO2 также увеличивает микронапряжения кристаллической решетки и ее объем, что связано с образованием большего количества кислородных вакансий. Поэтому встраивание ионов меди в кристаллическую решетку ZrO2 приводит к существенному уменьшению температуры образования фазы ZrSiO4 вследствие понижения энергетического барьера химической реакции между оксидами кремния и циркония. Новизна предлагаемого способа.

В настоящее время из патентной и научно-технической литературы не известен способ получения циркона с использованием спекающей добавки (минерализатора) на основе CuO. Также не известны способы получения циркона при температурах ниже 1000°С с использованием не токсичных минерализаторов.

Основной особенностью предлагаемого метода является использования малой концентрации спекающей добавки (минерализатора) CuO не более 1% по массе, обеспечивающей взаимодействия между аморфными соединениями кремния и циркония при относительно низких температурах, при 900°С, по сравнению с температурой спекания известного способа получения [Qinying Zhang, Qiuhong Yang, Yan Sun, Hongqiang Wang. Low temperature synthesis of a new yellowish brown ceramic pigment based on FeNbO4@ZrSiO4. Ceramics International 44 (2018) 12621-12626]. Также, используемая спекающая добавка CuO является дешевым материалом на рынке химических реактивов, а также не является токсичным по сравнению со спекающей добавкой, использующейся в известном способе получения циркона [Feng Zhao, Weidong Li, Hongjie Luo. Sol-gel modified method for obtention of gray and pink ceramic pigments in zircon matrix.J Sol-Gel Sci Technol (2009) 49:247-252. DOI 10.1007/s10971-008-1864-3]. Предлагаемый способ обеспечивает стопроцентный выход циркона.

Общие технические характеристики способа.

Осуществление золь-гель синтеза циркона с получением золя, а потом геля с добавлением спекающей добавки (минерализатора) CuO, не превышает 16 ч. 1 ч занимает подготовка геля аморфных соединений, 10 ч занимает сушка образовавшегося геля, спекание при температуре 900°С длится 5 ч, после которого образуется однофазный материал циркона по данным рентгеновской дифракции. Расход сырья осуществляется в соответствии с необходимым молярным соотношением реактивов (C2H5O)4Si (TEOS) и карбоната циркония mZr(CO3)2⋅nZr(OH)4. Выход продукта по данным рентгеновской дифракции составляет 100%.

Общая характеристика продукции, полученной заявляемым способом.

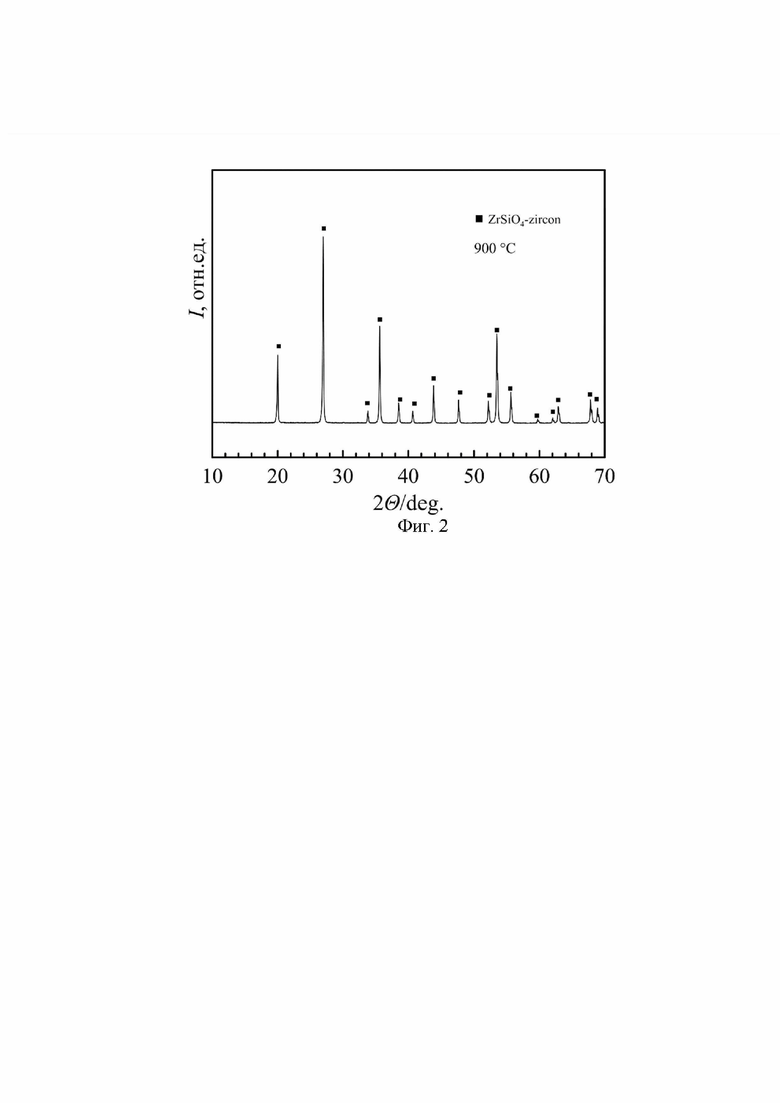

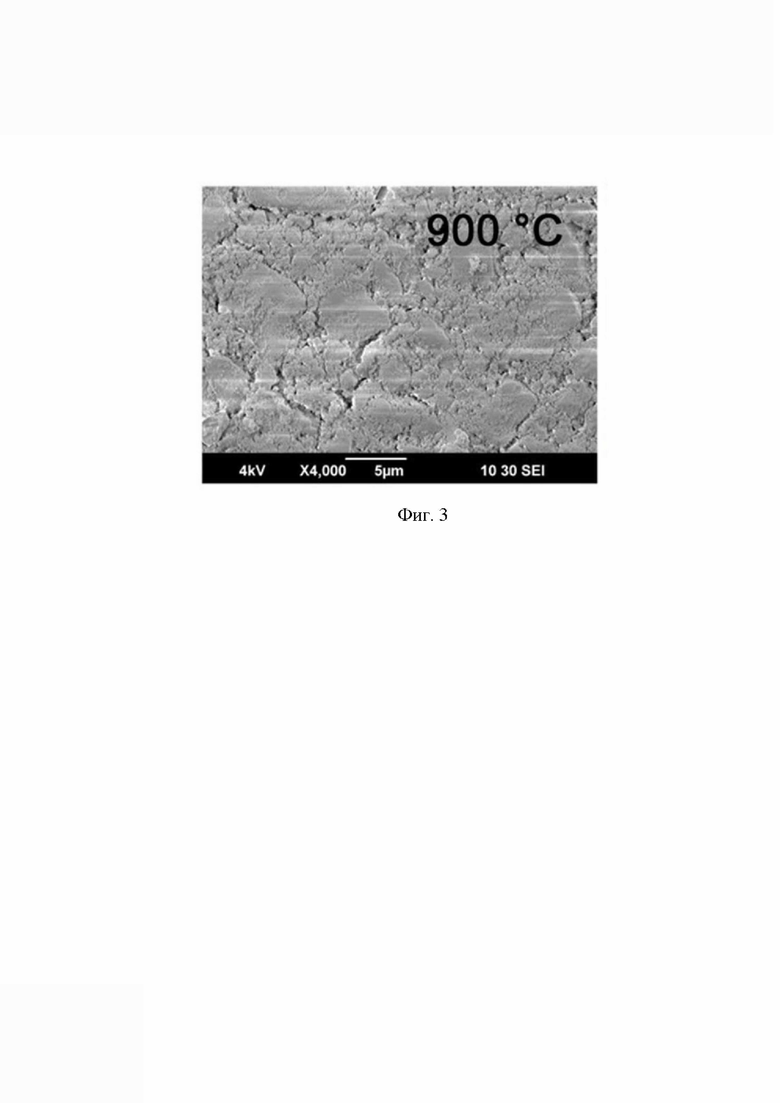

Образец, спеченный при 900°С, обладает кристаллической структурой типичной для циркона (Фиг. 2). В образце отсутствуют примесные кристаллические фазы. Микроструктура спеченного образца состоит из наноразмерных частиц, образующих более крупные агломераты (Фиг. 3). На поверхности материала наблюдается равномерное элементное распределение циркония и кремния.

Примеры осуществления способа

Осуществление способа можно рассмотреть на нескольких примерах, основанных на различной массовой концентрации спекающей добавки (минерализатора) CuO и времени спекании.

1 пример: к полученному порошку, состоящему из смеси аморфных соединений ZrO2 и SiO2 добавляли минерализатор CuO в количестве 1% по массе. В этом случае, при последующим спеканием при 900°С в течение 5 ч на воздухе, образовывался однофазный циркон.

2 пример: к полученному порошку, состоящему из смеси аморфных соединений ZrO2 и SiO2 добавляли минерализатор CuO в количестве 1% по массе. В этом случае, при последующим спеканием при 900°С в течение 1 ч на воздухе, выход синтеза составлял приблизительно 97-98% по массе.

3 пример: к полученному порошку, состоящему из смеси аморфных соединений ZrO2 и SiO2 добавлялся минерализатор CuO в количестве 5%. В этом случае, при последующим спеканием при 900°С в течение 1 ч на воздухе, выход синтеза составлял приблизительно 99%.

Чертежи, поясняющие материалы и их описание.

На Фиг. 1 схематично изображена технологическая схема получения циркона при низкой температуре при использовании спекающей добавки (минерализатора) CuO 1% по массе.

На Фиг. 2 показана рентгенограмма однофазного образца циркона, полученного заявляемым способом.

На Фиг. 3 показано изображение, полученное при помощи сканирующего электронного микроскопа.

Работы по заявке выполнены в рамках государственного задания ИГТ УрО РАН №АААА-А19-119071090011-6 с использованием оборудования ЦКП «Геоаналитик» ИГТ УрО РАН. Дооснащение и комплексное развитие ЦКП "Геоаналитик" ИГГ УрО РАН осуществляется при финансовой поддержке гранта Министерства науки и высшего образования Российской Федерации, Соглашение №075-15-2021-680.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения однофазного циркона | 2023 |

|

RU2819814C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНА | 2010 |

|

RU2440952C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ НАНОПОРОШКА | 2020 |

|

RU2748274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292320C1 |

| Способ получения фосфатосиликата циркония и натрия состава NaZrSiPO со структурой NASICON | 2022 |

|

RU2780211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЦИРКОНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2009 |

|

RU2400451C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

Изобретение относится к получению порошка на основе циркона для использования в качестве добавок при получении жаропрочных изделий, при изготовлении матричных материалов жаростойких пигментов, при изготовлении материала адсорбентов для очистки водных растворов, при использовании в качестве источника циркония и кремния при получении электрохимическим методом порошков карбида и силицида циркония. Способ включает получение золя с использованием в качестве цирконийсодержащего соединения карбоната циркония, а в качестве кремнийсодержащего соединения – тетраэтоксисилана, и последующее получение геля, содержащего кремний и цирконий, сушку геля для получения смеси порошков аморфных соединений ZrO2 и SiO2, их прессование и последующее спекание при температуре 900°С. При этом к смеси порошков аморфных соединений ZrO2 и SiO2 добавляют спекающую добавку на основе оксида двухвалентной меди в количестве не более 1 % по массе. По данным рентгеновской дифракции обеспечивается стопроцентный выход циркона при использовании нетоксичного минерализатора. 3 ил., 3 пр.

Способ получения циркона, включающий получение золя с использованием в качестве цирконийсодержащего соединения карбоната циркония, а в качестве кремнийсодержащего соединения – тетраэтоксисилана, и последующее получение геля, содержащего кремний и цирконий, его сушку для получения смеси порошков аморфных соединений ZrO2 и SiO2, их прессование и последующее спекание при температуре 900°С, отличающийся тем, что к смеси порошков аморфных соединений ZrO2 и SiO2 добавляют спекающую добавку на основе оксида двухвалентной меди в количестве не более 1 % по массе.

| МЕРКУЛОВ О.В | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| XI Всероссийская молодежная научная конференция "Минералы: строение, свойства, методы исследования" | |||

| Екатеринбург: Институт геологии и геохимии УрО РАН, 25.05.2020-28.05.2020, с.181-182 | |||

| МЕРКУЛОВ О.В | |||

| и др | |||

| Золь-гель синтез, структура, термические колебательные свойства | |||

Авторы

Даты

2022-07-22—Публикация

2021-11-19—Подача