Изобретение относится к области производства по изготовлению анодных керметных подложек для мультиканальных твердооксидных топливных элементов. Такие подложки применяются для прямого преобразования химической энергии топлива в электрическую в электрохимических генераторах нового поколения - мультиканальных твердооксидных топливных элементах (МК ТОТЭ) анод-несущей конструкции.

Известен способ получения микротрубчатых анодных подложек состава NiO/YSZ экструзией через фильеру определённого диаметра c применением метода фазовой инверсии (1. 10.1016/j.elecom.2010.02.024). В качестве полимера-связки использовался полисульфон (PSU) и растворителем выступал N-метилпирролидон. К недостаткам данного метода можно отнести плохой контроль самого процесса экструзии, что приводит к низкой повторяемости геометрических параметров микротрубок. Так же существуют физические ограничения по получению различного диаметра трубок.

Наиболее близкими к заявляемому способу является известный способ получения микро-монолитных анодных подложек (2. 10.1038/s41467-019-09427-z). Так как анодные подложки были получены по схожему методу 1, он имеет такие недостатки, что и описанном выше. Показано, что с увеличением количества микроканалов возрастает удельная мощность ТОТЭ, что авторы связывают с более эффективным расходованием подаваемого топлива. Максимальное количество каналов, которое позволяет получить данный метод равно 7, что является ограничением метода.

Задача, решаемая заявляемым техническим решением, заключается в разработке способа, позволяющего создать анодные подложки с развитой сетью мультиканалов - мультиканальные анодные подложки (МК АП), на которые в последствии будут наносится слои для создания МК ТОТЭ.

Поставленная задача решается благодаря тому, что в заявляемом способе изготовления мультиканальных анодных подложек (МК АП), используемых в мультиканальных ТОТЭ, включающем FDM 3D - печать полимерной заготовки заданной формы, приготовление пасты на основе оксидного порошка, органического растворителя и полимерного связующего, в качестве оксидного порошка используют гомогенизированный керметный порошок состава NiO / 10YSZ в массовом соотношении 60/40, соответственно, порошок гомогенно смешивают совместно с растворителем и полимерным связующим при соотношении компонентов, (масс. д.): 7 / 7 / 1, соответственно, заливают в формообразующие ячейки с внутренним пластиковым (PLA) наполнителем (стержнем) в форме гироида, напечатанном на 3D принтере, замораживают при температуре -28°C в течение 2 часов, а затем подвергают фазовой инверсии.

Предпочтительно, в качестве:

- растворителя используют диметилсульфоксид (ДМСО);

- полимерного связующего используют ацетилцеллюлозу (АЦ);

Предпочтительно, в качестве формы полимерной заготовки используется гироид.

Поставленная задача решается благодаря совокупности существенных отличительных признаков:

- в качестве оксидного порока используют гомогенизированный порошок регламентированного состава NiO/10YSZ = 60/40 масс %;

- порошок диспергируют совместно с растворителем и полимерным связующим при соотношении компонентов, масс. д.: 7/7/1, соответственно;

-заливают в формобразующие ячейки с полимерной заготовкой, замораживают при температуре -28 °С в течение 2 часов;

- подвергают фазовой конверсии.

Проведенный патентный поиск подтвердил новизну заявляемого технического решения.

Примеры конкретного выполнения заявляемого способа.

Пример 1. Получения мультиканальных микротрубчатых мембран с использованием метода фазовой инверсии, заморозки пасты в ячейках и 3D-печати пластиковых стержней (Таблица 1).

В заявляемом способе изготовления мультиканальных микротрубчатых мембран с использованием метода фазовой инверсии, заморозки пасты в ячейках и 3D-печати пластиковых стержней ход работы выглядел следующим образом:

3D-печать пластиковых стержней

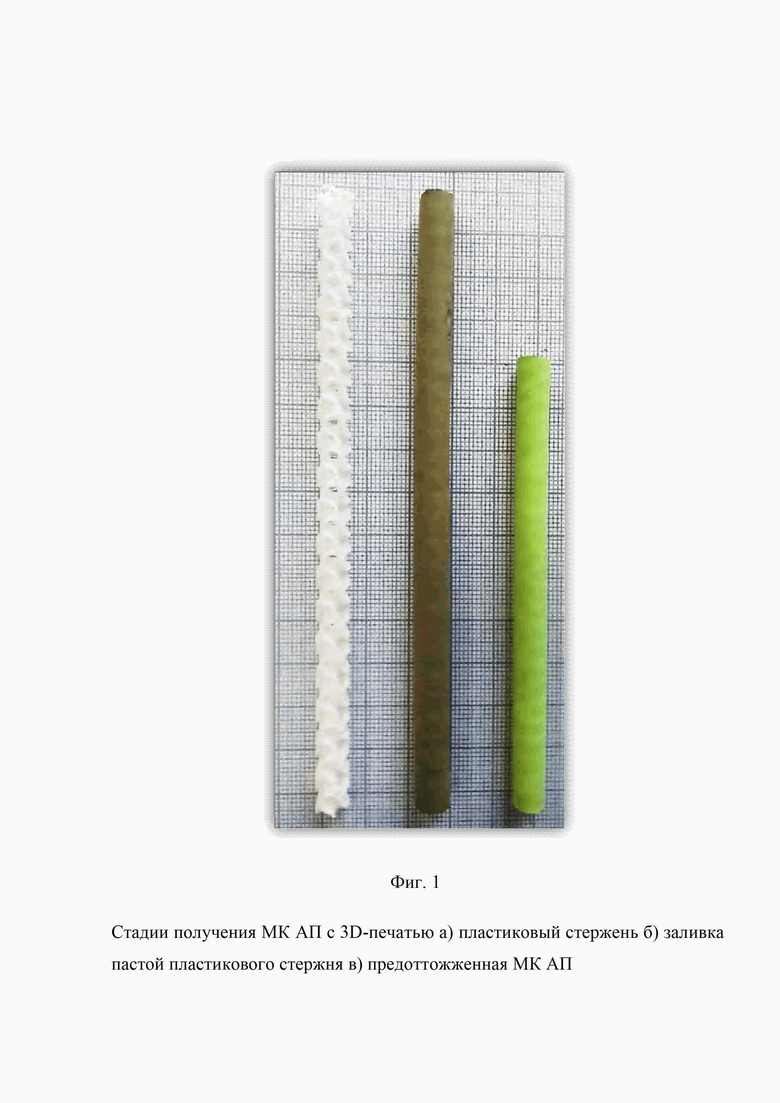

Печать пластиком осуществляли коммерчески доступным 3D принтером FlyingBear Ghost 5 с применением программного обеспечения Ultimaker Cura. Форму гироид использовали в качестве функции внутреннего заполнения модели (фиг. 1а). В процессе выгорания, пластик в микротрубке оставляет каналы, по которым будет протекать топливная смесь.

Полученные пластиковые стержни вставляли в кварцевые ячейки, которые герметизировали сверху и снизу силиконовыми вставками.

Приготовление композита

Гомогенизацию стехиометрической смеси NiO / 10YSZ с одновременным диспергированием проводили в вакуумном диссольвере DISPERMAT LC-55 с установленной бисерной мельницей. Чистый этанол в количестве 150 мл переносили в размольный стакан бисерной мельницы. Устанавливали вал с футерованной YSZ фрезой размольного типа в рабочее положение на расстояние ~ 5 мм от дна стакана, затем при скорости вращения размольной шайбы 600-700 об/мин добавляли 200 мл мелющих тел (керамические шары YSZ, диаметром 1.2-1.6 мм) и 80 г порошка, после чего измельчали данную смесь при 4000 об/мин в течение 1 часа, затем полученную дисперсию отделяли от шаров при помощи пневматической системы выгрузки, что позволяло проводить процесс диспергирования следующей порции кермета в непрерывном режиме.

Полученную дисперсию просушивали от этанола в сушильном шкафу при 60°C в течение 6 ч. Высушенный порошок просеивали через сита с размером 120 мкм. Полученный таким образом гомогенизированный порошок кермета использовали для приготовления пасты.

Приготовление пасты

Для получения МК АП в качестве прекурсоров использовали:

1) гомогенизированный порошок регламентированного состава NiO/10YSZ = 60/40 масс %;

2) диметилсульфоксид (ДМСО) ХЧ в качестве растворителя;

3) ацетилцеллюлозу (АЦ), в качестве связующего полимера.

Массовое соотношение компонентов 7:7:1, соответственно.

Приготовление пасты для изготовления МК АП проводили в вакуумном диссольвере DISPERMAT LC-55 с установленной вакуумной системой. Предварительно растворяли АЦ в ДМСО в необходимых пропорциях при 80°C в течение 30 мин внутри специального стакана для предотвращения потери вещества в случае попытки его переноса. В подготовленный стакан объемом 200 мл с растворенным полимером устанавливали вал с фрезой из нержавеющей стали размешивающего типа диаметром 25 мм в рабочее положение на расстояние ~ 5 мм от дна стакана. Затем при скорости вращения размольной шайбы 600-700 порционно переносили 100 г порошка. Далее постепенно увеличивали скорость оборотов до 3000 об/мин и выдерживали в таких условиях 60 мин. Далее снижали скорость до 60 об/мин и включали вакуумную систему. Длительность цикла дегазации - 10 мин.

Изготовление МК АП

Полученную пасту заливали в подготовленные ячейки с пластиковыми стержнями при избыточном давлении 50 мбар, обеспечиваемом воздушным компрессором с цифровым управлением (фиг. 1). Скорость фронта пасты при таком давлении равна ~ 1 см/с, что позволяет наполнить ячейку в течение 12-13 с. Подача большего давления приводит к снижению контроля над процессом. Необходимо отметить два важных момента связанных с конструкцией установки: подачу пасты необходимо производить «снизу-вверх» для равномерного заполнения ячейки, отбор пасты необходимо производить со дна стакана для предотвращения расслоения пасты и нарушения стационарных условий процесса. По завершению процесса заполнения сбрасывали избыточное давление и вставляли поршни с верхней и нижней стороны трубки.

Заполненную пастой ячейку незамедлительно переносили в морозильную камеру в емкость с охлажденным при - 28°C этиловым спиртом объемом 4 л. Данный фактор, а именно отсутствие выдержки заполненной ячейки при комнатной температуре, важен и позволяет зафиксировать возможные воздушные пузыри в самом низу ячейки. Данный эффект был зафиксирован при сравнении образцов с выдержкой в течение 30 мин и без выдержки. Выдержку при низкой температуре необходимо производить, по крайней мере, в течение 2 часов. Использование этилового спирта позволяет быстрее охладить пасту ввиду более высокой теплопроводности жидкого этанола по сравнению с газообразным воздухом.

Фазовая инверсия МК АП

Ячейки с замороженной пастой выдавливали в дистиллированную воду комнатной температуры по следующей схеме (фиг. 2).

Для успешного отделения замороженной АЗ от внешней кварцевой трубки необходимо разморозить внешний приповерхностный слой АЗ.

Экспериментально было установлено, что температура воды 75 °C является достаточной для ячеек (в зависимости от толщины стенки кварцевой трубки). Экспериментальное время размораживания составляет 0.5-0.7 с, что позволяет сохранить контроль над процессом.

Далее производили отделение МК АП мембран с размороженным приповерхностным слоем от внешней кварцевой трубки. После этого переносили МК АП в контейнер с дистиллированной водой комнатной температуры и выдерживали в течение 12 ч.

Сушка образцов МК АП

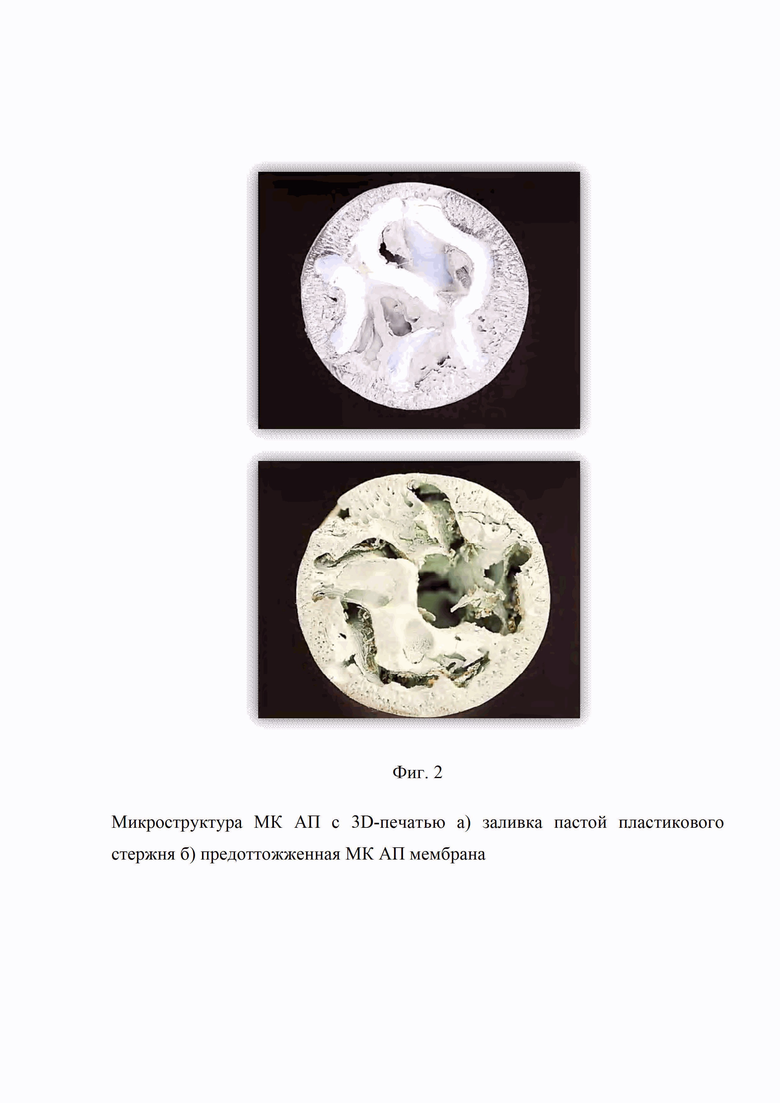

После выдержки полученные образцы МК АП мембран сушили внутри трубок большего диаметра при 60°C в сушильной печи с циркуляцией атмосферы в течение 12 ч. Снимки микроструктуры МК АП мембран приведены на фиг. 2. На данной фигуре приведена микроструктура МК АП до отжига пластика и после.

Температурный режим отжига был подобран экспериментально и является следующим:

1. Нагрев 150 минут до 250°С;

2. Выдержка 60 минут на 250°С;

3. Нагрев 40 минут до 300°С

4. Выдержка 30 минут на 300°С

5. Нагрев 40 минут до 350°С;

6. Выдержка 30 минут на 350°С;

7. Нагрев 340 минут до 1200°С;

8. Выдержка 60 минут на 1200°С;

9. Охлаждение печи ~ 360 минут.

Пример 2. Аналогичен примеру 1, но вместо прекурсора NiO/10YSZ была изготовлена МК АП с использованием керметного порошка NiO/8YSZ (Таблица 1).

Пример 3. Аналогичен примеру 1, но вместо прекурсора NiO/10YSZ была изготовлена МК АП с использованием керметного порошка NiO/10GDC (Таблица 1).

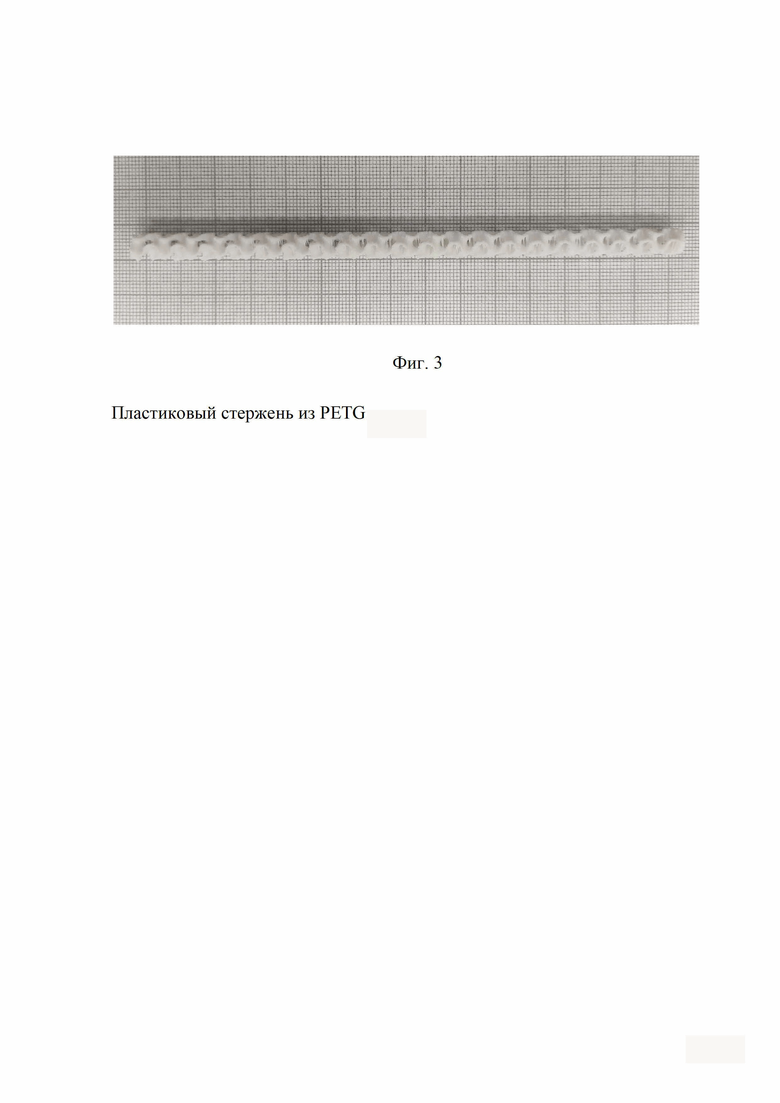

Пример 4. Аналогичен примеру 1, но вместо пластикового стержня из PLA была изготовлена МК АП с использованием пластикового стержня из PETG (Таблица 1, фиг. 3).

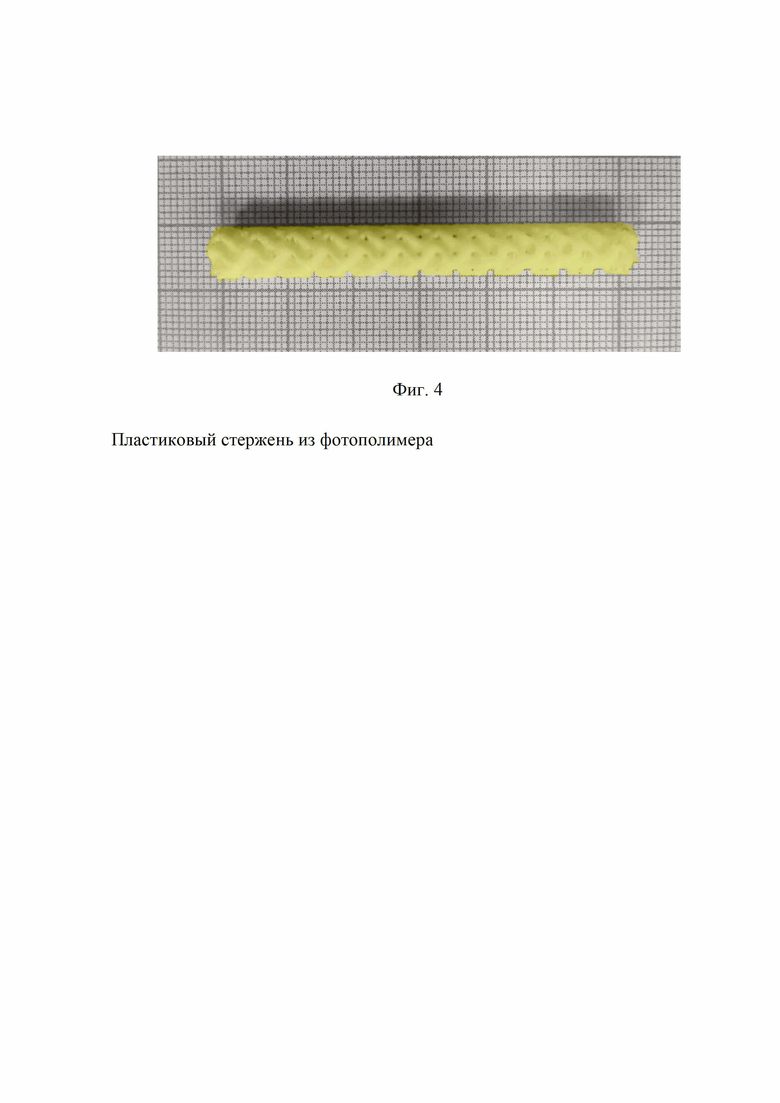

Пример 5. Аналогичен примеру 1, но вместо пластикового стержня из PLA была изготовлена МК АП с использованием пластикового стержня из фотополимера (Таблица 1, фиг. 4).

Преимущества МК АП, получаемых по данной технологии по сравнению с прототипом:

- возможность в зависимости от формы пластикового стержня контролировать микроканальную структуру МК АП в пределах, недоступных при использовании других методик;

- возможность вариации состава твёрдого компонента пасты в зависимости от требуемого функционала МК АП.

- возможность контроля геометрических параметров МК АП и с высокой повторяемостью образцов, по сравнению с аналогичными методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кислород-проницаемых мембран с контролируемой геометрией и микроструктурой | 2022 |

|

RU2796688C1 |

| Способ получения пасты для тонкоплёночного твёрдого электролита электрохимических устройств | 2020 |

|

RU2739055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| Способ получения чернил для изготовления тонкопленочного твердого электролита методом цифровой струйной 3D-печати | 2024 |

|

RU2834004C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

Изобретение относится к изготовлению анодных подложек, используемых в многоканальных ТОТЭ. Способ получения анодных подложек с развитой микроструктурой, используемых в мультиканальных ТОТЭ, включает FDM 3D-печать полимерной заготовки заданной формы, приготовление пасты на основе оксидного порошка, органического растворителя и полимерного связующего, при этом в качестве оксидного порошка используют гомогенизированный порошок регламентированного состава NiO/10YSZ = 60/40 мас. %, порошок диспергируют совместно с растворителем и полимерным связующим при соотношении компонентов, мас. д.: 7 / 7 / 1, соответственно, заливают в формообразующие ячейки с полимерной заготовкой, замораживают при температуре -28°C в течение 2 часов, а затем подвергают фазовой инверсии. Изобретение направлено на создание способа, позволяющего варьировать форму полимерной заготовки в зависимости от требуемой микроструктуры пор анодной подложки, путем 3D-моделирования и дальнейшей FDM 3D-печати. 3 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Способ получения анодных подложек с развитой микроструктурой, используемых в мультиканальных ТОТЭ, включающий FDM 3D-печать полимерной заготовки заданной формы, приготовление пасты на основе оксидного порошка, органического растворителя и полимерного связующего, отличающийся тем, что в качестве оксидного порошка используют гомогенизированный порошок регламентированного состава NiO/10YSZ = 60/40 мас.%, порошок диспергируют совместно с растворителем и полимерным связующим при соотношении компонентов, мас. д., 7/7/1, соответственно, заливают в формообразующие ячейки с полимерной заготовкой, замораживают при температуре -28°С в течение 2 часов, а затем подвергают фазовой инверсии.

2. Способ по п. 1, отличающийся тем, что в качестве растворителя используют диметилсульфоксид.

3. Способ по п. 1, отличающийся тем, что в качестве полимерного связующего используют ацетилцеллюлозу.

4. Способ по п. 1, отличающийся тем, что в качестве формы полимерной заготовки используют гироид.

| Maryam Yaldagard et al., Carbonaceous nanostructured support material for low temperature fuel cell destrocatalysts, World journal of nono Science and Enjineering, 2013, 3, 121-153 | |||

| Осинкин Д.А., Окисление водорода и деградационные процессы на электродах твердооксидных электрохимических устройств, Диссертация на соискание ученой степени д.х.н., |

Авторы

Даты

2022-08-01—Публикация

2021-12-29—Подача