Изобретение относится к области производства по получению кислород-проницаемых мембран. Такие мембраны применяются во многих высокотемпературных производственных технологиях, таких как: каталитическое окисление/конверсия углеводородов, утилизация углекислого газа и получение высокочистого кислорода. Изготовление кислород-проницаемых мембран с газоплотным слоем на внешней/внутренней стороне является сложной технической задачей, поскольку в теории требует бесконечного/нулевого воздушного зазора, что невозможно реализовать технически. Процесс создания геометрически правильного изделия в условиях лабораторного масштаба ещё более усложняется, поскольку существующие методы изготовления требуют определенное начальное количество вещества, которое расходуется для стабилизации процесса выдавливания. Соответственно, кислород-проницаемые мембраны, не имеющие заданной геометрии, по-разному спекаются при одинаковой температурной программе, что приводит к невоспроизводимым характеристикам.

Известен способ изготовления трубчатых кислород-проницаемых мембран методом экструзии полимер-содержащей пасты через экструдер (1. H. Wang, Y. Cong, W. Yang, Oxygen permeation study in a tubular Ba0.5Sr0.5Co0.8Fe0.2O3-δ oxygen permeable membrane, J Membrane Sci 210 (2002) 259-271. doi: 10.1016/S0376-7388(02)00361-7). Такая мембрана может быть использована для изготовления мембранных реакторов для горения кислородного топлива (oxy-fuel combustion) и получения чистого кислорода при высоких температурах. Однако нет возможности контролировать микроструктуру и толщину газоплотного слоя мембраны, поэтому возникает проблема со стабильной работой реактора и его долговечностью из-за его неравномерной работы. Кроме того, даже применяя очень мягкие режимы нагрева и охлаждения, такие мембраны претерпевают растрескивание из-за низкой пористости и несоосности трубчатых мембран.

Известен способ изготовления микротрубчатых кислород-проницаемых мембран методом фазовой инверсии с использованием связки полимеров N-метилпирролидон / полисульфон (2. A Leo, S Smart, S Liu, JCD da Costa, High performance perovskite hollow fibres for oxygen separation, Journal of membrane science 368 (2011) (1-2), 64-68. doi: 10.1016/j.memsci.2010.11.002). Сущность данного способа заключается в контролируемом удалении органического растворителя из пасты, из которой при экструзии через фильеру формируется геометрия микротрубки, так как моментально затвердевает при контакте с коагулянтом, при этом приобретается характерная микроструктура. Газоплотный слой в данном случае, как правило, находится ближе к середине мембраны. Основным недостатком данного метода является его сложность, поскольку он требует применения сложного оборудования и большое количество материала при получении образцов с повторяющимися параметрами. Кроме того, данный метод не позволяет формировать газоплотный слой с внешней или внутренней стороны мембраны.

Наиболее близкими к заявляемому способу является известный способ получения микротрубчатых кислород-проницаемых мембран методом фазовой инверсии с использованием органической связки, состоящей из растворителя и полимера, диметилсульфоксид / ацетилцеллюлоза (3. Van Noyen, Jasper et al., Fabrication of perovskite capillary membranes for high temperature gas separation. Catalysis Today, 193(1), (2012) pp.172–178. doi:10.1016/j.cattod.2012.03.005). Данный способ похож на предыдущий (2), однако, в этом способе в качестве органической связки используется диметилсульфоксид / ацетилцеллюлоза, что позволяет вывести из цикла примеси серы, которые негативно влияют на производительность и долговечность мембран. Основным недостатком данного метода является низкий уровень контроля микроструктуры и расположения газоплотного слоя. Чтобы получить мембраны с повторяющимися характеристиками необходимо дорогостоящее оборудование, большое количество пасты и контроль параметров на каждой стадии процесса. И даже при этом обеспечить соосность и контролируемое расположение газоплотного слоя метод не позволяет.

Задача, решаемая заявляемым техническим решением, заключается в разработке способа, включающего в себя метод фазовой инверсии, заморозки и dip-coating (окунание образца в пасту) для изготовления кислород-проницаемых мембран с контролируемой геометрией и микроструктурой.

Поставленная задача решается благодаря тому, что в заявляемом способе изготовления микротрубчатых кислород-проницаемых мембран с контролируемой геометрией и микроструктурой, включающий смешение оксидного порошка с растворителем, диметилсульфоксидом, и полимерным связующим, ацетилцеллюлозой, с получением пасты, подвергаемой формованию, с последующей термообработкой полученных мембран, в качестве оксидного порошка используют перовскит, который смешивают с диметилсульфоксидом и ацетилцеллюлозой при следующем соотношении компонентов, мас.д.: 7 / 7 / 1, соответственно, формование проводят путем заливки полученной пасты в формообразующие ячейки, заморозки её в формообразующих ячейках при температуре -28°С, термообработку полученных мембран проводят при следующем режиме: нагрев 150 минут до 250°С; выдержка 60 минут на 250°С; нагрев 40 минут до 300°С; выдержка 30 минут на 300°С; нагрев 40 минут до 350°С; выдержка 30 минут на 350°С; нагрев 340 минут до 1200°С; выдержка 60 минут на 1200°С.

В качестве оксидного порошка используют перовскит состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3-z.

В качестве оксидного порошка используют перовскит состава Ba0.5Sr0.5Co0.75Fe0.2Mo0.05O3-z.

В качестве оксидного порошка используют перовскит состава SrCo0.9Ta0.1O3-z.

Существенными отличительными признаками заявляемого технического решения являются:

- в качестве оксидного порошка используется перовскит;

- формование изделия производится путем заморозки предварительно заполненных ячеек при температуре -28°C;

- фазовой инверсии подвергаются замороженные формы;

- термообработку полученных мембран проводят при следующем режиме: нагрев 150 минут до 250°С; выдержка 60 минут на 250°С; нагрев 40 минут до 300°С; выдержка 30 минут на 300°С; нагрев 40 минут до 350°С; выдержка 30 минут на 350°С; нагрев 340 минут до 1200°С; выдержка 60 минут на 1200°С.

Поставленная задача решается благодаря совокупности существенных отличительных признаков.

Проведенный патентный поиск подтвердил новизну заявляемого технического решения.

Примеры конкретного выполнения заявляемого способа

Пример 1. Изготовление микротрубчатых кислород-проницаемых мембран с контролируемой геометрией и микроструктурой диаметром 4.85 мм состава LSCFM5, методом заморозки и фазовой инверсии.

Известно, что приемлемыми для практического использования скорости кислородных потоков, проходящие через кислород-проницаемые мембраны, могут быть достигнуты при температурах выше 600°C. Температура мембраны во время реакции поддерживается, как правило, за счет внешнего нагрева и за счет тепла, выделяемого при протекании экзотермических химических реакций. Наличие неоднородностей в материале мембраны, таких как, несоосность, неравномерная толщина вдоль мембраны, может приводить к её нестабильной работе и преждевременному выходу из строя, что снижает энергоэффективность процесса кислородного транспорта.

В заявляемом способе изготовления микротрубчатых кислород-проницаемых мембран с контролируемой геометрией и микроструктурой диаметром 4.85 мм состава LSCFM5 методом заморозки и фазовой инверсии ход работы выглядел следующим образом:

Приготовление композита:

Гомогенизацию реакционной смеси оксидов с одновременным диспергированием проводили в вакуумном диссольвере DISPERMAT LC-55 с установленной бисерной мельницей. Чистый этанол в количестве 150 мл переносили в размольный стакан бисерной мельницы. Устанавливали вал с футерованной YSZ фрезой размольного типа в рабочее положение на расстояние ~5 мм от дна стакана, затем при скорости вращения размольной шайбы 600-700 об/мин добавляли 200 мл мелющих тел (керамические шары YSZ, диаметром 1.2–1.6 мм) и 80 г порошка, после чего измельчали данную смесь при 4000 об/мин в течение 1 часа, затем полученную дисперсию отделяли от шаров при помощи пневматической системы выгрузки, что позволяло проводить процесс диспергирования следующей порции кермета в непрерывном режиме.

Полученную дисперсию просушивали от этанола в сушильном шкафу при 60°C в течение 6 ч. Высушенный порошок просеивали через сита с размером 120 мкм. Полученный таким образом гомогенизированный порошок использовали для приготовления пасты.

Приготовление пасты:

Для получения микротрубчатых (МТ) кислород-проводящих (КП) мембран в качестве прекурсоров использовали:

1) гомогенизированный порошок регламентированного состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3-z;

2) диметилсульфоксид (ДМСО) ХЧ в качестве растворителя;

3) ацетилцеллюлозу (АЦ), в качестве связующего полимера.

Массовое соотношение компонентов 7:7:1, соответственно.

Приготовление пасты для изготовления МТ КП мембран проводили в вакуумном диссольвере DISPERMAT LC-55 с установленной вакуумной системой. Предварительно растворяли АЦ в ДМСО в необходимых пропорциях при 80°C в течение 30 мин внутри специального стакана для предотвращения потери вещества в случае попытки его переноса. В подготовленный стакан объемом 200 мл с растворенным полимером устанавливали вал с фрезой из нержавеющей стали размешивающего типа диаметром 25 мм в рабочее положение на расстояние ~5 мм от дна стакана. Затем при скорости вращения размольной шайбы 600-700 порционно переносили 100 г порошка. Далее постепенно увеличивали скорость оборотов до 3000 об/мин и выдерживали в таких условиях 60 мин. Далее снижали скорость до 60 об/мин и включали вакуумную систему. Длительность цикла дегазации – 10 мин.

Изготовление МТ мембран:

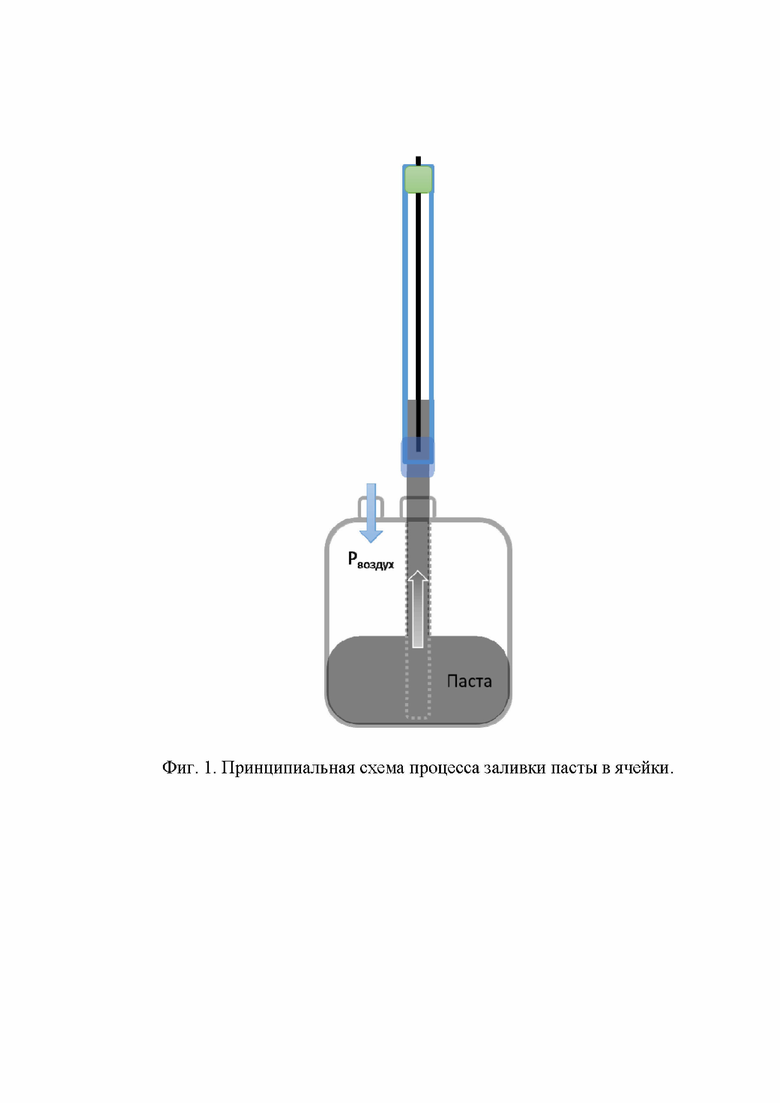

Полученную пасту заливали в ячейки при избыточном давлении 0,5 бар, обеспечиваемом воздушным компрессором с цифровым управлением (рис. 1). По завершении процесса заполнения сбрасывали избыточное давление и вставляли центральный стержень в ответный поршень с нижней стороны трубки. Заполненную пастой ячейку переносили в морозильную камеру в емкость с охлажденным при -28°C этиловым спиртом объемом 4 л и выдерживали в течение 4 часов.

Фазовая инверсия МТ мембран

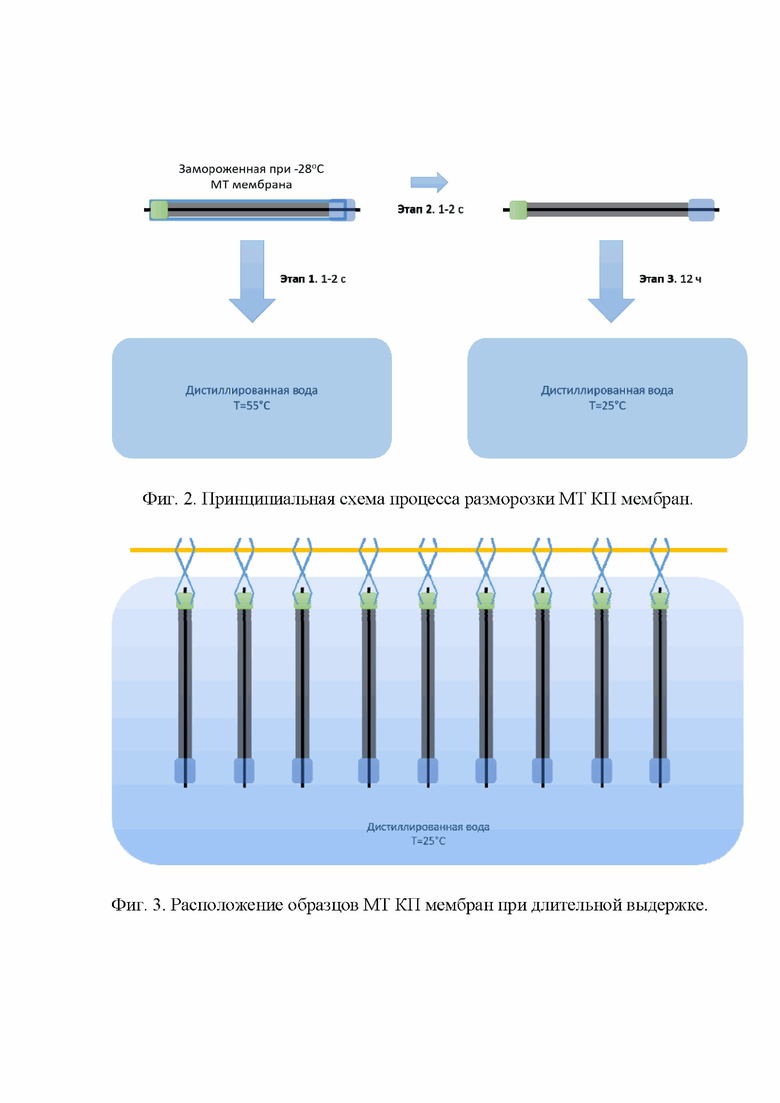

Ячейки с замороженной пастой выдавливали в дистиллированную воду комнатной температуры по следующей схеме (фиг. 2). Далее проводили отделение МТ КП мембран с размороженным приповерхностным слоем от внешней кварцевой трубки. После этого микротрубки переносили в контейнер с дистиллированной водой объемом 10 л комнатной температуры. Трубки подвешивали и выдерживали в воде 6 ч. После многократного повторения система выглядит следующим образом (фиг. 3).

Сушка образцов МТ мембран

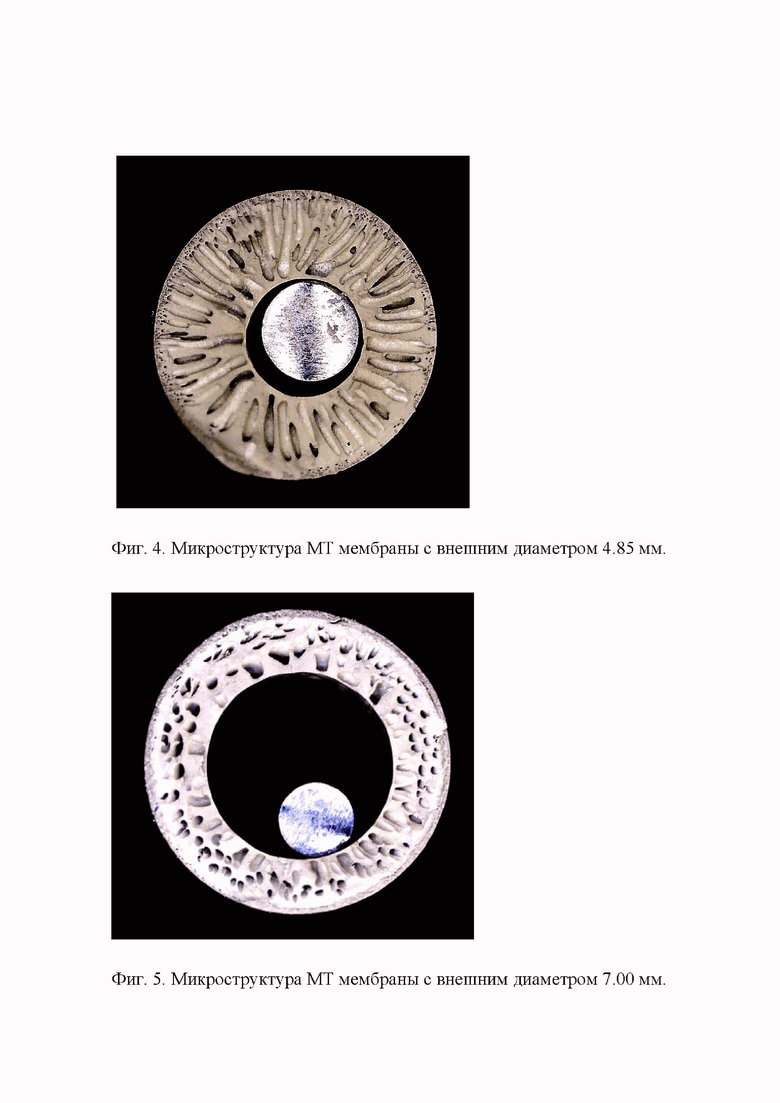

После выдержки отделяли МТ мембраны от центрального стержня. Полученные образцы МТ мембран сушили внутри трубок большего диаметра при 60°C в сушильной печи с циркуляцией атмосферы в течение 12 ч. Полученный образец приведен на фиг. 4.

Нанесение газоплотного слоя методом дип-коутинг

Ввиду того, что использование заморозки и фазовой инверсии для изготовления мембран не позволяет добиться образования газонепроницаемого слоя (заготовки обладают открытой пористостью), то на исходные заготовки мембран методом дип-коутинг (с англ. dip-coating) наносили газоплотный слой того же материала (итоговая толщина ~45 мкм). Скорость извлечения составляла 150 мм/мин. Методика изготовления соответствующей пасты приведена ниже.

Предварительно измельченный и высушенный порошок LSCFM5 с использованием вакуумного диссольвера смешивали на бисерной мельнице APS30 (VMA-Getzmann, Германия) со связкой растворитель : полимер : пластификатор : дисперсант в течение 2 ч при скорости 3600 об/мин. В качестве реагентов использовали бутилгликоль (АО «Вектон», Россия), поливинилбутираль (PVB, Sigma-Aldrich Co., США), дибутилфталат (DBF, Merck, Германия) и BYK-111 (BYK-Gardner GmbH, Германия) соответственно, диаметр мелющих шаров на основе оксида циркония, стабилизированного иттрием (VMA-Getzmann, Германия), d = 1,2 мм. Вязкость пасты измеряли с помощью реометра DV3T (Brookfield engineering laboratories, Inc., США), полученное значение составило 15,73 мП⋅с.

Дальнейшее спекание проводили по следующей температурной программе: нагрев 150 минут до 250°С; выдержка 60 минут на 250°С; нагрев 40 минут до 300°С; выдержка 30 минут на 300°С; нагрев 40 минут до 350°С; выдержка 30 минут на 350°С; нагрев 340 минут до 1200°С; выдержка 60 минут на 1200°С.

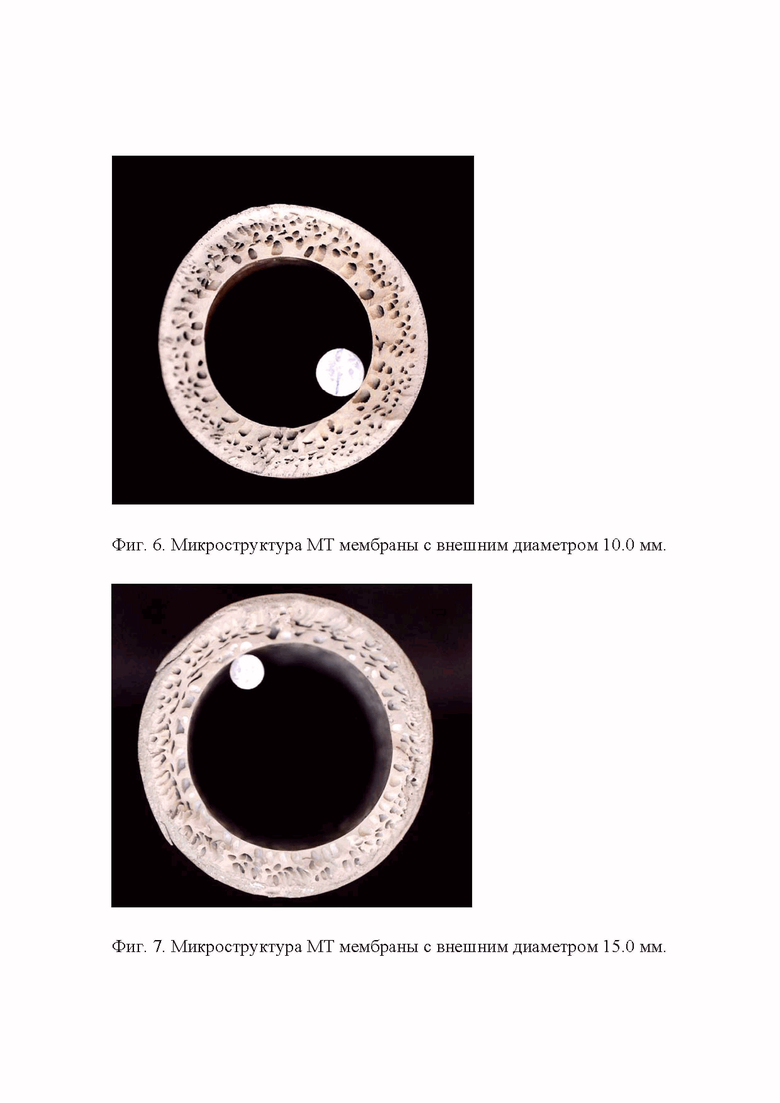

Пример 2. Аналогичен примеру 1, но вместо диаметра 4.85 мм была изготовлена мембрана диаметром 7.00 мм (фиг. 5).

Пример 3. Аналогичен примеру 1, но вместо диаметра 4.85 мм была изготовлена мембрана диаметром 10.00 мм (фиг. 6).

Пример 4. Аналогичен примеру 1, но вместо диаметра 4.85 мм была изготовлена мембрана диаметром 15.00 мм (фиг. 7).

Пример 5. Аналогичен примеру 1, но вместо оксидного порошка перовскита состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3-z (LSCFM5), был использован порошок состава Ba0.5Sr0.5Co0.75Fe0.2Mo0.05O3-z (BSCFM5).

Пример 6. Аналогичен примеру 1, но вместо оксидного порошка перовскита состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3-z (LSCFM5), был использован порошок состава SrCo0.9Ta0.1O3-z (SCT10).

Тестирование газоплотности проводили при помощи пенетранта NORDTEST 3000, проникающая способность которого сопоставима с газами. Показано, что получаемые образцы обладают развитой пористостью и высокой соосностью (фиг. 4-7).

Достигаемый технический результат, получаемый при использовании данного решения, заключается в упрощении технологии и повышении контроля изготовления кислород-проницаемых мембран, позволяющий получить мембраны с контролируемой геометрией и микроструктурой.

Преимущества мембран, получаемых по данной технологии по сравнению с прототипом:

- возможность в зависимости от формы ячейки контролировать внешний диаметр мембраны в пределах, недоступных при использовании других методик;

- возможность наносить внешний газоплотный слой различными методами: например, dip-coating (окунание образца в пасту), spin-coating (равномерное покрытие при интенсивном вращении образца) и paint-brushing (мануальное нанесение тонких слоев различными инструментами);

- возможность вариации состава твёрдого компонента пасты в зависимости от требуемого функционала мембраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анодных подложек с развитой микроструктурой, используемых в мультиканальных ТОТЭ | 2021 |

|

RU2777101C1 |

| Способ получения пасты для тонкоплёночного твёрдого электролита электрохимических устройств | 2020 |

|

RU2739055C1 |

| ГАЗОХИМИЧЕСКИЙ МЕМБРАННЫЙ РЕАКТОР | 2015 |

|

RU2592627C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ УМЕНЬШЕНИЯ РАЗМЕРА ПОР В ПОВЕРХНОСТНОМ СЛОЕ ПОРИСТОГО ТЕЛА И КИСЛОРОДПРОВОДЯЩАЯ МЕМБРАНА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2329861C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| Металлокерамический композит на основе серебра для селективных кислородных мембран и способ его получения | 2020 |

|

RU2751917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1988 |

|

RU2050340C1 |

| КОМПОЗИТНАЯ КИСЛОРОДПРОВОДЯЩАЯ МЕМБРАНА | 2004 |

|

RU2305587C2 |

Настоящее изобретение относится к получению кислород-проницаемых мембран. Описан способ получения микротрубчатых кислород-проницаемых мембран с контролируемой геометрией и микроструктурой, включающий смешение оксидного порошка с растворителем, диметилсульфоксидом, и полимерным связующим, ацетилцеллюлозой, с получением пасты, подвергаемой формованию, с последующей термообработкой полученных мембран, отличающийся тем, что в качестве оксидного порошка используют перовскит, который смешивают с диметилсульфоксидом и ацетилцеллюлозой при следующем соотношении компонентов, мас.д.: 7 / 7 / 1, соответственно, формование проводят путем заливки полученной пасты в формообразующие ячейки, заморозки её в формообразующих ячейках при температуре -28°С в течение 2 часов, нанесение газоплотного слоя того же материала на заготовки мембран, термообработку полученных мембран проводят при следующем режиме: нагрев 150 минут до 250°С; выдержка 60 минут на 250°С; нагрев 40 минут до 300°С; выдержка 30 минут на 300°С; нагрев 40 минут до 350°С; выдержка 30 минут на 350°С; нагрев 340 минут до 1200°С; выдержка 60 минут на 1200°С. Технический результат – упрощение технологии и повышение контроля изготовления кислород-проницаемых мембран, позволяющий получить мембраны с контролируемой геометрией и микроструктурой. 3 з.п. ф-лы, 7 ил., 6 пр.

1. Способ получения микротрубчатых кислород-проницаемых мембран с контролируемой геометрией и микроструктурой, включающий смешение оксидного порошка с растворителем, диметилсульфоксидом, и полимерным связующим, ацетилцеллюлозой, с получением пасты, подвергаемой формованию, с последующей термообработкой полученных мембран, отличающийся тем, что в качестве оксидного порошка используют перовскит, который смешивают с диметилсульфоксидом и ацетилцеллюлозой при следующем соотношении компонентов, мас.д.: 7/7/1, соответственно, формование проводят путем заливки полученной пасты в формообразующие ячейки, заморозки ее в формообразующих ячейках при температуре -28°С в течение 2 часов, нанесение газоплотного слоя того же материала на заготовки мембран, термообработку полученных мембран проводят при следующем режиме: нагрев 150 минут до 250°С; выдержка 60 минут на 250°С; нагрев 40 минут до 300°С; выдержка 30 минут на 300°С; нагрев 40 минут до 350°С; выдержка 30 минут на 350°С; нагрев 340 минут до 1200°С; выдержка 60 минут на 1200°С.

2. Способ по п. 1, отличающийся тем, что в качестве оксидного порошка используют перовскит состава La0.6Sr0.4Co0.2Fe0.75Mo0.05O3-z.

3. Способ по п. 1, отличающийся тем, что в качестве оксидного порошка используют перовскит состава Ba0.5Sr0.5Co0.75Fe0.2Mo0.05O3-z.

4. Способ по п. 1, отличающийся тем, что в качестве оксидного порошка используют перовскит состава SrCo0.9Ta0.1O3-z.

| Jasper Van Noyen et al | |||

| Fabrication of perovskite capillary membranes for high temperature gas separation // Catalysis Today | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| P | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Попов М.П | |||

| Изучение влияния модификации вольфрамом на функциональные свойства перовскита состава Ba0.5Sr0.5Co0.8Fe0.2O3-δ: Автореф | |||

| дис | |||

| канд | |||

| хим | |||

| наук | |||

| Новосибирск | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОНИЦАЕМОЙ АЦЕТАТЦЕЛЛЮЛОЗНОЙ МЕМБРАНЫ | 2005 |

|

RU2296611C2 |

Авторы

Даты

2023-05-29—Публикация

2022-06-15—Подача