Изобретение относится к устройствам непрерывного изготовления из необработанной сырьевой заготовки блока стекла трубок, стержней, жестких световодов, различных деталей для радио- и телеаппаратуры, электронной техники и приборостроения.

Известные устройства по изготовлению стеклоизделий можно разделить на две группы: в первой осуществляют перетяжку изделий из сделанных ранее заготовок, а во второй проводится вытяжка из расплава блока стекла, который предварительно изготавливают из шихты.

Известное устройство из первой группы - печь для вытягивания стеклоизделий (авторское свидетельство SU №1677024, кл. С03В 37/09, 1989 г. - аналог). Устройство содержит теплоизолированный корпус цилиндрической формы, нагреватель, установленный соосно на жаровой трубе, систему управления температурным полем.

Недостаток данного устройства в том, что перетяжка изделия проводится на основе заранее сделанной заготовки, что не гарантирует сохранение кристаллической структуры исходного сырья, что приводит к дополнительным затратам сырья и увеличению брака выпускаемой продукции.

Известен способ вытяжки оптического волокна (патент RU №2673094 С2 кл. С03В 37/029, 2014). Устройство содержит корпус, нагреватель, подвесные муфтовые герметизирующие элементы. По мере вытяжки и расходе заготовки к ней приваривают поддерживающий стержень. Недостатком данного способа является то, что по мере вытяжки стеклянной заготовки и ее перемещения вниз, объем пространства в верхней камере увеличивается и поток инертного газа, подаваемого внутрь центральной трубки печи изменяется со временем, что приводит к изменению процесса теплопередачи к расплавленной части стеклозаготовки. Диаметр стеклянной заготовки изменяется во время вытяжки, что приводит к браку изделий. Большое количество сопрягающих элементов конструкции ухудшает герметизацию установки, что снижает ее надежность в эксплуатации.

Известно устройство для получения изделий из кварцевого стекла (авторское свидетельство SU 937356A 15.10.83, C03B 20/00), включающее теплоизолированный корпус с верхней и нижней крышками, плавильный тигель с формирующими элементами, расположенный внутри нагревателя. Тигель соединен с крышкой корпуса посредством гибкой мембраны и подвешен к весоизмерительному устройству, которое управляет подачей кварцевой крупки в тигель. Кроме того, в устройстве есть система подачи защитного газа и вытяжная машина. Описанное устройство не обеспечивает достаточно высокого качества изделий с жесткими геометрическими параметрами, так как кварцевая крупка в процессе вытяжки загружается с большим временным запаздыванием вызванное тем, что для оценки количества стекломассы в тигле при каждом пополнении необходимо остановить работу вытяжного узла. Это приводит к несовпадению в каждый момент процесса веса выработанного изделия и загружаемой кварцевой крупки, что ухудшает качество изделий.

Наиболее близким аналогом заявленного изобретения по совокупности существенных признаков является устройство непрерывного действия для получения изделий из кварцевого стекла (патент RU №2177914 C1 МПК C 03 B 5/02, 20/00).

Устройство включает корпус, внутри которого располагается нагреватель, плавильный тигель, система подачи кварцевой крупки с помощью дозатора, опорное устройство и формирующий элемент. Суммарный объем загруженной в плавильный тигель кварцевой крупки и расплава стекломассы стремятся поддерживать постоянным в течение всего процесса получения изделия. Установка оснащена весоизмерительным устройством. Недостатком данного устройства является отсутствие связи между весоизмерительным устройством и дозатором, что приводит к изменению веса тигля, а, следовательно, к изменению режима вытяжки и производственному браку. Установка требует больших энергетических затрат.

Задача настоящего изобретения заключается в создании устройства, дающего возможность производить изделия из необработанных блоков, например, стекла, кварца, ситалла и других аморфных материалов повысить качество выпускаемых изделий по их геометрическим параметрам, увеличить выход годных стеклоизделий, снизить отходы ценного сырья, уменьшить энергетические затраты.

Предлагается устройство предполагаемого изобретения для непрерывного изготовления изделий из необработанного блока-заготовки из аморфного материала – стекла, кварца, ситалла, характеризующееся тем, что включает корпус нагревательной камеры с теплоизоляцией и крышкой с системой охлаждения, на которой расположен дозатор компенсационного груза, устройство коррекции, расположенное внутри нагревательной камеры, и систему нагрева, в нижней части нагревательной камеры расположены фильерный питатель с фильерой и электрические нагревательные элементы, при этом устройство коррекции состоит из ёмкости для компенсационного груза, соединенной с противовесом тросом, проходящем через отверстие в крышке и крутящиеся блоки, установленные снаружи крышки и корпуса нагревательной камеры, причем ёмкость выполнена с возможностью установки на блок-заготовку посредством шести керамических стержней с фиксаторами и корректировки пространственного положения блока-заготовки внутри камеры для поддержания заданного давления на размягчённую массу при входе в фильеру в процессе изготовления изделий, а система нагрева состоит из коммутационного устройства, соединенного с нагревательными элементами, датчиком температуры, расположенном в корпусе нагревательной камеры над нагревательными элементами, дозатором компенсационного груза и устройством взвешивания, расположенным под фильерой, причем добавленный груз равен весу изделий, изготовленных за этот временной интервал.

Поставленная задача достигается следующими признаками, которые отличают заявленное решение от прототипов и соответствуют критерию новизны:

1. Изделие производится из необработанных блоков аморфных материалов - стекла, кварца, ситалла без предварительной переплавки в тигле (как это делается в приведенных прототипах).

2. Размягчение блоков стекла, кварца, ситалла - аморфных материалов происходит в нагревательной камере, при этом устройство коррекции обеспечивает заданное пространственное положение заготовки над фильерным питателем во время процесса изготовления изделия.

3. Устройство коррекции поддерживает давление на размягченную массу при его входе в фильеру. На каждом заданном временном интервале взвешиваются изготовленные детали и в емкость устройства коррекции с помощью дозатора добавляются компенсационные грузы. Это дает возможность выдерживать заданный уровень размягченной массы в фильерном питателе, и соответственно давление на размягченную массу на входе в фильеру.

Точность управления процессом в предлагаемом решении существенно выше, чем в известных прототипах, так как в них взвешивают не готовые изделия, а оценивается вес расхода шихты по общему весу тигля с расплавом, шихтой и оснасткой установки вытяжки, который не дает точной информации о расходе шихты на данный момент времени.

На некоторых установках процесс вытяжки даже останавливается при взвешивании и добавлении шихты в тигель. Кроме того, измеряемые веса в предлагаемой заявке существенно меньше, чем в прототипах, что уменьшает абсолютную погрешность взвешивания, а, следовательно, повышает точность компенсации уменьшения давления на входе в фильеру по мере получения готовых изделий.

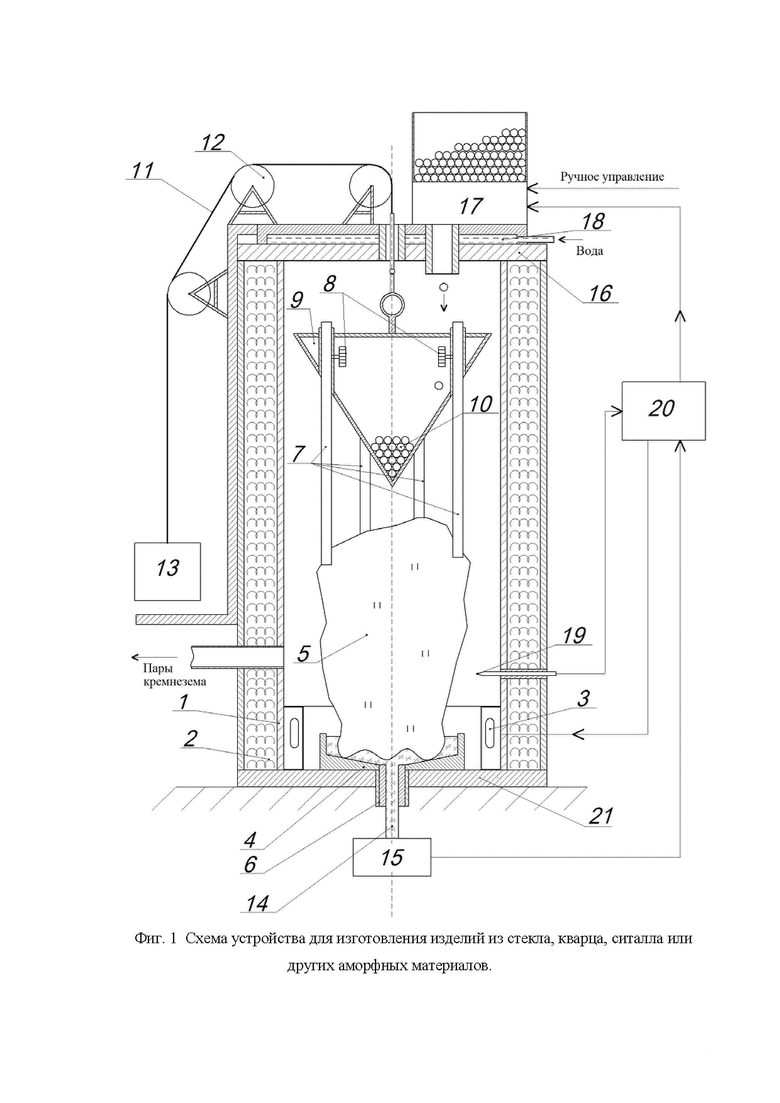

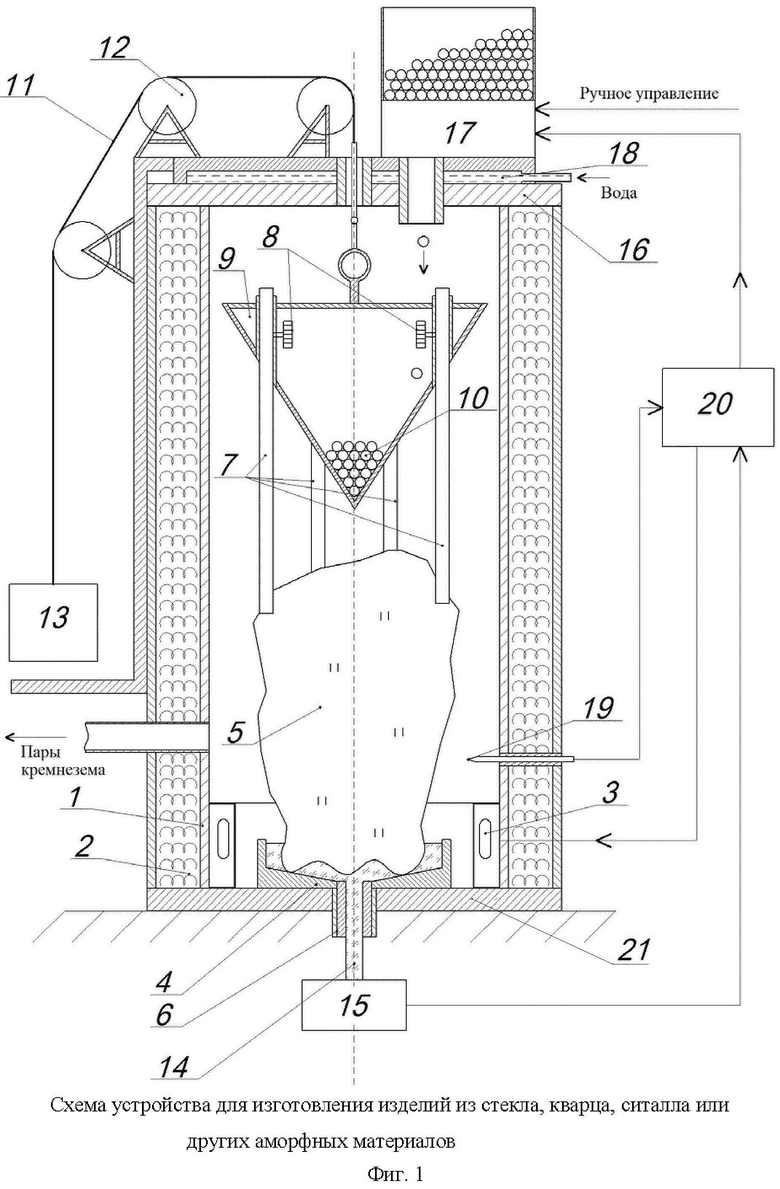

Реализация возможного изобретения, с приведенными выше признаками, подтверждена следующей конструкцией устройства, представленной на Фиг. 1.

Устройство включает корпус нагревательной камеры 1 с теплоизоляцией 2, электрические нагревательные элементы 3, находящиеся рядом с фильерным питателем 4, в котором происходит размягчение блока сырьевой заготовки 5; размягченная масса поступает в фильеру 6, где геометрически формируется изделие; на блок-заготовку 5 с помощью шести керамических стержней 7 и шести фиксаторов 8 устанавливают устройство коррекции, состоящее из емкости 9 для коррекционных грузов 10 - это могут быть металлические или керамические шарики; с помощью троса 11 устройство коррекции через крутящиеся блоки 12 присоединяют к противовесу-регулировочному грузу 13; готовые изделия 14 взвешивают устройством 15; для охлаждения верхней крышки 16 корпуса нагревательной камеры 1 во избежание перегрева дозатора 17 используют воду, поступающую через канал 18 в верхней крышке 16 нагревательной камеры 1. Поддержание заданной температуры в установке осуществляют с помощью системы нагрева, состоящей из датчика температуры 19, коммутационного устройства 20 и электрических нагревательных элементов 3. Герметизация нагревательной камеры 1 осуществляют с помощью верхней 16 и нижней 21 крышек корпуса нагревательной камеры.

Работает предлагаемое устройство следующим образом.

Для изготовления изделий наиболее целесообразно использовать блоки-заготовки вытянутой формы, например, вытянутый эллипсоид вращения, цилиндр, параллелепипед, что существенно уменьшает отходы сырья. Нижнюю поверхность блока-заготовки зачищают таким образом, чтобы блок был устойчиво зафиксирован в углублении фильерного питателя 4. На верхней поверхности блока-заготовки устанавливают емкость для коррекционных грузов 10 и соединяют тросом 11 с противовесом, которым является регулировочный груз 13. Далее включают нагревательные элементы и размягчают нижнюю часть заготовки, стоящей на фильерном питателе. Давление на размягченную массу при входе в фильеру 6 зависит от уровня размягченной массы в фильерном питателе 4 и наличием блока-заготовки 5. Подбором регулировочного груза-противовеса 13 и компенсационных грузов 10 находят положение равновесия, при котором устойчиво происходит процесс размягчения блока-заготовки 5, наполняется объем размягченной массы в фильерном питателе 4, который обеспечивает давление на входе в фильеру 6, где геометрически формируют изделие. На выходе из фильеры вытянутые изделия взвешивают на устройстве 15. Далее эта информация поступает на дозатор 17, который дополняет в емкость количество компенсационных грузов по весу, равное весу изготовленных изделий, т.е. система компенсации построена по принципу работы системы с обратной связью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ВЫТЯЖКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ ЧЕРЕЗ ФИЛЬЕРУ | 2023 |

|

RU2809418C1 |

| Установка для получения изделий из кварцевого стекла | 1974 |

|

SU937357A1 |

| Способ изготовления устройства для получения стеклянного или базальтового волокна | 2022 |

|

RU2793313C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| Способ изготовления рамки-держателя модуля вакуумного люминесцентного индикатора | 1989 |

|

SU1705241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ОСНОВЫ ОПТИЧЕСКИХ ДИСКОВ ЗАПОМИНАЮЩИХ УСТРОЙСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099295C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1983 |

|

SU1187400A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

Изобретение относится к устройствам непрерывного изготовления из необработанной сырьевой заготовки блока стекла трубок, стержней, жёстких световодов, различных деталей для радио- и телеаппаратуры, электронной техники и приборостроения. Техническим результатом является повышение качества исполнения геометрических параметров изделия за счет использования системы стабилизации давления размягченной массы стекла на входе в фильеру, а также расширение ассортимента изделий и снижение брака в изготовлении при одновременном снижении расхода сырья и электроэнергии. Предложено устройство для непрерывного изготовления изделий из необработанного блока-заготовки из аморфного материала – стекла, кварца, ситалла. Устройство включает корпус нагревательной камеры с теплоизоляцией и крышкой с системой охлаждения, на которой расположен дозатор компенсационного груза, устройство коррекции, расположенное внутри нагревательной камеры, и систему нагрева. В нижней части нагревательной камеры расположены фильерный питатель с фильерой и электрические нагревательные элементы. При этом устройство коррекции состоит из ёмкости для компенсационного груза, соединенной с противовесом тросом, проходящем через отверстие в крышке и крутящиеся блоки, установленные снаружи крышки и корпуса нагревательной камеры. Причем ёмкость выполнена с возможностью установки на блок-заготовку посредством шести керамических стержней с фиксаторами и корректировки пространственного положения блока-заготовки внутри камеры для поддержания заданного давления на размягчённую массу при входе в фильеру в процессе изготовления изделий. Система нагрева состоит из коммутационного устройства, соединенного с нагревательными элементами, датчиком температуры, расположенным в корпусе нагревательной камеры над нагревательными элементами, дозатором компенсационного груза и устройством взвешивания, расположенным под фильерой. Причем добавленный груз равен весу изделий, изготовленных за соответствующий временной интервал. 1 ил.

Устройство для непрерывного изготовления изделий из необработанного блока-заготовки из аморфного материала – стекла, кварца, ситалла, характеризующееся тем, что включает корпус нагревательной камеры с теплоизоляцией и крышкой с системой охлаждения, на которой расположен дозатор компенсационного груза, устройство коррекции, расположенное внутри нагревательной камеры, и систему нагрева, в нижней части нагревательной камеры расположены фильерный питатель с фильерой и электрические нагревательные элементы, при этом устройство коррекции состоит из ёмкости для компенсационного груза, соединенной с противовесом тросом, проходящим через отверстие в крышке и крутящиеся блоки, установленные снаружи крышки и корпуса нагревательной камеры, причем ёмкость выполнена с возможностью установки на блок-заготовку посредством шести керамических стержней с фиксаторами и корректировки пространственного положения блока-заготовки внутри камеры для поддержания заданного давления на размягчённую массу при входе в фильеру в процессе изготовления изделий, а система нагрева состоит из коммутационного устройства, соединенного с нагревательными элементами, датчиком температуры, расположенным в корпусе нагревательной камеры над нагревательными элементами, дозатором компенсационного груза и устройством взвешивания, расположенным под фильерой, причем добавленный груз равен весу изделий, изготовленных за этот временной интервал.

| УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА (ВАРИАНТЫ) | 2000 |

|

RU2177914C1 |

| Устройство для бесконтактного формования кварцевых труб | 1988 |

|

SU1544724A1 |

| Устройство для получения изделий из кварцевого стекла | 1974 |

|

SU937356A1 |

| Бак для мытья посуды | 1947 |

|

SU70246A1 |

| US 4372771 A, 08.02.1983 | |||

| DE 3227786 A1, 26.01.1984 | |||

| WO 2006015763 A1, 16.02.2006. | |||

Авторы

Даты

2022-09-20—Публикация

2021-11-16—Подача