Изобретение относится к промышленности строительных материалов, в частности к оборудованию, предназначенному для выработки изделий из расплавленной массы стекла.

Целью изобретения является исключение использования благородных металлов и улучшение качества вытягиваемых изделий.

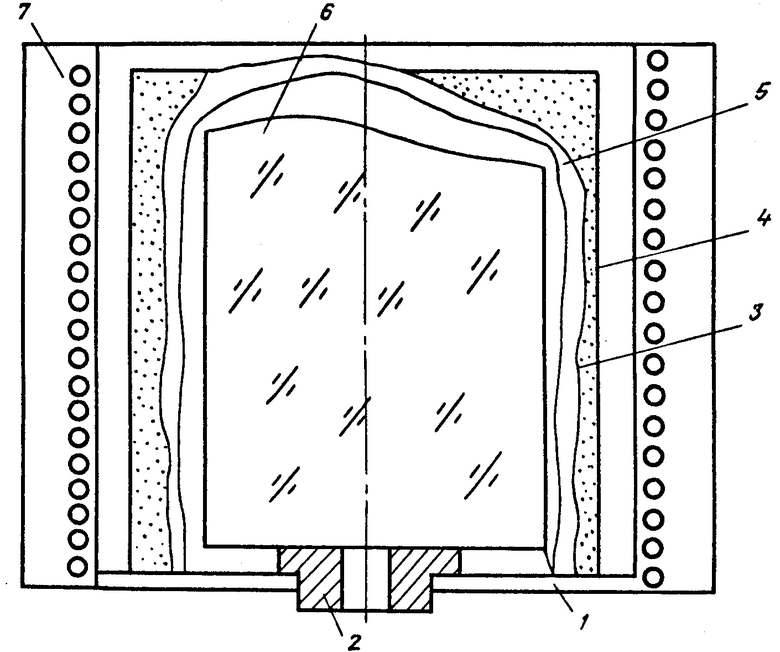

На чертеже изображен стеклоплавильный сосуд, продольный разрез.

Стеклоплавильный сосуд содержит поддон 1, фильерный узел 2, песок 3, металлический корпус 4, плавильную камеру 5, блок стекла 6 и нагревательную печь 7.

Устройство работает следующим образом. Блок стекла (С-87-2) размером 140х160х240 мм без предварительной механической обработки обматывают стеклотканью марки КТ-11, устанавливают на поддон 1 с фильерным узлом 2 (диаметр фильеры 19 мм) и ограждают металлическим корпусом 4, после чего зазор между корпусом и блоком засыпают песком 3 и всю композицию помещают в нагревательную печь 7.

Далее блок стекла нагревают до температуры размягчения (в частности, для стекла С-87-2 до 740оС), в результате чего стекломасса продавливается через фильерное отверстие и формируется луковица, затем технологический конец заправляют в тянущее устройство и вытягивают до заданного размера. Вытянутые штабики имеют разброс диаметра, не превышающий 1% что и является доказательством того, что в стеклоплавильном сосуде создан равномерный термический режим и достигнута высокая степень гомогенизации стекломассы.

Использование описанного стеклоплавильного сосуда позволяет получать продукцию из любых марок стекла, таких как С-87-2, Х-230, ВО-1001, ВО-2420 ТО-541 и так далее (максимальная температура размягчения до 1000оС), кроме того, позволяет исключить дорогостоящую операцию механической обработки поверхности блока и использование тиглей из благородных дорогостоящих материалов, так как в результате хорошей адгезии стекла к стеклоткани образуется технологический слой в 2-5 мм, в котором оплавляются поверхностные дефекты блока (грязь, песок, сколы и т.п.), наличие стеклоткани препятствует взаимодействию стекла со стенками плавильной камеры, а следовательно, и возникающей диффузии металлов в стекло.

В результате химической инертности стеклоткани во всей вытягиваемой массе штабиков отсутствуют посторонние включения, отрицательно влияющие на качество изделий, что позволяет использовать их в производстве требующих чистоты структуры волоконно-оптических элементов.

Кроме того, в конструкции стеклоплавильного сосуда полностью исключено использование дорогостоящих благородных металлов типа платины, палладия и т. п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1987 |

|

SU1431264A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| ВСЕСОЮЗНАЯ ПДТРНТШ1.ТГ>&:ЯЙ'.!Р»^?йй1БИБЛ^'ЮТЕКА | 1971 |

|

SU316658A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТЕКЛОВОЛОКНА И ИЗДЕЛИЯ, ФОРМОВАННЫЕ ИЗ НЕГО | 2009 |

|

RU2531950C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

СТЕКЛОПЛАВИЛЬНЫЙ СОСУД, включающий металлический корпус, фильерный узел и плавильную камеру, отличающийся тем, что, с целью исключения использования благородных металлов и улучшения качества вытигиваемых изделий, плавильная камера выполнена из кремнеземной стеклоткани, а зазор между корпусом и камерой заполнен песком.

| Стеклоплавильный сосуд для выработки волокна | 1979 |

|

SU802217A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-09-27—Публикация

1983-10-11—Подача