ханизма стабилизации его нагрузки. Это достигается тем, что механизм стабилизации содержит две реечные передачи, одна из которых размещена на основании 1 и связана с дополнительным приводом 19, а вторая размещена на каретке 6, при этом рейки 18 и 23 обеих передач взаимодействуют с размещенными соответственно на основании 1 и каретке 6 ползушками 14 и 15, на которых установлено по одному блоку 22 и 26 системы уравновешивания, причем реечные шестерни 20 и 24 установлены попарно с дополнительными блоками 22 и 26, связанными между собой дополнительной гибкой связью 33, снабженной на концах элементами натяжения 34, при этом гибкая связь 27 противовеса 30 снабжена датчиком натяжения 28, а на исполнитель- ном элементе 5 привода перемещения каретки 6 размещен силовой датчик 9 для взаимодействия с последней. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| Устройство бесконтактного формования труб из кварцевых заготовок | 1985 |

|

SU1418295A1 |

| Устройство бесконтактного формования кварцевых труб | 1985 |

|

SU1370099A1 |

| УСТАНОВКА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 2011 |

|

RU2486264C2 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Установка для подачи листов кНОжНицАМ | 1979 |

|

SU814653A1 |

| Устройство для перемещения металлических деталей | 1981 |

|

SU1003977A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Станок для гибки змеевиков | 1980 |

|

SU935162A1 |

Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству, к устройствам для вытягивания кварцевых труб из размягченной заготовки. Изобретение позволяет снизить себестоимость устройства путем использования асинхронного электродвигателя с механизмом изменения подач и механизма стабилизации его нагрузки. Это достигается тем, что механизм стабилизации содержит две реечные передачи, одна из которых размещена на основании 1 и связана с дополнительными приводом 19, а вторая размещена на каретке 6, при этом рейки 18 и 23 обеих передач взаимодействуют с размещенными соответственно на основании 1 и каретке 6 ползушками 14 и 15, на которых установлены по одному блоку 22 и 26 системы уравновешивания, причем реечные шестерни 20 и 24 установлены попарно с дополнительными блоками 22 и 26, связанными между собой дополнительной гибкой связью 33, снабженной на концах элементами натяжения 34, при этом гибкая связь 27 противовеса 30 снабжена датчиком натяжения 28, а на исполнительном элементе 5 привода перемещения каретки 6 размещен силовой датчик 9 для взаимодействия с последней. 2 ил.

Изобретение относится к промышленности строительных материалов, к стекольному производству, и пред- назначено, в частности, для автоматической резки мерных кусков труб и стержней в процессе их вытягивания из размягченной кварцевой заготовки с использованием механизма ее уравно вешивания.

1 Целью изобретения является снижение себестоимости устройства за счет использования асинхронного электродвигателя с механизмом изменения подач.

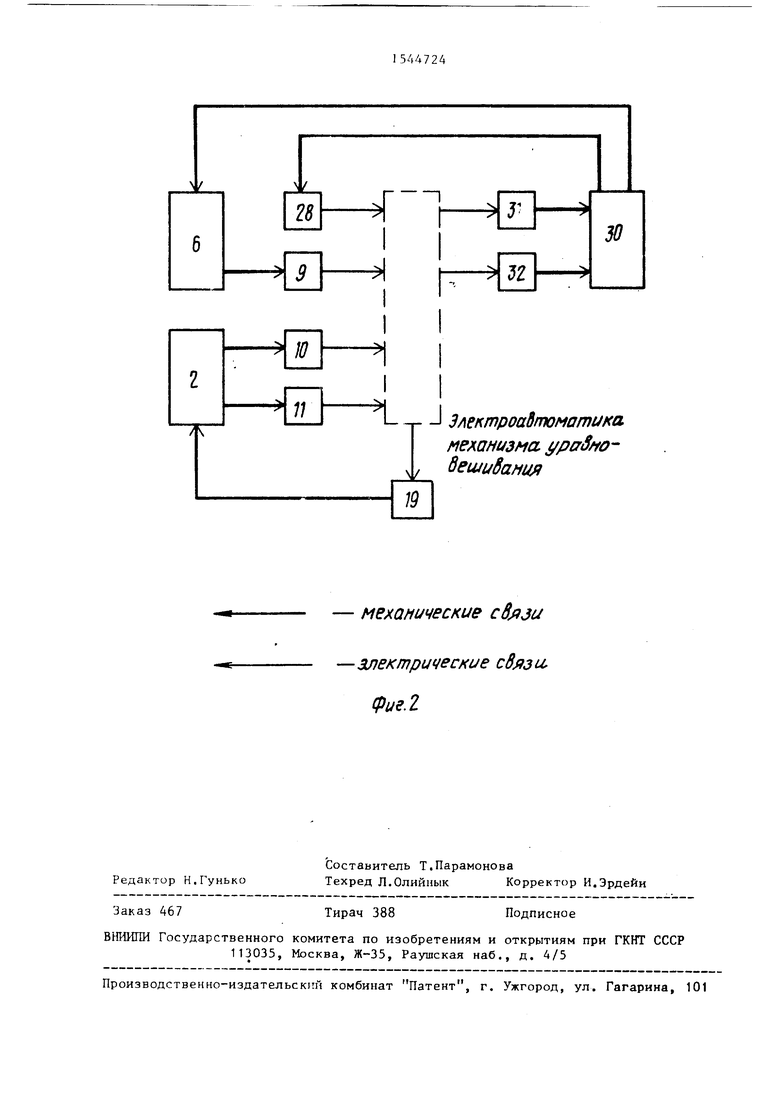

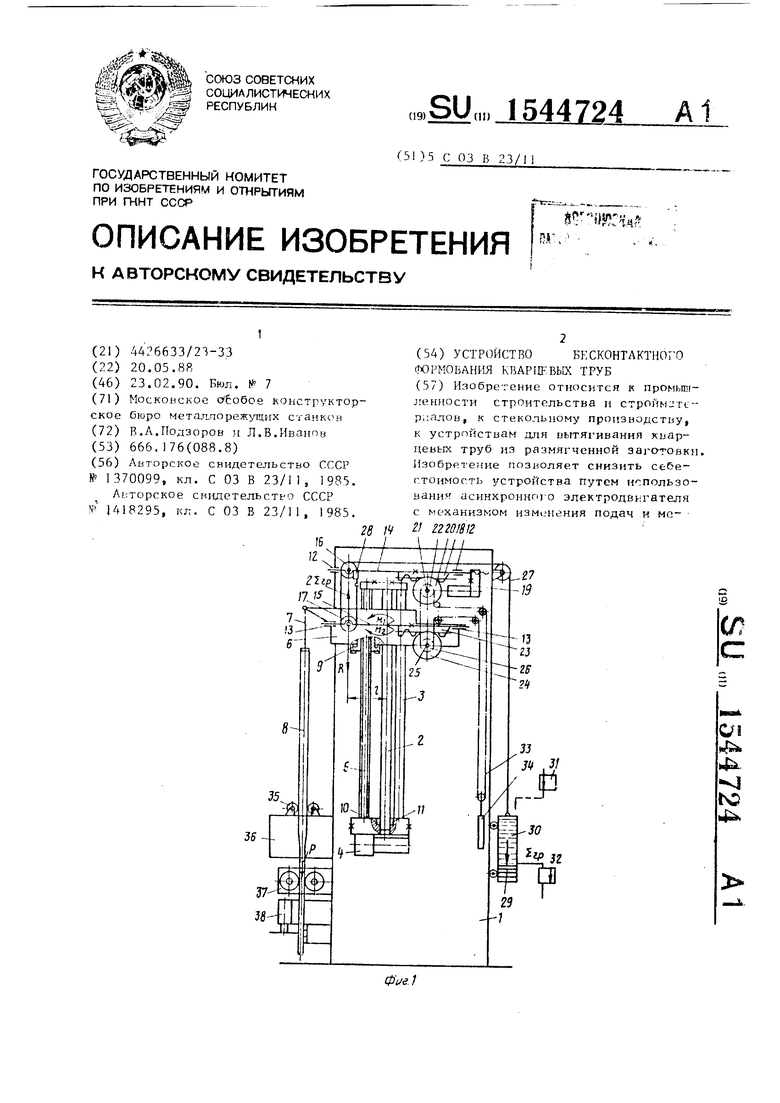

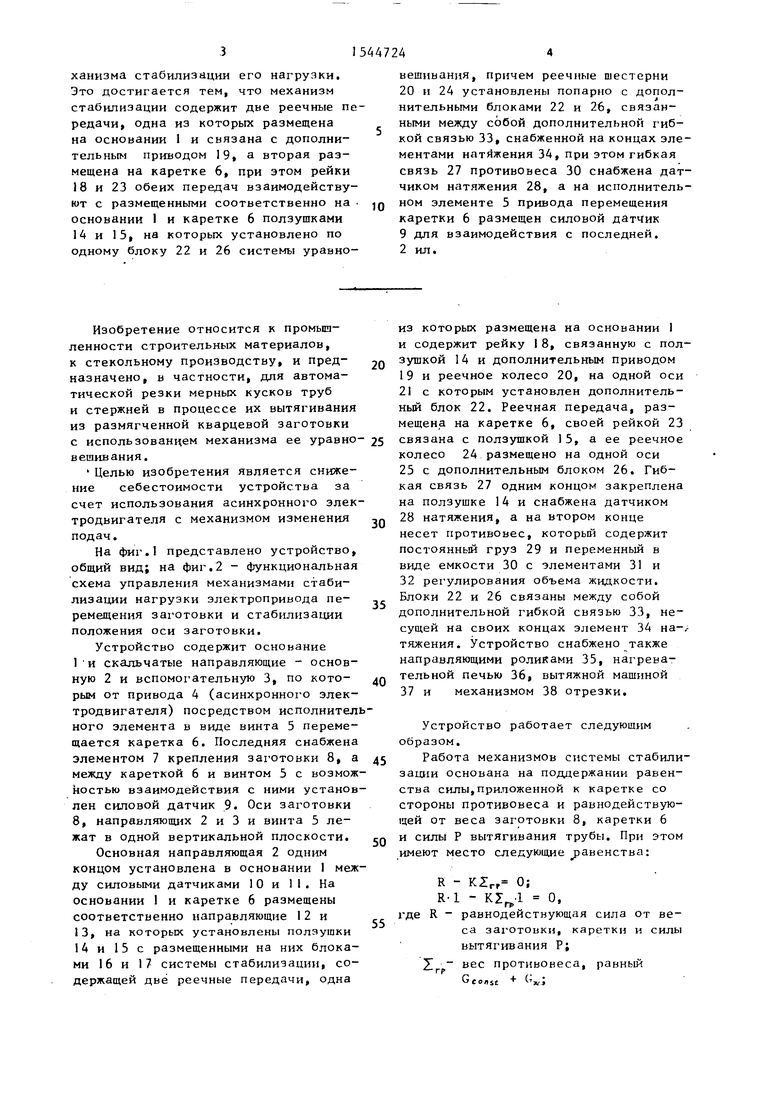

На фиг.1 представлено устройство, общий вид; на фиг.2 - функциональная схема управления механизмами стабилизации нагрузки электропривода перемещения заготовки и стабилизации положения оси заготовки.

Устройство содержит основание 1 и скальчатые направляющие - основную 2 и вспомогательную 3, по кото- рым от привода 4 (асинхронного электродвигателя) посредством исполнителного элемента в виде винта 5 перемещается каретка 6. Последняя снабжена элементом 7 крепления заготовки 8, а между кареткой 6 и винтом 5 с возможностью взаимодействия с ними установлен силовой датчик 9. Оси заготовки 8, направляющих 2 и 3 и винта 5 лежат в одной вертикальной плоскости.

Основная направляющая 2 одним концом установлена в основании 1 между силовыми датчиками 10 и 11. На основании 1 и каретке 6 размещены соответственно направляющие 12 и 13, на которых установлены ползушки 14 и 15 с размещенными на них блоками 16 и 17 системы стабилизации, содержащей две реечные передачи, одна

5

о 5

,«

о 5

0

5

из которых размещена на основании 1 и содержит рейку I8, связанную с пол- зушкой 14 и дополнительным приводом 19 и реечное колесо 20, на одной оси 21 с которым установлен дополнительный блок 22. Реечная передача, размещена на каретке 6, своей рейкой 23 связана с ползушкой 15, а ее реечное колесо 24 размещено на одной оси 25 с дополнительным блоком 26. Гибкая связь 27 одним концом закреплена на ползушке 14 и снабжена датчиком 28 натяжения, а на втором конце несет противовес, который содержит постоянный груз 29 и переменный в виде емкости 30 с элементами 31 и 32 регулирования объема жидкости. Блоки 22 и 26 связаны между собой дополнительной гибкой связью 33, несущей на своих концах элемент 34 на- тяжения. Устройство снабжено также направляющими роликами 35, нагревательной печью 36, вытяжной машиной 37 и механизмом 38 отрезки.

Устройство работает следующим образом.

Работа механизмов системы стабилизации основана на поддержании равенства силы,приложенной к каретке со стороны противовеса и равнодействующей от веса заготовки 8, каретки 6 и силы Р вытягивания трубы. При этом имеют место следующие равенства:

R - К2ГГ 0; R-1 - KZ№-1 О,

где R - равнодействующая сила от веса заготовки, каретки и силы вытягивания Р; вес противовеса, равный

Gconst + (

1

t tonst постоянная часть груза противовеса, пропорциональная весу каретки; Сяс - вес жидкости, регулируемый

и пропорциональный изменяющейся сумме веса заготовки 8 и силе вытягивания Р; К - коэффициент, зависящий от

передаточного отношения системы блоков, в предлагаемом варианте К 2;

1 - расстояние от линии действия равнодействующий Р до оси основной направляющей. Поддержание веса жидкости Gм и груза 30, равным сумме веса заготовки 8 и силы вытягивания Р, осуществляется при нарушении равновесия сигналов силовых датчиков 9 и 28. В качестве датчиков могут быть использованы, например, силовые тензо- метрические датчики.

В исходном положении каретка 6 находится вверху без заготовки. Привод 4 отключен. При подвешивании заготовки 8 к каретке 6 (противовес находится внизу) датчик 28 испытывает усилие натяжения от противовеса, а датчики 9 и 11 - усилие сжатия от веса каретки 6 и заготовки 8. Происходит отклонение оси заготовки 8 от вертикали. Вследствие разности сигналов датчиков 9 и 28 дается команда на заполнение емкости 30 до тех пор, пока величина КZrp не станет равной R - противовес уравновесит каретку с заготовкой. Одновременно по сигналу датчика 11, показывающему, что направляющая 2 испытывает момент Mt, включается привод 19, который смещает подвес влево до тех пор, пока сигнал датчика 11 не приблизится к 0, т.е. М, станет равным М.

Таким образом, происходит уравновешивание равнодействующей Р, действующей на каретку 6 со стороны заготовки и веса каретки, как по ее величине (модулю), так и по месту приложения (усилие KZr/ от противовеса находится на одной вертикали с R) и ось заготовки совпадает с осью вытягивания трубы. После этого начинается рабочий процесс. Заготовка 8 между направляющи- NIH роликами 35 проходит нагревательную печь 36, попадает в вытяжную машину 37, после чего отрезается труба нужной длины.

10

447246

По мере нмраооткн изделия 8 ПООПР каждой отрезки трубы равновесие моментов М. и М2 н сил R и 2Јг нарушается. При этом нарушается равно- весне сигналов датчиков 28 и 9, момент М становится больше М, ь результате чего срабатывает датчик 10. В связи с этим жидкость сливается до тех пор, пока разность сигналов датчиков 28 н 9 приблизится к О или будет равна 0, включается привод 19, смещая место крепления противовеса вправо. При этом рейки 18 и

. , 23 начинают перемещать ползушки 14 и 15, обеспечивая синхронное перемещение блоков 16 и 17 влево до тех пор, пока не исчезнут сигналы датчиков 10 и II. Равенство моментов на20 ступает за счет слива жидкости из емг кости 30 до тех пор, пока величина сигнала датчика 9 не станет равной удвоенной величине сигнала датчика 28 (при ).

25 Функциональная схема поясняет описанную работу механизмов системы стабилизации путем уравновешивания равнодействующей силы Р и моментов М и MЈ. Принцип управления меха3Q низмом уравновешивания суммарной силы Р основан на использовании отклонения и R K.Z. Гр для создания воздействия на велич-нну, которая

сводит отклонение J к 0.

i

При Л 0 включается элемент 31 регулирования объема жидкости (залив) . включается элемент 32 регулирования объема жидкости

40 (слив). При Д 0 система и заготовка - противовес находятся в равновесии, а элемент регулирования объема жидкости - в нормально закрытом состоянии.

дс Силовой датчик 9 фиксирует усилие равнодействующей Р, а силовой датчик 28 - суммарный груз противовеса.

Знак разницы сигналов Л датчиков 50 9 и 28 используется как сигнал вклю-0 чения соответствующего элемента регулирования 31 (залив) или 32 (слив) объема жидкости в емкость 30. При положительной разнице происходит cj залив, при отрицательной - слив.

Сравнение величин сигналов осуществляется схемой электроавтоматики механизма. Последнее выражается в следующем виде:

- К Г,

- к - к Л

2t и

га

О

О

О

равновесие (элементы 31 и 32 отключены); залив (включается элемент 31); слив (включается элемент 32),

где с/л - сигнал силового датчика.9; - сигнал силового датчика 28; (датчик 28 воспринимает половину усилия противовеса, действующего на каретку) Принцип управления механизма стабилизации положения оси заготовки основан на использовании отклонения сГ R-1 - KZ М| - М2 для создания воздействия на привод 19, с целью достижения необходимого значения 1, при котором достигнутое равновесие противовеса Л гр и равнодействующей R также исключает нарушение положения оси основной направляющей от моментов.

НрисГ 01 - увеличивается, при 01- уменьшается, при сГ О

1 const (направляющая не испытывает момента и ось заготовки проходит через вертикаль).

Появление неуравновешенного момента (Jf 0) на направляющей фиксируется одним из силовых датчиков 10 или 1 1 .

Сигнал сработавшего датчика исполь- зуется как сигнал включения соответствующего направления вращения привода 19 на увеличение или уменьшение расстояния 1 места приложения силы

противовеса от оси основной направляющей.

Срабатывание датчика 10 означает, что сГ () и привод 19 уменьшает 1, а при срабатывании датчика 1 1 - Г- 0 и привод увеличивает 1. Отсутствие сигналов обоих датчиков означает рав

5-

0

5

0

0

5

новесие моментов, т.е.

М, м.

в

этом случае привод 19 отключается, Формула изобретения

Устройство бесконтактного формования кварцевых труб, содержащее основание со скальчатыми направляющими, каретку с приводом ее перемещения и систему стабилизации положения оси заготовки и нагрузки электродвигателя, включающую в себя постоянный и переменный грузы противовеса, связанного с кареткой гибкой связью и системой блоков и силовых датчиков системы натяжения, отличающее - с я тем, что, с целью снижения себестоимости устройства за счет использования асинхронного электродвигателя с механизмом изменения подач, система стабилизации снабжена дополнительным приводом и двумя реечными передачами, одна из которых размещена на основании и связана с дополнительным приводом, а вторая размещена на каретке, при этом основание и каретка выполнены с ползушками, взаимодействующими с рейками передач, и установленными на них блоками, а реечные шестерни установлены попарно с дополнительными блоками гибкой связи системы натяжения, причем система натяжения и привод перемещения каретки выполнены с дополнительными силовыми датчиками, установленными соответственно в гибкой связи и на исполнительном элементе привода.

z

/

- механические связи

-электрические связи, Фие.2

Редактор Н.Гунько

Составитель Т.Парамонова

Техред Л.Олийнык Корректор И.Эрдейи

Заказ 467

Тирач 388

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

J ЭлектроаЬтоматика механизма уряЗно- Вешибания

/

Подписное

| Устройство бесконтактного формования кварцевых труб | 1985 |

|

SU1370099A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1990-02-23—Публикация

1988-05-20—Подача