Область техники настоящего изобретения

Настоящее изобретение относится к содержащему редкоземельные элементы и фосфор молекулярному ситу, имеющему структуру MFI и высокое содержание мезопор, к способу его получения, к катализатору, содержащему молекулярное сито, и к его применению.

Уровень техники настоящего изобретения

Начиная с 21 века, колебания цены неочищенной нефти и быстрый технологический прогресс способствуют развитию мировой нефтехимической промышленности в целях диверсификации исходных материалов и снижения расходов. В частности, быстрое развитие нефтехимического производства энергии на ближневосточных территориях с богатыми источниками легких углеводородов, увеличение добычи североамериканского сланцевого газа, развитие китайской углехимической промышленности и другие факторы произвели значительное воздействие на традиционную нефтехимическую промышленность, использующую лигроин в качестве исходного материала. Крупномасштабная маркетизация технологии получения этилена из этана также создает проблему получения низших олефинов в процессе парового крекинга лигроин. Традиционный лигроиновый способ получения этилена имеет относительно высокую экономическую стоимость и низкую конкурентоспособность; таким образом, требуется развитие конкурентоспособной химической технологии получения исходных материалов.

Реакция крекинга углеводородов при высокой температуре представляет собой распространенный способ превращения длинноцепочечных углеводородов в короткоцепочечные углеводороды с высокой добавленной стоимостью, в частности, низшие олефины и бензин. Как правило, механизм крекинга углеводородов в отношении механизма можно классифицировать как включающий ионы карбония механизм (каталитический крекинг) или свободнорадикальный механизм (паровой крекинг). Включающий ионы карбония механизм должен осуществляться под действием кислотного катализатора, для которого требуемая температура реакции является относительно низкой, и продукт крекинга отличается содержанием пропилена, в то время как свободнорадикальный механизм обычно приводит к реакции в условиях термического инициировании, и продукт крекинга отличается содержанием этилена. По существу, углеводороды вступают в одновременные реакции с участием ионов карбония и свободных радикалов в условиях реакция каталитического крекинга. Однако вследствие низкой температуры реакции является низкой скорость инициирования свободнорадикальной реакции, и, таким образом, в процессе реакции осуществляется, главным образом, включающий ионы карбония механизм, в результате чего достигается высокий выход пропилена и низкий выход этилена. В настоящее время соотношение этилена и пропилена в продукте невозможно тонко и легко регулировать в широком диапазоне.

Термокаталитический крекинг этилена представляет собой новый способ увеличения выхода этилена. Традиционный способ получения этилен посредством парового крекинга имеет недостатки, представляющие собой высокую температуру крекинга, строгие требования к исходным материалам и т.д. Считается, что в процессе парового крекинга этилен образуется по свободнорадикальному механизму реакции, и, таким образом, является высокой температура реакции. В составе катализатора термокаталитического крекинга для получения большого количества легких олефинов, как правило, молекулярное сито ZSM-5 используется в качестве активного компонента, и молекулярное сито модифицировано для увеличения выхода С3-С5-олефинов, таким образом, что выход этилена оказывается не очень высоким.

В документе CN1072032C раскрыта композиция молекулярного сита для каталитического крекинга в целях получения этилена и пропилена с высоким выходом, которую получают посредством активации и модификации пятичленных циклических молекулярных сит, вводя фосфор, щелочноземельный металл и переходный металл при молярном соотношении SiO2/Al2O3 от 15 до 60. Модифицированное молекулярное сито содержит от 2 до 10 мас. % Р2О5, от 0,3 до 5 мас. % оксида щелочноземельного металла и от 0,3 до 5 мас. % оксида переходного металла. Структура и активные центры молекулярного сита имеют высокую термическую и гидротермическую устойчивость.

В документе CN1147420A раскрыто молекулярное сито, содержащее фосфор и редкоземельный элемент и имеющее структуру MFI, причем химический состав молекулярного сита соответствует формуле aRE2O3⋅bNa2O.Al2O3⋅cP2O5⋅dSiO2, в которой а составляет от 0,01 до 0,25, b составляет от 0,005 до 0,02, с составляет от 0,2 до 1,0, и d составляет от 35 до 120. Молекулярное сито проявляет превосходную гидротермическую активность и устойчивость, а также хорошую селективность по отношению к низшим олефинам при использовании для высокотемпературной конверсии углеводородов.

В литературе предшествующего уровня техники модуляция свойств молекулярного сита сосредоточена главным образом, на эффекте повышении выхода и селективности по отношению к пропилену и бутилену, в то время как остается очевидно недостаточным эффект повышения выхода и селективности по отношению к этилену.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, а также способ его получения. Молекулярное сито, имеющее структуру MFI, может обеспечивать превосходный выход этилена и одновременно обеспечивает высокие выходы пропилена, а также бензола, толуола и ксилолов (ВТХ) в каталитическом крекинге нефтяных углеводородов.

Кроме того, задача настоящего изобретения заключается в том, чтобы предложить катализатор, в котором присутствует содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, а также способ его получения.

Для достижения вышеуказанной цели согласно первому аспекту настоящего изобретения предложено содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, причем молекулярное сито содержит кремниевый компонент, алюминиевый компонент, фосфорный компонент и компонент нанесенного металла, представляющий собой нанесенные металлы M1 и М2, и при этом молекулярное сито имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; причем молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; при этом молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита, причем нанесенный металл M1 представляет собой одно или несколько веществ, выбранных из группы, которую составляют редкоземельные элементы, предпочтительно один или два элемента, выбранных из лантана и церия, и при этом нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; причем объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, при этом объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу Брунауэра-Эммета-Теллера (BET), и объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

Согласно одному варианту осуществления для содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, молекулярное сито имеет параметр D распределения RE, который удовлетворяет следующим условиям: 0,9≤D≤1,3, предпочтительно 0,9≤D≤1,1, при этом D=RE(S)/RE(C), где RE(S) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении внутрь от края кристаллической грани кристаллического зерна молекулярного сита при измерении методом просвечивающей электронной микроскопии - энергодисперсионной рентгеновской спектроскопии (ТЕМ-EDS), и RE(C) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении наружу от геометрического центра кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, причем Н составляет 10% расстояния от определенной точке на крае кристаллической грани до геометрического центра кристаллической грани.

Согласно одному варианту осуществления для молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, молекулярное сито, имеющее структуру MFI, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 18 и менее чем 60; причем молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 3 до 12 мас. % по отношению к сухой массе молекулярного сита; молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 3 до 8 мас. % нанесенного металла M1 и от 0,5 до 3 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита; и при этом объем мезопор в молекулярном сите составляет от 45 до 65 об.% по отношению к полному объему пор молекулярного сита.

Согласно второму аспекту настоящего изобретения предложен способ получения содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор согласно первому аспекту, причем способ включает:

a. фильтрование и промывание суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, с получением промытого водой молекулярного сита; причем промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 5 мас. %, по отношению к полной сухой массе промытого водой молекулярного сита в пересчете на;

b. обескремнивание промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе, а затем фильтрование и промывание с получением промытого основанием молекулярного сита;

c. осуществление аммонийной обменной обработки промытого основанием молекулярного сита, полученного на стадии (b), с получением молекулярного сита, содержащего обменный аммоний; причем молекулярное сито, содержащее обменный аммоний, имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 0,2 мас. %, по отношению к полной сухой массе молекулярного сита, содержащего обменный аммоний; и

d. осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом и термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), с получением содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

Согласно одному варианту осуществления для способа получения молекулярного сита стадию (d) осуществляют в одном или нескольких режимах, выбранных из группы, которую составляют:

режим (1): одновременное осуществление фосфорной модификационной обработки и покровной обработки нанесенным металлом молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), а затем осуществление термической обработки;

режим (2): осуществление обработки с применением нанесенных металлов M1 и М2 и термической обработки, включающей термическую обработку в паровой атмосфере и термическую обработку в воздушной атмосфере, причем молекулярное сито, содержащее обменный аммоний и полученное на стадии (с), последовательно подвергают покровной обработке нанесенным металлом M1 и термической обработке в паровой атмосфере с последующим осуществлением покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и термической обработки в воздушной атмосфере;

режим (3): осуществление обработки с применением нанесенных металлов M1 и М2 и последовательное осуществление покровной обработки нанесенным металлом M1, с последующим осуществлением покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с);

режим (4): осуществление обработки с применением нанесенных металлов M1 и М2 и термической обработки, включающей термическую обработку в паровой атмосфере и термическую обработку в воздушной атмосфере, причем молекулярное сито, содержащее обменный аммоний и полученное на стадии (с), последовательно подвергают фосфорной модификационной обработке, покровной обработке нанесенным металлом М2 и термической обработке в воздушной атмосфере с последующей покровной обработкой нанесенным металлом M1 и термической обработкой в паровой атмосфере.

Согласно одному варианту осуществления для способа получения молекулярного сита молекулярное сито, имеющее структуру MFI, в суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, представляет собой молекулярное сито ZSM-5, имеющее соотношение диоксида кремния и оксида алюминия, составляющее менее чем 80.

Согласно одному варианту осуществления для способа получения молекулярного сита суспензию молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, получают с применением матричного метода, и стадия (b) дополнительно включает осуществление высушивания и термической обработки промытого водой молекулярного сита для удаления матричного агента с последующей обескремнивающей обработкой.

Согласно одному варианту осуществления для способа получения молекулярного сита на стадии (b) щелочной раствор представляет собой водный раствор гидроксида натрия и/или гидроксида калия; и/или обескремнивающую обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, основания и воды в щелочном растворе составляет 1:(0,1-2):(5-15), температура составляет от 10 до 100°С, предпочтительно от комнатной температуры до 100°С, и/или продолжительность обработки составляет от 0,2 до 4 часов.

Согласно одному варианту осуществления для способа получения молекулярного сита на стадии (с) аммонийная обменная обработка представляет собой обработку промытого основанием молекулярного сита водным раствором соли аммония, причем аммонийную обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, соли аммония и воды составляет 1:(0,1-1):(5-10), температура составляет от 10 до 100°С, предпочтительно от комнатной температуры до 100°С, и/или продолжительность обработки составляет от 0,2 до 4 часов; и соль аммония представляет собой одну или несколько солей, выбранных из хлорида аммония, сульфата аммония и нитрата аммония.

Согласно одному варианту осуществления для способа получения молекулярного сита, на стадии (d), фосфорная модификационная обработка включает: осуществление пропитывания и/или ионного обмена по меньшей мере одним фосфорсодержащим соединением, выбранным из фосфорной кислоты, гидрофосфата аммония, дигидрофосфата аммония и фосфата аммония;

покровная обработка нанесенным металлом включает: покрытие нанесенным металлом в единовременном или порционном режиме посредством пропитывания и/или ионного обмена соединением, содержащим нанесенный металл; и

термическую обработку осуществляют в следующих условиях: атмосфера представляет собой воздушную атмосферу и/или паровую атмосферу, температура термической обработки составляет от 400 до 800°С, и/или продолжительность термической обработки составляет от 0,5 до 8 часов.

Согласно третьему аспекту настоящего изобретения предложен катализатор каталитического крекинга, причем катализатор каталитического крекинга содержит по отношению к сухой массе катализатора каталитического крекинга:

от 5 до 75 мас. % молекулярного сита, имеющего структуру MFI и высокое содержание мезопор согласно первому аспекту;

от 0 до 30 мас. % молекулярного сита типа Y;

от 1 до 60 мас. % неорганического связующего вещества, содержащего фосфатно-алюминатное неорганическое связующее вещество и необязательно дополнительное неорганическое связующее вещество; и необязательно

от 0 до 65 мас. % второй глины.

Согласно одному варианту осуществления катализатор каталитического крекинга содержит от 2 до 45 мас. %, предпочтительно от 3 до 39 мас. % в пересчете на сухую массу, фосфатно-алюминатного неорганического связующего вещества и не более чем 30 мас. %, предпочтительно от 1 до 30 мас. % в пересчете на сухую массу дополнительного неорганического связующего вещества по отношению к сухой массе катализатора каталитического крекинга.

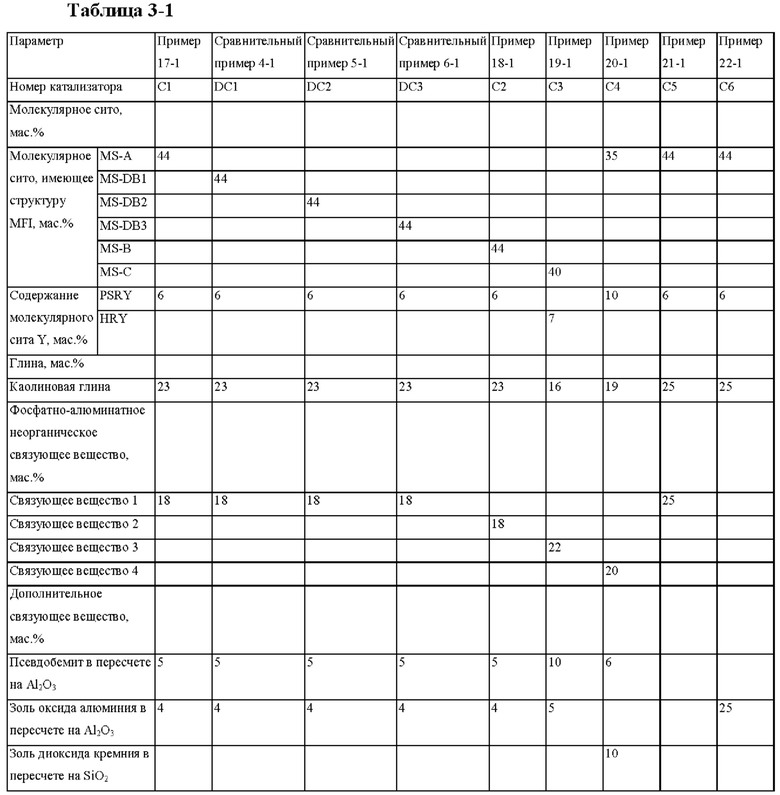

Согласно одному варианту осуществления для катализатора каталитического крекинга фосфатно-алюминатное неорганическое связующее вещество представляет собой алюмофосфатный гель и/или содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество; причем содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество содержит от 15 до 40 мас. %, алюминиевого компонента в пересчете на Al2O3, от 45 до 80 мас. %, фосфорного компонента в пересчете на Р2О5, и более чем 0 и не более чем 40 мас. %, первой глины в пересчете на сухую массу по отношению к сухой массе содержащего первую глину фосфатно-алюминатного неорганического связующего вещества, при этом содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество имеет массовое соотношение Р/А1 от 1,0 до 6,0, значение рН от 1 до 3,5, и содержание твердых веществ от 15 до 60 мас. %; причем первая глина содержит по меньшей мере одно из следующих веществ: каолин, сепиолит, аттапульгит, ректорит, монтмориллонит и диатомит; и при этом дополнительное неорганическое связующее вещество содержит по меньшей мере одно из следующих веществ: псевдобемит, золь оксида алюминия, золь оксида алюминия и диоксида кремния и растворимое стекло.

Согласно одному варианту осуществления катализатор каталитического крекинга содержит вторую глину, которая представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют каолин, сепиолит, аттапульгит, ректорит, монтмориллонит, галлуазит, гидротальцит, бентонит и диатомит, предпочтительно по меньшей мере одно вещество, выбранное из группы, которую составляют каолин, метакаолин, диатомит, сепиолит, аттапульгит, монтмориллонит и ректорит.

Согласно одному варианту осуществления катализатор каталитического крекинга согласно третьему аспекту настоящего изобретения представляет собой катализатор каталитического крекинга типа I, отличающийся тем, что катализатор каталитического крекинга типа I содержит:

от 10 до 75 мас. % содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор;

от 1 до 40 мас. % связующего вещества; и

от 0 до 65 мас. %, предпочтительно 5 до 55 мас. %, второй глины.

Согласно конкретному варианту осуществления катализатор каталитического крекинга типа I может быть использован в чистом виде в качестве катализатора каталитического крекинга в реакторе каталитического крекинга. Согласно другому конкретному варианту осуществления смесь, содержащая катализатор каталитического крекинга типа I и дополнительный традиционный катализатор каталитического крекинга, может быть использована в качестве катализатора каталитического крекинга в реакторе каталитического крекинга. В случае использования смеси катализатор каталитического крекинга типа I согласно настоящему изобретению может быть использован в количестве, составляющем не более чем 30 мас. %, предпочтительно от 1 до 25 мас. %, предпочтительнее от 3 до 15 мас. % по отношению к полному количеству смеси.

Согласно одному варианту осуществления катализатор каталитического крекинга согласно третьему аспекту настоящего изобретения представляет собой катализатор каталитического крекинга типа II, причем катализатор каталитического крекинга типа II содержит по отношению к сухой массе катализатора каталитического крекинга:

от 5 до 55 мас. % молекулярного сита, имеющего структуру MFI и высокое содержание мезопор;

от 1 до 60 мас. % неорганического связующего вещества;

от 1 до 30 мас. % молекулярного сита типа Y; и необязательно

от 0 до 60 мас. % второй глины.

Согласно настоящей заявке при упоминании термина «катализатор каталитического крекинга» его следует понимать как означающий любой катализатор каталитического крекинга согласно третьему аспекту настоящего изобретения, в том числе катализаторы каталитического крекинга типа I и/или II, если не указано, что означает катализаторы каталитического крекинга типа I и/или II или другие катализаторы каталитического крекинга.

Согласно одному варианту осуществления катализатор каталитического крекинга отличается тем, что молекулярное сито типа Y представляет собой по меньшей мере одно молекулярное сито из следующих: молекулярное сито PSRY, молекулярное сито PSRY-S, содержащее редкоземельные элементы молекулярное сито PSRY, содержащее редкоземельные элементы молекулярное сито PSRY-S, молекулярное сито USY, содержащее редкоземельные элементы молекулярное сито USY, молекулярное сито REY, молекулярное сито REHY и молекулярное сито HY.

Согласно четвертому аспекту настоящего изобретения предложен способ получения катализатора каталитического крекинга, который описан согласно третьему аспекту, причем способ включает:

смешивание содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, которое описано согласно первому аспекту, с неорганическим связующим веществом и необязательно второй глиной с получением суспензии;

распылительное высушивание суспензии; и необязательно

осуществление третьей термической обработки;

причем при содержании от 5 до 75 массовых частей содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор в пересчете на сухую массу количество неорганического связующего вещества в пересчете на сухую массу составляет от 1 до 60 массовых частей, и количество второй глины в пересчете на сухую массу составляет от 0 до 65 массовых частей; и

при этом связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и необязательно дополнительное неорганическое связующее вещество.

Согласно одному варианту осуществления для способа получения катализатора каталитического крекинга способ включает третью термическую обработку, а также включает дополнительное промывание и необязательное высушивание продукта, полученного в результате третьей термической обработки; причем третью термическая обработка осуществляют при температуре термической обработки от 300 до 650°С в течение от 0,5 до 12 ч, предпочтительно от 0,5 до 8 ч; и при этом высушивание осуществляют при температуре от 100 до 200°С в течение от 0,5 до 24 ч.

Согласно одному варианту осуществления для способа получения катализатора каталитического крекинга фосфатно-алюминатное неорганическое связующее вещество содержит содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество, и способ дополнительно включает получение содержащего первую глину фосфатно-алюминатного неорганического связующего вещества посредством осуществления следующих стадий:

получение суспензии из источника оксида алюминия, первой глины и воды с содержанием твердых веществ от 5 до 48 мас. %; причем источник оксида алюминия представляет собой гидроксид алюминия и/или оксид алюминия, способный пептизироваться под действием кислоты, и при этом первая глина используется в количестве, составляющем более чем 0 массовых частей и не более чем 40 массовых частей в пересчете на сухую массу, при содержании от 15 до 40 массовых частей источника оксида алюминия в пересчете на Al2O3; и

добавление концентрированной фосфорной кислоты в суспензию при массовом соотношении Р/Al от 1 до 6 в процессе перемешивания и осуществление реакции смешанной суспензии при температуре от 50 до 99°С в течение от 15 до 90 минут; причем Р в соотношении Р/Al представляет собой массу фосфора в фосфорной кислоте в пересчете на простое вещество, и при этом Al представляет собой массу алюминия в источнике оксида алюминия в пересчете на простое вещество.

Согласно одному варианту осуществления для способа получения катализатора каталитического крекинга молекулярное сито типа Y дополнительно добавляют и перемешивают перед получением суспензии.

Согласно пятому аспекту настоящего изобретения предложен способ каталитического крекинга углеводородного масла с применением катализатора каталитического крекинга согласно третьему аспекту, включающий введение в контакт и осуществление реакции углеводородного масла с катализатором каталитического крекинга в условиях реакции каталитического крекинга, причем реакцию каталитического крекинга осуществляют при температуре от 500 до 800°С.

Согласно одному варианту осуществления в отношении способа каталитического крекинга углеводородного масла углеводородное масло представляет собой одно или несколько веществ, выбранных из группы, которую составляют неочищенная нефть, лигроин, бензин, остаток перегонки при атмосферном давлении, остаток вакуумной перегонки, парафиновое масло перегонки при атмосферном давлении, парафиновое масло вакуумной перегонки, парафиновое масло прямой перегонки, легкий/тяжелый продукт депарафинизации пропаном, парафиновое масло коксования и продукт ожижения угля.

Согласно одному варианту осуществления в отношении способа каталитического крекинга углеводородного масла углеводородное масло вступает в контакт и реагирует с каталитической смесью содержащей катализатор каталитического крекинга согласно настоящему изобретению и дополнительный традиционный катализатор каталитического крекинга.

Согласно одному варианту осуществления в отношении способа каталитического крекинга углеводородного масла содержание катализатора каталитического крекинга согласно настоящему изобретению в каталитической смеси составляет от 0,1 до 30 мас. %.

Например, согласно настоящему изобретению предложены следующие четыре серии примерных схем:

Первая серия примерных схем включает, но без ограничения, следующее:

1. Согласно примерной схеме 1 первой серии настоящего изобретению предложено содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, причем молекулярное сито имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; при этом молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; причем молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита, при этом нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; и объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, причем объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

2. Молекулярное сито, имеющее структуру MFI согласно примерной схеме 1 первой серии, причем молекулярное сито имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 18 и менее чем 60; при этом молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 3 до 12 мас. % по отношению к сухой массе молекулярного сита; причем молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 3 до 8 мас. % нанесенного металла M1 и от 0,5 до 3 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита; и при этом объем мезопор в молекулярном сите составляет от 45 до 65 об.% по отношению к полному объему пор молекулярного сита.

3. Согласно примерной схеме 3 первой серии настоящего изобретения предложен способ получения содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор согласно примерной схеме 1 или 2 первой серии, причем способ включает:

a. фильтрование и промывание суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, с получением промытого водой молекулярного сита; причем промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 5 мас. % по отношению к полной сухой массе промытого водой молекулярного сита в пересчете на оксид натрия;

b. обескремнивание промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе, а также фильтрование и промывание с получением промытого основанием молекулярного сита;

c. осуществление аммонийной обменной обработки промытого основанием молекулярного сита, полученного на стадии (b), с получением молекулярного сита, содержащего обменный аммоний; причем молекулярное сито, содержащее обменный аммоний, имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 0,2 мас. % по отношению к полной сухой массе молекулярного сита, содержащего обменный аммоний;

d. осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом и термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), с получением содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

4. Способ согласно примерной схеме 3 первой серии, в котором молекулярное сито, имеющее структуру MFI, в суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, представляет собой молекулярное сито ZSM-5, имеющее соотношение диоксида кремния и оксида алюминия, составляющее менее чем 80.

5. Способ согласно примерной схеме 3 первой серии, в котором, если суспензию молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, получают матричным методом, то стадия (b) дополнительно включает: высушивание и термическую обработку промытого водой молекулярного сита для удаления матричного агента, а затем осуществление обескремнивающей обработки.

6. Способ согласно примерной схеме 3 первой серии, в котором на стадии (b) основание в щелочном растворе представляет собой гидроксид натрия и/или гидроксид калия.

7. Способ согласно примерной схеме 3 первой серии, в котором на стадии (b) обескремнивающую обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, основания и воды в щелочном растворе составляет 1:(0,1-2):(5-15), температура составляет от комнатной температуры до 100°С, и продолжительность составляет от 0,2 до 4 часов.

8. Способ согласно примерной схеме 3 первой серии, в котором на стадии (с) аммонийную обменную обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, соли аммония и воды составляет 1:(0,1-1):(5-10), температура составляет от комнатной температуры до 100°С, и продолжительность составляет от 0,2 до 4 часов.

9. Способ согласно примерной схеме 8 первой серии, в котором соль аммония представляет собой одну или несколько солей, выбранных из хлорида аммония, сульфата аммония и нитрата аммония.

10. Способ согласно примерной схеме 3 первой серии, в котором на стадии (d) фосфорная модификационная обработка включает осуществление пропитывания и/или ионного обмена молекулярного сита по меньшей мере одним фосфорсодержащим соединением, выбранным из группы, которую составляют фосфорная кислота, гидрофосфат аммония, дигидрофосфат аммония и фосфат аммония.

11. Способ согласно примерной схеме 3 первой серии, в котором на стадии (d), покровная обработка нанесенным металлом включает покрытие соединением, содержащим нанесенный металл, молекулярного сита посредством пропитывания и/или ионного обмена в единовременном или порционном режиме.

12. Способ согласно примерной схеме 3 первой серии, в котором на стадии (d) термическую обработку осуществляют в следующих условиях: атмосфера представляет собой воздушную атмосферу и/или паровую атмосферу, температура термической обработки составляет от 400 до 800°С, и продолжительность термической обработки составляет от 0,5 до 8 часов.

Вторая серия примерных схем включает, но без ограничения, следующее:

1. Согласно примерной схеме 1 второй серии настоящего изобретения предложено содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, которое имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; причем молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; при этом молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита, причем нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; и объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, при этом объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

2. Молекулярное сито, имеющее структуру MFI, согласно примерной схеме 1 второй серии, причем молекулярное сито имеет параметр D распределения RE, который удовлетворяет следующим условиям: 0,9≤D≤1,1, причем D=RE(S)/RE(C), где RE(S) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении внутрь от края кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, и RE(C) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении наружу от геометрического центра кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, и при этом Н представляет собой 10% расстояния от определенной точки края кристаллической грани до геометрического центра кристаллической грани.

3. Молекулярное сито, имеющее структуру MFI, согласно примерной схеме 1 или 2 второй серии, в котором молекулярное сито имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 18 и менее чем 60; молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 3 до 12 мас. % по отношению к сухой массе молекулярного сита; молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 3 до 8 мас. % нанесенного металла M1 и от 0,5 до 3 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита; и объем мезопор в молекулярном сите составляет от 45 до 65 об.% по отношению к полному объему пор молекулярного сита.

4. Согласно примерной схеме 4 второй серии настоящего изобретения предложен способ получения содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, который включает:

a. фильтрование и промывание суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, с получением промытого водой молекулярного сита; причем промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 5 мас. % по отношению к полной сухой массе промытого водой молекулярного сита в пересчете на оксид натрия;

b. обескремнивание промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе, а также фильтрование и промывание с получением промытого основанием молекулярного сита;

c. осуществление аммонийной обменной обработки промытого основанием молекулярного сита, полученного на стадии (b), с получением молекулярного сита, содержащего обменный аммоний; причем молекулярное сито, содержащее обменный аммоний, имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 0,2 мас. %, по отношению к полной сухой массе молекулярного сита, содержащего обменный аммоний;

d. осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом и термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), с получением содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

5. Способ согласно примерной схеме 4 второй серии, в котором стадия (d) может быть осуществлена в одном или нескольких режимах, выбранных из группы, которую составляют следующие режимы:

режим (1): одновременное осуществление фосфорной модификационной обработки и покровной обработки нанесенным металлом молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), а затем осуществление термической обработки;

режим (2): последовательное осуществление покровной обработки нанесенным металлом M1 и термической обработки в паровой атмосфере с последующим осуществлением покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и термической обработки в воздушной атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с);

режим (3): последовательное осуществление покровной обработки нанесенным металлом M1, с последующим осуществлением покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с); и

режим (4): последовательное осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом М2, термической обработки в воздушной атмосфере с последующей покровной обработкой нанесенным металлом M1 и термической обработкой в паровой атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с).

6. Способ согласно примерной схеме 4 или 5 второй серии, в котором молекулярное сито, имеющее структуру MFI, в суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, представляет собой молекулярное сито ZSM-5, имеющее соотношение диоксида кремния и оксида алюминия, составляющее менее чем 80.

7. Способ согласно примерной схеме 4 или 5 второй серии, в котором, если суспензию молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, получают матричным методом, то стадия (b) дополнительно включает высушивание и термическую обработку промытого водой молекулярного сита для удаления матричного агента, а затем осуществление обескремнивающей обработки.

8. Способ согласно примерной схеме 4 или 5 второй серии, в котором на стадии (b), основание в щелочном растворе представляет собой гидроксид натрия и/или гидроксид калия; и

на стадии (b) обескремнивающую обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, основания и воды в щелочном растворе составляет 1:(0,1-2):(5-15), температура составляет от комнатной температуры до 100°С, и продолжительность составляет от 0,2 до 4 часов.

9. Способ согласно примерной схеме 4 или 5 второй серии, в котором на стадии (с) аммонийную обменную обработку осуществляют в следующих условиях: массовое соотношение в пересчете на сухую массу молекулярного сита, соли аммония и воды составляет 1:(0,1-1):(5-10), температура составляет от комнатной температуры до 100°С, и продолжительность составляет от 0,2 до 4 часов;

соль аммония представляет собой одну или несколько солей, выбранных из хлорида аммония, сульфата аммония и нитрата аммония.

10. Способ согласно примерной схеме 4 или 5 второй серии, в котором на стадии (d) фосфорная модификационная обработка включает осуществление пропитывания и/или ионного обмена молекулярного сита по меньшей мере одним фосфорсодержащим соединением, выбранным из фосфорной кислоты, гидрофосфата аммония, дигидрофосфата аммония и фосфата аммония;

покровная обработка нанесенным металлом включает: покрытие соединением, содержащим нанесенный металл, молекулярного сита посредством пропитывания и/или ионного обмена в единовременном или порционном режиме; и

термическую обработку осуществляют в следующих условиях: атмосфера представляет собой воздушную атмосферу и/или паровую атмосферу, температура термической обработки составляет от 400 до 800°С, и продолжительность термической обработки составляет от 0,5 до 8 часов.

Третья серия примерных схем включает, но без ограничения, следующее:

1. Согласно примерной схеме 1 третьей серии настоящего изобретения предложен катализатор каталитического крекинга, отличающийся тем, что катализатор каталитического крекинга содержит от 1 до 30 мас. % в пересчете на сухую массу молекулярного сита типа Y, от 5 до 55 мас. % в пересчете на сухую массу содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, от 1 до 60 мас. % неорганического связующего вещества, и необязательно от 0 до 60 мас. % второй глины, причем неорганическое связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и/или дополнительное неорганическое связующее вещество;

при этом содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор; причем содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2, по отношению к сухой массе содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, при этом нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; и объем мезопор в молекулярном сите составляет от 40 до 70 об.% полного объема пор содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, причем объем мезопор и полный объем пор содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

2. Катализатор каталитического крекинга согласно примерной схеме 1 третьей серии, в котором содержащее фосфор и металл молекулярное сито с высоким содержанием мезопор имеет параметр D распределения RE, который удовлетворяет следующим условиям: 0,9≤D≤1,3, причем D=RE(S)/RE(C), где RE(S) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении внутрь от края кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, и RE(C) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении наружу от геометрического центра кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, и при этом Н представляет собой 10% расстояния от определенной точки края кристаллической грани до геометрического центра кристаллической грани.

3. Катализатор каталитического крекинга согласно примерной схеме 1 или 2 третьей серии, в котором содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 18 и менее чем 60; причем молекулярное сито имеет содержание фосфора в пересчете на Р2О5 составляющее от 3 до 12 мас. % по отношению к сухой массе содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор; при этом молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 3 до 8 мас. % нанесенного металла M1 и от 0,5 до 3 мас. % нанесенного металла М2 по отношению к сухой массе содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор; и объем мезопор в молекулярном сите составляет от 45 до 65 об.% полного объема пор содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

4. Катализатор каталитического крекинга согласно примерной схеме 1 третьей серии, в котором катализатор каталитического крекинга содержит от 2 до 45 мас. % в пересчете на сухую массу фосфатно-алюминатного неорганического связующего вещества и/или не более чем 30 мас. % в пересчете на сухую массу дополнительного неорганического связующего вещества по отношению к сухой массе катализатора каталитического крекинга.

5. Катализатор каталитического крекинга согласно примерной схеме 4 третьей серии, в котором фосфатно-алюминатное неорганическое связующее вещество представляет собой алюмофосфатный гель и/или содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество; при этом содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество содержит от 15 до 40 мас. % алюминиевого компонента в пересчете на Al2O3, от 45 до 80 мас. % фосфорного компонента в пересчете на Р2О5 и более чем 0 и не более чем 40 мас. % первой глины в пересчете на сухую массу, причем содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество имеет массовое соотношение Р/Al от 1,0 до 6,0, значение рН от 1 до 3,5 и содержание твердых веществ от 15 до 60 мас. %; и при этом первая глина содержит по меньшей мере одно из следующих веществ: каолин, сепиолит, аттапульгит, ректорит, монтмориллонит и диатомит; и

дополнительное неорганическое связующее вещество содержит по меньшей мере одно из следующих веществ: псевдобемит, золь оксида алюминия, золь оксида алюминия и диоксида кремния и растворимое стекло.

6. Катализатор каталитического крекинга согласно примерной схеме 1 третьей серии, в котором вторая глина представляет собой по меньшей мере одно из следующих веществ: каолин, метакаолин, диатомит, сепиолит, аттапульгит, монтмориллонит и ректорит.

7. Катализатор каталитического крекинга согласно примерной схеме 1 третьей серии, в котором молекулярное сито типа Y представляет собой по меньшей мере одно из следующих веществ: молекулярное сито PSRY, молекулярное сито PSRY-S, содержащее редкоземельные элементы молекулярное сито PSRY, содержащее редкоземельные элементы молекулярное сито PSRY-S, молекулярное сито USY, содержащее редкоземельные элементы молекулярное сито USY, молекулярное сито REY, молекулярное сито REHY и молекулярное сито HY.

8. Согласно примерной схеме 8 третьей серии настоящего изобретения предложен способ получения катализатора каталитического крекинга, включающий: смешивание молекулярного сита типа Y, содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, и неорганического связующего вещества для получения суспензии, распылительное высушивание и необязательно термическую обработку с получением катализатора каталитического крекинга; причем вторую глину добавляют или не добавляют при смешивание; и при этом в пересчете на сухую массу молекулярное сито типа Y, содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, неорганическое связующее вещество и вторая глина используются в массовом соотношении, составляющем (1-30):(5-55):(1-60):(0-60);

неорганическое связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и/или дополнительное неорганическое связующее вещество; при этом содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; содержащее фосфор и металл молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет содержание, в пересчете на сухую массу, нанесенного металла от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2, причем нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; причем объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, в котором объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и при этом объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

9. Способ согласно примерной схеме 8 третьей серии, причем способ дополнительно включает: промывание и необязательное высушивание продукта, полученного в результате термической обработки, с получением катализатора каталитического крекинга; при этом первую термическую обработку осуществляют при температуре термической обработки, составляющей от 300 до 650°С, и продолжительность термической обработки составляет от 0,5 до 12 ч.

10. Способ согласно примерной схеме 8 третьей серии, в котором молекулярное сито типа Y содержит по меньшей мере одно из следующих веществ: молекулярное сито PSRY, молекулярное сито PSRY-S, содержащее редкоземельные элементы молекулярное сито PSRY, содержащее редкоземельные элементы молекулярное сито PSRY-S, молекулярное сито USY, содержащее редкоземельные элементы молекулярное сито USY, молекулярное сито REY, молекулярное сито REHY и молекулярное сито HY; при этом вторая глина представляет собой по меньшей мере одно из следующих веществ: каолин, метакаолин, диатомит, сепиолит, аттапульгит, монтмориллонит и ректорит.

11. Способ согласно примерной схеме 8 третьей серии, в котором связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и дополнительное неорганические связующие вещества; причем при содержании от 1 до 30 массовых частей в пересчете на сухую массу молекулярного сита типа Y фосфатно-алюминатное неорганическое связующее вещество используется в количестве от 2 до 45 массовых частей в пересчете на сухую массу, и дополнительное неорганическое связующее вещество используется в количестве от 1 до 30 массовых частей в пересчете на сухую массу; при этом дополнительное неорганическое связующее вещество содержит по меньшей мере одно из следующих веществ: псевдобемит, золь оксида алюминия, золь оксида алюминия и диоксида кремния и растворимое стекло; и фосфатно-алюминатное неорганическое связующее вещество представляет собой алюмофосфатный гель и/или содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество.

12. Способ согласно примерной схеме 11 третьей серии, причем способ дополнительно включает получение содержащего первую глину фосфатно-алюминатного неорганического связующего вещества посредством осуществления следующих стадий:

получение суспензии из источника оксида алюминия, первой глины и воды и диспергирование суспензии для получения содержания твердых веществ от 5 до 48 мас. %; причем источник оксида алюминия представляет собой гидроксид алюминия и/или оксид алюминия способный пептизироваться под действием кислоты, и при этом количество первой глины в пересчете на сухую массу составляет более чем 0 массовых частей и не более чем 40 массовых частей при содержании от 15 до 40 массовых частей источника оксида алюминия в пересчете на Al2O3;

добавление концентрированной фосфорной кислоты в суспензию при массовом соотношении Р/Al от 1 до 6 в процессе перемешивания и осуществление реакции смешанной суспензии в течение от 15 до 90 минут при температуре от 50 до 99°С; причем в соотношении Р/Al Р представляет собой массу фосфора в фосфорной кислоте в пересчете на простое вещество, и при этом А1 представляет собой массу алюминия в источнике оксида алюминия в пересчете на простое вещество.

13. Способ согласно примерной схеме 8 третьей серии, причем способ дополнительно включает получение содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, посредством осуществления следующих стадий:

a. фильтрование и промывание суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, с получением промытого водой молекулярного сита; причем промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 5 мас. % по отношению к полной сухой массе промытого водой молекулярного сита;

b. обескремнивание промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе, а также фильтрование и промывание с получением промытого основанием молекулярного сита;

c. осуществление аммонийной обменной обработки промытого основанием молекулярного сита, полученного на стадии (b), с получением молекулярного сита, содержащего обменный аммоний; причем молекулярное сито, содержащее обменный аммоний, имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 0,2 мас. %, по отношению к полной сухой массе молекулярного сита, содержащего обменный аммоний;

d. осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом и третьей термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), с получением содержащего фосфор и металл молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

14. Способ согласно примерной схеме 13 третьей серии, в котором стадию (d) осуществляют в одном или нескольких режимах, выбранных из группы, которую составляют следующие режимы:

режим (1): одновременное осуществление фосфорной модификационной обработки и покровной обработки нанесенным металлом молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), а затем осуществление третьей термической обработки;

режим (2): последовательное осуществление покровной обработки нанесенным металлом M1, третьей термической обработки в паровой атмосфере, а затем покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и третьей термической обработки в воздушной атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с);

режим (3): последовательное осуществление покровной обработки нанесенным металлом M1, а затем покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и третьей термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с); и

режим (4): последовательное осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом М2, третьей термической обработки в воздушной атмосфере, а затем покровной обработки нанесенным металлом M1 и третьей термической обработки в паровой атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с).

15. Способ согласно примерной схеме 13 третьей серии, в котором молекулярное сито, имеющее структуру MFI, в суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, представляет собой молекулярное сито ZSM-5, имеющее соотношение диоксида кремния и оксида алюминия, составляющее менее чем 80; и

если суспензию молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, получают матричным методом, стадия (b) дополнительно включает высушивание промытого водой молекулярного сита и осуществление четвертой термической обработки для удаления матричного агента, а затем осуществление обескремнивающей обработки.

16. Способ согласно примерной схеме 13 третьей серии, в котором на стадии (b), основание в щелочном растворе представляет собой гидроксид натрия и/или гидроксид калия;

обескремнивающую обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, основания и воды в щелочном растворе составляет 1:(0,1-2):(5-15), температура составляет от 10 до 100°С, и продолжительность составляет от 0,2 до 4 часов.

17. Способ согласно примерной схеме 13 или 14 третьей серии, в котором на стадии (с) аммонийную обменную обработку осуществляют в следующих условиях: массовое соотношение в пересчете на сухую массу молекулярного сита, соли аммония и воды составляет 1:(0,1-1):(5-10), температура составляет от 10 до 100°С, и продолжительность составляет от 0,2 до 4 часов;

соль аммония представляет собой одну или несколько солей, выбранных из хлорида аммония, сульфата аммония и нитрата аммония.

18. Способ согласно примерной схеме 13 или 14 третьей серии, в котором на стадии (d) фосфорная модификационная обработка включает: осуществление пропитывания и/или ионного обмена молекулярного сита по меньшей мере одним фосфорсодержащим соединением, выбранным из фосфорной кислоты, гидрофосфата аммония, дигидрофосфата аммония и фосфата аммония;

причем покровная обработка нанесенным металлом включает: покрытие соединением, содержащим нанесенный металл, молекулярного сита посредством пропитывания и/или ионного обмена в единовременном или порционном режиме;

при этом третью термическую обработку осуществляют в следующих условиях: атмосфера представляет собой воздушную атмосферу и/или паровую атмосферу, температура термической обработки составляет от 400 до 800°С, и продолжительность термической обработки составляет от 0,5 до 8 часов.

19. Катализатор каталитического крекинга, полученный способом согласно любой из примерных схем 8-18 третьей серии.

20. Согласно примерной схеме 20 третьей серии настоящего изобретения предложен способ каталитического крекинга углеводородного масла, отличающийся тем, что способ включает введение в контакт и осуществление реакции углеводородного масла с катализатором каталитического крекинга, описанным в любой из примерных схем 1-7 третьей серии и примерной схеме 19 третьей серии в условиях реакции каталитического крекинга.

21. Способ согласно примерной схеме 20 третьей серии, в котором реакцию каталитического крекинга осуществляют в следующих условиях: температура реакции составляет от 500 до 800°С; и углеводородное масло представляет собой одно или несколько веществ, выбранных из группы, которую составляют неочищенная нефть, лигроин, бензин, остаток перегонки при атмосферном давлении, остаток вакуумной перегонки, парафиновое масло перегонки при атмосферном давлении, парафиновое масло вакуумной перегонки, парафиновое масло прямой перегонки, легкий/тяжелый продукт депарафинизации пропаном, парафиновое масло коксования и продукт ожижения угля.

Четвертая серия примерных схем включает, но без ограничения, следующее:

1. Согласно примерной схеме 1 четвертой серии настоящего изобретения предложена добавка для каталитического крекинга, отличающаяся тем, что добавка для каталитического крекинга содержит от 10 до 75 мас. % содержащего фосфор и редкоземельные элементы молекулярного сита, имеющего структуру MFI и высокое содержание мезопор по отношению к сухой массе добавки для каталитического крекинга, от 1 до 40 мас. % связующего вещества по отношению к сухой массе и 0 до 65 мас. % второй глины по отношению к сухой массе; причем связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и/или дополнительное неорганическое связующее вещество;

содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; причем молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита, при этом нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; и объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, причем объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и при этом объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

2. Добавка для каталитического крекинга согласно примерной схеме 1 четвертой серии, в которой молекулярное сито имеет параметр D распределения RE, который удовлетворяет следующим условиям: 0,9≤D≤1,3, причем D=RE(S)/RE(C), где RE(S) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении внутрь от края кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, RE(C) представляет собой содержание редкоземельных элементов в любой области, составляющей более чем 100 нм2 и находящейся на расстоянии Н в направлении наружу от геометрического центра кристаллической грани кристаллического зерна молекулярного сита при измерении методом ТЕМ-EDS, и Н представляет собой 10% расстояния от определенной точки края кристаллической грани до геометрического центра кристаллической грани.

3. Добавка для каталитического крекинга согласно примерной схеме 1 или 2 четвертой серии, в которой молекулярное сито имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 18 и менее чем 60; причем молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 3 до 12 мас. % по отношению к сухой массе молекулярного сита; молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 3 до 8 мас. % нанесенного металла M1 и от 0,5 до 3 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита; и при этом объем мезопор в молекулярном сите составляет от 45 до 65 об.% по отношению к полному объему пор молекулярного сита от 45 до 65%.

4. Добавка для каталитического крекинга согласно примерной схеме 1 четвертой серии, в которой фосфатно-алюминатное неорганическое связующее вещество представляет собой алюмофосфатный гель и/или содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество; содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество содержит от 15 до 40 мас. % алюминиевого компонента в пересчете на Al2O3, от 45 до 80 мас. % фосфорного компонента в пересчете на Р2О5 и более чем 0 и не более чем 40 мас. % первой глины в пересчете на сухую массу, причем содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество имеет массовое соотношение Р/Al от 1,0 до 6,0, значение рН от 1 до 3,5 и содержание твердых веществ от 15 до 60 мас. %; и при этом первая глина содержит по меньшей мере одно из следующих веществ: каолин, сепиолит, аттапульгит, ректорит, монтмориллонит и диатомит; и

дополнительное неорганическое связующее вещество содержит по меньшей мере одно из следующих веществ: псевдобемит, золь оксида алюминия, золь оксида алюминия и диоксида кремния и растворимое стекло.

5. Добавка для каталитического крекинга согласно примерной схеме 1 четвертой серии, в которой вторая глина представляет собой по меньшей мере одно из следующих веществ: каолин, сепиолит, аттапульгит, ректорит, монтмориллонит, галлуазит, гидротальцит, бентонит и диатомит.

6. Добавка для каталитического крекинга согласно примерной схеме 1 четвертой серии, в которой связующее вещество содержит от 3 до 39 мас. % в пересчете на сухую массу фосфатно-алюминатного неорганического связующего вещества и 1 до 30 мас. % в пересчете на сухую массу дополнительного неорганического связующего вещества по отношению к полной массе добавки для каталитического крекинга.

7. Согласно примерной схеме четвертой серии 7 настоящего изобретения предложен способ получения добавки для каталитического крекинга, включающий: смешивание содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, связующего вещества и необязательно второй глины с получением суспензии, и осуществление распылительного высушивания с получением добавки для каталитического крекинга; причем связующее вещество используется в количестве от 1 до 40 массовых частей в пересчете на сухую массу, и вторая глина используется в количестве от 0 до 65 массовых частей в пересчете на сухую массу при содержании от 10 до 75 массовых частей содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор в пересчете на сухую массу;

причем связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и/или дополнительное неорганическое связующее вещество; содержащее редкоземельные элементы и фосфор молекулярное сито, имеющее структуру MFI и высокое содержание мезопор, имеет соотношение n(SiO2)/n(Al2O3), составляющее более чем 15 и менее чем 70; молекулярное сито имеет содержание фосфора в пересчете на Р2О5, составляющее от 1 до 15 мас. % по отношению к сухой массе молекулярного сита; при этом молекулярное сито имеет содержание нанесенного металла в пересчете на оксид нанесенного металла, составляющее от 1 до 10 мас. % нанесенного металла M1 и от 0,1 до 5 мас. % нанесенного металла М2 по отношению к сухой массе молекулярного сита, причем нанесенный металл M1 представляет собой один или два металла, выбранных из лантана и церия, и нанесенный металл М2 представляет собой один металл, выбранный из железа, кобальта, никеля, меди, марганца, цинка, олова, висмута и галлия; при этом объем мезопор в молекулярном сите составляет от 40 до 70 об.% по отношению к полному объему пор молекулярного сита, объем мезопор и полный объем пор молекулярного сита измеряют посредством адсорбции азота для вычисления удельной площади поверхности по методу BET, и объем мезопор означает объем пор для пор, имеющих диаметр, составляющий более чем 2 нм и менее чем 100 нм.

8. Способ согласно примерной схеме 7 четвертой серии, причем способ дополнительно включает осуществление первой термической обработки, промывания и необязательно обработку посредством высушивания продукта, полученного в результате распылительного высушивания, с получением добавки для каталитического крекинга;

причем первую термическую обработку осуществляют при температуре термической обработки от 300 до 650°С в течение от 0,5 до 8 ч; и высушивание осуществляют при температуре от 100 до 200°С в течение от 0,5 до 24 ч.

9. Способ согласно примерной схеме 7 четвертой серии, причем способ дополнительно включает получение содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, посредством осуществления следующих стадий:

a. фильтрование и промывание суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, с получением промытого водой молекулярного сита; причем промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 5 мас. % по отношению к полной сухой массе промытого водой молекулярного сита в пересчете на оксид натрия;

b. обескремнивание промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе, а также фильтрование и промывание с получением промытого основанием молекулярного сита;

c. осуществление аммонийной обменной обработки промытого основанием молекулярного сита, полученного на стадии (b), с получением молекулярного сита, содержащего обменный аммоний; причем молекулярное сито, содержащее обменный аммоний, имеет содержание натрия в пересчете на оксид натрия, составляющее менее чем 0,2 мас. %, по отношению к полной сухой массе молекулярного сита, содержащего обменный аммоний; и

d. осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом и второй термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), с получением содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор.

10. Способ согласно примерной схеме 9 четвертой серии, в котором стадию (d) осуществляют в одном или нескольких из следующих режимов:

режим (1): одновременное осуществление фосфорной модификационной обработки и покровной обработки нанесенным металлом молекулярного сита, содержащего обменный аммоний и полученного на стадии (с), а затем осуществление второй термической обработки;

режим (2): последовательное осуществление покровной обработки нанесенным металлом Ml, второй термической обработки в паровой атмосфере, а затем покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и второй термической обработки в воздушной атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с);

режим (3): последовательное осуществление покровной обработки нанесенным металлом Ml, а затем покровной обработки нанесенным металлом М2, фосфорной модификационной обработки и второй термической обработки молекулярного сита, содержащего обменный аммоний и полученного на стадии (с); и

режим (4): последовательное осуществление фосфорной модификационной обработки, покровной обработки нанесенным металлом М2, второй термической обработки в воздушной атмосфере, а затем покровной обработки нанесенным металлом M1 и второй термической обработки в паровой атмосфере молекулярного сита, содержащего обменный аммоний и полученного на стадии (с).

11. Способ согласно примерной схеме 9 четвертой серии, в котором молекулярное сито, имеющее структуру MFI, в суспензии молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, представляет собой молекулярное сито ZSM-5, и соотношение диоксида кремния и оксида алюминия составляет менее чем 80; и

если суспензию молекулярного сита, имеющего структуру MFI и полученного посредством кристаллизации, получают матричным методом, стадия (b) дополнительно включает следующие стадии: высушивание промытого водой молекулярного сита и третья термическая обработка для удаления матричного агента, а затем осуществление обескремнивающей обработки.

12. Способ согласно примерной схеме 9 четвертой серии, в котором на стадии (b) основание в щелочном растворе представляет собой гидроксид натрия и/или гидроксид калия; и

при этом обескремнивающую обработку осуществляют в следующих условиях: массовое соотношение молекулярного сита в пересчете на сухую массу, основания и воды в щелочном растворе составляет 1:(0,1-2):(5-15), температура составляет от 10 до 100°С и продолжительность составляет от 0,2 до 4 часов.

13. Способ согласно примерной схеме 9 или 10 четвертой серии, в котором на стадии (с) аммонийную обменную обработку осуществляют в следующих условиях: массовое соотношение в пересчете на сухую массу молекулярного сита, соли аммония и воды составляет 1:(0,1-1):(5-10), температура составляет от 10 до 100°С, и продолжительность составляет от 0,2 до 4 часов; и

при этом соль аммония представляет собой одну или несколько солей, выбранных из хлорида аммония, сульфата аммония и нитрата аммония.

14. Способ согласно примерной схеме 9 или 10 четвертой серии, в котором на стадии (d) фосфорная модификационная обработка включает: осуществление пропитывания и/или ионного обмена молекулярного сита по меньшей мере одним фосфорсодержащим соединением, выбранным из фосфорной кислоты, гидрофосфата аммония, дигидрофосфата аммония и фосфата аммония;

причем покровная обработка нанесенным металлом включает: покрытие соединением, содержащим нанесенный металл, молекулярного сита посредством пропитывания и/или ионного обмена в единовременном или порционном режиме; и

при этом вторую термическую обработку осуществляют в следующих условиях: атмосфера представляет собой воздушную атмосферу и/или паровую атмосферу, температура термической обработки составляет от 400 до 800°С, и продолжительность термической обработки составляет от 0,5 до 8 часов.

15. Способ согласно примерной схеме 7 четвертой серии, в котором вторая глина представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют каолин, сепиолит, аттапульгит, ректорит, монтмориллонит, галлуазит, гидротальцит, бентонит и диатомит.

16. Способ согласно примерной схеме 7 четвертой серии, в котором связующее вещество содержит фосфатно-алюминатное неорганическое связующее вещество и дополнительное неорганическое связующее вещество; и при содержании от 10 до 75 массовых частей содержащего редкоземельные элементы и фосфор молекулярного сита, имеющего структуру MFI и высокое содержание мезопор, фосфатно-алюминатное неорганическое связующее вещество используется в количестве от 3 до 39 массовых частей в пересчете на сухую массу, и дополнительное неорганическое связующее вещество используется в количестве от 1 до 30 массовых частей в пересчете на сухую массу; и

фосфатно-алюминатное неорганическое связующее вещество представляет собой алюмофосфатный гель и/или содержащее первую глину фосфатно-алюминатное неорганическое связующее вещество; и дополнительное неорганическое связующее вещество содержит по меньшей мере одно из следующих веществ: псевдобемит, золь оксида алюминия, золь оксида алюминия и диоксида кремния и растворимое стекло.

17. Способ согласно примерной схеме 16 четвертой серии, причем способ дополнительно включает получение содержащего первую глину фосфатно-алюминатного неорганического связующего вещества посредством осуществления следующих стадий:

получение суспензии из источника оксида алюминия, первой глины и воды и диспергирование суспензии с получением суспензии с содержанием твердых веществ от 5 до 48 мас. %; при этом источник оксида алюминия представляет собой гидроксид алюминия и/или оксид алюминия, способный пептизироваться под действием кислоты, и первая глина используется в количестве, составляющем более чем 0 массовых частей и не более чем 40 массовых частей, при содержании от 15 до 40 массовых частей источника оксида алюминия в пересчете на Al2O3; и

добавление концентрированной фосфорной кислоты в суспензию при массовом соотношении Р/Al от 1 до 6 в процессе перемешивания и осуществление реакции смешанной суспензии в течение от 15 до 90 минут при температуре от 50 до 99°С; причем в соотношении Р/Al Р представляет собой массу фосфора в фосфорной кислоте в пересчете на простое вещество, и А1 представляет собой массу алюминия в источнике оксида алюминия в пересчете на простое вещество.

18. Согласно примерной схеме 18 четвертой серии настоящего изобретения предложена добавка для каталитического крекинга, получаемая способом согласно любой из примерных схем 7-17 четвертой серии.

19. Согласно примерной схеме 19 четвертой серии настоящего изобретения предложен способ каталитического крекинга углеводородного масла, включающий введение в контакт и осуществление реакции углеводородного масла с добавкой для каталитического крекинга согласно любой из примерных схем 1-6 четвертой серии и примерной схемы 18 четвертой серии.

20. Способ согласно примерной схеме 19 четвертой серии, причем способ включает: введение в контакт и осуществление реакции углеводородного масла с каталитической смесью, содержащей добавка для каталитического крекинга и катализатор каталитического крекинга, в условиях каталитического крекинга;

при этом каталитическая смесь содержит от 0,1 до 30 мас. % добавки для каталитического крекинга.

21. Применение согласно примерной схеме 20 или 21 четвертой серии, в котором каталитический крекинг осуществляют в следующих условиях: температура реакции составляет от 500 до 800°С; и углеводородное масло представляет собой одно или несколько веществ, выбранных из группы, которую составляют неочищенная нефть, лигроин, бензин, остаток перегонки при атмосферном давлении, остаток вакуумной перегонки, парафиновое масло перегонки при атмосферном давлении, парафиновое масло вакуумной перегонки, парафиновое масло прямой перегонки, легкий/тяжелый продукт депарафинизации пропаном, парафиновое масло коксования и продукт ожижения угля.

Авторы настоящего изобретения неожиданно обнаружили, что иерархическое пористое молекулярное сито, имеющее структуру MFI, содержащее фосфор и редкоземельные элементы и полученное посредством обескремнивания молекулярного сита, имеющего структуру MFI, химическим способом, вымыванием натрия с последующим осуществлением фосфорной модификационной обработки и покровной обработки металлом, может быть использовано в процессах каталитического крекинга и оказывается пригодным для применения в качестве активного компонента катализатора или добавки.

Согласно настоящему изобретению предложена добавка для каталитического крекинга, содержащая молекулярное сито, имеющее структуру MFI и высокое содержание мезопор после обескремнивающей обработки, которое является благоприятным для миграции редкоземельных элементов в каналы молекулярного сита и может усиливать синергетический эффект редкоземельных элементов и кислотных центров молекулярное сито.

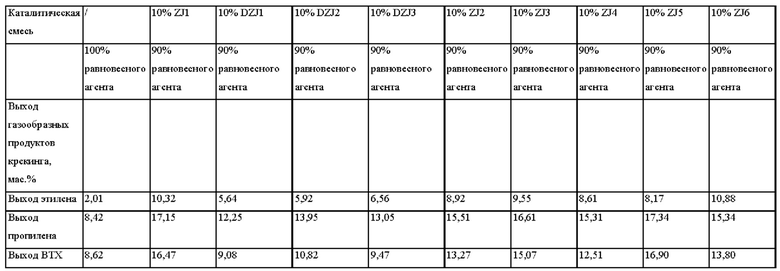

Согласно настоящему изобретению предложена добавка для каталитического крекинга, которая имеет характеристики высокой реакционной способности в отношении крекинга, хорошие молекулярно-ситовые эксплуатационные характеристики, обеспечивает высокий выход этилена и высокую селективность по отношению к этилену, а также поддерживает относительно высокие уровни выхода и селективности по отношению к пропилену и ВТХ.

Дополнительные признаки и преимущества настоящего изобретения будут представлены в подробном описании, которое приведено далее.

Подробное раскрытие вариантов осуществления настоящего изобретения

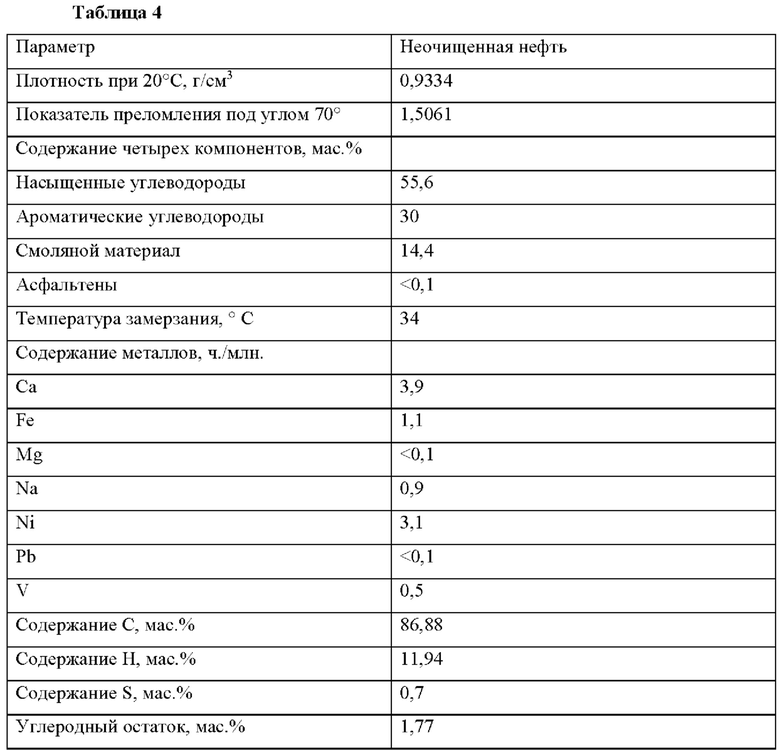

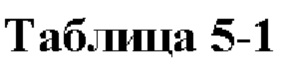

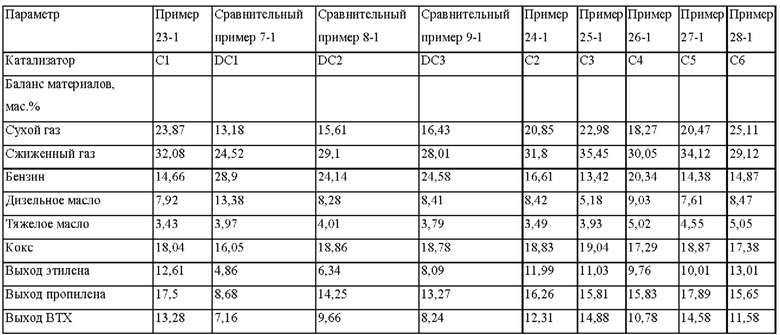

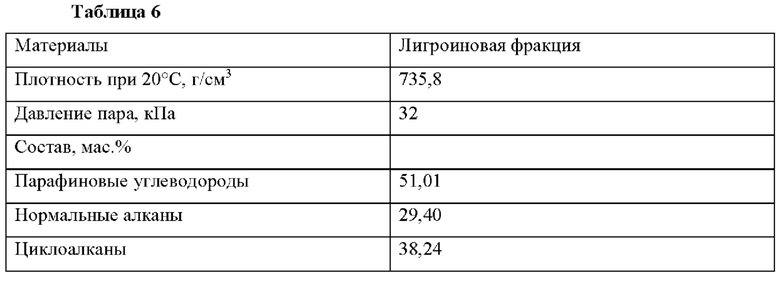

Варианты осуществления настоящего изобретения будут подробно описаны ниже. Следует понимать, что варианты осуществления и конкретные примеры, которые иллюстрируют предпочтительный вариант осуществления настоящего изобретения, представлены исключительно в целях иллюстрации и разъяснения, но не ограничения.