Изобретение относится к способам электролитического получения кремния из расплавленных солей.

Кремний применяется в электронной и металлургической отраслях промышленности, а также находит все большее применение в возобновляемой энергетике для изготовления устройств преобразования и накопления энергии. В частности, кремний и материалы на его основе могут быть использованы в литий-ионных источниках тока и фотоэлектрических элементах с улучшенными энергетическими характеристиками. Для вышеперечисленных устройств представляют интерес сплошные осадки высокочистого кремния с контролируемым содержанием микропримесей, которые могут быть получены при электролизе расплавленных солей. В отличие от реализованного в промышленности способа электролитическое получение кремния из расплавленных солей характеризуется относительно низкой температурой, простотой исполнения и возможностью управления составом микропримесей и морфологией получаемых осадков кремния: от сплошных микроразмерных пленок до нано- и микроразмерных волокон, игл и трубок. Необходимыми условиями осуществления способов электролитического получения чистого кремния являются чистота расплавленных солей, используемых в качестве электролита, химическая устойчивость конструкционных материалов реактора по отношению к солям и возможность отделения остатков соли от полученного осадка кремния по окончании электролиза. Морфология осадков кремния, наряду с составом электролита, определяется параметрами электролиза.

Известен электролитический способ получения микроразмерных пленок кремния из расплавленных солей, включающий электролиз расплава CaCl2-CaO-SiO2 при температуре 850°C и катодной плотности тока до 50 мА/см2 с использованием графитового катода в инертной атмосфере [Toward cost-effective manufacturing of silicon solar cells: Electrodeposition of high-quality Si films in a CaCl2-based molten salt / X. Yang, L. Ji, X. Zou, T. Lim, J. Zhao, E.T. Yu, and A.J. Bard // Angewandte Chemie. – 2017. – Vol. 129. – P. 15274-15278]. В зависимости от катодной плотности тока и длительности электролиза известным способом могут быть получены пленки кремния толщиной от 7 до 37 мкм. Преимуществами способа являются относительно низкая стоимость компонентов расплава и высокая растворимость хлорида кальция (CaCl2) в воде, что позволит отделить осадок от остатков электролита после электролиза. Более того, известный способ может быть реализован для получения микроразмерных пленок кремния с добавками In, Al, Sb для обеспечения p- или n-проводимости кремния [Catalyst-mediated doping in electrochemical growth of solar silicon / S.K. Cho, T. Lim // Electrochimica Acta. – 2021. – Vol. 367. – P. 137472]. Недостатками способа являются относительно высокая температура, нестабильность состава электроактивных ионов в расплавленном электролите, а также присутствие в нем оксидов, что приведет к неизбежному появлению кислорода в объеме осадка кремния.

Известен электролитический способ получения микроразмерных пленок кремния из расплавленных солей, включающий электролиз расплава KF-KCl-KI-K2SiF6 при температуре 725°C и катодной плотности тока до 50 мА/см2 с использованием стеклоуглеродного и вольфрамового катода в инертной атмосфере [Electrodeposition of thin silicon films from the KF-KCl-KI-K2SiF6 melt / M.V. Laptev, A.V. Isakov, O.V. Grishenkova, A.S. Vorob'ev, A.O. Khudorozhkova, L.A. Akashev, Yu.P. Zaikov // Journal of The Electrochemical Society. – 2020. – V. 167. – P. 042506]. Известным способом могут быть получены пленки кремния толщиной 0.6 мкм, в том числе, допированные Al [Electrodeposition of aluminum-doped thin silicon films from a KF-KCl-KI-K2SiF6-AlF3 melt / M.V. Laptev, A.O. Khudorozhkova, A.V. Isakov, O.V. Grishenkova, S.I. Zhuk, Yu.P. Zaikov // Journal of Serbian Chemical Society. – 2021. – Vol. 86. – P. 1075-1087]. Преимуществами способа являются относительно низкая температура, доступность компонентов расплава и их высокая растворимость в воде. Недостатками способа являются низкая термическая устойчивость кремнийсодержащих электроактивных ионов в расплаве и присутствие в нем химически агрессивного фторида калия (KF). В совокупности эти недостатки осложняют поддержание концентрации кремнийсодержащих электроактивных ионов в расплаве и управление морфологией осадка, приводят к коррозии конструкционных материалов электролизера и появлению в расплаве нежелательных примесей.

Известен также электролитический способ получения микроразмерных пленок кремния из расплавленных солей, включающий электролиз расплава KF-KCl с добавками в качестве источника кремния K2SiF6 или SiCl4 при температуре 800°C и катодной плотности тока от 50 до 100 мА/см2 с использованием графитового катода в инертной атмосфере [Silicon electrodeposition in a water-soluble KF-KCl molten salt: Properties of Si films on graphite substrates / K. Yasuda, T. Kato, Yu. Norikawa, T. Nohira // Journal of The Electrochemical Society. – 2021. – V. 168. – P. 112502]. В зависимости от источника кремния в расплаве, концентрации кремнийсодержащих электроактивных ионов и катодной плотности тока показана возможность получения сплошных пленок кремния на графитовом катоде толщиной от 20 до 50 мкм. Несмотря на простоту отделения осадка кремния от остатков электролита, способ характеризуется такими недостатками, как относительно высокая температура, низкая термическая устойчивость кремнийсодержащих электроактивных ионов в расплаве и присутствие в нем химически агрессивного фторида калия (KF). В случае использования в качестве источника кремния SiCl4 для осуществления способа потребуется также усложнение конструкции электролизера и применение дополнительных мер по обеспечению безопасности. Как и в вышеизложенном способе эти недостатки осложняют поддержание концентрации кремнийсодержащих электроактивных ионов в расплаве и управление морфологией осадка, приводят к коррозии конструкционных материалов электролизера и появлению в расплаве нежелательных примесей.

Из вышеприведенного анализа уровня техники можно сделать заключение, основными проблемами известных электролитических способов получения микроразмерных пленок кремния являются низкая термическая устойчивость кремнийсодержащих электроактивных ионов в расплаве и повышенная химическая агрессивность используемых расплавов, затрудняющие контролируемое электроосаждение кремния заданной морфологии и приводящие к коррозии конструкционных материалов реактора, а также появлению примесей в расплаве и в получаемом кремнии.

Для решения данных проблем предлагается электролитический способ получения микроразмерных пленок кремния из расплавленных солей, включающий электролиз галогенидного расплава из смеси солей, содержащей (мас.%):

0-30 – хлорида лития (LiCl);

5-20 – хлорида калия (KCl);

45-90 – хлорида цезия (CsCl);

1-5 – гексафторсиликата калия (K2SiF6),

при этом электролиз расплава ведут в инертной атмосфере при температуре от 400 до 550°C с периодическим реверсом тока с анодного на катодный, в ходе которого величина импульса анодного тока составляет от 5 до 45 мА/см2 при длительности от 1 до 30 с, а величина импульса катодного тока составляет от 3 до 30 мА/см2 при длительности от 60 до 3600 с.

Сущность способа заключается в следующем. Для электролитического получения кремния используют расплав LiCl-KCl-CsCl-K2SiF6, вышеуказанное соотношение компонентов в котором позволяет вести электролиз в диапазоне температур от 400 до 550°C (температура термического разложения K2SiF6 составляет 520-525°C). Понижение температуры электролиза в сравнении с известными способами способствует повышению термической устойчивости кремнийсодержащих электроактивных ионов в расплаве и поддержанию их концентрации на постоянном уровне. При этом комплексообразующая способность расплава для усвоения K2SiF6 обеспечивается за счет введения в состав хлорида цезия (CsCl). При этом увеличение содержания CsCl за счёт уменьшения содержания хлорида лития ведет к увеличению устойчивости кремнийсодержащих комплексов. В свою очередь, исключение из состава расплава таких солей как KF, NaF и LiF снижает химическую агрессивность расплава по отношению к конструкционным материалам реактора.

Для обеспечения максимально возможной чистоты получаемого кремния исходные хлориды подвергают очистке методом зонной перекристаллизации, а K2SiF6 – гидрофторированию.

Экспериментальным путем было показано, что при электролизе расплава LiCl-KCl-CsCl-K2SiF6 в диапазоне температур от 400 до 550°C при потенциале катода от -0.1 до -0.4 В относительно кремниевого квазиэлектрода сравнения и катодной плотности тока до 50 мА/см2 на катоде происходит электроосаждение кремния преимущественно в виде волокон и дендритов разного размера, а на кремниевом аноде – растворение кремния. Для электроосаждения кремния в виде сплошных микроразмерных пленок предлагается вести электролиз в реверсном режиме, а именно, с периодическим наложением анодного импульса на рабочий электрод. Это будет способствовать частичному растворению вершин зародышей кремния и сглаживанию границы роста осадка, а также десорбции вероятных примесей с рабочей поверхности катода.

Электролиз расплава LiCl-KCl-CsCl-K2SiF6 ведут в инертной атмосфере при температуре от 400 до 550°C с периодическим реверсом тока с анодного на катодный, в ходе которого величина импульса анодного тока составляет от 5 до 45 мА/см2 при длительности от 1 до 30 с, а величина импульса катодного тока составляет от 3 до 30 мА/см2 при длительности от 60 до 3600 с.

Указанные диапазоны значений длительности и величины импульса анодного и катодного тока зависят от температуры, материала рабочего электрода и состава расплава. В целом они должны обеспечивать эффективность процесса. При этом максимальные значения длительности и величины импульса анодного тока подбираются эмпирически по принципу исключения растворения осадка, образующегося на катоде. Максимальные значения длительности и величины импульса катодного тока подбираются также эмпирически с учетом кинетики разряда кремнийсодержащих электроактивных ионов из исследуемых расплавов при конкретных параметрах, а также с учетом желаемой толщины электроосаждаемой пленки кремния.

Технический результат заключается в том, что благодаря выбранному расплаву и режиму его электролиза могут быть получены микроразмерные пленки кремния. В свою очередь состав расплава и температура позволят снизить энергозатраты, повысить чистоту кремния, снизить коррозию и увеличить срок эксплуатации конструкционных материалов реактора для осуществления способа.

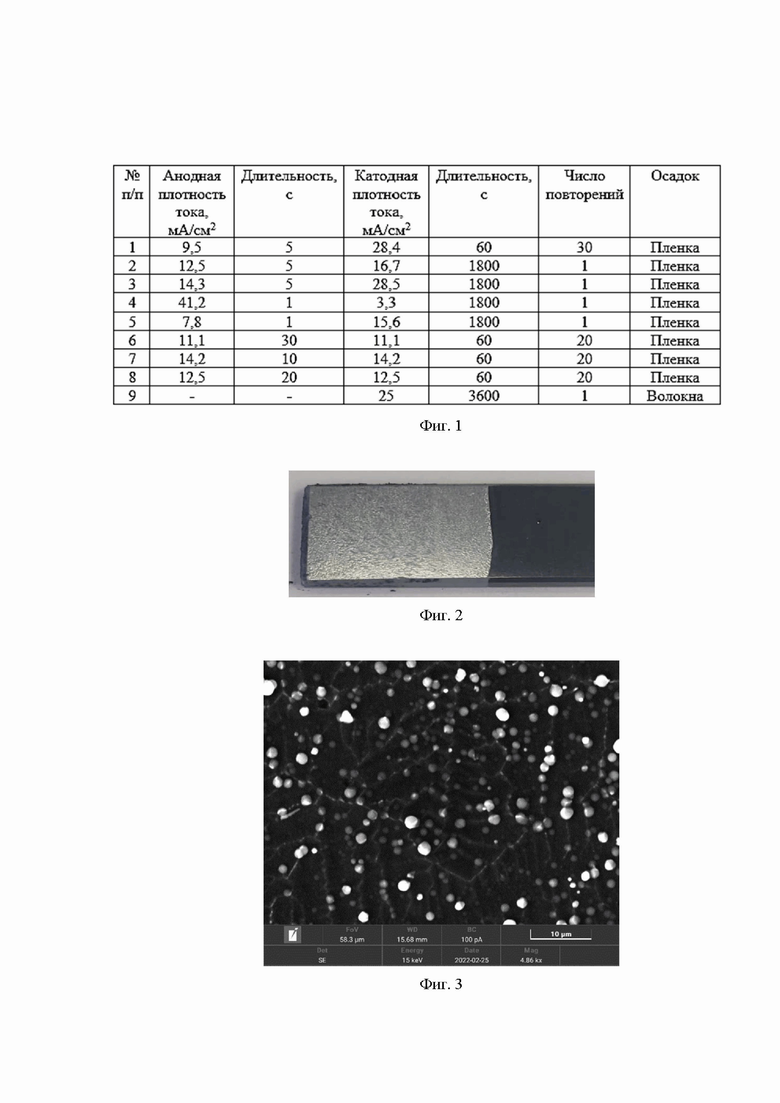

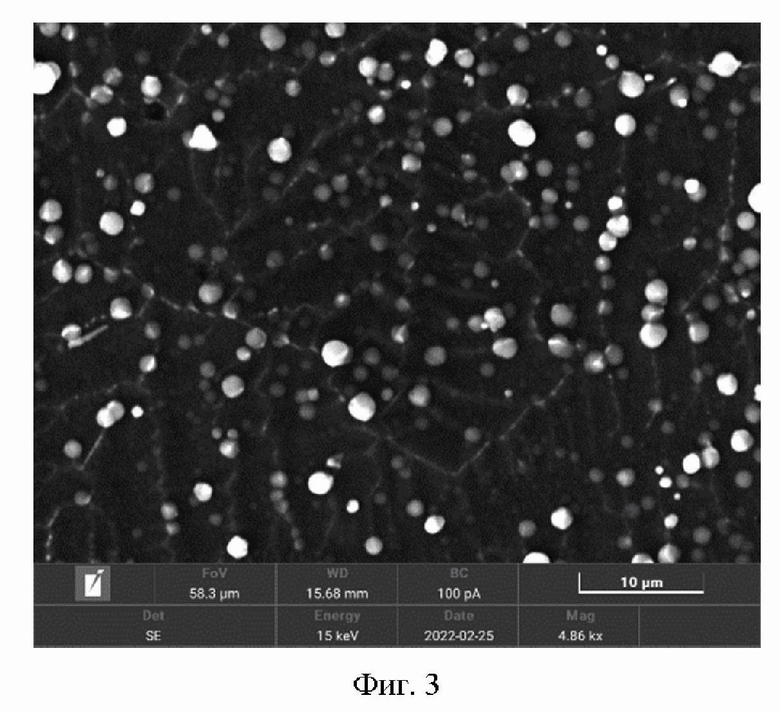

Заявляемый способ иллюстрируется Фигурами, где на Фигуре 1 приведена таблица параметров и результатов экспериментальной апробации способа, на Фигуре 2 приведена фотография полученной микроразмерной пленки кремния, а на Фигуре 3 – микрофотография типичного участка поверхности данной пленки.

Экспериментальную апробацию способа выполняли в лабораторном электролизере в герметичном перчаточном боксе с атмосферой аргона. Электролизер представлял собой кварцевую реторту, на дне которой размещали стеклоуглеродный тигель (СУ-2000) с предварительно приготовленной смесью солей KCl, CsCl, LiCl и K2SiF6 квалификации «х.ч.» и «осч» (Реахим, Россия). Кварцевую реторту сверху закрывали фторопластовой крышкой со штуцерами для крепления электродов, контрольной термопары и пробоотборника, после чего размещали в стальной шахте бокса, нагреваемой печью сопротивления с внешней стороны. Температуру в печи сопротивления задавали и поддерживали в пределах ±2°С при помощи терморегулятора «Варта ТП 703». Температуру расплава контролировали периодическим погружением в расплав термопары К-типа, которая подключена к компьютеру при помощи модуля USB-TC01 (National Instruments, США). После достижения рабочей температуры в расплав погружали электроды и вели электролиз.

В качестве рабочего электрода для электроосаждения кремния использовали стеклоуглеродные пластины (СУ-2000), а в качестве противоэлектрода и квазиэлектрода сравнения - кремний (КР-00). Для подачи импульса катодного или анодного тока на рабочий электрод использовали потенциостат/гальваностат AutoLab PGSTAT 302n (Metrohm, Нидерланды), программное обеспечение (Nova 2.1.5) которого позволяет организовать электролиз с периодическим реверсом тока с анодного на катодный.

После окончания электролиза рабочий электрод поднимали над расплавом и выдерживали в течение получаса, после чего извлекали из электролизера, выносили из герметичного бокса и многократно промывали в дистиллированной воде.

Анализ полученных пленок осуществляли методами сканирующей электронной микроскопии и микрорентгеноспектрального анализа с использованием сканирующего электронного микроскопа Tescan Vega 4 (Tescan, Чехия) с системой EDX Oxford Xplore 30 (Oxford, Великобритания). Толщину получаемых пленок кремния оценивали на основании данных сканирующей электронной микроскопии, в том числе, после получения поперечных срезов осадка путем их ионного травления на установке SC-2100 SEMPrep (Technoorg Linda Co. Ltd., Венгрия).

Для определения диапазона параметров электролиза расплавов LiCl-KCl-CsCl-K2SiF6, позволяющих получать микроразмерные пленки кремния, были проведены серии экспериментов при варьировании состава расплава, величины и длительности импульса анодного и катодного тока.

На фигуре 1 в таблице приведены параметры и результаты экспериментальной апробации способа для случая электролиза расплава (мас.%) 8,27LiCl-9,3KCl-77,43CsCl-5K2SiF6 при температуре 530°С. Видно, что при варьировании параметров (величина и длительность импульсов катодного и анодного тока) на стеклоуглеродном электроде осаждались пленки кремния, толщина которых в среднем составила от 3 до 6 мкм. Типичная фотография полученной пленки кремния приведена на фигуре 2, а микрофотография участка ее поверхности – на фигуре 3. Подобные микроразмерные пленки кремния могут быть получены при изменении состава расплава, температуры, длительности и величины импульсов анодного и катодного тока в указанных диапазонах.

Таким образом, совокупность заявленных признаков способа позволяет получать сплошные микроразмерные пленки кремния при снижении температуры электроосаждения и уменьшении химической агрессивности расплава за счет понижения содержания фторидов в расплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОСТРУКТУРНЫХ ПОРОШКОВ И/ИЛИ ВОЛОКОН КРИСТАЛЛИЧЕСКОГО И/ИЛИ РЕНТГЕНОАМОРФНОГО КРЕМНИЯ | 2012 |

|

RU2486290C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| Электрохимический способ получения микрокристаллического порошка кремния | 2018 |

|

RU2671206C1 |

Изобретение относится к получению кремния в виде микроразмерных пленок, которые могут быть использованы в микроэлектронике, устройствах преобразования и накопления энергии. Проводят электролиз галогенидного расплава из смеси солей, содержащей, мас.%: 5-30 хлорида лития (LiCl), 5-20 хлорида калия (KCl), 45-90 хлорида цезия (CsCl), 1-5 гексафторсиликата калия (K2SiF6). Электролиз расплава ведут в инертной атмосфере при температуре от 400 до 550°C с периодическим реверсом тока с анодного на катодный. Величина импульса анодного тока составляет от 5 до 45 мА/см2 при длительности от 1 до 30 с, а величина импульса катодного тока составляет от 3 до 30 мА/см2 при длительности от 60 до 3600 с. Способ позволяет получить сплошные микроразмерные пленки кремния при снижении температуры электроосаждения, повысить чистоту кремния и увеличить срок эксплуатации конструкционных материалов реактора для осуществления способа. 3 ил.

Способ электролитического получения микроразмерных пленок кремния из расплавленных солей, включающий электролиз галогенидного расплава из смеси солей, содержащей, мас.%:

при этом электролиз расплава ведут в инертной атмосфере при температуре от 400 до 550°C с периодическим реверсом тока с анодного на катодный, в ходе которого величина импульса анодного тока составляет от 5 до 45 мА/см2 при длительности от 1 до 30 с, а величина импульса катодного тока составляет от 3 до 30 мА/см2 при длительности от 60 до 3600 с.

| ПАВЛЕНКО О | |||

| Б | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Энергообеспечение | |||

| Нетрадиционные и возобновляемые источники энергии | |||

| Атомная энергетика: сборник научных трудов | |||

| Екатеринбург: Издательство Уральского университета, 2021 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

Авторы

Даты

2023-06-13—Публикация

2022-06-16—Подача