Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец на кольцепрокатных станах.

Целью изобретения является повышение экономичности процесса и экономия металла.

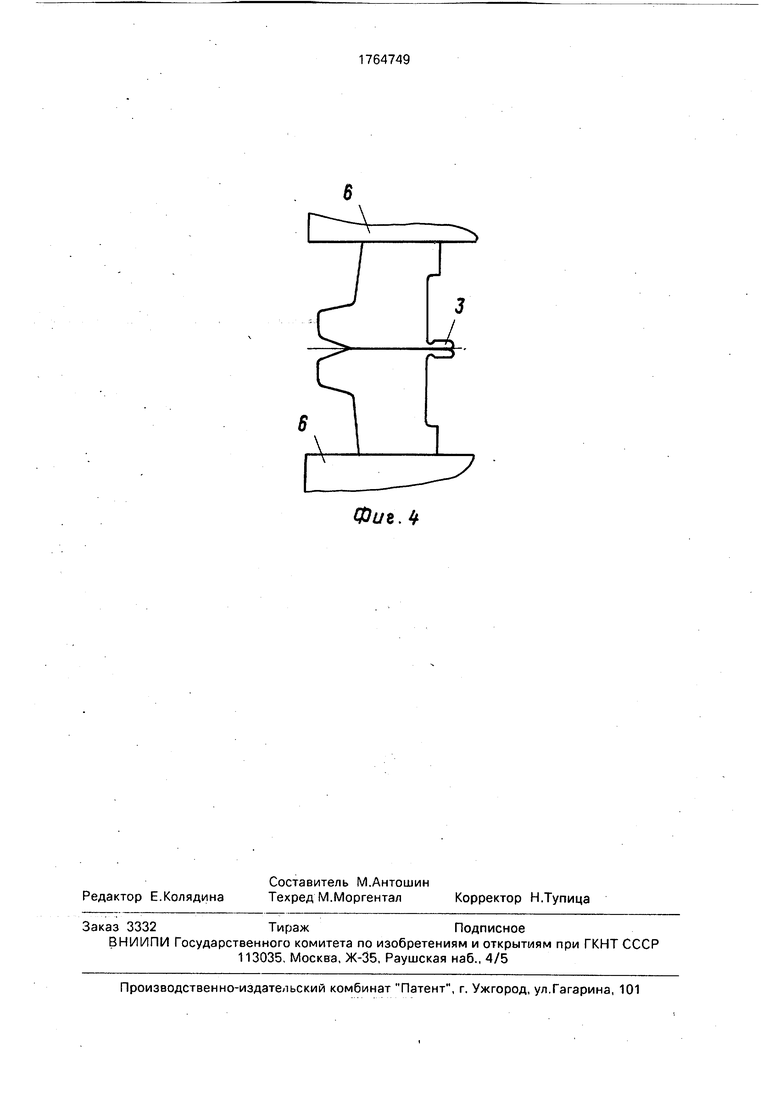

На фиг.1-4 показаны основные технологические операции при изготовлении колец: на фиг.1 - получение осадкой полуфабрикатов колец, например, на прессе; на фиг.2 - прокатка полуфабрикатов колец в черновой клети; на фиг.З - прокатка полуфабрикатов колец в чистовой кольцеп- рокатной клети с образованием вынесенной перемычки; на фиг.4 - смыкание торцевых поверхностей полуфабрикатов колец, например, осадкой на прессе.

Сущность способа заключается в следующем.

Заготовку нагревают до температуры горячей пластической деформации (1150- 1280°С в зависимости от марки стали), подвергают осадке, разгонке L-пуансоном и прошивке. Полученную в результате этого кольцевую фасонную заготовку в виде сдвоенных полуфабрикатов колец прокатывают в черновой и чистовой кольцепрокатных клетях между приводным вертикальным валком 1 и валком 2.

При прокатке сдвоенные полуфабрикаты деформируют с образованием впадины, расположенной по оси симметрии полуфабрикатов и ограниченной внутренними боковыми торцами с уклонами и соединительной перемычки. В черновой клети осуществляется предварительная разрезка заготовки кольцевым гребнем и формирование подката для чистовой клети. В чистовой кольцеп- рокатной клети осуществляют окончательную прокатку полуфабрикатов на два профиля и формирование соединительной перемычки 3, расположенной вне контура полуфабрикатов. Обязательным условием построения калибров, образованных валками 1 и 2, является выполнение в

сл

с

VI о

4 VI

NO

f них технологических уклонов как боковых 4, так и в зоне соединительной перемычки 5.

Наличие уклонов в калибрах позволяет предотвратить оковывание валков металлом, получить качественную (без плен) поверхность проката, увеличить срок службы калибров, уменьшить врезы при их переточках. Вместе с тем они образовывают технологические уклоны на профиле кольца, тем самым увеличивая массу изделия и расход металла. И если боковые технологические уклоны в принципе устраняются при прокатке в наклонных валках, то возможность устранения технологических уклонов в зоне совмещения профилей при прокатке отсутствует. Поэтому следующей операцией предусмотрена операция осадки сдвоенных полуфабрикатов между плитами 6 на прессе, до смыкания торцевых поверхностей колец в зоне их разделения до устранения уклонов, образованных технологическими уклонами калибров, и формирования в конечном виде соединительной перемычки. Окончательно полученные совмещенные профили удерживаются соединительной перемычкой, вынесенной за внутреннюю или наружную поверхность кольца. Благодаря этому повышается производительность при последующей обработке наружной и внутренней поверхностей колец, так как устанавливаются и обрабатываются одновременно по два изделия. Соответственно улучшаются условия последующего разделения колец, так как нет необходимости в выполнении трудоемких операций разрезки профилей значительными по длине резцами, которые имеют место, если перемычка находится между профилями.

Для исключения смещения полуфабри- катов колец друг относительно друга соеди- нительную перемычку выполняют с концентратором напряжений 7 в виде углубления посредине перемычки 3.

Пример. Предложенным способом были изготовлены трамвайные бандажи по ГОСТ 5257-79 с диаметром по кругу катания 720 мм и массой 104 кг по номинальным ... размерам. В качестве исходной заготовки использовали слитки диаметром 400 мм и массой 2500 кг, которые разделяли на индивидуальные заготовки массой 255 кг. Заготовки нагревали до температуры 1220-1280°С и после операций осадки, раз- гонки и прошивки получали кольцевые фасонные полуфабрикаты с внутренним диаметром 250 мм.

При прокатке на черновом стане осуществлена предварительная разрезка полуфабриката кольцевым гребнем, имеющим длину 40 мм и высоту 30 мм и раскатка по внутреннему диаметру до 500 мм.

В чистовой кольцепрокатной клети осу- ществлена наряду с окончательным формированием всех элементов совмещенных бандажей и их раскаткой по внутреннему диаметру до 605 мм также разрезка кольцевого полуфабриката гребнем длиной 95 мм

на два профиля и прокатка соединительной перемычки толщиной 5 мм, вынесенной за пределы сечения совмещенных профилей. Профили получены с технологическими боковыми уклонами и уклонами в зоне соединительной перемычки, равными 3°.

В последующем на прессе усилием 60 мм осуществлена операция осадки на гладких плитах, которая обеспечила смыкание торцевых поверхностей полуфабрикатов колец в зоне из разделения, обжатие всех технологических уклонов, образованных технологическими выпусками калибров и окончательное формирование соединительной перемычки, полностью вынесенной за

внутреннюю поверхность колец.

Операцию удаления соединительной перемычки совмещали с механической обработкой бандажей.

Предложенный способ позволяет значительно снизить себестоимость колец и экономить металл, удаляемый в известных способах с торцовых поверхностей колец.

Формула изобретения

1. Способ изготовления колец, включающий формообразование полуфабрикатое колец в сдвоенном виде осадкой и прокаткой с образованием впадины со сторонь наружной образующей поверхности и расположенной по оси симметрии полуфабрикатов колец и соединительной перемычки, v последующее разделение полуфабрикатоЕ колец, отличающийся тем, что, с целые повышения экономичности процесса и эко

номии металла, после прокатки осуществля ют дополнительную осадку полуфабрикатоЕ колец, а при прокатке сдвоенные полуфаб рикаты колец деформируют с образование впадины, ограниченной внутренними боко

выми торцами колец с уклонами и соедини тельной перемычкой, расположенной вне контура полуфабрикатов, при этом при до полнительной осадке осуществляют смыка ние внутренних боковых торцо

полуфабрикатов колец и устранение их ук лонов.

2. Способ поп.1,отличающийс$ тем, что, с целью повышения качества з; счет исключения смещения полуфабрикате колец друг относительно друга, при прокат

ке соединительные перемычки по оси сим- концентратором напряжений в виде углуб- метрии полуфабрикатов колец выполняют с ления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Устройство для раскатки кольцевых заготовок | 1990 |

|

SU1803239A1 |

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении преимущественно массивных колец на кольцепрокатных станах в совмещенном виде. Цель изобретения - повышение экономичности процесса и экономии металла. Полуфабрикат в виде сдвоенной кольцевой заготовки, полученный осадкой, раскатывают в валках 1,2 коль- цепрокатного стана. В процессе раскатки между полуфабрикатом формируют соединительные перемычки 3, которые расположены за пределами контура полуфабрикатов. Далее осуществляют осадку со смыканием торцов колец в зоне их соединения перемычками. Осадку выполняют до момента устранения уклонов 4,5 на торцах полуфабрикатов 1 з.п.ф-лы, 4 ил.

Фиг.1

Фиг.З

/

/

}

Фиг. 2

ГГ

Л

Ib

УФие.4

| Способ изготовления кольцевых одногребневых изделий | 1988 |

|

SU1574334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1989-05-31—Подача