Предлагаемое изобретение относится к области металлургии, а точнее к методам утилизации немерных концов труб предпочтительно из нержавеющей стали.

Нержавеющая сталь часто применяется для изготовления элементов трубопроводных систем. Известный способ производства труб из нержавеющей стали [1] включает выплавку стали, ее разливку в слитки, деформацию слитков в трубные заготовки, горячее прессование, последующую термообработку. Стоимость нержавеющей стали гораздо выше стоимости обычной стали, поэтому изделия из нее применяются в специальных отраслях промышленности, например в термоядерной и водородной энергетике, что отмечается в описании к патенту [2].

Некоторая часть объема производимых труб из нержавеющей стали применяется для изготовления деталей интерьера, чему способствует высокая коррозионная стойкость стали и блестящая поверхность, достигаемая после шлифовки и полировки.

Во всех случаях применения труб для изготовления элементов трубопроводных систем и элементов дизайна приходится приобретать в качестве заготовки трубу большей длины (с положительным допуском). Нельзя применять заготовки с отрицательным допуском, поскольку есть вероятность, что на всю конструкцию длины труб или трубы не хватит. В результате после монтажа остаются немерные отрезки труб, которые необходимо утилизировать.

Существуют способы утилизации труб, например способ, описанный в патенте [3]. Способ предполагает холодную прокатку трубы, при этом в качестве заготовки используют трубу, бывшую в эксплуатации, подвергают ее термообработке, осветлению и правке, после чего подвергают ее холодной прокатке с общей деформацией металла в очаге деформации не менее 30%.

Недостатком способа является то, что он рассчитан на утилизацию бывшей в употреблении трубы, а не короткого немерного отрезка.

Существующие методы холодной прокатки труб направлены на деформацию длинных, а не коротких заготовок. Передняя и задняя часть трубы при способе холодной прокатки портится захватами прокатного стана и удаляется в обрезь.

Обрезь большей частью используется в качестве металлолома и может быть переплавлена и превращена снова в прокат, что описано, например, в описании к патентам [4-6]. Недостатком такой технологической схемы является большой расход энергии на превращение отходов производства в товарный продукт. Действительно, металл необходимо нагреть до высокой температуры, расплавить, а затем деформировать, с использованием таких энергоемких машин, как прокатные станы или прессы.

Вместе с тем, в промышленности существует потребность в изготовлении из нержавеющей стали не только в виде труб, но и в виде плоского проката, проволоки и т.д. Целесообразно изготавливать такие изделия непосредственно из отходов в виде немерных отрезков труб, остающихся после монтажа трубопроводов или элементов дизайна.

По патенту США № US 2011247794 [7] способ обработки труб включает разделку исходной трубы на мерные и немерные отрезки, плющение отрезков с получением плоского профиля. Плющат мерные отрезки труб с целью создания плоского профиля, имеющего полость между стенками трубы для пропускания теплоносящего агента. Недостатком является применение для дальнейшего использования именно мерных концов труб, немерные остатки при этом остаются не использованными. Их утилизация может быть проведена с применением описанных выше методов: нагрева, переплава, литья, деформации. Все эти процессы являются энергоемкими. Поэтому в указанном способе задача утилизации отходов в виде немерных отрезков труб оказалась не решена.

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в возможности утилизации отходов обработки труб и получения товарного продукта без применения энергоемких процессов.

Предлагается способ получения полос из немерных отрезков труб, включающий плющение немерных отрезков труб с получением плоского профиля и их последующую прокатку в валках с гладкой бочкой с коэффициентом вытяжки λ, который определяется формулой 1<λ<Lmin/L0, где Lmin - минимально допустимая товарная длина проката; L0 - исходная длина немерного отрезка, с получением сдвоенной полосы и разделение сдвоенной полосы на одиночные полосы посредством отрезания кромок. Отрезанные кромки подвергают волочению с получением проволоки товарной длины. Предпочтительно используют немерные отрезки труб из нержавеющей стали.

Сущность предложения состоит в том, что продукт, который невозможно применить по назначению в том виде, в каком он получен - немерные отрезки труб, превратить в товарный продукт без переплава, имеющий свою область применения.

Прокатка в валках с гладкой бочкой с получением сдвоенной полосы позволяет уменьшить толщину полосы. При этом из условия постоянства объемов следует, что полоса пропорционально увеличится в длине. В результате отрезок трубы, который имел немерную длину и не имел товарной ценности, превращается в заготовку, имеющую большую длину, достаточную, чтобы перевести ее в товарный продукт.

Для товарной полосы часто вводят понятие минимально допустимой длины Lmin, при которой возможно осуществлять дальнейшие операции обработки. Например, в стандарте на листовой прокат из нержавеющих сталей назначена минимально допустимая длина полосы Lmin=2000 мм. Параметр толщины при этом согласуется с заказчиком. Если величину минимально допустимой длины полосы разделить на исходную длину немерного отрезка трубы, то получим значение коэффициента вытяжки или λ<Lmin/L0. Тем самым сформирована правая часть неравенства в формуле изобретения. Из практики прокатки известно, что коэффициент вытяжки не может быть меньше единицы. Тем самым сформирована левая часть неравенства λ>1. В принципе, прокат может осуществляться при малом коэффициенте вытяжки, близком к единице, в этом случае прокатный стан выполняет функции правильной машины.

Полученную сдвоенную полосу разделяют на одиночные полосы отрезкой кромки. Кромки сдвоенной полосы играют роль замка, соединяющего сдвоенную полосу. Поэтому после удаления кромок полоса разделяется на две одиночные полосы.

Отрезанную кромку можно передать на операцию волочения с получением проволоки. Волочение может осуществляться как в обычном варианте, так и с вращением волок, чтобы одновременно был решен вопрос с промежуточной термической обработкой, как это предлагалось в описании к патенту [8].

Таким образом, здесь показано, что, используя заявленные приемы, удается решить поставленную задачу, заключающегося в возможности утилизации отходов обработки труб и получения товарного продукта без применения энергоемких процессов.

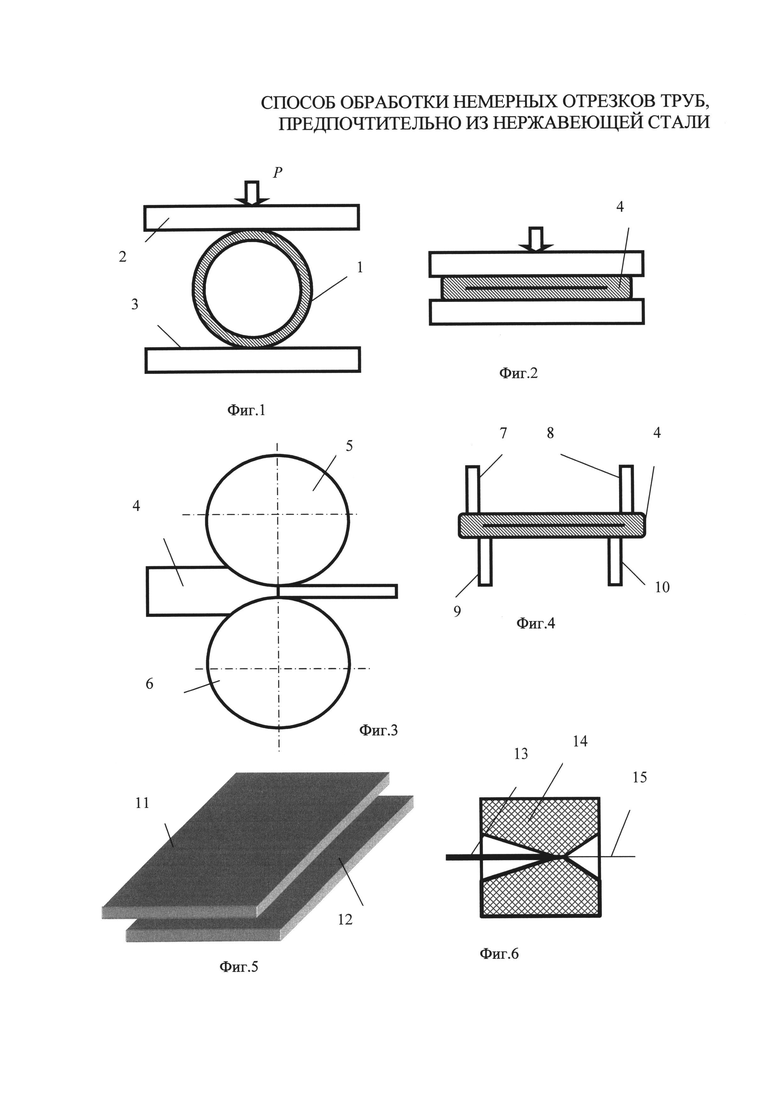

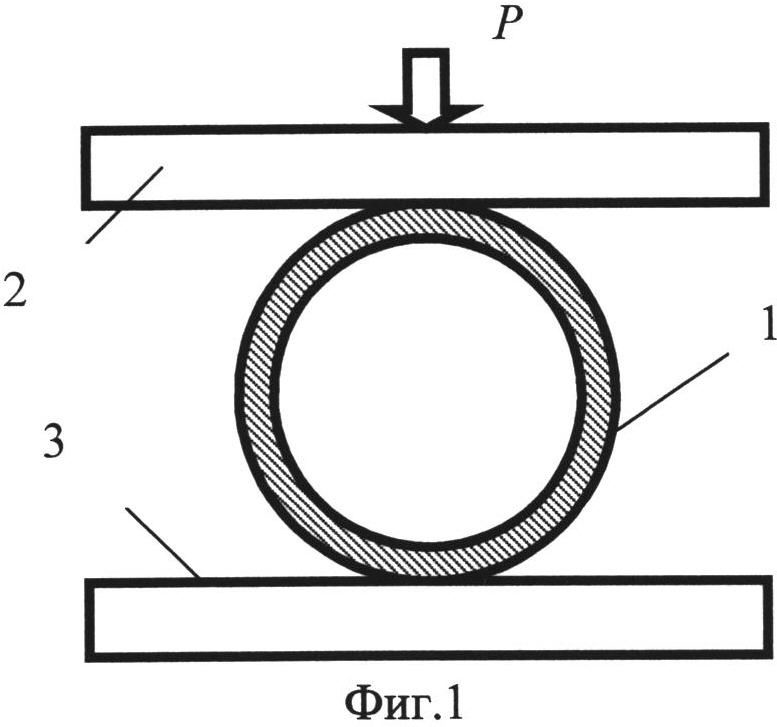

На фиг. 1 изображена схема сплющивания отрезка трубной заготовки. На фиг. 2 отображен конечный момент операции сплющивания, а на фиг. 3 отображена схема прокатки сдвоенной полосы. На фиг. 4 представлена схема разделения сдвоенной заготовки с указанием мест отрезки кромок. На фиг. 5 общий вид получаемой одиночной полосы, а на фиг. 6 - схема волочения кромки полосы.

Способ осуществляется следующим образом. Короткую немерную заготовку трубы (фиг. 1) подвергают плющению бойками 2 и 3 усилием Р с получением сдвоенной заготовки 4 плоского профиля (фиг. 2). Немерный отрезок 4 (фиг. 3) в виде плоского профиля прокатывают в валках с гладкой бочкой 5 и 6 с получением сдвоенной полосы с коэффициентом вытяжки λ, который определяется формулой 1<λ<Lmin/L0.

В качестве примера при Lmin=2000 мм и исходной длине L0=400 мм получим λ=5. При условии соблюдения плоской деформации и отсутствия уширения относительное обжатие составит 80%, что осуществимо за несколько проходов прокатки. При исходной толщине стенки трубы 4 мм сдвоенная толщина стенки составит 8 мм. Прокатка с накопленным коэффициентом вытяжки 5 приведет к получению сдвоенной полосы толщиной 1,6 мм.

Полученную сдвоенную полосу разделяют на одиночные полосы отрезкой кромки, что показано на фиг. 4 воздействием режущих кромок дисковых ножниц 7, 8, 9 и 10. В условиях примера получаются две одиночные полосы 11 и 12 (фиг. 5), каждая из которых имеет толщину 0,8 мм.

Отрезанная кромка 13 (фиг. 6) имеет вид поперечного сечения, приближенный к прямоугольному, длина кромки недостаточна для применения ее в качестве товарного продукта. Поэтому, как показано на фиг. 6, ее подвергают многократному волочению до получения товарной длины. Например, если получена кромка со сторонами прямоугольника 4×8 мм, то ее площадь поперечного сечения составит 32 мм2. При волочении через волоки круглого сечения и достижении диаметра проволоки 0,1 мм ее площадь поперечного сечения составит 0,00785 мм2, коэффициент вытяжки составит 32/0,00785=4076, а товарная длина соответственно 400·4076=1630400 мм, т.е. около 1630 м.

Приведенные примеры осуществления способа показывают, что с их применением возможно достижение технического результата, заключающегося в возможности утилизации отходов обработки труб без применения энергоемких процессов.

Источники информации

1. Патент РФ №2276695. Нержавеющая сталь для производства труб и способ производства труб из нержавеющей стали / Пумпянский Д.А., Марченко Л.Г., Столяров В.И. и др. МПК С22С 38/40, C21D 7/04, C21D 8/10. Заявка 2004133365/02 от 16.11.2004. Заявитель ЗАО "Трубная Металлургическая Компания. Опубл. 20.05.2006.

2. Патент РФ №2273679. Нержавеющая сталь для трубопроводов и трубных систем термоядерной и водородной энергетики / Капустин А.И., Баранов А.В., Володин С.И. и др. МПК С22С 38/52. Заявка: 2004125315/02 от 18.08.2004. Заявитель ФГУП "ЦНИИ КМ "ПРОМЕТЕЙ". Опубл. 10.04.2006.

3. Патент РФ №2292970. Способ утилизации труб из титановых сплавов и коррозионно-стойких сталей / Сериков С.В., Сериков С.С., Сериков А.С. МПК В21В 21/00. Заявка: 2004121473/02 от 14.07.2004. Заявитель ООО "Специальные Стали и Сплавы». Опубл. 10.02.2007.

4. Свидетельство РФ на полезную модель №17148. Мини-завод для получения металлопродукции. Буркин С.П., Логинов Ю.Н., Миронов Г.В., Коршунов Е.А. Заявка №99101026/20(001017). МПК 7B22D 11/14, С21С 5/56. Опубл. 18.01.1999. Бюл. №8.

5. Патент РФ №2106930. Комплекс для получения металлопродукции / Буркин С.П.; Миронов Г.В.; Коршунов Е.А.; Логинов Ю.Н. МПК B22D 11/14, В21В 1/46. Заявка 96106819/02 от 08.04.1996. Заявитель АО НПВФ "Белый соболь". Опубл. 20.03.1998.

6. Патент РФ №2033886. Способ производства металлопродукции и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А., Андрюкова Е.А. МПК: B22D 11/00, B22D 18/02.

Заявка 5056507/02. Заявитель «Институт обработки давлением». Опубл. 30.04.1995.

7. Патент № US 2011247794. Flattened tubes for use in heat exchangers and other systems, and associated methods of manufacture and use / Arment Bradley; Arndt Barton; Nixon Forrest etc. МПК B23P 15/26; F28F 1/10. Заявка US 201113077621 от 20110331.

8. Патент №2252091. Способ волочения заготовок круглого поперечного сечения / Логинов Ю.Н., Буркин С.П. Заявка №2004107760/02 от 15.03.2004. МПК В21С 1/00. Опубл. 20.05.2005, бюл. №14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2786705C1 |

| СПОСОБ ОБРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2778317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАН ИЗ НЕМЕРНЫХ КОНЦОВ ТРУБ | 2014 |

|

RU2580257C2 |

| СПОСОБ УТИЛИЗАЦИИ ДЕМОНТИРОВАННЫХ МАГИСТРАЛЬНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530429C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ УТИЛИЗАЦИИ АРТИЛЛЕРИЙСКИХ ГИЛЬЗ | 1994 |

|

RU2080244C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2008 |

|

RU2387502C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

Изобретение относится к методам утилизации немерных концов труб предпочтительно из нержавеющей стали. Способ включает разделку исходной трубы на мерные и немерные отрезки, плющение отрезков с получением плоского профиля. Получение товарного продукта без применения энергоемких процессов обеспечивается за счет того, что немерные отрезки в виде плоского профиля прокатывают в валках с гладкой бочкой с получением сдвоенной полосы с коэффициентом вытяжки λ, который определяется формулой 1<λ<Lmin/L0, где Lmin - минимально допустимая длина товарного проката; L0 - исходная длина немерного отрезка. Полученную сдвоенную полосу разделяют на одиночные полосы отрезкой кромки. Отрезанную кромку подвергают волочению с получением проволоки. 2 з.п. ф-лы, 6 ил.

1. Способ получения полос из немерных отрезков труб, включающий плющение немерных отрезков труб с получением плоского профиля и их последующую прокатку в валках с гладкой бочкой с коэффициентом вытяжки λ, который определяется формулой 1<λ<Lmin/L0, где Lmin - минимально допустимая товарная длина проката, а L0 - исходная длина немерного отрезка, с получением сдвоенной полосы и разделение сдвоенной полосы на одиночные полосы посредством отрезания кромок.

2. Способ по п. 1, отличающийся тем, что отрезанные кромки подвергают волочению с получением проволоки товарной длины.

3. Способ по п. 1 или 2, отличающийся тем, что используют немерные отрезки труб из нержавеющей стали.

| US 2011247794 A1, 13.10.2011 | |||

| СПОСОБ УТИЛИЗАЦИИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ И КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2004 |

|

RU2292970C2 |

| Способ изготовления труб | 1988 |

|

SU1585353A1 |

| Способ диффузионного насыщения изделий из аустенитных сталей | 2018 |

|

RU2679318C1 |

Авторы

Даты

2016-04-10—Публикация

2014-05-05—Подача