Предлагаемый способ относится к области металлургии, а именно к методам создания текстурованного состояния титановых сплавов.

В основном, в трубах из титановых сплавов стараются получить радиальную текстуру металла, что объясняется их лучшей стойкостью против развития трещин.

В дальнейшем для пояснения ситуаций, связанных с текстурованным состоянием будет использовано понятие параметров Кернса [Kearns J. J. On the relationship among ‘f' texture factors for the principal planes of zirconium, hafnium and titanium alloys. Journal of Nuclear Materials. 2001. V. 299. № 2. P. 171-174].

Из уровня техники известен способ производства труб из материалов в состоянии гексагональной плотноупакованной решетки, далее ГПУ-решетки, разработанный фирмой Westinghouse Electric Corporation [Патент США US4765174. Texture enhancement of metallic tubing material having a hexagonal close-packed crystal structure /Cook Charles S, Sabol George P. Заявитель Westinghouse Electric Corporation [US]. МПК B21B21/00, B21C37/06, B21C37/30. Опубл. 1988-08-23. Приоритет 1987-02-20]. Приемы обработки, предложенные в патенте, распространяются также на титан и его α-сплавы.

Способом предложено использовать операцию уменьшения диаметра трубы с одновременным уменьшением толщины стенки. Это приводит к достижению деформации сжатия в радиальном направлении (εr<0) и такую же деформацию сжатия в тангенциальном направлении(εϕ<0) при наличии деформации растяжения вдоль длины заготовки. Наличие деформации сжатия в радиальном направлении приводит к формированию радиальной текстуры и увеличению параметра Кернса fr с 0,33, характерного для нетекстурованного состояния, до 0,5.

В описании к патенту, однако, отмечается, что лучшим вариантом является формирование схемы деформации сжатия в радиальном направлении (εr<0) и деформации растяжения в тангенциальном направлении(εϕ>0). Это достигается применением операции увеличения диаметра трубы с уменьшением толщины стенки. Наличие такой схемы деформированного состояния позволяет сформировать более острую радиальную текстуру в заготовке и увеличить параметр Кернса, отвечающий за радиальную составляющую.

С использованием описанного приема удается увеличить параметр Кернса в радиальном направлении fr до величины 0,66. Это достижение сделано благодаря тому, что реализована схема деформированного состояния, в которой имеется лишь одна деформация сжатия (при двух деформациях растяжения), которая направлена именно вдоль радиуса заготовки.

В частности, этими исследованиями установлено, что при обжатии с логарифмической степенью деформации по стенке εr = - εϕ = - 0,1 параметр Кернса fr повышается на величину 0,12.

В дальнейшем ряд работ был направлен на контроль и управление текстурой титана за счет изменения соотношения компонент тензора деформаций [Логинов Ю.Н., Ершов А.А. Аналитическое исследование с использованием мкэ прессования a-титановых сплавов и прогнозом ориентации текстуры. Технология легких сплавов. 2012. № 3. С. 79-87; Бецофен С.Я., Ильин А.А., Плихунов В.В., Плотников А.Д., Филатов А.А. Текстура и анизотропия механических свойств титановых сплавов, обусловленные механизмом пластической деформации. Металлы. 2007. № 5. С. 551; Логинов Ю.Н., Котов В.В. Проявления анизотропии в процессах деформации альфа-сплавов титана. Екатеринбург, УрФУ. 2009; Логинов Ю.Н., Смирнов В.Г., Котов В.В. Обоснование влияния анизотропии на разнотолщинность холоднокатаных труб из титанового сплава. Производство проката. 2008. № 2. С. 28-31].

Применительно к технологии производства бесшовных титановых труб предлагался метод прокатки, позволяющий контролировать текстуру за счет снижения температуры деформации. Теплую прокатку ведут с образованием текстуры преимущественно в радиальном направлении [Патент CN108043885. Warm-rolling machining method capable of controlling texture of titanium alloy seamless tube and titanium alloy tube / Zhang Wangfeng; Zhang Hui; Wang Yuhui; Li Ye. Заявитель: AECC BEIJING INST AERONAUTICAL MAT. МПК: B21B3/00; B21B37/74; B21B37/78; C22F1/1. Номер заявки: CN201711200732].

В соответствии с патентом [Патент RU 2504598. Способ получения трубы из технически чистого титана с радиальной текстурой / Ю. Н. Логинов, А. А. Ершов. Заявитель Уральский федеральный университет. МПК C22F 1/18, B21B 17/00, B23K 103/14. Заявка 2012107940/02. заявл. 01.03.2012. Опубл. 20.01.2014] для получения трубы из технически чистого титана с радиальной текстурой изготавливают заготовки в виде колец, деформируют с уменьшением толщины их стенок и увеличением их диаметра, а затем сваривают торцами встык с получением трубы. Деформацию колец с уменьшением толщины стенок осуществляют прокаткой на кольцепрокатном стане. Сварной шов получается не вдоль продольного направления, а вдоль поперечного направления, не опасного с позиции разрушения от действий тангенциальных напряжений. Кроме того, в этом случае нет нарушения полученной предварительно текстуры по длине окружности трубы, поскольку сварочный шов направлен не вдоль трубы, а выполнен в поперечном направлении. Недостатком способа является необходимость применения специализированного оборудования – кольцепрокатного стана, имеющего редкое применение на промышленных предприятиях в отличие от станов трубной или листовой прокатки.

Наиболее близким по совокупности существенных признаков к заявляемому объекту (прототип) является способ производства титановых труб, разработанный фирмой Sandvik Special Metals [Патент США US5332454. Titanium or titanium based alloy corrosion resistant tubing from welded stock/ Meredith Steven E., Benjamin James F. Заявитель Sandvik Special Metals [US]. МПК C22F1/18. Опубл. 1994-07-26. Приоритет от 1992-01-28]. Способ получения труб из титановых сплавов в текстурованном состоянии включает плоскую прокатку заготовок с получением листов, формование из листов труб со сваркой продольных торцов листов.

Способ направлен на обработку титановых сплавов в состоянии гексагональной плотноупакованной решетки с радиально ориентированной текстурой. Предполагается плоская прокатка штрипсовой рулонной заготовки, свертывание ее в трубу, скрепление кромок продольной сваркой. Сущность этого технического решения состоит в том, что при плоской прокатке создается схема деформированного состояния, в которой по толщине листовой заготовки создается деформация сжатия, а по длине заготовки – деформация растяжения. По ширине заготовки деформации отсутствуют вследствие наличия схемы плоской деформации, при которой уширение отсутствует. Для металлов с ГПУ-решеткой текстура создается в направлении создания деформаций сжатия. Поскольку при прокатке деформации сжатия были направлены по толщине заготовки, то после свертывания трубы эти деформации превратились в радиальные, что привело к созданию радиально направленной текстуры. Однако отсутствие уширения приводит к равенству нулю поперечной деформации, то есть при свертке трубы оказывается, что деформация εϕ = 0.. Выше было отмечено, что более предпочтительной схемой формоизменения является наличие деформации εϕ > 0, то есть деформация растяжения должна быть обеспечена не в одном, а в двух направлениях.

Следует отметить, что указанный способ предполагает получение не бесшовных труб, как некоторые предыдущие методы, а сварных труб, при этом сварной шов размещается вдоль длины трубы.

Недостатком аналога является ослабление радиальной текстуры из-за равенства нулю деформации в листовой заготовке в поперечном направлении.

Предлагаемый способ получения труб из титановых сплавов в текстурованном состоянии включает плоскую прокатку заготовок с получением листов, формование из листов труб со сваркой продольных торцов листов, отличающийся тем, что предварительно задают коэффициенты вытяжек по проходам, а плоскую прокатку листов ведут со сменой направления прокатки по проходам с достижением равенства коэффициентов вытяжек в плоскости листов в продольном и поперечном направлениях.

отличающийся тем, что предварительно задают коэффициенты вытяжек по проходам, а плоскую прокатку листов

По мере увеличения ширины листов их раскраивают по наибольшему размеру с получением раскроенных листов и ведут далее прокатку раскроенных листов.

Сущность предлагаемого технического решения состоит в следующем.

Если вести плоскую прокатку листов без смены направления прокатки, то деформация в сторону ширины листа будет отсутствовать из-за торможения напряжениями трения, направленными вдоль ширины. В этом направлении очаг деформации оказывается вытянутым, в результате сила трения на этой поверхности окажется большой и будет являться препятствием для перемещения металла.

Чтобы обеспечить беспрепятственное перемещение металла в сторону ширины необходимо развернуть лист на прямой угол относительно оси прокатки. После этого будет развита деформация вдоль бывшей ширины листа. Осуществляя такие развороты, можно добиться равенства коэффициентов вытяжек, а значит и деформаций. В результате удастся накопить одинаковую деформацию листа вдоль его начальной ширины и вдоль его начальной длины. Поэтому будут созданы условия для создания двух одинаковых деформаций растяжения и одной деформации сжатия (вдоль толщины листа). При сворачивании такого листа в трубу окажется, что осевая и тангенциальная деформации окажутся деформациями растяжения (со знаком плюс), а радиальная деформация – сжатия (со знаком минус). Это обеспечит усиление радиальной текстуры.

Однако, разворот на прямой угол листовой заготовки и дальнейшая ее прокатка возможна только в том случае, если длина заготовки окажется меньше длины рабочего валка прокатного стана. При постепенном увеличении длины от прохода к проходу это условие может быть нарушено. Поэтому предполагается, что слишком большой размер заготовки должен быть уменьшен ее разрезкой.

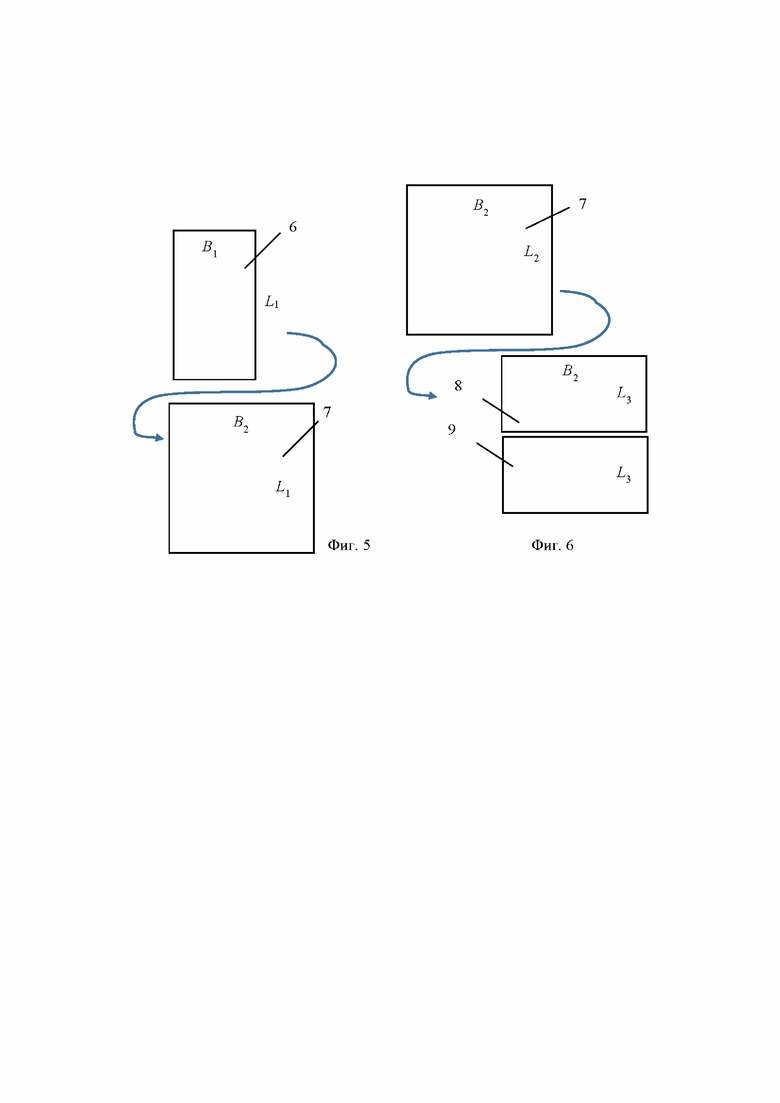

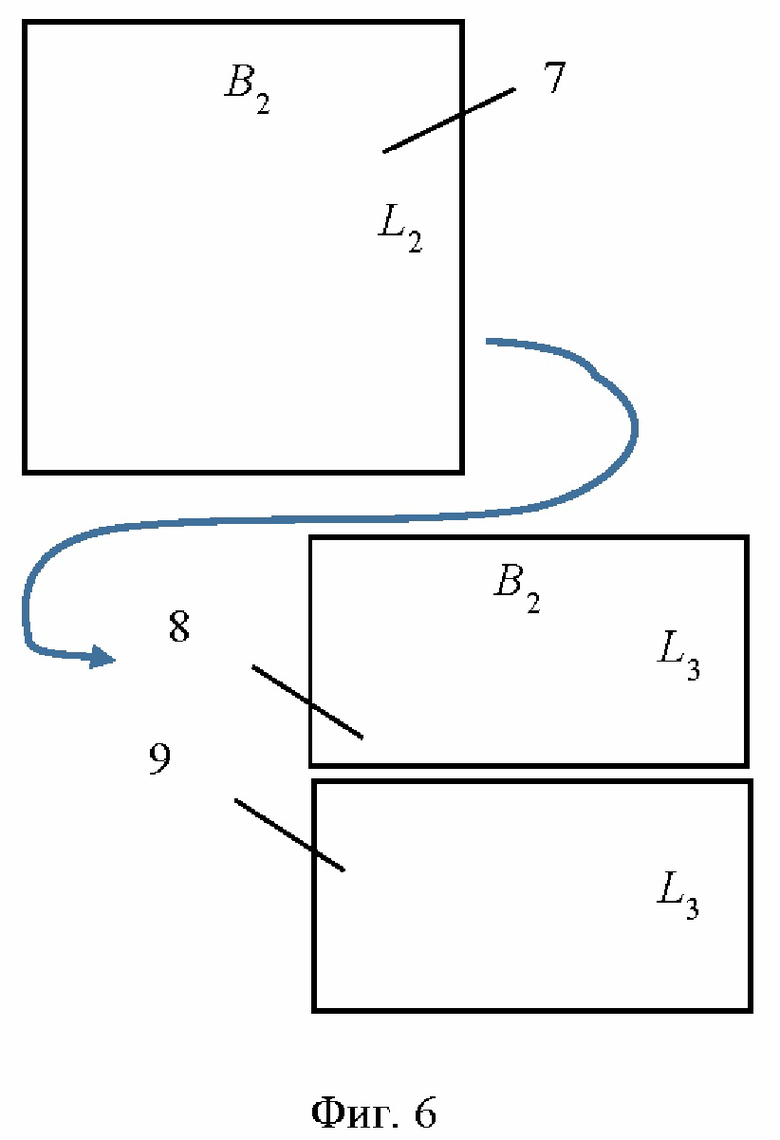

На фиг. 1 изображена схема плоской прокатки, на фиг.2 показана схема элементарного куба с нужными направлениями деформаций. На фиг. 3 показана схема плоской прокатки. На фиг. 4 показан лист до прохода прокатки и после прохода прокатки, а на фиг. 5 тот же лист после разворота и следующего прохода прокатки. На фиг. 6 показана схема раскроя листа.

Способ осуществляется следующим образом. Для получения достаточно острой радиальной текстуры необходимо обеспечить в трубе 1 (фиг.1) наличие деформации сжатия для радиальной компоненты тензора деформаций εr, при том условии, чтобы компонента εz оказалась деформацией растяжения и компонента εϕ (фиг.2) оказалась также деформацией растяжения. Для этого применяется метод плоской прокатки заготовки 2 (фиг. 3) валками 3 и 4 с получением листа уменьшенной толщины. Перед прокаткой лист 5 имел габарит ширины B0 (фиг. 4) и габарит длины L0. После прокатки получен лист 6 с габаритом длины L1, коэффициент вытяжки оказался равен λ1 = L1/L0. Поскольку прокатка плоская, то ширина листа не изменилась и осталась равной B0. Деформация вдоль направления прокатки оказалась равна εz1 = lnλ. Деформация поперек направления прокатки равна 0. Деформация по толщине проката εr1 = - lnλ1 и является деформацией сжатия (укорочения).

После этой операции меняют направление прокатки листа 6 (фиг.5). Теперь он направляется в валки, имея начальную ширину L1 и длину B1. Полученный на выходе из валков лист длиной B1 увеличивается в длину до величины B2, коэффициент вытяжки оказался равен λ2 = B2/B1. Габарит L1 остался прежним.

Если позволяет соотношение длины валка и ширины проката, то становится возможным следующее повторение разворота листа и последующей прокатки. Эти циклы могут быть продолжены до накопления нужной деформации.

При сворачивании такого листа в трубу окажется, что осевая и тангенциальная деформации окажутся деформациями растяжения (со знаком плюс), а радиальная деформация – сжатия (со знаком минус). Это обеспечит усиление радиальной текстуры.

Поскольку по проходам прокатки и последующим разворотам листа ширина листа может превысить длину валка, то предлагается при достижении этого случая раскроить лист 7 (фиг. 6), например, на два листа 8 и 9 длиной B2 и шириной L3. Теперь каждый из листов по ширине впишется в габарит длины валка и прокатка станет возможной. Операцию раскроя можно повторять после каждого случая превышения ширины проката над длиной валка.

Пример 1. Для плоской прокатки используют заготовку из титана или титанового сплава в виде листа размерами 1000х1000х10 мм. В первом проходе применяют абсолютное обжатие 0,5 мм, достигая степени деформации по толщине -ln(10/9,5)=-0,05, при этом длина заготовки увеличилась до 1000*10/9,5 = 1052 мм, ширина осталась той же. Деформация растяжения здесь достигнута в направлении прокатки и составляет величину ln(1052/1000) = +0,05.

Заготовку разворачивают и прокатывают при начальной длине 1000 мм и при том же обжатии, длина заготовки увеличилась до 1000*9,5/9,0 = 1055 мм, а степень деформации составила -ln(9,5/9,0)=-0,05. При этом деформация растяжения здесь достигнута в направлении прокатки и составляет величину ln(1055/1000) = +0,05.

Накопление деформаций отслеживается как сложение логарифмических величин, поэтому накопленная степень деформации по толщине составит -0,05+(-0,05) = -0,10. Накопленные степени деформации по ширине и по длине одинаковы и составляют +0,05. Если сложить три деформации, то получим + 0,05 +0,05 + (- 0,10) = 0, то есть условие несжимаемости выполняется.

Следует заметить, что толщина плоского проката – это будущая толщина стенки трубы. Поэтому степень деформации по стенке будущей трубы составляет εr = - 0,10. Осуществляют формование из листа труб со сваркой продольных торцов листов. Ранее было указано, что при обжатии с логарифмической степенью деформации по стенке εr = - εϕ = - 0,1 параметр Кернса fr повышается на величину 0,12. Тем самым параметр Кернса удалось увеличить на указанную величину, и это достигнуто при наличии именно одной деформации сжатия и двух деформаций растяжения.

Пример 2. При той же постановке задачи оказалось, что если есть необходимость дальнейшего наращивания параметра Кернса, то придется продолжать прокатку с уменьшением толщины полосы. Однако при этом после кантовки увеличивается ширина проката, а длина валков не позволяет это сделать. Допустим, что валки имеют длину 1100 мм, а при последующей прокатке ширина оказывается равной 1055*9,0/8,5 = 1117 мм. В этом случае прокатка становится невозможной. Применяют прием раскраивания листа по наибольшему размеру, в данном случае по ширине, получая исходную ширину 1117/2 = 558 мм. Прокатка полосы с такой шириной становится возможной.

Указанный в заявке способ является еще одним способом получения труб из титановых сплавов в текстурованном состоянии. Технический результат заключается в усилении радиальной текстуры в конечном продукте вследствие недопущения равенства нулю деформации в листовой заготовке в поперечном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЫ ИЗ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА С РАДИАЛЬНОЙ ТЕКСТУРОЙ | 2012 |

|

RU2504598C2 |

| СПОСОБ ОБРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2778317C1 |

| Способ изготовления образца для исследования текстурованного материала | 1990 |

|

SU1793312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ СПЛАВОВ АЛЬФА-БЕТА-Ti-Al-V-Mo-Fe | 2012 |

|

RU2573158C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

Предлагаемый способ относится к способу получения труб из титановых сплавов в текстурованном состоянии. Осуществляют плоскую прокатку листовой заготовки с получением листа и формование из листа трубы со сваркой продольных торцов листа. Плоскую прокатку листовой заготовки осуществляют со сменой направления прокатки по проходам путем разворачивания листовой заготовки на прямой угол относительно оси прокатки после каждого прохода. При этом обеспечивают достижение равенства коэффициентов вытяжек, рассчитанных для продольного направления и для поперечного направления плоскости листа. В результате достигается усиление радиальной текстуры в конечном продукте. 1 з.п. ф-лы, 6 ил., 2 пр.

1. Способ получения труб из титановых сплавов в текстурованном состоянии, включающий плоскую прокатку листовой заготовки с получением листа и формование из листа трубы со сваркой продольных торцов листа, отличающийся тем, что предварительно задают коэффициенты вытяжек по проходам при плоской прокатке листовой заготовки, при этом плоскую прокатку листовой заготовки осуществляют со сменой направления прокатки по проходам путем разворачивания листовой заготовки на прямой угол относительно оси прокатки после каждого прохода и с достижением равенства коэффициентов вытяжек, рассчитанных для продольного направления и для поперечного направления плоскости листа.

2. Способ по п.1, отличающийся тем, что по мере увеличения ширины листов при плоской прокатке их раскраивают по наибольшему размеру с получением раскроенных листов и далее ведут прокатку раскроенных листов.

| US 5332454 A, 26.07.1994 | |||

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ изготовления тонкой полосы | 1978 |

|

SU740332A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАЗЛИЧНЫХ ПО ВИДУ И ХАРАКТЕРУ ЗАГРЯЗНЕНИЙ В ПРОТОКЕ | 1994 |

|

RU2089516C1 |

Авторы

Даты

2024-06-11—Публикация

2023-09-08—Подача