Изобретение относится к области углерод-карбидокремниевых материалов и может быть использовано для армирования композиционных материалов, используемых в авиакосмической технике.

Из уровня техники известен способ нанесения покрытия из карбида кремния на нить (EP0396333 (A1), публикация от 1990-11-07), который включает нагревание нити в камере для осаждения, содержащей газовую атмосферу, которая при контакте с горячей нитью осаждает покрытие из карбида кремния, при этом атмосфера в камере осаждения включает незначительное количество диоксида углерода. Недостатками метода являются: технико-технологическая сложность его реализации из-за использования высокой температуры синтеза SiC при 1600°С в атмосфере тетрахлорида кремния и водорода; сложность получения прочного покрытия SiC с однородной микроструктурой и стехиометрией из-за присутствия диоксида углерода.

Наиболее близким техническим решением является способ получения нитей, покрытых карбидом кремния (GB1424990 (A), публикация от 1976-02-11), в котором пропускают углеродную нить, нагретую за счет эффекта Джоуля до температуры 1200-1420°С (предпочтительно 1350°С), в первый реактор, содержащий газообразный тетрахлорид кремния и водорода (тетрахлорид кремния предпочтительно присутствует в количестве 30 об.%), время пребывания нити в первом реакторе составляет менее 30 секунд (предпочтительно около 10 секунд), в результате чего осаждается тонкий внутренний карбидный слой , а затем пропускают нить, нагретую до температуры по меньшей мере 1100°С (и предпочтительно 1200°С), во второй реактор (стенки которого предпочтительно нагревают), содержащий газообразные соединения, которые будут реагировать при контакте с нитью с образованием толстого внешнего карбидного слоя на нём. Недостатками метода являются: технико-технологическая сложность и затратность реализации данного подхода при получении карбидокремниевого волокна; сложность получения волокон SiC с однородной микроструктурой и высокой прочностью из-за интенсивного силицирования.

Задачей предлагаемого изобретения является оптимизация технологического процесса изготовления карбидокремниевых волокон для армирования композиционных материалов, обладающих прочностными характеристиками и однородной микроструктурой.

Технический результат заключается в низкой энергоёмкости и упрощении способа получения карбидокремниевого волокна, вследствие применения жидкой фазы и сравнительно низкой температуры синтеза, с получением высокой прочности и однородности микроструктуры изготавливаемого волокна для армирования композиционных материалов.

Способ включает непрерывные последовательные стадии в жидкой фазе путем протягивания углеродного нитевидного изделия, закрепленного на катушках, в двухзонном вакуумном реакторе, с получением карбидокремниевого волокна, содержащим нитевидный углеродный сердечник с нанесенным на него слоем аморфного карбида кремния и внешним слоем кристаллического кремния.

Углеродное нитевидное изделие протягивают через первую зону нагрева реактора, содержащую эвтектический расплав кремния с теллуром, нагретого до температуры выше температуры ликвидуса расплава кремния с теллуром, предпочтительно до температуры 440°C, с формированием аморфного карбидокремниевого слоя на поверхности. Затем протягивают нитевидное углеродное изделие с нанесенным аморфным карбидокремниевым слоем через вторую зону нагрева реактора, содержащую расплав кремния с медью, при температуре ниже температуры ликвидуса расплава кремния с медью, предпочтительно при температуре 820°C, с формированием внешнего слоя кристаллического кремния.

Средний слой - аморфный карбид кремния SiC служит для защиты от окисления и увеличивает прочность, формируется за счёт реакции химической диффузии в кремниевом растворе-расплаве: расплав Si+C волокно= волокноC/SiCамф.

Внешний слой - кристаллический кремний Si служит для повышение адгезии к связке композита, формируется за счёт кристаллизации кремния на подложке карбида кремния при снижении температуры: волокно С/SiCамф +Si= волокно С/SiCамф/Si кр.

В первой зоне нагрева реактора с расплавом соотношение теллура и кремния составляет 85 вес.% и 15 вес.% соответственно.

Во второй зоне нагрева реактора с расплавом соотношение меди и кремния составляет 68 вес.% и 32 вес.% соответственно.

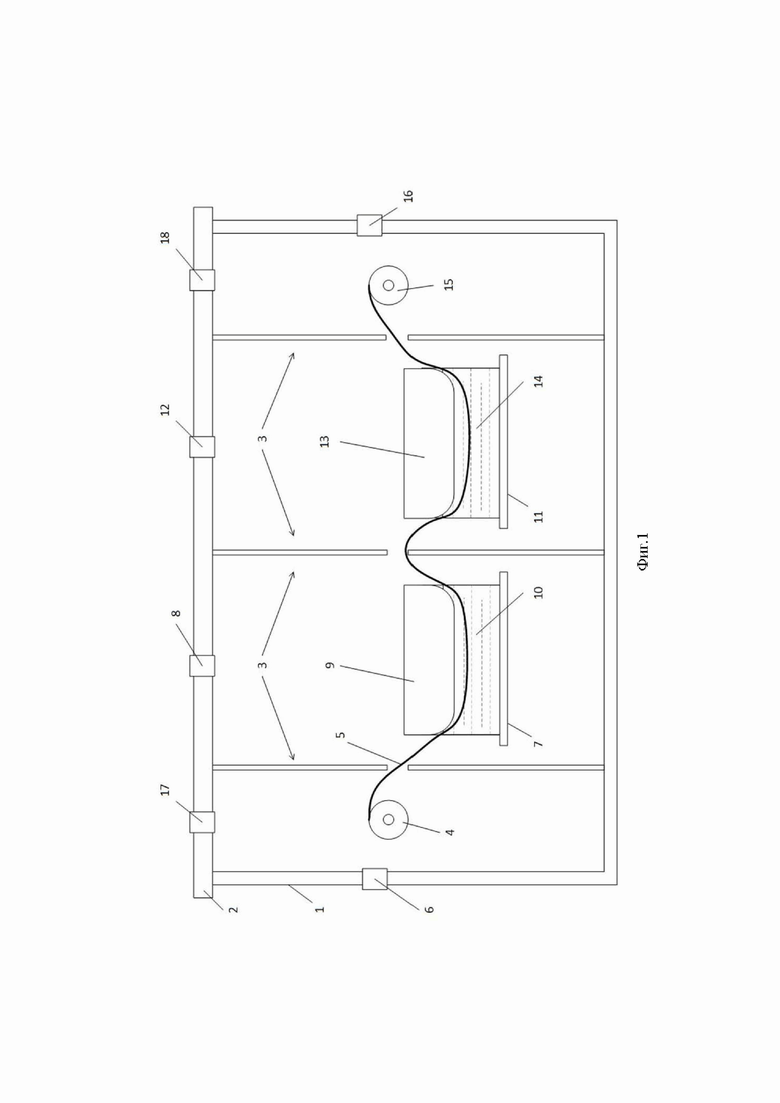

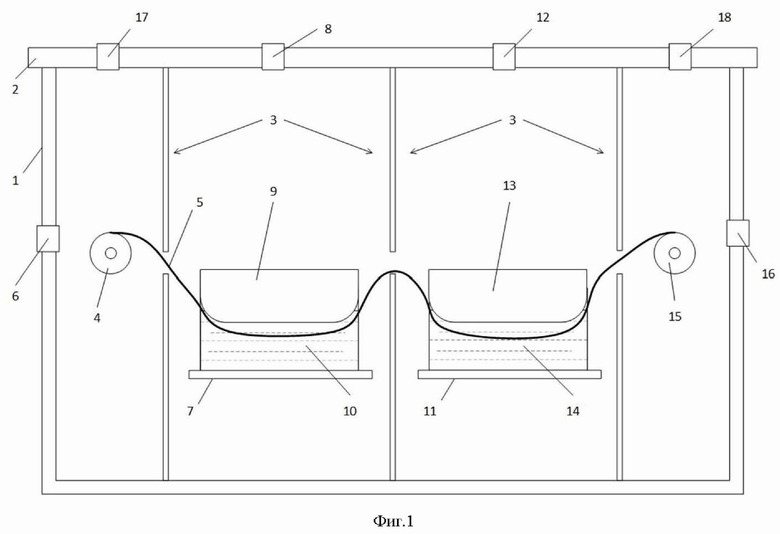

Фиг.1 поясняет строение реактора и технологический процесс изготовления карбидокремниевых волокон.

Установка включает в себя корпус вакуумной камеры 1 и съёмную крышку 2. Корпус разделён теплозащитными перегородками 3, с отверстиями для протягивания углеродного нитевидного изделия, на 4 секции: в первой секции находится электродвигатель с подающей катушкой 4 с нитевидным углеродным изделием 5, ввод контактов для питания электродвигателя 6 находится на корпусе 1, во второй секции - первой зоне нагрева реактора, расположен нагреватель 7, ввод питания и термопары для него 8 ,находится на крышке 2 , на нагреватель 7 установлен тигель с крышкой 9, внутри которого находится раствор-расплав 10 состава Si : Te (вес.% - 0.15 Si : 0.85 Te); в третей секции - второй зоне нагрева расположен нагреватель 11, ввод питания и термопары для него -12 находится на крышке 2, на нагреватель установлен тигель с крышкой 13, внутри которого находится раствор-расплав 14 состава Si : Cu (вес.% - 0.32 Si : 0.68 Cu); в четвёртой секции находится электродвигатель с принимающей катушкой 15 для наматывания готового карбидокремниевого волокна, ввод контактов для питания электродвигателя 16 расположен на корпусе 1. На крышке 2 расположен ввод для вакуумного насоса 17 и вакуумметр 18.

Осуществление изобретения

В корпус вакуумной камеры 1 на нагреватели 7 и 11 устанавливаются тигли 9 и 13 с предварительно синтезированными раствор-расплавами 10 и 14 с весовыми составами (вес.%): 0.15 Si : 0.85 Te в первую зону нагрева ректора и 0.32 Si : 0.68 Cu во вторую зону нагрева реактора. В посадочные места электродвигателей заправляют катушки 4 и 15: в первую секцию вакуумной камеры - с углеродным нитевидным изделием 5, в четвёртую секцию вакуумной камеры - пустую принимающую. Затем углеродное нитевидное изделие 5 с первой катушки 4 через отверстия в теплозащитных перегородках 3 протягивают и помещают на поверхность тиглей 9 и 13 с твёрдыми растворами- расплавами 10 и 14 соответственно, прижимают крышками тиглей и закрепляют на принимающей катушке 15. После закрытия крышки 2 вакуумной камеры 1 включают вакуумный насос 17 и при достижении значения давления 10−3 торр на вакуумметре 18, нагревают до 440°C в первой зоне нагрева с раствором расплавом 10 - вес.% 0.15 Si : 0.85 Te, и до 820°C во второй зоне нагрева с раствор-расплавом 14 - вес.% 0.32 Si : 0.68 Cu. После часовой выдержки при данных температурах, раствор-расплавы 10 и 14 полностью гомогенизируется и их уровень повышается на 10 % вследствие теплового расширения жидкой фазы, таким образом, углеродное нитевидное изделие утопает в жидком раствор - расплаве (оказывается под поверхностью растворов - расплавов). Далее включают электродвигатели с закреплёнными катушками 4 и 15 и осуществляют протяжку углеродного нитевидного изделия через жидкие растворы -расплавы 10 и 14. В первой зоне нагрева при температуре, являющейся выше эвтектики состава 0.15 Si : 0.85 Te (вес.%) - 409°C, предпочтительно при температуре 440°C, происходит формирование аморфного слоя SiC на поверхности углеродной нити, вследствие реакции химической диффузии. Во второй зоне нагрева при температуре, являющейся ниже ликвидуса состава 0.32 Si : 0.68 Cu ( вес.%) - 828°C, предпочтительно при температуре 820°C, происходит кристаллизация слоя Si на аморфном слое SiC. После окончания процесса - полной перемотки углеродного волокна с карбидокремниевым покрытием на принимающую катушку 15, нагрев отключают, по достижению комнатной температуры, вакуумная камера 1 заполняется воздухом, снимают крышку 2 и извлекаются катушки. Полученное волокно представляет собой композитную нить, состоящую из углеродного сердечника, среднего аморфного слоя SiC и внешнего кристаллического слоя Si.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения текстильных карбидокремниевых материалов | 2018 |

|

RU2694340C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЕРНОВОГО КАРБИДОКРЕМНИЕВОГО ВОЛОКНА β-МОДИФИКАЦИИ | 2020 |

|

RU2748906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2544206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2203218C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ УГЛЕРОДНЫХ ВОЛОКОН | 1991 |

|

RU2012696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Способ получения композитного материала с многокомпонентными силицидами | 2023 |

|

RU2828381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

Изобретение относится к области углерод-карбидокремниевых материалов и может быть использовано для армирования композиционных материалов, используемых в авиакосмической технике. Способ включает непрерывные последовательные стадии в жидкой фазе путем протягивания углеродного нитевидного изделия, закрепленного на катушках, в двухзонном вакуумном реакторе, с получением карбидокремниевого волокна, содержащего нитевидный углеродный сердечник с нанесенным на него слоем аморфного карбида кремния и внешним слоем кристаллического кремния. Углеродное нитевидное изделие протягивают через первую зону нагрева реактора, содержащую эвтектический расплав кремния с теллуром, нагретый до температуры выше температуры ликвидуса расплава кремния с теллуром, предпочтительно до температуры 440°C, с формированием аморфного карбидокремниевого слоя на поверхности. Затем протягивают нитевидное углеродное изделие с нанесенным аморфным карбидокремниевым слоем через вторую зону нагрева реактора, содержащую расплав кремния с медью, при температуре ниже температуры ликвидуса расплава кремния с медью, предпочтительно при температуре 820°C, с формированием внешнего слоя кристаллического кремния. Изобретение позволяет при низкой энергоёмкости и низкой температуре синтеза получать карбидокремниевые волокна для армирования композиционных материалов, обладающие высокой прочностью и однородностью. 4 з.п. ф-лы, 1 ил.

1. Способ получения карбидокремниевого волокна для армирования композиционных материалов, включающий непрерывные последовательные стадии в жидкой фазе путем протягивания углеродного нитевидного изделия, закрепленного на катушках, в двухзонном вакуумном реакторе: с протягиванием углеродного нитевидного изделия через первую зону нагрева, содержащую эвтектический расплав кремния с теллуром, нагретый до температуры выше температуры ликвидуса расплава кремния с теллуром, с формированием аморфного карбидокремниевого слоя, и дальнейшим протягиванием нитевидного углеродного изделия с нанесенным аморфным карбидокремниевым слоем через вторую зону нагрева, содержащую расплав кремния с медью, при температуре ниже температуры ликвидуса расплава кремния с медью, с формированием внешнего слоя кристаллического кремния.

2. Способ по п.1, заключающийся в том, что в первой зоне нагрева, содержащей расплав, соотношение теллура и кремния составляет 85 вес.% и 15 вес.% соответственно.

3. Способ по п.1, заключающийся в том, что во второй зоне нагрева, содержащей расплав, соотношение меди и кремния составляет 68 вес.% и 32 вес.% соответственно.

4. Способ по п.1, заключающийся в том, что осуществляют формирование аморфного карбидокремниевого слоя в первой зоне нагрева, содержащей расплав кремния с теллуром, нагретый до температуры 440°C.

5. Способ по п.1, заключающийся в том, что осуществляют формирование внешнего слоя кристаллического кремния во второй зоне нагрева, содержащей расплав кремния с медью, при температуре 820°C.

| Устройство для сборки | 1986 |

|

SU1424990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

Авторы

Даты

2023-01-09—Публикация

2022-08-02—Подача