Изобретение относится к области машиностроения, в частности, к изготовлению металлических изделий из порошковой стали путем ее расплавления концентрированным источником теплоты и может быть использовано для производства деталей сложных форм или их частей в различных отраслях машиностроения.

Известен способ изготовления металлического изделия из порошкового материала методом послойного лазерного синтеза с применением деформационной обработки, включающий послойную укладку порошка на предметном столе принтера и послойное проплавление порошка лучом лазера с обеспечением синтеза металломатричного композиционного материала. Затем проплавленный слой порошка подвергают знакопеременной деформации инструментом с использованием направляющей матрицы в два этапа. На первом этапе обеспечивают локальное выдавливание материала проплавленного слоя из зоны под инструментом с его выпучиванием в зоне, окружающей инструмент, а на втором этапе выдавленный металл из зоны, окружающий инструмент, перемещают в его исходное положение (патент РФ №2657971, МПК В22F 3/105, В33Y 40/00).

Недостатком известного способа является наличие пористых структур, получаемых при обработке лазерным лучом слоя порошка на столе принтера, которые снижают уровень механических свойств получаемого материала. При воздействии деформации пористые структуры неконтролируемо эволюционируют в материале, что в конечном итоге также снижает комплекс механических свойств готового изделия или его части.

Наиболее близким аналогом является способ для изготовления детали посредством последовательного нанесения слоев, включающий нанесение слоев расплавленного металла на подложку путем плавления металлического порошка лазерным лучом до формирования, по меньшей мере, части детали. Далее осуществляют сжатие нанесенного горячего металла перед его полным охлаждением посредством дробеструйной обработки при помощи частиц материала, идентичного с материалом порошка, используемого при нанесении слоев. Цикл повторяется до полного построения изделия или его части (патент РФ №2731275, МПК В22F 3/105, В22F 3/16, В33Y 40/00, В33Y 30/00, В29C 64/20).

К недостаткам известного способа относятся: низкий уровень прочностных свойств, вследствие неудовлетворительной структуры нанесенного металла; наличие остаточных напряжений из-за неравномерного нагрева и охлаждения нанесенного металла.

Техническая проблема заявляемого изобретения заключается в повышении прочностных свойств изделия или его части.

Технический результат изобретения заключается в получении изделия или его части, обладающей высокими прочностными свойствами, за счет реализации в металле ТРИП-эффекта и формирования композиционной структуры изделия.

Техническая проблема решается тем, что в способе изготовления изделия c композиционной структурой из порошковой стали с ТРИП-эффектом, включающем поочередное нанесение слоев расплавленного металла на подложку путем расплавления порошковой стали концентрированным источником теплоты и проведение деформационной обработки, согласно изменению, по меньшей мере, часть изделия формируют путем нанесения n слоев металла, где n≥1, проведения контролируемого охлаждения до комнатной температуры со скоростью охлаждения в интервале температур от 900°С до 200°С не превышающей 40°С/с, и деформационной обработки, обеспечивающей энергию деформации в кристаллической решетке металла от 20 до 50 мДж/м2, при этом цикл, включающий нанесение слоев, охлаждение и деформационную обработку, повторяют многократно.

Интервал температур от 900°С до 200°С, в котором осуществляют контролируемое охлаждение металла, обусловлен тем, что в заданном температурном диапазоне происходят основные процессы формирования морфологии и роста кристаллов переохлажденного аустенита. При температурах свыше 900°С контроль скоростей охлаждения является не целесообразным, так как значения скоростей охлаждения принципиально не влияют на формирование конечной структуры наплавленного металла. При температурах ниже 200°С формирование конечной структуры наплавленного металла фактически уже завершено и контроль интенсивности охлаждения, также не является целесообразным. Превышение скорости охлаждения свыше 40°С/с в интервале температур от 900 до 200°С, приведет к чрезмерному упрочнению наплавленного металла и, как следствие, к повышению вероятности образования в нем трещин.

Обеспечение энергии деформации в кристаллической решетке наплавленного металла от 20 до 50 мДж/м2, обусловлено тем, что при значениях энергии деформации менее 20 мДж/м2 ТРИП-эффект в наплавленном металле не реализуется, а при значениях свыше 50 мДж/м2 происходит чрезмерное упрочнение металла, что приводит к повышению вероятности трещинообразования.

Сущность изобретения поясняется на рисунках, где:

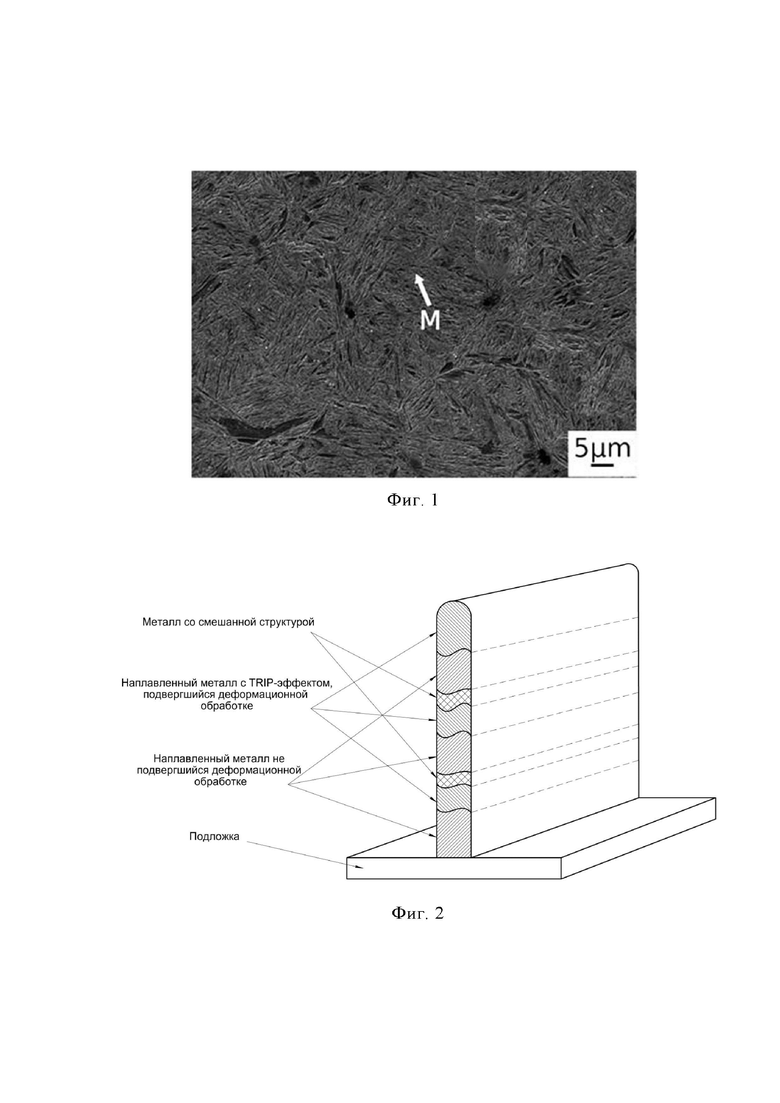

- на фиг. 1 изображена микроструктура (увеличение 1000 крат) образца металла со структурой мартенсита (реализованный ТРИП-эффект), после деформационной обработки, обеспечивающей энергию деформации в кристаллической решетке от 20 до 50 мДж/м2.

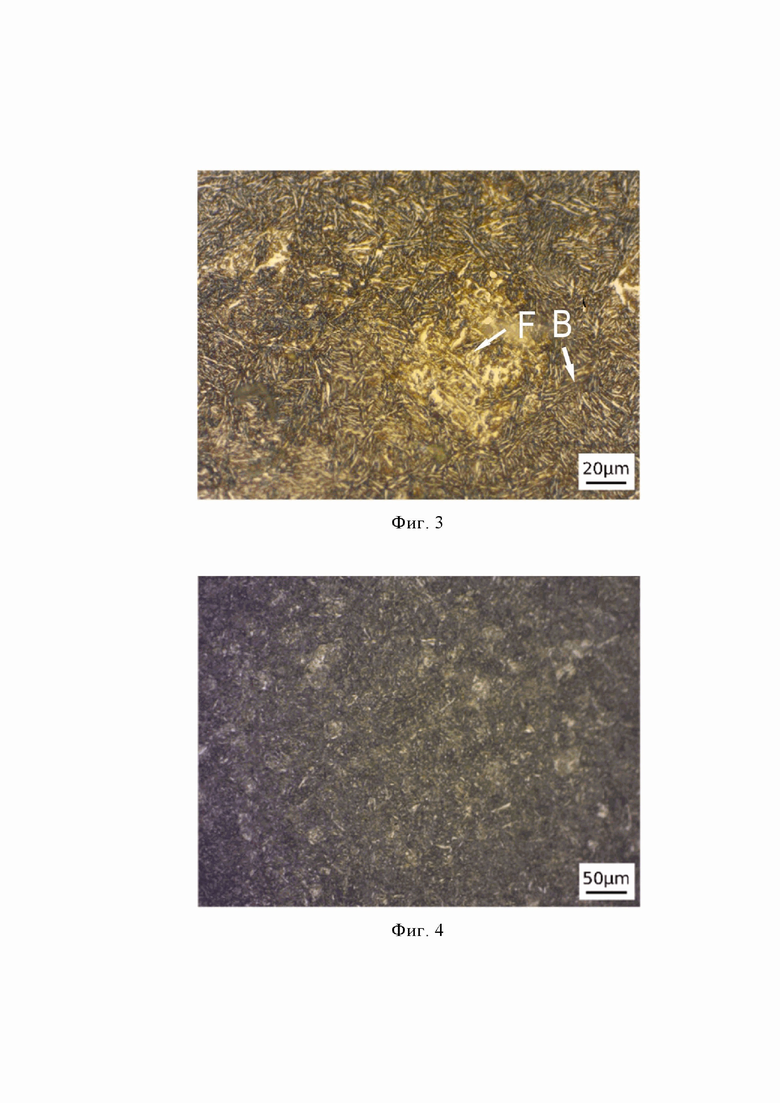

- на фиг. 2 схематично изображена часть изделия, состоящая из чередующихся слоев: наплавленного металла, металла с ТРИП-эффектом и металла со смешанной структурой.

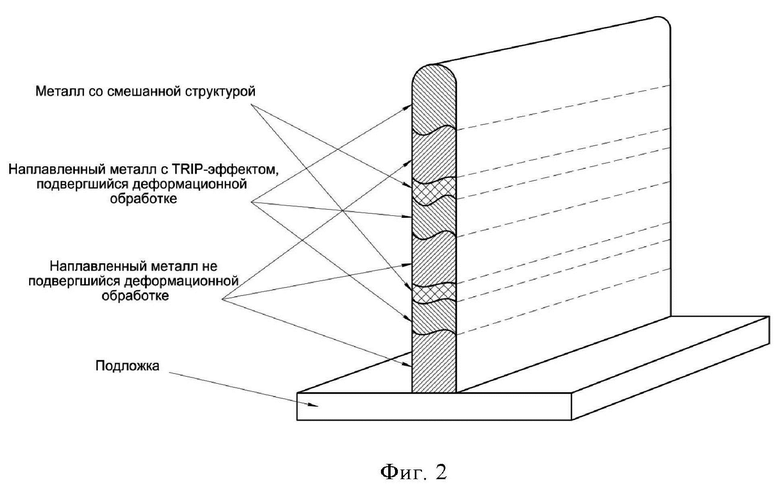

- на фиг. 3 изображена микроструктура образца металла со структурой феррито-бейнита с кристаллами переохлажденного аустенита (увеличение 500 крат).

- на фиг. 4 изображена микроструктура образца металла со смешанной бейнито-мартенситной структурой (увеличение 200 крат).

Заявляемый способ изготовления металлического изделия из порошковой стали с ТРИП - эффектом реализуется следующим образом.

Предварительно из высокопрочной низколегированной стали, например, следующего химического состава, масс. %: 0,43 C; 3,26 Si; 2,72 Mn; 0,01 P; 0,008 S; 0,04 Cr; 0,07 Ni; 0,06 Cu; 0,02 Mo; 0,001 Ti; 0,005 V, остальное – железо, получают порошковую сталь, путем распыления расплава в вакууме или в среде инертного газа и последующей кристаллизацией капель расплава в твердые частицы порошка. Затем наносят первый слой металла на подложку, путем расплавления порошка лучом лазера, чтобы сформировать первый валик наплавленного металла. После этого на первый валик наносят второй слой расплавленного металла, так чтобы на первом валике сформировался второй валик. Наплавку повторяют для каждого нового валика, вплоть до нанесения на подложку, например, восьми слоев металла. После нанесения восьмого слоя металла осуществляют его контролируемое воздушное охлаждение, при этом температуру и скорость охлаждения контролируют с помощью лазерного пирометра, за счет чего в заготовке формируется феррито-бейнитная структура. После охлаждения металла до комнатной температуры восьмой слой наплавленного металла подвергают деформационному воздействию, например, с помощью дробеструйной обработки, которое обеспечивает энергию деформации в кристаллической решетке от 20 до 50 мДж/м2, при этом уровень энергии деформации контролируют с помощью тензодатчиков, помещаемых в зону деформационной обработки металла. За счет деформационной обработки в наплавленном металле происходит перераспределение атомов углерода, в результате чего в локальных участках, подверженных деформационной обработке, происходит формирование пересыщенного углеродом структуры мартенситного типа (фиг. 1) и таким образом реализуется ТРИП-эффект. Цикл наплавки и обработки слоев металла, описанный выше, повторялся три раза, вплоть до формирования части изделия (фиг. 2) причем третий цикл заканчивался деформационной обработкой наплавленного металла. Полученная таким образом заготовка обладает композиционной структурой с повышенными прочностными свойствами. Конечная структура металла изделия состояла из чередующихся слоев: феррито-бейнита с кристаллами переохлажденного аустенита (фиг. 3); мартенсита (фиг. 1); смешанной бейнито-мартенситной структуры (фиг. 4). Слои структур в приведенном порядке чередуются после каждого технологического цикла. Результаты механических испытаний наплавленного металла показывают (табл. 1), что формирующиеся в результате технологических циклов слои металла обладают повышенными прочностными свойствами, причем металл с ТРИП - эффектом обладает на 20 – 22 % большим временным сопротивлением разрыву и твердостью по Виккерсу по отношению к наплавленному металлу, находящемуся в исходном состоянии.

Таким образом, чередующиеся слои металла, обладающие различной структурой и механическими свойствами, обеспечивают готовому изделию или его части повышенные прочностные свойства и одновременно позволяют сопротивляться хрупкому разрушению в процессе ее эксплуатации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый сплав на основе железа | 2023 |

|

RU2805734C1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2599317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ДИСКОВ | 1992 |

|

RU2026156C1 |

| Труба с повышенной деформационной способностью и высокой вязкостью сварного соединения и способ ее изготовления | 2017 |

|

RU2656189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлических изделий из порошковой стали с ТРИП-эффектом. Может использоваться для производства деталей сложных форм или их частей в различных отраслях машиностроения. На подложку поочередно наносят слои путем расплавления порошковой стали концентрированным источником теплоты. После нанесения n≥1 слоев металл контролируемо охлаждают до комнатной температуры. Скорость охлаждения металла в интервале температур от 900 до 200°С не превышает 40°С/с. Полученную заготовку подвергают деформационной обработке, обеспечивающей энергию деформации в кристаллической решетке металла от 20 до 50 мДж/м2. Технологический цикл многократно повторяют вплоть до формирования по меньшей мере части детали. Обеспечивается получение изделия с высокими прочностными свойствами и сопротивлением хрупкому разрушению в процессе эксплуатации. 4 ил., 1 табл.

Способ изготовления изделия c композиционной структурой из порошковой стали с ТРИП-эффектом, включающий поочередное нанесение слоев расплавленного металла на подложку путем расплавления порошковой стали концентрированным источником теплоты и проведение деформационной обработки, отличающийся тем, что по меньшей мере часть изделия формируют путем нанесения n слоев металла, где n≥1, проведения контролируемого охлаждения до комнатной температуры со скоростью охлаждения в интервале температур от 900 до 200°С, не превышающей 40°С/с, и деформационной обработки, обеспечивающей энергию деформации в кристаллической решетке металла от 20 до 50 мДж/м2, при этом цикл, включающий нанесение слоев, охлаждение и деформационную обработку, повторяют многократно.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПОСРЕДСТВОМ ПОСЛЕДОВАТЕЛЬНОГО НАНЕСЕНИЯ СЛОЕВ | 2017 |

|

RU2731275C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО МАТЕРИАЛА СТАЛЬ Х17Н2 - V-4,9Ti-4,8Cr - СТАЛЬ Х17Н2 | 2018 |

|

RU2704945C1 |

| US 2019061002 A1, 28.02.2019 | |||

| US 4592404 A1, 03.06.1986 | |||

| FR 3096989 A1, 11.12.2020. | |||

Авторы

Даты

2023-01-12—Публикация

2022-05-18—Подача