Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электрохимическому полированию и притуплению острых кромок на поверхности деталей.

Целью изобретения является новып1ение производительности и yлyчпJeниe качества обработки путем стабилизации циркуляции обрабатываемых деталей в контейнере.

При псевдоожижении массы деталей с ускорением ниже ускорения свободного иаде- ния объем массы деталей уменьнтется на 5-10%, что приводит к более плотному контакту между отдельными деталями, что, соответственно, вызывает стабилизацию циркуляции деталей но образующей контейнера.

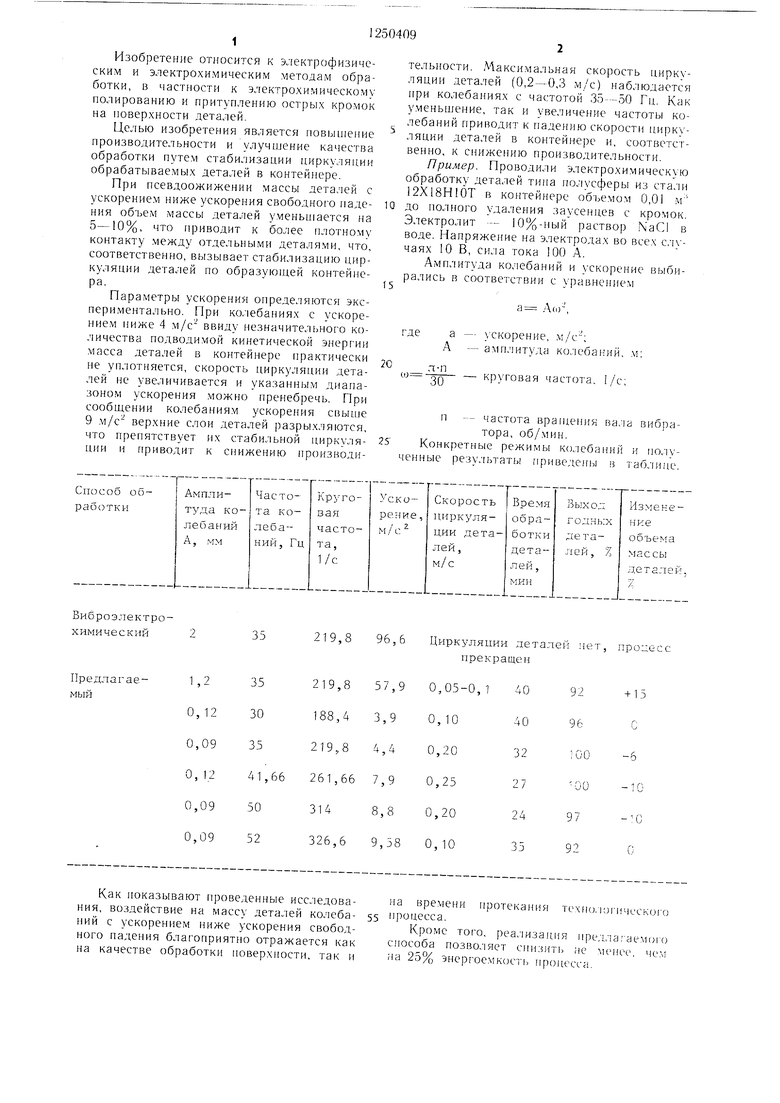

Параметры ускорения определяются экс- пери.ментально. При ко.пебаниях с ускорением ниже 4 м/с - ввиду незначительного ко- личества подводимой кинетической энергии масса деталей в контейнере практически не уплотняется, скорость цирку;1яции деталей не увеличивается и указанным диапазоном ускорения можно пренебречь. При сообщении колебаниям ускорения свыше 9 М/С верхние слои деталей разрыхляются, что нрепятствует их стабильной циркуля- НИИ и приводит к С1)ижению нроизЕЮДи

Биброэлектро- химический2

35

219,8 96,6

Как показывают проведенные исследования, воздействие на массу деталей колебаний с ускорением ниже ускорения свободного падения благоприятно отражается как на качестве обработки поверхности, так и

где

тельности. Максимальная скорость циркуляции деталей (0,2--0,3 м/с) наблюдается при колебаниях с частотой 35--50 Гц. Как у.меньшение, так и увеличение частоты колебаний приводит к падению скорости циркуляции деталей в контейнере и, соответственно, к снижению производительности.

Пример. Проводили электрохимическую обработку деталей тина полусферы из стали 12Х18Н бТ в контейнере объемом 0,01 м до полного удаления заусенцев с кромок. Электролит - 10%-ный раствор N aCI в воде. Напряжение на электродах во всех чаях 10 В, сила тока 100 А.

Амплитуда колебаний и ускорение выбирались в соответствии с уравнением

а .(1)- ,

-

ускорение, амплитуда

- круговая частота. 1/е;

где

п -- частота вращения Ba;ia вибратора, об/мин.

Конкретные режимы колебаний и полученные резу.льтаты гфиведе.ны в таблице.

Циркуляции деталей нет, процесс прекращен

на времени нротекания техно/югического процесса.

Кроме того, реализация предлагаемого способа позволяет снизить не менее, че. Л на 25% энергоемкость процесса.

1250409 34

Формула изобретенияколебаний, отличающийся тем: что, с целью

повышения производительности и улучшсСпособ поверхностной электрохимической ния качества обработки, низкочастотные ко- обработки деталей, помещенных в контейнер лебания осуществляют с ускорением ниже и находящихся в псевдоожиженном сое- ускорения свободного падения в интервале тоянии под воздействием низкочастотных 5 4-9 м/с с частотой 35-50 Гц. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1987 |

|

SU1504067A1 |

| Устройство для анодно-абразивной обработки | 1984 |

|

SU1235674A1 |

| Способ вибрационной обработки | 1987 |

|

SU1553348A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU918051A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1541030A1 |

| Устройство для электрохимической обработки | 1987 |

|

SU1491636A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Устройство для отделочно-зачистной обработки | 1986 |

|

SU1458120A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРОПРОВОДНОСТИ ПСЕВДООЖИЖЕННОГО СЛОЯ В НАПРАВЛЕНИИ, ПОПЕРЕЧНОМ ПОТОКУ ОЖИЖАЮЩЕГО ГАЗА | 2020 |

|

RU2745967C1 |

| Кулаков Ю | |||

| Л | |||

| н др | |||

| чистная обработка деталей, строение, 1979, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-27—Подача