ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к системе, устройству и способу выравнивания кристаллизатора для непрерывного литья и стартового блока, и, более конкретно, к выравниванию стартового блока кристаллизатора с кристаллизатором для непрерывного литья, посредством чего стартовый блок или кристаллизатор для непрерывного литья имеет возможность перемещения относительно кристаллизатора во время выравнивания и фиксации при выравнивании между кристаллизатором и стартовым блоком.

УРОВЕНЬ ТЕХНИКИ

Металлические изделия могут быть сформированы различными способами; однако, многие способы формования сначала требуют слитка, биллета или другой литой детали, которая может служить сырьем, из которого может быть изготовлен металлический конечный продукт, например, путем прокатки или механической обработки. Одним из способов изготовления слитка или заготовки является процесс непрерывного литья, известный как литье с прямым охлаждением (direct chill casting), при котором вертикально ориентированная полость кристаллизатора расположена над платформой, которая перемещается вертикально вниз по литейной яме. Стартовый блок может быть расположен на платформе и формировать дно полости кристаллизатора, по меньшей мере вначале, чтобы начать процесс литья. Расплавленный металл заливается в полость кристаллизатора, после чего расплавленный металл охлаждается, обычно с использованием охлаждающей текучей среды. Платформа с находящимся на ней стартовым блоком может опускаться в литейную яму с предварительно заданной скоростью, что позволяет металлу выходить из полости кристаллизатора и опускаться вместе со стартовым блоком для затвердевания. Платформа продолжает опускаться по мере того, как все больше расплавленного металла поступает в полость кристаллизатора, а твердый металл выходит из полости кристаллизатора. Этот процесс непрерывного литья позволяет формировать металлические слитки и заготовки в соответствии с профилем полости кристаллизатора и иметь длину, ограниченную только глубиной литейной ямы и движущейся в ней платформой с гидравлическим приводом.

Выравнивание между стартовым блоком и полостью кристаллизатора важно для уменьшения утечек расплавленного металла во время начальной фазы запуска литья и для сведения к минимуму повреждения либо стенок полости кристаллизатора, либо стартового блока, когда оба из них соединяются вместе перед процессом литья.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее раскрытие относится к системе, устройству и способу выравнивания кристаллизатора для непрерывного литья и стартового блока, и, более конкретно, к выравниванию стартового блока кристаллизатора с кристаллизатором для непрерывного литья, посредством чего стартовый блок или кристаллизатор для непрерывного литья имеет возможность перемещения относительно кристаллизатора во время выравнивания и фиксации при выравнивании между кристаллизатором и стартовым блоком. Описанные в настоящем документе варианты осуществления могут обеспечивать систему выравнивания кристаллизатора для непрерывного литья, содержащую: кристаллизатор для непрерывного литья; раму кристаллизатора, поддерживающую кристаллизатор для непрерывного литья; стартовый блок; и по меньшей мере один опорный узел. По меньшей мере один опорный узел выполнен с возможностью перемещения между опущенным положением и поднятым положением, при этом по меньшей мере один опорный узел в поднятом положении входит в зацепление с одним из кристаллизатора для непрерывного литья или стартового блока и поддерживает его. По меньшей мере один опорный узел в поднятом положении обеспечивает возможность перемещения одного из кристаллизатора для непрерывного литья или стартового блока для выравнивания с другим из кристаллизатора для непрерывного литья или стартового блока с помощью силы ниже предварительно заданного порога. В опущенном положении по меньшей мере один опорный узел выходит из зацепления с одним из кристаллизатора для непрерывного литья и стартового блока, при этом в ответ на то, что по меньшей мере один опорный узел находится в опущенном положении, один из кристаллизатора для непрерывного литья или стартового блока не может быть перемещено с помощью силы ниже предварительно заданного порога.

В соответствии с некоторыми вариантами осуществления система может содержать по меньшей мере один пневматический цилиндр, при этом по меньшей мере один опорный узел перемещается между поднятым положением и опущенным положением с помощью по меньшей мере одного пневматического цилиндра. Системы могут содержать направляющую для выравнивания, расположенную между стартовым блоком и кристаллизатором для непрерывного литья, при этом направляющая для выравнивания вызывает перемещение одного из стартового блока или кристаллизатора для непрерывного литья относительно другого из стартового блока или кристаллизатора для непрерывного литья в ответ на одно из того, что стартовый блок или кристаллизатор для непрерывного литья поддерживается с помощью по меньшей мере одного опорного узла и стартовый блок входит в зацепление с кристаллизатором для непрерывного литья. Направляющая для выравнивания может содержать конический штифт и приемник, при этом перемещение стартового блока может выполняться по мере того, как конический штифт входит в зацепление с приемником.

В соответствии с примером варианта осуществления, в котором по меньшей мере один из кристаллизатора для непрерывного литья и стартового блока является стартовым блоком, варианты осуществления системы могут содержать платформу, определяющую поддерживающую поверхность, при этом в ответ на то, что по меньшей мере один опорный узел находится в опущенном положении, стартовый блок поддерживается с помощью поддерживающей поверхности, и при этом в ответ на то, что по меньшей мере один опорный узел находится в поднятом положении, стартовый блок поддерживается с помощью по меньшей мере одного опорного узла. В ответ на то, что по меньшей мере один опорный узел расположен в поднятом положении, стартовый блок, поддерживаемый с помощью опорного узла, имеет возможность перемещения в двух ортогональных направлениях относительно платформы в ответ на силы вдоль любого направления с первым значением, при этом в ответ на то, что по меньшей мере один опорный узел расположен в опущенном положении, стартовый блок поддерживается с помощью поддерживающей поверхности стартового блока и не имеет возможности перемещения в двух ортогональных направлениях относительно платформы в ответ на силы вдоль любого направления с первым значением. Варианты осуществления могут содержать зажим для вхождения в зацепление со стартовым блоком, при этом в ответ на перемещение по меньшей мере одного опорного узла в опущенное положение зажим прикладывает силу к стартовому блоку. В ответ на приложение силы от зажима сила стартового блока на поддерживающую поверхность больше, чем вес стартового блока.

В соответствии с примером варианта осуществления, в котором по меньшей мере один из кристаллизатора для непрерывного литья и стартового блока является кристаллизатором для непрерывного литья, опорный узел может поддерживаться с помощью рамы кристаллизатора. По меньшей мере один опорный узел в поднятом положении входит в зацепление с кристаллизатором и поддерживает его, при этом кристаллизатор имеет возможность перемещения относительно стартового блока для выравнивания кристаллизатора со стартовым блоком. Опорный узел может содержать зажимной блок, при этом в ответ на перемещение опорного узла из поднятого положения в опущенное положение зажимной блок закрепляет кристаллизатор для непрерывного литья на раме кристаллизатора. В ответ на то, что опорный узел находится в поднятом положении, кристаллизатор для непрерывного литья может иметь возможность перемещения в двух ортогональных направлениях в ответ на силы в двух ортогональных направлениях с первым значением, при этом в ответ на то, что опорный узел находится в опущенном положении, кристаллизатор для непрерывного литья не имеет возможности перемещения в двух ортогональных направлениях в ответ на силы в двух ортогональных направлениях с первым значением.

Описанные в настоящем документе варианты осуществления могут обеспечивать способ выравнивания кристаллизатора для непрерывного литья со стартовым блоком, включающий: выдвигание по меньшей мере одного опорного узла в поднятое положение, при этом по меньшей мере один опорный узел в поднятом положении входит в зацепление с одним из кристаллизатора для непрерывного литья или стартового блока и поддерживает его; выравнивание одного из кристаллизатора для непрерывного литья или стартового блока с другим из кристаллизатора для непрерывного литья или стартового блока; и втягивание по меньшей мере одного опорного узла в опущенное положение, при этом по меньшей мере один опорный узел в опущенном положении выходит из зацепления с одним из кристаллизатора для непрерывного литья или стартового блока. В ответ на то, что один из кристаллизатора для непрерывного литья или стартового блока входит в зацепление с по меньшей мере одним опорным узлом и поддерживается им, силы вдоль двух ортогональных направлений ниже первого значения перемещают один из кристаллизатора для непрерывного литья или стартового блока относительно по меньшей мере одного опорного узла. В ответ на то, что один из кристаллизатора для непрерывного литья или стартового блока выходит из зацепления с по меньшей мере одним опорным узлом, силы вдоль двух ортогональных направлений ниже первого значения не перемещают одного из кристаллизатора для непрерывного литья или стартового блока относительно по меньшей мере одного опорного узла.

Выравнивание кристаллизатора для непрерывного литья или стартового блока с другим из кристаллизатора для непрерывного литья или стартового блока может включать перемещение одного из кристаллизатора для непрерывного литья или стартового блока вдоль двух ортогональных направлений относительно другого из кристаллизатора для непрерывного литья или стартового блока. Перемещение одного из кристаллизатора для непрерывного литья или стартового блока вдоль двух ортогональных направлений относительно другого из кристаллизатора для непрерывного литья или стартового блока может быть выполнено с помощью направляющей для выравнивания, расположенной между стартовым блоком и кристаллизатором для непрерывного литья. Способы могут включать зажимание одного из кристаллизатора для непрерывного литья или стартового блока в закрепленном положении в ответ на втягивание по меньшей мере одного опорного узла в опущенное положение.

В примере варианта осуществления, в котором одним из кристаллизатора для непрерывного литья или стартового блока является кристаллизатор для непрерывного литья, зажимание кристаллизатора для непрерывного литья в закрепленном положении в ответ на втягивание по меньшей мере одного опорного узла в опущенное положение может включать зажимание кристаллизатора для непрерывного литья на раме кристаллизатора. В примере варианта осуществления, в котором одним из кристаллизатора для непрерывного литья или стартового блока является стартовый блок, зажимание стартового блока в закрепленном положении в ответ на втягивание по меньшей мере одного опорного узла в опущенное положение включает зажимание стартового блока на платформе в литейной яме системы кристаллизатора для непрерывного литья.

Описанные в настоящем документе варианты осуществления могут включать систему выравнивания для выравнивания стартового блока с кристаллизатором для непрерывного литья. Система выравнивания может содержать: опорный узел, содержащий по меньшей мере одну опору, имеющую опорную поверхность; подъемный механизм, при этом подъемный механизм выполнен с возможностью перемещения опорного узла между опущенным положением, в котором опорная поверхность утоплена ниже поддерживающей поверхности, и поднятым положением, в котором опорная поверхность выступает за поддерживающую поверхность; и зажимной механизм для закрепления одного из стартового блока или кристаллизатора для непрерывного литья к поддерживающей поверхности стартового блока или раме кристаллизатора, соответственно. Подъемный механизм может содержать пневматический цилиндр. Опорный узел в поднятом положении может быть выполнен с возможностью поддержания стартового блока и обеспечения возможности перемещения стартового блока относительно кристаллизатора для непрерывного литья с силой, по существу меньшей, чем сила, требуемая для опорного узла в опущенном положении. Опорный узел в поднятом положении может быть выполнен с возможностью поддержания кристаллизатора для непрерывного литья и обеспечения возможности перемещения кристаллизатора для непрерывного литья относительно стартового блока с силой, по существу меньшей, чем сила, требуемая для опорного узла в опущенном положении.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Описав, таким образом, изобретение в общих чертах, теперь будет сделана ссылка на прилагаемые графические материалы, которые не обязательно выполнены в масштабе и на которых:

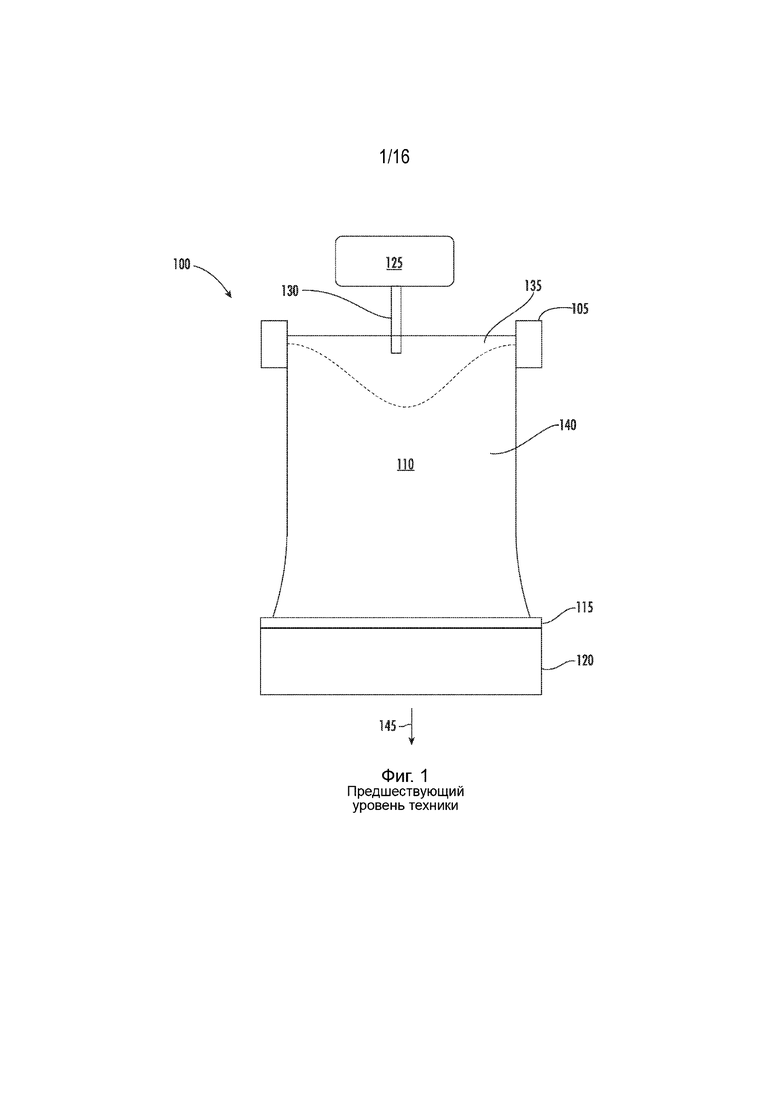

фиг. 1 иллюстрирует пример варианта осуществления кристаллизатора для литья с прямым охлаждением в соответствии с предшествующим уровнем техники;

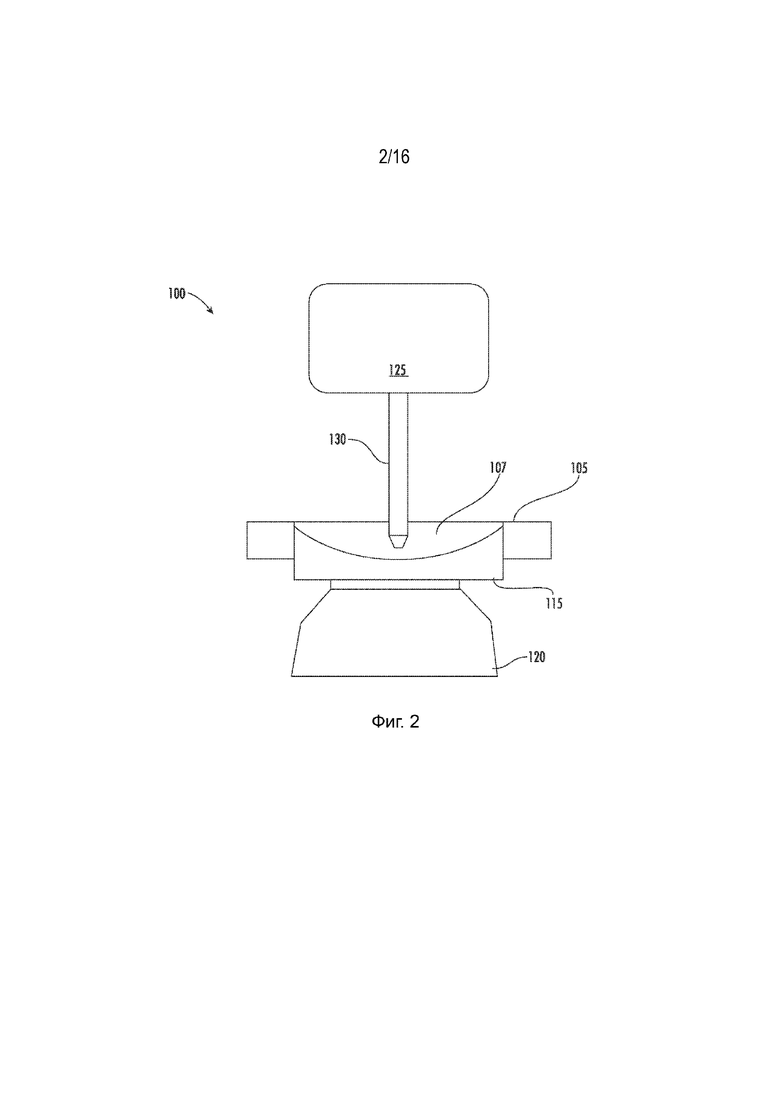

фиг. 2 иллюстрирует пример начальных стадий литья с прямым охлаждением или непрерывного литья в соответствии с примером варианта осуществления настоящего раскрытия;

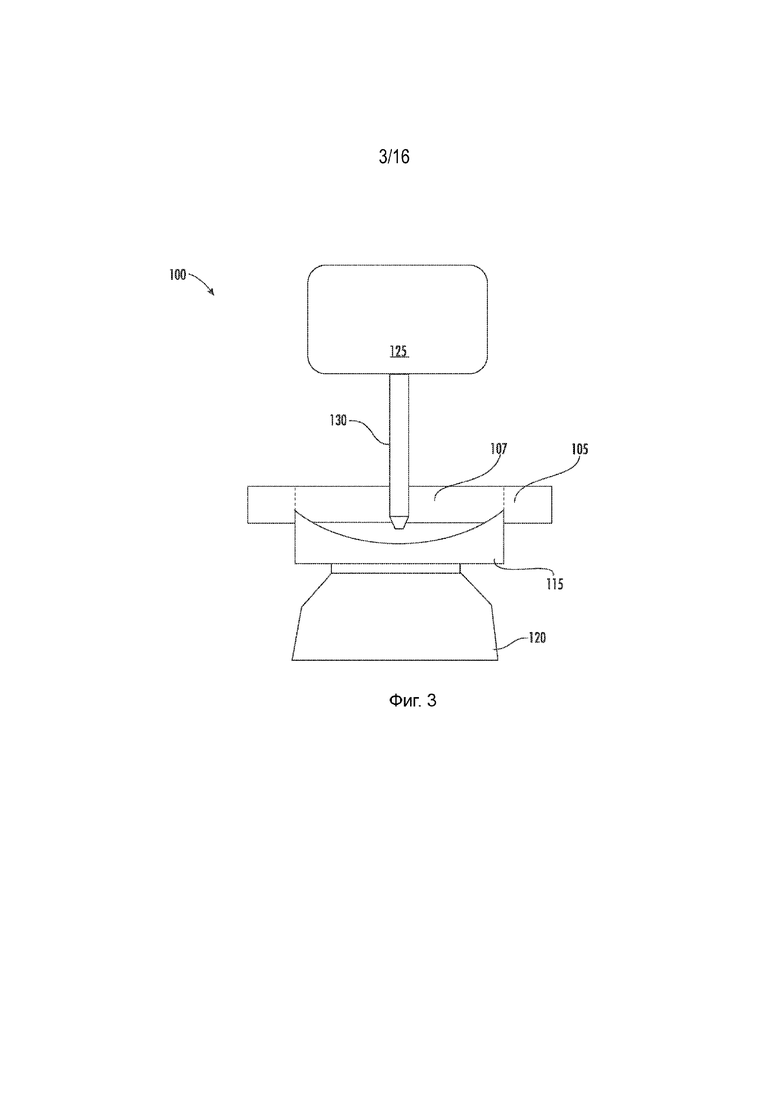

фиг. 3 иллюстрирует пример варианта осуществления следующих за начальными стадиями литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

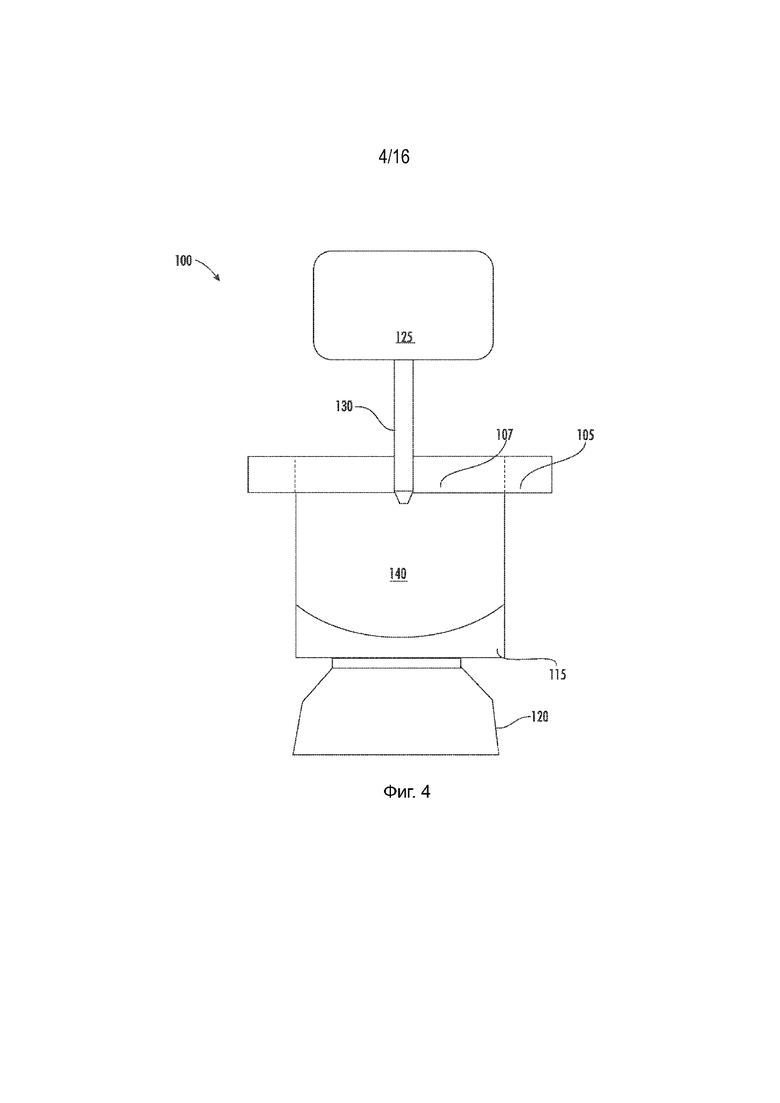

фиг. 4 иллюстрирует пример варианта осуществления установившегося состояния литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

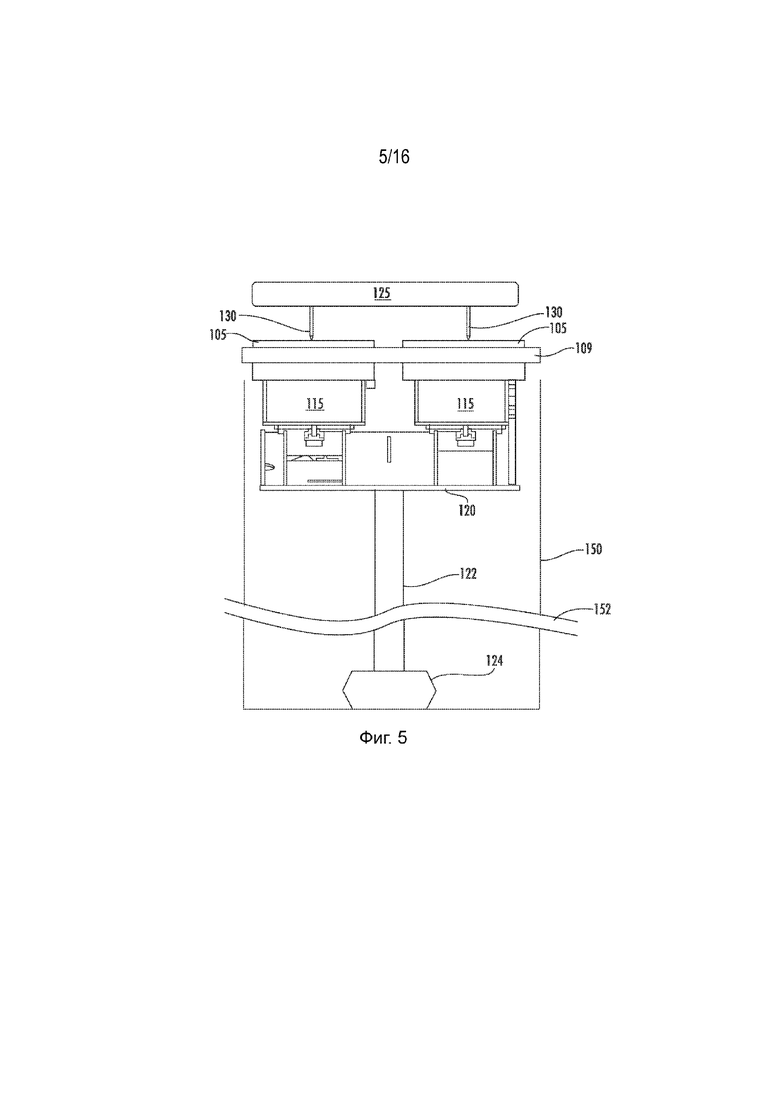

фиг. 5 иллюстрирует систему для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

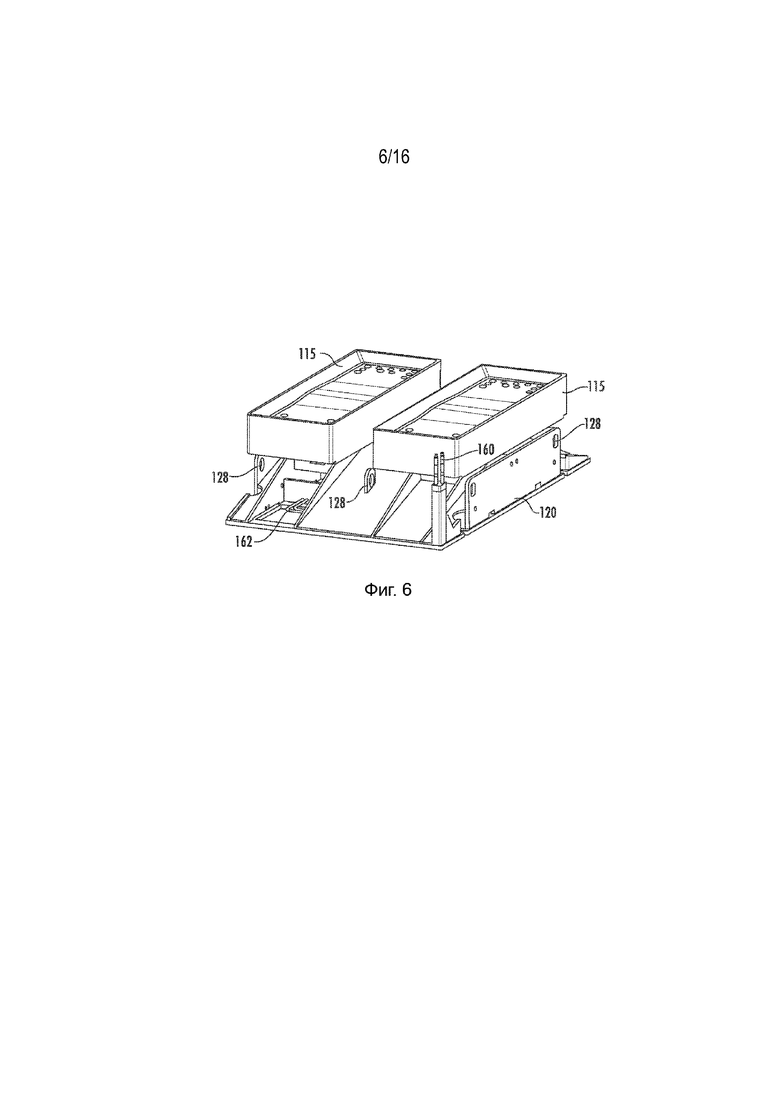

фиг. 6 иллюстрирует платформу системы для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением, содержащей два стартовых блока в соответствии с примером варианта осуществления настоящего раскрытия;

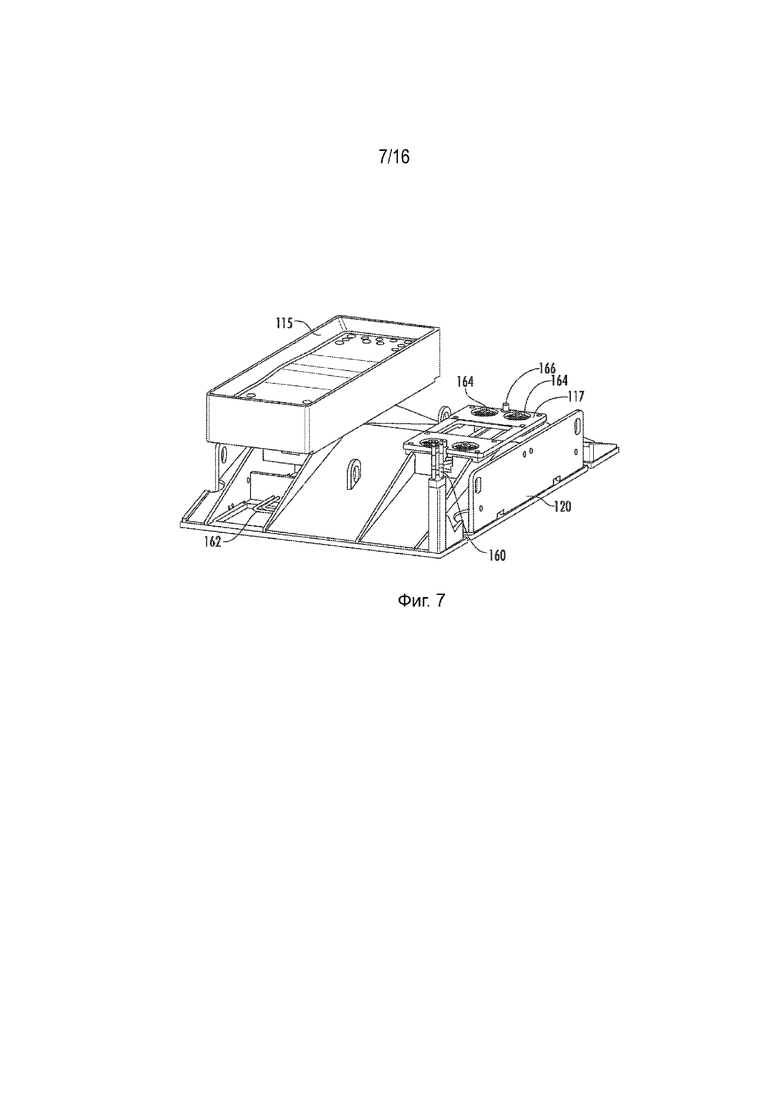

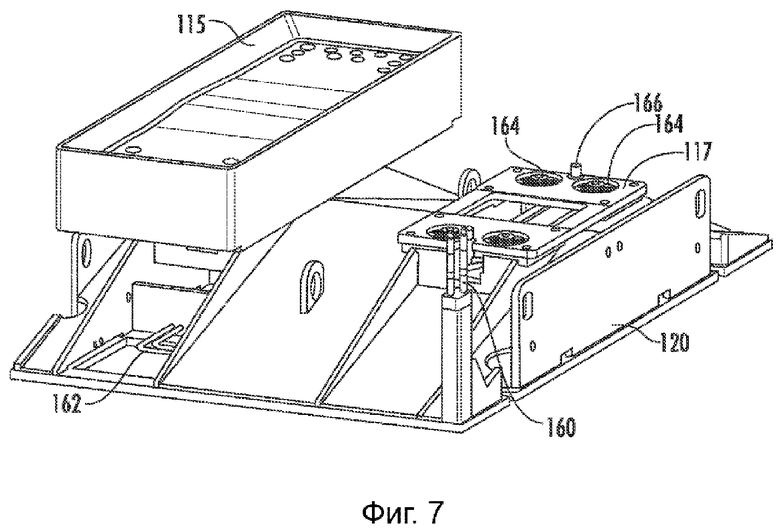

фиг. 7 иллюстрирует платформу в соответствии с фиг. 6 с одним из стартовых блоков, отсутствующим в соответствии с примером варианта осуществления настоящего раскрытия;

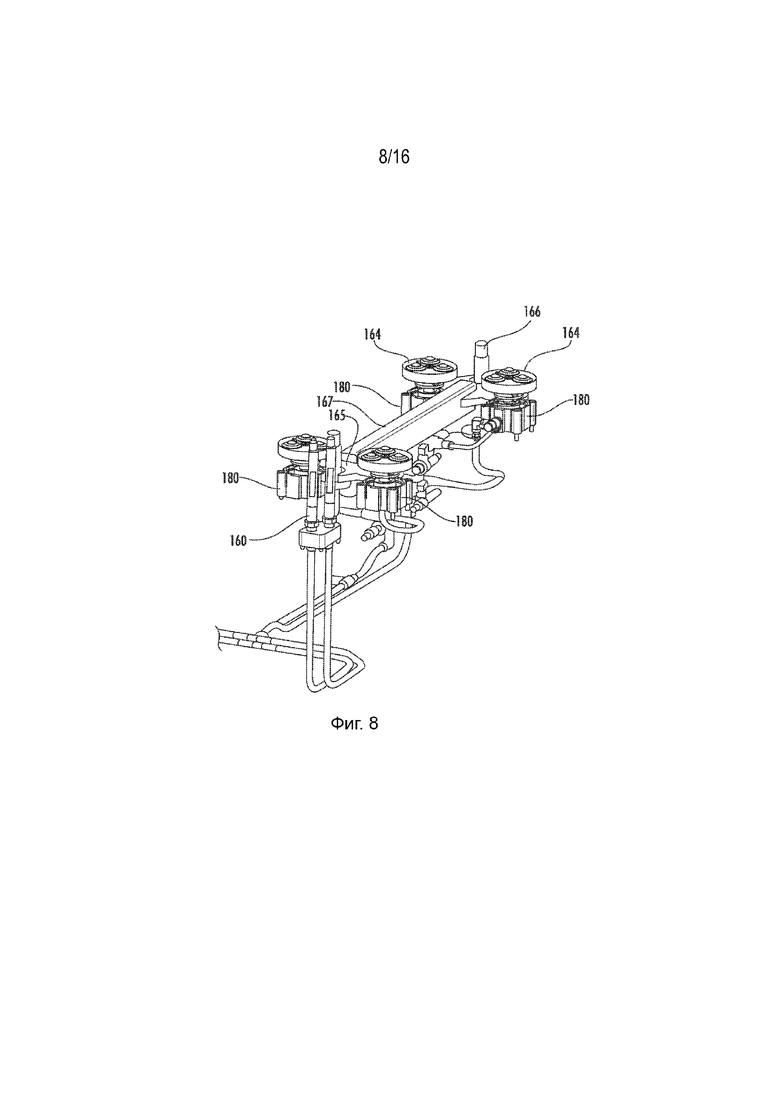

фиг. 8 иллюстрирует опорные узлы системы для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

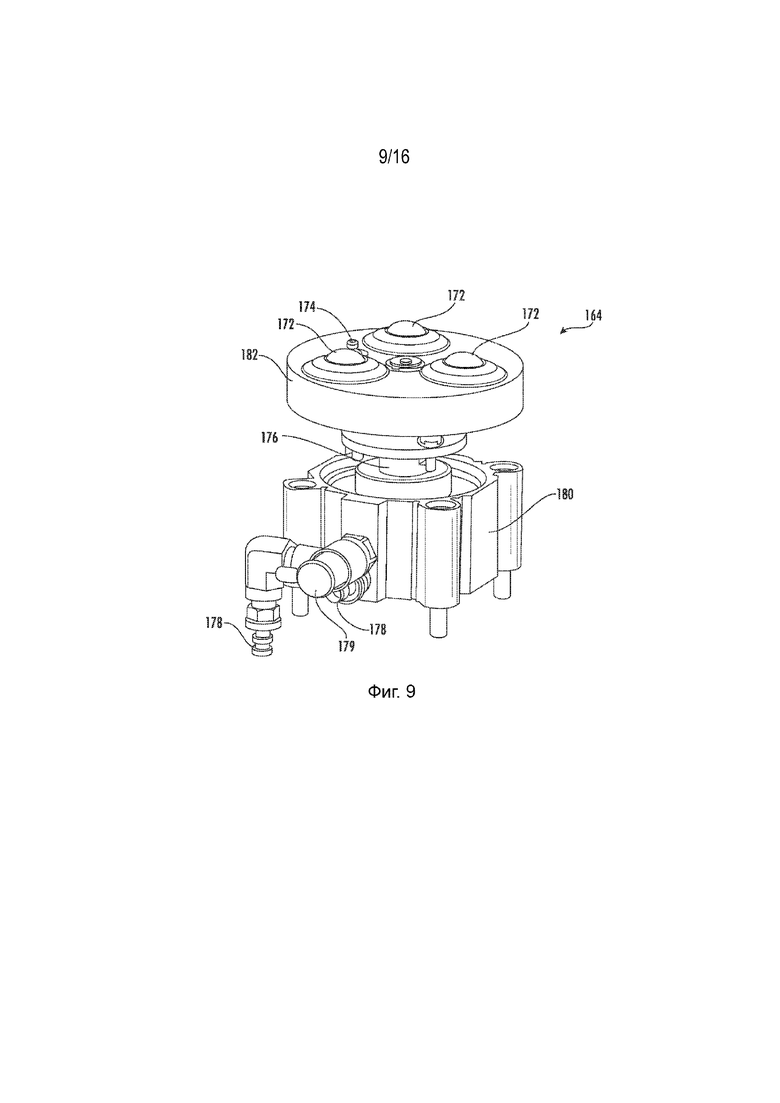

фиг. 9 представляет собой подробный вид опорного узла системы для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

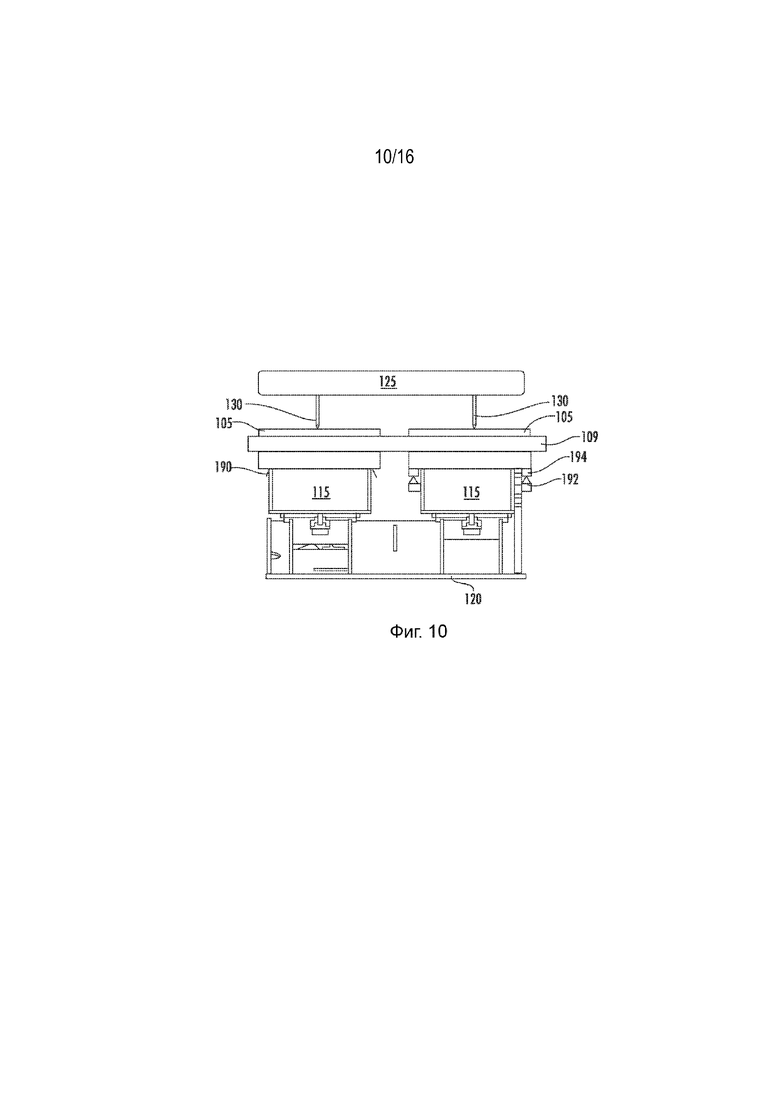

фиг. 10 иллюстрирует выравнивающие механизмы для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

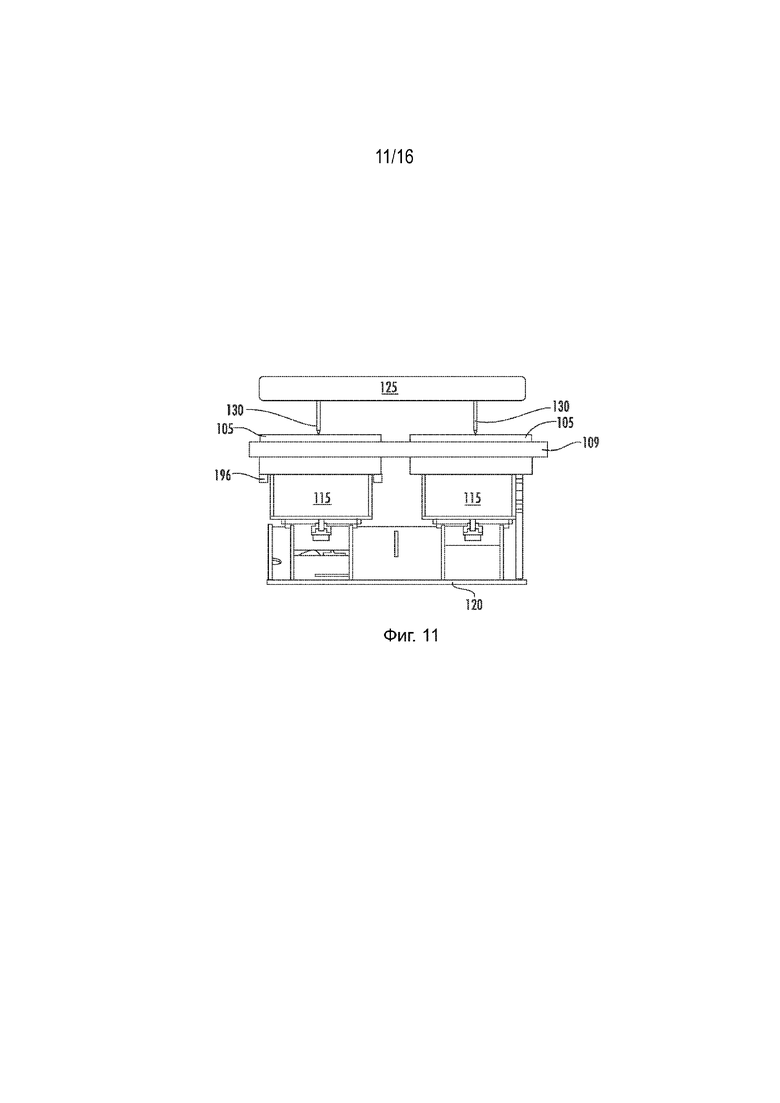

фиг. 11 иллюстрирует дополнительные выравнивающие механизмы для выравнивания стартового блока с кристаллизатором для литья с прямым охлаждением в соответствии с примером варианта осуществления настоящего раскрытия;

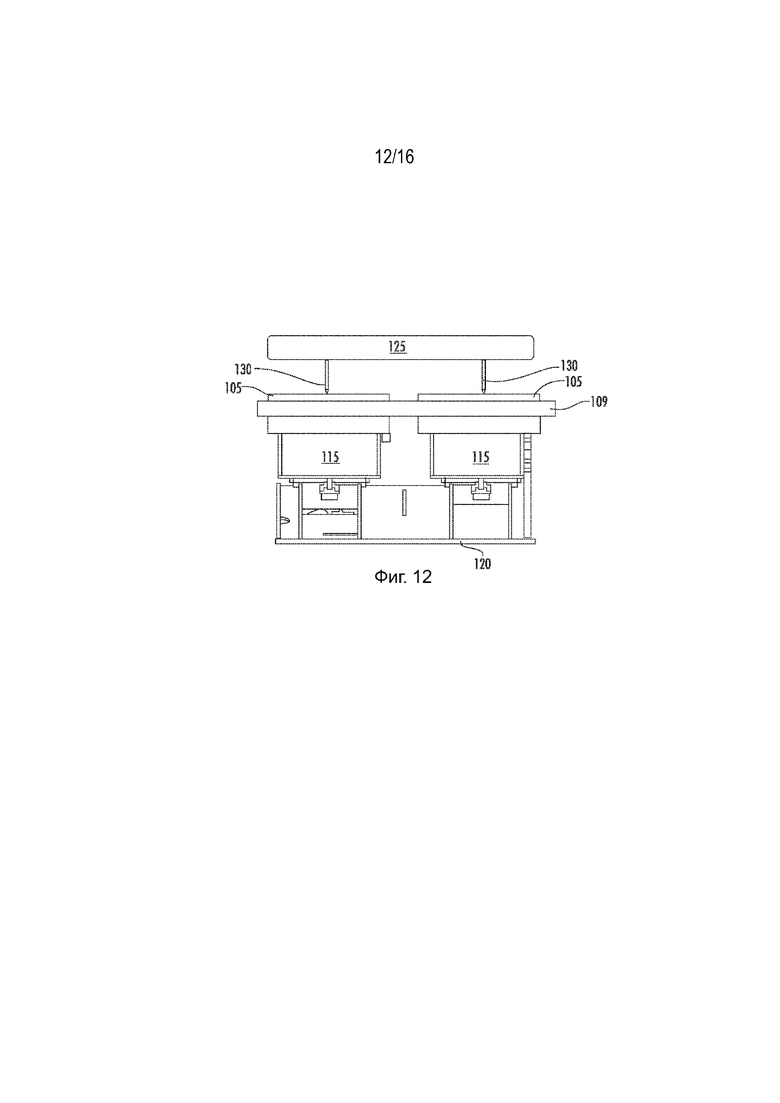

фиг. 12 иллюстрирует пример варианта осуществления настоящего раскрытия, в котором кристаллизатор для непрерывного литья перемещается относительно стартового блока для выравнивания;

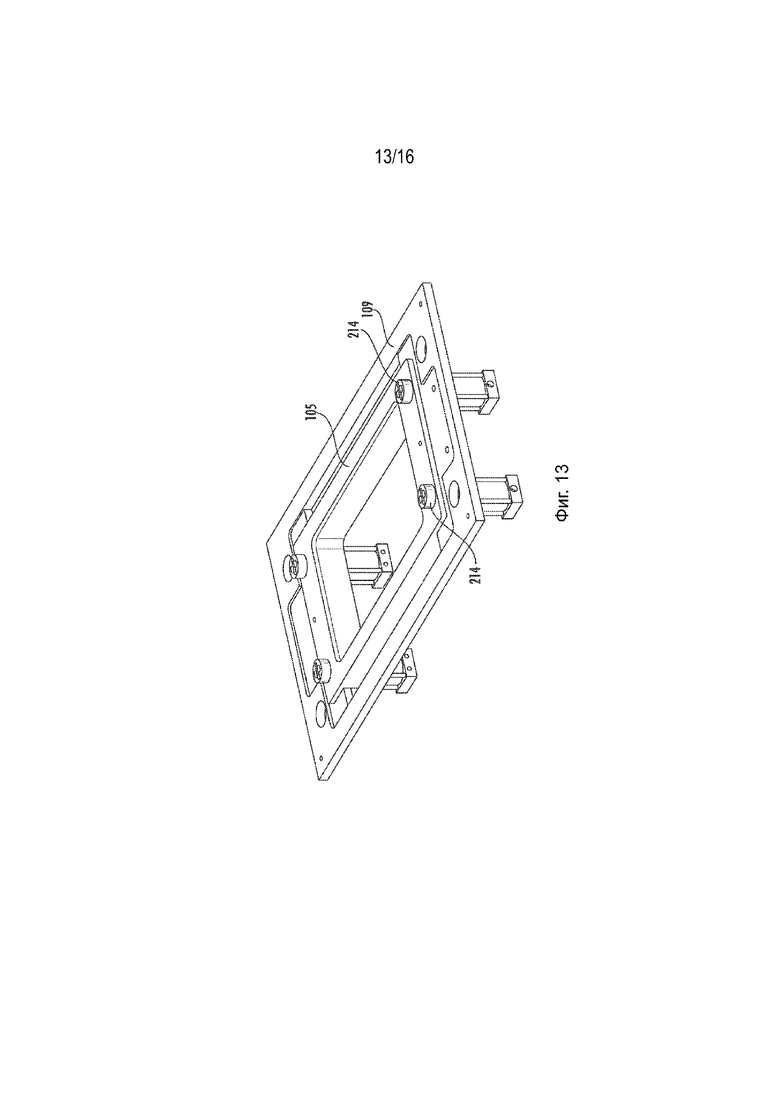

фиг. 13 изображает пример варианта осуществления рамы кристаллизатора и кристаллизатора для непрерывного литья, который имеет возможность перемещения относительно рамы кристаллизатора для выравнивания со стартовым блоком в соответствии с примером варианта осуществления настоящего раскрытия;

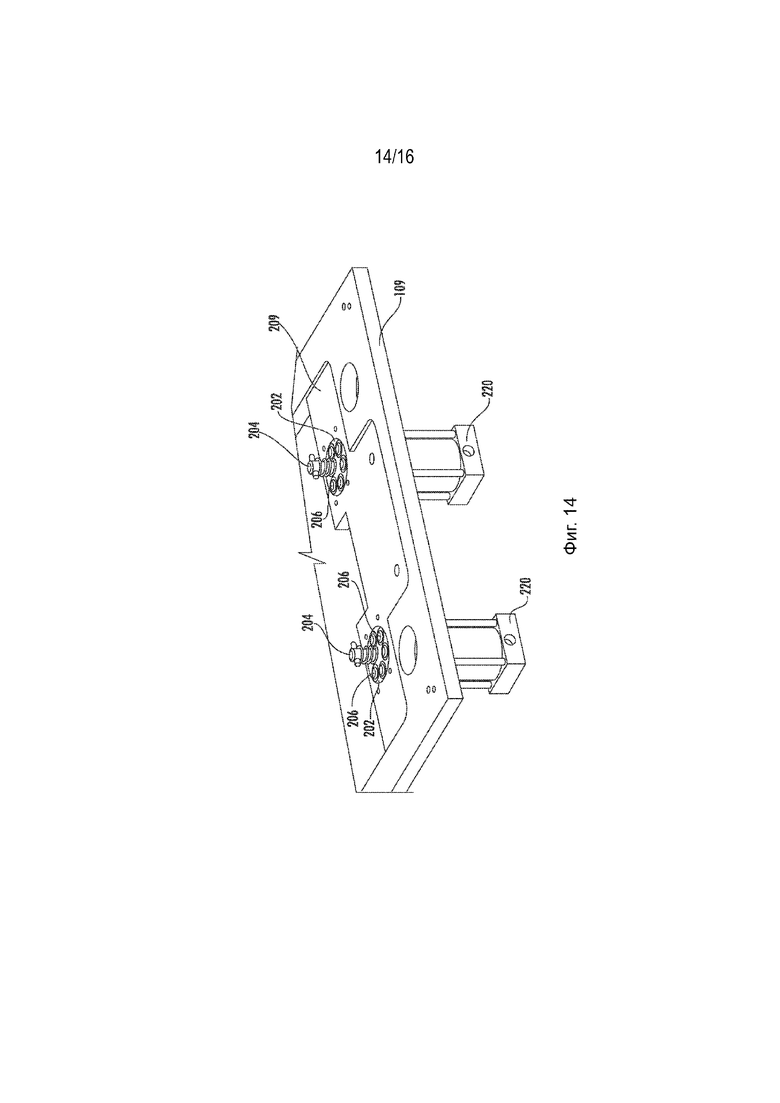

фиг. 14 иллюстрирует раму кристаллизатора и опорные узлы в соответствии с примером варианта осуществления согласно фиг. 13;

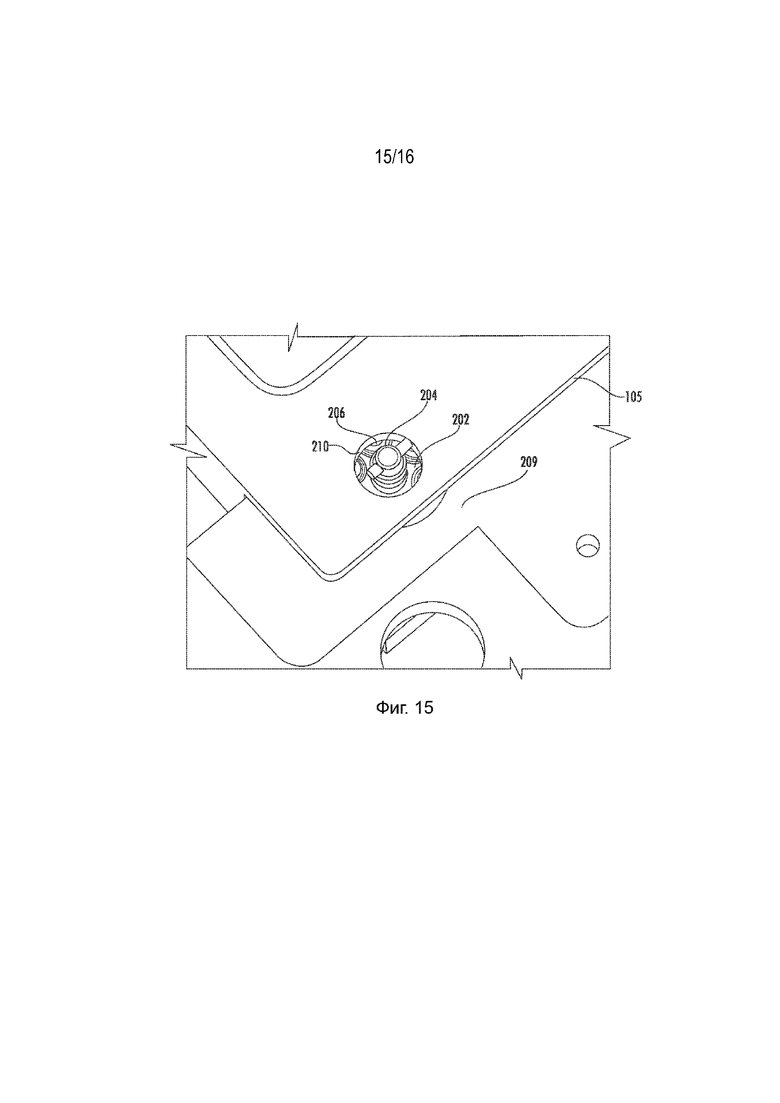

фиг. 15 иллюстрирует подробный вид рамы кристаллизатора, опорного узла и кристаллизатора для непрерывного литья в соответствии с примером варианта осуществления настоящего раскрытия; и

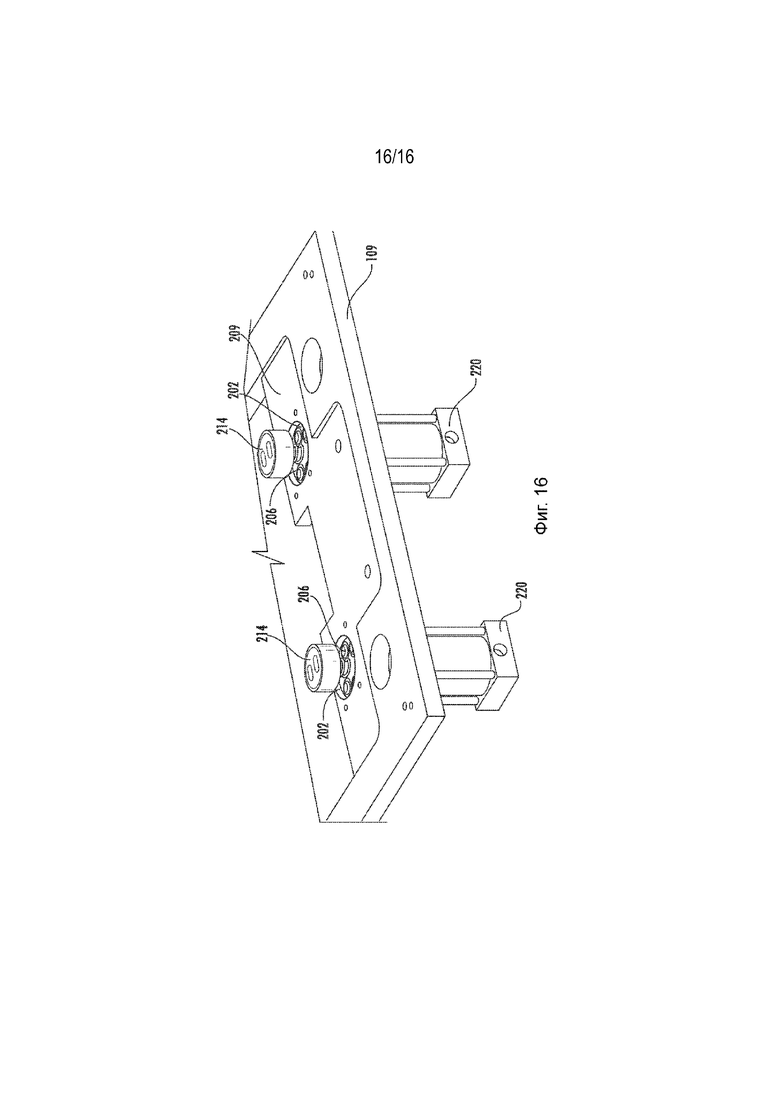

фиг. 16 иллюстрирует зажимные элементы, прикрепленные к опорным узлам примера варианта осуществления настоящего раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ

Примеры вариантов осуществления настоящего раскрытия теперь будут описаны более полно в дальнейшем со ссылкой на прилагаемые графические материалы, на которых показаны некоторые, но не все варианты осуществления этого раскрытия. Действительно, варианты осуществления могут принимать множество различных форм и не должны рассматриваться как ограниченные вариантами осуществления, изложенными в настоящем документе; скорее, эти варианты осуществления предоставлены для того, чтобы это раскрытие удовлетворяло применимым юридическим требованиям. Подобные номера повсеместно относятся к одинаковым элементам.

Варианты осуществления настоящего раскрытия в целом относятся к системе, устройству и способу выравнивания стартового блока системы кристаллизатора для прямого охлаждения, также называемой системой кристаллизатора для непрерывного литья, с полостью кристаллизатора системы для по существу заполнения полости кристаллизатора и установки оптимального зазора между стартовым блоком и стенками кристаллизатора. Варианты осуществления выравнивают стартовый блок с кристаллизатором, тем самым снижая утечку расплавленного металла и снижая вероятность повреждения одного или обоих из стартового блока или стенок кристаллизатора.

Вертикальное литье с прямым охлаждением или непрерывное литье представляет собой процесс, используемый для производства слитков или заготовок, которые могут иметь различные формы и размеры поперечных сечений для использования в различных производственных приложениях. Процесс литья с прямым охлаждением начинается с горизонтального кристаллизатора или рамы кристаллизатора, содержащей одну или большее количество вертикально ориентированных кристаллизаторов, расположенных на ней. Каждый из кристаллизаторов образует полость кристаллизатора, при этом полости кристаллизаторов изначально закрыты на дне стартовым блоком для герметизации дна полости кристаллизатора. Расплавленный металл вводится в каждую полость кристаллизатора через систему распределения металла для заполнения полостей кристаллизатора. По мере затвердевания расплавленного металла вблизи дна кристаллизатора смежного со стартовым блоком стартовый блок перемещается вертикально вниз вдоль линейного пути в литейную яму. Перемещение стартового блока может быть вызвано гидравлически опускаемой платформой, к которой прикреплен стартовый блок. Перемещение стартового блока вертикально вниз вытягивает затвердевший металл из полости кристаллизатора, в то время как дополнительный расплавленный металл вводится в полости кристаллизаторов. После запуска этот процесс перемещается при относительно устойчивом состоянии для процесса непрерывного литья, что формирует металлический слиток, имеющий профиль, определяемый полостью кристаллизатора, и высоту, определяемую глубиной, на которую перемещаются платформа и стартовый блок.

В процессе литья сам кристаллизатор охлаждается, чтобы стимулировать затвердевание металла до того, как металл выходит из полости кристаллизатора при выдвижении вниз стартового блока, а охлаждающая текучая среда вводится на поверхность металла рядом с выходом из полости кристаллизатора при литье металла для отвода тепла от литого металлического слитка и для затвердевания расплавленного металла внутри уже затвердевшей оболочки слитка. При выдвижении вниз стартового блока, охлаждающая текучая среда может распыляться непосредственно на слиток для охлаждения поверхности и отвода тепла из сердцевины слитка.

На фиг. 1 представлена общая иллюстрация поперечного сечения кристаллизатора 100 для литья с прямым охлаждением в процессе непрерывного литья. Проиллюстрированный кристаллизатор может быть предназначен, например, для круглой заготовки или по существу прямоугольного слитка. Как показано, кристаллизатор 105 для непрерывного литья формирует полость кристаллизатора, из которой формируется литая деталь 110. Процесс литья начинается с того, что стартовый блок 115 герметизирует или по существу заполняет дно полости кристаллизатора относительно стенок кристаллизатора указанного кристаллизатора 105 для непрерывного литья. По мере того, как платформа 120 перемещается вниз вдоль стрелки 145 в литейную яму и литая деталь начинает затвердевать на своих краях внутри стенок кристаллизатора указанного кристаллизатора 105 для непрерывного литья, литая деталь 110 выходит из полости кристаллизатора. Металл вытекает из разливочного тигля 125, которым может быть подогреваемый резервуар или резервуар, подаваемый из печи, например, через литейную трубку 130 в полость кристаллизатора. Как показано, литейная трубка 130 частично погружена в ванну расплавленного металла 135, чтобы избежать окисления металла, которое могло бы произойти при подаче сверху ванны расплавленного металла 135. Затвердевший металл 140 представляет собой сформированную литую деталь, такую как слиток. Потоком через литейную трубку 130 можно управлять внутри разливочного тигля 125, например, с помощью конической заглушки, посаженной внутри отверстия, соединяющего полость разливочного тигля 125 с каналом для потока через литейную трубку 130. Обычно разливочный тигель 125, литейная трубка 130 и полость кристаллизатора/стенки кристаллизатора указанного кристаллизатора 105 для непрерывного литья удерживаются в фиксированном положении с начала операции литья до конца операции литья. Поток металла через литейную трубку 130 продолжается по мере того, как платформа 120 продолжает опускаться вдоль стрелки 145 в литейную яму. Когда операция литья должна закончиться либо из-за того, что платформа находится в нижней части своего хода, либо исчерпан запас металла, либо литая деталь достигает полного размера, поток металла через литейную трубку 130 останавливается, и литейную трубку, смонтированную на тигле, удаляют из ванны расплавленного металла 135, чтобы позволить ванне расплава затвердеть и завершить литую деталь.

На фиг. 2 показан пример варианта осуществления процесса литья с прямым охлаждением в соответствии с настоящим раскрытием, содержащий кристаллизатор 105 для непрерывного литья, тигель 125 и литейную трубку 130 для подачи расплавленного металла из тигля в полость 107 кристаллизатора. Проиллюстрированный вариант осуществления на фиг. 2 содержит стартовое положение, в котором кончик литейной трубки 130 расположен рядом со стартовым блоком 115, который поддерживается платформой 120. Стартовый блок 115 расположен сверху платформы 120 и выровнен для взаимодействия с кристаллизатором 105 для герметизации полости 107 кристаллизатора и предотвращения утечки расплавленного металла между кристаллизатором 105 для непрерывного литья и стартовым блоком 115.

На фиг. 2 проиллюстрировано начало литья со стартовым блоком 115, выровненным с кристаллизатором 105 для непрерывного литья. Когда литье начинается, как показано на фиг. 3, платформа 120 опускается вместе со стартовым блоком 115 по мере того, как расплавленный металл вытекает через литейную трубку 130 из тигля 125 и затвердевает на стартовом блоке 115 и на дне полости 107 кристаллизатора. Таким образом, когда стартовый блок 115 опускается от кристаллизатора 105 для непрерывного литья, формируется литая деталь, показанная на фиг. 4 как 140. На фиг. 4 показана фаза рабочего состояния процесса литья или часть в установившемся состоянии, при этом платформа 120 опускается с почти постоянной скоростью, а литая деталь 140 соответственно растет.

Чтобы процесс литья начался должным образом, стартовый блок 115 должен быть выровнен с полостью 107 кристаллизатора указанного кристаллизатора 105 для непрерывного литья. Любое отсутствие выравнивания может привести к вытеканию расплавленного металла из полости кристаллизатора до того, как он успеет затвердеть. Расплавленный металл, вытекающий из полости кристаллизатора между кристаллизатором и стартовым блоком до того, как он успеет затвердеть, выльется в яму, в которую опускается платформа 120, что приведет не только к потере литой детали, но и потребует существенной очистки ямы и всех затронутых в ней компонентов, прежде чем литье может возобновиться или начаться снова. Кроме того, кристаллизаторы для непрерывного литья и стартовые блоки точно обработаны и в некоторой степени подвержены повреждениям, так что, если стартовый блок приводится в зацепление с кристаллизатором, а два компонента не выровнены должным образом, один или оба из стартового блока и кристаллизатора могут быть повреждены, что может неблагоприятно повлиять на способность деталей создавать удовлетворительную отливку.

Варианты осуществления, описанные в настоящем документе, обеспечивают механизм, с помощью которого стартовый блок может повторяемо и точно выравниваться с кристаллизатором для непрерывного литья, так что полость кристаллизатора герметизируется на дне полости кристаллизатора с помощью стартового блока. Варианты осуществления содержат систему, которая по меньшей мере частично автоматизирована для уменьшения ручного вмешательства человека, необходимого для выравнивания между стартовым блоком и кристаллизатором. Примеры вариантов осуществления, представленные в настоящем документе, содержат варианты осуществления, в которых стартовый блок перемещается относительно кристаллизатора для непрерывного литья для выравнивания, в то время как другие варианты осуществления допускают перемещение кристаллизатора для непрерывного литья относительно стартового блока для выравнивания.

Пример варианта осуществления системы, облегчающей выравнивание между стартовым блоком и кристаллизатором, проиллюстрирован на фиг. 5, на которой показан стартовый блок 115, поддерживаемый платформой 120, которая содержит элементы, позволяющие как обеспечить выравнивание посредством перемещения стартового блока относительно кристаллизатора, так и зафиксировать или зажать стартовый блок на платформе после завершения выравнивания. Как показано на более подробной иллюстрации на фиг. 5, на одной платформе 120 может быть расположено более одного стартового блока 115, при этом каждый стартовый блок 115 связан с соответствующим кристаллизатором 105 для непрерывного литья. Несколько кристаллизаторов 105 для непрерывного литья, как показано, могут поддерживаться рамой 109 кристаллизатора. Каждый кристаллизатор 105 для непрерывного литья может питаться из тигля 125 через одну или большее количество соответствующих литейных трубок 130. На фиг. 5 дополнительно проиллюстрирована литейная яма 150, в которую может опускаться платформа 120. Платформа 120 поддерживается гидравлическим плунжером 122, проходящим из гидравлического цилиндра 124. Платформа 120 опускается в литейную яму 150 в сторону от кристаллизаторов 105 для непрерывного литья по мере того, как гидравлический плунжер 122 опускается в гидравлический цилиндр 124, который проходит в землю под ямой. Гидравлический плунжер 122 и цилиндр 124 могут иметь различные длины в зависимости от глубины литейной ямы 152, которая проиллюстрирована как имеющая неограниченную глубину с линиями 152 разрыва в зависимости от конкретной конфигурации литейной ямы и желаемой максимальной длины литья/заготовки.

Кристаллизатор 105 для непрерывного литья и стартовый блок 115 могут быть выровнены друг относительно друга при соединении этих двух компонентов. Выравнивание может быть выполнено при опускании рамы 109 кристаллизатора в положение, при котором кристаллизатор 105 для непрерывного литья выравнивается со стартовым блоком 115. Необязательно, платформа может быть смещена в более низкое положение, чем когда начинается литье, чтобы расположить стартовый блок 115 ниже кристаллизатора 105 для непрерывного литья, а платформа 120 может быть поднята для выравнивания стартового блока с кристаллизатором. В любом сценарии кристаллизатор 105 для непрерывного литья и стартовый блок 115 начинают процесс выравнивания со смещением относительно друг друга, чтобы обеспечить выравнивание до или во время приведения кристаллизатора и стартового блока в контакт друг с другом.

На фиг. 6 проиллюстрирована платформа 120 в соответствии с фиг. 5, содержащая два стартовых блока 115, при этом кристаллизаторы, литейная яма и гидравлический плунжер не показаны для простоты понимания. Как показано, платформа 120 поддерживает два стартовых блока 115 сверху надстройки платформы, которая обеспечивает устойчивость и жесткость для поддержки литых деталей по мере их вытекания из соответствующих кристаллизаторов. Таким образом, платформа может быть изготовлена из жесткого материала, достаточно прочного для поддержки удлиненных литых деталей, но при этом устойчивого к высоким температурам и коррозионной среде, испытываемой в литейной яме. Для платформы 120 могут использоваться такие материалы, как алюминий, нержавеющая сталь, окрашенная сталь и т. п. Платформа может содержать соединительные элементы, такие как проушины 128, которые можно использовать в сочетании с подъемником или краном для замены различных платформ внутри литейной ямы для размещения различных конфигураций кристаллизаторов и стартовых блоков.

На фиг. 6 также показаны фитинги 160, которые могут содержать пневматические фитинги, встроенные в платформу 120. Фитинги 160 могут быть врезными или запрессованными, которые могут входить в зацепление и выходить из зацепления с сопрягаемыми фитингами за счет прессового зацепления и могут не требовать ручного вмешательства для зацепления или расцепления. Фитинги 160 вмонтированы в платформу, как показано позицией 162, для подачи воздуха высокого давления и/или вакуума к вариантам осуществления системы выравнивания, описанным в настоящем документе. Фитинги 160 могут быть выполнены с возможностью вхождения в зацепление с источником давления и/или источником вакуума, когда платформа находится в верхней части хода гидравлического плунжера, а стартовые блоки 115 выровнены с соответствующими кристаллизаторами 105 для непрерывного литья. Как будет понятно из приведенного ниже описания, выравнивание стартовых блоков 115 с соответствующими кристаллизаторами 105 для непрерывного литья происходит в верхней части хода гидравлического плунжера. Когда стартовые блоки 115 и платформа 120 опускаются в литейную яму, фитинги 160 могут выйти из зацепления с их источником давления/вакуума, поскольку пневматическая функциональность системы выравнивания платформы 120 больше не требуется.

На фиг. 7 показана платформа 120 в соответствии с фиг. 6 с удаленным одним из двух стартовых блоков 115, чтобы проиллюстрировать вариант осуществления раскрытой в настоящем документе системы выравнивания. Как отмечалось выше, выравнивание между стартовым блоком 115 и соответствующим кристаллизатором 105 для непрерывного литья имеет решающее значение для обеспечения того, чтобы расплавленный металл не вытекал между стартовым блоком и кристаллизатором, а также для снижения вероятности повреждения стартового блока или кристаллизатора. Плохое выравнивание между стартовым блоком 115 и кристаллизатором 105 для непрерывного литья может привести к дефектному литью или неудачному сеансу литья, когда литье не может быть сформировано. Ручное выравнивание стартовых блоков с кристаллизаторами является сложным и обременительным, так что описанные в настоящем документе способы обеспечивают преимущества по существу автоматизированного или по меньшей мере частично автоматизированного выравнивания между стартовым блоком и кристаллизатором. Кроме того, ручное выравнивание может использоваться с описанными в настоящем документе вариантами осуществления, которые облегчают выравнивание с помощью механизма, позволяющего легко перемещать стартовые блоки либо с помощью автоматических, либо ручных средств.

Стартовый блок 115 может быть выровнен с соответствующим кристаллизатором 105 для непрерывного литья, когда рама 109 кристаллизатора, показанная на фиг. 5, опущена, и кристаллизаторы 105 для непрерывного литья входят в зацепление со стартовыми блоками. Необязательно, стартовые блоки 115 могут быть расположены ниже кристаллизатора 105, по мере того, как рама 109 кристаллизатора перемещается в положение над литейной ямой 150, а гидравлический плунжер 122 может поднимать платформу 120 из положения, в котором стартовые блоки 115 не входят в зацепление с кристаллизаторами 105 для непрерывного литья, до положения, в котором стартовые блоки 115 входят в зацепление с кристаллизаторами 105 для непрерывного литья. В любом случае перемещение стартового блока 115 и кристаллизатора 105 для непрерывного литья относительно друг друга обеспечивает возможность выравнивания стартового блока с соответствующим кристаллизатором. Описанные в настоящем документе варианты осуществления обеспечивают систему для выравнивания стартового блока 115 с кристаллизатором 105 для непрерывного литья, позволяя стартовому блоку легко перемещаться сверху платформы 120 во время операции выравнивания.

Вернувшись обратно к фиг. 7, платформа 120 примера варианта осуществления содержит опорные узлы 164, расположенные ниже поддерживающих пластин 117 стартового блока. Во втянутом положении опорные узлы 164 находятся заподлицо или ниже поддерживающей поверхности поддерживающих пластин 117 стартового блока, как показано на указанной фигуре. Когда стартовый блок 115 опирается на поддерживающие пластины 117 стартового блока, стартовый блок 115 является относительно устойчивым, а его положение относительно фиксированным. Однако, для дополнительного закрепления стартового блока 115 к поддерживающим пластинам 117 стартового блока платформы 120 к стартовому блоку прикреплены фиксирующие штифты 166, которые проходят ниже поддерживающих пластин 117 стартового блока. Фиксирующие штифты 166 функционируют как зажимной механизм благодаря зацеплению с фиксирующим зажимным элементом 167 (показан на фиг. 8) и зажимной пластиной 165. При втягивании цилиндра 180 зажимная пластина 165 входит в зацепление с фланцем фиксирующего штифта 166, чтобы прижать стартовый блок 115 к поддерживающим пластинам 117 стартового блока, что увеличивает силу между стартовым блоком 115 и поддерживающей пластиной 117 стартового блока, чтобы она была больше, чем вес только стартового блока сверху поддерживающих пластин стартового блока. Эта дополнительная сила зажимной пластины 165, входящей в зацепление с фиксирующим штифтом 166, служит для фиксации стартового блока 115 на платформе 117. Фиксирующие штифты 166 проиллюстрированного варианта осуществления могут быть ввинчены в стартовый блок 115 для закрепления стартового блока к зажимному механизму. Однако, примеры вариантов осуществления могут содержать промежуточную пластину, расположенную между фиксирующими штифтами 166 и стартовым блоком 115. Промежуточная пластина может быть соединена с фиксирующими штифтами, в то время как промежуточная пластина может иметь быстросъемный механизм для закрепления стартового блока 115 к промежуточной пластине. Такая конфигурация позволила бы менять стартовые блоки, не требуя удаления фиксирующих штифтов 166 из-под поддерживающих поверхностей стартового блока, что может быть затруднительно в некоторых окружающих средах. Быстросъемный механизм такой промежуточной пластины может также функционировать для выравнивания стартового блока с промежуточной пластиной для удержания стартового блока зафиксированным относительно промежуточной пластины. Таким образом, выравнивание может быть выполнено, как описано в настоящем документе, с той лишь разницей, которая включает, что между стартовым блоком 115 и платформой 120 расположена промежуточная пластина.

Во время выравнивания опорные узлы 164 могут быть подняты относительно поддерживающих пластин 117 стартового блока таким образом, что опорные поверхности опорных узлов выступают над поддерживающими пластинами стартового блока. На фиг. 8 показаны опорные узлы 164 в системе, пневматически соединенной с соединениями 160. На фиг. 9 подробно показан опорный узел, содержащий три шариковые передающие опоры 172, поддерживаемые на опорной пластине 182, которые способны обеспечивать перемещение в обеих осях плоскости, определяемой тремя опорами 172. Эта плоскость представляет собой плоскость, вдоль которой перемещается стартовый блок 115 во время выравнивания с кристаллизатором 105 для непрерывного литья. Опорные узлы могут быть соединены с узлами пневматических цилиндров с помощью сферической опоры, чтобы опорные узлы могли поворачиваться до некоторой степени для надлежащего вхождения в зацепление со стартовым блоком 115. Стартовые блоки могут со временем деформироваться, так что желательна некоторая степень свободы опорных узлов. Кроме того, стартовые блоки могут быть изготовлены из различных сплавов алюминия или стали; однако, поскольку алюминий имеет тенденцию быть мягким, а сталь имеет тенденцию к ржавчине, стартовые блоки 115 примеров вариантов осуществления могут содержать пластины для зацепления опор на нижней стороне стартового блока, с которыми опорные узлы входят в зацепление. Пластины для зацепления опор могут быть изготовлены из нержавеющей стали, чтобы компенсировать недостатки алюминиевого или стального стартового блока.

Хотя в некоторых вариантах осуществления опорного узла смазка может не требоваться, проиллюстрированный вариант осуществления содержит фитинг 174 масленки для приема смазки для опорного узла. Проиллюстрированный опорный узел 164 дополнительно содержит пневматический цилиндр 176 и узел 180 пневматического цилиндра, благодаря чему опорная пластина 182 может подниматься и опускаться относительно корпуса 180 пневматического цилиндра за счет давления и/или вакуума, прикладываемого к пневматическим соединителям 178.

Этот пневматический цилиндр позволяет поднимать опоры 172 до контакта со стартовым блоком 115 и поддерживать вес стартового блока 115 на опорах 172. Пневматический цилиндр работает совместно с другими узлами пневматических цилиндров, показанными на фиг. 8, так что вес стартового блока 115 приходится на множество пневматических цилиндров и опорных узлов 164. Узлы пневматических цилиндров должны иметь возможность поддерживать только вес стартового блока 115 во время выравнивания, так как после выравнивания стартового блока опорные узлы 164 могут быть опущены таким образом, чтобы стартовый блок снова поддерживался поддерживающими пластинами 117, показанными на фиг. 7. Пневматические цилиндры 180 могут быть оснащены быстродействующими выпускными клапанами 179, которые могут быстро сбрасывать давление из пневматических цилиндров 180. Этот быстрый сброс может быстро опускать опорные узлы 164 для более быстрого перевода стартового блока 115 в состояние с высоким коэффициентом трения, так что выравнивание между стартовым блоком 115 и кристаллизатором 105 для непрерывного литья не нарушается во время медленного процесса опускания.

Описанные в настоящем документе варианты осуществления обеспечивают систему для выравнивания стартового блока с кристаллизатором, при этом система работает между тремя состояниями. Первое состояние включает поднятые опорные узлы 164, как показано на фиг. 8, при этом стартовый блок 115 поддерживается с помощью опор 172 и имеет возможность относительно легко перемещаться в плоскости, определяемой опорными узлами 164. Это позволяет переместить стартовый блок 115 для выравнивания с кристаллизатором 105 для непрерывного литья. Как только выравнивание между стартовым блоком и кристаллизатором достигается за счет автоматического, полуавтоматического или ручного перемещения стартового блока, система опускает опорные узлы 164 с помощью узлов 180 пневматических цилиндров таким образом, что стартовый блок больше не поддерживается опорами 172, но вместо этого поддерживается поддерживающими пластинами 117 стартового блока. Как только стартовый блок опирается на поддерживающие пластины стартового блока, стартовый блок может быть зафиксирован в выровненном положении с помощью описанной выше зажимной системы, содержащей фиксирующие штифты 166, зажимной элемент 167 и зажимную пластину 165.

В то время как примеры вариантов осуществления, описанные и проиллюстрированные в настоящем документе, раскрывают пневматический цилиндр, используемый в качестве подъемного механизма для поднятия опорных узлов до контакта со стартовым блоком, другие подъемные механизмы могут использоваться для перемещения опорных узлов между поднятым положением, в котором опорная поверхность выступает из поддерживающей поверхности стартового блока, и опущенным положением, в котором опорная поверхность утоплена ниже поддерживающей поверхности стартового блока. Например, опорные узлы 164 могут быть перемещены из опущенного положения в поднятое положение с помощью кулачкового механизма, в результате чего вращение кулачка поднимает опорные узлы. Другие механизмы могут содержать гидравлические цилиндры, электрические серводвигатели, электрические соленоиды и т. п. Таким образом, подъем опорных узлов может выполняться с помощью множества различных подъемных механизмов.

Хотя варианты осуществления на фигурах иллюстрируют опорные узлы 164, используемые для обеспечения возможности перемещения стартового блока для выравнивания, в вариантах осуществления могут использоваться другие механизмы, с помощью которых стартовый блок можно относительно легко перемещать относительно платформы и кристаллизатора для выравнивания стартового блока с кристаллизатором. Некоторые механизмы для достижения этого могут содержать опоры со сжатым воздухом для создания слоя воздуха, в котором стартовый блок в некоторой степени плавает, покрытия с низким коэффициентом трения или вкладыши, по которым может перемещаться стартовый блок, смазочные материалы, такие как смазки или масла, плавание подшипника в проточной воде, смесь сжатого воздуха и масла, смесь сжатого воздуха и воды или электромагниты для отталкивания стартового блока от платформы, например, для «плавания» стартового блока.

Пока стартовый блок находится в состоянии с низким коэффициентом трения относительно платформы, с помощью опорных узлов 164, показанных на фигурах, или любой из вышеупомянутых технологий выравнивание стартового блока с кристаллизатором может быть выполнено различными способами. Приспособление для выравнивания, содержащее проставки или прокладки, размещенные либо на кристаллизаторе, либо на стартовом блоке, может направлять стартовый блок для выравнивания с кристаллизатором по мере их соединения - либо путем опускания рамы кристаллизатора, либо путем подъема платформы до соприкосновения с кристаллизатором. При желании можно использовать штифты или направляющие с выравнивающими выступами, которые входят в зацепление и заставляют стартовый блок выровняться с кристаллизатором по мере их сближения. В соответствии с некоторыми вариантами осуществления физические части, которые перемещаются в положение или из положения, такие как цилиндры (пневматические или гидравлические) или механическое оборудование, могут перемещать на место стартовый блок вместе с кристаллизатором. Аналоговые датчики могут использоваться для измерения расстояний, необходимых для выравнивания, а исполнительные устройства могут использоваться в сочетании с этими датчиками для определения выравнивания и соответствующего перемещения стартового блока.

На фиг. 10 проиллюстрированы два примера варианта осуществления элементов для выравнивания или направляющих для выравнивания, которые можно использовать для выравнивания стартового блока 115 с соответствующим кристаллизатором 105 для непрерывного литья. Как показано, кристаллизатор может содержать выравнивающие вкладки 190 в качестве направляющей для выравнивания, выполненной с возможностью направления стартового блока 115 для выравнивания с кристаллизатором 105 для непрерывного литья, по мере того, как стартовый блок приводится в контакт с кристаллизатором. Также показаны штифт 192 и приемник 194 направляющей для выравнивания, с помощью которых конический штифт может использоваться для выравнивания стартового блока 115 с кристаллизатором 105 для непрерывного литья, по мере того, как они входят в контакт друг с другом. На фиг. 11 показан другой пример осуществления элемента для выравнивания или направляющей для выравнивания, который содержит датчик 196 близости, который может действовать совместно с одним или большим количеством исполнительных устройств для перемещения стартового блока 115 для выравнивания с кристаллизатором 105 для непрерывного литья на основе сигнала от датчика 196 близости. Исполнительное устройство может быть встроено в тот же элемент, что и датчик 196 близости, или может быть расположено удаленно от него. Помимо датчика близости, для обнаружения смещения выравнивания между кристаллизатором и стартовым блоком может использоваться датчик изображения. Датчик изображения может захватывать изображение одного или обоих из стартового блока и кристаллизатора и идентифицировать смещение выравнивания, вдоль которого должен перемещаться стартовый блок, чтобы выровняться с кристаллизатором. Также может быть выполнено ручное выравнивание кристаллизатора 105 для непрерывного литья со стартовым блоком 115, поскольку система выравнивания позволяет перемещать стартовый блок по обеим осям плоскости для выравнивания с использованием силы, существенно меньшей, чем сила, которая потребовалась бы для перемещения стартового блока, когда он поддерживается с помощью поддерживающих поверхностей стартового блока. Силы, необходимые для перемещения стартового блока 115, когда он поддерживается с помощью опорных узлов, могут быть очень низкими и могут быть обеспечены с относительной легкостью. И наоборот, когда стартовый блок поддерживается с помощью поддерживающих поверхностей стартового блока, перемещение может быть очень затруднено, и силы, необходимые для выполнения такого перемещения, могут быть больше, чем обычно может прикладывать пользователь вручную. Сила ниже предварительно заданного порога может использоваться для перемещения стартового блока 115, поддерживаемого опорными узлами, в обоих из двух ортогональных направлений относительно платформы 120, в то время как сила ниже предварительно заданного порога не будет перемещать стартовый блок относительно платформы, когда опорные узлы находятся в опущенном, втянутом положении.

После завершения выравнивания стартовый блок может быть опущен на поддерживающие пластины стартового блока, которые могут иметь поверхность с высоким или относительно высоким коэффициентом трения, так что стартовый блок больше не перемещается относительно платформы. Поверхность с высоким коэффициентом трения может содержать металлическую поверхность, которая может быть текстурированной, или поверхность с добавленной текстурой, такую как вкладыш с высоким коэффициентом трения или покрытие, которое содержит отделку с высоким коэффициентом трения.

Можно привести в действие один или большее количество зажимов, чтобы зажать стартовый блок на месте после завершения выравнивания. Зажимание стартового блока на месте дополнительно предотвращает перемещение стартового блока, которое может повредить кристаллизатор или литую деталь или процесс. Каждый стартовый блок, поддерживаемый платформой, может иметь индивидуальную систему для выравнивания, или в некоторых вариантах осуществления, в которых кристаллизаторы находятся в фиксированных положениях относительно друг друга, стартовые блоки могут быть соединены с одинаковыми фиксированными положениями относительно друг друга, что требует выравнивания совокупности стартовых блоков одновременно.

Как описано выше в отношении фиг. 7, платформа 120 может содержать соединения 160 для подключения к источнику энергии для системы выравнивания. В то время как вышеописанные варианты осуществления содержат пневматический источник энергии, с помощью которого сжатый воздух и/или вакуум могут подаваться в систему выравнивания через соединения 160, варианты осуществления могут содержать гидравлический источник, в котором гидравлическое давление передается к системе выравнивания через соединения 160. Необязательно система выравнивания может быть электромеханической, в результате чего соединения могут содержать силовые соединения для получения электричества для питания системы выравнивания. Поскольку система выравнивания необходима только перед началом процесса литья, систему выравнивания необходимо снабжать энергией только тогда, когда она находится в верхней части литейной ямы 150, как показано на фиг. 5. Таким образом, соединения 160 могут входить в зацепление с ответными соединениями, расположенными рядом с рамой 109 кристаллизатора, а в некоторых случаях могут быть прикреплены к раме кристаллизатора. Например, соединения могут быть пневматическими врезными фитингами, при этом в верхней части хода платформы соединения 160 входят в зацепление с соответствующими врезными фитингами для подачи воздуха в систему выравнивания. Когда платформа 120 опускается в литейную яму 150, соединения 160 с врезными фитингами могут вытягиваться из соответствующих соединений, тем самым высвобождая пневматический источник из системы выравнивания.

Примеры вариантов осуществления, описанные выше, включают перемещение стартового блока 115 относительно кристаллизатора 105 для непрерывного литья для выравнивания. Однако, варианты осуществления могут содержать кристаллизатор 105 для непрерывного литья, который имеет возможность перемещения относительно стационарного стартового блока 115 для выравнивания. На фиг. 12 показан такой пример варианта осуществления, в котором рама 109 кристаллизатора для непрерывного литья поддерживает кристаллизаторы 105 для непрерывного литья, при этом кристаллизаторы для непрерывного литья могут быть выровнены со стартовыми блоками.

На фиг. 13 проиллюстрирован другой пример варианта осуществления, в котором кристаллизатор 105 для непрерывного литья имеет возможность перемещения относительно стационарного стартового блока 115 для выравнивания. Кристаллизатор 105 для непрерывного литья на фиг. 13 для простоты иллюстрации показан без стартового блока, и хотя на фиг. 12 показаны два кристаллизатора 105 для непрерывного литья в раме 109 кристаллизатора, фиг. 13 содержит только один кристаллизатор 105 для непрерывного литья. Варианты осуществления могут содержать большее количество кристаллизаторов для непрерывного литья в раме в зависимости от вместимости литейной ямы или потребностей пользователя. Однако специалисту в данной области техники будет понятно, что система выравнивания в соответствии с фиг. 13-16 может быть реализована для любого количества кристаллизаторов. Как показано, кристаллизатор 105 для непрерывного литья находится внутри рамы 109 кристаллизатора, зажатый на месте с помощью зажимных элементов 214, которые приводятся в действие цилиндрами 220, которые могут быть пневматическими, гидравлическими или электромеханическими.

На фиг. 14 проиллюстрирована часть рамы 109 кристаллизатора с кристаллизатором 105 для непрерывного литья. Рама 109 кристаллизатора проиллюстрированного варианта осуществления содержит опорные узлы 202, которые имеют возможность перемещения между поднятым положением и опущенным положением. В поднятом положении, показанном на фиг. 14, кристаллизатор 105 для непрерывного литья может поддерживаться опорными узлами 202. В поднятом положении опорные узлы 202 расположены таким образом, что опоры 206 выступают над верхней поверхностью 209 рамы 109 кристаллизатора, а кристаллизатор 105 для непрерывного литья поддерживается на опорах 206. Кристаллизатор для непрерывного литья, поддерживаемый рамой 109 кристаллизатора, поднимается от верхней поверхности 209 рамы кристаллизатора в ответ на то, что опорные узлы 202 перемещаются в поднятое положение, так что кристаллизатор для непрерывного литья поддерживается опорами 206.

Опорные узлы 202 проиллюстрированного варианта осуществления содержат вал 204, который проходит от опорного узла и перемещается вместе с опорным узлом между поднятым положением и опущенным положением. Вал 204 проходит через отверстие кристаллизатора 105 для непрерывного литья таким образом, что опоры 206 в поднятом положении входят в зацепление с кристаллизатором для непрерывного литья вокруг этого отверстия. На фиг. 15 проиллюстрирован вид сверху угла кристаллизатора 105 для непрерывного литья с валом 204 опорного узла 202, выступающим через отверстие 210 кристаллизатора 105 для непрерывного литья. Как показано, отверстие 210 имеет меньший диаметр, чем опорная область опор 206, так что кристаллизатор для непрерывного литья будет поддерживаться опорами, а вал 204 имеет пространство внутри отверстия 210 для обеспечения выравнивания.

На вал 204 крепится зажимной элемент 214, как показано на фиг. 16, при удаленном кристаллизаторе 105 для непрерывного литья. Зажимной элемент 214 является съемным для удаления кристаллизатора 105 для непрерывного литья с рамы 109 кристаллизатора. В целом зажимной элемент 214 будет собран с валом 204, когда кристаллизатор 205 для непрерывного литья находится в положении на верхней поверхности 209 рамы 109 кристаллизатора. Когда зажимной элемент 214 установлен на место, а опорные узлы находятся в поднятом положении, кристаллизатор 105 для непрерывного литья имеет возможность перемещения относительно рамы 109 кристаллизатора в двух ортогональных направлениях в плоскости, определяемой опорными узлами. Когда кристаллизатор 105 для непрерывного литья поддерживается опорами 206 опорных узлов 202, кристаллизатор для непрерывного литья может легко перемещаться в ортогональных направлениях с силами ниже предварительно заданного порога. Это позволяет выровнять кристаллизатор 105 для непрерывного литья с соответствующим стартовым блоком 115.

После завершения выравнивания кристаллизатора 105 для непрерывного литья со стартовым блоком 115 опорные узлы 202 могут быть перемещены в опущенное, втянутое положение, в котором они опускаются в раму 109 кристаллизатора, а опоры 206 выходят из зацепления с кристаллизатором 105 для непрерывного литья. Это может быть выполнено с использованием цилиндров 220, как описано выше в отношении вышеупомянутого варианта осуществления. Также, как отмечалось выше, пневматические цилиндры могут содержать быстродействующие выпускные клапаны, которые позволяют опускать опорные узлы 202 с относительно высокой скоростью, так что выравнивание не нарушается во время втягивания. Как только опорные узлы 202 опущены, кристаллизатор 105 для непрерывного литья опирается на раму 109 кристаллизатора с относительно высокой степенью трения между рамой кристаллизатора и кристаллизатором для непрерывного литья. В этом положении силы ниже пороговой силы, которая была бы достаточной для перемещения кристаллизатора для непрерывного литья, поддерживаемого опорами, являются недостаточными для перемещения кристаллизатора для непрерывного литья относительно рамы кристаллизатора.

По мере того, как опорные узлы опускаются, зажимной элемент 214, который больше, чем отверстие 210 кристаллизатора для непрерывного литья, зажимает кристаллизатор для непрерывного литья между зажимным элементом 214 и рамой 109 кристаллизатора. Это зажимное усилие приводит кристаллизатор 105 для непрерывного литья в зацепление с рамой кристаллизатора с силой, превышающей вес только кристаллизатора для непрерывного литья, тем самым дополнительно закрепляя выровненное положение кристаллизатора для непрерывного литья.

Многие модификации и другие варианты осуществления изобретений, изложенные в настоящем документе, придут на ум специалисту в данной области техники, к которой относятся эти изобретения, с учетом принципов, представленных в предшествующих описаниях и связанных с ними графических материалах. Следовательно, следует понимать, что изобретения не должны ограничиваться конкретными раскрытыми вариантами осуществления и что модификации и другие варианты осуществления предназначены для включения в объем прилагаемой формулы изобретения. Хотя в настоящем документе используются конкретные термины, они используются только в общем и описательном смысле, а не в целях ограничения.

Изобретение относится к непрерывному литью металла. Система выравнивания кристаллизатора для непрерывного литья, поддерживаемого рамой, со стартовым блоком (115) содержит по меньшей мере один опорный узел (164). Опорный узел содержит по меньшей мере одну шариковую передающую опору и имеет возможность перемещения с помощью подъемного механизма между опущенным и поднятым положениями. В поднятом положении опорный узел зацепляет стартовый блок шариковой опорой для его поддержки и обеспечения перемещения стартового блока для выравнивания его с кристаллизатором. В опущенном положении опорный узел выходит из зацепления со стартовым блоком. Обеспечивается повторяемое и точное выравнивание кристаллизатора для непрерывного литья со стартовым блоком для герметизации полости кристаллизатора на ее дне и предотвращения утечек металла. 3 н. и 10 з.п. ф-лы, 16 ил.

1. Система выравнивания кристаллизатора для непрерывного литья, поддерживаемого рамой кристаллизатора, со стартовым блоком, содержащая:

по меньшей мере один опорный узел, содержащий по меньшей мере одну шариковую передающую опору, причем по меньшей мере один опорный узел имеет возможность перемещения с помощью подъемного механизма между опущенным положением и поднятым положением, при этом по меньшей мере один опорный узел в поднятом положении входит в зацепление со стартовым блоком на упомянутой по меньшей мере одной шариковой передающей опоре и поддерживает его, причем по меньшей мере один опорный узел в поднятом положении обеспечивает возможность перемещения стартового блока для выравнивания с кристаллизатором для непрерывного литья с помощью силы со значением меньше предварительно заданного порога, при этом в опущенном положении по меньшей мере один опорный узел выходит из зацепления со стартовым блоком, причем в ответ на то, что по меньшей мере один опорный узел находится в опущенном положении, стартовый блок не имеет возможности перемещения с помощью силы со значением меньше предварительно заданного порога, требуемого для перемещения стартового блока при нахождении опорного узла в поднятом положении.

2. Система по п. 1, дополнительно содержащая по меньшей мере один пневматический цилиндр, при этом по меньшей мере один опорный узел перемещается между поднятым положением и опущенным положением с помощью по меньшей мере одного пневматического цилиндра.

3. Система по п. 1, дополнительно содержащая направляющую для выравнивания, расположенную между стартовым блоком и кристаллизатором для непрерывного литья, при этом направляющая для выравнивания вызывает перемещение стартового блока относительно кристаллизатора для непрерывного литья в ответ на то, что стартовый блок поддерживается с помощью по меньшей мере одного опорного узла и стартовый блок входит в зацепление с кристаллизатором для непрерывного литья.

4. Система по п. 1, отличающаяся тем, что дополнительно содержит платформу, определяющую поддерживающую поверхность, причем в ответ на то, что по меньшей мере один опорный узел находится в опущенном положении, стартовый блок поддерживается с помощью поддерживающей поверхности, и при этом в ответ на то, что по меньшей мере один опорный узел находится в поднятом положении, стартовый блок поддерживается с помощью по меньшей мере одного опорного узла.

5. Система по п. 4, отличающаяся тем, что в ответ на то, что по меньшей мере один опорный узел расположен в поднятом положении, стартовый блок, поддерживаемый с помощью опорного узла, имеет возможность перемещения в плоскости, в которой размещен опорный узел, по двум ортогональным осям относительно платформы в ответ на силы вдоль любой оси с первым значением, при этом в ответ на то, что по меньшей мере один опорный узел расположен в опущенном положении, стартовый блок поддерживается с помощью упомянутой поддерживающей поверхности и не имеет возможности перемещения по двум ортогональным осям относительно платформы в ответ на силы вдоль любой оси с первым значением.

6. Система по п. 5, дополнительно содержащая зажим, входящий в зацепление со стартовым блоком, причем в ответ на перемещение по меньшей мере одного опорного узла в опущенное положение зажим прикладывает силу к стартовому блоку, при этом в ответ на приложение силы от зажима сила стартового блока на упомянутую поддерживающую поверхность больше, чем вес стартового блока.

7. Способ выравнивания кристаллизатора для непрерывного литья со стартовым блоком, включающий:

выдвижение по меньшей мере одного опорного узла, содержащего по меньшей мере одну шариковую передающую опору, в поднятое положение с помощью подъемного механизма, при этом по меньшей мере один опорный узел в поднятом положении входит в зацепление со стартовым блоком на упомянутой по меньшей мере одной шариковой передающей опоре и поддерживает его;

выравнивание стартового блока с кристаллизатором для непрерывного литья; и

втягивание по меньшей мере одного опорного узла в опущенное положение с помощью подъемного механизма, при этом по меньшей мере один опорный узел в опущенном положении выходит из зацепления со стартовым блоком,

причем в ответ на то, что стартовый блок входит в зацепление с по меньшей мере одним опорным узлом и поддерживается им, силы, в плоскости, в которой размещен опорный узел, вдоль двух ортогональных направлений, со значением ниже первого значения, перемещают стартовый блок относительно по меньшей мере одного опорного узла, и

при этом в ответ на то, что стартовый блок выходит из зацепления с по меньшей мере одним опорным узлом, силы, в плоскости, в которой размещен опорный узел, вдоль двух ортогональных направлений, со значением ниже первого значения, требуемого для перемещения стартового блока при нахождении опорного узла в поднятом положении, не перемещают стартовый блок относительно по меньшей мере одного опорного узла.

8. Способ по п. 7, отличающийся тем, что выравнивание стартового блока с кристаллизатором для непрерывного литья включает:

перемещение стартового блока в плоскости, в которой размещен опорный узел, вдоль двух ортогональных направлений относительно кристаллизатора для непрерывного литья.

9. Способ по п. 8, отличающийся тем, что перемещение стартового блока в плоскости, в которой размещен опорный узел, вдоль двух ортогональных направлений относительно кристаллизатора для непрерывного литья выполняется с помощью направляющей для выравнивания, расположенной между стартовым блоком и кристаллизатором для непрерывного литья.

10. Способ по п. 7, дополнительно включающий:

зажимание стартового блока в закрепленном положении в ответ на втягивание по меньшей мере одного опорного узла в опущенное положение.

11. Способ по п. 10, отличающийся тем, что зажимание стартового блока в закрепленном положении в ответ на втягивание по меньшей мере одного опорного узла в опущенное положение включает зажимание стартового блока на платформе в литейной яме системы кристаллизатора для непрерывного литья.

12. Система выравнивания для выравнивания стартового блока с кристаллизатором для непрерывного литья, поддерживаемым рамой кристаллизатора, содержащая:

опорный узел, содержащий по меньшей мере одну шариковую передающую опору, имеющую опорную поверхность;

подъемный механизм, при этом подъемный механизм выполнен с возможностью перемещения опорного узла между опущенным положением, в котором опорная поверхность утоплена ниже поддерживающей поверхности, и поднятым положением, в котором опорная поверхность выступает за поддерживающую поверхность, при этом опорный узел выполнен с возможностью зацепления со стартовым блоком или кристаллизатором для непрерывного литья и поддержания его в поднятом положении; и

зажимной механизм, выполненный с возможностью закрепления одного из стартового блока или кристаллизатора для непрерывного литья на поддерживающей поверхности или раме кристаллизатора, соответственно, когда подъемный механизм перемещает опорный узел в опущенное положение.

13. Система по п. 12, отличающаяся тем, что опорный узел в поднятом положении выполнен с возможностью поддержания кристаллизатора для непрерывного литья на упомянутой по меньшей мере одной шариковой передающей опоре и обеспечения возможности перемещения кристаллизатора для непрерывного литья относительно стартового блока с силой, по существу меньшей, чем сила, требуемая для перемещения стартового блока с опорным узлом в опущенном положении.

| US 5634511 A1, 03.06.1997 | |||

| US 3957105 A1, 18.05.1976 | |||

| US 5634511 A1, 03.06.1997 | |||

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯМЕТАЛЛОВ | 1972 |

|

SU428845A1 |

| US 3318366 A1, 09.05.1967 | |||

| Устройство для выставки кристаллизатора по технологической оси | 1985 |

|

SU1359058A1 |

| СОЕДИНЕНИЯ И КОМПОЗИЦИИ ДЛЯ ДОСТАВКИ АКТИВНЫХ СРЕДСТВ | 1999 |

|

RU2233835C2 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2021870C1 |

| ЛИТЬЕ РАСПЛАВЛЕННОГО МЕТАЛЛА В ПОЛОСТЬ КРИСТАЛЛИЗАТОРА, ОТКРЫТУЮ С КОНЦОВ | 1998 |

|

RU2206427C2 |

Авторы

Даты

2023-10-23—Публикация

2020-12-11—Подача