Изобретение относится к металлургии и литейному производству по изготовлению полых литых металлических заготовок.

Изготовление полой литой металлической заготовки осуществляется путем заливки жидкого металла в подготовленную форму, выдержки залитого металла в форме, которую осуществляют только до образования затвердевшей корочки с толщиной стенки, заданной конструкцией заготовки, после чего проводят слив остатков жидкого металла, а в образовавшуюся полость подают дозированную порцию легкоиспаряемой жидкости с одновременной герметизацией формы, выдержкой до полного затвердевания заготовки под давлением, после чего проводят разгерметизацию формы и удаляют заготовку.

Наиболее близким к заявленному способу изготовления полой литой металлической заготовки является способ, включающий в себя заливку формы жидким расплавом, выдержку залитой формы для затвердевания в ней полой заготовки с применением стержней, извлечение остывшей отливки из полости формы (Специальные способы литья. Степанов Ю.А., и др. М: Машиностроение, 1970, стр. 97-105).

Недостатком такого способа является невысокое качество получаемой заготовки.

Технический результат, получаемый при осуществлении изобретения, заключается в получении качественной заготовки сложной конфигурации.

Ограничительные признаки: заливку жидкого металла осуществляют в подготовленную форму, выдержку металла в залитой форме, извлечение остывшей отливки из полости формы.

Отличительные признаки: выдержку залитого металла в форму осуществляют только до образования затвердевшей корочки с толщиной стенки, заданной конструкцией заготовки, после чего проводят слив остатков жидкого металла, а в образовавшуюся полость подают дозированную порцию легкоиспаряемой жидкости с одновременной герметизацией формы, выдержкой до полного затвердевания заготовки под давлением, после чего проводят разгерметизацию формы и удаляют заготовку.

Причинно-следственная связь между совокупностью признаков заявляемого способа и достигаемым техническим результатом достигается в следующем.

При охлаждении жидкого металла на стенках формы нарастает корочка кристаллизующегося металла. После удаления остатков жидкого металла из формы и ввода в ее полость легкоиспаряемой жидкости, образуется пар, который в герметичной форме создает необходимое гидростатическое давление, посредством которого осуществляется деформация (упрочнение) внутренней поверхности затвердевшей корочки до требуемой величины, и получения тем самым упрочненной внутренней поверхности.

Способ изготовления полых литых металлических заготовок осуществляется следующим образом.

Жидкий металл заливается в подготовленную разъемную форму, внутренняя поверхность которой обработана противоадгезионным покрытием (например, напылением карбидом титана - TiC), выдерживается в ней до получения затвердевшей корочки требуемой величины. После этого остатки жидкого металла удаляются, к литниковой чаше формы устанавливается устройство, обеспечивающее герметизацию формы и осуществляющее дозированную подачу легкоиспаряемой жидкости в полость формы. Жидкость, поступающая в полость герметичной формы, в которой затвердевшая корочка имеет температуру несколько сотен градусов, испаряется, реализуя внутреннее давление в сотни атмосфер, под действием которого металл корочки упрочняется, увеличивается его плотность, а значит и качество металла изготавливаемой заготовки.

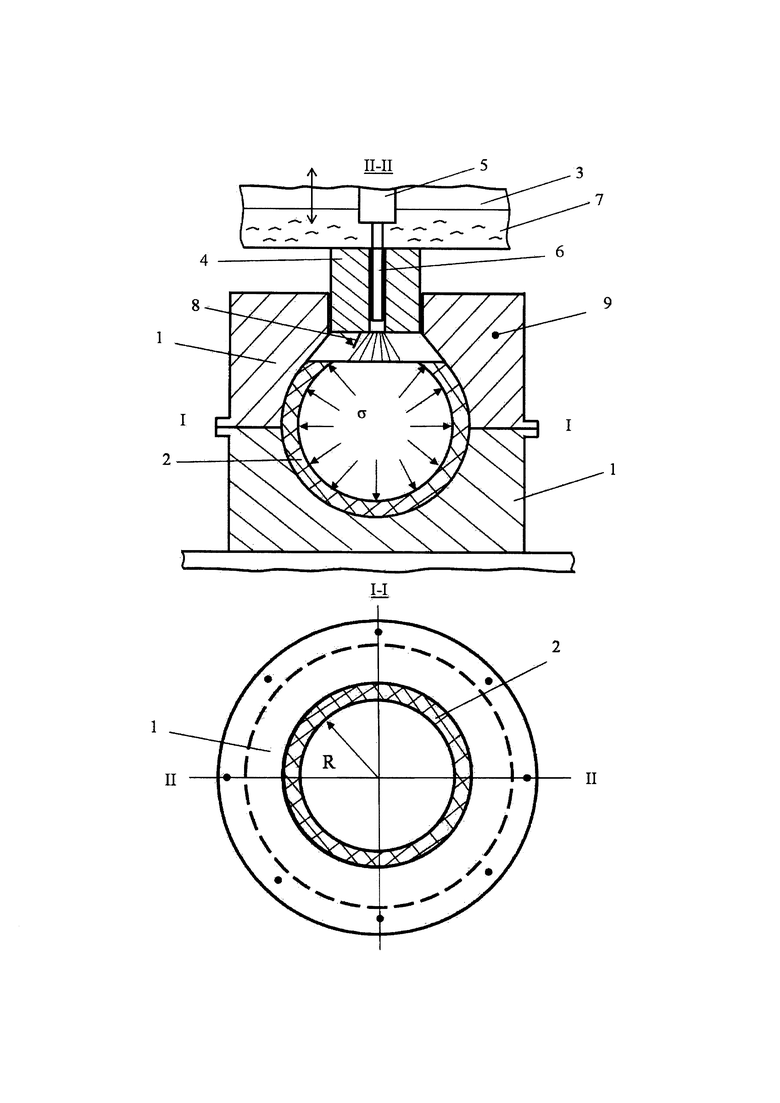

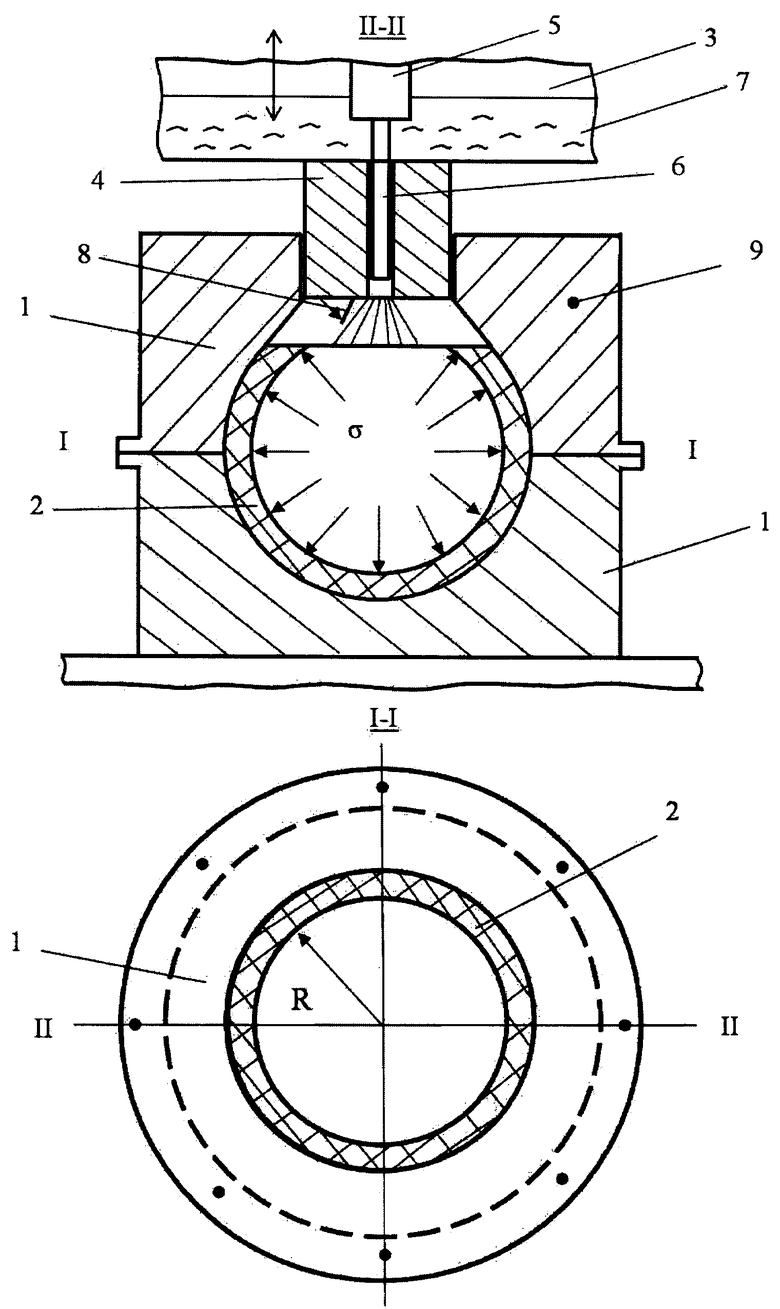

Приведем пример реализации такого способа при изготовлении шаровой опоры (чертеж).

После заливки жидкого металла (стали) в разъемную форму 1, в которой образовалась затвердевшая корочка 2 требуемой толщины, ее (форму) помещают под устройство 3, реализующее герметизацию формы 1 штоком 4 и подвижным пуансоном 5, имеющим наконечник 6. Пуансон 5 поднимается вверх до жидкости 7, заполняет цилиндрическую полость в штоке 4, которая закрыта клапаном 8. При движении вниз цилиндрический наконечник 6 входит в цилиндрическую полость штока 4 и происходит впрыскивание легкоиспаряемой жидкости в полость разъемной формы 1, в которой сформировалась корочка 2, имеющая температуру кристаллизации застывающего металла. Испаряясь, жидкость создает гидростатическое давление на корочку, которое контролируется датчиками 9, установленными в теле разъемной формы. При необходимости данная процедура (заливка, впрыскивание жидкости) может производиться многократно до требуемого результата.

В данном процессе для получения пустотелой внутренней поверхности не требуется применение стержней, которые обязательны к применению в прототипе.

Так, например: Возьмем R=4 см - радиус внутренней поверхности получаемой заготовки.

Объем внутренней шаровой полости:

Физические характеристики:

Воздух: плотность γ0=1 кг/м3 = 10-6 кг/см3 при давлении Р0=1 атм = 1 кг/см2 и температуре t0 = 20°С.

Вода: плотность γ=1 г/см3 при t0 = 20°С.

Таким образом, 1 г воды, испаряясь, займет объем V0=103 см3.

По закону Бойля-Мариотта

где Т(°K)=t+273.

Примем, что один впрыск воды составляет 100 мл = 100 г;

Температура кристаллизации стали 1450°С. Примем, что пар от испарения воды нагревается до 500°С.

Тогда имеем: Р0 = 1 атм, V0 = 100⋅103 см3, Т0 = 293°K, V = 268 см3, Т = 773°K.

Значит, давление на закристаллизовавшуюся корочку будет 984 атм или 9,84 кг/мм2, а это давление горячей пластической деформации стали, что приводит к повышению плотности металла заготовки.

Если принять, что диаметр наконечника для ввода жидкости в форму составляет 6 мм, то давление на пуансон составит ≈ 280 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полой литой металлокерамической заготовки | 2022 |

|

RU2789526C1 |

| Способ литья с кристаллизацией под давлением | 2022 |

|

RU2806789C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления | 1981 |

|

SU996089A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2024 |

|

RU2835505C1 |

| Способ получения отливок в оболочковой форме и литейная форма для его осуществления | 1984 |

|

SU1197767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

Изобретение относится к области литейного производства. Способ изготовления полой литой металлической заготовки включает заливку формы жидким расплавом, выдержку залитой формы для затвердевания в ней заготовки, извлечение остывшей отливки из полости формы. Залитый металл в форме выдерживают до образования затвердевшей корочки с толщиной стенки, заданной конструкцией заготовки. Остаток жидкого металла сливают, а в образовавшуюся в отливке полость подают дозированную порцию легкоиспаряемой жидкости и одновременно герметизируют форму. До полного затвердевания заготовку выдерживают под давлением паров легкоиспаряемой жидкости, после чего проводят разгерметизацию формы и удаляют заготовку. Пар в герметичной форме создает необходимое гидростатическое давление, посредством которого осуществляется деформация и упрочнение внутренней поверхности затвердевшей корочки до требуемой величины. Обеспечивается получение качественной заготовки сложной конфигурации. 1 з.п. ф-лы, 1 пр.

1. Способ изготовления полой литой металлической заготовки, включающий заливку формы жидким расплавом, выдержку залитой формы для затвердевания в ней заготовки, извлечение остывшей отливки из полости формы, отличающийся тем, что выдержку залитого металла в форму осуществляют только до образования затвердевшей корочки с толщиной стенки, заданной конструкцией заготовки, после чего проводят слив остатков жидкого металла, а в образовавшуюся полость подают дозированную порцию легкоиспаряемой жидкости с одновременной герметизацией формы, выдержкой до полного затвердевания заготовки под давлением, после чего проводят разгерметизацию формы и удаляют заготовку.

2. Способ по п. 1, отличающийся тем, что заливку формы, выдержку залитого металла до образования затвердевшей корочки, слив остатков жидкого металла, подачу легкоиспаряемой жидкости с одновременной герметизацией формы, выдержкой до полного затвердевания заготовки под давлением, разгерметизацию формы производят многократно.

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| Установка для литья оболочковых металлических стержней | 1975 |

|

SU549248A1 |

| СТАНОК ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1930 |

|

SU21867A1 |

| AU 2004376 A, 01.06.1978 | |||

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

Авторы

Даты

2022-10-26—Публикация

2022-06-29—Подача