Изобретение относится к металлургии и литейному производству по изготовлению металлических отливок.

Изготовление литой металлической отливки осуществляется путем дозированной подачи испаряющейся жидкости в незаполненную часть объема формы после заливки жидкого металла с обеспечением образования газового давления в свободном объеме формы, после чего осуществляют выдержку под образовавшимся давлением до полного затвердевания формирующейся отливки, далее проводят разгерметизацию формы и удаление отливки. В качестве жидкости, обеспечивающей образование газового давления, используется как испаряющаяся, так и воспламеняющаяся или выгорающая жидкость.

Известен способ, включающий заливку расплава под действием гравитационной силы в пресс-форму, ввода в нее пуансона, которым осуществляется окончательное оформление контура отливки с последующим уплотнением (выдержка под давлением) до полного затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки (Специальные способы литья. Степанов Ю.А., и др. М.: Машиностроение, 1970, стр. 97-105).

Недостатком такого способа является громозкость оборудования, недостаточное давление, ограниченная номенклатура получаемых отливок.

Ближайшим аналогом можно считать способ литья металла с кристаллизацией под давлением, раскрытый в источнике RU 2782365 С1, B22D 15/00, 26.10.2022.

Технический результат, получаемый при осуществлении предложенного изобретения, заключается в получении качественной заготовки сложной конфигурации и практически не ограниченной номенклатуры.

Ограничительные признаки: заливку жидкого металла осуществляют в подготовленную форму, выдержку залитого в форму металла под давлением, извлечение остывшей отливки из полости формы.

Отличительные признаки: выдержку залитого в форму металла до полного остывания осуществляют под образовавшимся газовым давлением, образованным испарением или сгоранием введенной в герметичную форму жидкости.

Причинно-следственная связь между совокупностью признаков заявляемого способа и достигаемым результатом достигается в следующем.

После заливки жидкого металла в подготовленную форму и ее герметизации, внутрь формы в ее незаполненную часть объема дозированно подают жидкость, которая, испаряясь или сгорая, образует газовое давление в свободном объеме формы, распространяющееся на весь объем жидкого металла.

Происходит заполнение узких участков формы, уплотнение кристаллизующегося в форме металла, рост центров кристаллизации и, следовательно, получение качественной отливки. Дозированная подача жидкости внутрь формы может осуществляться в течение всего процесса кристаллизации жидкого металла.

Способ литья металла с кристаллизацией под давлением осуществляется следующим образом.

Жидкий металл заливается в подготовленную разъемную форму, внутренняя поверхность которой обработана противоадгезионным покрытием. Это могут быть изложницы для получения многотонных слитков или формы для мелких деталей: бронежилетов, элементов планера, казенника для орудий и т.д., форма герметизируется и в нее (верхний незаполненный металлом объем) подается дозированно жидкость, которая, испаряясь или сгорая, создает внутри формы газовое давление.

В отличие от аналога, где давление порядка 100 МПа, давление в предлагаемом варианте может быть 1000 и более МПа. При этом величиной давления можно легко управлять в процессе кристаллизации за счет датчиков, клапанов и форсунок в крышке формы.

После полного охлаждения отливки форму разгерметизируют и извлекают остывшую отливку.

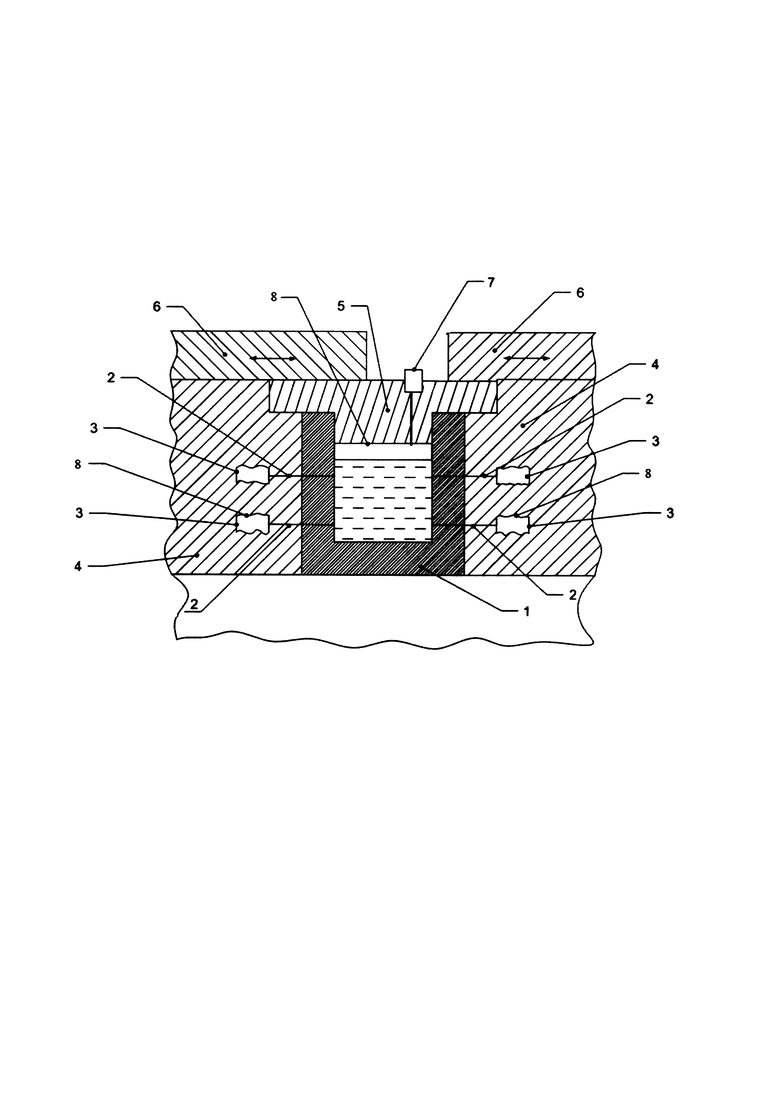

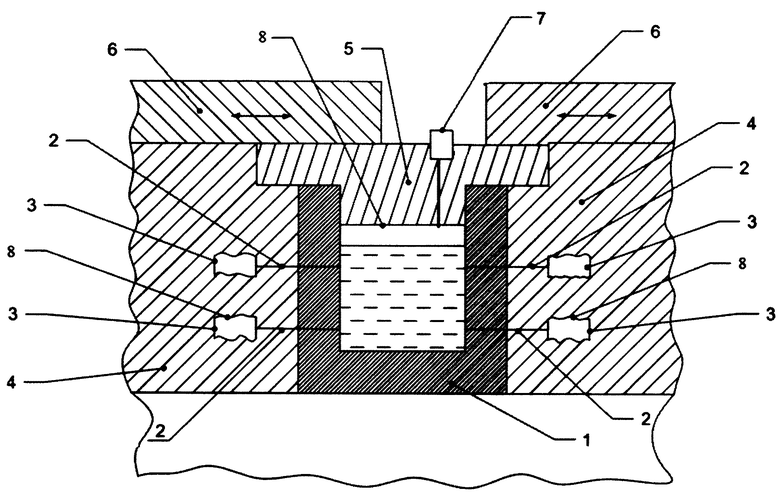

Приведем пример реализации такого способа при изготовлении металлической отливок (чертеж).

Осуществляется заливка жидкого металла в стояк 1, из которого по каналам 2 поступает в формы 3, находящиеся в разъемной матрице 4. Матрица при необходимости может быть разогрета до заданной температуры, чтобы не было кристаллизации металла в каналах и в формах. Стояк герметизируют крышкой 5 и задвижным устройством 6. После этого через форсунку 7 впрыскивается дозированный объем жидкости, например, воды, которая, испаряясь, создает гидростатическое давление, как в стояке, так и в форме с жидким металлом.

Давление под крышкой и в формах контролируется датчиками 8.

Если принять, что впрыскивается жидкость объемом Vж, то испаряясь, она займет объем V0=Vж⋅103.

Физические характеристики:

Воздух: плотность γ0=1 кг/м3=10-6 кг/см3 при давлении Р0=1 атм=1 кг/см2 и температуре t0=20°С.

Вода: плотность γ=1 гр/см3 при t0=20°С.

Таким образом, 1 гр. воды, испаряясь, займет объем V0=103 см3.

По закону Бойля-Мариотта

,

,

где T(°K)=t+273.

Примем, что объем между крышкой и жидким металлом Vп, а объем впрыскиваемой жидкости Vж=0,5Vп. Положим, что разливаем сталь. Температура кристаллизации стали 1450°. Примем, что пар от испарения воды нагревается до 500°С.

Тогда имеем Р0=1атм.; V0=0,5Vп⋅103; Т0=293°К, V=Vп; T=773°К

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полой литой металлической заготовки | 2022 |

|

RU2782365C1 |

| Способ изготовления полой литой металлокерамической заготовки | 2022 |

|

RU2789526C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2024 |

|

RU2835505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

Изобретение относится к области литейного производства. Способ литья металла с кристаллизацией под давлением включает заливку подготовленной формы (3) жидким металлом, подачу в нее испаряющейся жидкости, герметизацию формы, кристаллизацию металла под давлением и извлечение отливки из формы после охлаждения. Испаряющуюся жидкость дозированно подают в незаполненную часть объема формы после заливки жидкого металла. Под газовым давлением, образующимся в свободном объеме формы в результате испарения указанной жидкости, выдерживают металл до полного затвердевания формирующейся отливки. Указанная выдержка способствует заполнению узких участков формы, уплотнению кристаллизующегося в форме металла, росту центров кристаллизации и, следовательно, получению качественной отливки. Обеспечивается получение качественной заготовки сложной конфигурации и практически не ограниченной номенклатуры. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ литья металла с кристаллизацией под давлением, включающий заливку подготовленной формы жидким металлом, подачу в нее испаряющейся жидкости, герметизацию формы, кристаллизацию металла под давлением и извлечение отливки из формы после охлаждения, отличающийся тем, что испаряющуюся жидкость дозированно подают в незаполненную часть объема формы после заливки жидкого металла с обеспечением образования газового давления в свободном объеме формы, после чего осуществляют выдержку под образовавшимся давлением до полного затвердевания формирующейся отливки, далее производят разгерметизацию формы и удаление отливки.

2. Способ по п. 1, отличающийся тем, что в качестве жидкости, обеспечивающей образование газового давления, используют воспламеняющуюся или выгорающую жидкость.

| Способ изготовления полой литой металлической заготовки | 2022 |

|

RU2782365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| Буферная емкость парогенератора с жидкометаллическим теплоносителем | 1974 |

|

SU567893A1 |

| Установка для литья оболочковых металлических стержней | 1975 |

|

SU549248A1 |

| AU 2004376 A, 01.06.1978 | |||

| Устройство для кристаллизации под давлением | 1977 |

|

SU770653A1 |

| ПЙЧЕСКЛЯ 5И1 —-'- IfllБЙБЛйОТЕ!{А'Институт горного дела им. А. А. СкочинскогоrTi;Tl~'-5'."'-!'i_ I; А I ^i< i ;ix- | 0 |

|

SU255158A1 |

| СПОСОБ ЗАЩИТЫ СЕТЕЙ ПОСТОЯННОГО ТОКА | 0 |

|

SU256027A1 |

Авторы

Даты

2023-11-07—Публикация

2022-12-29—Подача