Изобретение относится к области металлургии, а именно, к составу гранулируемого жаропрочного сплава на никелевой основе, получаемого прямым горячим изостатическим прессованием (ГИП) гранул с последующей термической обработкой, закалочным охлаждением и старением. Данный сплав предназначен для изготовления критических деталей ГТД и ЖРД и для применения в других деталях, эксплуатирующийся длительное время при температурах выше 500°С с рабочей температурой до 750°С, или используемых кратковременно при температурах до 800°С.

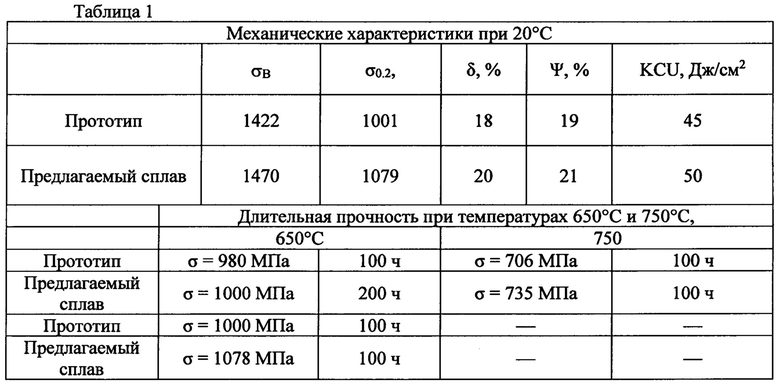

Особенностью сплава является его относительно высокая пластичность при комнатной и рабочих температурах:

- при комнатной температуре σВ≥1422 МПа, σ0.2≥1000 Мпа, δ≥18%, Ψ≥18%, КCU≥39 Дж/см2.

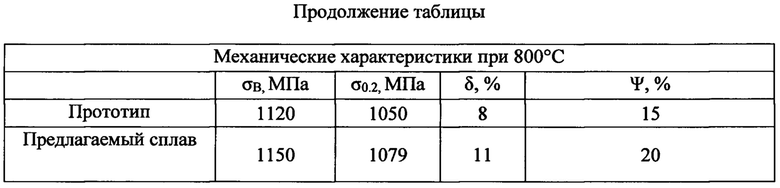

- при температуре до 800°С σВ≥1150 МПа, σ0.2≥1079 МПа, δ≥7%, Ψ≥15%;

- 100-часовая длительная прочность при температуре 650°С и σ=980-1000 МПа, при температуре 750°С и σ=667-706 МПа.

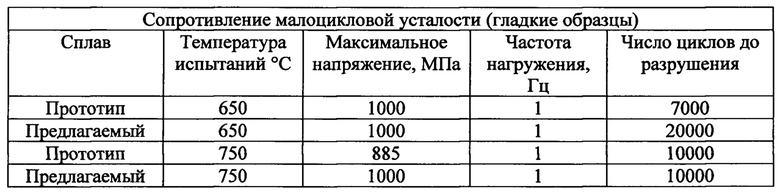

- сопротивление малоцикловой усталости (МЦУ) при температуре 650°С, σ=980 МПа и частоте нагружения f=1 Гц число циклов до разрушения N≥5000-7000 циклов.

Известным аналогом предлагаемого сплава является никелевый гранулируемый сплав ЭП741НП следующего химического состава (в масс. %):

Недостаток сплава - относительно низкие значения σB и σ0.2 при комнатной температуре 1250 МПа и 833 МПа.

Прототипом предлагаемого сплава является «Жаропрочный сплав на основе никеля» патент РФ 2160789 от 20.11.1998 года следующего химического состава (в масс. %):

Недостатком сплава-прототипа являются относительно низкие значения долговечности материала при испытаниях на длительную прочность при температурах 650°С и 750°С. При испытаниях на растяжение при температуре 800°С не обеспечиваются требуемые характеристики прочности и пластичности σB≥1150 МПа, σ0.2≥1079 МПа, δ≥7%, Ψ≥15%.

Сплав также не обеспечивает требуемое число циклов 5000-7000 при 650°С и σ≥1000 МПа до разрушения при испытаниях материала на сопротивление МЦУ.

Целью, на достижение которой направлено заявляемое изобретение, является создание новых видов ГТД (газотурбинных двигателей), ЖРД/ТРД (жидкостных ракетных двигателей), (твердотопливных ракетных двигателей) с повышенным ресурсом эксплуатации длительное время при температурах выше 500°С и/или используемых кратковременно при температурах до 800°С. Материал наряду с характеристиками прочности, долговечности и сопротивления МЦУ при комнатной и рабочей температурах должен иметь более высокие показатели пластичности и ударной вязкости.

Технический результат - повышение характеристик длительной прочности и сопротивления МЦУ при рабочих температурах в сочетании с повышенными значениями прочностных и пластических характеристик при комнатной температуре.

Предлагаемый сплав отличается от известного тем, что содержание бора, гафния, церия и циркония устанавливается ниже минимального значения и компоненты взяты в следующем соотношении, мас. %:

1. вместо содержания В 0,01-0,035 масс % (прототип) предлагается ввести содержание В от 0.006 до менее 0.019 масс. %;

2. вместо содержания Hf 0,2-1,5 масс % (прототип) предлагается ввести содержание Hf от 0.08 до менее 0.2 масс. %;

3. вместо содержания Се 0,01-0,06 масс % (прототип) предлагается ввести содержание Се от 0.001 до менее 0.05 масс. %;

4. вместо содержания Zr 0,01-0,1 масс. % (прототип) предлагается ввести содержание Zr от 0.003 до менее 0.01 масс. %;

5. Hf входит в состав карбидов (Hf, Nb, Ti)C, образующихся в процессе кристаллизации слитка при температурах двухфазной области (жидкий расплав - γ-твердый раствор) и сохраняющихся в гранулах и в компактном материале. Hf, как легирующий компонент, активно связывает избыточный углерод. Предлагаемый нижний уровень содержания Hf 0,08 масс. % является достаточным для указанной цели. Содержание Hf свыше 0,2 масс. % уменьшает пластичность сплавов и, как следствие, снижает ресурсные характеристики материала, например, сопротивление МЦУ.

6. В (бор) содержание от 0,006 до менее 0,019 мас. %, он в жаропрочных никелевых сплавах почти не влияет на прочностные свойства сплава при температурах ниже 600°С. Бор необходим для обеспечения заданного уровня долговечности образцов при испытаниях на длительную прочность при температурах 650-800°С. Эксперименты показывают, что при испытании сплава на длительную прочность предлагаемая концентрация атомов бора 0,006 масс. % достаточна для его оптимального содержания на границе зерен. Остальные атомы бора сосредоточены в боридах и карбоборидах. Образование мелких (0,3-0,8 мкм) зернограничных карбоборидов типа Ме23(В, С)6 положительно влияет на результаты испытаний, тогда как образование крупных (3-10 мкм) карбоборидов типа Ме(В, С), являющихся концентраторами напряжений, снижает показатели прочности и пластичности при комнатной температуре, а также характеристики долговечности.

7. Се (церий) содержание от 0,001 до менее 0,01 мас. %, он является одним из самых активных рафинирующих элементов, связывающих в сплаве вредные примеси S и Р. Предлагаемый нижний уровень содержания церия 0,001 мас. % является достаточным для сужения содержания S и Р что обеспечит требуемый комплекс характеристик при комнатной и рабочих температурах.

8. Zr (цирконий) содержание от 0,003 до менее 0,01 мас. %, он адсорбируется на границах зерен и положительно влияет на длительную прочность сплавов. Предлагаемый нижний уровень содержания циркония 0,003 мас. % является достаточным для обеспечения требуемого комплекса характеристик при рабочих температурах.

9. Ni (никель) - остальное.

Пример

По технологии ВИП (вакуумно-индукционная плавка) → ВДП (вакуумно-индукционный переплав) → PREP (плазменная плавка и центробежное распыление вращающейся заготовки) → ГИП (Горячее изостатическое прессование) → Термическая обработка был изготовлен и опробован сплав предлагаемого химического состава:

По аналогичной технологии был получен сплав-прототип.

Механические характеристики предлагаемого сплава и сплава-прототипа представлены в Таблице.

Из представленных данных видно, что образцы предлагаемого гранулированного сплава показали значения длительной прочности на 12% больше и число циклов при испытаниях на малоцикловую усталость (МЦУ) на 65% больше, чем в случае образцов из сплава-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-АЛЮМИНИЕВЫЙ СПЛАВ С ХОРОШЕЙ ОБРАБАТЫВАЕМОСТЬЮ | 2012 |

|

RU2568547C2 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| Жаропрочный никелевый сплав с равноосной структурой | 2022 |

|

RU2777077C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

Изобретение относится к металлургии, а именно к жаропрочным гранулируемым сплавам на никелевой основе, предназначенным для изготовления критических деталей ГТД, ЖРД и для применения в других деталях, эксплуатирующихся длительное время при температурах выше 500°С с рабочей температурой до 750°С или кратковременно при температурах до 800°С. Жаропрочный гранулируемый сплав на основе никеля содержит, мас. %: Cr 8,0-11,0, Со 14,0-18,0, W 4,5-5,9, Мо 3,0-5,5, Al 4,5-6,0, Ti 1,5-3,0, Nb 2,0-3,5, Hf от 0,08 до менее 0,2, С от 0,02 до менее 0,08, В от 0,006 до менее 0,019, Mg от 0,003 до менее 0,005, Се от 0,001 до менее 0,01, Zr от 0,003 до менее 0,01, Ni остальное. Сплав характеризуется высокими значениями механических свойств при комнатной температуре и при 800°С, а также высокой долговечностью при испытаниях на длительную прочность при 650°С и сопротивление малоцикловой усталости (МЦУ) при 650°С. 1 табл., 1 пр.

Жаропрочный гранулируемый сплав на основе никеля, содержащий хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, гафний, углерод, бор, магний, церий, цирконий при следующем соотношении компонентов, мас. %:

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2160789C2 |

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2044095C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2015 |

|

RU2590792C1 |

| WO 2017077137 A2, 11.05.2017 | |||

| CN 108441705 B, 09.06.2020 | |||

| CN 104404308 A, 11.03.2015. | |||

Авторы

Даты

2023-02-06—Публикация

2022-02-15—Подача