Изобретение относится к теплоэнергетике и химической технологии, в частности, к области теплосберегающих и энергосберегающих технологий.

Теплоаккумулирующий материал, снижающий степень переохлаждения во время затвердевания и проявляющий стабильные эксплуатационные характеристики в течение длительного теплового цикла, предназначен для запасания тепловой энергии в форме потенциальной химической энергии и ее последующего использования для получения тепла, например, для теплоснабжения. При этом большое количество тепла может выделяться в определенном температурном диапазоне в течение длительного периода времени, например, в помещении может поддерживаться комфортная температура.

Однако неорганические кристаллогидраты обычно проявляют так называемое явление переохлаждения, при котором температура начала затвердевания ниже температуры плавления. Такое явление значительно ухудшает характеристику скрытого теплоаккумулирующего материала - стабильно поглощает и выделяет тепловую энергию при постоянной температуре.

Из уровня техники известен ряд способов получения теплоаккумулирующего материала, при реализации которого используют гидраты солей кальция (например, авт. свид-во СССР №568669; Патент ЕР 1156097; Патент JPS 5796079 и др.). Недостатками теплоаккумулирующих материалов, полученных известными способами, являются недостаточная минимизация переохлаждения.

Из патента JP 0995668 известен способ получения теплоаккумулирующего материала на основе кремнезема, к которому добавляют безводный сульфат натрия, антиохлаждающий агент и сульфат бария (BaSO4). При реализации данного способа компоненты смешивают в любом порядке. Однако такой материал рекомендуется использовать только в температурном диапазоне 25-28°С.

Также из уровня техники известен ряд патентных документов, в которых описаны способы получения теплоаккумулирующих материалов на основе кристаллогидратов нитрата кальция:

- из авт. свид-ва СССР №834088 известен способ получения материала из кристаллогидратов нитратов кальция и кобальта в соотношении 45-55:55-45. Температура плавления данного материала 29.1-29.3°С, теплота плавления 128-135 Дж/г.

- из патента ЕР 1156097 и патента US 9914865 известны способы получения теплоаккумулирующих материалов на основе кристаллогидратов нитратов кальция Ca(NO3)2⋅4H2O и кадмия Се(NO3)2⋅4H2O.

Однако в указанных патентах отсутствуют данные о наличии/отсутствии у материалов фазовой сегрегации, величине динамической и кинематической вязкости, теплоемкости жидкой фазы, плотности жидкой фазы, плотности аккумулирования теплоты, и других показателей, определяющих работоспособность полученного известными способами материала.

Из патента РФ №2763288 известен способ получения теплоаккумулирующего материала с фазовым переходом на основе эвтектической смеси тетрагидрата нитрата кальция Ca(NO3)2⋅4H2O и тетрагидрата нитрата кадмия Cd(NO3)2⋅4H2O с добавками расширенного графита и карбоксиметилцеллюлозы, или оксида кальция и карбоксиметилцеллюлозы, или гидроксида кальция и карбоксиметилцеллюлозы, заключающийся в приготовлении путем нагрева до 60°С эвтектической смеси Ca(NO3)2⋅4H2O и Cd(NO3)2⋅4H2O в течение 30 мин с постоянным перемешиванием до полного расплавления, выдерживания в течение 10 мин, последовательного добавления добавок и дальнейшего перемешивания в течение трех часов с контролем температуры 60°С.

Недостатком указанного материала является то, что он рекомендуется для использования только в температурном диапазоне 36-45°С.

Из патента РФ №2232355 известен способ получения теплоаккумулирующего материала с изменяемой фазой и стабилизированной плотностью, который включает получение смеси кристаллогидратов нитратов металлов групп ПА (тетрагидрат нитрата кальция, гексагидрат нитрата магния) и IA (нитрат лития, нитрат натрия и нитрат калия), добавление определенного количества жидкого материала (вода), достаточного для того, чтобы сделать плотности жидкой и твердой фаз приблизительно равными в процессе изменения фазы. Предложена смесь из тетрагидрата нитрата кальция и нитрата калия с соотношением солей от 85:15 до 90:10 мас.% соответственно и содержанием воды 27.9-29.0 мас.%.

Недостатком полученного известным способом материала является то, что температура его кристаллизации составляет 70°С, что не соответствует заявленному авторами ранее температурному диапазону 50-60°С. Не приведены сведения о фазовой сегрегации и не определена плотность жидкой фазы, энтальпия плавления в рабочем температурном диапазоне, а также время аккумуляции, определяющее работоспособность полученного материала.

Наиболее близким к предлагаемому техническому решению является способ получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O (Кистанова Н.С., Мукминова А.Р., Конева И.Н., Кудряшова О.С. Фазовые равновесия в системе KNO3-Ca(NO3)2-H2O при 25°С // Журн. неорг. химии. 2021. Т. 66. №11. С. 1620-1626).

Недостатком данного способа является то, что при кристаллизации теплоаккумулирующий материал способен переохлаждаться более чем на 20°С, а для уменьшения переохлаждения необходимо вносить «затравку» - кристаллы двойной соли KNO3⋅Са(NO3)2⋅3H2O. При повторных нагревах выше температуры плавления двойной соли «затравка» растворяется, и в последующих циклах кристаллизации вновь требуется внесения «затравки», что усложняет способ получения материала.

Задачей предлагаемого изобретения является устранение фазовой сегрегации и минимизация переохлаждения.

Единый технический результат для обоих вариантов изобретения - обеспечение получения предлагаемым способом теплоаккумулирующего материала с температурой фазового перехода, обеспечивающей работоспособность материала в интервале 50-60°С, стабильного при длительном использовании в циклах плавление/кристаллизация, с энтальпией плавления 122-134 Дж/г при температуре плавления 51°С, плотностью расплава при 60°С 1.84-1.85 г/см3, переохлаждением не выше 3°С.

Указанный технический результат достигается предлагаемым способом получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия, согласно которому по первому варианту новым является то, что производят нагрев тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O до температуры 65°С и последующее его плавление в течение часа при постоянном перемешивании, в полученный расплав KNO3⋅Са(NO3)2⋅3H2O вводят сульфат бария в соотношении 0.1 мас.% к массе расплава, проводят дальнейшее перемешивание смеси в течение 30 минут с контролем температуры 65°С; а новым по второму варианту является то, что к тригидрату двойной соли нитратов кальция-калия KNO3⋅Са(NO3)2⋅3H2O добавляют тетрагидрат нитрата кальция Са(NO3)2⋅4H2O в массовом соотношении (75-99):(1-25) мас.% соответственно, производят нагрев смеси до температуры 65°С и последующее его плавление в течение часа при постоянном перемешивании.

Поставленный технический результат обеспечивается за счет следующего.

Благодаря тому, что нагрев KNO3⋅Са(NO3)2⋅3H2O, а также смеси этой соли с добавкой - Ca(NO3)2⋅4H2O (по второму варианту), при реализации предлагаемого способа проводят до температуры 65°С, обеспечивается плавление этой соли (смеси солей), а последующая ее выдержка в течение часа при постоянном перемешивании обеспечивает однородность расплава. Температура выше 65°С нецелесообразна, т.к. существенно не увеличивает скорость плавления солей, а ниже - не будет обеспечено получение расплава. Время выдержки в течение часа является оптимальным для получения однородного расплава.

Введение добавки по первому варианту в виде сульфата бария в соотношении 0.1 мас.% к массе расплава обеспечивает уменьшение переохлаждения материала до 3°С. В данном случае сульфат бария играет роль зародыша кристаллизации. Введение его в количестве менее 0.1 мас.% не снимает пересыщение расплава и приводит к переохлаждению до 20°С, а введение его в количестве более 0,1 мас.% не повышает его эффективность - максимальная степень переохлаждения материала составляет 2-3°С.

При этом было установлено, что только при данных режимах предлагаемого способа получения теплоаккумулирующего состава, а также при заявленных соотношениях компонентов (в том числе, для второго варианта соотношение KNO3⋅Са(NO3)2⋅3H2O к Ca(NO3)2⋅4H2O составляет (75-99):(1-25) мас.% соответственно, обеспечивается:

- отсутствие у фазопереходного теплоаккумулирующего состава фазовой сегрегации,

- работоспособность полученного состава в интервале 50-60°С,

стабильность при длительном использовании в циклах плавление/кристаллизация, с энтальпией плавления 122-134 Дж/г при температуре плавления 51°С,

- плотность расплава при 60°С 1.84-1.85 г/см3,

- переохлаждение не выше 3°С;

- отсутствие выделения воды при полной кристаллизации состава.

Экспериментально было установлено, что по второму варианту при массовом содержании в составе KNO3⋅Са(NO3)2⋅3H2O менее 75 мас.% не обеспечивается отсутствие у фазопереходного теплоаккумулирующего материала фазовой сегрегации, значительного теплового эффекта, температуры плавления расплава в заявленном интервале температур 50-60°С; а при содержании KNO3⋅Са(NO3)2⋅3H2O более 99 мас.% - отсутствие переохлаждения без использования добавок, выполняющих роль зародышей кристаллизации, и снижении времени аккумуляции тепла на 25%, соответственно аналогичный результат получится при отступлении от заявленных массовых соотношений при реализации способа в части Ca(NO3)2⋅4H2O (менее 1 мас.% и более 25 мас.%).

Реализация предлагаемого способа по обоим вариантам приведена на конкретных примерах.

Кроме того, предлагаемое изобретение иллюстрируется следующими чертежами для конкретных примеров получения различных составов, а именно:

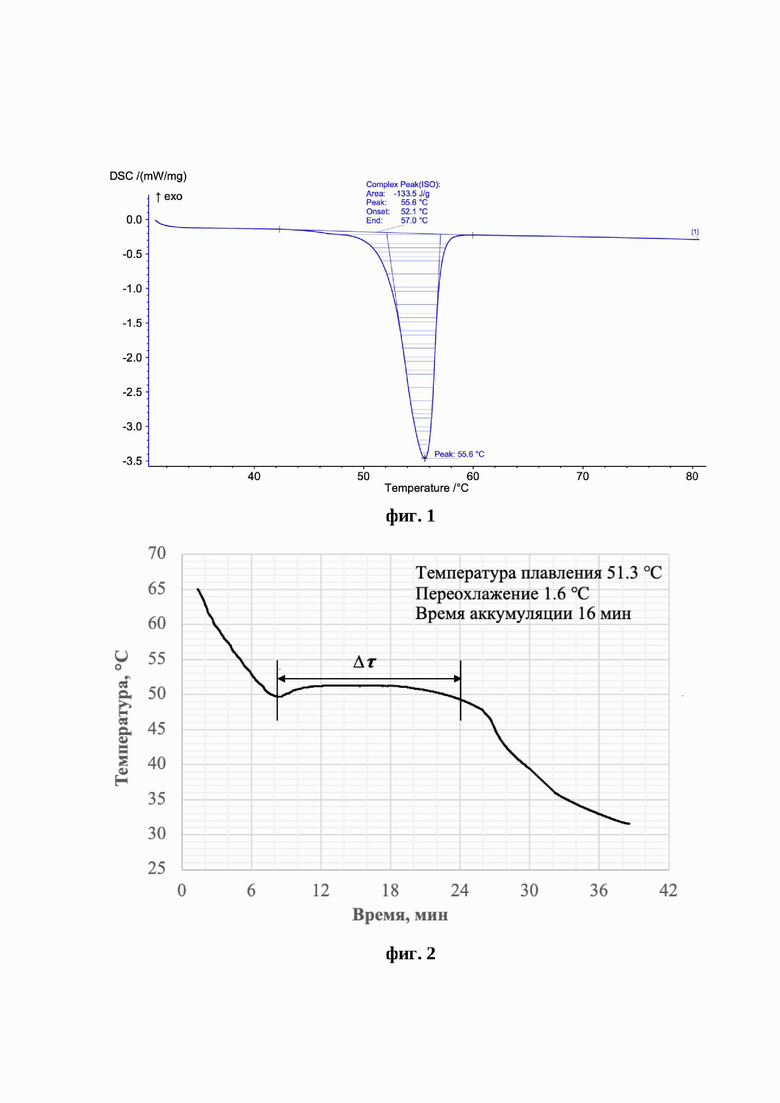

фиг. 1. Кривая дифференциальной сканирующей калориметрии (далее ДСК) теплоаккумулирующего материала состава 1 (99.9% KNO3⋅Са(NO3)2⋅3H2O + 0.1% BaSO4) (по первому варианту);

фиг. 2. Кривая охлаждения теплоаккумулирующего материала состава 1;

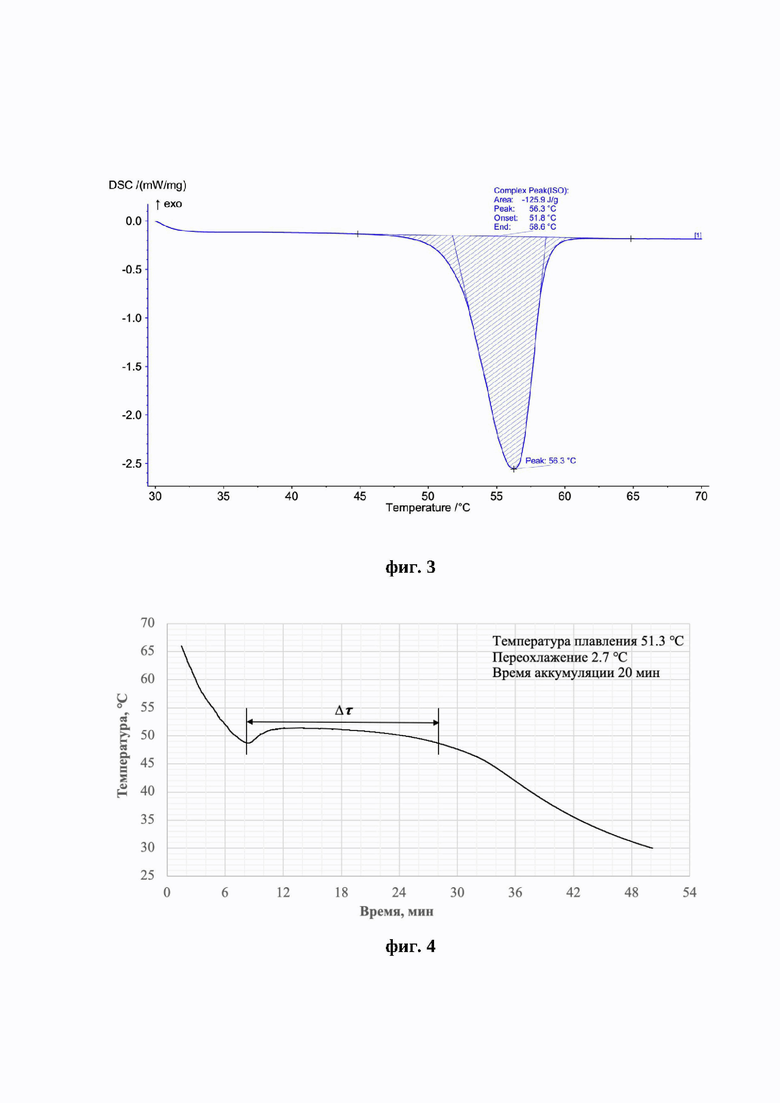

фиг. 3. Кривая ДСК теплоаккумулирующего материала состава 2 (99% KNO3⋅Ca(NO3)2⋅3H2O + 1%Ca(NO3)2⋅4H2O) (по второму варианту);

фиг. 4. Кривая охлаждения теплоаккумулирующего материала состава 2;

фиг. 5. Кривая ДСК теплоаккумулирующего материала состава 3 (77% KNO3⋅Ca(NO3)2⋅3H2O + 23%Ca(NO3)2⋅4H2O) (по второму варианту);

фиг. 6. Кривая охлаждения теплоаккумулирующего материала состава 3;

фиг. 7. Кривая ДСК теплоаккумулирующего материала состава 4 (75% KNO3⋅Ca(NO3)2⋅3H2O + 25%Ca(NO3)2⋅4H2O) (по второму варианту);

фиг. 8. Кривая охлаждения теплоаккумулирующего материала состава 4;

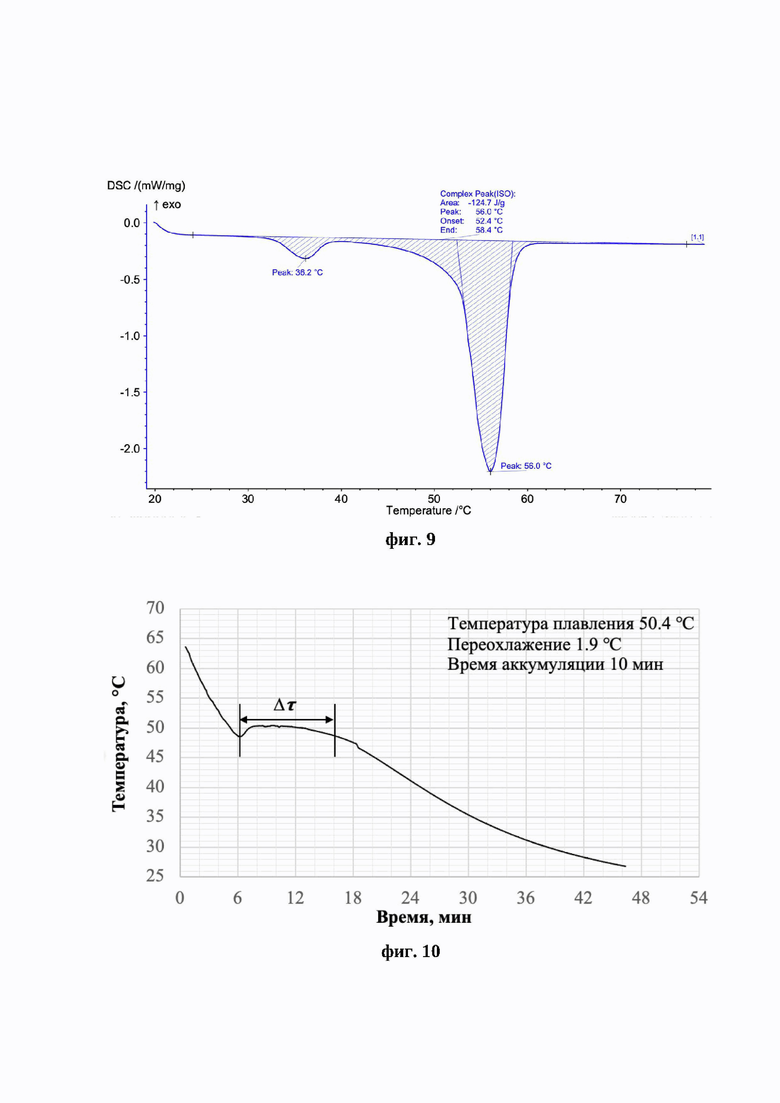

фиг. 9. Кривая ДСК теплоаккумулирующего материала состава 5 (70% KNO3⋅Ca(NO3)2⋅3H2O + 30%Ca(NO3)2⋅4H2O) (по второму варианту);

фиг. 10. Кривая охлаждения теплоаккумулирующего материала состава 5;

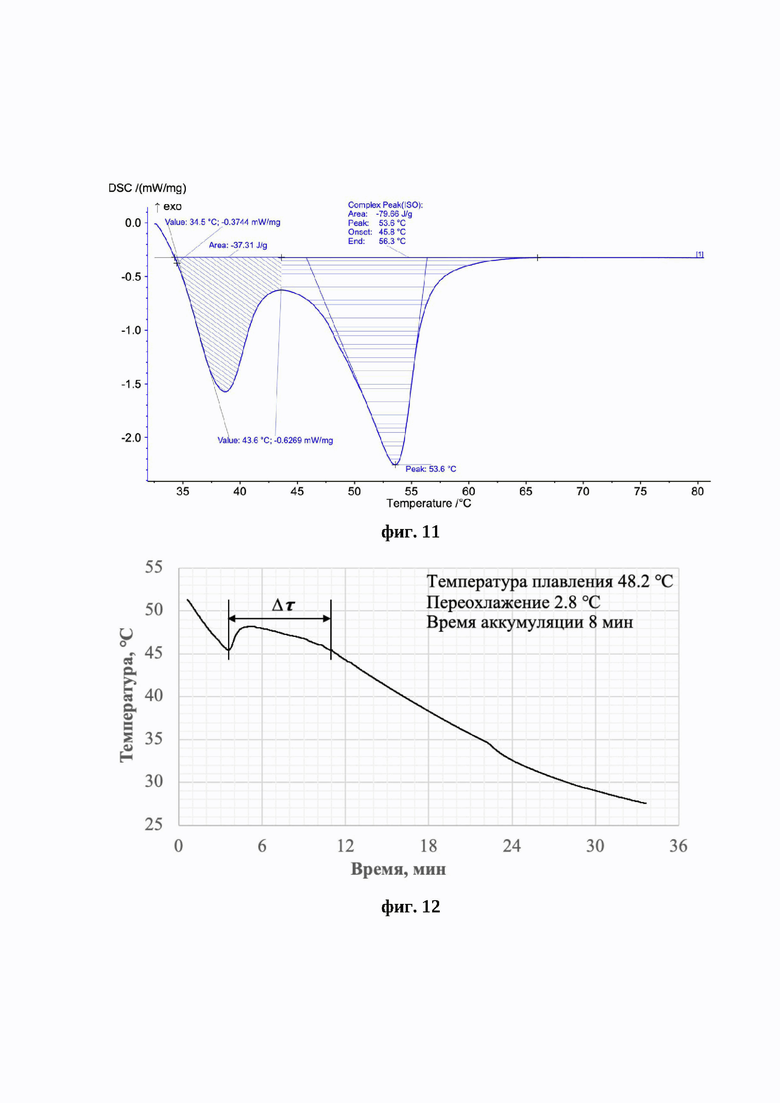

фиг. 11. Кривая ДСК теплоаккумулирующего материала состава 6 (58% KNO3⋅Ca(NO3)2⋅3H2O + 42%Ca(NO3)2⋅4H2O) (по второму варианту);

фиг. 12. Кривая охлаждения теплоаккумулирующего материала состава 6.

Состав 1 (первый вариант).

Тригидрат двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O массой 5 г нагревали до температуры 65°С, после чего в течение часа плавили при постоянном перемешивании в течение часа. По истечении указанного времени в полученный расплав KNO3⋅Ca(NO3)2⋅3H2O вводили 0.005 г сульфата бария, что составляет 0.1 мас.% к массе расплава KNO3⋅Ca(NO3)2⋅3H2O. Дальнейшее перемешивание смеси проводили в течение 30 минут с контролем температуры 65°С.

Для подтверждения свойств синтезированных предлагаемым способом материалов методом дифференциальной сканирующей калориметрии (ДСК) определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 80;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 1 представлена кривая ДСК данного материала с теплотой плавления 133.5 Дж/г и с температурой начала фазового перехода 52.1°С.

На фиг. 2 представлена кривая охлаждения теплоаккумулирующего материала состава 1, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 51.3°С, время аккумуляции 16 минут, переохлаждение 1.6°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью.

Плотность расплава состава 1 определена при 60, 80°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Состав 2 (второй вариант).

Кристаллогидраты двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O и нитрата кальция Ca(NO3)2⋅4H2O массой 4.95 г и 0.05 г, соответственно, взвешивали на аналитических весах и нагревали до температуры 65°С, после чего в течение часа перемешивали до полного расплавления.

Для подтверждения свойств синтезированных материалов методом ДСК определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 70;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 3 представлена кривая ДСК полученного материала с теплотой плавления 125.9 Дж/г и температурой начала фазового перехода 51.8°С.

На фиг. 4 представлена кривая охлаждения теплоаккумулирующего материала состава 2, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 51.3°С, время аккумуляции 20 минут, переохлаждение 2.7°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью. Плотность расплава состава 2 определена при 60°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Состав 3 (второй вариант).

Кристаллогидраты двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O и нитрата кальция Ca(NO3)2⋅4H2O массой 3.85 г и 1.15 г, соответственно, взвешивали на аналитических весах и нагревали до температуры 65°С, после чего в течение часа перемешивали до полного расплавления.

Для подтверждения свойств синтезированных материалов методом ДСК определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 80;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 5 представлена кривая ДСК данного состава 3 (Пример 3) с теплотой плавления 124.6 Дж/г и с температурой начала фазового перехода 52.3°С.

На фиг. 6 представлена кривая охлаждения теплоаккумулирующего материала состава 3, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 51.4°С, время аккумуляции 21 минут, переохлаждение 2.1°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью.

Плотность расплава состава 3 определена при 60°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Состав 4 (второй вариант).

Кристаллогидраты двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O и нитрата кальция Ca(NO3)2⋅4H2O массами 3.75 и 1.25 г, соответственно, взвешивали на аналитических весах и нагревали до температуры 65°С, после чего в течение часа перемешивали до полного расплавления.

Для подтверждения свойств синтезированных материалов методом ДСК определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 70;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 7 представлена кривая ДСК данного материала с теплотой плавления 122.7 Дж/г и с температурой начала фазового перехода 52.6°С.

На фиг. 8 представлена кривая охлаждения теплоаккумулирующего материала состава 4, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 50.8°С, время аккумуляции 17 минут, переохлаждение 3.0°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью.

Плотности расплава состава 4 определена при 60, 80°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Состав 5 (второй вариант).

Кристаллогидраты двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O и нитрата кальция Ca(NO3)2⋅4H2O массой 3.5 г и 1.5 г, соответственно, взвешивали на аналитических весах и нагревали до температуры 65°С, после чего в течение часа перемешивали до полного расплавления.

Для подтверждения свойств синтезированных материалов методом ДСК определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 80;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 9 представлена кривая ДСК полученного материала с теплотой плавления 124.7 Дж/г и с температурой начала первого фазового перехода 32.0°С, второго фазового перехода 52.4°С.

На фиг. 10 представлена кривая охлаждения теплоаккумулирующего материала состава 5, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 50.4°С, время аккумуляции 10 минут, переохлаждение 1.9°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью.

Плотности расплава состава 5 определили при 60°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Состав 6 (второй вариант).

Кристаллогидраты двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O и нитрата кальция Ca(NO3)2⋅4H2O массой 2.9 г и 2.1 г, соответственно, взвешивали на аналитических весах и нагревали до температуры 65°С, после чего в течение часа перемешивали до полного расплавления.

Для подтверждения свойств синтезированных материалов методом ДСК определена температура и энтальпия плавления. Условия эксперимента:

Максимальная температура нагрева, °С, 80;

Скорость нагрева, °С/мин: 5;

Атмосфера, N2.

На фиг. 11 представлена кривая ДСК полученного материала с теплотой плавления 117.0 Дж/г и с температурой начала первого фазового перехода 34.5°С, второго фазового перехода 45.8°С.

На фиг. 12 представлена кривая охлаждения теплоаккумулирующего материала состава 6, соответствующая процессу естественного охлаждения пробы. Температура плавления вещества составляет 48.2°С, время аккумуляции 8 минут, переохлаждение 2.8°С. На всех стадиях исследования выделение воды не происходило, смесь закристаллизовывалась полностью.

Плотность расплава состава 6 определена при 60, 80°С с помощью плотномера MettlerTolledo DM40 (0-90°С). Результаты представлены в таблице 1.

Данные таблицы 1, показывают, что теплоаккумулирующий материал, полученный по предлагаемому способу, имеет ряд преимуществ перед известным по прототипу:

- отсутствие инконгруэнтного плавления, фазовой сегрегации и минимизация переохлаждения расплава тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O до 2°С за счет добавления к расплаву сульфата бария, при этом теплоаккумулирующий материал в цикле плавления/кристаллизации работает в заявленном температурном интервале (первый вариант).

- отсутствие инконгруэнтного плавления, фазовой сегрегации и минимизация переохлаждения расплава тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O до 3°С за счет добавления тетрагидрата нитрата кальция Ca(NO3)2⋅4H2O в количестве 1-25 мас.% (второй вариант).

- увеличение времени аккумуляции тепла расплавом тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3H2O за счет добавления тетрагидрата нитрата кальция Са(NO3)2⋅4H2O в количестве 1-25 мас.% (второй вариант), не приводящего к изменению рабочего температурного интервала 50-60°С, значений энтальпии плавления 122-134 Дж/г и плотности расплавов 1.84-1.85 г/см3.

Кроме того, полученный материал характеризуется экологической безопасностью, т.к. используемые для его получения вещества не относятся к разряду вредных и опасных для человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоаккумулирующий состав на основе эвтектической смеси кристаллогидратов нитратов кальция и кадмия | 2020 |

|

RU2763288C1 |

| Теплоаккумулирующий состав на основе смеси гексагидрата нитрата цинка и его оксида | 2020 |

|

RU2763355C1 |

| СОЛНЕЧНАЯ БИОГАЗОВАЯ УСТАНОВКА | 2017 |

|

RU2664457C1 |

| Теплоаккумулирующий состав на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта | 2021 |

|

RU2803310C2 |

| Теплоаккумулирующий состав на основе смеси кристаллогидратов нитратов никеля и хрома | 2021 |

|

RU2791470C1 |

| Теплоаккумулирующий состав на основе эвтектической смеси пентагидрата тиосульфата натрия и тригидрата ацетата натрия | 2021 |

|

RU2784050C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2001 |

|

RU2188842C1 |

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ВИДОВ ОПАСНЫХ ОТХОДОВ | 2009 |

|

RU2416832C2 |

| Частицы удобрения на основе нитрата кальция и нитрата калия | 2018 |

|

RU2755506C2 |

| КОМПОЗИЦИЯ ПОРОШКООБРАЗНОГО НИТРАТА КАЛЬЦИЯ ДЛЯ УДОБРИТЕЛЬНОГО ОРОШЕНИЯ, ВКЛЮЧАЮЩАЯ ПИТАТЕЛЬНЫЕ МИКРОВЕЩЕСТВА НА ОСНОВЕ НИТРАТОВ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2728859C2 |

Изобретение относится к теплоэнергетике и химической технологии, в частности, к области теплосберегающих и энергосберегающих технологий. Предложен способ получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия, отличающийся тем, что по первому варианту способа производят нагрев тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3Н2О до температуры 65°C и последующее его плавление в течение часа при постоянном перемешивании, в полученный расплав KNO3⋅Ca(NO3)2⋅3Н2О вводят сульфат бария в соотношении 0.1 мас.% к массе расплава, проводят дальнейшее перемешивание смеси в течение 30 минут с контролем температуры 65°C. По второму варианту способа к тригидрату двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3Н2О добавляют тетрагидрат нитрата кальция Ca(NO3)2⋅4Н2О в массовом соотношении (75-99) : (1-25) мас.% соответственно, производят нагрев смеси до температуры 65°C и последующее его плавление в течение часа при постоянном перемешивании. Технический результат – предложенные варианты способа позволяют обеспечить получение теплоаккумулирующего материала с температурой фазового перехода, обеспечивающей работоспособность материала в интервале 50-60°С, стабильного при длительном использовании в циклах плавление/кристаллизация, с энтальпией плавления 122-134 Дж/г при температуре плавления 51°С, плотностью расплава при 60°С 1.84-1.85 г/см3, переохлаждением не выше 3°С. 2 н.п. ф-лы, 12 ил., 1 табл.

1. Способ получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия, отличающийся тем, что производят нагрев тригидрата двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3Н2О до температуры 65°C и последующее его плавление в течение часа при постоянном перемешивании, в полученный расплав KNO3⋅Ca(NO3)2⋅3Н2О вводят сульфат бария в соотношении 0.1 мас.% к массе расплава, проводят дальнейшее перемешивание смеси в течение 30 минут с контролем температуры 65°C.

2. Способ получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия, отличающийся тем, что к тригидрату двойной соли нитратов кальция-калия KNO3⋅Ca(NO3)2⋅3Н2О добавляют тетрагидрат нитрата кальция Ca(NO3)2⋅4Н2О в массовом соотношении (75-99) : (1-25) мас.% соответственно, производят нагрев смеси до температуры 65°C и последующее его плавление в течение часа при постоянном перемешивании.

| Кистанова Н.С | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| - Т | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - С | |||

| Автоматический ключ к аппарату Морзе | 1922 |

|

SU1620A1 |

| Теплоаккумулирующий состав на основе эвтектической смеси кристаллогидратов нитратов кальция и кадмия | 2020 |

|

RU2763288C1 |

| Теплоаккумулирующий материал | 1979 |

|

SU834088A1 |

| Теплоаккумулирующий состав на основе кристаллогидрата хлорида кальция | 1975 |

|

SU568669A1 |

| Устройство для вычисления отношения периодов импульсных напряжений | 1983 |

|

SU1156097A1 |

| CN 105524596 A, 27.04.2016 | |||

| WO 2019095444 A1, 23.05.2019. | |||

Авторы

Даты

2023-02-21—Публикация

2022-05-24—Подача