Изобретение относится к теплоаккумулирующим материалам, способным к хранению и отдачи тепла за счет фазопереходных процессов и могут применяться в системах кондиционирования и подогрева, в том числе автомобильного салона. Теплоаккумулирующий материал характеризуется температурой фазового перехода между 25-40°С.

Преимуществом использования кристаллогидрата нитрата цинка над большинством других неорганических кристаллогидратов является его конгруэнтный тип плавления, благодаря чему становится возможным его применение в чистом виде. Тем не менее, высокая величина переохлаждения не позволяет использовать вещество в нужном температурном диапазоне.

В патенте JP-A-53-096979 (дата приоритета: 24.08.1978) предлагается состав с использованием гексагидрата нитрата цинка, который в чистом виде имеет энтальпию плавления 129 Дж/г. Авторы приготавливают состав, добавляя к гексагидрату нитрата цинка безводный гипс, прокаленный гипс и ряд других компонентов. При этом энтальпия теплоаккумулирующего материала после приготовления смеси не указывается. Переохлаждение состава составляет 3°С. Авторами не показаны наличие/отсутствие у него фазовой сегрегации, времени аккумуляции и энтальпии кристаллизации. Поэтому работоспособность этого состава сложно оценить.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является состав, описанный в патенте SU 983134 А1 «Теплоаккумулирующий состав на основе кристаллогидрата нитрата цинка» (дата приоритета: 21.05.1981), включающий 0.5-5% гексагидрата нитрата кобальта и 99.5-95% гексагидрата нитрата цинка. Авторы использовали гексагидрат нитрата кобальта как добавку для снижения переохлаждения, при этом им удалось снизить переохлаждение до 5-7°С при температуре плавления 36.4°С. Недостатком представленного изобретения является отсутствие информации о наличии/отсутствии у данного состава фазовой сегрегации, времени аккумуляции, энтальпии плавления и жидкой фазы, плотности жидкой фазы, вязкости расплава, теплоемкости твердой и жидкой фазы.

Задачей предлагаемого изобретения является улучшение характеристик теплоаккумулирующего состава: температуры кристаллизации в температурном диапазоне 25-40°С, минимизации переохлаждения, увеличения времени аккумуляции, термической стабильности при термоциклировании, а также повышение энтальпии фазового перехода теплоаккумулирующего материала на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта.

При осуществлении данного изобретения, создается технический результат, который заключается в достижении стабильности состава за счет длительного времени аккумулирования, постоянной температуры кристаллизации, низкого переохлаждения, а также улучшении свойств состава при термоциклировании, таких как теплоемкость твердой и жидкой фаз, плотности аккумулирования, энтальпии жидкой фазы. Полученный материал не имеет фазовую сегрегацию и не обладает завышенным переохлаждением, что подтверждается в процессе термоциклирования в условиях практической эксплуатации при естественном охлаждении.

Технический результат достигается за счет того, что теплоаккумулирующий состав на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта включает дополнительные вещества - зародышеобразователи, загустители и теплопроводящие добавки, добавленные для минимизации переохлаждения, увеличения времени аккумуляции и достижения постоянной температуры кристаллизации при циклировании. Результатом внедрения добавок в разных соотношениях удается достичь стабильных параметров, таких как переохлаждение, температура в температурном диапазоне 25-40°С, что соответствует ранее заявленному температурному диапазону.

В качестве предлагаемых фазопереходных теплоаккумулирующих материалов предлагается использовать смеси, состоящие из:

- Гексагидрата нитрата цинка Zn(NO3)2⋅6H2O;

- Гексагидрата нитрата кобальта Co(NO3)2⋅6H2O;

- Карбоксиметилцеллюлозы (КМЦ);

- Поливинилового спирта (ПВС);

- Расширенного графита (EG).

Экспериментальную оценку выполнения предлагаемого изобретения проводили на примере анализа трех составов теплоаккумулирующих материалов.

Изобретение поясняется чертежами, где:

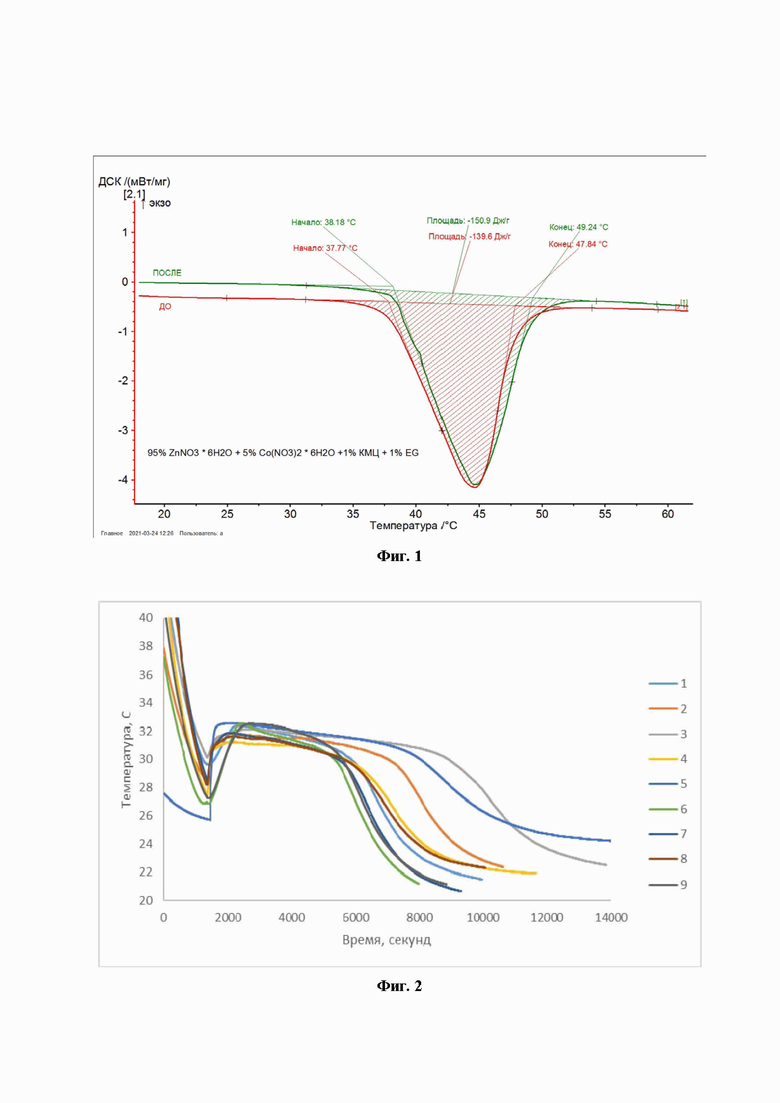

на фиг. 1 представлена кривая ДСК для смеси состава 95% Zn(NO3)2⋅6H2O + 5% Co(NO3)2⋅6H2O + 1% КМЦ + 1% EG;

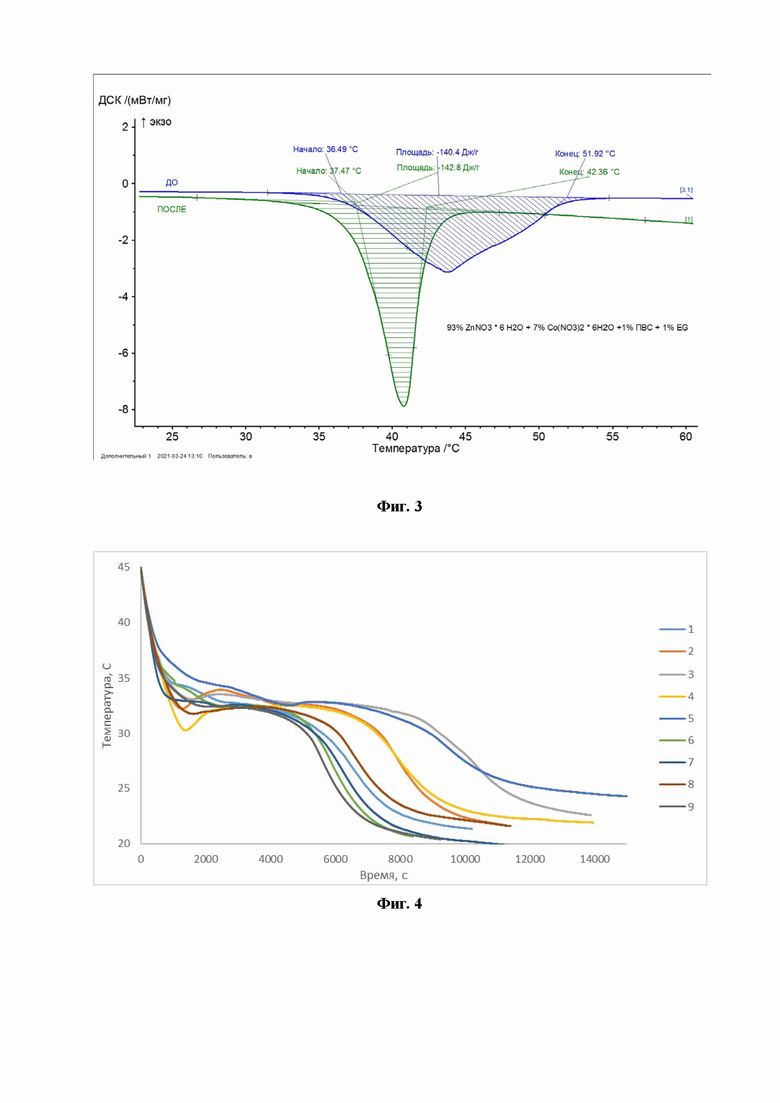

на фиг. 2 - кривая температурной истории для смеси состава 95% Zn(NO3)2⋅6H2O + 5% Co(NO3)2⋅6H2O + 1% КМЦ + 1% EG;

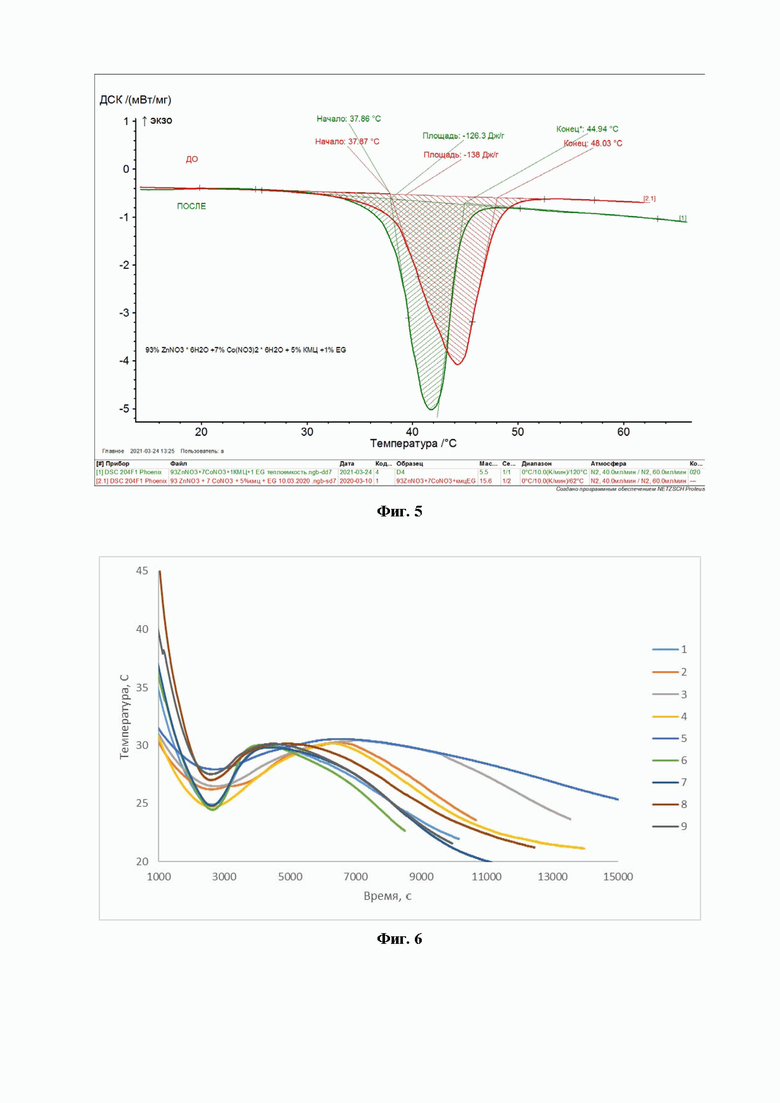

на фиг. 3 - кривая ДСК для смеси состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 1% ПВС + 1% EG;

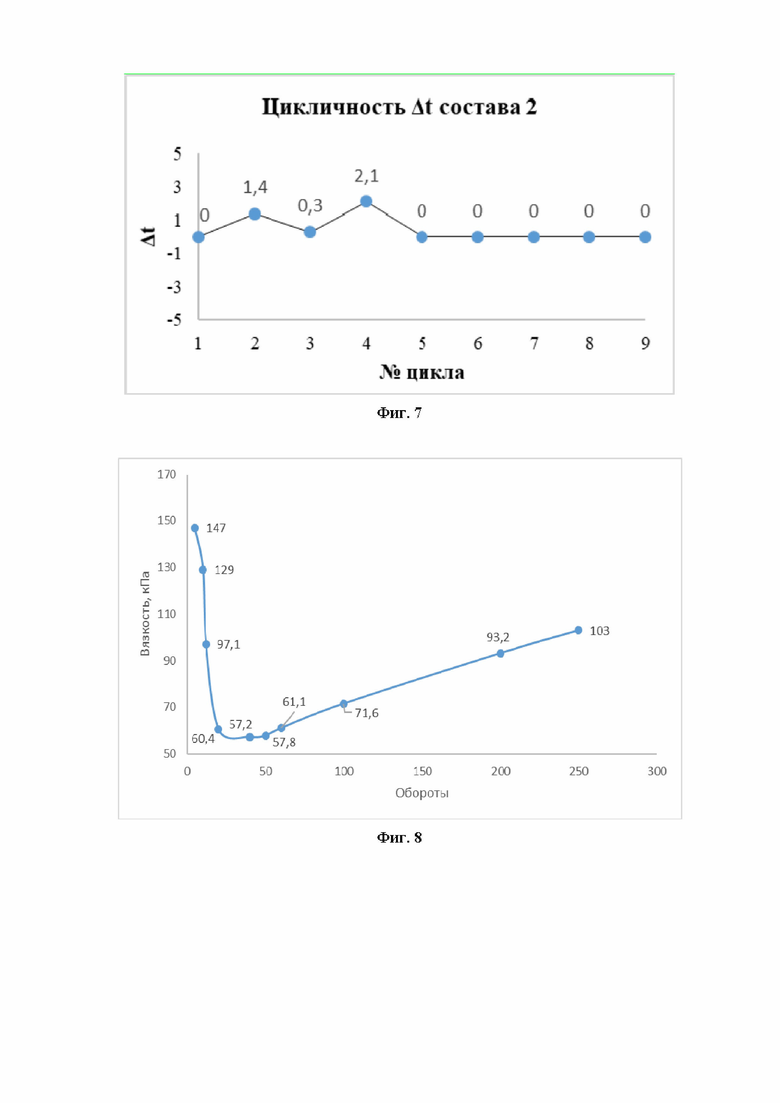

на фиг. 4 - кривая температурной истории для смеси состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 1% ПВС + 1% EG;

на фиг. 5 - кривая ДСК для смеси состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 5% КМЦ + 1% EG;

на фиг. 6 - кривая температурной истории для смеси состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 5% КМЦ + 1% EG;

на фиг. 7 - цикличность переохлаждения состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 1% ПВС + 1% EG;

на фиг. 8 - вязкость состава 95% Zn(NO3)2⋅6H2O + 5% Co(NO3)2⋅6H2O + 1% КМЦ + 1% EG;

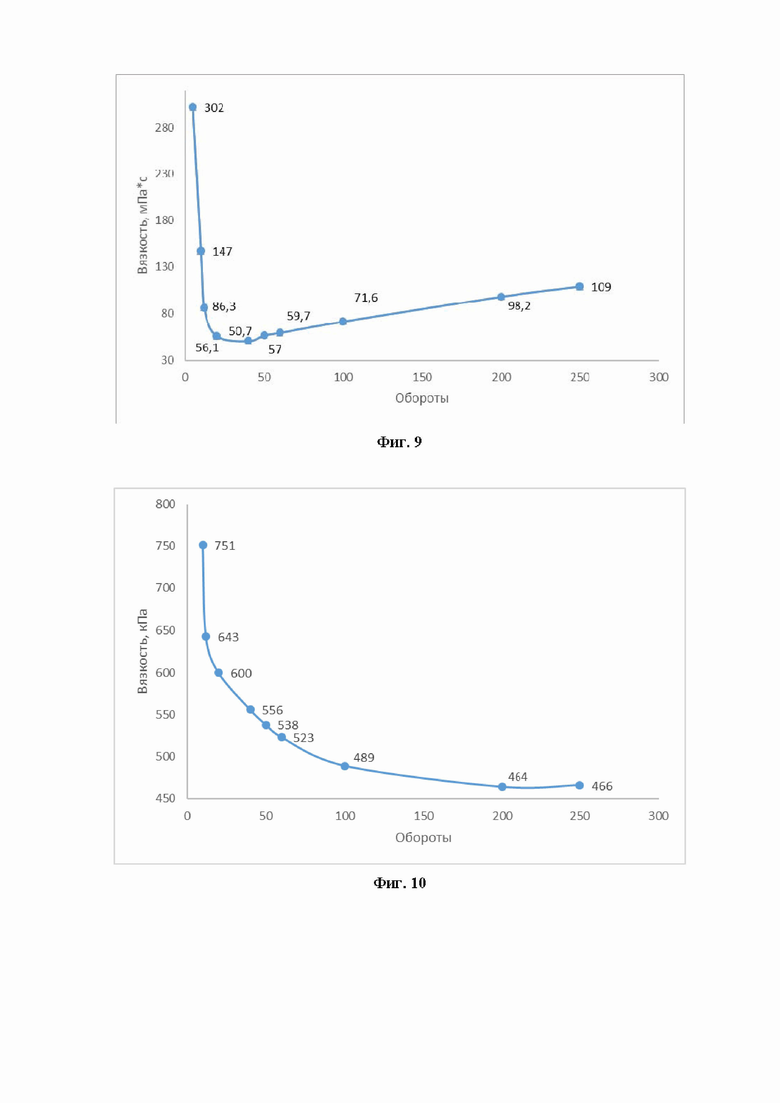

на фиг. 9 - вязкость состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 1% ПВС + 1% EG;

на фиг. 10 - вязкость состава 93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 5% КМЦ + 1% EG.

Состав №1

95% Zn(NO3)2⋅6H2O + 5% Co(NO3)2⋅6H2O + 1% КМЦ + 1% EG

Гексагидрат нитрата цинка и гексагидрат нитрата кобальта массой 19 и 1 г соответственно, взвешивали и плавили в течение 30 минут при перемешивании до полного расплавления, после чего продолжали перемешивание еще в течение 10 минут, а потом последовательно добавляли 1%КМЦ и 1% EG по массе, после чего продолжали перемешивание в течение трех часов, контролируя температуру в 60°С. Приготовленная смесь хранилась в эксикаторе для предотвращения поглощения излишек влаги.

Для подтверждения свойств синтезированных материалов методом дифференциальной сканирующей калориметрии (ДСК) исследованы температура и теплота плавления, теплоемкость твердой и жидкой фаз, плотность расплава. Условия эксперимента методом ДСК:

Максимальная температура нагрева, °C, 60;

Максимальная температура нагрева, °C, 60;

Минимальная температура охлаждения, °C, 0;

Минимальная температура охлаждения, °C, 0;

Скорость нагрева, °C/мин: 10;

Скорость нагрева, °C/мин: 10;

Атмосфера, N2;

Атмосфера, N2;

Скорость охлаждения, °C/мин: 2;

Скорость охлаждения, °C/мин: 2;

Газ для охлаждения, N2;

Газ для охлаждения, N2;

Скорость подачи газа мл/мин, 40.

Скорость подачи газа мл/мин, 40.

На фиг. 1 изображены кривые ДСК данного состава, на которых представлены энтальпии плавления до/после термоциклирования, и характеризуют термическую стабильность материала. Энтальпия плавления равна 139.6/150.9 Дж/г, а температуры фазового перехода 37.77/38.18°С.

На фиг. 2 представлены результаты измерения температурной истории состава 1 с 9 циклами нагрева/охлаждения. Результаты измерения температурной истории каждого цикла нагрева/охлаждения отображены в таблице 1 в сравнении с ранее предложенными в SU 983134 А1 составами на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта без добавок. Видно, что в течение 9 циклов нагрева-охлаждения температура кристаллизации составила 31.8±0.4°С, а среднее переохлаждение составило 3.4±1.2°, однако, в отличие от наиболее близкого аналога (SU 983134 А1), для полученного состава измерены основные теплофизические и физико-химические параметры, характеризующие его эффективность (энтальпия, вязкость, теплоемкость, плотность) и термостабильность (время аккумуляции, переохлаждение, температура кристаллизации). Минимальное время аккумуляции t составило 78 минут. Все характеристики представлены в таблицах 1 и 2.

Состав №2

93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 1% ПВС + 1% EG

Гексагидрат нитрата цинка и гексагидрат нитрата кобальта массами 20.04 и 1.51 г соответственно, взвешивали и плавили в течение 30 минут при перемешивании до полного расплавления, после чего продолжали перемешивание еще в течение 10 минут, а потом последовательно добавляли 1% ПВС и 1% EG по массе, после чего продолжали перемешивание в течение трех часов, контролируя температуру в 60°С. Приготовленная смесь хранилась в эксикаторе для предотвращения поглощения излишек влаги.

Для подтверждения свойств синтезированных материалов методом дифференциальной сканирующей калориметрии (ДСК) исследованы температура и теплота плавления, теплоемкость твердой и жидкой фаз, плотность расплава. Условия эксперимента методом ДСК:

Максимальная температура нагрева, °C, 60;

Максимальная температура нагрева, °C, 60;

Минимальная температура охлаждения, °C, 0;

Минимальная температура охлаждения, °C, 0;

Скорость нагрева, °C/мин: 10;

Скорость нагрева, °C/мин: 10;

Атмосфера, N2;

Атмосфера, N2;

Скорость охлаждения, °C/мин: 2;

Скорость охлаждения, °C/мин: 2;

Газ для охлаждения, N2;

Газ для охлаждения, N2;

Скорость подачи газа мл/мин, 40.

Скорость подачи газа мл/мин, 40.

На фиг. 3 изображены кривые ДСК состава 2, на которых представлены энтальпии плавления до/после термоциклирования, характеризующие термическую стабильность материала. Энтальпия плавления равна 140.4/142.8 Дж/г соответственно, а температуры фазового перехода 36.49/37.47°С.

На фиг. 4 представлены результаты измерения температурной истории состава 2 с 9 циклами нагрева/охлаждения. Результаты измерения температурной истории каждого цикла нагрева/охлаждения отображены в таблице 1 в сравнении с ранее предложенными в SU 983134 А1 составами на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта без добавок. Видно, что в течение 9 циклов нагрева-охлаждения температура кристаллизации составила 32.6±1.0°С, а среднее переохлаждение составило 0°, что лучше, чем в наиболее близком аналоге SU 983134 А1. Более того, в отличие от SU 983134 А1, для полученного состава измерены все параметры, характеризующие его эффективность (энтальпия, вязкость, теплоемкость, плотность) и термостабильность (время аккумуляции, переохлаждение, температура кристаллизации). Минимальное время аккумуляции t составило 53 минуты.

Состав №3

93% Zn(NO3)2⋅6H2O + 7% Co(NO3)2⋅6H2O + 5% КМЦ + 1% EG

Гексагидрат нитрата цинка и гексагидрат нитрата кобальта массами 18.62 и 1.42 г соответственно, взвешивали и плавили в течение 30 минут при перемешивании до полного расплавления, после чего продолжали перемешивание еще в течение 10 минут, а потом последовательно добавляли 5% КМЦ и 1% EG по массе, после чего продолжали перемешивание в течение трех часов, контролируя температуру в 60°С. Приготовленная смесь хранилась в эксикаторе для предотвращения поглощения излишек влаги.

Для подтверждения свойств синтезированных материалов методом дифференциальной сканирующей калориметрии (ДСК) исследованы температура и теплота плавления, теплоемкость твердой и жидкой фаз, плотность расплава. Условия эксперимента методом ДСК:

Максимальная температура нагрева, °C, 60;

Максимальная температура нагрева, °C, 60;

Минимальная температура охлаждения, °C, 0;

Минимальная температура охлаждения, °C, 0;

Скорость нагрева, °C/мин: 10;

Скорость нагрева, °C/мин: 10;

Атмосфера, N2;

Атмосфера, N2;

Скорость охлаждения, °C/мин: 2;

Скорость охлаждения, °C/мин: 2;

Газ для охлаждения, N2;

Газ для охлаждения, N2;

Скорость подачи газа мл/мин, 40.

Скорость подачи газа мл/мин, 40.

На фиг. 5 изображены кривые ДСК для состава 3, на которых представлены энтальпии плавления до/после термоциклирования, и характеризуют термическую стабильность материала. Энтальпия плавления равна 138.0/126.3 Дж/г, а температуры фазового перехода 37.87/37.86°С.

На фиг. 6 представлены результаты измерения температурной истории состава 3 с 9 циклами нагрева/охлаждения. Результаты измерения температурной истории каждого цикла нагрева/охлаждения отображены в таблице 1 в сравнении с ранее предложенными в SU 983134 А1 составами на основе гексагидрата нитрата цинка и гексагидрата нитрата кобальта без добавок. Видно, что в течение 9 циклов нагрева-охлаждения температура кристаллизации составила 30.1±0.2°С, а среднее переохлаждение составило 4.1±1.1°. Термостабильность характеризуется постоянством температуры кристаллизации, что лучше, чем в наиболее близком аналоге SU 983134 А1. Минимальное время аккумуляции t составило 66 минут.

Таблица 1. Характеристики составов, измеренный методом температурной истории в сравнении с составами SU 983134 А1

Таблица 2. Параметры, характеризующие термостабильность материалов

(9 циклов)

(9 циклов)

мин

(9 циклов)

D

S

D

S

*С увеличением номера цикла состав стабилизировался и его переохлаждение стало равно 0. Температура кристаллизации также стала постоянной величиной. Таким образом, рассмотрение статистических параметров становится нецелесообразным. На фиг. 7 можно наблюдать, как изменялось Δt в циклическом режиме

Вязкость составов 1-3 представлена на фиг. 8-10. Для состава 1 она составила 60.4 мПа·с при 54.5°C, для состава 2 - 56.1 мПа·с при 75°C, для состава 3 вязкость составила 464 мПа·с при 75°C.

Изменение количественного соотношения кристаллогидратов нитратов цинка и кобальта, а также внесение добавок привело к следующим результатам, приведенным в таблице 3, в сравнении с предложенным составом в SU 983134 А1. Все измеренные и рассчитанные характеристики представлены в таблице 3. Приведенные в таблице 3 параметры указывают на высокую теплоаккумулирующую способность составов 1-3, складывающуюся из энтальпии плавления и энтальпии жидкой фазы.

Таблица 3. Физико-химические характеристики составов

(1цикл/9 цикл)

эксп. ДСК

Дж/г

(1цикл/9 цикл)

мПа⋅с

г/см3

ж.ф,

(80°С)

МДж/м3

ж.ф.

(50°С) Дж/г⋅К

тв.ф.

(30°С)

Дж/г⋅К

ж.ф.

(80ΔС)

Дж/г

Таким образом, полученные составы 1-3, благодаря достигнутым характеристикам и термостабильности, могут быть использованы в автомобильных салонах для поддержания стабильной температуры в зимнее время года. Состав 1 имеет высокое среди трех составов время аккумулирования тепла, состав 2 имеет наименьшее переохлаждение, состав 3 обладает постоянной температурой кристаллизации. Высокая плотность аккумулирования и стабильная температура фазового перехода, находящаяся в пределах рассматриваемого диапазона 25-40°C, позволяет с высокой эффективностью использовать данные составы при отоплении и подогреве полов. При 80°C значения теплоемкости энтальпии жидкой фазы, а также плотность аккумулирования тепла достигают высоких значений, что отражено в таблице 3. Поэтому можно сделать вывод, что составы 1-3 могут с высокой эффективностью применяться в качестве теплоаккумулирующих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоаккумулирующий состав на основе смеси гексагидрата нитрата цинка и его оксида | 2020 |

|

RU2763355C1 |

| Теплоаккумулирующий состав на основе смеси кристаллогидратов нитратов никеля и хрома | 2021 |

|

RU2791470C1 |

| Теплоаккумулирующий состав на основе эвтектической смеси кристаллогидратов нитратов кальция и кадмия | 2020 |

|

RU2763288C1 |

| Способ получения теплоаккумулирующего материала на основе тригидрата двойной соли нитратов кальция-калия (варианты) | 2022 |

|

RU2790484C1 |

| Теплоаккумулирующий состав на основе эвтектической смеси пентагидрата тиосульфата натрия и тригидрата ацетата натрия | 2021 |

|

RU2784050C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 2014 |

|

RU2567921C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИОННОГО ВЫДЕЛЕНИЯ И ОЧИСТКИ ГЕКСАГИДРАТА НИТРАТА УРАНИЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528399C2 |

| СОЛНЕЧНАЯ БИОГАЗОВАЯ УСТАНОВКА | 2017 |

|

RU2664457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ПУТЕМ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2008 |

|

RU2395457C1 |

| ТЕПЛОАККУМУЛИРУЮЩАЯ СМЕСЬ ДЛЯ НАКОПЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ТЕПЛА ФАЗОВОГО ПРЕВРАЩЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2104291C1 |

Изобретение относится к теплоаккумулирующим материалам, способным к хранению и отдаче тепла за счет фазопереходных процессов, и могут применяться в системах кондиционирования и подогрева, в том числе автомобильного салона. Теплоаккумулирующий состав основан на гексагидратах цинка и кобальта с добавлением расширенного графита (EG) и карбоксиметилцеллюлозы (КМЦ) или поливинилового спирта (ПВС). В изобретении предлагаются следующие составы: 1: (95% мас. Zn(NO3)2об/мин 6H2O + 5% мас. Co(NO3)2⋅6H2O) с последующим добавлением 1%мас. КМЦ + 1%мас. EG; 2: (93%мас. Zn(NO3)2⋅6H2O + 7% мас. Co(NO3)2⋅6H2O) с последующим добавлением 1%мас. ПВС + 1%мас. EG; 3. (93% мас. Zn(NO3)2⋅6H2O + 7% мас. Co(NO3)2⋅6H2O) с последующим добавлением 5%мас. КМЦ + 1% мас. EG. Смесь готовят нагреванием смеси Zn(NO3)2⋅6H2O и Co(NO3)2⋅6H2O при 60°С с последующим плавлением в течение 30 минут, выдерживанием в течение 10 минут и последовательным внесением в смесь добавок, затем смесь перемешивается в течение 3 часов при 60°С. Предложенный состав обладает улучшенной стабильностью за счет длительного времени аккумулирования, постоянной температуры кристаллизации, низкого переохлаждения, а также улучшенными свойствами при термоциклировании, такими как теплоемкость твердой и жидкой фаз, плотности аккумулирования, энтальпии жидкой фазы. Полученный материал не имеет фазовой сегрегации и не обладает завышенным переохлаждением, что подтверждается в процессе термоциклирования в условиях практической эксплуатации при естественном охлаждении. 10 ил., 3 табл., 3 пр.

Теплоаккумулирующий состав для систем кондиционирования и подогрева на основе смеси гексагидрата нитрата цинка Zn(NO3)2·6H2O и гексагидрата нитрата кобальта Co(NO3)2⋅6H2O, полученный из гексагидрата нитрата цинка, гексагидрата нитрата кобальта с добавками карбоксиметилцеллюлозы (КМЦ) и расширенного графита (EG) по отношению к 100% смеси гексагидрата нитрата цинка и гексагидрата нитрата кобальта для состава 1: (95% мас. Zn(NO3)2⋅6H2O + 5% мас. Co(NO3)2⋅6H2O) + 1% мас. КМЦ + 1% мас. EG, или гексагидрата нитрата цинка, гексагидрата нитрата кобальта с добавками поливинилового спирта (ПВС) и расширенного графита по отношению к 100% смеси гексагидрата нитрата цинка и гексагидрата нитрата кобальта для состава 2: (93% мас. Zn(NO3)2⋅6H2O + 7% мас. Co(NO3)2⋅6H2O) + 1% мас. ПВС + 1% мас. EG, или гексагидрата нитрата цинка, гексагидрата нитрата кобальта с добавками карбоксиметилцеллюлозы и расширенного графита по отношению к 100% смеси гексагидрата нитрата цинка и гексагидрата нитрата кобальта для состава 3: (93% мас. Zn(NO3)2⋅6H2O + 7% мас. Co(NO3)2⋅6H2O) + 5% мас. КМЦ + 1% мас. EG, характеризующийся стабильностью при термоциклировании, увеличением времени аккумуляции у состава 1, минимизацией переохлаждения до 0°С у состава 2, стабилизированной температурой кристаллизации в диапазоне 25-40°С на уровне 30°С у состава 3, приготовленный путем нагрева до 60°С смеси гексагидрата нитрата цинка Zn(NO3)2⋅6H2O и гексагидрата нитрата кобальта Co(NO3)2⋅6H2O и плавления в течение 30 мин с постоянным перемешиванием до полного расплавления, выдерживания в течение 10 мин, последовательного добавления добавок и дальнейшего перемешивания в течение трех часов с контролем температуры 60°С.

| SU 9831134 A1, 23.12.1982 | |||

| Теплоаккумулирующий состав на основе смеси гексагидрата нитрата цинка и его оксида | 2020 |

|

RU2763355C1 |

| Теплоаккумулирующий состав на основеТРигидРАТА НиТРАТА лиТия | 1979 |

|

SU812821A1 |

| Теплоаккумулирующий состав | 1979 |

|

SU857209A1 |

| Теплоаккумулирующий состав | 1978 |

|

SU808517A1 |

| Механизм изменения вылета в кранах с шарнирно сочлененной стрелой | 1949 |

|

SU83983A1 |

| JP 0004072871 B, 19.11.1992 | |||

| JP 0010330742 A, 15.12.1998. | |||

Авторы

Даты

2023-09-12—Публикация

2021-12-29—Подача