Изобретение относится к промышленности строительных материалов, преимущественно к составам керамических масс для получения облицовочных плиток.

Целью изобретения является снижение температуры обжига и повышение термостойкости.

В составе массы используют огнеупорную глину, бентонит, бой тарного стекла, глиеж (естественно обожженную глину) и горную породу - пироксен-гранат-везувиан- еолластонитовые скарны.

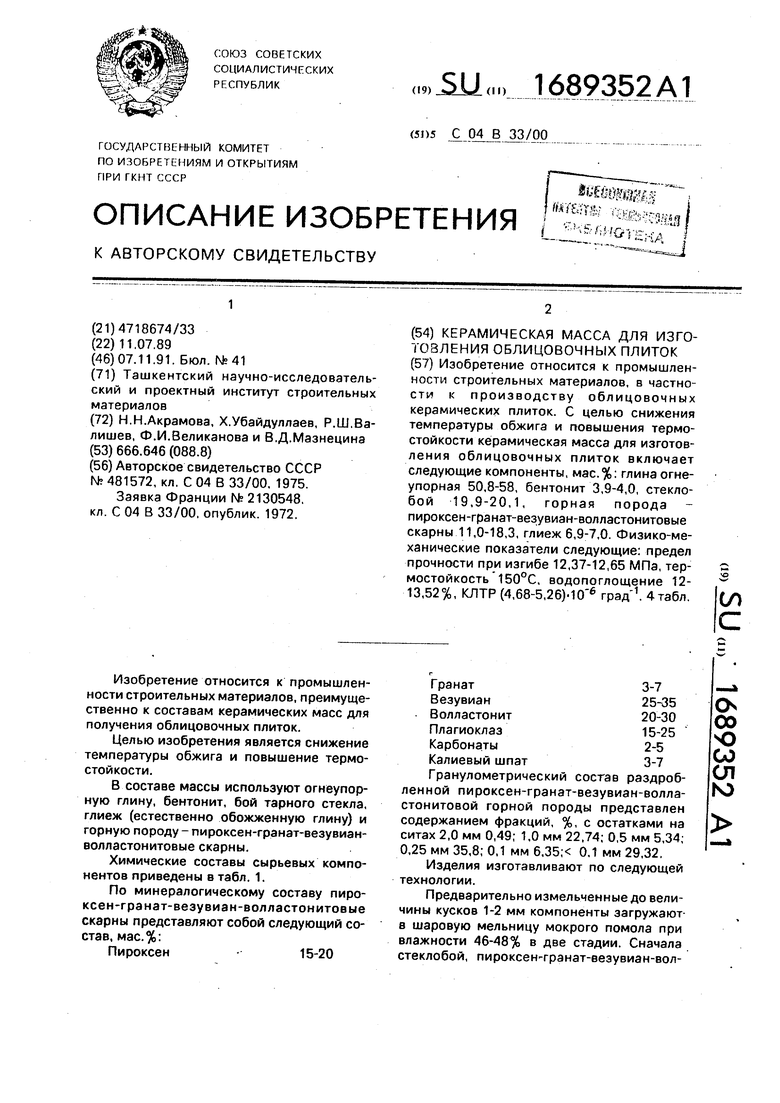

Химические составы сырьевых компонентов приведены в табл. 1.

По минералогическому составу пироксен-гранат-везувиан-вол ластонитовые скарны представляют собой следующий состав, мас.%:

Пироксен15-20

Гранат

Везувиан

Волластонит

Плагиоклаз

Карбонаты

Калиевый шпат

3-7

25-35

20-30

15-25

2-5

3-7

Гранулометрический состав раздробленной пироксен-гранат-везувиан-волла- стонитовой горной породы представлен содержанием фракций, %, с остатками на ситах 2,0 мм 0,49; 1.0 мм 22,74; 0,5 мм 5,34; 0,25 мм 35,8; 0,1 мм 6.35; 0,1 мм 29,32.

Изделия изготавливают по следующей технологии.

Предварительно измельченные до величины кусков 1-2 мм компоненты загружают в шаровую мельницу мокрого помола при влажности 46-48% в две стадии. Сначала стеклобой, пироксен-гранат-везувиан-волО00 О

СО

ел ю

лаглонитопые скарны, глисж и огнеупорную глину, помол продолжают 3-4 часа, остаток на контрольном сите № 0063 должен состав лять 5-6%. Затем в шаровую мельницу одновременно догружают бентонит и электролит (триполифосфат натрия 0,1, кальцинирован ная сода 0,2%) Помол продолжают до ос татка на контрольном сите 1.0-2 0% (1 1,5 ч) Полученный шликер обезвоживают путем распыления суспензии в распылительной сушилке до влажности 5-6%

Из пресс-порошка формуют плитки на прессе КРКП-125 в две стадии1 первичном при давлении 5 МПа и вторичном -- 12,5 МПа. После формования образцы имеют четкие грани и плотную структуру При ьи уальном осмотре отформованных образцов перепрессовочных трещин и расслоений не обнаружено. Отформованные плитки сушат на конвейерной линии в первой секции при 180- 200°С и обжигают на утель при 910°С п течение 25 мин. После нанесения глазурной /спен- зии на плитки с плотностью 1,5 1,6 ./см на глазуровочном конвейере плитки подвергают сушке в течение 8 мин во второй секции с температурой 280-350°С. Обжиг осуществляют в конвейерной печи и продолжают 40 мин с температурой в зоне обжига 960°С

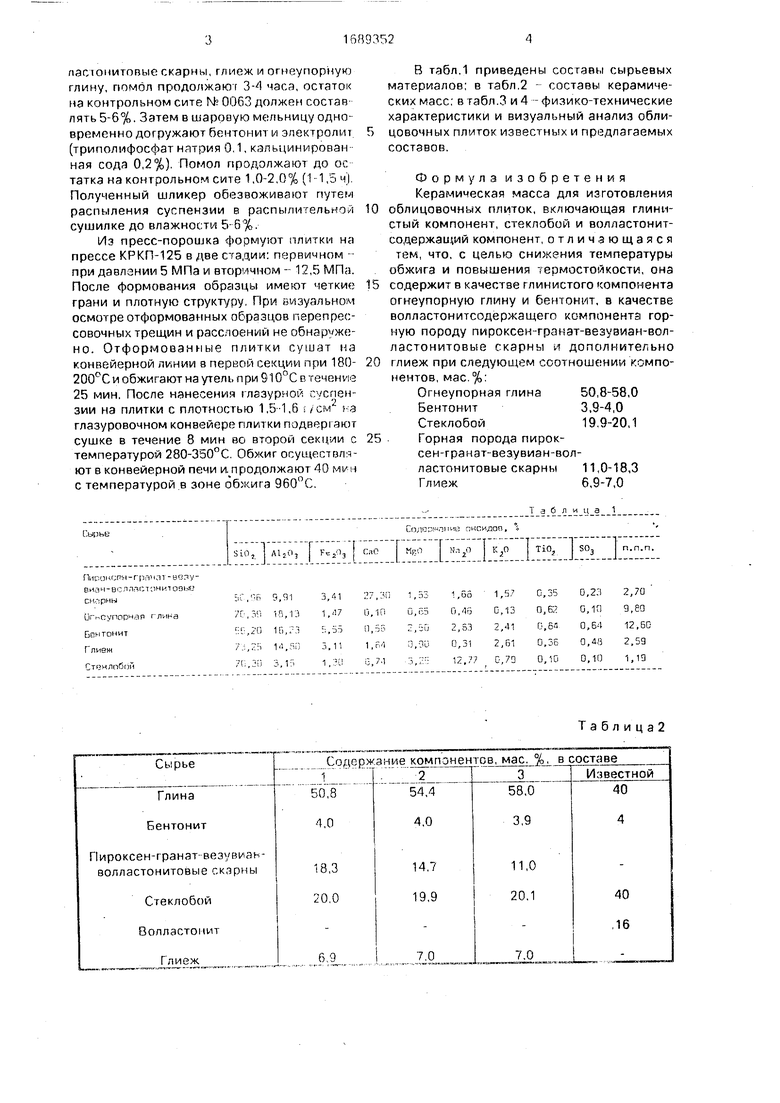

В табл.1 приведены составы сырьевых материалов1 в табл.2 составы керамических масс, в табл 3 и 4 физико-технические характеристики и визуальный анализ обли- цовочных плиток известных и предлагаемых составов.

Формула изобретения Керамическая масса для изготовления облицовочных плиток, включающая глинистый компонент, стеклобой и волластонит- содержащий компонент, отличающаяся тем, что, с целью снижения температуры обжига и повышения термостойкости, она содержит в качестве глинистого компонента огнеупорную глину и бентонит, в качестве волластонитсодержащегр компонента горную породу пироксен-гранат-везувиан-вол- ластонитовые скарны и дополнительно глиеж при следующем соотношении компонентов, мас.%

Огнеупорная глина50,8-58,0

Бентонит3,9-4,0

Стеклобой19,9-20,1

Горная порода пироксен -гран ат-везувизн-вол- ластонитовые скарны 11,0-18,3 Глиеж6,9-7,0

1 э б л и м а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Керамическая масса для изготовления кирпича | 1989 |

|

SU1659378A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1604791A1 |

| Керамическая масса | 1980 |

|

SU1028635A1 |

| Состав для подглазурного слоя керамических изделий | 1980 |

|

SU945145A1 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU635070A1 |

Изобретение относится к промышленности строительных материалов, в частности к производству облицовочных керамических плиток. С целью снижения температуры обжига и повышения термостойкости керамическая масса для изготовления облицовочных плиток включает следующие компоненты, мас.%: глина огнеупорная 50,8-58, бентонит 3,9-4,0, стеклобой 19,9-20,1, горная порода пироксен-гранат-везувиан-волластонитовые скарны 11,0-18,3, глиеж 6,9-7,0. Физико-механические показатели следующие: предел прочности при изгибе 12,37-12,65 МПа, термостойкость 150°С, водопоглощение 12- 13.52%, КЛТР(4.68-5,26) град 1. 4табл. СО с

(ч и - - н. -чтш

г ли

Г1,Т}, Л . I

1,1 1.

1,,. -. . 1.

.11 . . 1

, t ИГИЛОП,

М;.П

-,0 К,0 TiO, J S03 п.п.г

, 1 jП,1 П,ПГ0,1П9, ВО

,.411,84О, Б 4.12.50

П..:,F)1 J.3F,0,482,S3

1Г. 0,70J,1Q0,1C1,13

Таблица2

| Шихта для изготовления керамических плиток | 1973 |

|

SU481572A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПОЛЕЗНОГО ИСКОПАЕМОГО В МАССИВЕ ГОРНЫХ ПОРОД | 1997 |

|

RU2130548C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-11—Подача