Способ относится к области химии и может быть использован для получения высокопрочной керамики, для консервации твердых радиоактивных отходов в технологии их подготовки для длительного безопасного хранения, получения нагревательных элементов приборов, в качестве перспективного фотокатализатора для очистки сточных вод, для переработки оксидных магниевых отходов, как керамическая основа микроэлементов современной электроники.

Известен способ получения керамики на основе Bi2O3-MgO, включающий смешивание компонентов, фильтрацию, нагрев и охлаждение [Не Haoyan, Chen Dongxu, Zhao Zhixiong. Research on the preparation of Bi2O3-MgO composite material and its photocatalytic activity // Industrial Water Treatment. V.35, №4, 53-55].

Однако, данный способ трудоемкий и длительный по времени, в виду большего количества операций.

Наиболее близким к заявляемому, является способ получения Bi2O3-MgO, включающий смешивание, нагрев и охлаждение, при времени синтеза 43 часа. [E.-J. Li, K. Xia, S.-F. Yin, W.-L. Dai, S.-L. Luo, C.-T. Au. Preparation, characterization and photocatalytic activity of Bi2O3-MgO composites // Materials Chemistry and Physics 125 (2011) 236-241]. Данный способ взят за прототип.

Однако, при использовании данного способа не достигается:

1. быстрое получение керамики, т.к. указанный способ является более трудоемким и требует много времени, затрачиваемого на синтез;

2. простота исполнения синтеза, из-за сложного многостадийного процесса.

Задачей изобретения является:

сокращение времени синтеза керамики на основе плавленого MgO.

Достигается это тем, что в способе получения керамики на основе MgO с использованием твердого связующего, включающем предварительное смешивание исходных компонентов, нагрев и выдержку, в качестве связующего используют δ*-Bi2O3, который смешивают с плавленым MgO при следующем соотношении компонентов, масс. %: 90-97 MgO - 3-10 δ*-Bi2O3, после перемешивания полученную смесь нагревают до 700-900°С и выдерживают 5 часов.

Наличие более высокой температуры нагрева в заявляемом способе, помогает сократить время, требуемое на синтез, а использование метастабильного соединения δ*-Bi2O3 в качестве связующего, обеспечивает его высокую реакционную способность в момент фазового перехода, и позволяет проводить процесс синтеза керамики за меньшее количество стадий и меньшее время. Уникальной особенностью применения подобного связующего является также эффект сверхпластичности, реализующийся при распаде δ*-Bi2O3 и обеспечивающий возможность не только дополнительного уплотнения керамического изделия даже при небольших нагрузках, но и придания ему заданной формы в режиме "ковки". При этом не происходит выделение побочных продуктов, газов и не изменяется исходный состав керамического изделия. Отсутствие газовыделения и жидкости, позволяет получать высокоплотную керамику с низкой пористостью, обладающую высокой твердостью.

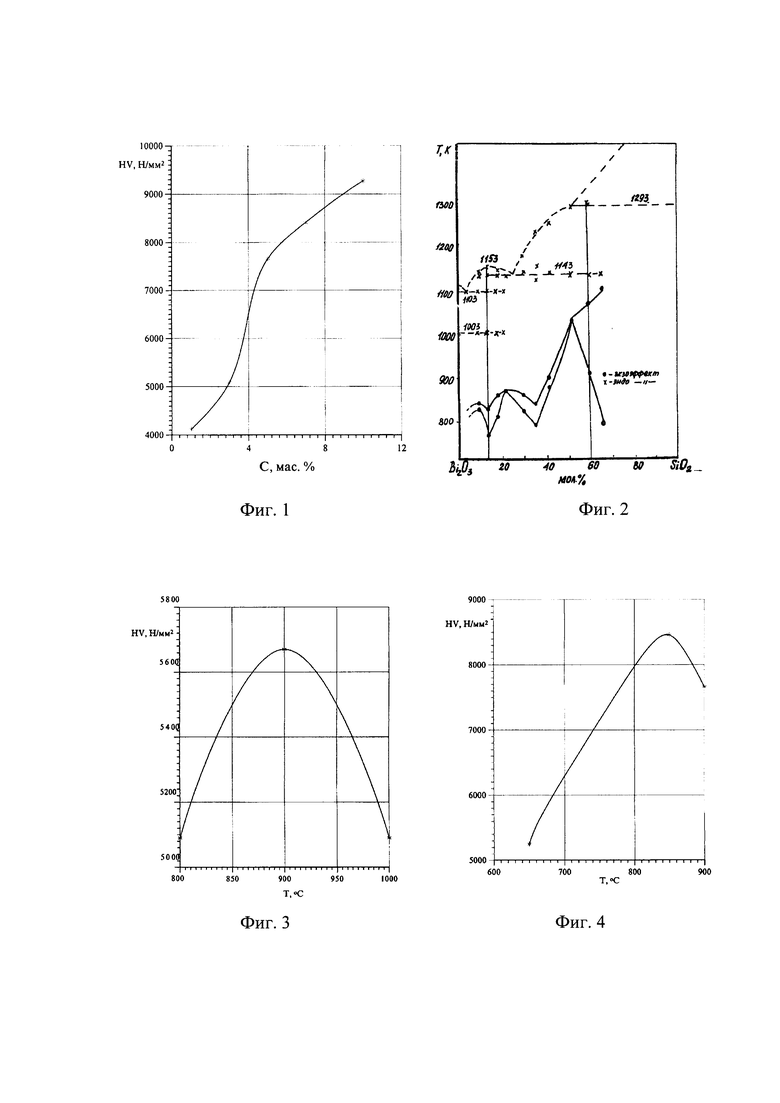

Выбор граничных параметров количества метастабильного твердого связующего (3-10 масс. %) обусловлен полученными экспериментально значениями твердости керамики из плавленного MgO в зависимости от количества введенного в него δ*-Bi2O3 (фиг. 1). Из графика (фиг. 1) видно, что при 3 масс. % δ*-Bi2O3 начинается наиболее интенсивный рост твердости спекаемой керамики. Меньшее содержание связующего приводит к существенному снижению твердости синтезируемого материала. Ближе к 10 масс. % δ*-Bi2O3 рост твердости достигает довольно высоких значений - свыше 920 HV (кгс/мм2 или 9200 Н/мм2) и начинает замедляться. Введение в керамику большего содержания метастабильного связующего возможно, но нецелесообразно, ввиду его довольно высокой стоимости, а также из-за высокой вероятности хрупкости синтезируемой керамики.

Выбор граничных параметров температуры спекания керамики (700-900°С) обусловлен в первую очередь температурой распада метастабильного связующего. Согласно данным, представленным на фиг. 2, распад δ*-Bi2O3 происходит около температуры 600°С. Таким образом, температура нагрева должна быть выше 600°С для осуществления взаимодействия связующего со спекаемым материалом. Вторым важным фактором будет выступать уровень твердости керамики. На фигурах 3 и 4 показаны примеры изменения значений твердости спеченного керамического материала в зависимости от температуры спекания. Из них видно, что наибольшие значения твердости удается получить при 800-900°С (в зависимости от количества введенного связующего). Снижение температуры спекания ведет к снижению твердости керамики. Однако, в зависимости от назначения, существует потребность в керамических материалах с различным комплексом механических (и др.) свойств, поэтому нижняя граница диапазона температур (700°С) была выбрана как температура, при которой обеспечивается и распад δ*-Bi2O3, и достигаются довольно высокие значения твердости синтезируемой керамики с возможностью их дальнейшего повышения с ростом температуры синтеза.

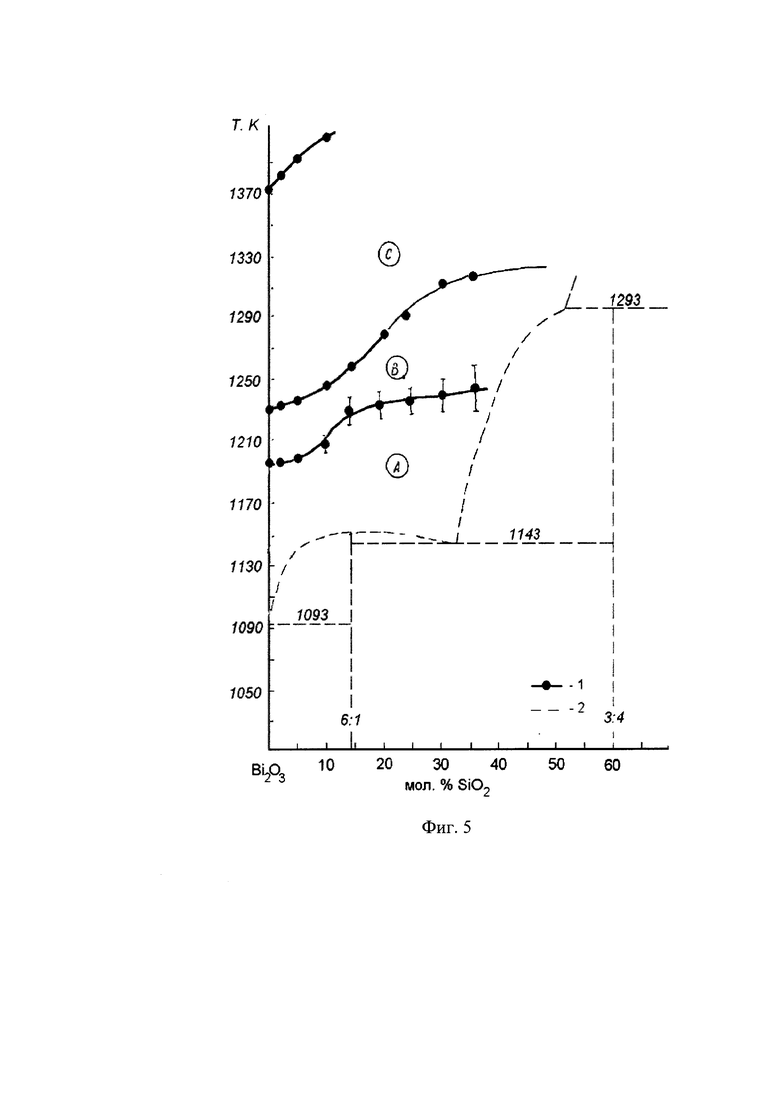

Верхняя граница диапазона температур соответствует температуре ликвидуса сплава δ*-Bi2O3 (Bi2O3:SiO2 - 78:22 мол. %) на фазовой диаграмме стабильного равновесия системы Bi2O3-SiO2 (фиг. 5). Т.е. метастабильная фаза δ*-Bi2O3 при повышении температуры выше 600°С претерпевает распад с переходом в стабильное состояние и при дальнейшем нагревании выше 900°С плавиться согласно фазовой диаграмме стабильного равновесия. В этом случае, при спекании керамики возможно образование жидкой составляющей, которая будет более эффективно взаимодействовать с оксидом магния, однако, благодаря высокой жидкотекучести расплавов на основе Bi2O3, часть жидкой фазы способна перемещаться в нижнюю часть керамического образца, приводя к взаимодействию с подложкой, а также вызывая неоднородность свойств по всему объему спекаемого материала. Таким образом, нагрев свыше 900°С - нецелесообразен.

Выбор граничных параметров выдержки (5 часов) при температурах спекания (700-900°С), включает в себя медленный нагрев с печью, выдержку при заданных температурах, и также медленное охлаждение с печью. Медленный нагрев и охлаждение обусловлены хрупкостью керамических материалов. Резкие перепады температур могут приводить к активному трещинообразованию и разрушению керамики. Сам же процесс синтеза, который идет во время распада метастабильного связующего (δ*-Bi2O3) идет очень быстро и не требует много времени на реализацию. Время выдержки менее 5 часов, может привести к трещинообразованию или неполному взаимодействию порошков исходных оксидов. Время выдержки более 5 часов, является нецелесообразным, ввиду более высоких энергетических, временных и экономических затрат.

Способ иллюстрируется графически, где:

Фиг. 1 - Зависимость твердости образца керамики из MgO от содержания связующего (δ*-Bi2O3); время синтеза - 5 ч.; температура синтеза - 900°С;

Фиг. 2 - Влияние фазового и компонентного состава метастабильных образцов на температуру их распада в системе Bi2O3-SiO2 (скорость нагревания 6 К/мин) [Жереб В.П. Метастабильные состояния в оксидных висмутсодержащих системах // М.: МАКС Пресс, 2003. - 162 с.];

Фиг. 3 - Зависимость твердости образца керамики из MgO от температуры синтеза с использованием связующего (δ*-Bi2O3); длительность синтеза - 5 ч.; при содержании связующего - 3 масс. %;

Фиг. 4 - Зависимость твердости образца керамики из MgO от температуры синтеза с использованием связующего (δ*-Bi2O3); длительность синтеза - 5 ч.; при содержании связующего - 5 масс. %;

Фиг. 5 - Границы температурных зон (1) в области жидкого состояния на фазовой диаграмме стабильного равновесия (2) системы Bi2O3-SiO2, построенные по результатам нагревания расплавов [Жереб В.П. Метастабильные состояния в оксидных висмутсодержащих системах // М.: МАКС Пресс, 2003. - 162 с.].

Сущность изобретения поясняется диаграммами, а также результатами измерения твердости спеченной керамики в зависимости от температуры спекания и количества введенного в керамику связующего (δ*-Bi2O3).

Экспериментально определили, что при введении в керамику 3-10 масс. % связующего (δ*-Bi2O3) и спекании его при температурах 700-900°С обеспечивается надежное получение плотного керамического материала с высокими значениями твердости (HV). Это объясняется тем, что при температурах 600°С и выше происходит распад метастабильного связующего δ*-Bi2O3, во время которого его кристаллическая структура приобретает высокую лабильность и активно взаимодействует с поверхностью частиц плавленого оксида магния. Уникальной особенностью применения подобного связующего является также эффект сверхпластичности, реализующийся при распаде δ*-Bi2O3 и обеспечивающий возможность не только дополнительного уплотнения керамического изделия даже при небольших нагрузках, но и возможность придания ему заданной формы в режиме "ковки". При этом не происходит выделение побочных продуктов, газов и не изменяется исходный состав керамического изделия. Отсутствие же газовыделения и жидкости, позволяет получать высокоплотную керамику с низкой пористостью, обладающую высокой твердостью.

Представленные данные подтверждаются высокими значениями твердости полученных образцов керамики. Варьируя температуру спекания в указанном интервале, можно управлять твердостью спекаемого материала.

По результатам анализов, представленным на фиг. 1, 3, 4, можно сделать вывод о том, что решающую роль при спекании твердой керамики на основе MgO с использованием связующего δ*-Bi2O3 играет и количество введенного в керамику связующего и температура спекания.

Заявляемый способ «Способ получения керамики» может быть реализован с помощью следующих материальных объектов:

1. печь - нагревательное устройство с рабочей камерой, обеспечивающее нагревание материала до заданной температуры в интервале до 900°С;

2. пресс - для компактирования смеси исходных материалов (δ*-Bi2O3 и плавленый MgO и), большие нагрузки не требуются;

3. формы - для придания нужной в производстве формы спекаемому изделию или заготовке.

Пример конкретного выполнения 1:

1. в качестве исходных компонентов берем литой оксида магния и δ*-Bi2O3 в соотношении 97 масс. % MgO - 3 масс. % δ*-Bi2O3;

2. тщательно перемешиваем исходные компоненты между собой;

3. компактируем (прессуем) полученную смесь;

4. нагреваем полученную смесь до 900°С;

5. выдерживаем 5 часов;

6. извлекаем полученную готовую керамику из печи.

Пример конкретного выполнения 2:

1. в качестве исходных компонентов берем плавленный оксид магния и δ*-Bi2O3 в соотношении 90 масс. % MgO - 10 масс. % δ*-Bi2O3;

2. тщательно перемешиваем исходные компоненты между собой;

3. компактируем (прессуем) полученную смесь;

4. нагреваем полученную смесь до 700°С;

5. выдерживаем 5 часов;

6. извлекаем полученную готовую керамику из печи.

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих результатов:

1. получена высокоплотная твердая керамика на основе литого MgO;

2. синтез керамики происходит при отсутствии жидкой составляющей (раствор, расплав), что позволяет получать однородную высокоплотную керамику с низкой пористостью, обладающую высокой твердостью;

3. синтез не требует дополнительного оборудования, кроме компактирующего устройства и не требует введения дополнительных компонентов реакции;

4. за счет использования метастабильного высокоактивного связующего (δ*-Bi2O3) процесс синтеза керамики требует намного меньше времени на реализацию чем аналоги и прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердооксидный протонпроводящий материал | 2017 |

|

RU2681947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

| Способ получения керамического материала на основе оксидов висмута-цинка-ниобия | 2023 |

|

RU2804938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИКИ НА ОСНОВЕ ГЕРМАНАТА СВИНЦА | 2008 |

|

RU2381201C1 |

| Способ получения и материал алюмооксидной керамики | 2020 |

|

RU2738880C1 |

| Способ получения люминесцирующей оксидной композиции для преобразователя излучения в источниках белого света | 2023 |

|

RU2818556C1 |

| Способ получения бифазных керамических люминофоров для белых светодиодов | 2021 |

|

RU2789398C1 |

Изобретение относится к химии и может быть использовано при изготовлении высокопрочной керамики, нагревательных элементов приборов, фотокатализаторов для очистки сточных вод, микроэлементов для электроники, а также в технологии подготовки твёрдых радиоактивных отходов к консервации и длительному хранению. Сначала смешивают исходные компоненты, масс. %: 90-97 плавленого MgO и 3-10 δ*-Bi2O3 в качестве связующего. Смесь нагревают до 700-900°С и выдерживают 5 ч. Получают высокоплотную керамику с низкой пористостью и высокой твёрдостью, сокращается время синтеза, отсутствует выделение побочных продуктов и газов. 5 ил., 2 пр.

Способ получения керамики на основе MgO с использованием твердого связующего, включающий предварительное смешивание исходных компонентов, нагрев и выдержку, отличающийся тем, что в качестве связующего используют δ*-Bi2O3, который смешивают с плавленым MgO при следующем соотношении компонентов, масс. %: 90-97 MgO - 3-10 δ*-Bi2O3, после перемешивания полученную смесь нагревают до 700-900°С и выдерживают 5 ч.

| ER-JUN LI et al, Preparation, characterization and photocatalytic activity of Bi2O3-MgO, Mater | |||

| Chem | |||

| and Phys., 2011, v | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

| Кислородопроницаемый керамический материал | 1990 |

|

SU1763421A1 |

| Способ получения соединения δ*-BiO в системе BiO-SiO | 2018 |

|

RU2707598C1 |

| EP 2857374 A1, 08.04.2015 | |||

| CN 103570345 A, 12.02.2014 | |||

| ДЕНИСОВ В.М | |||

| и др., Оксидные соединения системы оксид висмута(III) - оксид железа(III) I | |||

Авторы

Даты

2023-03-13—Публикация

2022-03-17—Подача