Настоящее изобретение относится к композициям каучуков, содержащих карбоксильные группы, в частности к полимерным композициям на основе каучука и эпоксидной смолы [МПК C08L13/00].

Из уровня техники известен ЭПОКСИДНЫЙ СОСТАВ [RU2007148449 (A), опубл. 10.07.2009 г.] содержащая (мас. %):

Эпоксидную диановую смолу -100,

низкомолекулярный каучук - уретановый форполимер СКУ-ПФЛ-100 с массовой долей изоцианатных групп в диапазоне 5,3-6,4% - 3,5-15.

пластификатор - ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров - 1,2-8,0,

углеродный наноматериал - фуллерены C2n, где n не менее 30, или их смесь - 0,15-1,25, отвердитель полиэтиленполиамина 13,5-26,5.

Недостатком композиции является то что данная композиция является примером эластификации эпоксидной композиции при помощи введения в неё полиуретана (СКУ-ПФЛ-100). Полиуретаны обладают высокой эластичностью, и при этом неплохой прочностью, однако гораздо более низким, чем эпоксидные смолы, температурным диапазоном эксплуатации, так же обладают обыкновением вспениваться на воздухе. Данная, получаемая по этому патенту композиция, обладает низкой технологичностью изготовления - смесь диспергируется при помощи ультразвука. И даже после такого совмещения, во время поликонденсации (отверждения композиции при помощи полиамина) полиуретановый каучук всё равно не встраивается в полимерные цепи эпоксидной смолы (не сополимеризуется), поликонденсированные полимерные цепи каучука и смолы в отвержденном продукте совмещены механически, что ведет к снижению термо и теплостойкости, расслаиванию композиции со временем, гораздо более быстрому снижению свойств композиции с течением её старения, чем если бы компоненты представляли собой химически совмещенные олигомеры.

Также из уровня техники известна ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ [RU 2003110623 (A), опубл. 10.02.2005 г.] включающая эпоксидную диановую смолу, аминный отвердитель, пластификатор - производные фталата, механическую смесь окиси цинка и аэросила, отличающаяся тем, что она содержит в качестве отвердителя полиэтилен-полиамин, в качестве пластификатора диоктилфталат, и дополнительно эпоксидную алифатическую смолу при следующем соотношении компонентов, вес. %:

Эпоксидная диановая смола 64,8-68,4

Алифатическая смола 6,5-8,5

Диоктилфталат (ДОФ) 6,5-8,5

Окись цинка 3,5-5,5

Аэросил 2,1-3,5

Полиэтиленполиамин (ПЭПА) 9,0-11,0

Недостатками композиции является то, что увеличение эластичности эпоксидной композиции низкомолекулярными соединениями (ДЭГ-1 + ДОФ) приводит к повышению относительного удлинения при разрыве, но ведет к драматическому падению прочности и термической и тепловой стойкости композиции. К тому же, молекулы данных соединений не связываются с эпоксидной матрицей химически, а включаются в неё механически, поликонденсируясь полиаминами в общем объеме с эпоксидом, но не встраиваясь в его полимерные цепи, что ведёт к постепенной деградации полимеризованной композиции со временем - её расслаиванию, разрушению, выделению несвязанных низкомолекулярных соединений из эпоксидной матрицы.

Наиболее близкой по сущности является КЛЕЕВАЯ КОМПОЗИЦИЯ [RU2372368 (C1), опубл. 10.11.2009 г.] включающая эпоксидную диановую смолу, монофункциональный олигоэфирэпоксид, трициклокарбонатполиоксипропилентриол, отвердитель аминного типа, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас. ч.:

эпоксидная диановая смола 32-36

монофункциональный олигоэфирэпоксид 14-16

трициклокарбонатполиоксипропилентриол 9-11

отвердитель аминного типа 26-30

Основной технической проблемой композиции является то, что увеличение эластичности эпоксидной композиции низкомолекулярными соединениями (Лапроксид 301 и Лапролат 803), ведет к драматическому падению прочности и термической и тепловой стойкости композиции. К тому же, молекулы данных соединений не связываются с эпоксидной матрицей химически, а включаются в неё механически, поликонденсируясь полиаминами в общем объеме с эпоксидом, но не встраиваясь в его полимерные цепи, что ведёт к постепенной деградации полимеризованной композиции со временем - её расслаиванию, разрушению, выделению несвязанных низкомолекулярных соединений из эпоксидной матрицы.

Задачей изобретения является устранение недостатков аналогов.

Технический результат изобретения заключается в увеличении эксплуатационных характеристик эпоксидных полимерных композиций выражающийся в снижении хрупкости и увеличении эластичности и прочности указанных композиций.

Указанный технический результат достигается за счет того, что Композиция эпоксидно-полимерная, содержащая эпоксидную смолу и каучук, при этом эпоксидная смола выполнена в виде химического соединения, содержащего в молекуле по меньшей мере одну глицидиловую группу, а каучук в виде низкомолекулярного каучука с концевыми карбоксильными группами, при следующем содержании компонентов мас.ч.:

При этом, композиция отверждается отвердителями, методами, стандартными для эпоксидных композиций.

В частности, эпоксидная смола выполнена в виде химического соединения, содержащего в молекуле по меньшей мере одну эпоксидную группу.

В частности, эпоксидная смола выполнена в виде смеси химических соединений, содержащих глицидиловую или эпоксидную группу с дополнительными компонентами.

В частности, дополнительные компоненты выполнены в виде смол, антиоксидантов, поверхностно-активных веществ, полиуретанов, растворителей, сухих наполнителей.

В частности, отверждается аминными отвердителями.

В частности, отверждается ангидридными отвердителями.

Краткое описание чертежей.

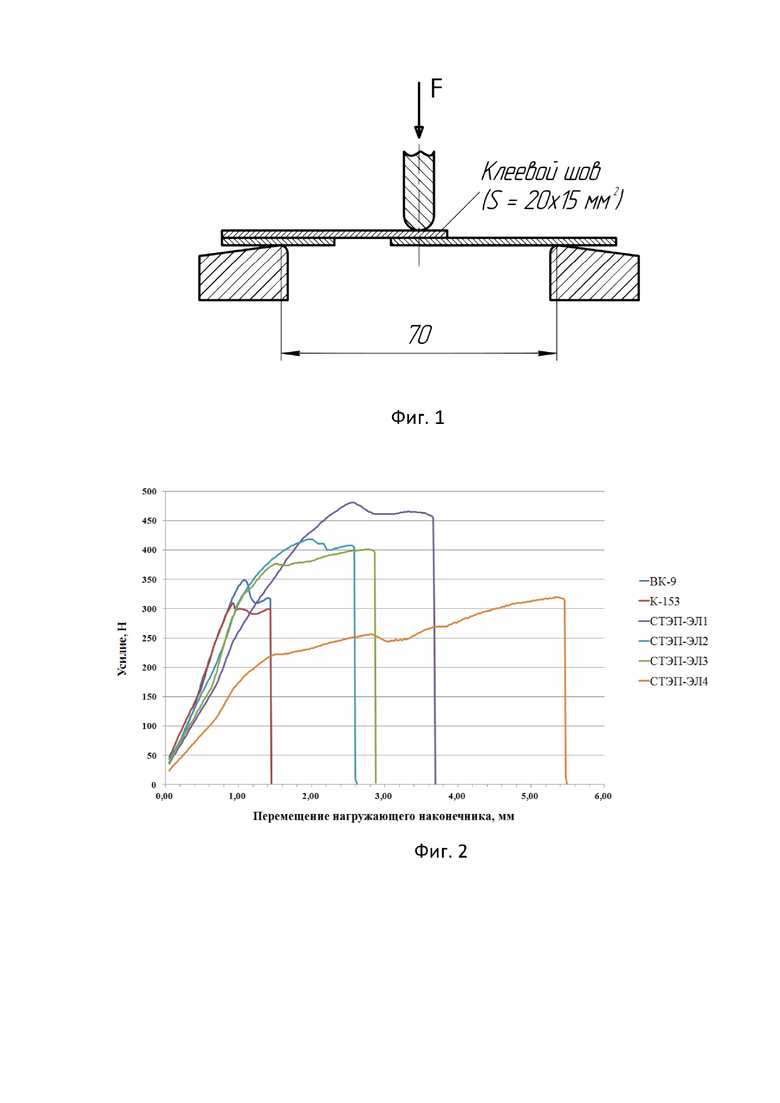

На Фиг. 1 показана принципиальная схема проведения испытания на изгиб клеевого образца.

На Фиг. 2 показана зависимость усилия, оказываемого на клеевой образец нагружающим наконечником, от деформации образца.

Осуществление изобретения.

В одном из вариантов реализации изобретения композиция эпоксидно-полимерная содержит эпоксидную диановую смолу - продукт на основе эпихлоргидрина и дифенилолпропана, соответственно, например, ЭДМ-А с массовой долей эпоксидных групп от 20,0 до 23,0 мас. % (ТУ 2225-006-03781127-2016), пластификатор марки ДЭГ-1 в виде эпоксидной алифатической смолы с массовой долей эпоксидных групп не более 26 мас. % и каучук низкомолекулярный изопреновый, содержащий концевые карбоксильные группы от 1 до 51 мас. %.

Композицию эпоксидно-полимерную получают следующим образом.

При постоянном перемешивании и поддержании температуры в пределах от 100°С до 230°С поочередно загружают в емкость компоненты. При этом перемешивание начинают при загрузке первого компонента. После загрузки каждого компонента производят перемешивание в течении 10 минут перед загрузкой следующего компонента. После загрузки последнего компонента производят синтез в течении 0,5-30 часов, в зависимости от объема загруженных компонентов.

Далее эпоксидно-каучуковое связующее отверждается методами, стандартными для эпоксидных композиций - аминными или ангидридными отвердителями, например, с помощью аминного отвердителя Ксилилендиамина по ТУ 2413-029-04610600-2004.

Указанный технический результат заключающийся в увеличении эксплуатационных характеристик эпоксидных полимерных композиций, выражающийся в снижении хрупкости и увеличении эластичности и прочности указанных композиций, достигается за счет совмещения эпоксидной смолы и низкомолекулярного каучука, при этом нивелируются недостатки эпоксидов (хрупкость) и каучуков (низкая прочность), а также удается избежать негативных эффектов стандартных методов эластификации эпоксидных смол посредством механического введения пластификаторов (расслоение отверженного адгезива с течением времени, резкое ухудшение термо- и теплостойкости, бензостойкости, стойкости к химическим веществам).

Помимо этого, в полученном связующем по окончании процесса практически не остается летучих веществ, что благоприятно влияет на экологию и условия труда сотрудников предприятий, применяющих адгезивы.

В качестве примера достижения технического результата можно привести композиции на основе получаемого эпоксидно-каучукового связующего и аминного отвердителя: клей СТЭП-ЭЛ1 ТУ 20.52.10-113-50050552-2020 и Клей марки КДС-17М ТУ АДИ 215-85.

Клей СТЭП-ЭЛ1 состоит из: Эпоксидно-каучуковое связующее с содержанием эпоксидного компонента более 70% (Компонент 1 по ТУ 20.52.10-113-50050552-2020) - 60%; Полиамидный аминный отвердитель (Компонент 2 по ТУ 20.52.10-113-50050552-2020) - 40%.

Клей КДС-17М ТУ АДИ 215-85 состоит из: Эпоксидно-каучуковое связующее с содержанием эпоксидного компонента менее 55% (Смола марки КДС-17М по ТУ АДИ 429-93) - 91%; Аминный отвердитель (Ксилилендиамин по ТУ 2413-029-04610600-2004) - 9%.

Ниже автором приведен сравнительный анализ получаемых композиций на основе эпоксидно-каучукового связующего с композициями из патентов RU2247133C2, RU2372368C1, RU 2386655 C2 по физико-механическим характеристикам (см табл. 1).

Таблица 1

- при плюс 20 ˚С

- при плюс 50 ˚С

13,2

-

-

9

6,2

- при плюс 20 ˚С

- при плюс 50 ˚С

7,4

-

-

25,6

-

- при плюс 20 ˚С

- при плюс 50 ˚С

-*

-

-

-

9,0

* - данные не приведены, т.к. прочность при сдвиге в данном патенте измеряется на разнородных материалах.

Как видно из представленных данных, в зависимости от содержания эпоксидного компонента, материалы на основе эпоксидно-каучукового связующего могут обладать большей прочностью, обладая большей эластичностью, или в разы большей эластичностью при сравнимой прочности, чем материалы, эластифицированные традиционными способами.

Увеличивая содержание каучукового компонента, можно добиваться большей эластичности, при, формально, меньшей прочности - формально, т.к. вследствие увеличения эластичности клеевого соединения, количество работы, которое требуется затратить на его разрушение многократно увеличивается. Данное свойство проиллюстрировано в таблице 2 и на графике ниже, где сравнивается прочность клеев при неравномерной (изгибающей) нагрузке. Сравниваются эластичные клеи СТЭП-ЭЛ1, СТЭП-ЭЛ2, СТЭП-ЭЛ3, СТЭП-ЭЛ4 ТУ 20.52.10-113-50050552-2020 и неэластичные клеи ВК-9 ОСТ В 84-2081-83, К-153 ОСТ В 84-167-90.

Российскими стандартами не предусмотрены испытания конструкционных клеев при неравномерной нагрузке, в связи с чем испытания на изгиб проводились в соответствии с ГОСТ 4648 с той разницей, что в качестве объекта испытаний был выбран не цельный брусок пластмассы, а образец в виде склеенных пластин (см. Фиг. 1)

Результаты проведенных испытаний представлены в таблице 2.

Таблица 2

Основная закономерность, которая прослеживается при анализе полученных результатов, - падение прочности клеев при испытаниях с равномерной нагрузкой по мере роста относительного удлинения клея. Из данной зависимости «выпадают» результаты для клев К-153 и ВК-9 с нулевым относительным удлинением, прочность которых оказывается ниже прочности клея СТЭП-ЭЛ1. Вероятно, это объясняется высоким уровнем внутренних напряжений в жестких клеях, которые могут быть значительно снижены даже незначительной добавкой каучука, химически связанного с эпоксидными сегментами. Дальнейшее увеличение количества каучука уже приводит к падению прочности клеевых систем при равномерной нагрузке. Указанная закономерность практически одинаково прослеживается как при сдвиговом, так и при отрывающем усилии.

Приведенные данные также показывают, что образцы для определения прочности при сдвиге могут быть разрушены при существенно меньшей нагрузке, если прикладывать изгибающее, а не «стандартное» сдвиговое усилие. В частности, образцы жестких клеев ВК-9 и К-153 разрушаются при условной нагрузке всего 1,16 МПа и 1,03 МПа соответственно. При должном усилии пластинки с площадью склеивания ВК-9 15x20 мм2 можно разъединить вручную с усилием 350 Н (примерно 36 кгс), если обеспечить изгибающий вектор нагрузки. В то же время при продольном растяжении образца клея ВК-9 потребуется усилие более 4500 Н (примерно 460 кгс) для его разрушения.

Эластичные клеи СТЭП-ЭЛ1, СТЭП-ЭЛ2 и СТЭП-ЭЛ3 демонстрируют большую стойкость к неравномерной изгибающей нагрузке (условная прочность от 1,33 МПа до 1,60 МПа), что можно объяснить их способностью к перераспределению возникающих при подобном воздействии внутренних напряжений. Для клея СТЭП-ЭЛ4 разрушающее усилие на изгиб оказалось сопоставимо со значением для ВК-9 и К-153. Однако по-настоящему большой интерес данные значения представляют вместе с информацией о деформации прогиба клеевых образцов при разрушении (см. Фиг. 2).

Как видно из представленных кривых, образцы, склеенные жесткими клеями ВК-9 и К-153, разрушаются при прогибе образца менее 1,5 мм. При этом усилие, создающее такой прогиб существенно ниже, чем разрушающее усилие для клеев СТЭП-ЭЛ1, СТЭП-ЭЛ2, СТЭП-ЭЛ3. Максимальная деформация для образцов, склеенных СТЭП-ЭЛ1 выше, чем аналогичный показатель для СТЭП-ЭЛ2 и СТЭП-ЭЛ3. Вероятно, это объясняется тем, что для клея СТЭП-ЭЛ1, характеризующегося максимальной прочностью при данном виде нагрузки, высокая деформация обеспечивается в том числе изгибом склеенных пластин. В то же время прочности остальных клеев оказывается недостаточно, чтобы произошла существенная деформация склеенных металлических листов. В этом случае максимальная величина прогиба определяется только относительным удлинением самого клея. Особого внимания заслуживает кривая испытания клея СТЭП-ЭЛ4. Для разрушения образцов потребовалось деформировать их в среднем на 5,5 мм, то есть в 3,5 раза больше, чем образцы, склеенные ВК-9 и К-153.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция холодного отверждения | 2022 |

|

RU2802769C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2368636C2 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285706C1 |

| СЛАБОГОРЮЧАЯ ХИМИЧЕСКИ СТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2488610C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ "ЛИДО" | 1992 |

|

RU2076130C1 |

| КЛЕЙ | 1978 |

|

SU731794A1 |

| КОМПАУНД | 2005 |

|

RU2293099C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

Изобретение относится к полимерным композициям на основе каучука и эпоксидной смолы, которые используются в качестве связующего для клеев. Композиция эпоксидно-полимерная в качестве связующего для клеев содержит эпоксидно-каучуковое связующее и аминный или ангидридный отвердитель. При этом эпоксидно-каучуковое связующее получено путем поочередной загрузки компонентов эпоксидной смолы и низкомолекулярного каучука с концевыми карбоксильными группами в емкость при перемешивании и поддержании температуры в пределах от 100 до 230°С, после загрузки каждого компонента производят перемешивание в течение 10 мин перед загрузкой следующего компонента, после загрузки последнего компонента производят синтез в течение 0,5-30 часов в зависимости от объема загруженных компонентов. Эпоксидная смола содержит эпоксидную диановую смолу ЭДМ-А с массовой долей эпоксидных групп от 20,0 до 23,0 мас. % и пластификатор марки ДЭГ-1 в виде эпоксидной алифатической смолы с массовой долей эпоксидных групп не более 26 мас. %, а низкомолекулярный каучук с концевыми карбоксильными группами представляет собой низкомолекулярный изопреновый каучук, содержащий концевые карбоксильные группы в количестве от 1 до 51 мас. %, где эпоксидно-каучуковое связующее получено при содержании компонентов, мас.ч.: эпоксидная смола 5-100, низкомолекулярный каучук 100-5. Технический результат изобретения заключается в увеличении эксплуатационных характеристик эпоксидных полимерных композиций, выражающийся в снижении хрупкости и увеличении эластичности и прочности указанных композиций, при этом композиция отверждается отвердителями методами, стандартными для эпоксидных композиций. 2 ил., 2 табл., 11 пр.

Композиция эпоксидно-полимерная в качестве связующего для клеев, содержащая эпоксидно-каучуковое связующее и аминный или ангидридный отвердитель, где эпоксидно-каучуковое связующее получено путем поочередной загрузки компонентов эпоксидной смолы и низкомолекулярного каучука с концевыми карбоксильными группами в емкость при перемешивании и поддержании температуры в пределах от 100 до 230°С, после загрузки каждого компонента производят перемешивание в течение 10 мин перед загрузкой следующего компонента, после загрузки последнего компонента производят синтез в течение 0,5-30 часов в зависимости от объема загруженных компонентов, где эпоксидная смола содержит эпоксидную диановую смолу ЭДМ-А с массовой долей эпоксидных групп от 20,0 до 23,0 мас. % и пластификатор марки ДЭГ-1 в виде эпоксидной алифатической смолы с массовой долей эпоксидных групп не более 26 мас. %, низкомолекулярный каучук с концевыми карбоксильными группами представляет собой низкомолекулярный изопреновый каучук, содержащий концевые карбоксильные группы в количестве от 1 до 51 мас. %, при содержании компонентов, мас.ч.:

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| Полимерная композиция | 1988 |

|

SU1578157A1 |

| Устройство для подогрева двигателя внутреннего горения | 1943 |

|

SU64391A1 |

| СПОСОБ СНИЖЕНИЯ ЛЕТУЧЕСТИ ИЗ ТВЕРДОТОПЛИВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА ЖИДКИХ ФЕРРОЦЕНОВЫХ СОЕДИНЕНИЙ И ВЫСОКОМОДУЛЬНАЯ ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА И ЖИДКОГО ФЕРРОЦЕНСОДЕРЖАЩЕГО КАТАЛИТИЧЕСКИ АКТИВНОГО ПЛАСТИФИКАТОРА | 2003 |

|

RU2276162C2 |

| Электроизоляционный компаунд | 1972 |

|

SU509623A1 |

| ВСПЕНИВАЮЩАЯСЯ ПЛЕНОЧНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2034891C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ "ЛИДО" | 1992 |

|

RU2076130C1 |

| МНОГОСЛОЙНЫЙ САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ | 2016 |

|

RU2628786C1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

Авторы

Даты

2023-03-21—Публикация

2021-08-03—Подача