ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу и установке для получения кислородсодержащих органических соединений, содержащих от 1 до 4 атомов углерода путем жидкофазного окисления н-бутана или бутан-бутеновой фракции (ББФ) воздухом, кислородом или кислородсодержащим газом в микроканальном реакторе с последующим разделением смеси продуктов, без использования при этом катализатора. В частности, изобретение относится к получению, в результате жидкофазного окисления ББФ, кислотного состава, который может использоваться для проведения геолого-технического мероприятия - кислотной обработки призабойной зоны. Указанный кислотный состав позволяет обеспечить дополнительную добычу нефти для продуктивных пластов с карбонатным типом коллектора с низкими значениями по проницаемости и пористости, а также обладает способностью удалять из зоны обработки гидроокись железа, имеющего пониженную коррозионную активность и обеспечивающего отсутствие содержания хлорорганических соединений в продуктах реакции. Данный кислотный состав может подводиться в призабойную зону непосредственно из заявленной установки.

В качестве альтернативы, путем последующей дополнительной обработки из кислотного состава могут быть получены и другие продукты: уксусная кислота (УК) и метилэтилкетон (МЭК), а также сопутствующие продукты, таких как этилацетат, карбоновые кислоты и пр.

УРОВЕНЬ ТЕХНИКИ

Жидкофазное окисление ББФ может быть осуществлено либо при температурах, лежащих ниже критической температуры ББФ, либо в растворителе при температурах выше критической. Скорость окисления при низких температурах относительно мала, поэтому окисление ББФ в растворителе представляется более перспективным, так как применение растворителя позволяет выйти из узкого температурного интервала, продиктованного критической температурой, и широко варьировать скорость процесса окисления. Основным продуктом окисления ББФ является уксусная кислота, которая широко используется в пищевой промышленности, а также в качестве ацетилирующего агента в различных синтезах. Уксусная кислота - один из базовых химикатов имеющих множеством областей применения в промышленности, например, для получения уксусного ангидрида, ацетилхлорида, монохлоруксусной кислоты, ацетатов, красителей, инсектицидов, лекарственных средств и в качестве растворителя лаков, коагулянта латекса. Наиболее распространенным промышленным методом ее синтеза является карбонилирование метанола. Новые способы производства уксусной кислоты позволяют сделать процесс ее получения более эффективным. С точки зрения создания производства в периметре нефтеперерабатывающей компании можно выделить технологию получения уксусной кислоты в процессе окисления ББФ, поскольку ББФ является доступным и многотоннажным сырьем, получаемым при газофракционировании смесей легких углеводородных газов. Продуктами жидкофазного окисления ББФ может быть уксусная кислота, муравьиная кислота, ацетон-метилацетатная фракция, метилэтилкетон-этилацетатная фракция.

Разработан ряд промышленных процессов получения уксусной кислоты и других оксигенатов путем окисления ББФ кислородом или воздухом. При этом известны как каталитические процессы, так и процессы, протекающие без использования катализаторов.

Жидкофазное окисление ББФ, как правило, проводят при температуре не выше 250°С и давлении до 136 атм. Такое окисление при температурах ниже 152°С (критическая температура для ББФ) может проводиться без растворителя в среде сжиженной ББФ. При более высоких температурах окисление ББФ обычно проводят в растворителе, в качестве которого обычно используют уксусную кислоту или смесь продуктов окисления ББФ. Во многих патентах предложено проводить жидкофазное окисление ББФ в присутствии катализаторов - растворимых в реакционной смеси солей различных металлов. В качестве катализаторов чаще всего используют соли Co (предпочтительно ацетат).

Однако в целях раскрытия уровня техники, необходимо остановиться на технических решениях без использования катализатора. Известен ряд решений по жидкофазному окислению ББФ кислородом без катализатора, в которых окисление бутана ведут в реакторах проточного типа.

Из SU 125798, 10.10.1965 известен процесс окисления н-бутана кислородсодержащим газом проводят в статическом или проточном реакторе из нержавеющей стали при температурах и давлениях, близких к критическим для н-бутана. Согласно примеру, основными продуктами окисления н-бутана воздухом в проточных условиях при 170оС и давлении 50 атм являются уксусная кислота и метилэтилкетон (МЭК). В этом случае в реактор объемом 0.85 л подают 50 г/ч жидкого н-бутана и 140 л/ч воздуха. Производительность по уксусной кислоте составляет 50 г/ л ч, а по МЭК - 10 г/ л ч. Конверсии н-бутана и кислорода авторы не указывают, что не позволяет сделать вывод об эффективности предлагаемого способа получения уксусной кислоты.

Из GB 1116211, 06.06.1968 известен способ окисления н-бутана кислородом или газом, содержащим 8-10% кислорода, в уксусную кислоту, МЭК, этилацетат, метилацетат и другие продукты парциального окисления при температуре выше критической температуры н-бутана (152оС) и давлении 50-100 атм. При этом жидкие продукты реакции накапливаются в зоне реакции в виде нижнего слоя, содержащего воду. Окисление протекает в жидкой фазе в растворе продуктов реакции. Согласно одному из примеров, окисление н-бутановой фракции, содержащей 95.5% н-бутана, ведут в проточном реакторе из нержавеющей стали в растворе продуктов реакции (объем жидкой фазы 0.5 л) при потоке н-бутановой фракции 70 г/ч, потоке воздуха 120 л/ч, температуре 180-190оС и давлении 50-100 атм. В этих условиях конверсия н-бутана составляет 30%, а суммарная производительность по оксигенатам - 90 г/л⋅ч. Полученная смесь продуктов содержит, в частности, 45 масс. % уксусной кислоты, 9.5 масс. % МЭК, 9 масс. % этилацетата, 8.4 масс. % метилацетата, 18.8 масс. % воды. Существенным недостатком рассматриваемого способа является то, что в системе наблюдается образование двух фаз, водной и органической и как следствие присутствие в системе значительных количеств воды. Вода ограничивает растворение кислорода в реакционном растворе и, как следствие, снижает эффективность процесса.

Из RU 2782319 C1 известен способ получения кислородсодержащих органических соединений С1-С4, таких как уксусная кислота, метилэтилкетон и другие, путем жидкофазного окисления н-бутана или н-бутановой фракции кислородом или кислородсодержащим газом в проточном реакторе при давлении 50-100 атм и температуре 160-190°С в растворе продуктов, образующихся в ходе окисления, отличающийся тем, что окисление проводят при суммарной концентрации катионов переходных металлов Mn, Fe, Ni, Co, Cr, Mo, Ti и Zr в жидкой фазе не более 50 мкг/мл. Процесс также проводится в проточном реакторе.

Из US 3196182, 1965, GB 865747, 1969, и US 3904675, 1975 также известны методы окисления н-бутана в реакторах проточного типа.

Из представленного уровня техники очевидна осуществимость процесса окисления в отсутствии катализатора, однако необходимо отметить, что получение оксидата в жидкой фазе подразумевает и отвод газофазных продуктов реакции, куда неизбежно будет уноситься часть исходного сырья (ББФ) вместе с азотом и СО2.

Кроме того, в уровне техники в принципе не обсуждается возможность использования микроканального реактора в процессе жидкофазного окисления ББФ. Из уровня техники известно использование микроканального реактора для проведения следующих процессов: алкилирования на границе раздела фаз, получения биодизельного топлива этанолизом соевого масла, приготовления наноразмерных продуктов осаждения, приготовления высококачественных органических пигментов, гетерогенно-каталитического окислительного дегидрирования в газовой фазе, прямого фторирования органических соединений, непрерывной радикальной полимеризации акрилатов в растворе, получение нитроглицерина и пр. Например, из RU 2605421 C1 известно использование микроканального реактора для получения триэтаноламина при подаче оксида этилена и воды с аммиаком.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническим результатом изобретения является создание установки и способа получения кислотного состава некаталитическим жидкофазным окислением ББФ кислородом воздуха, которые позволяют проводить процесс окисления с меньшей потерей исходного сырья и повышением выхода целевых продуктов, с повышением при этом экономичности и экологичности в силу отказа от катализаторов, содержащих тяжелые металлы.

Технический результат достигается с помощью заявленных установки и способа. Установка производства кислотного состава из бутан-бутеновой фракции (ББФ) содержит:

- смеситель, выполненный с возможностью смешивания подводимой ББФ и кислотного состава с воздухом,

- микроканальный реактор, имеющий по меньшей мере одну пластину с по меньшей мере одним каналом,

- рекуперативный котел-утилизатор, расположенный ниже по потоку от микроканального реактора и выполненный с возможностью охлаждения продуктов окисления, выходящих из реактора, и нагрева ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена;

- двухфазный сепаратор, расположенный ниже по потоку от котла-утилизатора и выполненный с возможностью разделения поступающих продуктов окисления на газовую фазу и жидкую фазу, представляющую собой кислотный состав,

- средства вывода кислотного состава из установки,

- средства рецикла, выполненные с возможностью подведения доли кислотного состава к смесителю с целью смешивания с подводимой ББФ.

В одном из вариантов осуществления средства вывода кислотного состава включают в себя нагнетательные средства для направления кислотного состава непосредственно в призабойную зону.

В одном из вариантов осуществления обеспечена возможность регулировки количества подаваемого обратно в смеситель кислотного состава и количества выводимого кислотного состава с помощью средства регулирования потока.

В одном из вариантов осуществления смеситель расположен непосредственно в микроканальном реакторе.

В одном из вариантов осуществления смеситель расположен вне микроканального реактора выше по потоку от него.

В одном из вариантов осуществления жидкофазное окисление осуществляют в диапазоне температур 180-220°C.

В одном из вариантов осуществления размеры диаметра канала в микроканальном реакторе находятся в диапазоне 0.2-2 мм.

Способ производства кислотного состава из ББФ в установке включает следующие этапы:

- смешивают подводимую ББФ и кислотный состав с воздухом в смесителе;

- выполняют жидкофазное окисление смеси в микроканальном реакторе;

- охлаждают продукты окисления, выходящие из реактора, в рекуперативном котле-утилизаторе, с нагревом при этом ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена;

- разделяют поступающие продукты окисления на газовую фазу и жидкую фазу;

- обеспечивают вывод доли кислотного состава из установки;

- подводят долю кислотного состава к смесителю с целью смешивания с подводимой ББФ для обеспечения рецикла кислотного состава.

При применении микроканального реактора в установке и способе согласно изобретению обеспечивается более высокая селективность и конверсия. Процессы лишены минусов проведения экзотермических реакций, то есть отсутствует необходимость в отводе тепла из реактора. Кроме того, микроканальный реактор обеспечивает максимальную степень межфазного контакта для тепло и массопередачи. Также, применение микроканального реактора менее экономически затратно из-за отсутствия необходимости в катализаторах.

Микроканальный реактор обладает рядом уникальных свойств, в частности, миниатюрные размеры микроструктур микрореактора способствуют экономии материала при его изготовлении, а также экономии сырья и энергии в процессе эксплуатации. Более того, вследствие ускорения тепло- и массопереноса производительность установок с микрореакторами в ряде случаев значительно выше применяемых в промышленности классических реакторов (трубчатых или емкостных). В частности, обеспечивается увеличение удельной производительности на единицу объема реактора на 1- 2 порядка по сравнению с используемым промышленным оборудованием. Также обеспечивается высокая гибкость производства независимо от объема произведенного продукта.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

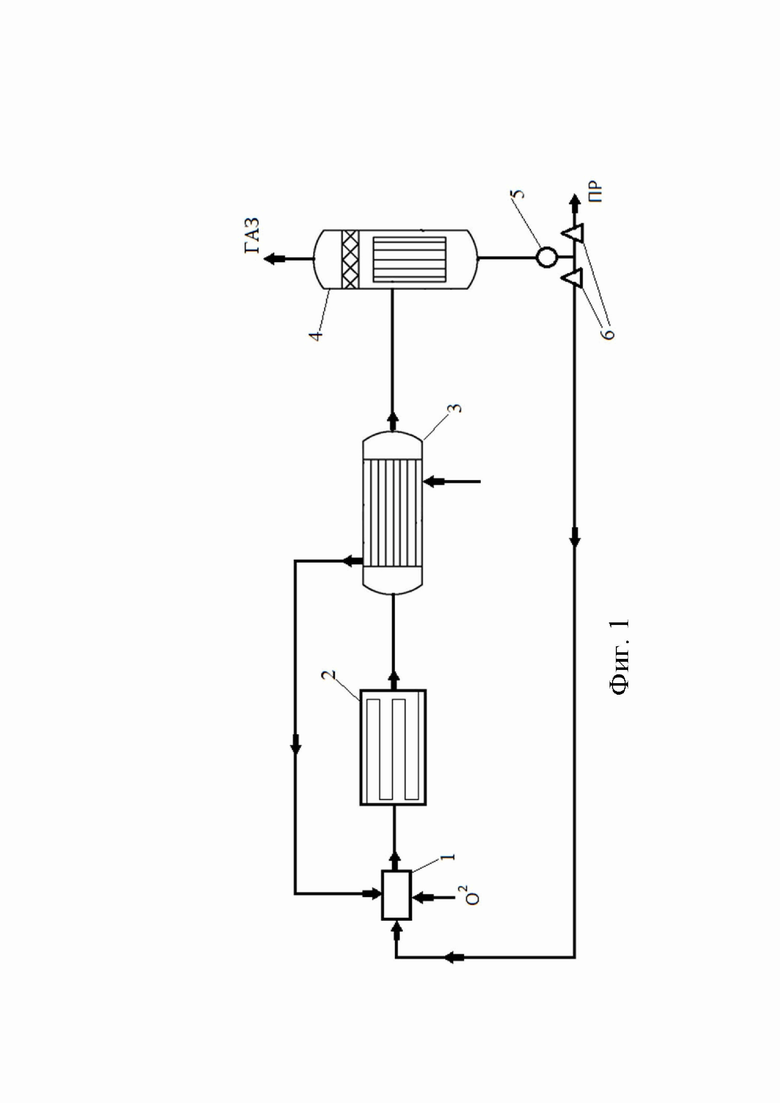

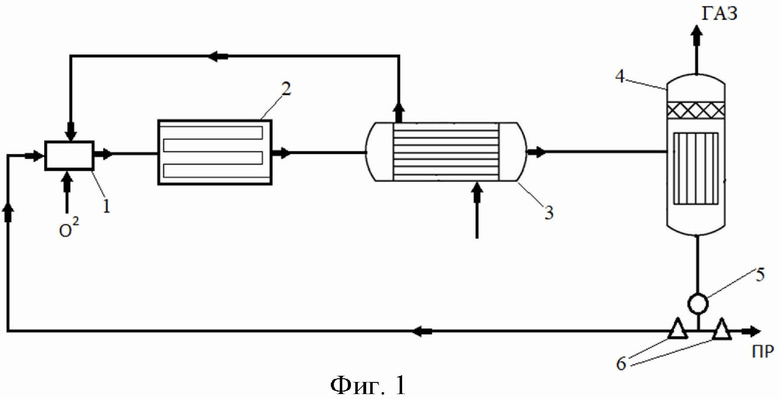

На фиг. 1 представлена установка согласно одному из вариантов осуществления изобретения.

Установка производства кислотного состава из ББФ содержит: смеситель 1, микроканальный реактор 2, рекуперативный котел-утилизатор 3, выполняющий роль теплообменника, двухфазный сепаратор 4, средства 5 вывода кислотного состава из установки, например, насос, и средства рецикла, например, труба с насосом, ведущая обратно к смесителю.

В смесителе осуществляется смешивание подводимой ББФ с кислотным составом, предварительно нагретых за счет теплообмена в котле-утилизаторе, и отфильтрованного и сжатого воздуха. Ниже по потоку от смесителя расположен микроканальный реактор, в котором осуществляется жидкофазное окисление ББФ. В качестве альтернативы, смеситель может быть расположен непосредственно во входной части микроканального реактора.

В микроканальном реакторе проходят экзотермические радикальные реакции окисления с образованием кислотного состава (который может содержать уксусную кислоту, пропионовую, масляную, муравьиную или янтарную кислоты или их смесь, органический растворитель) и ряда побочных продуктов (МЭК, этилацетат и др.). За счет конструктивных особенностей микроканального реактора, а именно его высоких соотношений длины канала к его диаметру, температура в нем поддерживается в оптимальном диапазоне. Для избегания образования взрывоопасных смесей, концентрация кислорода в газовом потоке на выходе из реактора регулируется в диапазоне 0,4-1,0 %об. Время окисления может регулироваться как диаметром и длиной канала реактора, так и объемной скоростью подачи сырья.

Выходящая из микроканального реактора газожидкостная смесь (в ней меньше кислорода и больше уксусной кислоты) направляется в рекуперативный котел-утилизатор, расположенный ниже по потоку от микроканального реактора. Данный котел-утилизатор охлаждает выходящие из реактора продукты окисления (за счет теплообмена между поступающим исходным сырьем и выходящими продуктами окисления) и нагревает сырье, направляемое на синтез в реактор.

Ниже по потоку от котла-утилизатора расположен двухфазный сепаратор, который разделяет поступающие сконденсированные продукты окисления на газовую фазу и жидкую фазу. Газовая фаза, то есть свободный от жидкости газовый поток из азота с примесями CO2, направляется на утилизацию. Жидкая фаза (кислотный состав) может содержать масс.%:

Уксусную кислоту - 55 - 65;

Пропионовую, масляную, муравьиную или янтарную кислоты или их смесь - 1,5 - 5;

Органический растворитель - 10 - 20;

Воду - остальное.

Соответственно, жидкая фаза может подаваться непосредственно в призабойную зону с помощью средств вывода кислотного состава, например, насоса. За счет подачи кислотного состава, полученного через жидкофазное окисление ББФ воздухом, обеспечивается увеличение продуктивности добывающих и приемистости нагнетательных скважин, стимулирование и интенсификация притока флюида из продуктивного пласта, в том числе в высокотемпературных скважинах, а также извлечение трудноизвлекаемых запасов нефти.

В качестве альтернативы, данная жидкая фаза может быть впоследствии разделена на субпродукты.

Доля кислотного состава, имеющего в своем составе уксусную кислоту, направляется по средствам рецикла обратно в микроканальный реактор для смешивания с подводимой ББФ и воздухом и участвует в процессе жидкофазного окисления. Соответственно, после пуска в процессе работы установки отсутствует необходимость в подводе дополнительной чистой уксусной кислоты.

Регулировка соотношения количества подаваемого на рецикл и выводимого из установки кислотного состава осуществляется средствами 6 регулирования потока, например, вентилями.

За счет своей конструкции установка может быть выполнена модульной и легко перемещаемой, например, непосредственно к призабойной зоне. Кроме того, размеры и конструкция установки согласно изобретению позволяют вместить ее в морской контейнер, что в еще большей степени облегчает ее транспортировку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОВАРНЫХ ПРОДУКТОВ ИЗ БУТАН-БУТЕНОВОЙ ФРАКЦИИ БЕЗ ИСПОЛЬЗОВАНИЯ КАТАЛИЗАТОРА | 2023 |

|

RU2807889C1 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С1-С4 | 2021 |

|

RU2782319C1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| Состав для кислотной обработки призабойной зоны карбонатных коллекторов | 2023 |

|

RU2810383C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2388745C2 |

Изобретение относится к получению в результате жидкофазного окисления ББФ кислотного состава, который может использоваться для проведения геолого-технического мероприятия - кислотной обработки призабойной зоны. Установка производства кислотного состава некаталитическим жидкофазным окислением бутан-бутеновой фракции (ББФ) кислородом воздуха содержит: смеситель, выполненный с возможностью смешивания подводимой ББФ и кислотного состава с воздухом, микроканальный реактор, имеющий по меньшей мере одну пластину с по меньшей мере одним каналом, рекуперативный котел-утилизатор, расположенный ниже по потоку от микроканального реактора и выполненный с возможностью охлаждения продуктов окисления, выходящих из реактора, и нагрева ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена; двухфазный сепаратор, расположенный ниже по потоку от котла-утилизатора и выполненный с возможностью разделения поступающих продуктов окисления на газовую фазу и жидкую фазу, представляющую собой кислотный состав, содержащий по меньшей мере 55 масс.% уксусной кислоты, средства вывода кислотного состава из установки, средства рецикла, выполненные с возможностью подведения доли кислотного состава к смесителю с целью смешивания с подводимой ББФ. В способе производства кислотного состава: смешивают подводимую ББФ и кислотный состав с воздухом в смесителе; выполняют жидкофазное окисление смеси в микроканальном реакторе; охлаждают продукты окисления, выходящие из реактора, в рекуперативном котле-утилизаторе, с нагревом при этом ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена; разделяют поступающие продукты окисления на газовую фазу и жидкую фазу, представляющую собой кислотный состав, содержащий по меньшей мере 55 масс.% уксусной кислоты; обеспечивают вывод доли кислотного состава из установки; подводят долю кислотного состава к смесителю с целью смешивания с подводимой ББФ для обеспечения рецикла кислотного состава. Технический результат – возможность проводить процесс окисления с меньшей потерей исходного сырья и повышением выхода целевых продуктов, с повышением при этом экономичности и экологичности в силу отказа от катализаторов, содержащих тяжелые металлы. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Установка производства кислотного состава некаталитическим жидкофазным окислением бутан-бутеновой фракции (ББФ) кислородом воздуха, содержащая:

- смеситель, выполненный с возможностью смешивания подводимой ББФ и кислотного состава с воздухом,

- микроканальный реактор, имеющий по меньшей мере одну пластину с по меньшей мере одним каналом,

- рекуперативный котел-утилизатор, расположенный ниже по потоку от микроканального реактора и выполненный с возможностью охлаждения продуктов окисления, выходящих из реактора, и нагрева ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена;

- двухфазный сепаратор, расположенный ниже по потоку от котла-утилизатора и выполненный с возможностью разделения поступающих продуктов окисления на газовую фазу и жидкую фазу, представляющую собой кислотный состав, содержащий по меньшей мере 55 масс.% уксусной кислоты,

- средства вывода кислотного состава из установки,

- средства рецикла, выполненные с возможностью подведения доли кислотного состава к смесителю с целью смешивания с подводимой ББФ.

2. Установка по п.1, в которой средства вывода кислотного состава включают в себя нагнетательные средства для направления кислотного состава непосредственно в призабойную зону.

3. Установка по п.1 или 2, в которой обеспечена возможность регулировки количества подаваемого обратно в смеситель кислотного состава и количества выводимого кислотного состава с помощью средства регулирования потока.

4. Установка по любому из пп.1-3, в которой смеситель расположен непосредственно во входной части микроканального реактора.

5. Установка по любому из пп.1-3, в которой смеситель расположен вне микроканального реактора выше по потоку от него.

6. Установка по любому из пп.1-5, в которой жидкофазное окисление осуществляют в диапазоне температур 180-220°C.

7. Установка по любому из пп.1-6, в которой размеры диаметра канала в микроканальном реакторе находятся в диапазоне 0.2-2 мм.

8. Способ производства кислотного состава некаталитическим жидкофазным окислением бутан-бутеновой фракции (ББФ) кислородом воздуха в установке по любому из пп.1-7, в котором:

- смешивают подводимую ББФ и кислотный состав с воздухом в смесителе;

- выполняют жидкофазное окисление смеси в микроканальном реакторе;

- охлаждают продукты окисления, выходящие из реактора, в рекуперативном котле-утилизаторе, с нагревом при этом ББФ, подводимой к смесителю, с обеспечением тем самым теплообмена;

- разделяют поступающие продукты окисления на газовую фазу и жидкую фазу, представляющую собой кислотный состав, содержащий по меньшей мере 55 масс.% уксусной кислоты;

- обеспечивают вывод доли кислотного состава из установки;

- подводят долю кислотного состава к смесителю с целью смешивания с подводимой ББФ для обеспечения рецикла кислотного состава.

| US 3196182 A1, 20.07.1965 | |||

| ПРОТОЧНЫЙ МИКРОКАНАЛЬНЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ В НЕМ ТРИЭТАНОЛАМИНА | 2015 |

|

RU2605421C1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| Кантователь для загрузки и разгрузки автооператора автоматической линии | 1980 |

|

SU865747A1 |

| Водораздаточное устройство водоподъемника | 1983 |

|

SU1116211A1 |

Авторы

Даты

2023-11-21—Публикация

2023-04-05—Подача