Изобретение относится к области машиностроения, а именно к станкостроению, в частности к приводам продольных и поперечных подач.

Из существующего уровня техники известны методики основанные на руководящих материалах ЭНИМС «Определение потерь в элементах приводов подач станков и расчет направляющих скольжения по характеристикам трения» (Г.А. Левит, Б.Г. Лурье 1961 г, 87 стр). Определение потерь в элементах приводов подач основан на геометрических и тяговых параметров линейных координат.

Недостатком данных методик является то, что они не учитывают контактные сближения, возникающие в плоских стыках передач, которые могут в точных линейных координат достигать половине допуска на размер.

Наиболее близким прототипом являются методы, описанные в книге «Детали и механизмы металлорежущих станков» (Решетовов Д.Н. Т.1 1972. С. 664.) для расчета силовых характеристик ШВП.

Недостатком известного технического решения является то, что при расчете силовых характеристик линейных передач, также не учитываются контактные сближения, возникающие в плоских стыках деталях узла.

Задача изобретения является увеличение точности и работоспособности линейной координаты, уменьшение времени сборки и её трудоемкости.

Техническим результатом заявляемого изобретения является способ для обеспечения точности и работоспособности привода линейных перемещений, с учетом контактных сближений учитывающий при геометрических и силовых расчетах линейных координат контактные сближения.

Указанная задача достигается тем, что в заявляемом способе расчета снижения радиальной осевой силы в устройстве линейных перемещений на базе шарико-винтовой пары (ШВП) отличается тем, что расчет радиальной осевой силы, которая определяется из величины зазора, полученного в ходе расчета размерной цепи, учитывающая не только номинальные размеры деталей и их допуска, но и контактных сближения в плоских стыках.

При расчете геометрической точности и силовых характеристик линейных координат учитываются контактные сближения в плоских стыках, которые образуются в плоских стыках детали. Величина контактных сближений в точных линейных координатах может достигать половине допуска на размер, если не учесть которую может приводить к увеличению силовых характеристик, что приводит к более быстрому износу деталей линейных координат.

Данный способ позволяет решить вопросы по обеспечению точности и работоспособности линейных координат станочного оборудования на базе шарико-винтовых пар. Он представляет собой ряд последовательных операций по решению сложной размерной цепи учитывающий не только геометрические параметры, а также контактные сближения и силы трения, возникающие в гайке шарико-винтовой пары.

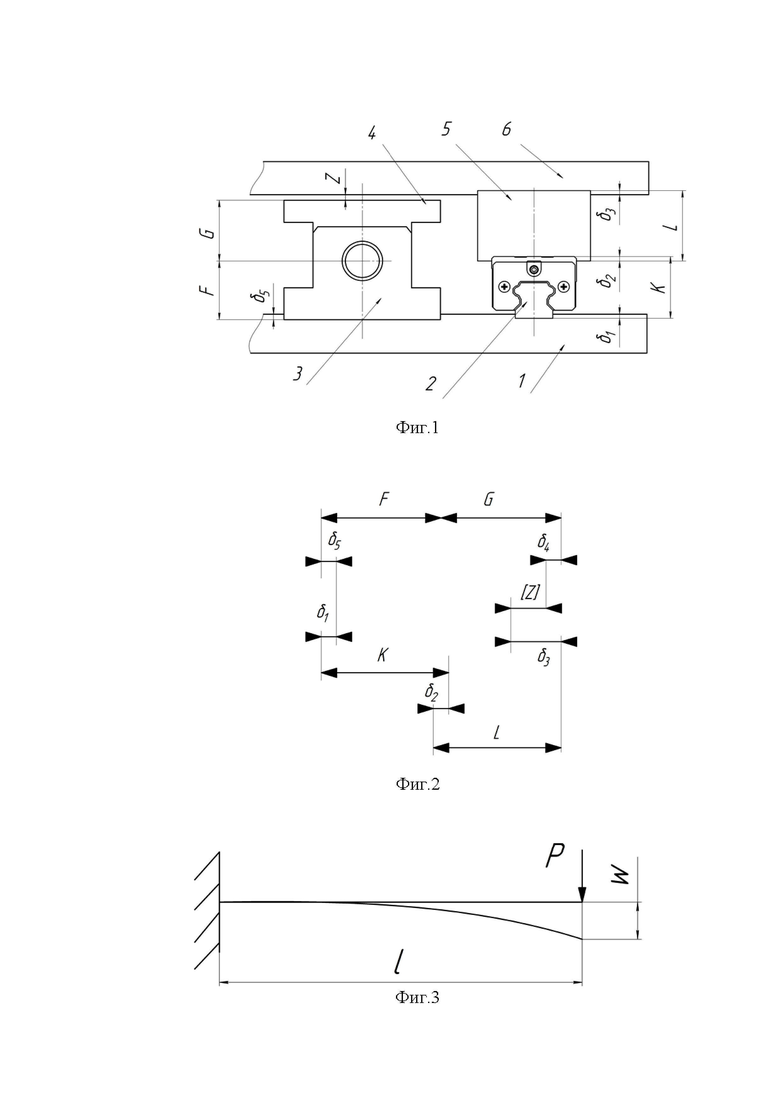

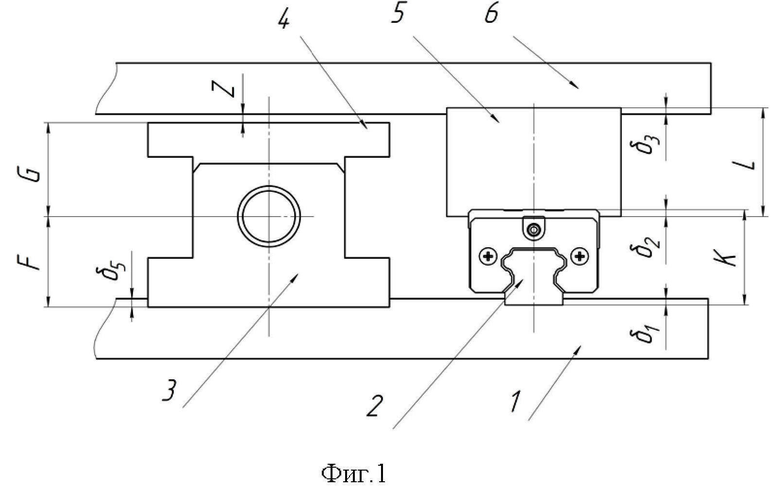

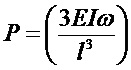

На фиг. 1. показано устройство линейных перемещений, на фиг. 2 расчетная размерная цепь, на фиг. 3 расчётная схема для расчета максимальной осевой силы возникающая в шарико-винтовой паре при зазоре,

На фиг. 1 показано устройство линейных перемещений где: 1 - базовая плита; 2 – линейные направляющие с каретками; 3 – подшипниковая опора шарико-винтовой пары (ШВП); 4 – опора гайки шарико-винтовой пары (ШВП); 5 – проставки; 6 – стол. Основными размерами необходимые для сборки устройства являются: F – расстояние от базовой плиты 1 до оси подшипниковой опоры ШВП 4; K – расстояние от базовой плиты 1 до проставки 5; L – расстояние от стола 6 до линейных направляющих с каретками 2; G – расстояние от стола 6 до оси подшипниковой опоры ШВП 4. При сборки устройства образуются контактные сближения с следующих плоских стыках: δ1 - стык линейной направляющей с каретками 2 и базовой плиты 1, δ2 - стык линейной направляющей с каретками 2 и проставки 5, δ3 - стык проставка 5 линейной направляющей с каретками 2, δ4 - стык корпус гайки ШВП 4 и стол 6 (стык на фиг.1 не показан, он образуется когда при закреплении стола с корпусом гайки ШВП выбирается зазор Z), δ5 - стык подшипниковая опора ШВП 4 и базовая плита 1.

Величина Z – является замыкающим размером и является зазором, номинальная величина которого должна равняться нулю, но имеет допуск, который рассчитывается из суммы наибольших допусков размеров со стороны линейных направляющих с каретками 2 и 5 K+L и суммы наименьших допусков размеров со стороны подшипниковых опор ШВП 3 и 4 F+G. Если размер Z имеет максимальное допустимое значение по допуску, то при установки корпуса гайки ШВП 4 к столу 6 образуется прогиб винта ШВП на эту величину Z.

На фиг. 2 показана расчетная размерная цепь, где указаны основные размеры F, G, K, L, а также контактные сближения стыков: δ1, δ2, δ3, δ4, δ5 и зазор Z. В данной цепи не учитываются контактные деформации следующего порядка малости - угловые отклонения направляющих, кареток и т.п. Из заявленной схемы линейной координаты составляется размерная цепь, учитывающая контактные сближения

На фиг. 3 показана расчётная схема для расчета максимальной осевой силы P возникающая в ШВП при максимальном значении допуска на размер Z, которая равна величине прогиба винта ω. При перемещении стола 6 точка деформации винта смещается в пределах рабочей длины винта ШВП установленной в подшипниковых опорах 3.

Величина прогиба ω и осевая сила P (фиг. 3 ) в этой схеме описываются известной зависимостью (Писаренко Г.С., «Сопротивления материалов» 1986г.):

где: Е – модуль упругости материала, Па; I – момент инерции вала, мм4; l – длина консоли (расстояние от заделки до точки приложения силы), мм; P – радиальная сила, кгс (Н).

Характер и порядок величин возникающих усилий оценивается по зависимости (Писаренко Г.С., «Сопротивления материалов» 1986г.):

Пренебрегая фактической формой поперечного сечения винта ШВП 3, можно принять его круглым. I – момент инерции, мм4, определяется по формуле (Писаренко Г.С., «Сопротивления материалов» 1986г.):

Для оценки возникающей радиальной силы P при прогибе длина консоли задается от минимального расстояния до подшипниковой опоры и до середины винта ШВП. Отсюда следует, чем меньше длина консоли l, тем больше возникает радиальная сила P.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ ДЕТАЛЕЙ КЛАССА КОЛЕЦ ШЛИФОВАНИЕМ | 2008 |

|

RU2370354C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| ПЯТИКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ТРЕХМЕРНОЙ ПРЕЦИЗИОННОЙ ГИДРОСТРУЙНОЙ РЕЗКИ | 2010 |

|

RU2453417C2 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| МОБИЛЬНЫЙ ПОЛУАВТОМАТИЧЕСКИЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2716611C2 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ПРИ СЕЛЕКТИВНОЙ СБОРКЕ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ | 1998 |

|

RU2141582C1 |

| Автоматизированное устройство для проведения непрямого массажа сердца при СЛР и его опорная конструкция | 2023 |

|

RU2818452C1 |

| Магнитотерапевтический аппарат | 2024 |

|

RU2835735C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

Изобретение относится к области машиностроения, а именно к станкостроению, в частности к приводам продольных и поперечных подач. При реализации способа определение радиальной осевой силы производится исходя из величины зазора, учитывающей номинальные размеры деталей и их допусков и контактные сближения в плоских стыках, при этом радиальная осевая сила определяется с учетом параметров передач. 3 ил.

Способ определения радиальной осевой силы в устройстве линейных перемещений на базе шарико-винтовой пары (ШВП), отличающийся тем, что определение радиальной осевой силы производится исходя из величины зазора, учитывающей номинальные размеры деталей и их допусков и контактные сближения в плоских стыках, при этом радиальная осевая сила определяется как

где

Е - модуль упругости материала, Па;

I - момент инерции вала, мм4;

l - длина консоли;

ω - величина прогиба винта, равная зазору Z, мм.

| СПОСОБ КОНТРОЛЯ СМЕЩЕНИЯ ТОЧКИ КОНТАКТА ОТНОСИТЕЛЬНО НОМИНАЛЬНОГО ПОЛОЖЕНИЯ НА ДОРОЖКЕ КАЧЕНИЯ КОЛЕЦ ДВУХРЯДНЫХ И ОДНОРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2187785C2 |

| Способ изготовления разрядника | 2015 |

|

RU2611579C1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| Федуков Александр Григорьевич и др | |||

| Обеспечение точности станочных узлов на базе унифицированных модулей с учетом контактной жесткости стыков Транспортное машиностроение | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2023-03-22—Публикация

2021-09-07—Подача