Область техники, к которой относится изобретение

Настоящее изобретение относится к стали для трубопроводов, в частности к стали для трубопроводов и способу её изготовления.

Известный уровень техники

С ростом спроса на нефть и газ на мировом потребительском рынке трубопроводная транспортировка нефти и газа имеет тенденцию развиваться от наземной к морской и от малого объёма к большому, что предъявляет высокие требования к безопасности трубопровода. В конструкции подводного трубопровода обычно используется метод прокладки J-типа или S-типа, и трубопроводы должны пересекать подводные каньоны и выдерживать движение жидкости и другие жёсткие условия во время эксплуатации, поэтому подводные трубопроводы требуют высокой прочности и высокой ударной вязкости, а также они должны быть толстостенными для повышения устойчивости конструкции. В то же время подводные трубопроводы требуют высокой способности к пластической деформации для безопасности эксплуатации.

Основываясь на результатах исследования существующей литературы, такие компании, как Europipe в Германии, VSW в России и JFE в Японии, уже имеют многолетнюю историю разработки сталей для подводных трубопроводов и изделий трубопроводного сортамента. Помимо исследований в области разработки состава, управления процессом прокатки, контроля микроструктуры и других аспектов оптимальной конструкции, ключом разработки является повышение прочности и ударной вязкости стали за счёт модернизации оборудования. Например, компания Dillinger может изготавливать сверхтолстые слябы непрерывного литья толщиной более 500 мм, закладывая таким образом основу для производства стальных листов большой толщины для трубопроводов с высоким внутренним качеством и большой степенью обжатия. Кроме того, внутреннее качество стального листа для трубопроводов высокое, что обусловлено контролем содержания ликваций и включений. Поэтому чистота, прочность и шероховатость стали могут быть улучшены, и Dillinger может поставлять необработанные стальные листы для Europipe, VSW и других компаний. Эти необработанные стальные листы можно использовать для изготовления сварных труб толщиной до 41 мм. Японская JFE использует поточную линию термообработки и применяет процесс HOP для улучшения однородности материала по толщине стальных листов, что способствует повышению ударной вязкости и получению однородных механических свойств сталей для трубопроводов большого сечения, а также может одновременно улучшить эллиптичность стальных труб. В настоящее время отечественные и зарубежные исследования сталей для подводных трубопроводов в основном сосредоточены на их высокой прочности и высокой ударной вязкости. Однако исследований высокой пластичности сталей для трубопроводов мало.

С точки зрения улучшения пластичности сталей для трубопроводов, в настоящее время для наземных трубопроводов, спроектированных с учетом деформации, требуется высокое равномерное удлинение. Комбинация мягких и твёрдых фаз приводит к тому, что стали для трубопровода имеют дугообразную кривую напряжение-деформация и высокую степень деформационного упрочнения, таким образом можно повысить способность к однородной деформации сталей и получить стали с двухфазной микроструктурой. Репрезентативные технологии включают микроструктуру двухфазного феррита и нижнего бейнита, полученную с использованием процесса релаксации напряжений и контролируемого охлаждения композитных микроструктур, применяемого некоторыми китайскими предприятиями, и микроструктуру мартенситно-аустенитных островков и двухфазного бейнита, полученную с использованием онлайн-процесса термообработки HOP, принятого JFE. Обе упомянутые выше микроструктуры позволяют получать стали с высоким равномерным удлинением. Однако из-за наличия двухфазной границы раздела низкотемпературная ударная вязкость сталей значительно снижается, что не способствует устойчивости сталей к устранению растрескивания.

В EP2105513B1 описан способ изготовления толстой стали для трубопровода с высокой ударной вязкостью и пределом текучести 450 МПа, где с использованием композиции с низким содержанием С, низким содержанием Mn и микролегированной относительно низким количеством Nb, в сочетании с процессом низкотемпературного нагрева и контролируемыми прокаткой и процессом охлаждения получается микроструктура, в которой преобладает измельчённый полигональный феррит, объёмная доля феррита составляет 40-90%, а размер зерна феррита составляет ≤ 10 мкм. Стали для трубопроводов, изготовленные по этому изобретению, обладают подходящей ударной вязкостью.

CN101611163A раскрывает стойкую к старению двухфазную сталь для трубопровода с пределом текучести ≥ 400 МПа, пределом прочности при растяжении ≥ 500 МПа и отношением предела текучести к пределу прочности ≤ 0,90. Используя состав на основе C-Mn и двухступенчатое регулирование скорости охлаждения после прокатки, можно получить сталь, которая имеет первую фазу феррита и вторую фазу одной или нескольких микроструктур, включая перлит, верхний бейнит, нижний бейнит, зернистый бейнит и мартенсит. Кроме того, равномерное удлинение стали может достигать 8% и выше.

US 20120247606A1 раскрывает составы и способ изготовления трубных сталей 80 фунтов/кв. дюйм и толщиной 6-16 мм. Благодаря использованию состава с низким содержанием углерода, высоким содержанием Nb и Mo и применению низкотемпературной окончательной прокатки при 675-715°C и скорости воздушного охлаждения 1-2°C/с, сталь для трубопровода имеет класс прочности до 80 фунтов/кв. дюйм и можно получить подходящую свариваемость.

AU 2006305841A1 раскрывает способ изготовления дуплексной стали с пределом прочности при растяжении 900 МПа и отношением предела текучести к пределу прочности в продольном направлении ≤0,85. Используя состав с низким содержанием углерода, высоким содержанием Mn и легированный Nb - Mo и соответствующий контроль процесса, можно получить сталь, содержащую 10 – 60% измельчённого феррита с размером зерна ≤5 мкм. Оставшийся материал стали представляет собой смешанные фазы одной или нескольких структур из измельчённого мартенсита, нижнего бейнита, отожжённого верхнего бейнита, зернистого бейнита и т.д.

CN109023069A раскрывает способ изготовления упрочнённых нано-выделением NbC высокопластичных стальных труб X80, состав которых включает среднее содержание углерода, низкое содержание марганца, и микролегированных высоким количеством Nb. Способ изготовления стальных листов для трубопроводов включает контролируемую прокатку, контролируемое охлаждение, последующую обработку на твёрдый раствор при 1180-1220°С и изотермическую обработку при 670-710°С. Применяя вышеуказанные состав и способ изготовления, объёмную долю выделения NbC контролируют на уровне 0,05-0,20%, и, таким образом, могут быть получены стали для трубопровода X80, обладающие высокой пластичностью и высокой вязкостью.

CN101343715B раскрывает способ изготовления высокодеформируемых стальных труб для трубопроводов с пределом текучести класса 650 МПа, в котором используется состав стали со средним содержанием C, низким содержанием Mn и высоким содержанием B. В сочетании со способом изготовления с контролируемой прокаткой, контролируемым охлаждением и непрерывным отпуском можно получить стали, имеющие композитную микроструктуру феррита, игольчатого феррита и мартенситно-аустенитных островков, которые можно использовать для производства стальных труб с пределом текучести 650. -680 МПа и равномерным удлинением 12-15%.

Краткое изложение существа изобретения

Целью настоящего изобретения является создание высокопластичной стали для трубопроводов большого сечения и способа её изготовления. Сталь для трубопровода имеет предел текучести Rt0,5 450-635 МПа, предел прочности при растяжении Rm 520-780 МПа, в частности, полную энергию разрушения по Шарпи AKv при -20°C более 275 Дж, процент площади разрушения полной толщины стенки при сдвиге DWTT (ИПГ) SA при -20°C более 85%, и продольное равномерное удлинение Uel≥8%. Сталь для трубопровода может использоваться для строительства подводных трубопроводов, пересекающихся трубопроводов и полярных трубопроводов, и в основном для транспортировки природного газа на большие расстояния.

Для достижения вышеуказанных целей техническим решением настоящего изобретения является:

Сталь для трубопровода с высокой пластичностью и большой толщиной, имеющая следующий состав в массовых процентах: C: 0,03-0,10%, Si: 0,1-0,5%, Mn: 1,51-1,85%, P≤0,015%, S≤0,002%, Cr: 0,05-0,3%, Mo: 0,05-0,20%, Cu: 0,06-0,3%, Ni: 0,17-0,50%, Nb: 0,05-0,10%, Ti: 0,005-0,02%, Ca: 0,001-0,005%, Al: 0,02-0,045%, N≤0,006%, B≤0,0002%, O≤0,005%, остальное Fe и неизбежные примеси; и, удовлетворяет соотношению:

0,06≤JC×Mn≤0,14, где значение JC×Mn является произведением содержания углерода и марганца = C⋅Mn⋅104.

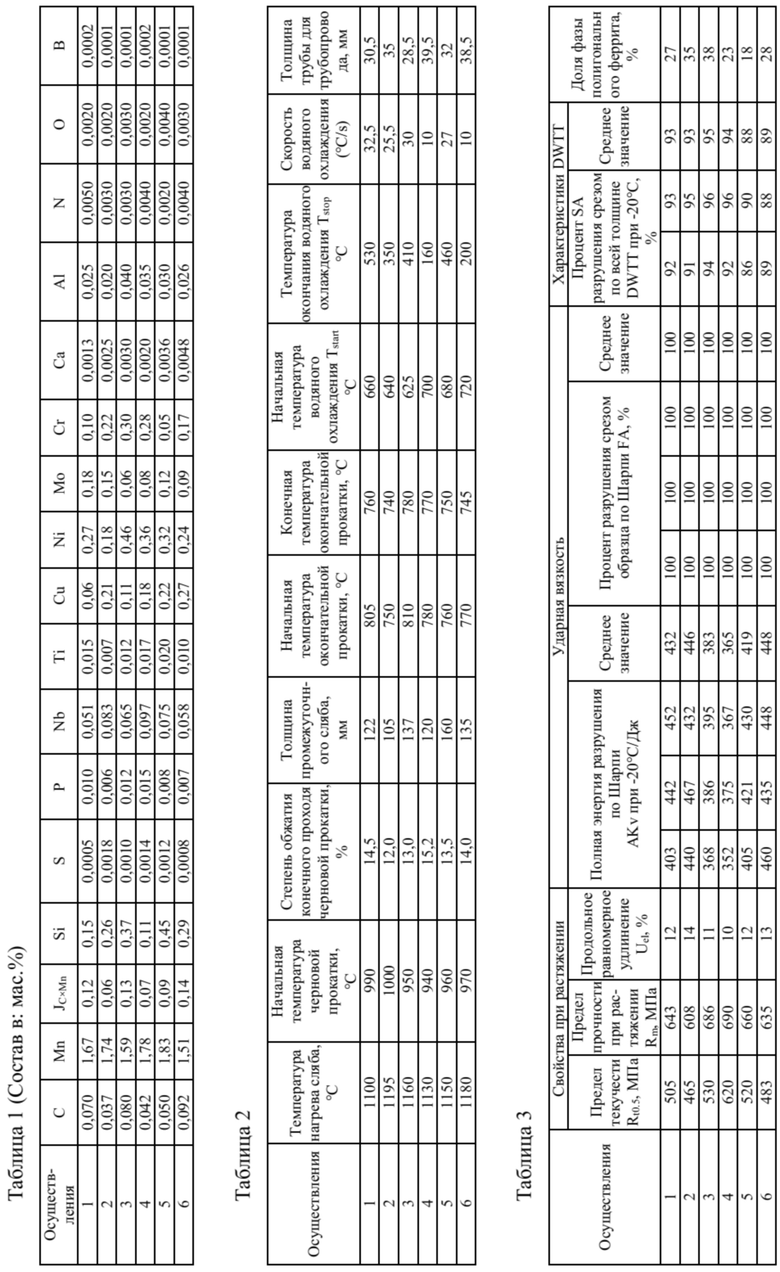

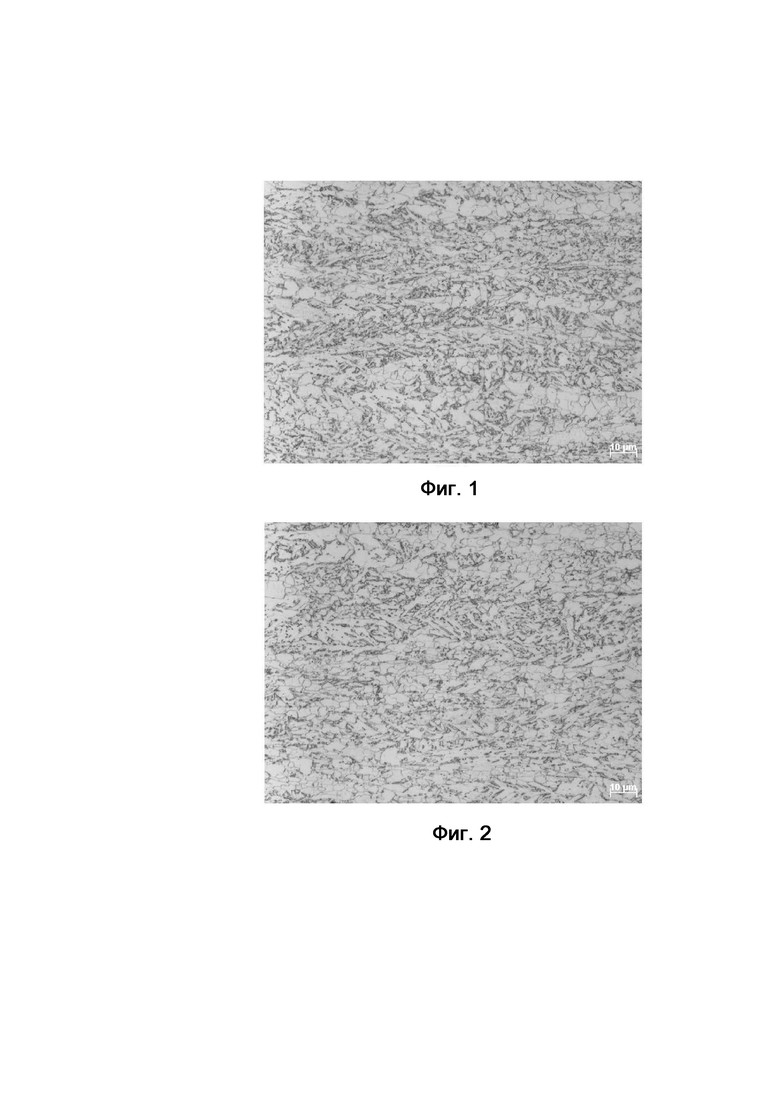

Сталь для трубопровода в соответствии с настоящим изобретением имеет микроструктуру полигонального феррита и игольчатого феррита, где доля фазы полигонального феррита составляет 15-39%.

Указанная сталь для трубопровода по настоящему изобретению имеет предел текучести Rt0,5 450-635 МПа, предел прочности при растяжении Rm 520-780 МПа, полную энергию разрушения по Шарпи AKv при -20°C более 275 Дж, процент площади разрушения полной толщины стенки при сдвиге DWTT (ИПГ) SA при -20°C более 85%, и продольное равномерное удлинение Uel≥8%.

В составе указанной стали для трубопровода по настоящему изобретению:

Углерод: C является основным упрочняющим элементом, который может растворяться в стали с образованием твёрдого раствора внедрения и демонстрирует эффект твёрдо-растворного упрочнения. Кроме того, углерод может образовывать выделения карбидов с элементами, легко дающими карбиды, что приводит к эффекту дисперсионного упрочнения. Но слишком большое количество углерода отрицательно сказывается на характеристиках вязкости и свариваемости стали и одновременно приводит к снижению пластичности стали. Однако, если содержание С слишком низкое, прочность стали снизится. Поэтому содержание C контролируется на уровне 0,03-0,10%.

Кремний: Si представляет собой элемент, вызывающий твёрдо-растворное упрочнение, а также является раскислителем стали. Однако слишком большое содержание Si в стали ухудшает сварочные характеристики стали и снижает её пластичность, в то же время не способствует удалению оксидов железа при горячей прокатке в процессе прокатки, поэтому содержание Si контролируют на уровне 0,1-0,5%.

Марганец: элемент Mn может повысить прочность стали за счёт твёрдо-растворного упрочнения и является наиболее важным и экономичным упрочняющим элементом для компенсации потери прочности стали в результате снижения содержания углерода в стали. Mn также является элементом, расширяющим зону γ фазы и может снижать температуру фазового превращения γ→α в стали, что может способствовать получению мелкодисперсных продуктов фазового превращения, что приводит к повышению вязкости стали. Однако элемент Mn легко выделяется в стали. Когда содержание Mn высокое, Mn легко выделяется в центре сляба в процессе литья, что приводит к образованию твёрдой фазы мартенсита после завершения прокатки и, таким образом, снижению пластичности и низкотемпературной вязкости материала. Поэтому содержание Mn в данном изобретении ограничено 1,51-1,85%. Кроме того, поскольку и C и Mn являются элементами, вызывающими твёрдо-растворное упрочнение, и имеют большую склонность к сегрегации, величина произведения содержания углерода и марганца (JC×Mn=C⋅Mn⋅104) должна соответствовать соотношению 0,06≤JC×Mn≤ 0,14. Когда JC×Mn менее 0,6, из-за недостаточного содержания C и Mn эффект твёрдо-растворного упрочнения незначителен и прочность стали низкая. Когда JC×Mn более 0,14, диапазон интервала δ аустенита сужается, что не способствует диффузии C и Mn, что приводит к увеличению склонности к сегрегации.

Хром: Cr является важным элементом для улучшения прокаливаемости стали, который может обеспечить формирование и однородность характеристик толстолистовых стальных плит и может эффективно улучшить коррозионную стойкость стали. Однако, если содержание Cr в стали слишком велико, прочность и твёрдость стали возрастут, а относительное удлинение и усадка сечения уменьшатся. Когда Cr добавляется в сталь с высоким содержанием Mn, их соединения легко формируются, что приводит к образованию трещин, которые серьёзно ухудшают сварочные характеристики стали. Поэтому содержание Cr в настоящем изобретении должно быть ограничено 0,05-0,3%.

Молибден: Мо представляет собой элемент, который может расширять зону γ-фазы и снижать температуру фазового превращения γ→α стали, а затем можно получить более мелкие структуры фазового превращения, которые могут повысить вязкость стали. Одновременно небольшое количество Мо может повысить прокаливаемость стали и улучшить формирование однородности по толщине. Однако с увеличением содержания Мо увеличивается доля продуктов низкотемпературного фазового превращения, что неблагоприятно сказывается на низкотемпературной вязкости стали и ухудшает её пластичность. Поэтому содержание Мо в данном изобретении контролируется на уровне 0,05-0,20%.

Медь: Cu может повысить прочность стали за счёт твёрдо-растворного упрочнения и улучшить коррозионную стойкость стали в атмосфере. Однако слишком большое количество меди может вызвать охрупчивание и отрицательно сказаться на способности стали к горячей штамповке. Поэтому содержание Cu в данном изобретении контролируется на уровне 0,06-0,3%.

Никель: Ni может улучшить прочность стали за счёт твёрдо-растворного упрочнения. Добавление Ni может уменьшить термическое охрупчивание стали, вызванное Cu. Кроме того, Ni может расширять аустенитную зону и, таким образом, повышать стабильность аустенита, что положительно влияет на пластичность и вязкость стали. Поэтому содержание Ni в данном изобретении регулируется на уровне 0,17-0,50%.

Ниобий: Nb является одним из важных элементов микролегированных сталей с низким содержанием углерода. Твёрдый раствор Nb может образовывать частицы Nb(N,C) в результате деформационно-индуцированного выделения в процессе горячей прокатки, а также может закреплять границы зёрен, подавляя усиление деформации аустенита и возникновение рекристаллизации аустенита. Деформация аустенитной фазы приводит к мелким продуктам с высокой плотностью дислокаций в результате контролируемых процессов прокатки и охлаждения. После намотки Nb в твёрдом растворе диффузно выделяется в матрице в виде второй фазы NbC, что приводит к эффекту дисперсионного упрочнения. Для сталей для трубопроводов большого сечения, если содержание Nb слишком низкое, эффект диффузионного выделения не очевиден, и поэтому Nb не может играть свою роль в измельчении зерна или упрочнении матрицы. Однако из-за ингибирования рекристаллизации в центре стальной плиты высокое содержание Nb не способствует измельчению зерна. Кроме того, твёрдый раствор Nb связан с содержанием C. Количество твёрдого раствора Nb невелико, когда содержание C слишком велико, и поэтому отсутствует эффект дисперсионного упрочнения и измельчения зерна. Низкое содержание C ослабляет границы зерен. Эффект дисперсионного упрочнения не очевиден, если содержание Nb слишком низкое. Поэтому содержание Nb в данном изобретении должно быть ограничено 0,05-0,10%.

Титан: Ti является элементом склонным к образованию карбонитрида, нерастворимый карбонитрид Ti может предотвратить рост аустенитных зёрен при нагреве стали. TiN, выделяющийся в процессе черновой прокатки в высокотемпературной аустенитной зоне, может эффективно ингибировать рост аустенитных зёрен. Кроме того, в процессе сварки частицы TiN в стали могут существенно ограничивать рост зерна в зоне термического влияния, тем самым улучшая характеристики свариваемости стального листа и одновременно оказывая очевидное влияние на повышение ударной вязкости зоны термического влияния сварного шва. Поэтому содержание Ti в данном изобретении контролируется на уровне 0,005-0,02%.

Азот: в микролегированных сталях соответствующее содержание азота может улучшить прочность и вязкость стали за счёт образования частиц TiN с высокими температурами плавления, которые могут играть роль в предотвращении укрупнения зерна слябов в процессе повторного нагрева. Однако, когда содержание N слишком велико, высокая концентрация свободных атомов N после старения может закрепить дислокации, что приведёт к значительному увеличению предела текучести и значительному снижению пластичности и вязкости. Поэтому содержание N в настоящем изобретении контролируется ≤ 0,006%.

Кислород: для выплавки низколегированной чистой стали необходимо раскисление в конце процесса плавки, чтобы уменьшить образование пузырьков и оксидных включений, образующихся в процессе литья, что может улучшить внутреннее качество сталей и низкотемпературную ударную вязкость, и стойкость к динамическому разрыву готовых стальных плит. При содержании кислорода выше 50 ч/млн значительно увеличиваются включения, пористость и другие внутренние дефекты, что приводит к снижению пластичности и вязкости стали. Поэтому содержание О в данном изобретении контролируется на уровне ≤ 0,005%.

Сера и фосфор: они являются неизбежными примесями в стали, и хотелось бы, чтобы их содержание было как можно ниже. Морфология включения сульфида контролируется сверхнизким содержанием серы (менее 20 ч/млн) и очисткой Ca. В то же время содержание Р следует контролировать на уровне ниже 150 ч/млн, чтобы гарантировать, что сталь по данному изобретению может иметь подходящую ударную вязкость при низких температурах.

Кальций: очистка кальция может контролировать морфологию сульфида и улучшать анизотропию и низкотемпературную ударную вязкость стальных плит. Содержание Ca контролируется на уровне 0,0010-0,0050% для достижения подходящих результатов.

Алюминий: Al представляет собой элемент, добавляемый в сталь для раскисления. Добавляя необходимое количество Al, можно улучшить вязкость стали и уменьшить размер зерна. Поэтому содержание Al в данном изобретении регулируется на уровне 0,02-0,045%.

Бор: В является элементом, вызывающим существенное упрочнение, который легко выделяется на границах зёрен, что приводит к снижению пластичности и вязкости материала. Поэтому содержание B в данном изобретении контролируется на уровне B ≤ 0,0002%.

Таким образом, сталь для трубопроводов большого сечения, с толщиной стенки 28–40 мм и пределом текучести Rt0,5 класса 450–635 МПа, имеет состав с низким содержанием углерода и высоким содержанием ниобия, включая на основе теории о материалах, измельчение зерна и контроль превращения фаз. В сочетании с процессами изготовления, такими как низкотемпературная черновая прокатка и чистовая прокатка, механизм превращения фаз, вызванного деформацией, в полной мере способствует превращению фазы феррита. Благодаря соответствующему контролю скорости охлаждения и температуры окончания охлаждения можно получить микроструктуру измельчённого полигонального феррита и игольчатого феррита. Таким образом, получают сталь для трубопровода, обладающую универсальными механическими свойствами, высокой прочностью, высокой вязкостью и высокой пластичностью, а также подходящей деформируемостью.

Способ изготовления высокопластичной стали для трубопровода большого сечения в соответствии с настоящим изобретением, включает следующие стадии:

1) плавка и литьё, при котором проводят плавку с вышеописанными составами и непрерывную разливку в сляб,

2) повторный нагрев сляба при температуре нагрева 1100 - 1200°С,

3) горячая прокатка, при которой начальная температура черновой прокатки: 940-1000°C; степень обжатия за один проход на последнем проходе черновой прокатки: ≥12%;

толщина промежуточного сляба: 3t-5t, где t представляет толщину стали для трубопровода в мм; и

начальная температура чистовой прокатки: 750-810°C; конечная температура чистовой прокатки: 740-800°C;

4) регулируемое охлаждение, при котором

начальная температура водяного охлаждения Tstart: 620-720°C; температура окончания водяного охлаждения Tstop: 150-530°C; и

скорость водяного охлаждения Vc=72-Tstart/10+Tstop/20 в единицах °C/с; и

5) естественное воздушное охлаждение после водяного.

Предпочтительно температура нагрева на стадии 2) повторного нагрева сляба составляет 1110-1150°С.

Предпочтительно на стадии 3 начальная температура черновой прокатки составляет 960-990°С. Степень обжатия за один проход на последнем проходе черновой прокатки составляет 14% и более. Толщина промежуточных слябов составляет 4t-4,5t. Начальная температура чистовой прокатки составляет 770-800°C, а конечная температура чистовой прокатки составляет 750-780°C.

Предпочтительно на стадии 4) контроля охлаждения начальная температура водяного охлаждения Tstart составляет 660-700°C, а температура окончания водяного охлаждения Tstop составляет 200-350°C.

В соответствии с техническими решениями, описанными выше, в конечном итоге может быть получена толстостенная высокопластичная сталь для трубопровода с толщиной стенки 28-40 мм.

В способе изготовления по настоящему изобретению:

На стадии контролируемого охлаждения: начальная температура водяного охлаждения Tstart регулируется на уровне 620-720°C; температура окончания водяного охлаждения Tstop регулируется на уровне 150-530°C; скорость водяного охлаждения Vc=72-Tstart/10+Tstop/20 измерена в единицах °C/с.

Охлаждение после прокатки является ключевым процессом, определяющим структуру фазового превращения. Целевые измельчённые микроструктуры фазового превращения полигонального феррита и игольчатого феррита могут быть получены путём регулирования температуры начала водяного охлаждения Tstart, температуры окончания водяного охлаждения Tstop и скорости водяного охлаждения Vc. Все эти регулируемые параметры охлаждения должны удовлетворять условиям, указанным выше. При этом при температуре начала водяного охлаждения Tstart выше 720°C движущая сила формирования мягкой фазы полигональных ферритных выделений невелика, что приведёт к высокой прочности стали. При Tstart ниже 620°C мягкая фаза полигонального феррита крупная и её доля очень велика, что приведёт к существенно пониженной прочности стали. Температура окончания водяного охлаждения Tstop в основном предназначена для определения твёрдости твёрдой фазы игольчатого феррита. Когда Tstop выше 530°C, плотность дислокаций мала, твёрдость и прочность низкие. Когда Tstop ниже 150°C, легко образуется мартенсит, что приводит к очень высокой плотности дислокаций, высокой твёрдости и снижению пластичности. Скорость водяного охлаждения Vc является ключевым параметром для согласования начальной и конечной температур водяного охлаждения для контроля типа материалов фазовых превращений и их соотношения. Vc положительно связана с температурой окончания водяного охлаждения Tstop и отрицательно связана с температурой начала водяного охлаждения Tstart.

Далее настоящее изобретение сравнивается с известным уровнем техники.

В отличие от того, что раскрыто в EP2105513B1, настоящее изобретение в основном предназначено для изделий из высокопластичной стали для трубопровода с пределом текучести класса 450 МПа. Используя состав с низким содержанием углерода, высоким содержанием Mn и микролегированный Nb и процесс изготовления с низкотемпературной контролируемой прокаткой на стадии рекристаллизационной прокатки, можно уменьшить размер зерна исходного аустенита. Контролируя скорость водяного охлаждения на относительно низком уровне, можно получить измельчённые зерна фазового превращения полигонального феррита и игольчатого феррита. Доля фазы полигонального феррита в стали контролируется на уровне ниже 40%, и сталь может иметь подходящую пластичность и ударную вязкость.

В отличие от того, что раскрыто в CN101611163A, в настоящем изобретении предложен состав с высоким содержанием Nb и низким содержанием B для полного использования эффекта измельчения зерна и подавления структур низкотемпературного превращения. В сочетании процесса низкотемпературной прокатки и процесса низкой скорости охлаждения можно получить окончательную микроструктуру измельчённого полигонального феррита и игольчатого феррита. Сталь имеет низкий коэффициент прочности на изгиб, высокую способность к равномерной деформации и подходящую низкотемпературную ударную вязкость.

В отличие от того, что раскрыто в US 20120247606A1, настоящее изобретение в основном относится к изделиям из стали для трубопровода, имеющим предел текучести Rt0,5 450-635 МПа, предел прочности при растяжении Rm 520-780 МПа и толщину 28 мм и выше. Используя состав с низким содержанием С, высоким содержанием Mn и микролегированный Nb и низкотемпературным контролируемым процессом прокатки на стадии рекристаллизационной прокатки, можно уменьшить размер зерна исходного аустенита. Контролируя скорость водяного охлаждения на относительно низком уровне, можно получить измельчённые зёрна фазового превращения полигонального феррита и игольчатого феррита, и сталь может иметь подходящую пластичность и ударную вязкость.

В отличие от того, что раскрыто в AU 2006305841A1, настоящее изобретение в основном предназначено для изделий из высокопластичной стали из трубопровода, имеющих продольное равномерное удлинение Uel≥8% и предел текучести класса 450 МПа. Используя состав с низким содержанием С, низким содержанием Nb и низкотемпературным контролируемым процессом прокатки на стадии рекристаллизационной прокатки, можно уменьшить размер зерна исходного аустенита. Контролируя скорость водяного охлаждения на относительно низком уровне, можно получить измельчённые зёрна фазового превращения полигонального феррита + игольчатого феррита, и сталь может иметь подходящую деформируемость.

В отличие от того, что раскрыто в CN109023069A, настоящее изобретение в основном использует состав с низким содержанием С и более высоким содержанием Mn и микролегированный Nb. Благодаря использованию состава, указанного выше, и способа изготовления, включающего низкотемпературную рекристаллизационную прокатку, низкотемпературную прокатку без рекристаллизации и соответствующий контроль скорости охлаждения, можно получить микроструктуры измельчённого полигонального феррита + игольчатого феррита, которые могут обеспечить высокую прочность, высокую пластичность и прочность стали. Нет необходимости в твёрдом растворе и изотермической термообработке, поэтому общая стоимость низкая.

В отличие от того, что раскрыто в CN101343715B, в настоящем изобретении в основном используется состав с низким содержанием С и более высоким содержанием Mn и микролегированный Nb. Благодаря использованию вышеуказанного состава и способа изготовления, включающего низкую температуру рекристаллизационной прокатки, низкотемпературную прокатку без рекристаллизации и соответствующий контроль скорости охлаждения, можно получить микроструктуры измельчённого полигонального феррита + игольчатого феррита, которые могут обеспечить высокую прочность, высокую пластичность и прочность стали. Добавление легирующей добавки невелико, и нет необходимости в технологической термообработке, поэтому общая стоимость низкая.

К преимуществам настоящего изобретения относятся:

В настоящем изобретении используется процесс низкотемпературного нагрева для подавления роста аустенитных зёрен во время процесса повторного нагрева, что позволяет контролировать размер зерна в исходном материале. Когда температура нагрева слишком высока, высокотемпературная фаза выделения микролегирующего элемента Ti становится твёрдым раствором, что ослабляет эффект закрепления границ зёрен, эти границы мигрируют и сливаются, что приводит к значительному укрупнению зёрен, что не обеспечивает низкотемпературную вязкость стали.

В настоящем изобретении используется низкотемпературный процесс прокатки на стадии рекристаллизации для подавления роста рекристаллизационных зёрен. Когда температура рекристаллизации высока, свободная энергия Гиббса на границах зёрен высока, и поэтому высока движущая сила миграции границ рекристаллизованных зёрен, что может уменьшить свободную энергию Гиббса на границах зёрен, способствуя слиянию зёрен, что приводит к укрупнению зёрен рекристаллизации.

В настоящем изобретении используется соответствующее количество Nb в качестве легирующей добавки в сочетании с рекристаллизационной прокаткой при низкой температуре для измельчения рекристаллизационных зёрен. Высокое содержание Nb в стали вызовет повышение температуры рекристаллизации, что не способствует возникновению рекристаллизации. Однако низкое содержание Nb в стали снизит температуру рекристаллизации и повысит сопротивление деформации рекристаллизационной прокатки при низкой температуре, что предъявляет высокие требования к мощности оборудования.

Сталь для трубопровода в соответствии с настоящим изобретением имеет микроструктуру из измельчённого полигонального феррита + игольчатого феррита. Способность стали трубопровода к пластической деформации может быть повышена за счёт микроструктуры мягкой фазы полигонального феррита, благодаря которой сталь трубопровода имеет продольное равномерное удлинение Uel≥8%. Используя высокоплотные большеугловые границы зёрен для увеличения стойкости к распространению трещины, можно эффективно улучшить стойкость к динамическому разрыву.

Краткое описание чертежей

Фиг. 1 представляет микроструктуру стали настоящего изобретения (в положении 1/2 толщины листа); и

фиг. 2 представляет микроструктуру стали настоящего изобретения (в положении 1/4 толщины листа).

Осуществление изобретения

Настоящее изобретение далее проиллюстрировано со ссылкой на следующие осуществления и фиг. Химические составы осуществлений, как показано в таблице 1, рассчитаны в соответствии с требованиями к химическому составу стали по настоящему изобретению. Процессы изготовления осуществлений показаны в таблице 2. Характеристики механических свойств, полученные в каждом осуществлении, перечислены в таблице 3. Эти механические свойства получены на основе химических составов и процессов изготовления, указанных выше. В частности, свойства стали по настоящему изобретению при растяжении испытывают на машине для испытаний на растяжение Zwick Z330 в соответствии со стандартом испытаний ASTM A370. Ударная вязкость стали проверяется на машине для испытаний на удар Zwick PSW750 в соответствии со стандартом испытаний ASTM A370. Процент площади разрушения при сдвиге DWTT по всей толщине стенки SA при температуре -20°C определяют на приборе для испытания на удар ZBC2404 мощностью 40,000 Дж в соответствии со стандартом испытаний API RP 5L3.

Можно видеть, что сталь, полученная с химическим составом и процессами изготовления, разработанными в настоящем изобретении, может соответствовать целевым требованиям к характеристикам. В частности, сталь имеет подходящие общие механические свойства и низкий углеродный эквивалент, что способствует улучшению характеристик сварки стальных труб и кольцевой сварки на месте. Кроме того, химические составы стали в настоящем изобретении просты, а окно процесса широко, что приводит к тому, что сталь может обладать высокой технологичностью.

Высокопластичная сталь для трубопровода большого сечения по настоящему изобретению в основном используется для подводных трубопроводов, трубопроводов, пересекающих сейсмические зоны, и других типов трубопроводов, используемых в суровых условиях, предъявляющих особые требования. Способность трубопроводов к пластической деформации может быть повышена за счёт контроля микроструктуры на основе обеспечения достаточной прочности и вязкости стали, в то же время, способность трубопроводов выдерживать собственный вес и сопротивление движению могут быть улучшены, что может обеспечить безопасность эксплуатации. При эксплуатации нефтяных и газовых ресурсов от внутренних районов до других областей, таких как море, полярная вечная мерзлота и районы с частыми геологическими смещениями, высокопластичная сталь для трубопроводов большого сечения будет иметь подходящие перспективы применения.

Изобретение относится к области металлургии, а именно к стальному листу, используемому для изготовления трубопроводов. Стальной лист имеет следующий состав в мас.%: C: 0,03-0,10, Si: 0,1-0,5, Mn: 1,51-1,85, P≤0,015, S≤0,002, Cr: 0,05-0,3, Mo: 0,05-0,20, Cu: 0,06-0,3, Ni: 0,17-0,50, Nb: 0,05-0,10, Ti: 0,005-0,02, Ca: 0,001-0,005, Al: 0,02-0,045, N≤0,006, B≤0,0002, O≤0,005, остальное - Fe и неизбежные примеси. Состав стального листа удовлетворяет соотношению 0,06≤JC×Mn≤0,14, где значение JC×Mn=C⋅Mn⋅104, т.е. является произведением содержания углерода и марганца, в мас.%. Лист имеет микроструктуру из полигонального феррита и игольчатого феррита, при этом доля фазы полигонального феррита составляет 15-39%. Получаемые листы обладают высокой пластичностью, обеспечивающей их использование для изготовления подводных трубопроводов, трубопроводов, пересекающих сейсмические зоны, и других типов трубопроводов, используемых в суровых условиях. 2 н. и 6 з.п. ф-лы, 2 ил., 3 табл.

1. Стальной лист для трубопровода, имеющий следующий состав в мас.%:

C: 0,03-0,10, Si: 0,1-0,5, Mn: 1,51-1,85, P≤0,015, S≤0,002, Cr: 0,05-0,3, Mo: 0,05-0,20, Cu: 0,06-0,3, Ni: 0,17-0,50, Nb: 0,05-0,10, Ti: 0,005-0,02, Ca: 0,001-0,005, Al: 0,02-0,045, N≤0,006, B≤0,0002, O≤0,005, остальное - Fe и неизбежные примеси;

и удовлетворяющий соотношению 0,06≤JC×Mn≤0,14, где значение JC×Mn=C⋅Mn⋅104, т.е. является произведением содержания углерода и марганца, в мас.%, причем лист имеет микроструктуру из полигонального феррита и игольчатого феррита, при этом доля фазы полигонального феррита составляет 15-39%.

2. Стальной лист для трубопровода по п. 1, имеющий предел текучести Rt0,5 450-635 МПа, предел прочности при растяжении Rm 520-780 МПа, полную энергию разрушения по Шарпи AKv при -20°С более 275 Дж, процент площади разрушения при сдвиге DWTT по всей толщине стенки SA при -20°C более 85% и продольное равномерное удлинение Uel≥8%.

3. Стальной лист для трубопровода по п. 1 или 2, имеющий толщину 28-40 мм.

4. Способ изготовления стального листа для трубопровода, включающий следующие стадии:

1) плавка и литьё, при которых

отливают составы по любому из пп. 1-3 и непрерывно разливают их в слябы;

2) повторный нагрев сляба при температуре нагрева 1100-1200°C;

3) горячая прокатка, при которой

начальная температура черновой прокатки составляет 940-1000°C; степень обжатия за один проход на последнем проходе черновой прокатки ≥12%;

толщина промежуточного сляба составляет 3t-5t, где t представляет толщину стального листа для трубопровода в мм; и

начальная температура чистовой прокатки составляет 750-810°C; конечная температура чистовой прокатки составляет 740-800°C;

4) контролируемое охлаждение, при котором

начальная температура водяного охлаждения Tstart составляет 620-720°C; температура окончания водяного охлаждения Tstop составляет 150-530°C; и

скорость водяного охлаждения Vc=72-Tstart/10+Tstop/20 в единицах °C/с; и

5) естественное воздушное охлаждение после водяного охлаждения.

5. Способ изготовления стального листа для трубопровода по п. 4, в котором температура нагрева для повторного нагрева сляба на стадии 2) составляет 1110-1150°С.

6. Способ изготовления стального листа для трубопровода по п. 4, в котором начальная температура черновой прокатки на стадии 3) составляет 960-990°С, указанная степень обжатия за один проход на последнем проходе черновой прокатки составляет ≥14%; указанная толщина промежуточных слябов составляет 4t-4,5t; указанная начальная температура чистовой прокатки составляет 770-800°С, а указанная конечная температура чистовой прокатки составляет 750-780°С.

7. Способ изготовления стального листа для трубопровода по п. 4, в котором на стадии 4) контролируемого охлаждения указанная температура начала водяного охлаждения Tstart составляет 660-700°С, а указанная температура окончания водяного охлаждения Tstop составляет 200-350°С.

8. Способ изготовления стального листа для трубопровода по любому из пп. 4-7, в котором указанный стальной лист для трубопровода имеет толщину 28-40 мм.

Авторы

Даты

2023-04-14—Публикация

2020-09-28—Подача