Изобретение относится к области порошковой металлургии титановых сплавов и может быть использовано для получения индивидуальных ортопедических имплантатов и других уникальных изделий из сплава системы титан-цирконий-ниобий, проявляющего низкий модуль юнга и сверхупругие свойства. Сплав состоит только из биосовместимых/инертных компонентов, а указанные особенности механического поведения способствуют повышению биомеханической совместимости с костной тканью.

Известен способ получения низкомодульного сплава на основе системы титан-ниобий для медицинского применения методом селективного лазерного сплавления (RU 2612480 С1, опубл. 09.03.2017). Способ заключатся в смешивании порошков титана и ниобия, взятых в массовом соотношении 6:4, и последующем нагреве порошков интенсивным лазерным излучением. В рассматриваемом способе не указаны форма и размер частиц порошков, которые влияют на свойства конечного изделия. Также не представлены свойства деталей, а именно значение модуля Юнга, которые достигаются методом, представленным в изобретении.

Недостатком данного способа является использование смеси порошков титана и ниобия после механической активации, без предварительной выплавки слитка Ti-Nb, что может привести к возникновению неоднородности химического состава по объему изделия и соответственно низкому уровню механических и функциональных свойств.

Известен способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана (RU 2790493 С1, опубл. 21.02.2023). Металлический порошок наносят на подложку слоями толщиной 60-100 мкм. Селективное сплавление проводят лазерным лучом с диаметром 100-250 мкм, объемной плотностью энергии в интервале 35-75 Дж/мм3 в проточной среде аргона.

Основным недостатком данного способа является использование порошка из сплава ВТ6 (Ti-6Al-4V). Применение имплантата, выполненного из сплава ВТ6, который имеет высокий модуль Юнга (около 110 ГПа), приводит к развитию эффекта экранирования напряжений и последующей деградации костной ткани из-за различия механического поведения имплантата и кости.

Наиболее близким аналогом заявленного изобретения является способ получения сплава Ti-Ni с прогнозируемыми свойствами с помощью аддитивных технологий, включающий обеспечение порошка сплава системы Ti-Ni, определение точного химического состава порошка и его температуры мартенситных превращений, загрузку порошка в установку селективного лазерного плавления и проведение селективного лазерного плавления с получением сплава (RU 2772811 С1, опубл. 25.05.2022). В методе используют порошок сплава Ti-Ni с содержанием никеля от 50,6 до 51,5 ат. % и с размером частиц от 15 до 53 мкм. Селективное лазерное плавление проводят с обеспечением дистанции между проходами лазера 0,04-0,12 мм, толщины слоя 0,03 мм, скорости сканирования 300-1250 мм/с, мощности лазера от более 200 до 250 Вт и плотности энергии при лазерном плавлении не более 200 Дж/мм3.

Обеспечивается получение бездефектных образцов сплава с прогнозируемыми составом и температурами мартенситных превращений методом селективного лазерного плавления. Предлагаемый способ позволяет получать сплав системы Ti-Ni с прогнозируемыми температурами мартенситных превращений за счет прогнозирования испарения никеля в процессе обработки порошков сплавов методом селективного лазерного плавления.

Основным недостатком данного способа является использование порошка из сплава Ti-Ni. При использовании имплантатов из сплава Ti-Ni с эффектом памяти формы высвобождение ионов никеля может вызывать цитотоксические и аллергические эффекты.

Технический результат заявленного изобретения заключается в получении индивидуальных ортопедических имплантатов, а также иных изделий из сплава Ti-Zr-Nb методом селективного лазерного плавления, обладающих низким значением модуля Юнга 40-60 ГПа, высоким пределом прочности на растяжение не менее 600 МПа, а также обратимой сверхупругой деформацией не менее 1,5 %.

Указанный технический результат достигается следующим образом.

Способ получения индивидуальных изделий из сверхупругого сплава на основе системы титан-ниобий-цирконий с низким модулем Юнга, включающий в себя получение электрода из слитка сплава, имеющего состав, ат. %: Ti - осн.; Zr - 17,5±0,5; Nb - 13,8±0,5, получение порошка с диаметром частиц 10-50 мкм методом газового распыления металла, подвергнутого вакуумному переплаву путем индукционного нагрева, последующее селективное лазерное плавление сплава проводят с обеспечением дистанции между проходами лазера 0,04-0,11 мм, толщины слоя 0,02-0,04 мм, скорости сканирования 800-1800 мм/с, мощности лазера 130-180 Вт, объемной плотностью энергии при лазерном плавлении 50-90 Дж⋅мм-3 и скоростью построения 1,94-2,64 мм3⋅c-1, и последующую термическую обработку при 550-600°С в течение 30 минут в атмосфере инертного газа или в вакууме с последующим охлаждением со скоростью 1-500°С/сек на воздухе или в воде.

Способ осуществляют следующим образом.

Из слитка, имеющего скорректированного состава, ат. %: Ti - осн.; Zr - 17,5±0,5; Nb - 13,8±0,5, полученного методом вакуумно-дугового переплава, изготавливают электрод для осуществление газового распыления. Химический состав слитка рассчитан с учетом его изменения при последующих технологических операциях. Далее электрод подвергают вакуумному переплаву путем индукционного нагрева и диспергированию газовым потоком аргона при температуре 1800°С. Из полученного порошкового материала удаляют крупный скрап, и производят отсев металлического порошка фракции менее 50 мкм при помощи сита с соответствующим размером ячеек. Для улучшения текучести порошка отсеивают фракцию менее 10 мкм с применением центробежного воздушного прецизионного классификатора.

Частицы порошка после отсева должны соответствовать следующему распределению по размерам:

D10 10-25 мкм

D50 25-40 мкм

D90 40-50 мкм.

Частицы порошка должны иметь шарообразную форму. Насыпная плотность порошка должна составлять 2-3 г/см3, сыпучесть (текучесть) - 25-35 с/50 г.

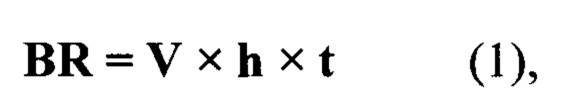

На следующем этапе создается электронная модель заготовки при помощи системы твердотельного моделирования. После этого подготовленная электронная модель загружается в управляющее программное обеспечение оборудования для трехмерной печати. Затем проводят селективное лазерное плавление порошка в атмосфере инертного газа - аргона. Режим печати подбирается, учитывая особенности установки селективного лазерного плавления. Рабочие параметры должны быть в рамках следующих значений - скорость сканирования лазера (V) 800-1800 мм/с, мощность лазера 130-180 Вт, толщина слоя (t) 0,02-0,04 мм, дистанция между проходами лазера (h) 0,04-0,11 мм. Для общей оценки режима применяются приведенные параметры. Скорость построения (BR) должна равняться 1,94-2,64 мм3⋅с-1. Формула определения скорости построения имеет следующий вид:

где V - скорость сканирования лазера, мм/с;

h - дистанция между проходами лазера, мм;

t - толщина слоя порошка, мм.

Объемная плотность энергии лазерного луча (Е) должна составлять 50-90 Дж⋅мм-3. Формула определения объемной плотности энергии лазерного луча имеет следующий вид:

где Р - мощность лазера, Вт;

BR - скорость построения мм3⋅с-1.

Готовое изделие с платформой очищают от частиц порошка при помощи сжатого воздуха, чтобы предотвратить его спекание при дальнейшей термической обработке. Затем заготовку отрезают от платформы методом электроэрозионной резки.

Последующая термическая обработка изделия проводится в атмосфере инертного газа (аргона) или в вакууме, для предотвращения окисления поверхности изделия. Термическую обработку проводят при температуре 550-600°С в течение 30 минут с закалкой в воду.

В результате применения способа получают индивидуальные изделия из сплава системы Ti-Zr-Nb с заявленными характеристиками.

Пример 1

Для получения изделия прямоугольной формы с длиной 75 мм, шириной 10 мм и высотой 5 мм из сплава системы Ti-Zr-Nb со сверхупругими свойствами проводили следующие действия:

1. Получение порошка сплава Ti-17,5Zr-13,8Nb (в ат. %), отсев фракции порошка 10-50 мкм.

2. Подготовка STL модели изделия и моделирование поддерживающих структур в программном обеспечении «Materialise 3-matic» и «Materialise Magics», экспорт подготовленной электронной модели в управляющее программное обеспечение оборудования для селективного лазерного плавления.

3. Изготовление модели путем селективного лазерного плавления на установке TruPrint 1000 при помощи режима со следующими параметрами:

Мощность лазера (Р) - 140 Вт

Толщина слоя (t) - 0,03 мм

Дистанция между проходами лазера (h) - 0,06 мм

Скорость сканирования лазера (V) - 1080 мм/с.

Приведенные параметры данного режима следующие:

Объемная плотность энергии лазерного луча (Е) - 72,02 Дж⋅мм-3

Скорость построения (BR) - 1,94 мм3⋅с-1.

4. Очистка от налипшего порошка при помощи сжатого воздуха, отделение изделия от платформы методом электроэрозионной резки.

5. Термическая обработка в печи в атмосфере инертного газа 550°С в течение 30 минут с охлаждением в воде.

В результате применения способа получено изделие прямоугольной формы с длиной 75 мм, шириной 10 мм и высотой 5 мм из сверхупругого сплава системы Ti-Zr-Nb, со следующими свойствами: условный передел текучести 270 МПа, предел прочности 732 МПа, относительное удлинение до разрушения 11,2 %, максимальная обратимая сверхупругая деформация 1,6 %.

Пример 2

Для получения изделия цилиндрической формы с длиной 70 мм, диаметром 6 мм из сплава системы Ti-Zr-Nb со сверхупругими свойствами проводили следующие действия:

1. Получение порошка сплава Ti-17,5Zr-13,8Nb (в ат. %), отсев фракции порошка 10-50 мкм.

2. Подготовка STL модели изделия и моделирование поддерживающих структур в программном обеспечении «Materialise 3-matic» и «Materialise Magics», экспорт подготовленной электронной модели в управляющее программное обеспечение оборудования для селективного лазерного плавления.

3. Изготовление модели путем селективного лазерного плавления на установке TruPrint 1000 при помощи режима со следующими параметрами:

Мощность лазера (Р) - 160 Вт

Толщина слоя (t) - 0,02 мм

Дистанция между проходами лазера (h) - 0,07 мм

Скорость сканирования лазера (V) - 1800 мм/с.

Приведенные параметры данного режима следующие:

Объемная плотность энергии лазерного луча (Е) - 63,49 Дж⋅мм-3

Скорость построения (BR) - 2,52 мм3⋅с-1.

4. Очистка от налипшего порошка при помощи сжатого воздуха, отделение изделия от платформы методом электроэрозионной резки.

5. Термическая обработка в печи в атмосфере инертного газа 600°С в течение 30 минут с охлаждением в воде.

В результате применения способа получено изделие с длиной 70 мм, диаметром 6 мм из сверхупругого сплава системы Ti-Zr-Nb со следующими свойствами: условный передел текучести 273 МПа, предел прочности 695 МПа, относительное удлинение до разрушения 17,4 %, максимальная обратимая сверхупругая деформация 2,6 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TINI С ПРОГНОЗИРУЕМЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2772811C1 |

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| Способ получения пористых и проницаемых заготовок кольцевой формы из сверхупругого сплава системы титан-цирконий-ниобий | 2021 |

|

RU2765044C1 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения изделий из сверхупругого сплава системы титан-цирконий-ниобий. Может использоваться для получения индивидуальных ортопедических имплантатов и других изделий. Методом газового распыления электрода из сплава, подвергнутого вакуумному переплаву путем индукционного нагрева и содержащего, ат. %: ниобий 13,8±0,5, цирконий 17,5±0,5, титан – остальное, получают порошок с диаметром частиц 10-50 мкм. Селективное лазерное плавление проводят с обеспечением дистанции между проходами лазера 0,04-0,11 мм, толщины слоя 0,02-0,04 мм, скорости сканирования 800-1800 мм/с, при мощности лазера 130-180 Вт, объемной плотности энергии при лазерном плавлении 50-90 Дж⋅мм-3 и скорости построения 1,94-2,64 мм3⋅с-1. Затем осуществляют термическую обработку при 550-600°С в течение 30 минут в атмосфере инертного газа или в вакууме с последующим охлаждением со скоростью 1-500°С/сек на воздухе или в воде. Обеспечивается получение изделий с значением модуля Юнга 40-60 ГПа, пределом прочности на растяжение не менее 600 МПа и обратимой сверхупругой деформацией не менее 1,5 %. 2 пр.

Способ получения биосовместимого изделия из сверхупругого сплава на основе системы титан-ниобий-цирконий, включающий получение порошка путем распыления и селективное лазерное плавление, отличающийся тем, что путем газового распыления электрода из сплава, подвергнутого вакуумному переплаву путем индукционного нагрева и содержащего, ат. %: ниобий 13,8±0,5, цирконий 17,5±0,5, титан – остальное, получают порошок с диаметром частиц 10-50 мкм, селективное лазерное плавление проводят с обеспечением дистанции между проходами лазера 0,04-0,11 мм, толщины слоя 0,02-0,04 мм, скорости сканирования 800-1800 мм/с, мощности лазера 130-180 Вт, объемной плотности энергии при лазерном плавлении 50-90 Дж⋅мм-3 и скорости построения 1,94-2,64 мм3⋅с-1, а затем осуществляют термическую обработку при 550-600°С в течение 30 минут в атмосфере инертного газа или в вакууме с последующим охлаждением со скоростью 1-500°С/сек на воздухе или в воде.

| CN 110433329 A, 12.11.2019 | |||

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

| Способ получения низкомодульных сплавов на основе системы титан-ниобий селективным лазерным сплавлением | 2015 |

|

RU2612480C1 |

| US 20230405678 A1, 21.12.2023 | |||

| CN 106041074 B, 28.11.2017 | |||

| US 11173549 B2, 16.11.2021. | |||

Авторы

Даты

2025-05-26—Публикация

2024-09-20—Подача