Изобретение относится к области аддитивных технологий, в частности получения изделий, а именно термоисполнительных элементов из сплавов системы TiNi, обладающих эффектом памяти формы, с переменным химическим составом, методами аддитивных технологий, известных так же под термином 4D-печать.

Сплав системы TiNi (нитинол) эквиатомного состава титана с никелем, где около 55 мас. % составляет Ni, остальное - Ti, способный проявлять эффект памяти формы был впервые запатентован в 1965 году У. Бюгером и Ф. Вангом из Военно Морской Лаборатории США [1]. В конце 1960-х годов было найдено первое практическое применение в сплав системы TiNi авиастроении - из сплава была получена муфта, для термомеханического соединения трубопроводов гидравлических систем истребителя F-14 [1]. Дальнейшее изучение и исследование сплавов системы TiNi дало возможность частично расширить их применяемость, основываясь на их возможности проявлять эффект памяти формы (ЭПФ), активируемый при определенных температурах, и развивающий при этом определенное усилие. На текущий момент сплавы системы TiNi применяются в аэрокосмической промышленности, медицине, автомобильной промышленности и бытовых приборах в качестве температурных датчиков, термосиловых исполнительных элементов, термомеханических соединителей, стентов, имплантатов и фиксаторов различного назначения и прочего [2-4].

Несмотря на определенное распространение сплавов системы TiNi, их использование до сих пор является крайне ограниченным. Это связано в первую очередь с высокой стоимостью сплавов, и серьезным, комплексным влиянием параметров обработки на итоговые свойства сплава (в том числе функциональные), а также общей сложности механической обработки сплавов системы TiNi. Данные факторы создают определенные проблемы в получении из сплавов системы TiNi изделий сложной формы при использовании классических методов обработки [5, 6].

Появление и развитие технологий аддитивного производства позволило изменить подход к получению изделий из сплавов системы TiNi. Как известно, аддитивные технологии позволяют изготавливать изделия сложной формы без дополнительной механической обработки из порошков различных сплавов. Применительно к изготовлению изделий из порошков системы TiNi используется термин «4D печать» - использование технологий 3D печати для создания объектов с применением различных материалов, определяемых как интеллектуальные и обладающих уникальным свойством изменять форму с течением времени или под действием внешних источников энергии [7].

Использование метода 4D-печати для получения сплавов системы TiNi и изделий из них активно исследуется и изучается. На текущий момент уже существует несколько исследований и патентов, описывающих возможности получения изделий из сплавов системы TiNi с переменным химическим составом методами аддитивного производства.

Метод 4D-печати с применением лазерных технологий известен из охранного документа [8], согласно которому получение трехмерных изделий с переменным составом осуществляется на установке с использованием технологии Laser Metal Deposition путем подачи порошка никелида титана с содержанием титана от 50 до 55 мас %, через сопло.

Технология селективного лазерного плавления (СЛП), заключающейся в послойной лазерной обработке нанесенного на подложку порошкового слоя с получением по сути градиентного образца из сплава системы TiNi представлена в научной работе [9]. Способ основывается на изменении параметров процесса селективного лазерного плавления (мощности лазера, скорости сканирования) для каждого из слоев изделия. Изменение параметров ведет к изменению плотности энергии, что ведет к увеличению или уменьшению уровня испарения никеля из получаемого сплава. Это позволяет получать образцы сплава с переменным химическим составом.

К недостаткам указанного способа можно отнести малую толщину слоев с различающимся химическим составом - не более 0,2 мм. Так же стоит отметить крайне низкую разницу между плотностями энергии выбранных режимов, что сужает возможности варьирования химического состава, и соответственно, недостаточно расширяет температурные интервалы мартенситных превращений получаемых образцов сплавов.

Известен способ получения изделий из сплава системы TiNi-TiNiZr с переменным химическим составом [10]. Способ основывается на разделении изделия на несколько участков с низкотемпературными, переходными и высокотемпературными зонами. Для выращивания переходной и высокотемпературной зон методом СЛП в исходный порошок сплава TiNi добавляют 7-14 ат. % циркония в зависимости от требуемой температуры трансформации в выбранной зоне. Добавление циркония к исходному порошку в указанном интервале ведет к получению изделия с переменным химическим составом с разными температурными интервалами мартенситных превращений в зависимости от содержания циркония в сплаве.

К недостаткам указанного способа относится непосредственно использование циркония для получения изделия с градиентной химией. Известно, что добавление циркония в качестве легирующего элемента в сплавы системы TiNi ведет к снижению полностью обратимой деформации сплава с 6% для сплава TiNi до 2% и менее для сплава TiNi, легированного 15 ат. % циркония [11]. Такое снижение функциональных свойств сильно сужает возможности применения описываемого способа для получения изделий из сплава TiNi с переменным химическим составом, предназначенных для работы в качестве термоисполнительных компонентов.

Известен способ получения сплава системы TiNi с переменным распределением методом СЛП (выбран в качестве прототипа) [12]. Способ основывается на явлении испарения никеля из порошка сплава системы TiNi при увеличении энергетической плотности в процессе обработки методом СЛП. Изменение параметров СЛП (мощности лазера, скорости сканирования) ведет к изменению значения энергетической плотности для отдельной группы слоев изделия, и соответствующему большему или меньшему испарению никеля из сплава. Это позволяет получать изделия с переменным химическим составом с расширенными температурами мартенситных превращений.

К недостаткам указанного способа относится использование высокоэнергетических режимов изготовления. При использовании в технологии селективного лазерного плавления режимов с плотностью энергии более 200-250 Дж/мм3 может появляться нестабильность процесса, следствием которой является перегрев образцов, нестабильность ванн расплава, коробление детали, а также деформация или искривление дугой обрабатываемой поверхности детали. При проявлении данных дефектов дальнейшая печать изделия может быть невозможна. Таким образом, указанный способ не позволяет с уверенностью получать образцы и изделия из сплава системы TiNi с эффектом памяти формы.

Предлагаемый способ направлен на решение задачи получения сплава TiNi с переменным химическим составом и изделий на его основе термоисполнительного назначения, с реализацией ступенчатого эффекта памяти формы в широком интервале температур и возможностью получения определенного химического состава сплава по технологии селективного лазерного плавления без сложных операций подготовки порошка.

Решение вышеуказанной технической проблемы достигается за счет того, что подготавливают модель изделия, необходимого для выращивания методом СЛП; разделяют модель на слои, группируют слои по зонам химического состава в соответствии с необходимой последовательностью распределения химического состава изделия и последовательностью выращивания изделия, при этом зона 1 изготавливается из порошка, с содержанием никеля не более 50,5 ат. %, зона 2 - из порошка с содержанием никеля не менее 50,65 ат. %; выбирают атомизированный порошок сплава системы TiNi с содержанием никеля от 50,0 ат. % до 50,5 ат. %; выбирают атомизированный порошок никеля с размером частиц 7-30 мкм; подготавливают смесь порошка сплава системы TiNi и никеля в соотношении, достаточном для получения смеси TiNi с содержанием никеля от 50,65 до 50,75 ат. %; загружают в установку селективного лазерного плавления порошок или смесь порошков с выбранным содержанием никеля в смеси в зависимости от первой изготавливаемой зоны и устанавливают следующие параметры печати: дистанция между проходами лазера - 0,08-0,12 мм, толщина слоя - 0,03 мм, скорость сканирования - 925-1050 мм/с, мощность лазера - 200 Вт и проводят направленное выращивание первой зоны слоев изделия из сплава системы TiNi; останавливают процесс послойного лазерного выращивания, очищают установку от порошка, загружают порошок, необходимый для выращивания следующей зоны слоев, и снова проводят процесс послойного лазерного выращивания; процесс повторяют до полного выращивания изделия, состоящего из чередующихся зон слоев с различным химическим составом.

Технический результат способа заключается в получении сплава системы TiNi с переменным химическим составом и изделий термоисполнительного назначения на его основе, с возможностью проявления ступенчатого эффекта памяти формы в широком интервале температур.

Далее приведено описание настоящего изобретения, включая предпочтительные варианты выполнения, со ссылкой на сопроводительные чертежи, на которых:

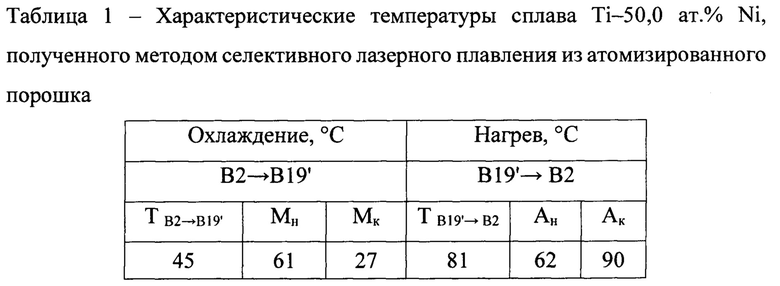

Фиг. 1 - Калориметрическая кривая нагрева-охлаждения сплава Ti - 50,0 ат. % Ni, полученного методом селективного лазерного плавления из атомизированного порошка;

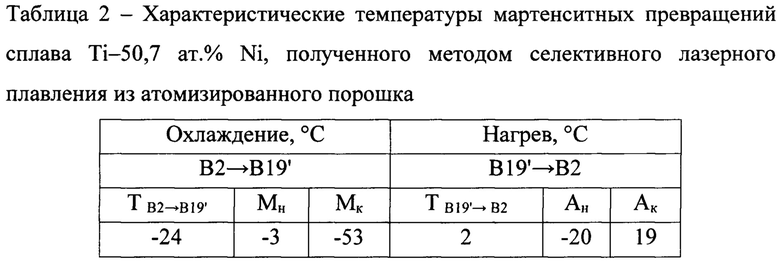

Фиг. 2 - График напряжение-деформации для сплава 50,0Ni;

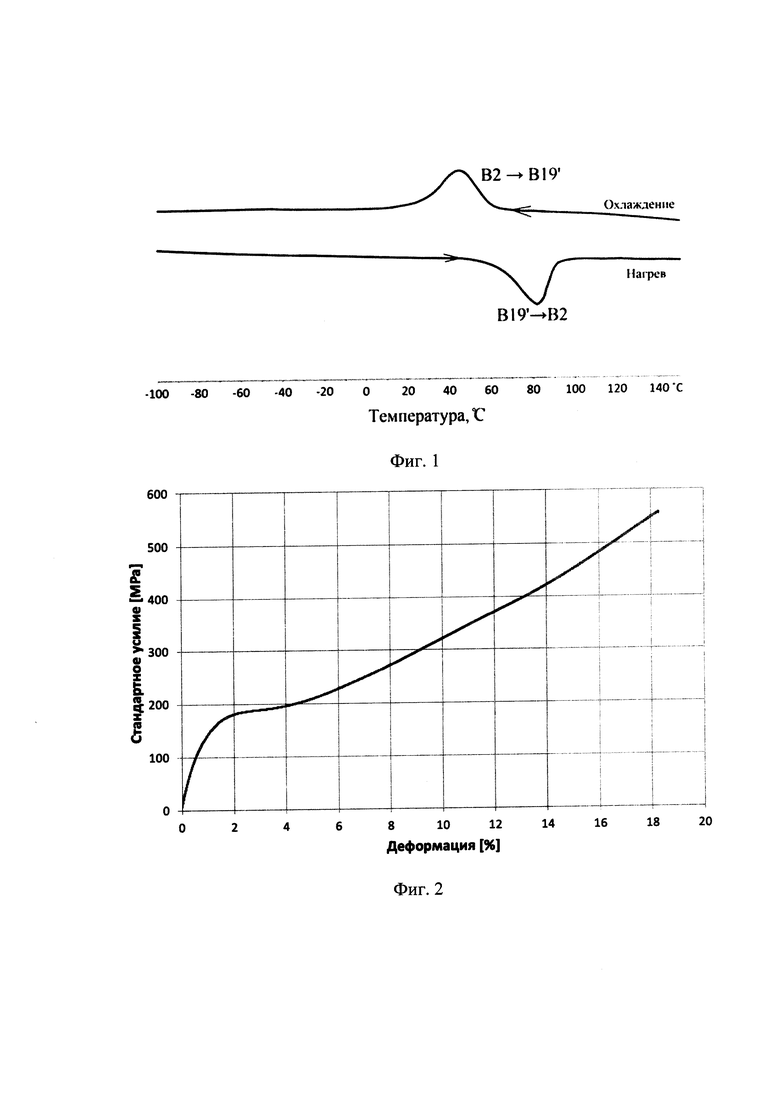

Фиг. 3 - Калориметрическая кривая нагрева-охлаждения сплава Ti - 50,7 ат. % Ni, полученного методом селективного лазерного плавления из атомизированного порошка;

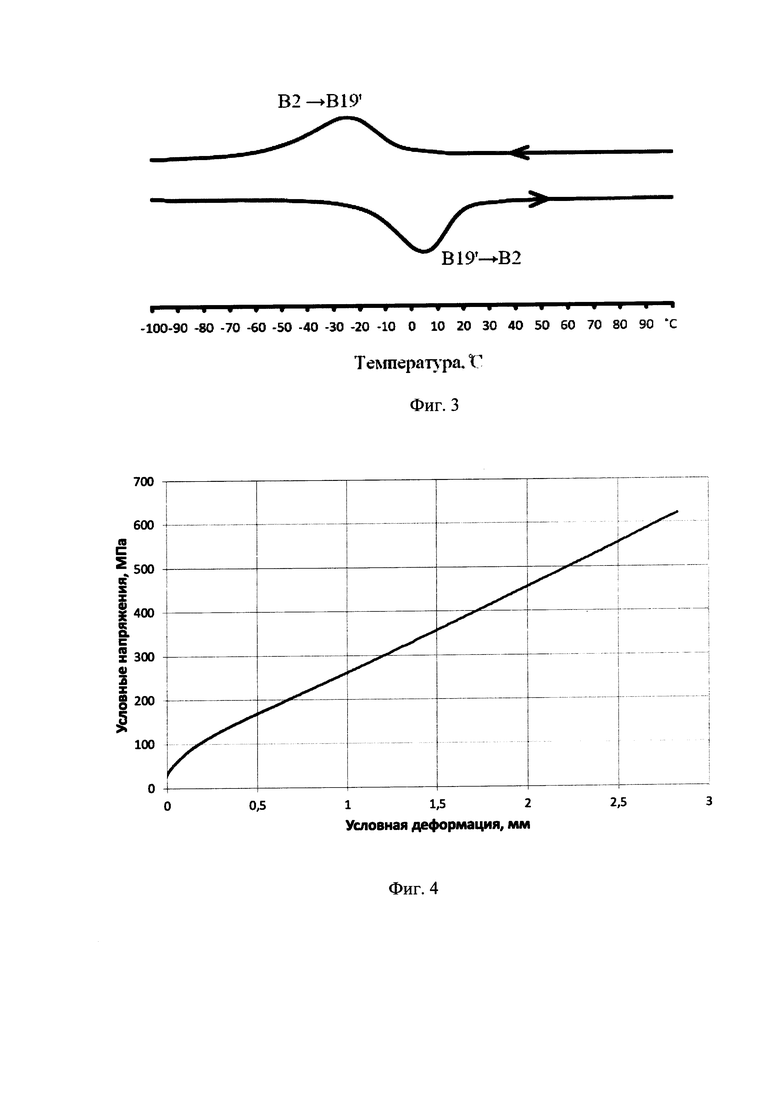

Фиг. 4 - График напряжение-деформации для сплава 50,7Ni.

Процесс получения изделий из сплавов системы TiNi методом СЛП с переменным химическим составом заключается в следующем:

• подготавливают модель изделия в соответствующем ПО, разделяют на слои;

• группируют слои по двум зонам химического состава в соответствии с необходимой последовательностью изменения химического состава изделия и последовательностью выращивания изделия;

• полученным зонам присваивают наименования: зона 1 - группа слоев, изготавливаемых из атомизированного порошка сплава TiNi с содержанием никеля от 50 до 50,5 ат. %, зона 2 - группа слоев, изготавливаемых из смеси атомизированных порошков сплава TiNi с содержанием никеля от 50,65 до 50,75 ат. %;

• для полученной зоны 1 устанавливают следующий режим изготовления: толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 1050 мм/с, расстояние между проходами лазера - 0,12 мм;

• для полученной зоны 2 устанавливают следующий режим изготовления: режим контуров - толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 925 мм/с, расстояние между проходами лазера - 0,08 мм; основной режим - толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 1050 мм/с, расстояние между проходами лазера - 0,12 мм;

• выбирают атомизированный порошок сплава системы TiNi, обладающего эффектом памяти формы, с размером частиц от 15 до 53 мкм и содержанием никеля от 50,0 ат. % до 50,5 ат. %

• выбирают порошок никеля с размером частиц 7-30 мкм и сферической или дендритной формой частиц;

• для выращивания группы слоев зоны 2 подготавливают смесь атомизированных порошков сплава состава Ti - 50,7 ат. % Ni: атомизированные порошки сплава Ti - 50 ат. % Ni и Ni перемешиваются в весовом соотношении TiNi:Ni=98,4:1,6 в течение 12 часов с использованием гравитационного смесителя с заполнением объема рабочего стакана не более 50%;

• загружают атомизированный порошок сплава TiNi в установку селективного лазерного плавления в соответствии с требуемым химическим составом первой выращиваемой зоны слоев (Зона 1 или Зона 2) исходя из имеющейся модели;

• проводят выращивание начальной зоны слоев изделия из сплава системы TiNi в соответствии с установленными для данной зоны параметрами процесса селективного лазерного плавления;

• останавливают процесс выращивания изделия, очищают установку селективного лазерного плавления от порошка;

• загружают атомизированный порошок сплава TiNi в установку селективного лазерного плавления в соответствие с требуемым химическим составом следующей выращиваемой зоны слоев (Зона 1 или Зона 2) исходя из имеющейся модели;

• проводят выращивание следующей зоны слоев изделия из сплава системы TiNi в соответствии с установленными для данной зоны параметрами процесса селективного лазерного плавления;

• процесс выращивания и замены используемых порошков проводят до полного изготовления изделия.

Осуществление предложенного способа, заключающегося в переменном использовании порошков сплавов системы TiNi с разным содержанием никеля в процессе селективного лазерного плавления, позволяет изготавливать изделия из сплава системы TiNi с переменным химическим составом. Распределение химического состава достигается путем последовательного изготовления групп слоев (зон) изделия попеременно из порошков сплавов разных составов с четко установленными режимами обработки для каждой группы слоев. Каждая группа слоев отличается по химическому составу от другой группы, и такое различие обеспечивается путем подмешивания порошка никеля к порошку никелида титана, таким образом увеличивая содержание никеля в полученном посредством СЛП сплаве, то есть происходит синтез сплава непосредственно в процессе плавления в результате высокотемпературной обработки смеси порошков. Использование четко установленных режимов обработки для каждого из составов порошка позволяет получать изделия без сопутствующих дефектов, возникающих в процессах селективного лазерного плавления, использующих принцип увеличения плотности энергии.

Изобретенный способ позволяет получать изделия из сплавов системы TiNi с переменным химическим составом путем обработки порошков сплавов методом селективного лазерного плавления. Предложенные технологические режимы получения сплава с переменным химическим составом являются оптимальными для порошков с разным содержанием никеля, и позволяют избежать образования дефектов микроструктуры и искажения формы изделия. Известно, что при содержании никеля в сплаве системы TiNi более 50 ат. %, уменьшение его содержания в сплаве на 0,1 ат. % ведет к изменению температур мартенситных превращений - увеличению их на 10°С. Используя данную зависимость, и наличие информации о температурах мартенситных превращений сплава при определенном уровне содержания никеля, можно получать изделия из сплавов системы TiNi, способные к проявлению многоступенчатого ЭПФ или к проявлению частичного ЭПФ в зависимости от температуры среды. Изделия, обладающие переменным химическим составом, могут проявлять ЭПФ одной частью изделия при нагревании до определенных температур, при этом другие части изделия не проявят ЭПФ. Второй вариант - проявление изделием с переменным химическим составом многоступенчатого ЭПФ, когда часть изделия проявляет ЭПФ при меньшей температуре, а другая часть изделия проявляет ЭПФ уже при большей температуре.

Разработанный способ получения изделий сплавов системы TiNi с переменным химическим составом с помощью селективного лазерного плавления может применяться для гарантированного получения бездефектных изделий, используемых в качестве термоисполнительных элементов.

Примеры осуществления способа.

С целью получения сплава TiNi с переменным химическим составом подготавливали модель изделия в программном обеспечении для трехмерного моделирования, осуществляли разделение ее на слои, которые далее группировали по двум зонам в соответствии с последовательным изменением химического состава изделия, где зона 1 - группа слоев, изготавливаемых из атомизированного порошка сплава TiNi с содержанием никеля от 50 до 50,5 ат. %, зона 2 - группа слоев, изготавливаемых из смеси атомизированных порошков сплава TiNi с содержанием никеля от 50,65 до 50,75 ат. %.

Предварительно для выращивания группы слоев зоны 2 подготавливали смесь порошков состава Ti - 50,7 ат. % Ni. Для этого выбирали атомизированный порошок TiNi со средним размером частиц от 15 до 53 мкм с содержанием никеля 50,0 ат. % и сферический порошок никеля с размером частиц 7-30 мкм, которые затем перемешивались в весовом соотношении TiNi:Ni=98,4:1,6 в течение 12 часов с использованием гравитационного смесителя.

Для выращивания группы слоев зоны 1 в установку селективного лазерного плавления загружали порошок сплава Ti - 50 ат. % Ni и устанавливали следующие режимов изготовления: для зоны 1: толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 1050 мм/с, расстояние между проходами лазера - 0,12 мм.

По завершению выращивания зоны 1 очищают установку селективного лазерного плавления от порошка и загружают смесь порошков состава Ti - 50,7 ат. % Ni.

Далее продолжали выращивание изделия методом селективного лазерного плавления с установкой параметров для группы слоев зоны 2: режим контуров - толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 925 мм/с, расстояние между проходами лазера - 0,08 мм; основной режим - толщина слоя - 0,03 мм, мощность лазера - 200 Вт, скорость сканирования - 1050 мм/с, расстояние между проходами лазера - 0,12 мм.

Полученное в результате выращивания изделие с переменным химическим составом исследовали методом дифференциальной сканирующей калометрии, согласно полученным кривым (Фигура 1) мартенситное превращение В2→В19' в зоне 1 начинается при температуре 61°С и заканчивается при 27°С, превращение В19'→В2 проявляется при нагреве начиная с 62°С и до 90°С. Гистерезис мартенситного превращения составляет 36°С, определенном по разнице температур пиков В2→В19' и В19'→В2 превращений (Таблица 1).

В случае зоны 2 при охлаждении так же наблюдается одностадийное прямое В2→В19' и при нагреве обратное В19'→В2 превращение. Сплав 50,7% Ni при комнатной температуре находится в состояния В2-аустенита. Температуры начала и конца мартенситного превращения Мн и Мк при охлаждении составляют -3 и -35°С соответственно, для обратного В19'→(R)→В2 Ан и Ак составляют -20 и 19°С соответственно (Фигура 2, Таблица 2).

При одинаковой приложенной нагрузке зоны 1 и 2 проявляют себя разным образом. График напряжение-деформация для зоны 1 (фигура 2) характеризуется наличием площадки текучести, соответствующей явлению реориентации мартенсита, и начинающейся от фазового предела текучести. График напряжение-деформация для зоны 2 (фигура 4) при тех же условиях испытания (22°С) не обладает площадкой текучести ввиду отсутствия фазового предела текучести, так как при температуре испытаний зона 2 находится в фазе аустенита, в виду различия температур мартенситных превращений между зонами 1 и 2. Другими словами, зоны 1 и 2 обладая разными температурами мартенситных превращений, способны реализовывать ЭПФ как при отрицательных, так и при положительных температурах, с возможностью реализации двухступенчатого ЭПФ в широком разрезе температур. Кроме того, зона 2 способна реализовывать эффект сверхупругости при температурах, близких к комнатным, и выше.

Таким образом, разработанный способ получения позволяет получать методом селективного лазерного плавления бездефектные сплавы на основе TiNi с переменным химическим составом и изделия на его основе, проявляющие ступенчатый эффект памяти формы в широком интервале температур от -20 и до 60 градусов.

Список источников:

1. Mantovani D. Shape memory alloys: Properties and biomedical applications // JOM. 2000. Vol. 52, №10. P. 36-44.

2. Mohd Jani J. et al. A review of shape memory alloy research, applications and opportunities // Mater. Des. Elsevier Ltd, 2014. Vol. 56. P. 1078-1113.

3. Icardi U., Ferrero L. Preliminary study of an adaptive wing with shape memory alloy torsion actuators // Mater. Des. Elsevier Ltd, 2009. Vol. 30, №10. P. 4200-4210.

4. Коллеров М.Ю. et al. Функциональные материалы с эффектом памяти формы. Москва, 2015. 161 р.

5. К. Ооцука et al. Сплавы с эффектом памяти формы. Москва: Металлургия, 1990. 224 р.

6. Бледнова Ж.М. et al. Роль сплавов с эффектом памяти формы в современном машиностроении. 2012.

7. Ntouanoglou K., Stavropoulos P., Mourtzis D. 4D Printing Prospects for the Aerospace Industry: a critical review // Procedia Manuf. Elsevier B.V., 2018. Vol. 18. P. 120-129.

8. CN 113210626 "Method for gradient titanium-nickel shape memory alloy component with 4D printing function"

9. Wang X. et al. Selective laser melting produced layer-structured NiTi shape memory alloys with high damping properties and Elinvar effect // Scr. Mater. Acta Materialia Inc., 2018. Vol. 146. P. 246-250.

10. LIU JIE et al. CN 111842887 "4D printing based temperature control self-deformation device and preparation method thereof, 2020.

11. Pu Z.J., Tseng H.-K., Wu K.-H. Martensite transformation and shape memory effect of NiTi-Zr high-temperature shape memory alloys // Smart Structures and Materials 1995: Smart Materials / ed. Jardine A.P. 1995. Vol. 2441, № May 1995. P. 171-178.

12. CN 110819840 "TiNi memory alloy with gradient-distribution components and additive manufacturing process thereof.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TINI С ПРОГНОЗИРУЕМЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2772811C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

Изобретение относится к порошковой металлургии, в частности к получению изделий из порошков сплавов системы TiNi, с использованием аддитивных технологий. Может использоваться для получения изделий из сплавов системы TiNi с эффектом памяти формы. Изделие формируют послойно методом селективного лазерного плавления с обеспечением градиента химического состава в соответствии с моделью. Слои группируют по химическому составу для формирования двух зон. Первую группу слоев изготавливают из порошка сплава системы TiNi с содержанием никеля 50-50,5 ат. %, вторую группу слоев - из порошка сплава системы TiNi с содержанием никеля 50,65-50,75 ат. %, полученного путем смешивания порошка Ni с размером частиц 7-30 мкм с порошком сплава TiNi. Осуществляют последовательное изготовление групп слоев изделия попеременно из порошков разных составов с заданными параметрами выращивания, при этом сначала выращивают первую зону из группы слоев заданного химического состава, а затем формируют вторую зону из группы слоев, отличающихся составом от слоев первой зоны. Процесс повторяют до формирования изделия, состоящего из чередующихся слоев с различным химическим составом. Обеспечивается получение изделий с переменным химическим составом и различными температурами фазового перехода в разных частях изделия. 2 з.п. ф-лы, 4 ил., 2 табл., 1 пр.

1. Способ аддитивного производства изделий из порошка системы TiNi с переменным химическим составом методом селективного лазерного плавления (СЛП), включающий подготовку модели изделия для выращивания методом СЛП, разделение модели на слои, группировку слоев по зонам в соответствии с требуемой последовательностью градиента химического состава изделия и последовательностью выращивания изделия, подготовку порошка сплава системы TiNi, загрузку порошка в установку СЛП, установку параметров печати и направленное выращивание изделия, отличающийся тем, что слои группируют по химическому составу для формирования двух зон, причем первую группу слоев изготавливают из порошка сплава системы TiNi с содержанием никеля 50-50,5 ат. %, вторую группу слоев - из порошка сплава системы TiNi с содержанием никеля 50,65-50,75 ат. %, полученного путем смешивания порошка Ni с размером частиц 7-30 мкм с порошком сплава TiNi, устанавливают следующие параметры печати: дистанция между проходами лазера 0,08-0,12 мм, толщина слоя 0,03 мм, скорость сканирования 925-1050 мм/с, мощность лазера 200 Вт и осуществляют последовательное изготовление групп слоев изделия попеременно из порошков разных составов, при этом в установку СЛП загружают порошок первой или второй группы слоев в соответствии с требуемым химическим составом первой зоны, исходя из модели изделия, проводят выращивание первой зоны слоев изделия, останавливают процесс СЛП, очищают установку, загружают порошок первой или второй группы слоев в соответствии с требуемым химическим составом второй зоны слоев и проводят процесс СЛП для второй зоны, причем процесс СЛП повторяют до формирования изделия, состоящего из чередующихся слоев с различным химическим составом.

2. Способ по п. 1, отличающийся тем, что при изготовлении зоны из второй группы слоев формируют контуры при режимах: толщина слоя 0,03 мм, мощность лазера 200 Вт, скорость сканирования 925 мм/с, расстояние между проходами лазера 0,08 мм и основную часть при режимах: толщина слоя 0,03 мм, мощность лазера 200 Вт, скорость сканирования 1050 мм/с, расстояние между проходами лазера 0,12 мм.

3. Способ по п. 1, отличающийся тем, что порядок загрузки порошка в установку СЛП устанавливают в соответствии с первой изготавливаемой зоной.

| CN 110819840 A, 21.02.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| CN 110508815 A, 29.11.2019 | |||

| CN 110465662 A, 19.11.2019 | |||

| CN 103949637 A, 30.07.2014 | |||

| ПОЛЬКИН И.С | |||

| Аддитивные технологии титановых сплавов | |||

| Технология легких сплавов, 2015, N3, стр | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2023-11-23—Публикация

2022-03-24—Подача