Способ предназначен для удаления мышьяка из оловянных концентратов, содержащих мышьяк и серу в виде сульфидных минералов, таких как арсенопирит и пирит. Такие концентраты получают, например, при переработке хвостов, накопленных в хвостохранилищах горно-обогатительных предприятий, перерабатывавших оловосодержащие руды. По содержанию мышьяка указанные концентраты часто не удовлетворяют действующим кондициям (Методические рекомендации по применению Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых. Оловянные руды. М., 2007. 42 с).

Известен способ удаления мышьяка путем автоклавного окислительного выщелачивания концентрата в кислой среде при температуре 180-210°С и парциальном давлении кислорода 0,3-0,7 МПа (Шнеерсон Я.М. и др. Автоклавная технология переработки продуктов обогащения оловянных руд // Цветные металлы. 1995. №5, с. 20-23). В этих условиях минералы олова (преимущественно, касситерит) не претерпевают изменений, тогда как сульфиды интенсивно окисляются.

Мышьяк, железо и сера частично переходят в раствор, а частично остаются в твердом остатке, главным образом, в виде основных сульфатов железа, скородита и гипса. Количественно удалить мышьяк из исходных концентратов при высоких содержаниях в них мышьяка по данному способу не удается.

Известен способ удаления мышьяка путем автоклавного окислительного выщелачивания концентрата в щелочной среде при температуре 140-150°С и парциальном давлении кислорода 0,3-1 МПа [Хрящев С.В. и др. Автоклавная переработка золотосодержащих концентратов // Цветные металлы. 1969. №7, с. 15-18).

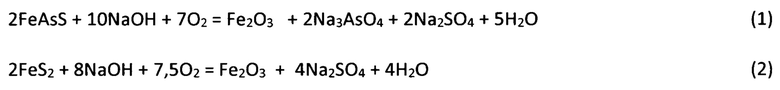

В этих условиях минералы олова не изменяются, тогда как сульфиды полностью окисляются. Мышьяк и сера переходят в раствор, железо остается в твердом остатке:

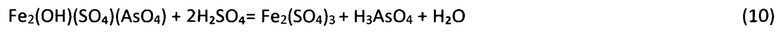

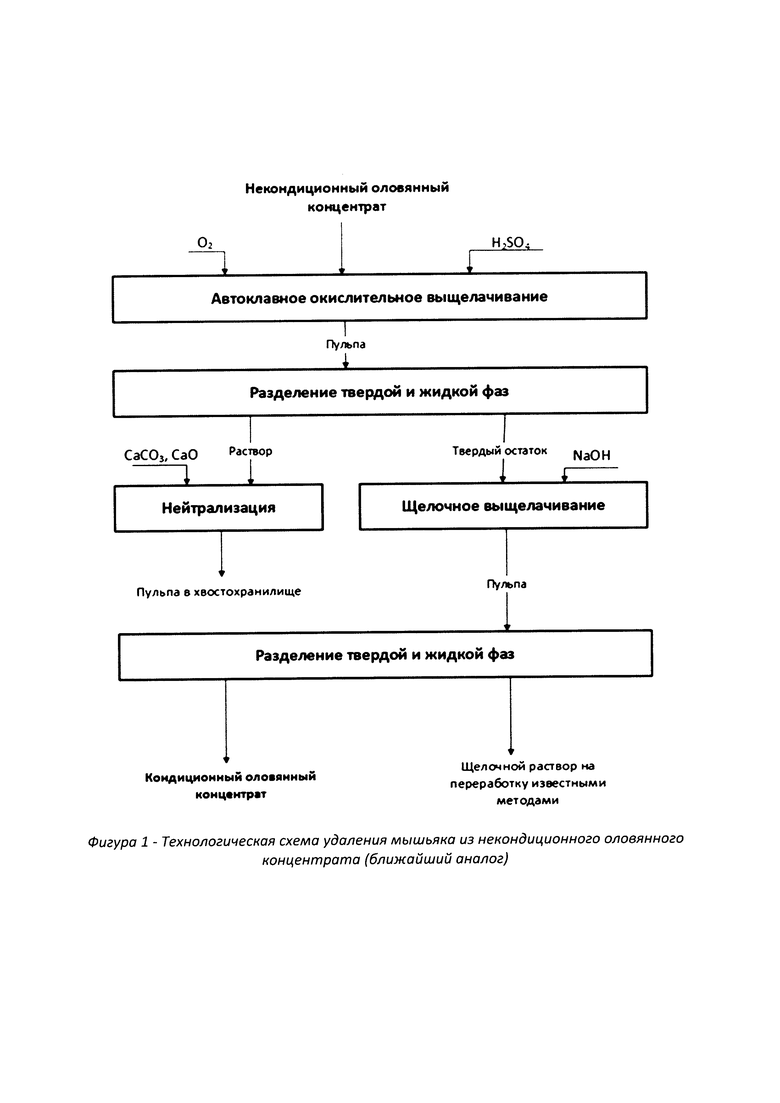

Достоинством способа является возможность снизить содержание мышьяка до 0,3% и ниже, что удовлетворяет действующим кондициям на высококачественные оловянные концентраты. Недостатком способа являются высокий расход щелочи. Известен способ двухстадийного удаления мышьяка из некондиционных оловянных концентратов (фигура 1), принятый за ближайший аналог (Лапин А.Ю. и др. Способы переработки отвальных промпродуктов оловянного производства с получением товарной продукции // Материалы Международной научно-практической конференции ICHTE-2018. Санкт-Петербург. 28 мая - 01 июня. С. 62-64). На первой стадии некондиционный концентрат с низким содержанием мышьяка подвергают автоклавному окислительному выщелачиванию в кислой среде при температуре 180-230°С и парциальном давлении кислорода 0,3-0,7 МПа. На второй стадии обезвоженный и промытый твердый автоклавный остаток подвергают щелочному выщелачиванию горячим (80-95°С) раствором едкого натра (NaOH) при атмосферном давлении. Содержащийся в твердом автоклавном остатке скородит разлагается с переходом мышьяка в раствор:

Одновременно разлагается также основной сульфат железа:

что дополнительно повышает расход щелочи. Этот способ также дает возможность получать кондиционные по содержанию мышьяка готовые концентраты, если его содержание в исходном оловянном концентрате менее 10%.

Недостатками способа являются:

1. Неприменимость к высокомышьяковистым концентратам. Если в исходном оловянном концентрате содержание мышьяка более 10-12%, то добиться получения готового кондиционного оловянного концентрата (с содержанием As≤0,3%) по данному способу невозможно.

2. Высокий расход щелочи. Это объясняется значительным содержанием в автоклавном остатке не только скородита, но и основных сульфатов железа.

Задачей предлагаемого способа является устранение отмеченных недостатков способа-ближайшего аналога.

Заявленный технический результат достигается тем, что в предлагаемом способе удаления мышьяка из некондиционных оловянных концентратов, включающем автоклавное окислительное выщелачивание исходного концентрата в кислой среде и щелочное атмосферное выщелачивание окисленного твердого остатка, в отличие от ближайшего аналога процесс автоклавного выщелачивания ведут до достижения степени окисления сульфидов не менее 98%, а кислую пульпу после автоклавного окисления подвергают кондиционированию, которое заключается в выдержке пульпы при перемешивании в течение 1-6 ч при температуре 70-100°С и атмосферном давлении.

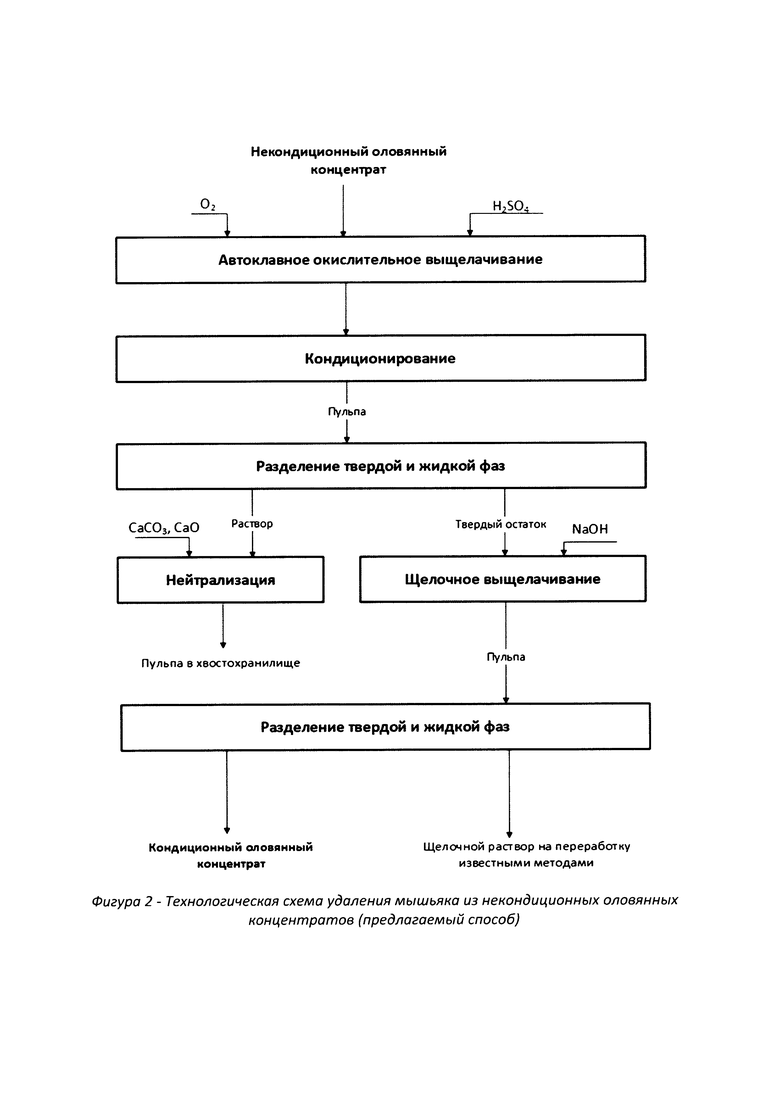

Технологическая схема предлагаемого способа удаления мышьяка из некондиционных оловянных концентратов приведена на фигуре 2. На переработку поступают оловянные концентраты, получаемые, например, при переработке техногенного сырья. По содержанию олова они удовлетворяют действующим кондициям, но по содержанию мышьяка (до 15%) являются некондиционными.

Головная стадия предлагаемого способа - автоклавное окислительное выщелачивание (АОВ), которое проводится в кислой среде при температуре 180-230°С и давлении кислорода 0,3-0,7 МПа. Температура процесса не должна быть меньше 180°С, чтобы исключить образование элементной серы. Будучи расплавленной, элементная сера избирательно смачивает исходные сульфиды (пирит и арсенопирит), образуя пленку, которая препятствует доступ к ним кислорода и, в конце концов, останавливает процесс выщелачивания.

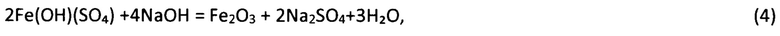

Процесс идет автогенно за счет тепла, выделяющегося в результате окисления сульфидов (реакции 5-7):

Часть мышьяка из арсенопирита переходит в раствор в виде мышьяковой кислоты (реакция 5), а часть остается в твердой фазе, но уже в виде арсената железа - аналога природного минерала скородита (реакция 6). Кроме того, некоторое количество мышьяка находится в автоклавном остатке в виде изоморфной примеси в основном сульфате железа, который образуется в результате гидролиза Fe3+ (реакции 8, 9). Обычно в раствор переходит от 30 до 40% мышьяка. Продолжительность головной стадии должна быть достаточной для того, чтобы окислить практически все сульфиды и весь арсенопирит, так как оставшийся не окисленным арсенопирит переходит в готовый концентрат, загрязняя его мышьяком и затрудняя достижение требуемых кондиций. Поэтому степень окисления сульфидов и арсенопирита должна быть не менее 98-99%, в особенности для концентратов с содержанием мышьяка более 10-12%.

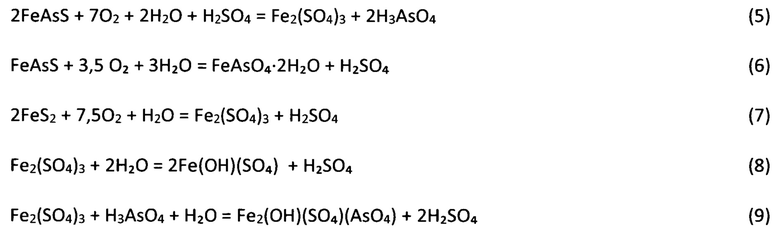

Выходящая из автоклава пульпа охлаждается в самоиспарителе до температуры = 100°С и поступает на стадию кондиционирования, которая заключается в перемешивании горячей автоклавной пульпы при температуре 70-100°С в течение 1-6 ч. При таких условиях равновесие реакции (8) смещается в обратную сторону, происходит растворение основного сульфата железа и переход серы из твердого автоклавного остатка в раствор:

Одновременно в раствор переходит дополнительное количество мышьяка, связанного с основным сульфатом железа;

что позволяет поднять суммарный переход мышьяка в раствор до ~ 55-60%. Кислая пульпа после кондиционирования поступает на стадию разделения твердой и жидкой фаз. Твердый остаток (твердая фаза) после разделения кондиционирования подвергают щелочному выщелачиванию, которое проводят в атмосферных условиях. Однако, из-за отсутствия в остатке кондиционирования основных сульфатов железа расход щелочи снижается по сравнению с ближайшим аналогом.

Полученную после щелочной обработки пульпу подвергают разделению твердой и жидкой фаз. Твердый остаток (твердая фаза) является готовым кондиционным оловянным концентратом с содержанием мышьяка <0,3%.

Кислый раствор кондиционирования (жидкая фаза после разделения твердой и жидкой фаз) нейтрализуют известняком и известью и направляют в хвостохранилище. Мышьяк при этом переходит в нетоксичный скородит FeAsO4⋅2H2O.

Щелочной раствор после щелочной обработки пульпы и разделения на твердую и жидкую фазы перерабатывают известными методами, регенерируя при этом часть щелочи. Таким образом, предлагаемый способ позволяет вовлекать в переработку концентраты с повышенным содержанием мышьяка и сокращает расход щелочи при последующей щелочной обработке. Процесс кондиционирования является безреагентным и не требует затрат тепла.

Краткое описание чертежей

На фигуре 1 приведена технологическая схема удаления мышьяка из некондиционного оловянного концентрата принятая за ближайший аналог.

На фигуре 2 приведена технологическая схема удаления мышьяка из некондиционных оловянных концентратов по предлагаемому способу. Примеры реализации предлагаемого способа.

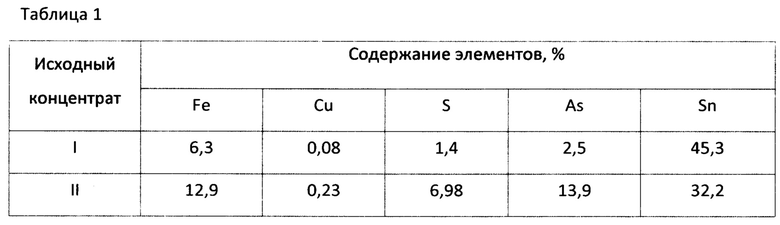

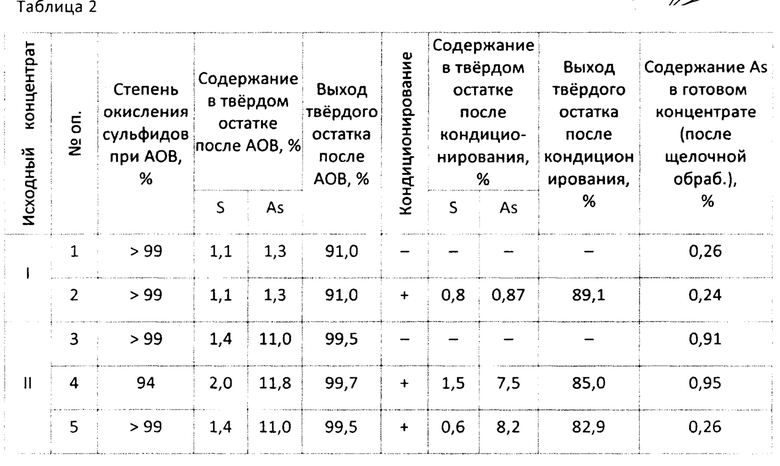

Вышесказанное подтверждается, но не ограничивается, примерами реализации предлагаемого способа в сравнении со способом-ближайшим аналогом. Экспериментальная проверка предлагаемого способа и его сравнение с ближайшим аналогом осуществлялась на двух типах исходных оловянных концентратов. Состав концентратов дан в таблице 1. В обоих концентратах сульфиды представлены в основном арсенопиритом, пирит присутствует в подчиненном количестве. Размер частиц концентратов - более 95% класса - 74 мкм.

Опыты по автоклавному окислительному выщелачиванию проводили в автоклаве емкостью 8 л. Температура процесса составляла 210°С, парциальное давление кислорода 0,5 МПа. Процесс заканчивали после прекращения поглощения основной массы кислорода. В опытах по предлагаемому способу автоклавное окисление останавливали после полного прекращения поглощения кислорода, что гарантировало 98-99% окисление сульфидов и арсенидов. Кондиционирование проводили в том же автоклаве. Для этого автоклавную пульпу охлаждали до температуры 85-95°С, сбрасывали газовую фазу и при атмосферном давлении продолжали перемешивание в течение 4 ч. Полученную пульпу охлаждали до 50-60°С и фильтровали на вакуум-фильтре. Твердый остаток (кек) промывали водой, помещали в стеклянный сосуд и подвергали щелочному выщелачиванию (Ж:Т=4:1, 100 г/л NaOH) при температуре 95°С в течение 2 ч при атмосферном давлении. В некоторых опытах для сравнения кондиционирование не проводили. Полученные результаты показаны в таблице 2.

Видно, что для концентрата I (содержание As 2,5%, опыты 1 и 2) кондиционный по мышьяку готовый концентрат (<0,3% As) может быть получен как по предлагаемому способу, так и по способу-ближайшему аналогу (без кондиционирования). Роль кондиционирования в этом случае сводится к сокращению расхода едкого натра на 10 -15%.

Для концентрата II (содержание As 13,9%) применение кондиционирования обязательно (ср. опыты 3 и 5). В отсутствие кондиционирования щелочная обработка не позволяет получить готовый концентрат с нужным содержанием мышьяка. Видно также, что неполное окисление сульфидов (опыт 4) делает невозможным получение кондиционного оловянного концентрата, даже в случае применения кондиционирования. По сравнению с ближайшим аналогом предлагаемый способ дает возможность получать кондиционные оловянные концентраты даже из высокомышьяковистых (более 10-12% As) исходных концентратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2013 |

|

RU2547056C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2014 |

|

RU2552217C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2802924C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2629125C1 |

Изобретение относится к способу удаления мышьяка из оловянных концентратов, содержащих 10-15 % мышьяка. Осуществляют автоклавное окислительное выщелачивание исходного концентрата в кислой среде с последующим разделением твердой и жидкой фаз, щелочное атмосферное выщелачивание окисленного кека с получением товарного оловянного концентрата. При этом автоклавное окислительное выщелачивание исходного оловянного концентрата ведут до достижения степени окисления сульфидов не менее 98 %, а пульпу после автоклавного окисления подвергают кондиционированию при температуре 70-100 °С и при постоянном перемешивании в течение 1-6 ч. 2 ил., 2 табл.

Способ удаления мышьяка из оловянных концентратов, содержащих 10-15 % мышьяка, включающий автоклавное окислительное выщелачивание исходного концентрата в кислой среде с последующим разделением твердой и жидкой фаз, щелочное атмосферное выщелачивание окисленного кека с получением товарного оловянного концентрата, отличающийся тем, что автоклавное окислительное выщелачивание исходного оловянного концентрата ведут до достижения степени окисления сульфидов не менее 98 %, а пульпу после автоклавного окисления подвергают кондиционированию при температуре 70-100 °С и при постоянном перемешивании в течение 1-6 ч.

| RU 94019836 A1, 10.04.1996 | |||

| RU 94019838 A1, 10.04.1996 | |||

| Способ извлечения олова из оловосодержащих материалов | 1983 |

|

SU1139764A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ХЛОРИДОВ | 1978 |

|

SU671409A1 |

| Способ переработки некондиционных охристых оловосодержащих флотоконцентратов,содержащих свинец,серебро и мышьяк | 1986 |

|

SU1418343A2 |

| CN 106399723 B, 24.05.2019 | |||

| US 4571260 A1, 18.02.1986. | |||

Авторы

Даты

2023-04-27—Публикация

2022-02-24—Подача