Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для оценки толщины затвердевшей оболочки в кристаллизаторе, способу оценки толщины затвердевшей оболочки в кристаллизаторе и способу непрерывной разливки стали.

Уровень техники

В системе непрерывной разливки стали, расплавленную сталь непрерывно разливают из разливочного устройства в охлаждаемый изнутри кристаллизатор с встроенными трубками водяного охлаждения и извлекают ее снизу кристаллизатора. Хотя существует повышенная потребность в увеличении производительности процесса непрерывной разливки стали при высокоскоростном литье, результатом увеличения скорости разливки является уменьшенная толщина затвердевшей оболочки на непрерывной заготовке на нижнем конце кристаллизатора и неравномерное распределение толщины затвердевшей оболочки. В результате, когда на выходе кристаллизатора появляется деталь с тонкой затвердевшей оболочкой, может произойти то, что называется прорывом, когда затвердевшая оболочка разрушается и металл выплескивается. Если происходит такой прорыв, время простоя увеличивается, и производительность значительно уменьшается. Поэтому, имеется потребность в разработке технологии, позволяющей точно прогнозировать возможный прорыв, когда осуществляется высокоскоростное литье, и были предложены различные способы. Например, Патентная литература 1 описывает способ прогнозирования толщины затвердевшей оболочки на выходе кристаллизатора посредством оценки толщины затвердевшей оболочки в заданной позиции в направлении от поверхности расплавленного металла к выходу кристаллизатора на основе профиля теплового потока в расплавленной стали в интервале от поверхности расплавленного металла до выхода кристаллизатора.

Список литературы

Патентная литература

Патентная литература 1: Выложенная заявка на выдачу патента Японии No. 2011-79023

Непатентная литература

Непатентная литература 1: Journal of the Japan Institute of Metals and Materials, Vol. 45 (1981), No. 3, p. 242.

Раскрытие сущности изобретения

Техническая проблема

Однако согласно способу, предлагаемому в Патентной литературе 1, тепловой поток, поступающий к границе затвердевания в потоке расплавленной стали внутри кристаллизатора, рассматривается только в стационарном состоянии. Поэтому с использованием способа, предложенного в Патентной литературе 1, имеется вероятность, что оценка толщины затвердевшей оболочки часто становится смещенной из-за смещения воспринимаемого тепла вследствие неустойчивого изменения потока расплавленной стали. Кроме того, согласно способу, предложенному в Патентной литературе 1, имеются два фактора, результатом действия которых является смещение вычисленной величины теплового потока относительно фактически измеренной величины: влияние воздушного слоя (воздушного зазора) между медной пластиной кристаллизатора и затвердевшей оболочкой; и влияние потока расплавленной стали. Увеличение теплового потока может быть объяснено возможностью следующих двух случаев: в одном случае тепловое сопротивление упало из-за уменьшения ширины воздушного зазора; а в другом случае поступление тепла увеличивается из-за сталкивающегося потока расплавленной стали. Тогда как результатом уменьшения воздушного зазора является уменьшение толщины затвердевшей оболочки, результатом поступления тепла является увеличение толщины затвердевшей оболочки. Поэтому для точной оценки толщины затвердевшей оболочки необходимо калибровать количество теплоты, отводимой из кристаллизатора, путем рассмотрения эффекта воздушного зазора и эффекта потока расплавленной стали в отдельности. Однако согласно способу, предлагаемому в Патентной литературе 1, поскольку толщину затвердевшей оболочки оценивают без разделения влияния воздушного зазора и потока расплавленного металла на количество теплоты, отводимой от кристаллизатора, имеется вероятность, что оценка толщины затвердевшей оболочки станет менее точной.

Настоящее изобретение разработано с учетом описанных выше проблем, а целью настоящего изобретения является создание устройства для оценки толщины затвердевшей оболочки в кристаллизаторе и способа такой оценки толщины затвердевшей оболочки в кристаллизаторе, позволяющих точно определить толщину затвердевшей оболочки в кристаллизаторе. Кроме того, другой целью настоящего изобретения является создание способа непрерывной разливки стали, позволяющего разливать сталь с хорошей производительностью.

Решение проблемы

Устройство для оценки толщины затвердевшей оболочки в кристаллизаторе согласно настоящему изобретению содержит: устройство ввода, выполненное с возможностью приема следующих входных данных: результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья; результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья; результатов измерений температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья; и приема данных, характеризующих химическую композицию расплавленной стали и толщину непрерывной заготовки; базу данных модели, выполненную с возможностью сохранения аналитического выражения модели и параметра, относящегося к реакции затвердевания расплавленной стали внутри кристаллизатора в оборудовании для непрерывного литья; и устройство для расчета модели теплопереноса, выполненное с возможностью оценки толщины затвердевшей оболочки в кристаллизаторе путем вычисления распределений температуры кристаллизатора и расплавленной стали внутри кристаллизатора посредством решения нестационарного уравнения трехмерного теплопереноса с использованием результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья, результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья, результатов измерений температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья, и входных данных химической композиции расплавленной стали и толщины непрерывной заготовки, и аналитического выражения модели и параметра, при этом устройство для расчета модели теплопереноса выполнено с возможностью коррекции ошибок температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, путем коррекции общего коэффициента теплопередачи между медной пластиной кристаллизатора и затвердевшей оболочкой.

Устройство для расчета модели теплопереноса может быть выполнено с возможностью коррекции ошибок температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, посредством коррекции теплопроводности области, имеющей температуру выше температуры солидуса и ниже температуры ликвидуса расплавленной стали, в дополнение к коррекции общего коэффициента теплопередачи.

Устройство для расчета модели теплопереноса может быть выполнено с возможностью вычисления величины усадки расплавленной стали при затвердевании на основе распределения температуры кристаллизатора и вычисления общего коэффициента теплопередачи между кристаллизатором и затвердевшей оболочкой на основе величины усадки при затвердевании.

Входные данные химической композиции расплавленной стали и толщины непрерывной заготовки могут представлять собой результаты измерений химической композиции расплавленной стали и толщины непрерывной заготовки.

Способ оценки толщины затвердевшей оболочки в кристаллизаторе согласно настоящему изобретению включает: этап ввода: результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья; результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья; результатов измерений температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья; и входных данных химической композиции расплавленной стали и толщины непрерывной заготовки; этап расчета модели теплопереноса для оценки толщины затвердевшей оболочки в кристаллизаторе путем вычисления распределения температуры кристаллизатора и расплавленной стали внутри кристаллизатора посредством решения нестационарного уравнения трехмерного теплопереноса с использованием результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья, результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья, результатов измерений температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья, и ввода данных химической композиции расплавленной стали и толщины непрерывной заготовки, и аналитического выражения модели и параметра, относящегося к реакции затвердевания расплавленной стали внутри кристаллизатора в оборудовании для непрерывного литья, при этом этап расчета модели теплопереноса содержит этап коррекции ошибок температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, путем коррекции общего коэффициента теплопередачи между медной пластиной кристаллизатора и затвердевшей оболочкой.

Этап расчета модели теплопереноса может содержать этап коррекции ошибок температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, путем коррекции теплопроводности области, имеющей температуру выше температуры солидуса и ниже температуры ликвидуса расплавленной стали, в дополнение к коррекции общего коэффициента теплопередачи.

Этап расчета модели теплопереноса содержит: вычисление величины усадки расплавленной стали при затвердевании внутри кристаллизатора, и вычисление общего коэффициента теплопередачи между кристаллизатором и затвердевшей оболочкой на основе величины усадки при затвердевании.

Входные данные химической композиции расплавленной стали и толщины непрерывной заготовки могут быть результатами измерений химической композиции расплавленной стали и толщины непрерывной заготовки.

Способ непрерывной разливки стали согласно настоящему изобретению содержит этап регулирования количества вторичной охлаждающей воды на основе толщины затвердевшей оболочки в кристаллизаторе, оцененной способом оценки толщины затвердевшей оболочки в кристаллизаторе согласно настоящему изобретению.

Этап регулирования может содержать этап определения аномалии толщины затвердевшей оболочки в кристаллизаторе путем сравнения разности между максимальной величиной и минимальной величиной толщины затвердевшей оболочки в кристаллизаторе, при этом указанная толщина затвердевшей оболочки в кристаллизаторе находится в заданном диапазоне и средняя величина толщины затвердевшей оболочки в кристаллизаторе находится в заданном диапазоне, и регулирование количества вторичной охлаждающей воды, когда определено, что имеется аномалия толщины затвердевшей оболочки в кристаллизаторе, таким образом, чтобы толщина затвердевшей оболочки в кристаллизаторе стала больше или равна толщине, соответствующей заданной доле толщины непрерывной заготовки, когда участок непрерывной заготовки достигает вторичной зоны охлаждения непосредственно под кристаллизатором.

Преимущества изобретения

При использовании устройства для оценки толщины затвердевшей оболочки в кристаллизаторе и способа оценки толщины затвердевшей оболочки в кристаллизаторе согласно настоящему изобретению можно точно оценить толщину затвердевшей оболочки в кристаллизаторе. Кроме того, при использовании способа непрерывной разливки стали согласно настоящему изобретению сталь можно разливать продуктивно.

Краткое описание чертежей

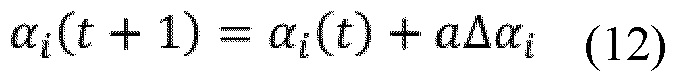

Фиг. 1 представляет упрощенную иллюстрацию конфигурации устройства для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения.

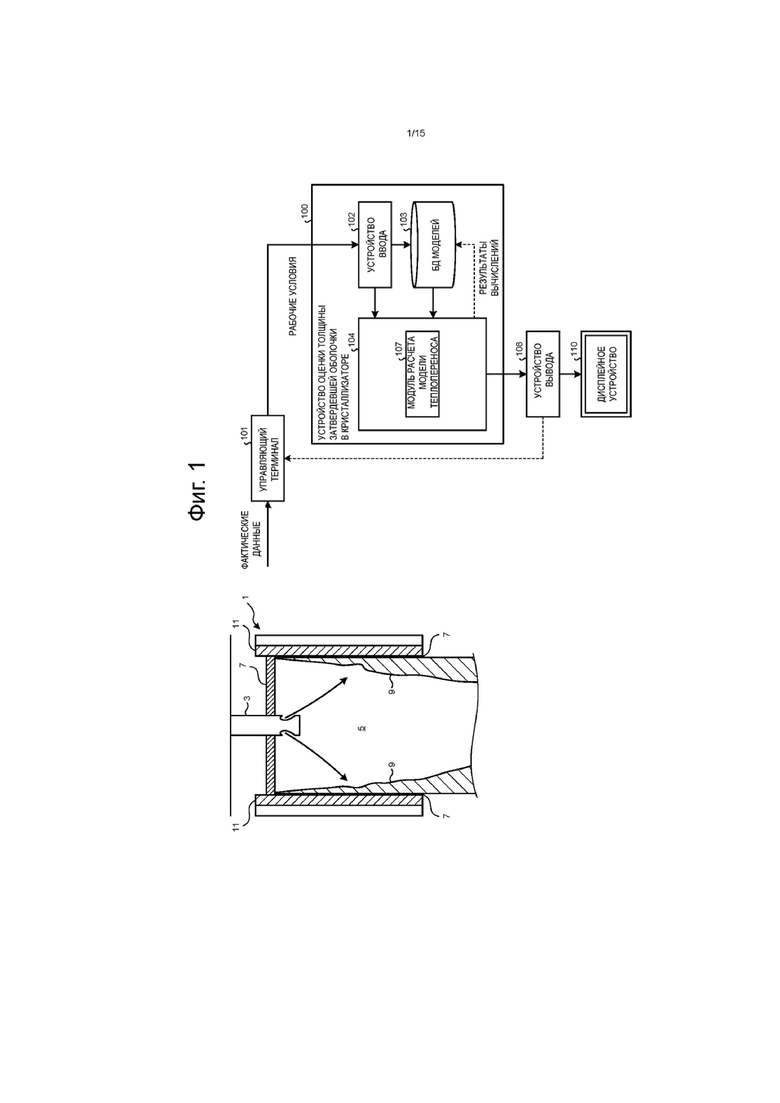

Фиг. 2 представляет упрощенную иллюстрацию примера конфигурации одномерной модели для вычисления нестационарного теплопереноса.

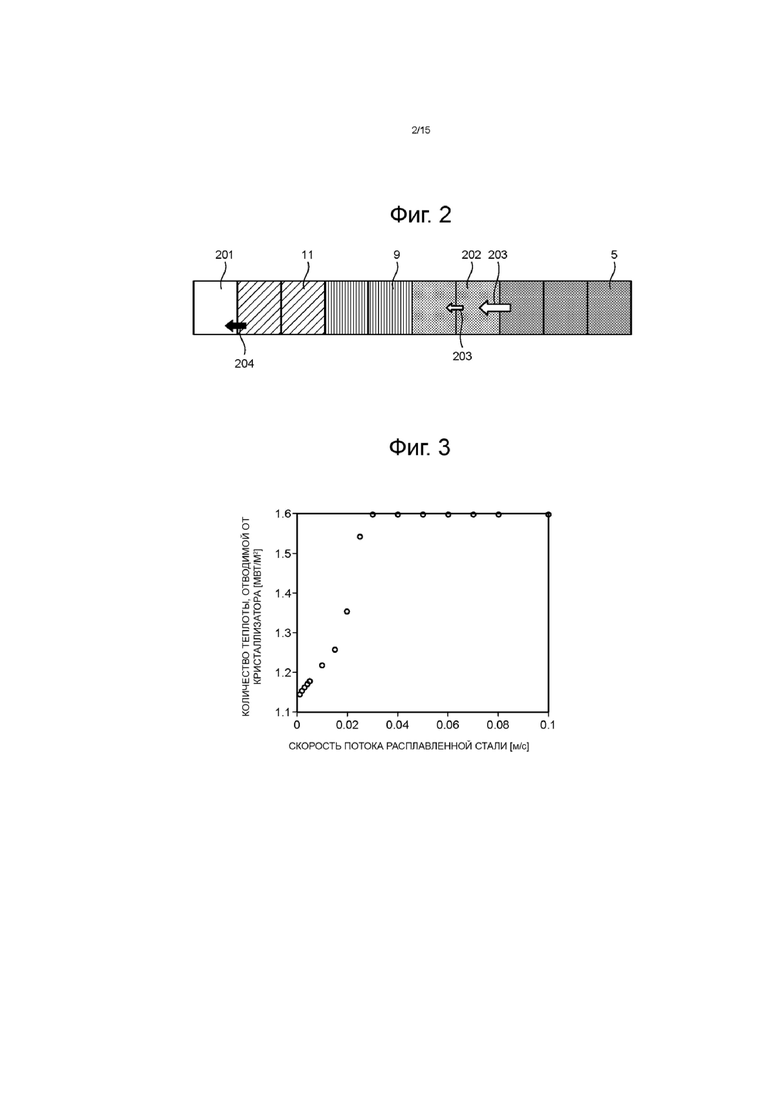

Фиг. 3 представляет упрощенную иллюстрацию одного примера соотношения между скоростью потока расплавленной стали и количеством теплоты, отводимым от кристаллизатора.

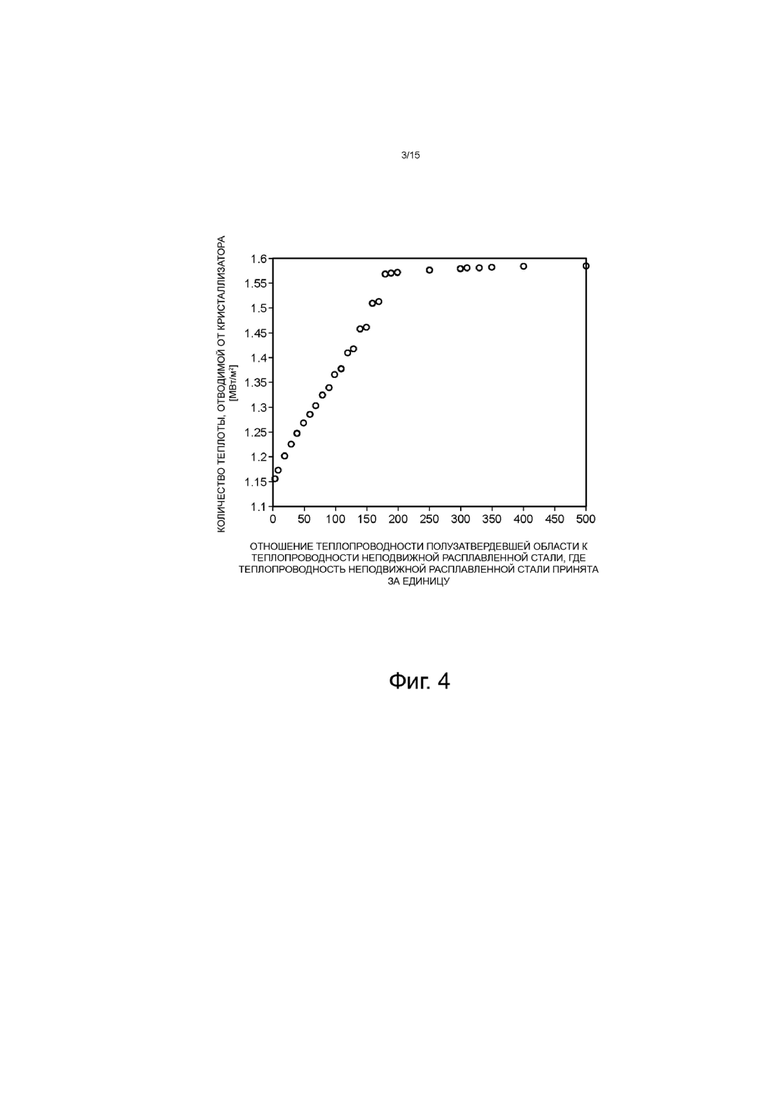

Фиг. 4 представляет упрощенную иллюстрацию одного примера соотношения между теплопроводностью полузатвердевшей области и количеством теплоты, отводимым от кристаллизатора.

Фиг. 5 представляет блок-схему последовательности операций процедуры оценки толщины затвердевшей оболочки в кристаллизаторе, согласно одному из вариантов настоящего изобретения.

Фиг. 6 представляет упрощенную иллюстрацию примера конфигурации модели для вычисления трехмерного нестационарного теплопереноса.

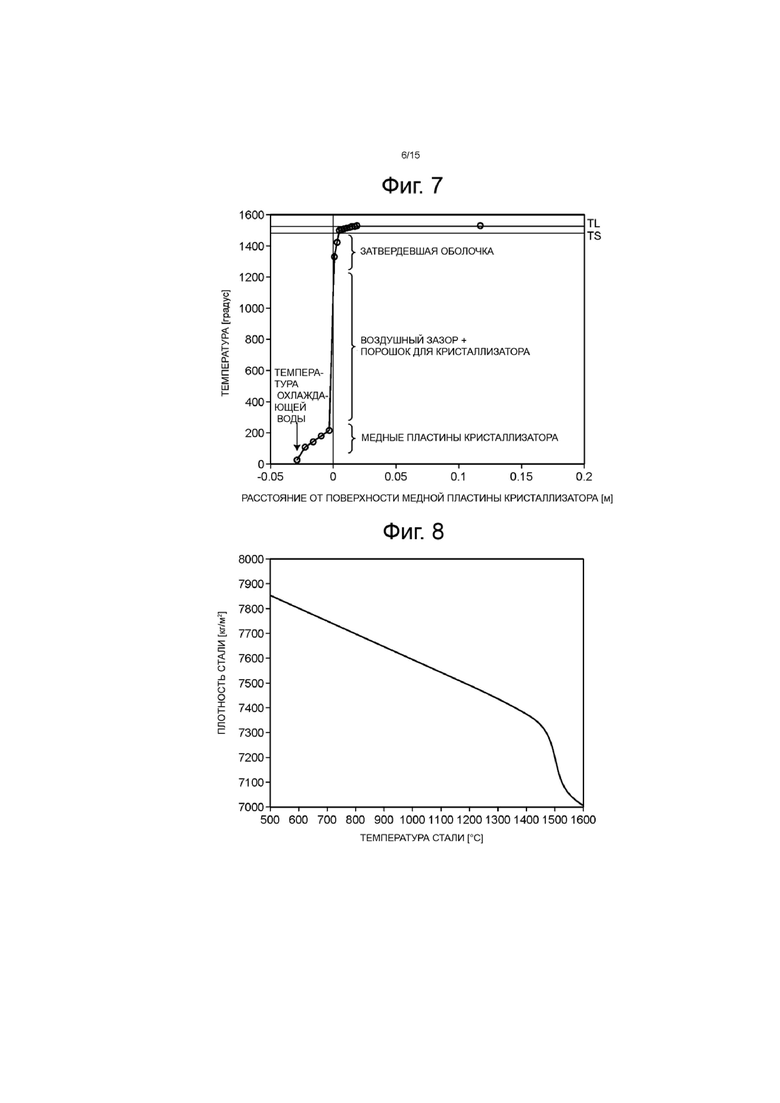

Фиг. 7 представляет упрощенную иллюстрацию одного примера соотношения между расстоянием от поверхности медной пластины кристаллизатора и температурой.

Фиг. 8 представляет упрощенную иллюстрацию одного примера соотношения между температурой стали и плотностью стали.

Фиг. 9 представляет упрощенную иллюстрацию соотношения между температурой в каждой позиции по направлению ширины кристаллизатора и главным компонентом.

Фиг. 10 представляет упрощенную иллюстрацию сдвигов температур медных пластин кристаллизатора относительно соответствующих средних величин в шести точках на некоторой высоте в кристаллизаторе по направлению ширины.

Фиг. 11 представляет упрощенную иллюстрацию изменения во времени количества теплоты, отводимого от кристаллизатора.

Фиг. 12 представляет упрощенную иллюстрацию изменения во времени параметра теплопроводности.

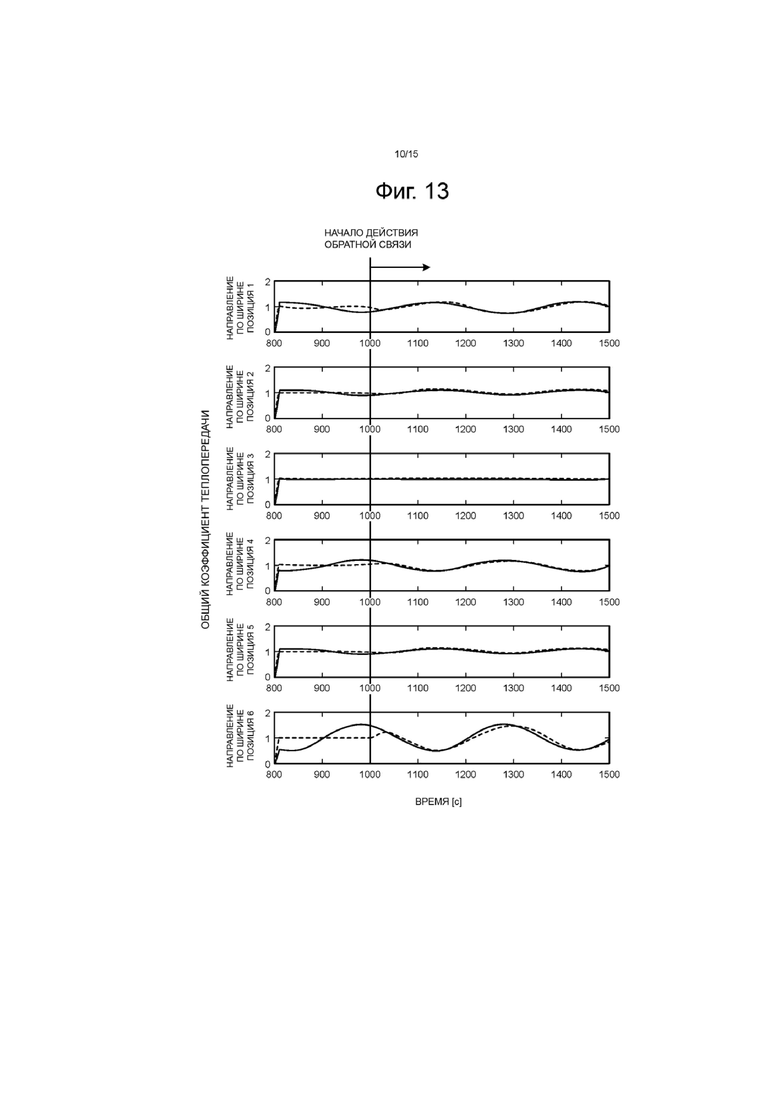

Фиг. 13 представляет упрощенную иллюстрацию изменения во времени общего коэффициента теплопередачи.

Фиг. 14 представляет упрощенную иллюстрацию распределения толщины затвердевшей оболочки на нижнем конце кристаллизатора.

Фиг. 15 представляет упрощенную иллюстрацию сдвигов температур медных пластин кристаллизатора от соответствующих средних величин в шести точках на некоторой высоте в кристаллизаторе по направлению ширины.

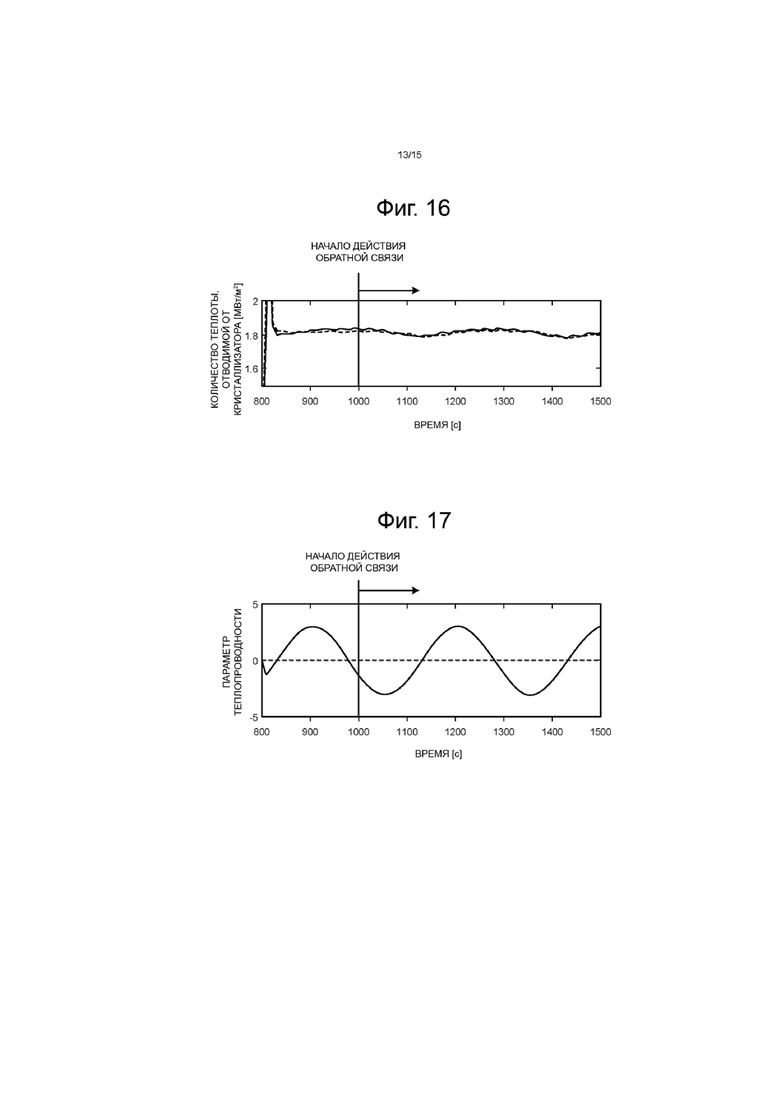

Фиг. 16 представляет упрощенную иллюстрацию изменения во времени количества теплоты, отводимого от кристаллизатора.

Фиг. 17 представляет упрощенную иллюстрацию изменения во времени параметра теплопроводности.

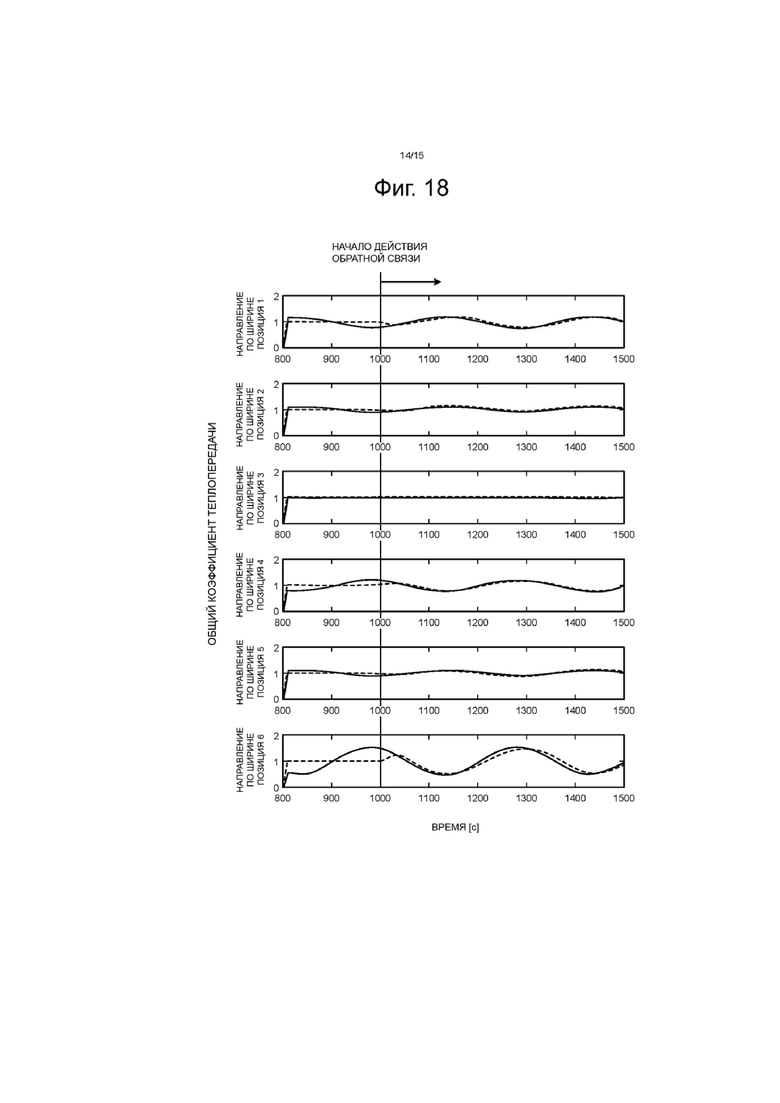

Фиг. 18 представляет упрощенную иллюстрацию изменения во времени общего коэффициента теплопередачи.

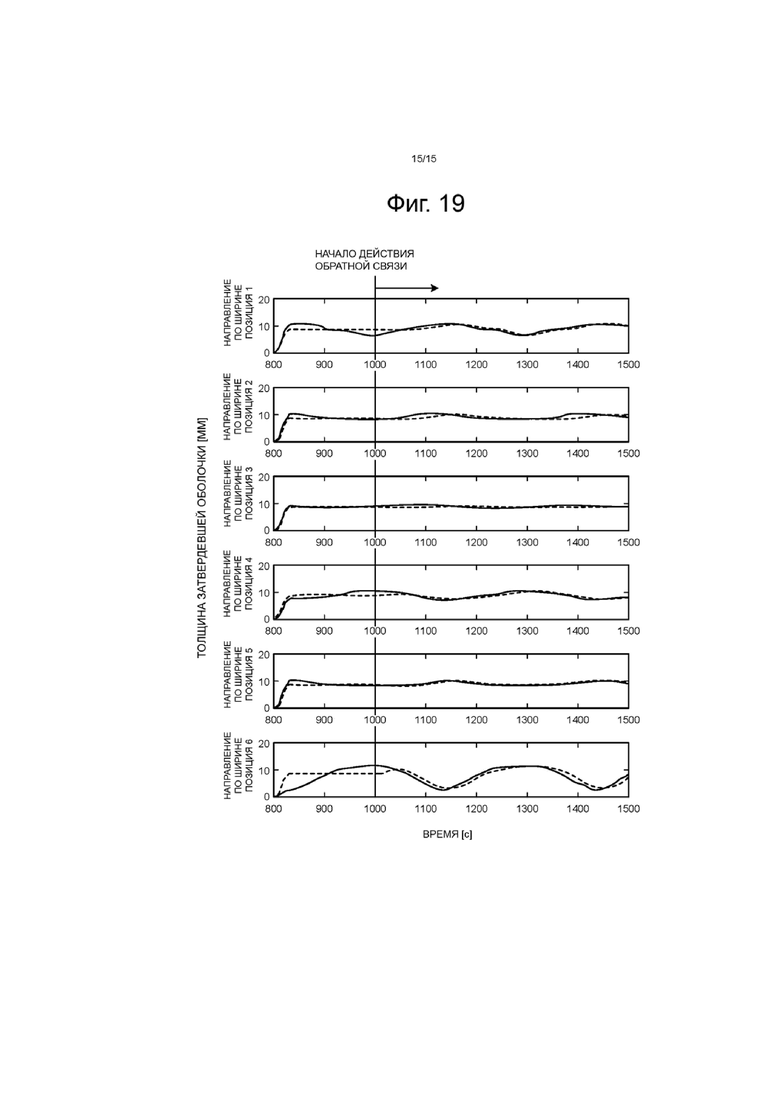

Фиг. 19 представляет упрощенную иллюстрацию распределения толщины затвердевшей оболочки на нижнем конце кристаллизатора.

Описание вариантов осуществления изобретения

Конфигурация устройства для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения и работа этого устройства будут пояснены подробно со ссылками на ряд чертежей.

Конфигурация устройства для оценки толщины затвердевшей оболочки в кристаллизаторе

Для начала, конфигурация устройства для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения будет пояснена со ссылками на фиг. 1.

На фиг. 1 представлена упрощенная иллюстрация конфигурации устройства для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения. Как иллюстрировано на фиг. 1, устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения представляет собой устройство для оценки толщины затвердевшей оболочки 9, образующейся при затвердевании расплавленной стали 5 в кристаллизаторе 1 (толщина затвердевшей оболочки в кристаллизаторе), содержащегося в оборудовании для непрерывного литья, в сталелитейной промышленности. В управляющий терминал 101 передают глубину погружения погружаемого входного сталеразливочного стакана 3 в оборудовании для непрерывного литья, скорость литья, расстояние между медными пластинами 11 кристаллизатора, интервал, соответствующий ширине и толщине непрерывной заготовки, которую нужно отливать в оборудовании для непрерывного литья, химическую композицию и температуру расплавленной стали 5 в разливочном устройстве оборудования для непрерывного литья и актуальную информацию об измерениях (результаты измерений) температуры медных пластин 11 кристаллизатора, а также количество теплоты, отводимого от кристаллизатора. Ссылочная позиция 7 на фиг. 1 представляет порошок для кристаллизатора. Информацию об актуальном измеренном количестве теплоты, отводимом от кристаллизатора, вычисляют с использованием расхода охлаждающей воды, поступающей в кристаллизатор 1, и температур охлаждающей воды на входной стороне и на выходной стороне кристаллизатора 1, например. Кроме того, в этом варианте, результаты разнообразных измерений (актуальных измерений) используются в качестве входных данных для модели вычисления теплопереноса, которая будет описана позднее, но также использует заданные уставки химической композиции расплавленной стали и толщины непрерывной заготовки.

Система управления, в которой применяются устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе и способ оценки толщины затвердевшей оболочки в кристаллизаторе, содержит управляющий терминал 101, устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе, устройство 108 вывода и дисплейное устройство 110, в качестве главных элементов. Управляющий терминал 101 конфигурирован в качестве устройства для обработки информации, такого как персональный компьютер или рабочая станция, и собирает разного рода информацию об актуальных результатах измерений, распределение толщины затвердевшей оболочки в кристаллизаторе, информацию о температурах медных пластин 11 кристаллизатора и оценку количества теплоты, отводимого от кристаллизатора.

Устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе конфигурировано как устройство для обработки информации, такое как персональный компьютер или рабочая станция. Устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе содержит устройство 102 ввода, базу данных моделей (БД моделей) 103 и арифметический процессор 104.

Устройство 102 ввода представляет собой входной интерфейс, посредством которого вводят разного информацию об актуальных результатах измерений, относящихся к оборудованию для непрерывного литья. К примерам устройства 102 ввода относятся клавиатура, мышь, указательное устройство, устройство приемника данных и графический интерфейс пользователя (graphical user interface (GUI)). Устройство 102 ввода принимает информацию об актуальных результатах измерений, уставки параметров и другую подобную информацию извне, записывает эту информацию в БД 103 моделей и передает эту информацию арифметическому процессору 104. В устройство 102 ввода информация об актуальных результатах измерений поступает от управляющего терминала 101. К этой информации об актуальных результатах измерений относятся, например, глубина погружения входного сталеразливочного стакана 3, скорость литья, интервал между медными пластинами 11 кристаллизатора, соответствующий ширине и толщине непрерывной заготовки, которую нужно отливать, информация о параметрах химической композиции и информация о температуре расплавленной стали 5, температуры медных пластин 11 кристаллизатора и информацию о количестве теплоты, отводимом от кристаллизатора.

БД 103 моделей представляет собой запоминающее устройство, сохраняющее информацию о формуле (аналитическом выражении) модели, относящейся к реакции затвердевания расплавленной стали 5 в оборудовании для непрерывного литья. В качестве информации о формуле модели, относящейся к реакции затвердевания расплавленной стали 5, БД 103 моделей сохраняет параметры формулы модели. Кроме того, БД 103 моделей сохраняет разного рода информацию, поступившую в устройство 102 ввода, и результаты вычислений, выполненных арифметическим процессором 104 на основе фактических операций.

Арифметический процессор 104 представляет собой такой арифметический процессор, как центральный процессор (central processing unit (CPU)), и управляет всей работой устройства 100 для оценки толщины затвердевшей оболочки в кристаллизаторе. Арифметический процессор 104 имеет функцию модуля 107 расчета модели теплопереноса. Модуль 107 расчета модели теплопереноса реализован посредством, например, выполнения арифметическим процессором 104 компьютерной программы. Арифметический процессор 104 функционирует в качестве модуля 107 расчета модели теплопереноса путем выполнения компьютерной программы для модуля 107 расчета модели теплопереноса. Арифметический процессор 104 может также содержать специализированный арифметический процессор или арифметическую процессорную схему, функционирующую в качестве модуля 107 расчета модели теплопереноса.

Модуль 107 расчета модели теплопереноса оценивает распределение температур медных пластин 11 кристаллизатора и распределение температуры внутри кристаллизатора 1, количество теплоты, отводимой от кристаллизатора, и распределение толщины затвердевшей оболочки в кристаллизаторе путем решения нестационарного уравнения трехмерного теплопереноса на основе фактической операционной информации и информации о модели, сохраненной в БД 103 моделей.

Устройство 108 вывода передает разного рода рабочую информацию устройства 100 для оценки толщины затвердевшей оболочки в кристаллизаторе управляющему терминалу 101 и дисплейному устройству 110. Дисплейное устройство 110 представляет на дисплее разного рода рабочую информацию устройства 100 для оценки толщины затвердевшей оболочки в кристаллизаторе, поступающую от устройства 108 вывода.

Устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе, имеющее такую конфигурацию, оценивает распределение толщины затвердевшей оболочки внутри кристаллизатора 1 путем выполнения процедуры оценки толщины затвердевшей оболочки в кристаллизаторе, которая будет рассмотрена ниже.

Преобразование между скоростью потока расплавленной стали и теплопроводностью полузатвердевшей области

С целью получения точной оценки изменений во времени трехмерного распределения толщины затвердевшей оболочки в кристаллизаторе, важно учитывать изменения во времени локального теплового потока, результатом которых являются нестационарные изменения потока расплавленной стали. Для того чтобы учесть этот фактор, необходимое получить совместное решение для расчета трехмерного нестационарного потока, относящегося к потоку расплавленной стали, и расчета трехмерного нестационарного теплопереноса, относящегося к затвердеванию расплавленной стали 5. Однако такое совместное решение, к сожалению, имеет плохую сходимость, так что время вычислений становится большим. Поэтому, согласно настоящему изобретению, распределение толщины затвердевшей оболочки в кристаллизаторе вычисляют с применением только модели трехмерного нестационарного теплопереноса, используя теплопроводность полузатвердевшей области, для компенсации изменения температуры медных пластин 11 кристаллизатора и изменения количества теплоты, отводимого от кристаллизатора, такие изменения являются результатом изменения потока расплавленной стали. Полузатвердевшая область представляет собой область, находящуюся в процессе затвердевания и протяженную между жидкой фазой и затвердевшей оболочкой 9 из расплавленной стали 5. Из-за присутствия этой полузатвердевшей области граница между затвердевшей оболочкой 9 и расплавленной сталью 5 не может быть точно определена в физической расчетной модели. Поэтому, в физической расчетной модели, трудно непосредственно оперировать с теплопереносом на границе между расплавленной сталью 5 и затвердевшей оболочкой 9. Для решения этой проблемы настоящее изобретение конфигурировано таким образом, чтобы сделать скорость потока расплавленной стали зависимой от теплопроводности полузатвердевшей области, а не от коэффициента теплопередачи через границу затвердевания.

Теперь будет пояснено соотношение между скоростью потока расплавленной стали и теплопроводностью полузатвердевшей области. Хотя сложно выполнить совместный расчет трехмерного нестационарного потока, относящегося к потоку расплавленной стали, и расчет трехмерного нестационарного теплопереноса, относящегося к затвердеванию расплавленной стали 5, расчет одномерного нестационарного потока и расчет одномерного нестационарного теплопереноса показывают хорошую сходимость. Поэтому, для настоящего изобретения, была создана модель для расчета одномерного нестационарного теплопереноса, содержащая конвективный член, как это упрощенно показано на фиг. 2. Как иллюстрировано на фиг. 2, в этом варианте, для простоты, расчетные ячейки на обоих концах модели рассматривались как охлаждающая вода 201 для медной пластины кристаллизатора 11 и для расплавленной стали 5, соответственно, в предположении, что температура охлаждающей воды и температура расплавленной стали являются постоянными. Кроме того, расчетные ячейки, имеющие температуру точек решетки в диапазоне между температурой TS солидуса и температурой TL ликвидуса, были установлены в качестве полузатвердевшей области 202, а явление, в котором сталкивающийся поток (выходной поток) становится рассеивающимся в стороны вдоль поверхности затвердевшей оболочки, моделировалось путем уменьшения скорости потока расплавленной стали, в соответствии с увеличением доли твердой фазы в полузатвердевшей области 202. Ссылочные позиции 203 и 204 на фиг. 2 обозначают скорость потока расплавленной стали и количество теплоты, отводимое от кристаллизатора, соответственно. Затем были вычислены температуры расчетных ячеек путем дискретизации нестационарного уравнения одномерного теплопереноса, включающего конвективный член, ниже представленного как уравнение (1).

(1)

(1)

В уравнении (1) ρ [кг/м3] обозначает плотность; CP [Дж/(кг⋅K)] обозначает удельную теплоемкость; k [Вт/(м⋅K)] обозначает теплопроводность; T [K] обозначает температуру; и u [м/с] обозначает скорость потока расплавленной стали.

Температуры расчетных ячеек затем вычислялись до тех пор, пока не было достигнуто стационарное состояние в условиях, указанных в таблице 1, и тепловой поток из расчетной ячейки затвердевшей оболочки 9 в расчетную ячейку медной пластины 11 кристаллизатора 11 был рассчитан как количество теплоты, отводимое от кристаллизатора. Фиг. 3 иллюстрирует соотношение между скоростью потока расплавленной стали и вычисленным количеством теплоты, отводимым от кристаллизатора. Как иллюстрирует фиг. 3, когда скорость потока расплавленной стали увеличивается, вычисленное количество теплоты, отводимое от кристаллизатора, также увеличивается монотонно. Однако когда скорость потока расплавленной стали превышает 0,03 [м/с], количество теплоты, отводимое от кристаллизатора, достигает насыщения. Считается, что это происходит потому, что затвердевшая оболочка 9 не сформировалась из-за влияния потока расплавленной стали.

Таблица 1

В условиях, указанных в таблице 1, была затем изменена теплопроводность полузатвердевшей области при сохранении скорости потока расплавленной стали, равной 0 [м/с]. На фиг. 4 представлено соотношение между результатом вычисления количества теплоты, отводимого от кристаллизатора, и отношением теплопроводности полузатвердевшей области к теплопроводности неподвижной расплавленной стали, где теплопроводность неподвижной расплавленной стали принята за единицу. Как иллюстрировано на фиг. 4, когда теплопроводность полузатвердевшей области становится выше, воспринимаемое количество теплоты, поступающее к полузатвердевшей области, увеличивается, и поэтому вычисленное количество теплоты, отводимое от кристаллизатора, становится больше. На основе изложенного выше становится понятно, что изменение количества теплоты, отводимого от кристаллизатора, в результате изменений потока расплавленной стали, может быть объяснено изменениями теплопроводности полузатвердевшей области.

Процедура оценки толщины затвердевшей оболочки в кристаллизаторе

На фиг. 5 представлена блок-схема, иллюстрирующая последовательность операций процедуры оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения. Выполнение процедуры согласно блок-схеме, иллюстрированной на фиг. 5, начинается в момент, когда начинается розлив расплавленной стали, и процедура оценки толщины затвердевшей оболочки в кристаллизаторе переходит к Этапу S1.

В процессе выполнения Этапа S1, арифметический процессор 104 получает результаты измерений и аналитические величины, относящиеся к расплавленной стали 5 и кристаллизатору 1, от управляющего терминала 101. В ходе обычной операции непрерывной разливки стали, информацию о результатах актуальных измерений скорости литья и расстояния между медными пластинами 11 кристаллизатора, соответствующих ширине и толщине непрерывной заготовки, которую необходимо отливать, собирают с некоторой постоянной частотой. В этом варианте для простоты предполагается, что информацию о результатах актуальных измерений относительно кристаллизатора 1 собирают с частотой раз в 1 секунду. Также предполагается, что информацию о результатах актуальных измерений относительно параметров химической композиции и температуры расплавленной стали 5 собирают в разливочном устройстве с регулярной или нерегулярной частотой. Таким образом, операция Этапа S1 завершается, а процедура оценки толщины затвердевшей оболочки в кристаллизаторе переходит к Этапу S2.

В процессе выполнения Этапа S2 модуль 107 расчета модели теплопереноса осуществляет расчет трехмерного нестационарного теплопереноса с использованием информации, полученной на Этапе S1, и информации из БД 103 моделей. Фиг. 6 иллюстрирует пример построенной модели для расчета трехмерного нестационарного теплопереноса. Область R1, иллюстрируемая на фиг. 6, представляет область, соответствующую медным пластинам 11 кристаллизатора, и зону на внутренней стороне этой области, соответствующую расплавленной стали 5 или затвердевшей оболочки 9. В этом варианте кристаллизатор 1 был разбит на равные отрезки dz = 50 [мм] в направлении высоты. В направлениях ширины и толщины кристаллизатор 1 был разбит на отрезки по 2 мм только в области R2, где ожидается рост затвердевшей оболочки 9, а центральную часть расплавленной стали 5 разбивают таким образом, чтобы интервал расчетных ячеек мог изменяться в зависимости от ширины непрерывной заготовки и толщины непрерывной заготовки, поддерживая фиксированное число ячеек сетки. При теплопереносе в направлении высоты кристаллизатора 1, число Пекле Pe имеет значение порядка 104, это число Пекле вычисляется по уравнению (2).

(2)

(2)

В уравнении (2) L [м] обозначает высоту кристаллизатора 1. Число Пекле Pe является безразмерным числом, представляющим отношение конвекции к диффузии при теплопереносе, при этом увеличение числа Пекле Pe означает, что конвекция все больше влияет на теплоперенос. Другими словами, конвективный член вносит более значительный вклад в теплоперенос, чем теплопроводность. Поэтому, было сделано предположение, что для направления по высоте кристаллизатора 1 расплавленная сталь 5 движется вниз со скоростью литья, не учитывая теплопроводность. При таком предположении, явление, представленное моделью расчета трехмерного нестационарного теплопереноса, может быть воспроизведено путем расположения моделей расчета двумерного нестационарного переноса в направлении высоты. Температуру в расчетных ячейках в направлениях ширины и толщины кристаллизатора 1 можно после этого получить путем дискретизации уравнения двумерного нестационарного теплопереноса, приведенного ниже как уравнение (3).

(3)

(3)

Было также сделано предположение, что температура Twater охлаждающей воды остается постоянной, и граничное условие для границы между медной пластиной 11 кристаллизатора и охлаждающей водой было установлено в соответствии с законом охлаждения Ньютона, указанным в уравнении (4) ниже с использованием коэффициента теплопередачи hwater воды.

(4)

(4)

Фиг. 7 иллюстрирует соотношение между температурой, полученной в результате вычисления уравнения двумерного нестационарного теплопереноса, показанного здесь как уравнение (3), до тех пор, пока не будет достигнуто стационарное состояние, и расстоянием от поверхности медной пластины 11 кристаллизатора. Температура TL ликвидуса и температура TS солидуса были получены из регрессионного уравнения для химической композиции марки стали и температуры, используемой в фактической работе. В части расплавленной стали, толщина затвердевшей оболочки была затем получена с учетом вычислительных ячеек с температурой ниже температуры TS солидуса, как затвердевшая оболочка 9. Более того, поскольку часть расплавленной стали, имеющая температуру выше температуры TL ликвидуса, перемешивается в достаточной степени, для вычислительных ячеек в этой части на каждом временном шаге устанавливали одинаковую температуру. В результате операция Этапа S2 завершается, и процедура оценки толщины затвердевшей оболочки в кристаллизаторе переходит к Этапу S3.

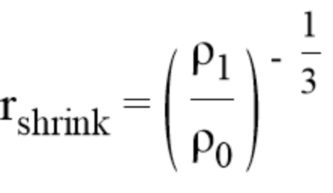

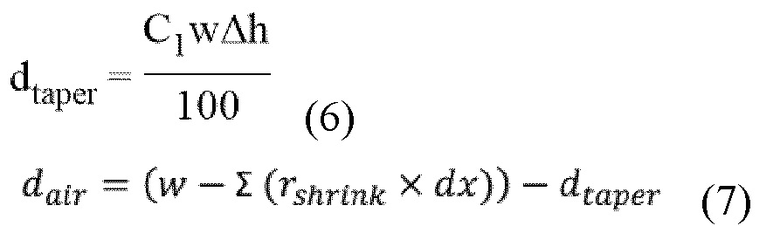

В процессе выполнения Этапа S3, модуль 107 расчета модели теплопереноса вычисляет величину усадки при затвердевании и общий коэффициент теплопередачи между кристаллизатором 1 и затвердевшей оболочкой 9, используя информацию, полученную при выполнении Этапа S1 и Этапа S2, и информацию из БД 103 моделей. Кристаллизатор 1 имеет коническую форму, сходящуюся в направлении сверху вниз, учитывая усадку при затвердевании. В верхней части кристаллизатора 1, поскольку величина усадки при затвердевании больше величины сужения за счет конусности, толщина воздушного слоя, называемого воздушным зазором, присутствующим между затвердевшей оболочкой 9 и медной пластиной 11 кристаллизатора велика. Напротив, в нижней части кристаллизатора 1, поскольку скорость роста затвердевшей оболочки постепенно уменьшается и величина усадки при затвердевании становится меньше величины сужения за счет конусности, толщина воздушного зазора иногда уменьшается. Поскольку воздушный зазор обладает высоким тепловым сопротивлением и вносит большой вклад в количество теплоты, отводимое от кристаллизатора, и в толщину затвердевшей оболочки, важно воспроизвести в модели величину усадки при затвердевании. Поэтому была вычислена величина усадки при затвердевании. Для начала, температурная зависимость плотности стали была установлена, как это иллюстрировано на фиг. 8 (см. Непатентную литературу 1), в качестве примера, а скорость усадки rshrink затвердевшей оболочки была определена по уравнению (5).

(5)

(5)

В уравнении (5) ρ0 обозначает плотность расплавленной стали, соответствующую температуре расплавленной стали сразу после выпуска расплавленной стали из сталеплавильного устройства, и ρ1 обозначает плотность расплавленной стали, соответствующую температуре наружной поверхности затвердевшей оболочки. Величина усадки при затвердевании может быть вычислена путем вычитания ширины непрерывной заготовки из суммы произведений величин скоростей усадки на соответствующие величины dx ширины соответствующих расчетных ячеек в модели теплопереноса, где эту сумму вычисляют в направлении ширины, а величину скорости усадки получают из соответствующих расчетных ячеек. После этого определяют ширину воздушного зазора dair для каждой позиции по высоте с использованием уравнения (7), приведенного ниже, путем вычитания конусности dtaper, полученной из величины усадки при затвердевании по уравнению (6).

В уравнениях (5) и (6) C1 [%/м] обозначает коэффициент сужения; w [м] обозначает ширину непрерывной заготовки; и Δh [м] обозначает расстояние от мениска в направлении высоты. На границе между медной пластиной 11 кристаллизатора и затвердевшей оболочкой 9 имеется слой порошка 7 для кристаллизатора в дополнение к воздушному зазору, так что общий коэффициент теплопередачи hall между кристаллизатором и затвердевшей оболочкой, учитывая величину усадки при затвердевании, был определен из уравнения (8), приведенного ниже.

Предпочтительно регулировать параметры A, B и d0 в уравнение (8) на основе актуальных данных заранее, перед вводом этих параметров в БД 103 модели. Таким образом, выполнение Этапа S3 завершается, и процедура оценки толщины затвердевшей оболочки в кристаллизаторе переходит к Этапу S4.

В ходе выполнения Этапа S4, арифметический процессор 104 сохраняет результаты вычислений в БД 103 моделей и в устройстве 108 вывода. Таким образом, выполнение операции Этапа S4 завершается и процедура оценки толщины затвердевшей оболочки в кристаллизаторе переходит к Этапу S5.

В ходе выполнения Этапа S5, арифметический процессор 104 определяет, когда разливка стали завершена. В результате такого определения, если разливка стали завершилась, («Да» (Yes) на Этапе S5) арифметический процессор 104 завершает выполнение последовательности операций процедуры оценки толщины затвердевшей оболочки в кристаллизаторе. Если операция литья не была завершена («Нет» (No) на этапе S5), арифметический процессор 104 обновляет временной этап и возвращает выполнение процедуры оценки толщины затвердевшей оболочки в кристаллизаторе к Этапу S1.

Процедура коррекции неизвестных возмущений

При использовании процедуры оценки толщины затвердевшей оболочки в кристаллизаторе, описанной выше, невозможно учесть каждое неизвестное возмущение, присутствующее в реальном оборудовании для непрерывного литья. Поэтому результаты вычислений температуры медной пластины кристаллизатора и количества теплоты, отводимого от кристаллизатора, могут отличаться от фактически измеренных величин, так что точность оценки распределения толщины затвердевшей оболочки 9 может деградировать. Поэтому для повышения точности оценки распределения толщины затвердевшей оболочки 9 принимают меры для передачи по обратной связи ошибок определения температуры медной пластины кристаллизатора и количества теплоты, отводимого от кристаллизатора, при вычислении в соответствии с моделью теплопереноса, при этом ошибки вызваны неизвестными возмущениями.

Для начала, с целью минимизации числа переменных, используемых при пояснении ошибок температуры во множестве точек, при этом ошибки температуры – это ошибки, используемые при калибровке, выделяли посредством метода главных компонент величины параметров выделяют анализа основных компонентов. Поскольку можно предположить, что температура медных пластин кристаллизатора в целом проявляет аналогичный характер, соответствующий изменению потока расплавленной стали, здесь предполагается, что влияние потока расплавленной стали, среди причин возмущений, может быть объяснено с использованием главного компонента температуры. Кроме того, при расчете модели теплопереноса согласно рассматриваемому варианту, поскольку изменение потока расплавленной стали преобразуется в теплопроводность полузатвердевшей области, параметр для коррекции теплопроводности полузатвердевшей области (в дальнейшем здесь – параметр теплопроводности) был определен таким образом, чтобы уменьшить ошибку температуры медной пластины кристаллизатора.

И напротив, изменение воздушного зазора происходит локально в части внутри кристаллизатора. Поэтому предполагалось, что изменение воздушного зазора происходит равномерно по высоте кристаллизатора, так же, как продольное растрескивание поверхности непрерывной заготовки, и общий коэффициент теплопередачи между медной пластиной кристаллизатора и затвердевшей оболочкой изменялся в каждой позиции по ширине кристаллизатора. А именно, когда общий коэффициент теплопередачи увеличивается, тепловое сопротивление уменьшается, и количество теплоты, отводимое от кристаллизатора, увеличивается. Поэтому, скорректированная величина общего коэффициента теплопередачи была определена таким образом, чтобы привести результат вычисления количества теплоты, отводимой от кристаллизатора, ближе к фактическому измерению в каждой позиции по ширине кристаллизатора. Если количество теплоты, отводимое от кристаллизатора, может быть откалибровано в каждой позиции по ширине кристаллизатора, тогда общее количество теплоты, отводимой от кристаллизатора, также будет согласовано.

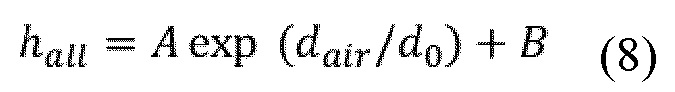

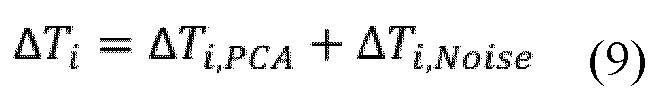

Способ коррекции параметра теплопроводности

Разница между фактическим измерением и расчетом температуры медной пластины кристаллизатора включает в себя некоторый усредненный сдвиг: здесь было сделано предположение, что этот сдвиг является результатом общего отклонения воздушного зазора. Поэтому, для каждого фактического измерения и расчетного значения температуры медной пластины кристаллизатора, в каждый момент времени вычисляли отклонение температуры в определенных точках измерений в одной и той же высотной позиции кристаллизатора, причем указанное отклонение - это отклонение от средней величины, и затем получали разность между отклонением фактического измерения и отклонением расчетного значения. Эта разность обозначена как ΔTi (i = от 1 до N). Посредством применения метода главных компонент выделяют длинную ось эллипса в качестве главного компонента. Когда ΔTi, PCA обозначает ошибку температуры, которая может быть объяснена с использованием главного компонента в каждой точке измерений, и ΔTi,Noise обозначает ошибку температуры, которая является результатов шумов, которые не могут быть объяснены с использованием главного компонента, установлено соотношение, выраженное уравнением (9) ниже. Таким образом, ошибка ΔTi,PCA температуры компенсируется посредством подстройки параметра теплопроводности полузатвердевшей области, и ошибка ΔTi,Noise температуры компенсируется посредством подстройки общего коэффициента теплопередачи.

Для воспроизведения объяснимой части изменения температуры, происходящего в реальном оборудовании для непрерывного литья, которая может быть объяснена с использованием главного компонента, посредством расчета модели теплопереноса был создан профиль распределения температур, форма которого аналогична соответствующему профилю главного компонента. В частности, расчет модели теплопереноса осуществляется до тех пор, пока не будет достигнуто стационарное состояние в обоих этих случаях, изменяя при этом параметр теплопроводности на бесконечно малую величину в каждой позиции по ширине кристаллизатора, при определенных входных условиях, и затем вычисляют разность между температурами до и после изменения параметра. Профиль распределения температур, соответствующий бесконечно малому изменению Δαi теплопроводности полузатвердевшей области, в каждой позиции по ширине кристаллизатора обозначен как ΔTi,pattern. Соотношение между профилем распределения ΔTi,pattern температур в каждой позиции по ширине кристаллизатора и полученным главным компонентом иллюстрировано на фиг. 9. На фиг. 9 штриховая линия представляет профиль распределения ΔTi,pattern температур, а сплошная линия представляет главный компонент. В примере, проиллюстрированном на фиг. 9, коэффициент корреляции между профилем распределения ΔTi,pattern температур и главным компонентом равен 0,88, и поэтому можно считать, что форма главного компонента была успешно воспроизведена.

Затем был определен параметр теплопроводности, и затем была скорректирована теплопроводность в расчете модели теплопереноса путем подгонки ошибки температуры медной пластины кристаллизатора к профилю распределения температур. В частности, параметр теплопроводности «a» получен с использованием множественного линейного регрессионного анализа, показанного в уравнением (11) ниже, таким образом, чтобы между разностью ΔTi и профилем распределения ΔTi,pattern температур приблизительно устанавливалось соотношение, указанное в уравнении (10).

После этого, теплопроводность αi(t) в момент времени t была скорректирована с применением уравнения (12), приведенного ниже, с использованием вычисленного параметра теплопроводности «a» и бесконечно малого изменения Δαi теплопроводности.

Способ коррекции коэффициента теплопередачи

Расчет модели теплопереноса осуществлялся до тех пор, пока не было достигнуто установившееся состояние, изменяя общий коэффициент теплопередачи на бесконечно малую величину в каждой позиции в направлении ширины кристаллизатора при тех же самых входных условиях, которые использовались в предыдущем разделе. Затем была вычислена разность между количествами теплоты, отводимыми от кристаллизатора, до и после изменения общего коэффициента теплопередачи. Величина изменения общего коэффициента теплопередачи обозначена как Δβ, а величина изменения количества теплоты, отводимого от кристаллизатора, обозначена как ΔQ. Коэффициент bi был затем получен таким образом, чтобы установить соотношение, выраженное в уравнении (13), между ошибкой ΔHLi количества теплоты, отводимого от кристаллизатора, величиной изменения Δβ общего коэффициента теплопередачи и величиной изменения ΔQ количества теплоты, отводимого от кристаллизатора, в каждой позиции в направлении ширины кристаллизатора. Используя полученный коэффициент bi и величину изменения Δβ общего коэффициента теплопередачи, общий коэффициент βi(t) теплопередачи в момент времени t был скорректирован, как это указано ниже в уравнении (14). Выполняя описанные выше этапы, были успешно определены (i+1) разных неизвестных величин a, b1, b2, ..., bi.

Управление количеством вторичной охлаждающей воды

Принимая среднюю толщину dave и разность Δd между максимальной величиной dmax и минимальной величиной dmin (Δd = dmax - dmin) толщины d затвердевшей оболочки в кристаллизаторе, если отношение Δd/dave велико, изменчивость толщины d затвердевшей оболочки в кристаллизаторе относительно высока, и имеются некоторые области, где толщина d затвердевшей оболочки в кристаллизаторе меньше средней толщины dave. Авторы настоящего изобретения обнаружили, что риск разрыва оболочки быстро возрастает, когда отношение Δd/dave не меньше 0,1, в позиции l, где толщину d затвердевшей оболочки в кристаллизаторе оценивают в направлении литья, эта позиция l удовлетворяет условию l/L ≥ 0,2 в отношении полной длины L кристаллизатора в направлении литья. Поэтому, когда отношение Δd/dave не меньше 0,1, количество вторичной охлаждающей воды регулируют таким образом, чтобы исключить часть, где толщина d затвердевшей оболочки в кристаллизаторе мала, в момент, когда такая область достигает зоны вторичного охлаждения непосредственно под кристаллизатором, в диапазоне, в котором отношение d/D не меньше 0,25, это отношение d/D представляет собой отношение толщины d затвердевшей оболочки в кристаллизаторе к толщине D непрерывной заготовки непосредственно под кристаллизатором. При таком подходе риск разрыва, иными словами, отношение Δd/dave может быть уменьшено. В качестве объекта управления, предпочтительно регулировать концентрацию распыляемой воды в зоне вторичного охлаждения таким образом, чтобы отношение Δd/dave упало до уровня не выше 0,2, в предположении, что толщина d затвердевшей оболочки в кристаллизаторе растет внутри кристаллизатора после того, как выполнена указанная оценка. Предпочтительно вычислять и оценивать разность Δd и среднюю величину dave для каждой стороны кристаллизатора (передняя и задняя стороны широких поверхностей и все стороны узких поверхностей). Кроме того, контрольные значения отношения d/D и отношения Δd/dave, приведенные здесь, являются всего лишь некоторыми примерами, так что их следует определять в зависимости от условий литья, таких как размер кристаллизатора, ширина литья и скорость литья в оборудовании для непрерывной разливки.

Как понятно из приведенного выше объяснения устройство 100 для оценки толщины затвердевшей оболочки в кристаллизаторе согласно одному из вариантов настоящего изобретения содержит: модуль 107 расчета модели теплопереноса, оценивающий толщину затвердевшей оболочки в кристаллизаторе путем вычисления распределений температур в кристаллизаторе 1 и в расплавленной стали внутри этого кристаллизатора 1 путем решения уравнения трехмерного нестационарного теплопереноса с использованием: результатов измерений температуры и параметров химической композиции расплавленной стали 5 в разливочном устройстве оборудования для непрерывного литья; результатов измерений ширины и толщины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья; результатов измерений температуры медной пластины кристаллизатора и количества теплоты, отводимого от кристаллизатора, в указанном оборудовании для непрерывного литья; а также формулы модели и параметра, относящихся к реакции затвердевания расплавленной стали 5 внутри кристаллизатора 1 в оборудовании для непрерывного литья. Затем модуль 107 расчета модели теплопереноса корректирует ошибки температуры медной пластины кристаллизатора и количества теплоты, отводимого от кристаллизатора, путем коррекции теплопроводности и общего коэффициента теплопередачи между медной пластиной кристаллизатора 11 и затвердевшей оболочкой в области, где температуры выше температуры солидуса и ниже температуры ликвидуса для расплавленной стали 5. Таким способом можно точно оценить толщину затвердевшей оболочки внутри кристаллизатора 1. Более того, когда сталь необходимо разливать непрерывно, управляя количеством вторичной охлаждающей воды непосредственно под кристаллизатором на основе оценки толщины затвердевшей оболочки в кристаллизаторе, можно производительно осуществлять непрерывную разливку стали, уменьшая вероятность возникновения разрывов, даже когда толщина затвердевшей оболочки в кристаллизаторе мала. Модуль 107 расчета модели теплопереноса может также корректировать ошибки температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, путем коррекции только общего коэффициента теплопередачи между медной пластиной 11 кристаллизатора и затвердевшей оболочкой.

Примеры

Пример 1

В этом примере, при вычислении модели теплопереноса, ошибки температуры медной пластины кристаллизатора и количества теплоты, отводимого от кристаллизатора, были скорректированы путем коррекции параметра теплопроводности и общего коэффициента теплопередачи. Была создана виртуальная установка, в которую искусственно вводились возмущения посредством имитации, и осуществлялась оценка параметров для удостоверения, можно ли оценить параметр теплопроводности, соответствующий изменению потока расплавленной стали, и общий коэффициент теплопередачи, соответствующий локальному изменению воздушного зазора, правильно и в отдельности. Здесь представлены некоторые результаты моделирования, полученные путем изменения параметра теплопроводности для передней стороны кристаллизатора в направлении длинной стороны, в форме синусоиды. Фиг. 10 иллюстрирует сдвиги температуры медной пластины кристаллизатора от средних величин этих температур в шести точках вдоль некоторой высотной позиции кристаллизации в направлении ширины, и фиг. 11 иллюстрирует изменения во времени количества теплоты, отводимой от кристаллизатора. Сплошная линия представляет величины для виртуальной установки, и штриховая линия представляет величины, вычисленные с использованием модели теплопереноса. Как показано на фиг. 10 и 11, как только начала работать обратная связь, разность между величиной от виртуальной установки и результатом расчета модели теплопереноса стала меньше. При оценке параметров, производимой в этих условиях, оценки параметра теплопроводности и общего коэффициента теплопередачи были успешно осуществлены в отдельности, как это иллюстрируют фиг. 12 и 13. Кроме того, фиг. 14 показывает распределение толщины затвердевшей оболочки в шести точках в направлении ширины, показанном на фиг. 13, на нижнем конце кристаллизатора. Как показано на фиг. 14, подтверждается, что толщина затвердевшей оболочки в кристаллизаторе в виртуальной установке и в модели теплопереноса была успешно калибрована. На фиг. 12 – 14, сплошная линия представляет величину для виртуальной установки, а штриховая линия представляет величину, рассчитанную по модели теплопереноса.

Пример 2

В этом примере при вычислении модели теплопереноса ошибка температуры медной пластины кристаллизатора и количества теплоты, отводимой от кристаллизатора, была скорректирована путем коррекции только общего коэффициента теплопередачи. Была создана виртуальная установка, в которую искусственно вводились возмущения посредством имитации, и осуществлялась оценка параметров для удостоверения, можно ли оценить общий коэффициент теплопередачи, соответствующий локальному изменению воздушного зазора, правильно и отдельно. Здесь представлены некоторые результаты моделирования, полученные путем изменения параметра теплопроводности для передней стороны кристаллизатора в направлении длинной стороны, в форме синусоиды. Фиг. 15 иллюстрирует сдвиги температур медной пластины кристаллизатора от средних величин этих температур в шести точках вдоль некоторой высотной позиции кристаллизации в направлении ширины, и фиг. 16 иллюстрирует изменения во времени количества теплоты, отводимого от кристаллизатора. Сплошная линия представляет величины для виртуальной установки, и штриховая линия представляет величины, вычисленные с использованием модели теплопереноса. Как иллюстрировано на фиг. 15 и 16, как только начала работать обратная связь, разность между величиной от виртуальной установки и результатом вычислений модели теплопереноса стала меньше. В ходе оценки параметров, осуществляемой в этот момент времени, хотя было невозможно оценить параметр теплопроводности отдельно, как это иллюстрировано на фиг. 17, можно было оценить общий коэффициент теплопередачи отдельно, как это иллюстрировано на фиг. 18. Более того, на фиг. 19 показаны распределения толщины затвердевшей оболочки в шести точках в направлении ширины, показанном на фиг. 18, на нижнем конце кристаллизатора. Как иллюстрировано на фиг. 18, подтверждается, что толщины затвердевшей оболочки в кристаллизаторе в виртуальной установке и в модели теплопереноса были успешно калиброваны. На фиг. 17 – 19, сплошная линия представляет величины для виртуальной установки, а штриховая линия представляет величины, вычисленные по модели теплопереноса.

Пример 3

В этом примере, в предположении, что в сравнительных примерах 1 – 3 регулирование количества вторичной охлаждающей воды не осуществлялось, а в примерах 1 – 3 осуществлялось регулирование количества вторичной охлаждающей воды на выходной стороне в позиции непосредственно под кристаллизатором, таблица 2 ниже представляет оценки отношения Δd/dave внутри кристаллизатора, эти оценки были произведены на основе толщины затвердевшей оболочки в кристаллизаторе, оцениваемой с использованием способа, рассмотренного выше, и отношений Δd/dave в позициях, где отношение d/D составляло 0,25, это отношение d/D было получено посредством решения уравнения теплопроводности для вторичной зоны охлаждения с использованием толщины затвердевшей оболочки на выходной стороне кристаллизатора в качестве опорной величины. Как показывает таблица 2, увеличение отношения Δd/dave в примерах 1 – 3 было подавлено по сравнению со сравнительными примерами 1 – 3. На основе этих результатов было подтверждено, что путем регулирования количества вторичной охлаждающей воды на выходной стороне в позиции непосредственно под кристаллизатором можно было увеличить толщину затвердевшей оболочки в кристаллизаторе в той части, где толщина затвердевшей в кристаллизаторе оболочки мала, и уменьшить риск разрыва.

Таблица 2

Выше были пояснены некоторые варианты приложений настоящего изобретения, созданные авторами изобретения, однако описания и чертежи, составляющие часть описания настоящего изобретения с помощью этих вариантов, не имеют целью ограничить объем настоящего изобретения каким-либо образом. Например, было прояснено соотношение между скоростью потока расплавленной стали и теплопроводностью полузатвердевшей области в модели вычисления теплопереноса; однако если можно прояснить распределение скорости потока расплавленной стали, можно будет повысить точность оценки толщины затвердевшей оболочки, осуществляемой с использованием только модели вычисления теплопереноса, посредством введения уравнения преобразования между скоростью потока расплавленной стали и теплопроводностью полузатвердевшей области. При применении анализа главных компонентов к разности между фактическими измерениями и расчетными значениями температуры медной пластины кристаллизатора, полученными при расчете модели теплопереноса, с повышенной точностью можно ожидать, что эффект неизвестных возмущений, отличных от потока расплавленной стали и воздушного зазора, может быть включен в расчетную модель теплопереноса. Таким образом, другие варианты, примеры и рабочие технологии и т.п., реализуемые специалистами в рассматриваемой области на основе рассмотренного здесь варианта, все попадают в пределы объема настоящего изобретения.

Применимость в промышленности

Согласно настоящему изобретению, можно создать устройство для оценки толщины затвердевшей оболочки в кристаллизаторе и способ оценки толщины затвердевшей оболочки в кристаллизаторе, позволяющие оценить толщину затвердевшей оболочки в кристаллизаторе с высокой точностью. Кроме того, согласно настоящему изобретению можно создать способ непрерывной разливки стали, позволяющий разливать сталь с высокой производительностью.

Список ссылочных позиций

1 кристаллизатор

3 входной сталеразливочный стакан

5 расплавленная сталь

7 порошок для кристаллизатора

9 затвердевшая оболочка

11 медная пластина кристаллизатора

100 устройство для оценки толщины затвердевшей оболочки в кристаллизаторе

101 управляющий терминал

102 устройство ввода

103 база данных моделей (БД моделей)

104 арифметический процессор

107 модуль расчета модели теплопереноса

108 устройство вывода

110 дисплейное устройство

201 охлаждающая вода

202 полузатвердевшая область

203 скорость потока расплавленной стали

204 количество теплоты, отводимой от кристаллизатора

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТОЛЩИНЫ ЗАТВЕРДЕВШЕЙ КОРОЧКИ В КРИСТАЛЛИЗАТОРЕ И СПОСОБ ОЦЕНКИ ТОЛЩИНЫ ЗАТВЕРДЕВШЕЙ КОРОЧКИ В КРИСТАЛЛИЗАТОРЕ | 2020 |

|

RU2787109C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2677560C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2020 |

|

RU2788426C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2017 |

|

RU2718436C1 |

| ФЛЮС ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2640429C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351429C1 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 2017 |

|

RU2733525C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

Изобретение относится к непрерывному литью заготовок. Устройство для оценки толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок содержит устройство ввода, базу данных моделей теплопереноса, устройство для расчета модели теплопереноса. Устройство ввода принимает входные данные о результатах измерения температур расплавленной стали и медной пластины кристаллизатора, ширины и толщины отливаемой заготовки, скорости литья, количества теплоты, отводимой от кристаллизатора, и величинах химической композиции стали. На основе этих входных данных устройство для расчета модели теплопереноса оценивает толщину затвердевшей оболочки в кристаллизаторе путем вычисления распределений температуры кристаллизатора и расплавленной стали внутри него решением нестационарного уравнения трехмерного теплопереноса. Устройство для расчета модели теплопереноса корректирует ошибки температуры медной пластины и количества теплоты, отводимой от кристаллизатора, путем коррекции общего коэффициента теплопередачи между медной пластиной и затвердевшей оболочкой. Обеспечивается точное определение толщины оболочки в кристаллизаторе. 3 н. и 7 з.п. ф-лы, 19 ил., 2 табл.

1. Устройство для оценки толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок, содержащее:

устройство ввода, выполненное с возможностью приема входных данных:

о результате измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья заготовок,

о результатах измерения ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья заготовок,

о результатах измерения температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья заготовок и

о входных величинах химической композиции расплавленной стали и толщины непрерывной заготовки;

базу данных моделей теплопереноса, выполненную с возможностью сохранения аналитического выражения модели теплопереноса и параметра, относящегося к реакции затвердевания расплавленной стали внутри кристаллизатора оборудования для непрерывного литья заготовок, представляющего собой по меньшей мере одно из: удельной теплоемкости меди, теплопроводности меди, теплопроводности расплавленной стали, плотности расплавленной стали, толщины порошкового слоя, теплопроводности порошка, толщины медной пластины упомянутого кристаллизатора, температуры разливки расплавленной стали, температуры ликвидус и солидус, коэффициентов теплопередачи воздуха и охлаждающей воды; и

устройство для расчета модели теплопереноса, выполненное с возможностью оценки толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок посредством вычисления распределений температуры упомянутого кристаллизатора и расплавленной стали внутри упомянутого кристаллизатора путем решения нестационарного уравнения трехмерного теплопереноса с использованием результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья заготовок, результатов измерения ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья заготовок, результатов измерения температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от упомянутого кристаллизатора в оборудовании для непрерывного литья заготовок, и входных величин химической композиции расплавленной стали и толщины непрерывной заготовки, а также аналитического выражения модели теплопереноса и указанного параметра,

при этом устройство для расчета модели теплопереноса выполнено с возможностью коррекции ошибок температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от упомянутого кристаллизатора, путем коррекции общего коэффициента теплопередачи между медной пластиной кристаллизатора оборудования для непрерывного литья заготовок и затвердевшей оболочкой.

2. Устройство по п. 1, отличающееся тем, что устройство для расчета модели теплопереноса выполнено с возможностью коррекции ошибок температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от кристаллизатора оборудования для непрерывного литья заготовок, путем коррекции теплопроводности области, имеющей температуру выше температуры солидус и ниже температуры ликвидус расплавленной стали, в дополнение к коррекции общего коэффициента теплопередачи.

3. Устройство по п. 1 или 2, отличающееся тем, что устройство для расчета модели теплопереноса выполнено с возможностью

вычисления величины усадки при затвердевании расплавленной стали на основе распределения температуры расплавленной стали внутри кристаллизатора оборудования для непрерывного литья заготовок, и

вычисления общего коэффициента теплопередачи между кристаллизатором оборудования для непрерывного литья заготовок и затвердевшей оболочки на основе величины усадки при затвердевании.

4. Устройство по любому из пп. 1-3, отличающееся тем, что указанные входные данные о химической композиции расплавленной стали и толщине непрерывной заготовки представляют собой результаты измерения химической композиции расплавленной стали и толщины непрерывной заготовки.

5. Способ оценки толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок, включающий:

этап ввода следующих входных данных:

результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья;

результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья;

результатов измерений температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья заготовок; и

входных данных химической композиции расплавленной стали и толщины непрерывной заготовки;

этап расчета модели теплопереноса для оценки толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок посредством вычисления распределений температуры кристаллизатора оборудования для непрерывного литья заготовок и расплавленной стали внутри упомянутого кристаллизатора путем решения нестационарного уравнения трехмерного теплопереноса с использованием результата измерения температуры расплавленной стали в разливочном устройстве оборудования для непрерывного литья, результатов измерений ширины отливаемой непрерывной заготовки и скорости литья в оборудовании для непрерывного литья, результатов измерений температуры медной пластины упомянутого кристаллизатора и количества теплоты, отводимой от кристаллизатора в оборудовании для непрерывного литья, и входных данных химической композиции расплавленной стали и толщины непрерывной заготовки, а также аналитического выражения модели теплопереноса и параметра, относящегося к реакции затвердевания расплавленной стали внутри кристаллизатора оборудования для непрерывного литья, представляющего собой по меньшей мере одно из: удельной теплоемкости меди, теплопроводности меди, теплопроводности расплавленной стали, плотности расплавленной стали, толщины порошкового слоя, теплопроводности порошка, толщины медной пластины кристаллизатора, температуры разливки расплавленной стали, температуры ликвидус и солидус, коэффициентов теплопередачи воздуха и охлаждающей воды;

при этом этап расчета модели теплопереноса включает этап коррекции ошибок температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от упомянутого кристаллизатора, путем коррекции общего коэффициента теплопередачи между медной пластиной упомянутого кристаллизатора и затвердевшей оболочкой.

6. Способ по п. 5, отличающийся тем, что

этап расчета модели теплопереноса включает этап коррекции ошибок температуры медной пластины кристаллизатора оборудования для непрерывного литья заготовок и количества теплоты, отводимой от упомянутого кристаллизатора, путем коррекции теплопроводности области, имеющей температуру выше температуры солидус и ниже температуры ликвидус расплавленной стали, в дополнение к коррекции общего коэффициента теплопередачи.

7. Способ по п. 5 или 6, отличающийся тем, что этап расчета модели теплопереноса содержит этапы:

вычисления величины усадки при затвердевании расплавленной стали на основе распределения температуры расплавленной стали внутри кристаллизатора оборудования для непрерывного литья заготовок и

вычисления общего коэффициента теплопередачи между кристаллизатором оборудования для непрерывного литья заготовок и затвердевшей оболочкой на основе величины усадки при затвердевании.

8. Способ по любому из пп. 5-7, отличающийся тем, что входные данные химической композиции расплавленной стали и толщины непрерывной заготовки представляют собой результаты измерений химической композиции расплавленной стали и толщины непрерывной заготовки.

9. Способ непрерывной разливки стали, включающий осуществление этапа регулирования количества вторичной охлаждающей воды на основе толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок, оцененной способом по любому из пп. 5-8.

10. Способ по п. 9, отличающийся тем, что этап регулирования количества вторичной охлаждающей воды содержит этап определения аномалии толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок путем сравнения разности между максимальной величиной и минимальной величиной толщины затвердевшей оболочки внутри кристаллизатора оборудования для непрерывного литья заготовок, при этом указанные толщины затвердевшей оболочки находятся в заданном диапазоне и средняя толщина затвердевшей оболочки находится в указанном заданном диапазоне, и путем регулирования количества вторичной охлаждающей воды, при определении наличия аномалии толщины затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок, обеспечивают, чтобы толщина затвердевшей оболочки в кристаллизаторе оборудования для непрерывного литья заготовок стала больше или равной толщине, соответствующей заданной доле толщины непрерывной заготовки, когда участок непрерывной заготовки достигает зоны вторичного охлаждения непосредственно под кристаллизатором оборудования для непрерывного литья заготовок.

| JP 2014036998 A, 27.02.2014 | |||

| JP 2016175114 A, 06.10.2016 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2163178C1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| WO 2015115651 A1, 06.08.2015 | |||

| US 20150343530 A1, 03.12.2015 | |||

| Устройство для измерения толщины корочки непрерывноотливаемой заготовки | 1981 |

|

SU959908A1 |

Авторы

Даты

2023-05-18—Публикация

2020-09-04—Подача