Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора.

Известно устройство для непрерывной разливки металла [патент N 2108198 RU. Устройство для непрерывной разливки металла / В.В. Стулов, В.И. Одиноков. Опубл. 10.04.98. Бюл. N 10], выбранное в качестве прототипа заявляемого устройства, содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, внутри которых установлены термопары и просверлены сквозные каналы для прохода охлаждающей воды, систему автоматизированного управления уровнем жидкого металла в кристаллизаторе, состоящего из двух вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и двух наклонных в верхней части стенок, выполненных с возможностью вращательного движения, съемных накладок, выполненных с наклонным и вертикальным участками, установленных на внутренних поверхностях наклонных в верхней части стенок кристаллизаторе, термопары установлены вдоль поверхности наклонных участков накладок, а соотношение величин расстояний между местом установки термопар и рабочей поверхностью каждой из противоположных накладок составляет 0,4-0,5.

Недостатки известного устройства для непрерывной разливки металла заключаются в необходимости перестановки термопар при замене съемных накладок с целью получения деформированных заготовок с другим профилем поверхности. За форму поверхности заготовки отвечает вертикальный участок съемной накладки. Кроме этого, установка термопар только в съемных накладках на наклонных в верхней части стенках кристаллизатора не позволяет в полной мере определить плотность теплового потока всем кристаллизатором и общее количество отводимого тепла от металла.

Заявляемое устройство направлено на создание высокоэффективного процесса получения непрерывнолитых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в следующем:

- получении более полной информации о состоянии металла в кристаллизаторе;

- улучшении качества поверхности получаемых заготовок в результате возможности регулирования тепловых режимов работы всех стенок кристаллизатора;

- уменьшении затрат времени на отработку технологии получения профильных деформированных заготовок.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом; кристаллизатор с рабочими стенками, внутри которых установлены термопары и просверлены сквозные каналы для прохода охлаждающей воды; система автоматизированного управления уровнем жидкого металла в кристаллизаторе; кристаллизатор имеет две вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две наклонные в верхней части стенки, выполненные с возможностью вращательного движения.

Отличительные признаки: на поверхности двух вертикальных стенок выполнено углубление, в которое устанавливается лист из огнеупорного материала; на поверхности наклонных в верхней части стенок кристаллизатора выфрезерованы специальные пазы, в которые устанавливается выдвижная сборная накладка, выполненная из огнеупорного материала; выдвижная сборная накладка состоит из двух листов, с внутренней стороны наружного листа выфрезерованы на различную глубину пазы, в которые устанавливаются термопары; на поверхности вертикальных стенок и прилегающего листа выфрезерованы пазы, в которые устанавливаются термопары; наружный лист выдвижной сборной накладки выполнен из материала с большим коэффициентом теплопроводности, чем металл стенки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение на поверхности двух вертикальных стенок углубления позволяет устанавливать на стенку лист из огнеупорного материала без его перемещения в процессе работы. Установка на вертикальную стенку листа из огнеупорного материала защищает поверхность стенки от износа и исключает необходимость замены всей стенки при выполнении ремонтных работ. Кроме этого, наличие листа из огнеупорного материала защищает поверхность стенки от перегрева, увеличивает срок эксплуатации стенок, уменьшает стоимость их изготовления и позволяет устанавливать термопары для контроля процесса разливки металла.

Выполнение на поверхности наклонных в верхней части стенках кристаллизатора специальных пазов позволяет устанавливать в них выдвижную сборную накладку, выполненную из огнеупорного материала. Установка на поверхности наклонных в верхней части стенках выдвижной сборной накладки обеспечивает защиту поверхностного слоя стенки от износа и перегрева. Выполнение выдвижной сборной накладки из огнеупорного материала позволяет выполнять разливку в кристаллизатор металлов с различной температурой плавления.

Выполнение с внутренней стороны наружного листа сборной накладки пазов на различной глубине позволяет устанавливать в них термопары для контроля процесса разливки и определения величин плотностей тепловых потоков в стенку с последующим определением общего количества тепла, отводимого кристаллизатором.

Выполнение на поверхности вертикальных стенок и прилегающего листа вертикальных пазов позволяет устанавливать в них термопары для дополнительного контроля процесса разливки и определения величин плотностей тепловых потоков в вертикальную стенку.

Установка термопар в выдвижную сборную накладку на наклонных в верхней части стенках и в вертикальных стенках обуславливается различными функциями, выполняемыми этими стенками, а также различными величинами плотностей тепловых потоков в них.

Выполнение наружного листа выдвижной сборной накладки из материала с большим коэффициентом теплопроводности, чем металл наклонной в верхней части стенки, позволяет регулировать величины плотностей тепловых потоков на всех стенках и общее количество тепла, отводимого кристаллизатором.

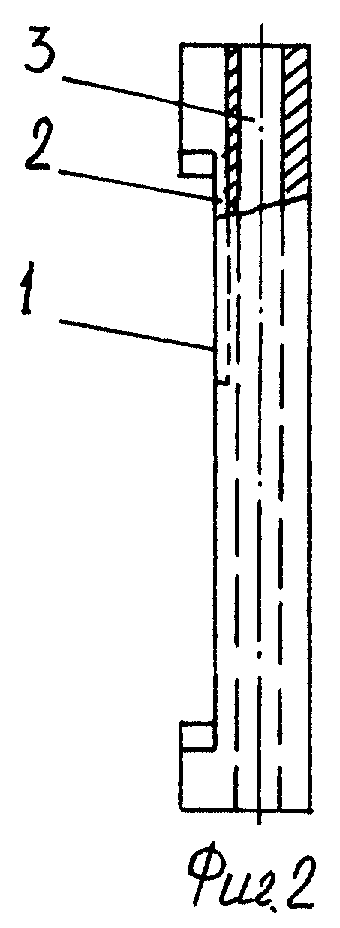

На фиг. 1 и 2 показана вертикальная стенка, имеющая углубление 1, паз 2 и канал 3 для прохода воды.

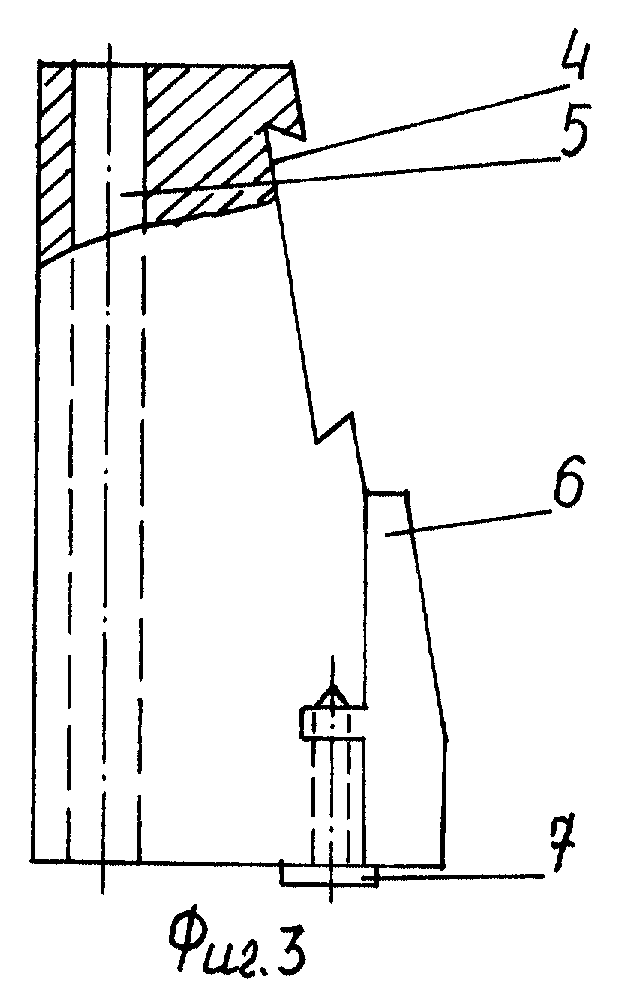

На фиг. 3 показана наклонная в верхней части стенка, имеющая специальный паз 4, канал 5 для прохода воды, съемную накладку 6, закрепляемую болтом 7.

На фиг. 4 и 5 показана выдвижная сборная накладка, состоящая из наружного листа 8 и внутреннего листа 9, крепежных болтов 10, пазов 11.

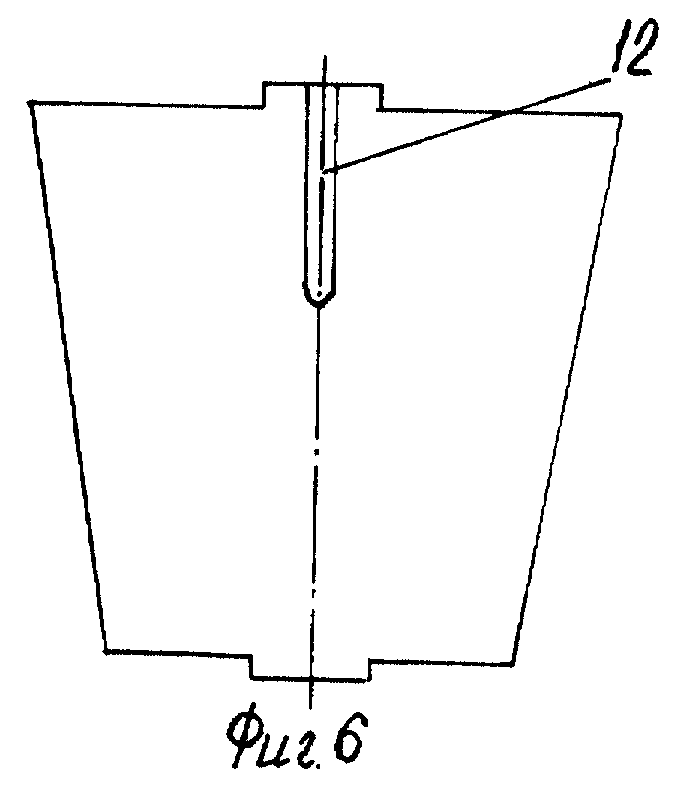

На фиг. 6 показан лист из огнеупорного материала с пазом 12, который устанавливается в углубление 1 в вертикальной стенке на фиг. 1.

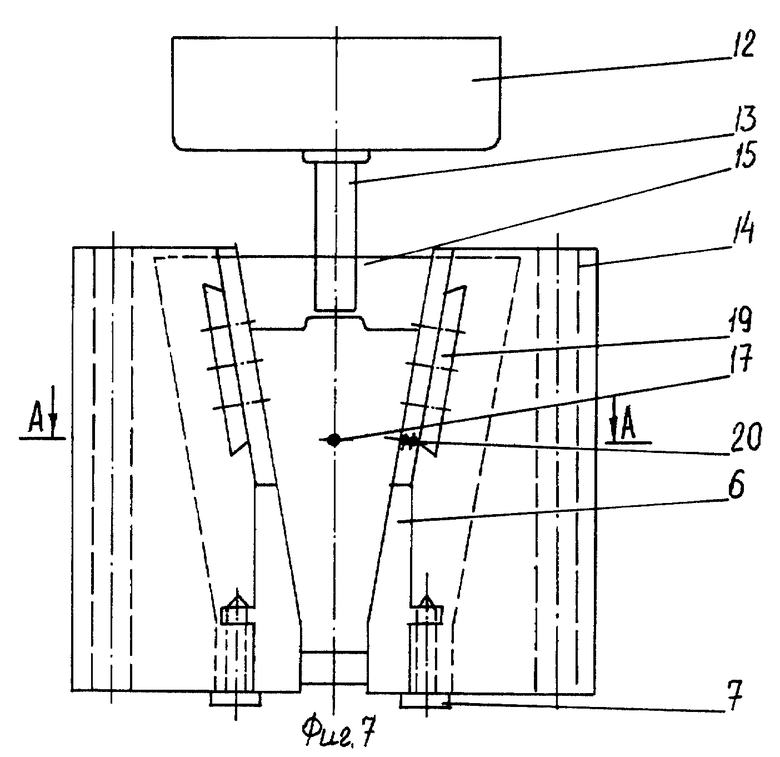

На фиг. 7 приведен внешний вид заявляемого устройства для получения непрерывнолитых деформированных заготовок.

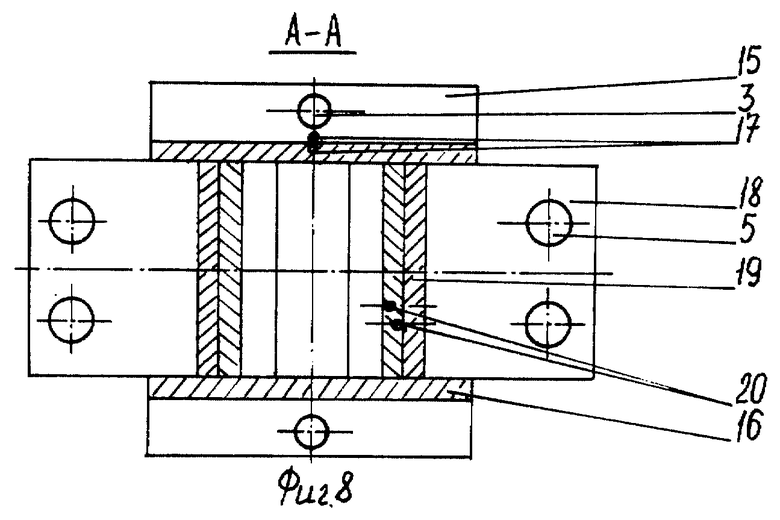

На фиг. 8 - разрез А-А на фиг. 7.

Заявляемое устройство на фиг. 7 и 8 состоит из разливочного ковша 12 со стаканом 13, кристаллизатора 14 с вертикальными стенками 15 с каналами 3 и пазами 2, листа 16 с пазом 12 и термопарами 17, наклонных в верхней части стенок 18, с каналами 5 и выдвижной сборной накладки 19 с термопарами 20, съемной накладки 6.

При сборке кристаллизатора в паз 2 вертикальной стенки 15 и в паз 12 листа 16 устанавливаются термопары 17. Лист 16 закрепляется в углублении 1 на вертикальной стенке 15. В наружный лист 8 выдвижной сборной накладки 19 с пазами 11 устанавливаются термопары 20. После этого наружный лист 8 соединяется с внутренним листом 9 крепежными болтами 10. Собранная выдвижная сборная накладка 19 устанавливается в специальный паз 4 в наклонной в верхней части стенке 18. Съемная накладка 6 с необходимым профилем рабочей поверхности закрепляется на наклонной в верхней части стенке 18 при помощи болта 7.

Заявляемое устройство работает следующим образом.

Предварительно в кристаллизатор 14 устанавливается затравка, предотвращающая выливание разливаемого металла, и включается подача охлаждающей воды в каналы 3 и 5 стенок. Жидкий металл из разливочного ковша 12 через стакан 13 поступает в кристаллизатор 14 и заполняет его. При достижении расплавом определенного уровня заливки кристаллизатор 14 включается в работу, при этом вертикальные стенки 15 совершают возвратно-поступательное движение с выталкиванием заготовки, а наклонные в верхней части стенка 18 - вращательное движение с обжатием корочки закристаллизовавшегося металла и захватыванием заготовки. Металл, поступающий на съемную накладку 6, приобретает необходимую форму поверхности заготовки. Сигналы, поступающие от термопар 17 и 20, непрерывно обрабатываются в системе автоматизированного управления процессом разливки с определением величин плотностей тепловых потоков и толщин корочек заготовки на стенках 15 и 18. По толщинам корочек, формируемых на наклонных в верхней части стенках 18, определяется величина степени обжатия заготовки, которая используется при оценке качества получаемой заготовки. При отработке технологии получения деформированных заготовок с заданными свойствами производится корректировка толщин корочек, формируемых на стенках 15 и 18, за счет изменения расхода охлаждающей воды в каналах 3 и 5 стенок и скорости разливки металла. Замена съемной накладки 6 с целью получения заготовки с другим профилем поверхности устраняет необходимость перестановки термопар.

Изобретение относится к области черной металлургии, а именно к конструкции устройства для получения непрерывнолитых деформированных заготовок (ДЗ). Технический результат - получение более полной информации о состоянии металлов в кристаллизаторе (К), улучшение качества поверхности получаемых заготовок, уменьшение затрат времени на отработку технологии получения профильных (ДЗ). В устройстве на рабочей поверхности двух вертикальных стенок (ВС)(К), выполненных с возможностью возвратно-поступательного движения, выполнено углубление, в которое установлен лист из огнеупорного материала. На поверхности двух наклонных стенок (К) выфрезерованы специальные пазы, в которые установлена выдвижная сборная накладка (ВСН) из огнеупорного материала (ВСН), может состоять из двух листов. На внутренней стороне наружного листа (НЛ) в пазах, имеющих различную глубину, установлены термопары (ТП). На поверхности (ВС) и прилегающего листа выполнены пазы, в которые установлены (ТП). (НЛ) (ВСН) выполнен из материала с большим коэффициентом теплопроводности, чем металл стенки. 2 з.п.ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1995 |

|

RU2108198C1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ СЛЯБОВОЙ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2085327C1 |

| JP 5973155, 25.04.1984. | |||

Авторы

Даты

2001-02-20—Публикация

1999-09-23—Подача