Ссылка на родственные заявки

Согласно настоящей заявке заявляется приоритет в соответствии с китайской патентной заявкой №201810713603.4 под названием «Модифицированное молекулярное сито типа Y с высокой стабильностью для увеличения получения разветвленных углеводородов и его получение», поданной 29 июня 2018 г.; приоритет в соответствии с китайской патентной заявкой №201810714440.1 под названием «Катализатор каталитического крекинга, его получение и применение», поданной 29 июня 2018 г.; приоритет в соответствии с китайской патентной заявкой №201810715455.X под названием «Катализатор каталитического крекинга», поданной 29 июня 2018 г.; и приоритет в соответствии с китайской патентной заявкой №201810713533.2 под названием «Модифицированное молекулярное сито типа Y с высокой стабильностью для увеличения получения диметил-разветвленных углеводородов и его получение», поданной 29 июня 2018 г., которые включены в настоящий документ ссылкой во всей своей полноте.

Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к технической области молекулярных сит и каталитического крекинга, в частности к модифицированному молекулярному ситу типа Y, катализатору каталитического крекинга, содержащему его, его получению и их применению.

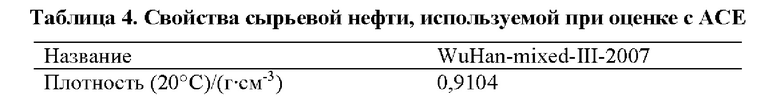

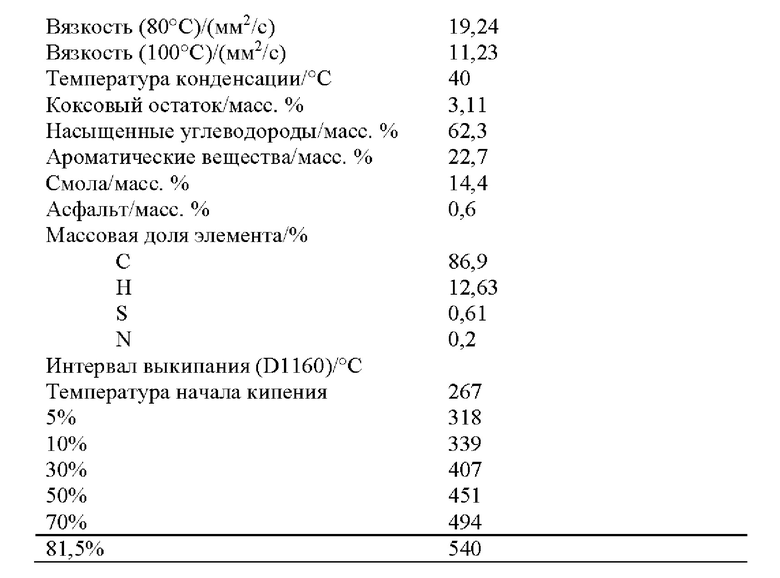

Предшествующий уровень техники настоящего изобретения

В настоящее время молекулярные сита типа Y с высоким содержанием диоксида кремния (также называемые цеолитами типа Y) получают в промышленности главным образом посредством гидротермического способа. Гидротермический способ является наиболее часто используемым способом получения молекулярных сит типа Y с высоким содержанием диоксида кремния, в котором молекулярное сито типа NaY подвергают многократному ионному обмену с редкоземельным элементом и обжигу при высокой температуре, чтобы получить содержащее редкоземельный элемент молекулярное сито типа Y с высоким содержанием диоксида кремния. Однако содержащие редкоземельный элемент молекулярные сита типа Y с высоким содержанием диоксида кремния, полученные посредством гидротермического способа, имеют следующие недостатки: поскольку структура молекулярного сита может быть повреждена при жестких условиях гидротермической обработки, получение молекулярных сит типа Y с высоким отношением диоксида кремния-оксида алюминия может быть сложным; хотя создание нерешеточного алюминия полезно для улучшения стабильности молекулярного сита и образования новых кислотных центров, избыточное количество нерешеточного алюминия может снижать селективность молекулярного сита; кроме того, многие деалюминированные пустоты в молекулярном сите могут не быть своевременно дополнены кремнием, мигрирующим из кристаллической решетки, чтобы дефекты кристаллической решетки могли создаваться в молекулярном сите, и сохранение кристалличности молекулярного сита является низким. Кроме того, поскольку обычные молекулярные сита типа Y содержат только редкоземельные элементы, кремний, алюминий и некоторые другие элементы, регулирование их структуры и рабочих характеристик ограничено в некоторой степени, так что состав продукта обычно стабилизируется в некотором диапазоне. Следовательно, содержащие редкоземельные элементы молекулярные сита типа Y с высоким содержанием диоксида кремния, полученные гидротермическим способом, показывают плохую термическую и гидротермическую стабильность, что отражается их низкой температурой разрушения кристаллической решетки, слабым сохранением кристалличности и удельной площадью поверхности после гидротермического состаривания и плохой селективностью.

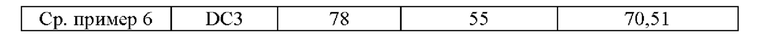

В способе, раскрытом в документах US4584287 и US4429053, молекулярное сито типа NaY сначала подвергают ионному обмену с редкоземельным элементом, а затем обрабатывают паром, что делает деалюминирование молекулярного сита при паровой обработке сложным из-за экранирующего и поддерживающего эффекта редкоземельного иона. Параметр кристаллической решетки молекулярного сита увеличивается до 2,465-2,475 нм перед паровой обработкой и составляет 2,420-2,464 нм после обработки, а температура, требуемая для уменьшения параметра кристаллической решетки, является относительно высокой (593-733°С).

В способе, раскрытом в патентах США №5340957 и №5206194, молекулярное сито типа NaY с отношением SiO2/Al2O3 6,0 используют в качестве исходного материала, и NaY также подвергают ионному обмену с редкоземельным элементом, а затем гидротермической обработке. Таким образом, способ также имеет недостаток вышеуказанных патентов США №4584287 и №4429053.

Другой способ получения молекулярных сит типа Y с высоким содержанием диоксида кремния представляет газофазный химический способ, который является другим важным способом получения молекулярных сит с высоким содержанием диоксида кремния, о котором впервые сообщали Beyer и Mankui в 1980 г. Газофазный химический способ, в общем, предусматривает реакцию SiCl4 и безводного молекулярного сита типа NaY в атмосфере азота при определенной температуре. Весь реакционный процесс полностью использует внешний источник Si, обеспеченный SiCl4, и деалюминирование и реакция дополнения кремнием могут заканчиваться одновременно посредством изоморфного замещения. В патентах США №4273753 и №4438178 и заявках на патент Китая CN1382525A, CN1194941A, CN1683244A раскрыт способ получения сверхстабильных молекулярных сит типа Y путем газофазного химического деалюминирования с SiCl4. Однако сверхстабилизированные в газофазном процессе молекулярные сита по существу не имеют вторичных пор.

Кроме того, содержание разветвленных углеводородов в бензине, полученном при помощи катализаторов, полученных из обычных молекулярных сит типа Y, останавливается в некотором диапазоне, и его сложно увеличивать. Это ограничивает улучшения качества бензина каталитического крекинга и снижает конкурентность продукционного бензина каталитического крекинга.

Huayuan Zhu и соавт.(Acta Petrolei Sinica (Petroleum Processing Section), 2001, 17 (6): 6-10) изучали влияние содержащих магний модифицированных молекулярных сит на рабочие характеристики катализаторов FCC и сообщали, что катализаторы FCC на основе содержащих Mg, Са молекулярных сит показывают высокую производительность для переработки тяжелой нефти, высокую активность для реакции переноса водорода и большую производительность изобутана. Однако молекулярное сито типа Y, полученное способом, раскрытым в этом документе, имеет плохую термическую и гидротермическую стабильность, и его можно использовать только для повышения производства изобутана при определенных условиях. Кроме того, такое молекулярное сито типа Y нельзя эффективно использовать для увеличения содержания разветвленных углеводородов в бензине и с трудом можно использовать для увеличения отношения диметил-разветвленных углеводородов/монометил-разветвленных углеводородов.

Рабочие характеристики сверхстабильных молекулярных сит, полученных гидротермическим способом или газофазным способом, известными в данной области, не могут удовлетворять потребности для обработки тяжелой нефти и низкосортной нефти и повышения качества бензина. Кроме того, когда катализаторы каталитического крекинга на основе существующих молекулярных сит типа Y используют для крекинга тяжелой нефти, содержание разветвленных углеводородов в полученном продукционном бензине является относительно низким.

Вышеуказанное описание обеспечивается только в качестве предпосылок настоящей заявки и не принимается каким-либо образом в качестве уровня техники, опубликованного перед датой подачи настоящей заявки.

Краткое раскрытие настоящего изобретения

Целью настоящей заявки является обеспечение очень стабильного модифицированного молекулярного сита типа Y, его получения и его применения, которое пригодно при каталитическом крекинге тяжелой нефти и может повышать производство разветвленных углеводородов. Другой целью настоящей заявки является обеспечение катализатора каталитического крекинга, содержащего модифицированное молекулярное сито типа Y, его получение и его применение, причем при использовании для каталитического крекинга тяжелой нефти катализатор показывает низкую селективность к коксу, высокий выход бензина и высокий выход сжиженного газа, и полученный продукционный бензин имеет повышенное содержание разветвленных углеводородов.

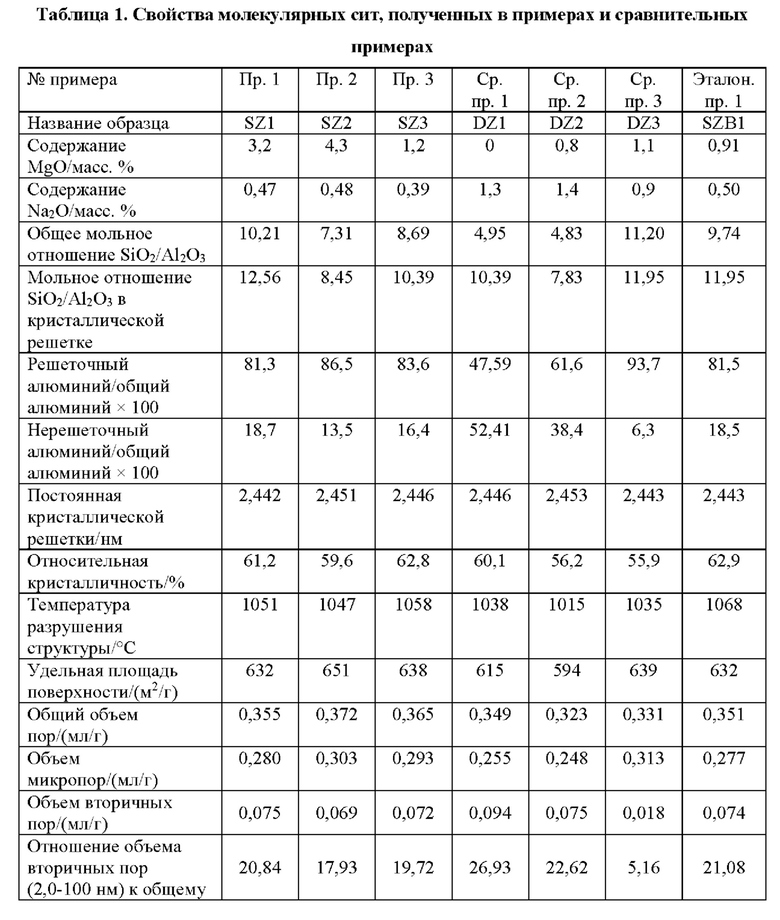

Для достижения вышеуказанных целей в аспекте настоящая заявка обеспечивает модифицированное молекулярное сито типа Y с содержанием модифицирующего металла приблизительно 0,5-6,3 масс. % в пересчете на оксид модифицирующего металла и содержанием натрия не более чем приблизительно 0,5 масс. %, предпочтительно приблизительно 0,1-0,5 масс. %, в пересчете на оксид натрия, в пересчете на сухое вещество и на основе массы модифицированного молекулярного сита типа Y, причем модифицирующий металл является магнием и/или кальцием, причем модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к содержанию всего алюминия не более чем приблизительно 20%, общий объем пор приблизительно 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

В другом аспекте настоящая заявка обеспечивает способ получения модифицированного молекулярного сита типа Y, предусматривающий стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния и/или растворимой соли кальция для реакции ионного обмена с получением молекулярного сита типа Y, содержащего магний и/или кальций, со сниженным содержанием натрия;

(2) подвергания молекулярного сита типа Y, полученного на стадии (1), обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов и необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки; и

(3) контакта молекулярного сита типа Y, полученного на стадии (2), с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество в диапазоне от приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов с получением модифицированного молекулярного сита типа Y.

В другом аспекте настоящая заявка обеспечивает модифицированное молекулярное сито типа Y, полученное способом получения модифицированного молекулярного сита типа Y, как описано выше.

В еще одном аспекте настоящая заявка обеспечивает катализатор каталитического крекинга, содержащий приблизительно 10-50 масс. % в пересчете на сухое вещество модифицированного молекулярного сита типа Y согласно настоящей заявке, приблизительно 10-40 масс. % связующего на основе оксида алюминия в пересчете на оксид алюминия и приблизительно 10-80 масс. % в пересчете на сухое вещество глины в пересчете на массу катализатора каталитического крекинга.

В еще одном аспекте настоящая заявка обеспечивает применение модифицированного молекулярного сита типа Y согласно настоящей заявке в каталитическом крекинге углеводородных масел, предусматривающее стадии контакта углеводородного масла с катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y.

Модифицированное молекулярное сито типа Y согласно настоящей заявке имеет высокую термическую и гидротермическую стабильность и при использовании в качестве активного компонента в катализаторе каталитического крекинга для каталитического крекинга тяжелой нефти может обеспечивать более низкую селективность к коксу и более высокий выход бензина и сжиженного газа, а также более высокое содержание разветвленных углеводородов в полученном бензине по сравнению с существующими молекулярными ситами типа Y. Когда содержащимся модифицирующим металлом является магний, полученный бензин показывает более высокое содержание монометил-разветвленных углеводородов, а когда содержащимся модифицирующим металлом является кальций, полученный бензин показывает более высокое содержание диметил-разветвленных углеводородов.

Помимо применения в качестве активного компонента в катализаторе каталитического крекинга, модифицированное молекулярное сито типа Y согласно настоящей заявке можно также применять в качестве носителя в катализаторе изодепарафинизации смазочного масла, и при использовании в процессе изомеризации смазочных масел катализатор изодепарафинизации, содержащий молекулярное сито в качестве носителя, показывает хорошие характеристики для изомеризации и высокую стабильность.

Способ получения модифицированного молекулярного сита типа Y согласно настоящей заявке может давать молекулярные сита типа Y с высоким содержанием диоксида кремния с высокой кристалличностью, высокой термической стабильностью и высокой гидротермической стабильностью и некоторой структурой вторичных пор, которые имеют равномерное распределение алюминия и меньшее содержание нерешеточного алюминия. При использовании для переработки тяжелой нефти модифицированное молекулярное сито типа Y может обеспечивать хорошую селективность к коксу, высокую активность крекинга тяжелой нефти, повышенный выход бензина, сжиженного газа и общего количества жидкости и повышенное содержание разветвленных углеводородов в бензине.

Катализатор каталитического крекинга согласно настоящей заявке, содержащий модифицированное молекулярное сито типа Y в качестве активного компонента, имеет высокую термическую и гидротермическую стабильность, а при использовании для каталитического крекинга тяжелой нефти показывает высокую стабильность активности и более низкую селективность к коксу и может обеспечивать более высокий выход бензина, сжиженного газа, легкой нефти и общего количества жидкости и более высокое содержание разветвленных углеводородов в полученном бензине по сравнению с существующими катализаторами каталитического крекинга, содержащими молекулярные сита типа Y.

Подробное раскрытие настоящего изобретения

Настоящая заявка будет теперь описана более подробно со ссылкой на ее варианты осуществления, и следует отметить, что варианты осуществления, описанные в настоящем изобретении, представлены только с целью иллюстрации и пояснения настоящей заявки, в то же время не являясь ограничивающими никоим образом.

Любое численное значение (включая конечные значения численных диапазонов), обеспеченное в настоящем документе, не ограничено точным указанным значением, а должно пониматься как охватывающее любое значение, близкое к указанному точному значению, например, все возможные значения в пределах 5% указанного точного значения. Кроме того, для любого численного диапазона, обеспеченного в настоящем документе, один или несколько новых численных диапазонов можно получить путем произвольного объединения конечных значений диапазона, конечного значения с конкретным значением, представленным в диапазоне, или различных конкретных значений, представленных в диапазоне. Такие новые численные диапазоны следует также рассматривать как являющиеся специально раскрытыми в настоящем документе.

Если не указано иное, термины, используемые в настоящем документе, имеют такое же значение, как обычно понимается специалистами в данной области техники, и если определение термина, представленное в настоящем документе, отличается от обычного понимания в данной области, определение, представленное в настоящем документе, будет иметь преимущественную силу.

В настоящей заявке, за исключением тех мест, где точно указано, любой материал или материалы, которые не указаны, непосредственно применимы к тем, которые известны в области техники, без какого-либо изменения. Кроме того, любые варианты осуществления, описанные в настоящем документе, могут без ограничений объединяться с одним или несколькими другими вариантами осуществления, описанными в настоящем документе, и полученное техническое решение или техническая идея должна рассматриваться как часть исходного раскрытия или исходного описания настоящей заявки, при этом не должна рассматриваться как новая проблема, которая не была раскрыта или не была предусмотрена в настоящем документе, если только для специалистов в данной области техники не очевидно, что такая комбинация является явно необоснованной.

Методы испытаний RIPP, включенные в настоящую заявку, можно найти в документе «Petrochemical Analysis Methods (RIPP Test Methods)», edited by Guiding YANG et al., Science Press, September 1990, First Edition, ISBN: 7-03-001894-X, pages 263-268, 412-415 and 424-426, который включен в настоящий документ ссылкой во всей своей полноте.

Все патентные и непатентные документы, указанные в настоящем документе, включая, помимо прочего, учебники и журнальные статьи, таким образом включены ссылкой во всей их полноте.

При использовании в настоящем документе термин «разветвленный углеводород(ы)» относится к изопарафинам и разветвленным алкенам. Увеличение содержания разветвленных углеводородов является полезным для повышения качества бензина, например, путем сохранения октанового числа бензина, тогда как содержание ароматических углеводородов и олефинов снижается.

При использовании в настоящем документе термин «диметил-разветвленный углеводород(ы)» относится к разветвленным углеводородам, содержащим две метальные боковые группы на углеродной цепи, тогда как термин «монометил-разветвленные углеводороды» относится к разветвленным углеводородам, содержащим одну метальную боковую группу на углеродной цепи. Увеличение содержания диметил-разветвленных углеводородов может повышать качество бензина FCC, например, путем сохранения высокого октанового числа бензина, тогда как содержание олефинов и ароматических углеводородов снижается.

При использовании в настоящем документе выражение «молекулярное сито типа Y с нормальной постоянной кристаллической решетки» означает, что постоянная кристаллической решетки молекулярного сита типа Y находится в диапазоне постоянной кристаллической решетки обычных молекулярных сит типа NaY, что предпочтительно находится в диапазоне от приблизительно 2,465 нм до приблизительно 2,472 нм.

При использовании в настоящем документе термин «атмосферное давление» означает давление приблизительно 1 атм.

При использовании в настоящем документе масса материала в пересчете на сухое вещество относится к массе твердого продукта, полученного после прокаливания материала при 800°С в течение 1 часа.

В настоящей заявке термины «молекулярное сито типа Y» и «цеолит типа Y» используются взаимозаменяемо, а термины «молекулярное сито типа NaY» и «цеолит типа NaY» также используются взаимозаменяемо.

В первом аспекте настоящая заявка обеспечивает модифицированное молекулярное сито типа Y с содержанием модифицирующего металла приблизительно 0,5-6,3 масс. % в пересчете на оксид модифицирующего металла и содержанием натрия не более чем приблизительно 0,5 масс. %, предпочтительно приблизительно 0,1-0,5 масс. % в пересчете на оксид натрия в пересчете на сухое вещество и на основе массы модифицированного молекулярного сита типа Y, причем модифицирующий металл является магнием и/или кальцием, причем модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к содержанию всего алюминия не более чем приблизительно 20%, общий объем пор приблизительно 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор (т.е. диаметром пор) 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, температуру разрушения кристаллической решетки (также называемую температурой разрушения структуры) не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

В некоторых предпочтительных вариантах осуществления модифицированное молекулярное сито типа Y не имеет пика поглощения при длине волны 285-295 нм в своем спектре поглощения УФ-видимого света.

В некоторых предпочтительных вариантах осуществления модифицирующий металл представляет собой магний, и модифицированное молекулярное сито типа Y имеет содержание магния в пересчете на оксид магния приблизительно 0,5-4,5 масс. %, предпочтительно приблизительно 0,6-4,3 масс. %, например, приблизительно 0,8-4,5 масс. %, приблизительно 1-4,5 масс. % или приблизительно 1,2-4,3 масс. %.

В других предпочтительных вариантах осуществления модифицирующий металл представляет собой кальций, и модифицированное молекулярное сито типа Y имеет содержание кальция в пересчете на оксид кальция приблизительно 0,7-6,3 масс. %, предпочтительно приблизительно 0,9-5,9 масс. %, например, приблизительно 1,5-6 масс. % или приблизительно 0,7-4,3 масс. %.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет содержание натрия в пересчете на оксид натрия приблизительно 0,15-0,5 масс. %, например, приблизительно 0,2-0,5 масс. %, приблизительно 0,30-0,5 масс. %, приблизительно 0,35-0,48 масс. % или приблизительно 0,3-0,46 масс. %.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y согласно настоящей заявке по существу не содержит модифицирующие ионы или элементы, отличные от магния и кальция, включая, помимо прочего, Р, редкоземельные элементы, Ga, Cr, Zn, Cu и пр. Например, каждый из модифицирующих ионов или элементов, отличных от магния и кальция, присутствует в количестве (в пересчете на оксиды) менее чем приблизительно 0,1 масс. %, например, менее чем приблизительно 0,05 масс. % или менее чем приблизительно 0,01 масс. %, в пересчете на сухую массу модифицированного молекулярного сита типа Y.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%, например, приблизительно 17-21%.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19%.

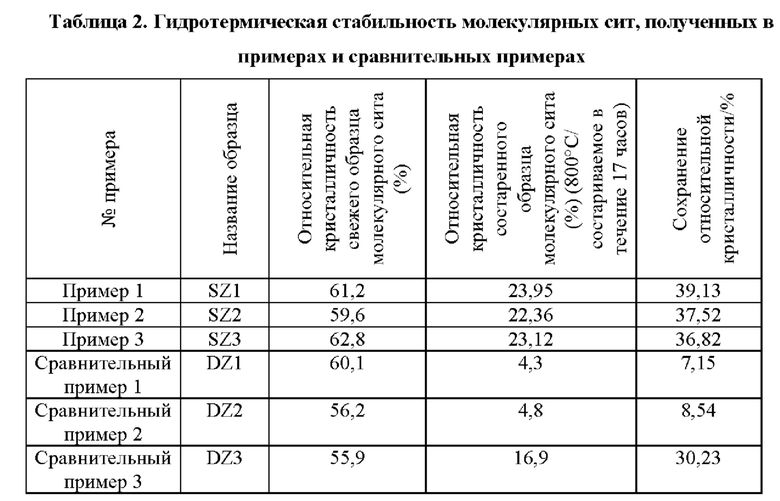

В дополнительном предпочтительном варианте осуществления модифицированное молекулярное сито типа Y представляет собой молекулярное сито типа Y с высоким содержанием диоксида кремния, которое имеет отношение диоксида кремния-оксида алюминия в кристаллической решетке в пересчете на мольное отношение SiO2/Al2O3 приблизительно 7,3-14,0, например, приблизительно 8,4-12,6, приблизительно 8,0-12,6 или приблизительно 8,1-12.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет постоянную кристаллической решетки приблизительно 2,442-2,452 нм, например, приблизительно 2,442-2,450 нм.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки приблизительно 1040-1080°С, например, приблизительно 1045-1080°С, приблизительно 1041-1055°С, приблизительно 1047-1058°С, приблизительно 1057-1075°С или приблизительно 1047-1065°С.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,3-5,0, предпочтительно приблизительно 2,4-4,2, например, приблизительно 2,4-3,5, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

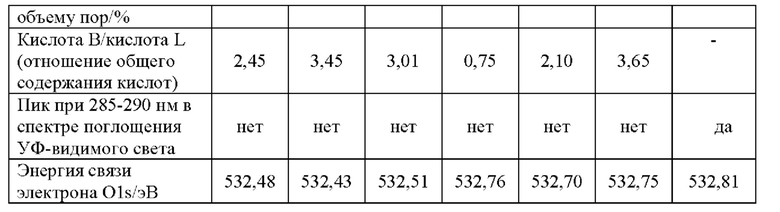

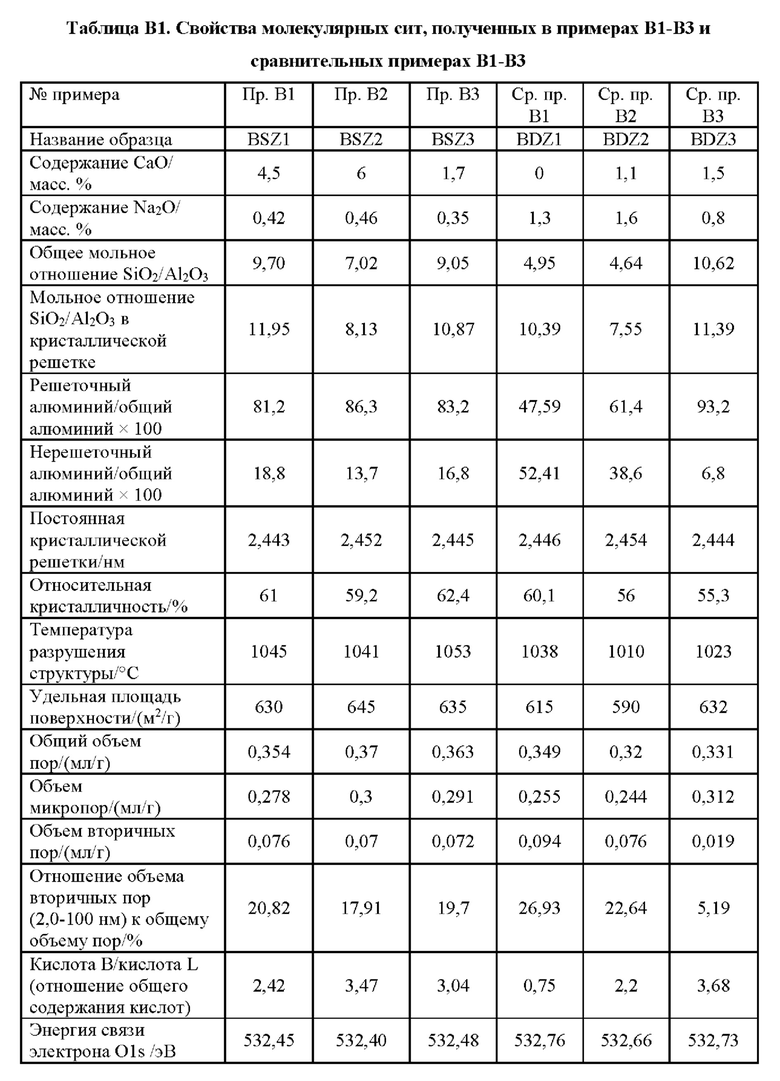

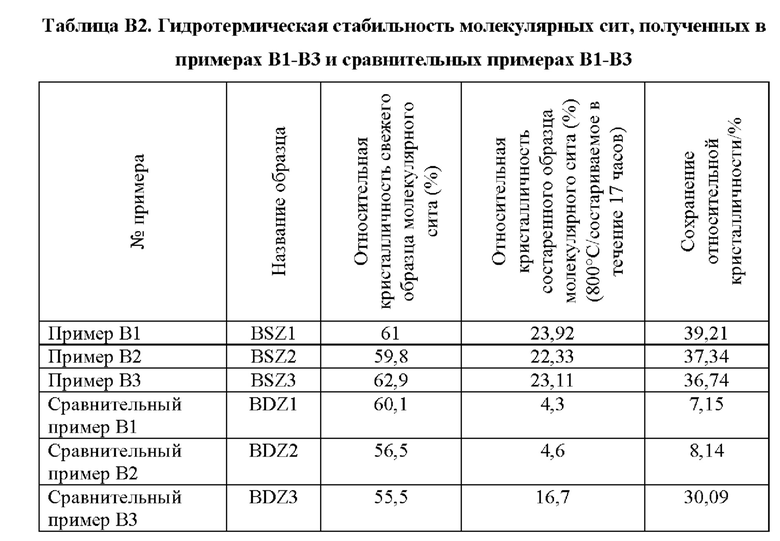

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет сохранение относительной кристалличности приблизительно 33% или более, например приблизительно 33-48%, приблизительно 33-45%, приблизительно 35-45%, приблизительно 36-40% или приблизительно 39-45%, после состаривания при 800°С под атмосферным давлением в атмосфере 100% пара в течение 17 часов.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет относительную кристалличность не менее чем приблизительно 58%, например, приблизительно 58-75%, приблизительно 58-70%, приблизительно 59-70%, приблизительно 58-68%, приблизительно 59-68%, приблизительно 59-64% или приблизительно 59-63%.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет удельную площадь поверхности приблизительно 620-670 м2/г, например, приблизительно 630-660 м2/г.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет общий объем пор приблизительно 0,35-0,39 мл/г, например, приблизительно 0,35-0,375 мл/г или приблизительно 0,355-0,375 мл/г.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет объем микропор приблизительно 0,25-0,35 мл/г, например, приблизительно 0,26-0,32 мл/г.

В некоторых особенно предпочтительных вариантах осуществления модифицирующий металл представляет собой магний, и модифицированное молекулярное сито типа Y имеет содержание магния в пересчете на оксид магния приблизительно 0,6-4,3 масс. %, предпочтительно приблизительно 0,8-4,5 масс. %; содержание натрия приблизительно 0,15-0,5 масс. %, предпочтительно приблизительно 0,30-0,5 масс. %, в пересчете на оксид натрия; постоянную кристаллической решетки приблизительно 2,442-2,452 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 8,4-12,6.

В других особенно предпочтительных вариантах осуществления модифицирующий металл представляет собой кальций, и модифицированное молекулярное сито типа Y имеет содержание кальция в пересчете на оксид кальция приблизительно 0,7-6,3 масс. %, предпочтительно приблизительно 0,9-5,9 масс. %; содержание натрия приблизительно 0,15-0,5 масс. %, предпочтительно приблизительно 0,2-0,5 масс. %, в пересчете на оксид натрия; постоянную кристаллической решетки приблизительно 2,442-2,452 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 8,0-12,6.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y имеет энергию связи электрона Ols не более чем приблизительно 532,55 эВ, например, приблизительно 532,39-532,52 эВ.

В предпочтительном варианте осуществления модифицированное молекулярное сито типа Y согласно настоящей заявке получают способом получения модифицированного молекулярного сита типа Y, который будет описан ниже в настоящем документе.

Во втором аспекте настоящая заявка обеспечивает способ получения модифицированного молекулярного сита типа Y, предусматривающий стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния и/или растворимой соли кальция для реакции ионного обмена с получением молекулярного сита типа Y, содержащего магний и/или кальций, со сниженным содержанием натрия;

(2) подвергания молекулярного сита типа Y, полученного на стадии (1), обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов и необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки; и

(3) контакта молекулярного сита типа Y, полученного на стадии (2), с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество в диапазоне от приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов с получением модифицированного молекулярного сита типа Y.

В некоторых вариантах осуществления способ согласно настоящей заявке предусматривает стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния и/или растворимой соли кальция для реакции ионного обмена, фильтрации, промывания и необязательно сушки с получением молекулярного сита типа Y, содержащего магний и/или кальций и имеющего нормальную постоянную кристаллической решетки и сниженное содержание натрия;

(2) подвергания молекулярного сита типа Y, полученного на стадии (1), обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов и необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки;

(3) контакта молекулярного сита типа Y, полученного на стадии (2), с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество в диапазоне от приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов, промывания и фильтрации с получением модифицированного молекулярного сита типа Y.

В способе получения модифицированного молекулярного сита типа Y согласно настоящей заявке молекулярное сито типа NaY подвергают реакции ионного обмена с раствором растворимой соли магния и/или растворимой соли кальция на стадии (1) с получением молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия. Молекулярное сито типа NaY может быть коммерчески доступно или получено согласно существующим способам. В предпочтительном варианте осуществления молекулярное сито типа NaY имеет постоянную кристаллической решетки приблизительно 2,465-2,472 нм, отношение диоксида кремния-оксида алюминия в кристаллической решетке (мольное отношение SiO2/Al2O3) приблизительно 4,5-5,2, относительную кристалличность приблизительно 85% или более, например, приблизительно 85-95%, и содержание натрия приблизительно 13,0-13,8 масс. % в пересчете на оксид натрия.

В предпочтительном варианте осуществления молекулярное сито типа Y, полученное на стадии (1), имеет постоянную кристаллической решетки приблизительно 2,465-2,472 нм и содержание натрия не более чем приблизительно 9 масс. %, например, не более чем приблизительно 8,8 масс. %, в пересчете на оксид натрия.

В предпочтительном варианте осуществления стадия (1) дополнительно предусматривает промывание полученного молекулярного сита типа Y для вымывания обменянных ионов натрия, например, с деионизированной водой или очищенной от катионов водой.

В предпочтительном варианте осуществления молекулярное сито типа Y, полученное на стадии (1), имеет содержание магния приблизительно 0,5-7,0 масс. % в пересчете на MgO, содержание натрия приблизительно 4-8,8 масс. % в пересчете на оксид натрия и постоянную кристаллической решетки приблизительно 2,465-2,472 нм; или

молекулярное сито типа Y, полученное на стадии (1), имеет содержание кальция приблизительно 0,7-11 масс. % в пересчете на СаО, содержание натрия приблизительно 4-8,8 масс. % в пересчете на оксид натрия и постоянную кристаллической решетки приблизительно 2,465-2,472 нм.

В некоторых особенно предпочтительных вариантах осуществления содержащее магний молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия, полученное на стадии (1), имеет содержание магния приблизительно 0,6-6,5 масс. %, например, приблизительно 0,7-6,5 масс. % или приблизительно 0,75-6,3 масс. %, в пересчете на MgO; содержание натрия приблизительно 5,5-8,5 масс. % или приблизительно 5-7,5 масс. %, в пересчете на оксид натрия и постоянную кристаллической решетки приблизительно 2,465-2,472 нм; или

содержащее кальций молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия, полученное на стадии (1), имеет содержание кальция приблизительно 0,8-10 масс. %, например, приблизительно 4-10 масс. %, приблизительно 0,9-9,0 масс. %, приблизительно 1,5-6 масс. % или приблизительно 0,7-5,0 масс. %, в пересчете на СаО; содержание натрия приблизительно 4,5-8,5 масс. % или приблизительно 5-7,5 масс. % в пересчете на оксид натрия и постоянную кристаллической решетки приблизительно 2,465-2,472 нм.

В предпочтительном варианте осуществления на стадии (1) молекулярное сито типа NaY, растворимую соль магния и/или соль кальция и воду смешивают с массовым отношением молекулярное сито типа NaY: растворимая соль магния и/или соль кальция (в пересчете на MgO и/или СаО): H2O приблизительно 1:0,005-0,28:5-15 для выполнения реакции ионного обмена. Например, в некоторых дополнительных предпочтительных вариантах осуществления массовое отношение молекулярное сито типа NaY (в пересчете на сухое вещество): растворимая соль магния (в пересчете на MgO): Н2О составляет приблизительно 1:0,005-0,19:5-15, например, приблизительно 1:0,01-0,15:6-12 или приблизительно 1:0,05-0,12:6-12; в других дополнительных предпочтительных вариантах осуществления массовое отношение молекулярное сито типа NaY (в пересчете на сухое вещество): растворимая соль кальция (в пересчете на СаО): Н2О составляет приблизительно 1:0,009-0,28:5-15, например, приблизительно 1:0,009-0,27:5-15.

В предпочтительном варианте осуществления на стадии (1) молекулярное сито типа NaY смешивают с водой, а затем растворимую соль магния, растворимую соль кальция, раствор растворимой соли кальция и/или раствор растворимой соли магния добавляют при перемешивании для выполнения реакции ионного обмена;

условия для реакции ионного обмена включают: температура обмена приблизительно 15-95°С, например, приблизительно 65-95°С, и время обмена приблизительно 30-120 минут, например, приблизительно 45-90 минут.

В настоящей заявке растворимая соль магния может быть любой солью магния, растворимой в растворителе, таком как вода, например, одной или несколькими из хлорида магния, нитрата магния, сульфата магния, предпочтительно хлорида магния и/или нитрата магния. Растворимая соль кальция может быть любой солью кальция, растворимой в растворителе, таком как вода, предпочтительно хлоридом кальция и/или нитратом кальция. Раствор растворимой соли магния и раствор растворимой соли кальция предпочтительно являются водными растворами.

В предпочтительном варианте осуществления условия обжига на стадии (2) включают: температуру обжига приблизительно 380-470°С, атмосферу обжига приблизительно 40-80% пара, и время обжига приблизительно 5-6 часов.

В предпочтительном варианте осуществления атмосфера пара содержит приблизительно 30-90 об.%, предпочтительно приблизительно 40-80 об.%, пара и может также содержать другие газы, такие как один или несколько из воздуха, гелия или азота.

В предпочтительном варианте осуществления молекулярное сито типа Y с уменьшенной постоянной кристаллической решетки, полученное на стадии (2), имеет постоянную кристаллической решетки приблизительно 2,450-2,462 нм.

В предпочтительном варианте осуществления стадия (2) также предусматривает сушку обожженного молекулярного сита, чтобы получить молекулярное сито типа Y с уменьшенной постоянной кристаллической решетки, которое имеет содержание воды предпочтительно не более чем приблизительно 1 масс. %.

В предпочтительном варианте осуществления на стадии (3) массовое отношение 8Ю14:молекулярное сито типа Y (в пересчете на сухое вещество) составляет приблизительно 0,3:1 до приблизительно 0,6:1, а температура реакции составляет приблизительно 350-500°С.

В предпочтительном варианте осуществления стадия (3) может также предусматривать промывание полученного модифицированного молекулярного сита типа Y водой. Промывание можно проводить путем обычного способа промывания, используя воду, такую как деионизированная вода или очищенная от катионов вода, с целью удаления растворимых побочных продуктов, таких как Na+, СГ, А13+и подобные, оставшихся в молекулярном сите. Например, условия промывания могут включать: массовое отношение промывочной воды к молекулярному ситу приблизительно 5-20:1, например, приблизительно 6-15:1, рН приблизительно 2,5-5,0 и температуру промывания приблизительно 30-60°С. Предпочтительно промывание проводят до такой степени, что никаких свободных ионов, таких как Na+, Cl- и Al3+, нельзя обнаружить в отработанной промывочной жидкости, и обычно содержание каждого из ионов Na+, Cl- и Al3+ в отработанной промывочной жидкости составляет не более чем приблизительно 0,05 масс. %.

В предпочтительном варианте осуществления способ получения модифицированного молекулярного сита типа Y согласно настоящей заявке предусматривает стадии:

(1) подвергания молекулярного сита типа NaY реакции ионного обмена с раствором растворимой соли кальция, фильтрации и промыванию с получением содержащего кальций молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия, причем указанный ионный обмен проводят при перемешивании при температуре приблизительно 15-95°С, предпочтительно приблизительно 65-95°С, в течение приблизительно 30-120 минут, предпочтительно приблизительно 45-90 минут;

(2) подвергания содержащего кальций молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия обжигу при температуре приблизительно 350-480°С, предпочтительно приблизительно 380-470°С, в атмосфере, содержащей приблизительно 30-90 об.%, предпочтительно приблизительно 40-80 об.%, пара в течение приблизительно 4,5-7 часов, предпочтительно приблизительно 5-6 часов, и сушке с получением молекулярного сита типа Y со сниженной постоянной кристаллической решетки и содержанием воды менее чем приблизительно 1 масс. %, причем постоянная кристаллической решетки молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки составляет приблизительно 2,450-2,462 нм; и

(3) контакт молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки и содержанием воды менее чем приблизительно 1 масс. % с газообразным SiCl4, выпаренным путем нагревания, для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки (в пересчете на сухое вещество) от приблизительно 0,1:1 до приблизительно 0,7:1, предпочтительно от приблизительно 0,3:1 до приблизительно 0,6:1, и температуре приблизительно 200-650°С, предпочтительно приблизительно 350-500°С, в течение от приблизительно 10 минут до приблизительно 5 часов, промыванию и фильтрации с получением модифицированного молекулярного сита типа Y.

В другом предпочтительном варианте осуществления способ получения модифицированного молекулярного сита типа Y согласно настоящей заявке предусматривает стадии:

(1) подвергания молекулярного сита типа NaY реакции ионного обмена с раствором растворимой соли магния, фильтрации и промыванию с получением содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия, причем указанный ионный обмен проводят при перемешивании при температуре приблизительно 15-95°С, предпочтительно приблизительно 65-95°С, в течение приблизительно 30-120 минут, предпочтительно приблизительно 45-90 минут;

(2) подвергания содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием натрия обжигу при температуре приблизительно 350-480°С, предпочтительно приблизительно 380-470°°С, в атмосфере, содержащей приблизительно 30-90 об.%, предпочтительно приблизительно 40-80 об.%, пара в течение приблизительно 4,5-7 часов, предпочтительно приблизительно 5-6 часов, и сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки и содержанием воды менее чем приблизительно 1 масс. %, причем постоянная кристаллической решетки молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки составляет приблизительно 2,450-2,462 нм; и

(3) контакт молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки и содержанием воды менее чем приблизительно 1 масс. % с газообразным SiCl4, выпаренным путем нагревания, для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки (в пересчете на сухое вещество) от приблизительно 0,1:1 до приблизительно 0,7:1, предпочтительно от приблизительно 0,3:1 до приблизительно 0,6:1, и температуре приблизительно 200-650°С, предпочтительно приблизительно 350-500°С, в течение от приблизительно 10 минут до приблизительно 5 часов, промыванию и фильтрации с получением модифицированного молекулярного сита типа Y.

В третьем аспекте настоящая заявка обеспечивает модифицированное молекулярное сито типа Y, полученное способом получения модифицированного молекулярного сита типа Y согласно настоящей заявке.

В четвертом аспекте настоящая заявка обеспечивает катализатор каталитического крекинга, содержащий приблизительно 10-50 масс. % в пересчете на сухое вещество модифицированного молекулярного сита типа Y согласно настоящей заявке, приблизительно 10-40 масс. % связующего на основе оксида алюминия в пересчете на оксид алюминия и приблизительно 10-80 масс. % в пересчете на сухое вещество глины в пересчете на массу катализатора каталитического крекинга.

В некоторых вариантах осуществления катализатор каталитического крекинга согласно настоящей заявке может также содержать дополнительное молекулярное сито, отличное от модифицированного молекулярного сита типа Y, и дополнительное молекулярное сито может присутствовать в количестве в пересчете на сухое вещество приблизительно 0-40 масс. %, например, приблизительно 0-30 масс. % или приблизительно 1-20 масс. %, в пересчете на массу катализатора. Дополнительное молекулярное сито можно выбирать из различных молекулярных сит, пригодных в катализаторах каталитического крекинга, таких как один или несколько из цеолитов со структурой MFI, бета-цеолита, других цеолитов типа Y и нецеолитных молекулярных сит. Предпочтительно дополнительное молекулярное сито типа Y присутствует в количестве в пересчете на сухое вещество не более чем приблизительно 40 масс. %, например, приблизительно 1-40 масс. % или приблизительно 0-20 масс. %. Дополнительное молекулярное сито типа Y может быть, например, одним или несколькими из REY, REHY, DASY, SOY и PSRY; цеолит со структурой MFI может быть, например, одним или несколькими из HZSM-5, ZRP и ZSP; бета-цеолит может быть, например, Hp-цеолитом; а нецеолитное молекулярное сито может быть, например, одним или несколькими из алюмофосфатных молекулярных сит (А1РО молекулярных сит) и силикоалюмофосфатных молекулярных сит (SAPO молекулярных сит).

В катализаторе каталитического крекинга согласно настоящей заявке модифицированное молекулярное сито типа Y предпочтительно присутствует в количестве в пересчете на сухое вещество приблизительно 15-45 масс. %, например, приблизительно 25-40 масс. %.

В катализаторе каталитического крекинга согласно настоящей заявке связующее на основе оксида алюминия предпочтительно присутствует в количестве приблизительно 20-35 масс. %. Согласно настоящей заявке связующее на основе оксида алюминия может быть одним или несколькими, выбранными из группы, состоящей из различных форм оксида алюминия, гидратированного оксида алюминия и золя алюминия, обычно используемых в катализаторах каталитического крекинга. Например, оно может быть одним или несколькими, выбранными из группы, состоящей из γ-оксида алюминия, η-оксида алюминия, θ-оксида алюминия, χ-оксида алюминия, псевдобемита, бемита, гиббсита, байерита и золя алюминия, предпочтительно псевдобемита и золя алюминия. Например, катализатор каталитического крекинга может содержать приблизительно 2-15 масс. %, предпочтительно приблизительно 3-10 масс. %, золя алюминия в пересчете на оксид алюминия и приблизительно 10-30 масс. %, предпочтительно приблизительно 15-25 масс. %, псевдобемита в пересчете на оксид алюминия.

В катализаторе каталитического крекинга согласно настоящей заявке глину можно выбирать из различных глин, подходящих для использования в качестве компонента в катализаторах каталитического крекинга, которые хорошо известны специалистам в данной области. Например, глина может быть одной или несколькими, выбранными из каолина, гидрированного галлуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректора, сепиолита, аттапульгита, гидроталькита и бентонита. Предпочтительно глина присутствует в катализаторе каталитического крекинга согласно настоящей заявке в количестве в пересчете на сухое вещество приблизительно 20-55 масс. % или приблизительно 30-50 масс. %.

В предпочтительном варианте осуществления катализатор каталитического крекинга согласно настоящей заявке содержит приблизительно 25-40 масс. % в пересчете на сухое вещество модифицированного молекулярного сита типа Y, приблизительно 20-35 масс. % связующего на основе оксида алюминия в пересчете на оксид алюминия и приблизительно 30-50 масс. % в пересчете на сухое вещество глины.

Первый вариант осуществления катализатора каталитического крекинга согласно настоящей заявке

В первом варианте осуществления катализатора каталитического крекинга согласно настоящей заявке модифицирующий металл в модифицированном молекулярном сите представляет собой магний, модифицированное молекулярное сито имеет содержание магния приблизительно 0,5-4,5 масс. % в пересчете на оксид магния, содержание натрия не более чем приблизительно 0,5 масс. % в пересчете на оксид натрия, общий объем пор приблизительно 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, отношение диоксида кремния-оксида алюминия в кристаллической решетке (мольное отношение SiCh/AhCh) приблизительно 7,3-14,0, отношение содержания нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

Предпочтительно модифицированное молекулярное сито типа Y имеет содержание магния приблизительно 0,8-4,5 масс. %, например, приблизительно 0,8-4,3 масс. %, приблизительно 1-4,5 масс. % или приблизительно 1,2-4,3 масс. % в пересчете на оксид магния.

Предпочтительно модифицированное молекулярное сито типа Y имеет содержание натрия приблизительно 0,1-0,5 масс. %, например, приблизительно 0,15-0,5 масс. %, приблизительно 0,2-0,48 масс. %, приблизительно 0,30-0,5 масс. % или приблизительно 0,35-0,48 масс. % в пересчете на оксид натрия.

Предпочтительно модифицированное молекулярное сито типа Y имеет общий объем пор приблизительно 0,35-0,39 мл/г, например, приблизительно 0,355-0,375 мл/г.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%, предпочтительно приблизительно 17-21%.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение диоксида кремния-оксида алюминия в кристаллической решетке (мольное отношение SiO2/Al2O3) приблизительно 8,4-12,6.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19%.

Предпочтительно модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки приблизительно 1040-1080°С, например, приблизительно 1045-1080°С, приблизительно 1041-1055°С, приблизительно 1047-1058°С, приблизительно 1057-1075°С или приблизительно 1047-1065С.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,3-5,0, предпочтительно приблизительно 2,4-4,2, например, приблизительно 2,4-3,5, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

Предпочтительно модифицированное молекулярное сито типа Y имеет постоянную кристаллической решетки приблизительно 2,442-2,452 нм.

Предпочтительно модифицированное молекулярное сито типа Y характеризуется сохранением кристалличности более чем приблизительно 33%, например, приблизительно 33-48%, приблизительно 33-45%, приблизительно 36-40% или приблизительно 39-45%, после состаривания при 800°С под атмосферным давлением в атмосфере 100 об.% пара в течение 17 часов.

Предпочтительно модифицированное молекулярное сито типа Y имеет относительную кристалличность не менее чем приблизительно 58%, например, приблизительно 58-70%, приблизительно 59-68% или приблизительно 59-64%.

Предпочтительно модифицированное молекулярное сито типа Y имеет удельную площадь поверхности приблизительно 620-670 м2/г, например, приблизительно 630-660 м2/г.

Предпочтительно модифицированное молекулярное сито типа Y имеет объем микропор приблизительно 0,25-0,35 мл/г, например, приблизительно 0,26-0,32 мл/г.

Предпочтительно модифицированное молекулярное сито типа Y не имеет пика поглощения при длине волны 285-295 нм в своем спектре поглощения УФ-видимого света.

Предпочтительно модифицированное молекулярное сито типа Y имеет энергию связи электрона Ols не более чем приблизительно 532,55 эВ, например, приблизительно 532,39-532,52 эВ.

Второй вариант осуществления катализатора каталитического крекинга согласно настоящей заявке

Во втором варианте осуществления катализатора каталитического крекинга согласно настоящей заявке модифицирующий металл в модифицированном молекулярном сите представляет собой кальций, модифицированное молекулярное сито типа Y имеет содержание кальция приблизительно 0,7-6,3 масс. % в пересчете на оксид кальция, содержание натрия не более чем приблизительно 0,5 масс. % в пересчете на оксид натрия, общий объем пор приблизительно 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, отношение диоксида кремния-оксида алюминия в кристаллической решетке (мольное отношение SiO2/Al2O3) приблизительно 7,3-14,0, отношение содержания нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

Предпочтительно модифицированное молекулярное сито типа Y имеет содержание кальция приблизительно 0,9-5,9 масс. %, например, приблизительно 1,5-6,0 масс. % или приблизительно 0,7-4,3 масс. %, в пересчете на оксид кальция.

Предпочтительно модифицированное молекулярное сито типа Y имеет содержание натрия приблизительно 0,1-0,5 масс. %, например, приблизительно 0,15-0,5 масс. %, приблизительно 0,20-0,5 масс. % или приблизительно 0,3-0,46 масс. %, в пересчете на оксид натрия.

Предпочтительно модифицированное молекулярное сито типа Y имеет общий объем пор приблизительно 0,35-0,39 мл/г, например, приблизительно 0,35-0,375 мл/г.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2,0-100 нм к общему объему пор приблизительно 15-21%, например, приблизительно 17-21%.

Предпочтительно модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки приблизительно 1040-1080°С или приблизительно 1041-1055°С.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,3-5,0, предпочтительно приблизительно 2,4-4,2, например, приблизительно 2,4-3,5, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

Предпочтительно модифицированное молекулярное сито типа Y имеет постоянную кристаллической решетки приблизительно 2,442-2,452 нм.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение диоксида кремния-оксида алюминия в кристаллической решетке (мольное отношение SiO2/Al2O3) приблизительно 8,0-12,6 или приблизительно 8,1-12.

Предпочтительно модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19%.

Предпочтительно модифицированное молекулярное сито типа Y характеризуется сохранением кристалличности более чем приблизительно 33%, например, приблизительно 36-40%, приблизительно 39-45% или приблизительно 35-45%, после состаривания при 800°С под атмосферным давлением в атмосфере 100 об.% пара в течение 17 часов.

Предпочтительно модифицированное молекулярное сито типа Y имеет относительную кристалличность не менее чем приблизительно 58%, например приблизительно 58-75%, приблизительно 58-68%, приблизительно 59-70% или приблизительно 59-63%.

Предпочтительно модифицированное молекулярное сито типа Y имеет удельную площадь поверхности приблизительно 620-670 м2/г, например, приблизительно 630-660 м2/г.

Предпочтительно модифицированное молекулярное сито типа Y имеет объем микропор приблизительно 0,25-0,35 мл/г, например, приблизительно 0,26-0,32 мл/г.

В пятом аспекте настоящая заявка обеспечивает способ получения катализатора каталитического крекинга, предусматривающий стадии: обеспечения модифицированного молекулярного сита типа Y согласно настоящей заявке, образования суспензии, содержащей модифицированное молекулярное сито типа Y, связующее на основе оксида алюминия, глину и воду, и сушки распылением.

В шестом аспекте настоящая заявка обеспечивает применение модифицированного молекулярного сита типа Y согласно настоящей заявке в каталитическом крекинге углеводородных масел, предусматривающее контакт углеводородного масла с катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y настоящей заявки.

В седьмом аспекте настоящая заявка обеспечивает процесс каталитического крекинга, предусматривающий стадию контакта сырьевой тяжелой нефти с катализатором каталитического крекинга настоящей заявки для реакции при условиях для крекинга тяжелой нефти в псевдоожиженном слое катализатора.

В процессе каталитического крекинга настоящей заявки тяжелая нефть может быть любым сырьевым тяжелым углеводородным маслом, известным в данной области, таким как одно или несколько из вакуумного газойля, мазута, гудрона и тяжелого деасфальтированного масла.

В процессе каталитического крекинга настоящей заявки условия реакции для крекинга тяжелой нефти в псевдоожиженном слое катализатора могут быть такими, которые обычно используются в данной области, и могут, например, включать: температуру реакции приблизительно 480-530°С, время реакции приблизительно 1-10 секунд и массовое отношение катализатора к нефти от приблизительно 3:1 до приблизительно 20:1.

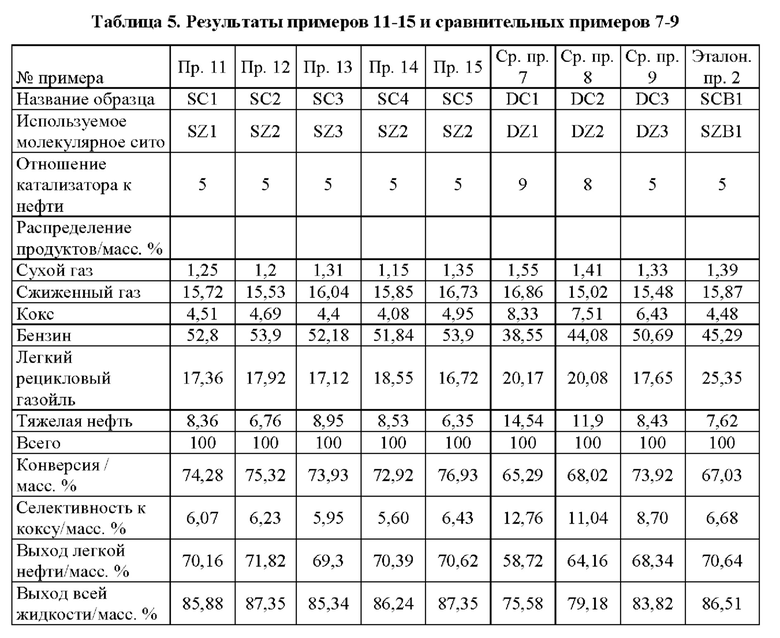

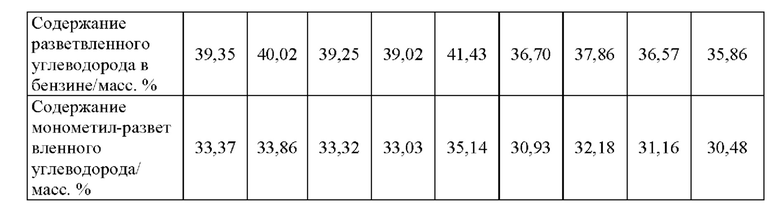

Процесс каталитического крекинга настоящей заявки имеет высокую производительность в отношении переработки тяжелой нефти и может обеспечивать высокий выход сжиженного газа, легкой нефти, общего количества жидкости и бензина, высокое содержание диметил-разветвленных углеводородов, высокое отношение содержания диметил-разветвленных углеводородов к содержанию монометил-разветвленных углеводородов в полученном бензине и высокую селективность к коксу.

В некоторых предпочтительных вариантах осуществления настоящая заявка обеспечивает следующие технические решения.

А1. Модифицированное молекулярное сито типа Y, имеющее содержание модифицирующего металла приблизительно 0,5-6,3 масс. % в пересчете на оксид модифицирующего металла и содержание натрия не более чем приблизительно 0,5 масс. %, предпочтительно приблизительно 0,1-0,5 масс. %, в пересчете на оксид натрия в пересчете на сухое вещество и на основе массы указанного модифицированного молекулярного сита типа Y, причем указанный модифицирующий металл является магнием и/или кальцием; отношение нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, общий объем пор приблизительно 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С, предпочтительно у модифицированного молекулярного сита типа Y нет пика поглощения при длине волны 285-295 нм в его спектре поглощения УФ-видимого света.

А2. Модифицированное молекулярное сито типа Y по п. А1, имеющее отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%, предпочтительно приблизительно 17-21%.

A3. Модифицированное молекулярное сито типа Y по пп. А1 или А2, имеющее отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19% и отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 7,3-14, рассчитанное как мольное отношение Si02/Al203.

А4. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, имеющее температуру разрушения кристаллической решетки приблизительно 1040-1080°С, например, приблизительно 1045-1080°С.

А5. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, имеющее отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,3-5,0, предпочтительно приблизительно 2,4-4,2, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

А6. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, причем модифицированное молекулярное сито типа Y характеризуется сохранением относительной кристалличности приблизительно 33% или более, например, приблизительно 33-45%, после состаривания при 800°С под атмосферным давлением в атмосфере 100% пара в течение 17 часов.

А7. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, имеющее относительную кристалличность приблизительно 58-75%, например, приблизительно 58-70%.

А8. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, в котором модифицирующий металл представляет собой магний, и модифицированное молекулярное сито типа Y имеет содержание магния приблизительно 0,5-4,5 масс. %, например, приблизительно 0,6-4,3 масс. %, в пересчете на оксид магния, содержание натрия приблизительно 0,2-0,5 масс. % в пересчете на оксид натрия, постоянную кристаллической решетки приблизительно 2,442-2,452 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке, рассчитанное как мольное отношение SiO2/Al2O3, приблизительно 8,4-12,6; или

модифицирующий металл представляет собой кальций, и модифицированное молекулярное сито типа Y имеет содержание кальция приблизительно 0,7-6,3 масс. %, предпочтительно приблизительно 0,9-5,9 масс. %, например, приблизительно 1,5-6 масс. %, в пересчете на оксид кальция, содержание натрия не более чем приблизительно 0,5 масс. %, предпочтительно приблизительно 0,2-0,5 масс. %, в пересчете на оксид натрия, постоянную кристаллической решетки приблизительно 2,442-2,452 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке, рассчитанное как мольное отношение SiO2/Al2O3, приблизительно 8,0-12,6.

А9. Модифицированное молекулярное сито типа Y по любому из предшествующих пунктов, причем модифицированное молекулярное сито типа Y имеет энергию связи электрона Ols не более чем приблизительно 532,55 эВ, например, приблизительно 532,39-532,52 эВ.

А10. Способ получения модифицированного молекулярного сита типа Y, предусматривающий стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния и/или растворимой соли кальция для реакции ионного обмена с получением молекулярного сита типа Y, содержащего магний и/или кальций, со сниженным содержанием натрия;

(2) подвергания молекулярного сита типа Y, полученного на стадии (1), обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов и необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки; и

(3) контакта молекулярного сита типа Y, полученного на стадии (2), с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество от приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов с получением модифицированного молекулярного сита типа Y.

A11. Способ по п. А10, в котором молекулярное сито типа Y, полученное на стадии (1), имеет постоянную кристаллической решетки приблизительно 2,465-2,472 нм и содержание натрия не более чем приблизительно 8,8 масс. % в пересчете на оксид натрия.

А12. Способ по пп. А10 или A11, в котором молекулярное сито типа Y, полученное на стадии (1), имеет содержание магния в пересчете на MgO приблизительно 0,5-7,0 масс. %, содержание натрия в пересчете на оксид натрия приблизительно 4-8,8 масс. %, например, приблизительно 5,5-8,5 масс. %, и постоянную кристаллической решетки приблизительно 2,465-2,472 нм; или

молекулярное сито типа Y, полученное на стадии (1), имеет содержание кальция в пересчете на СаО приблизительно 0,8-10 масс. %, содержание натрия приблизительно 4-8,8 масс. %, например, приблизительно 5-7,5 масс. %, в пересчете на оксид натрия и постоянную кристаллической решетки приблизительно 2,465-2,472 нм.

А13. Способ по любому из пп. А10-А12, в котором на стадии (1) молекулярное сито типа NaY, растворимую соль магния и/или соль кальция и воду смешивают с массовым отношением молекулярное сито NaY: растворимая соль магния и/или соль кальция: H2O приблизительно 1:0,005-0,28:5-15 для ионного обмена.

А14. Способ по любому из пп. А11-А13, в котором на стадии (1) молекулярное сито типа NaY смешивают с водой, а затем растворимую соль магния, растворимую соль кальция, раствор растворимой соли кальция и/или раствор растворимой соли магния добавляют при перемешивании для выполнения реакции ионного обмена;

условия для реакции ионного обмена включают: температуру обмена приблизительно 15-95°С и время обмена приблизительно 30-120 минут;

предпочтительно растворимая соль магния представляет собой хлорид магния и/или нитрат магния, и/или

предпочтительно растворимая соль кальция представляет собой хлорид кальция и/или нитрат кальция.

А15. Способ по любому из пп. А10-А14, в котором на стадии (2) температура обжига составляет приблизительно 380-470°С, атмосфера обжига представляет атмосферу приблизительно 40-80% пара, а время обжига составляет приблизительно 5-6 часов.

А16. Способ по любому из пп. А10-А15, в котором молекулярное сито типа Y с уменьшенной постоянной кристаллической решетки, полученное на стадии (2), имеет постоянную кристаллической решетки приблизительно 2,450-2,462 нм и содержание воды не более чем приблизительно 1 масс. %.

А17. Способ по любому из пп. А10-А16, в котором стадия (3) дополнительно предусматривает промывание полученного модифицированного молекулярного сита типа Y водой при условиях промывания, которые включают: отношение молекулярное сито: ШО приблизительно 1:5-20, рН приблизительно 2,5-5,0 и температуру промывания приблизительно 30-60°С.

А18. Модифицированное молекулярное сито типа Y, полученное способом по любому из пп. А10-А17.

А19. Катализатор каталитического крекинга, содержащий приблизительно 10-50 масс. % в пересчете на сухое вещество модифицированного молекулярного сита типа Y, приблизительно 10-40 масс. % в пересчете на оксид алюминия связующего на основе оксида алюминия и приблизительно 10-80 масс. % в пересчете на сухое вещество глины; причем модифицированное молекулярное сито типа Y представляет собой модифицированное молекулярное сито типа Y по любому из пп. А1-А9 и А18.

А20. Применение модифицированного молекулярного сита типа Y по любому из пп. А1-А9 и А18 в каталитическом крекинге углеводородных масел, предусматривающее стадию контакта углеводородного масла с катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y по любому из пп. А1-А9 и А18.

В1. Модифицированное молекулярное сито типа Y, имеющее содержание оксида магния приблизительно 0,5-4,5 масс. %, содержание оксида натрия приблизительно 0,1-0,5 масс. %, общий объем пор 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, отношение содержания нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С; причем у молекулярного сита нет пика поглощения при длине волны 285-295 нм в его спектре поглощения УФ-видимого света, полученном посредством анализа УФ-видимого спектра.

В2. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%.

В3. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y имеет отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19% и отношение диоксида кремния-оксида алюминия в скелете приблизительно 7,3-14, рассчитанное как мольное отношение SiO2/Al2O3.

В4. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки приблизительно 1045-1080°С.

В5. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y имеет отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,4-4,2, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

В6. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y характеризуется сохранением относительной кристалличности приблизительно 33% или более, например, приблизительно 33-45%, после состаривания при 800°С под атмосферным давлением в атмосфере 100% пара в течение 17 часов.

В7. Модифицированное молекулярное сито типа Y по п. В1, причем модифицированное молекулярное сито типа Y имеет относительную кристалличность приблизительно 58-70%.

В8. Модифицированное молекулярное сито типа Y по любому из пп. В1-В7, причем модифицированное молекулярное сито типа Y имеет содержание оксида магния приблизительно 0,6-4,3 масс. %, содержание оксида натрия приблизительно 0,2-0,5 масс. %, постоянную кристаллической решетки приблизительно 2,442-2,450 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 8,4-12,6.

В9. Способ получения модифицированного молекулярного сита типа Y, предусматривающий стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния для реакции ионного обмена, фильтрации, промывания и необязательно сушки с получением содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия;

(2) подвергания вышеуказанного содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов, необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки; и

(3) контакта молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов, промывания и фильтрации с получением модифицированного молекулярного сита типа Y.

В10. Способ по п. В9, в котором содержащее магний молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия, полученное на стадии (1), имеет постоянную кристаллической решетки приблизительно 2,465-2,472 нм и содержание оксида натрия не более чем 8,8 масс. %.

В11. Способ по п. В9, в котором на стадии (1) содержащее магний молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия имеет содержание магния приблизительно 0,6-5,5 масс. % в пересчете на MgO, содержание оксида натрия приблизительно 4-8,8 масс. %, например, приблизительно 5,5-8,5 масс. %, и постоянную кристаллической решетки приблизительно 2,465-2,472 нм.

В12. Способ по п. В9, в котором стадию (1) контакта молекулярного сита типа NaY с раствором растворимой соли магния для реакции ионного обмена проводят путем смешивания молекулярного сита типа NaY, растворимой соли магния и воды при массовом отношении молекулярное сито типа NaY: растворимая соль магния: ШО приблизительно 1:0,005-0,19:5-15 и перемешивания.

В13. Способ по п. В10 или В12, в котором стадия (1) контакта молекулярного сита типа NaY с раствором растворимых солей магния для реакции ионного обмена предусматривает: смешивание молекулярного сита типа NaY с водой, добавление соли магния и/или раствора соли магния при перемешивании для реакции ионного обмена, фильтрацию и промывание; условия для реакции ионного обмена включают: температуру обмена приблизительно 15-95°С и время обмена приблизительно 30-120 минут, причем раствор растворимой соли магния представляет водный раствор растворимой соли магния; и растворимая соль магния предпочтительно представляет собой хлорид магния и/или нитрат магния.

В14. Способ по п. В9, в котором на стадии (2) температура обжига составляет приблизительно 380-460°С, атмосфера обжига представляет атмосферу приблизительно 40-80% пара, а время обжига составляет приблизительно 5-6 часов.

В15. Способ по п. В9, в котором молекулярное сито типа Y с уменьшенной постоянной кристаллической решетки, полученное на стадии (2), имеет постоянную кристаллической решетки приблизительно 2,450-2,462 нм и содержание воды не более чем приблизительно 1 масс. %.

В16. Способ по п. В9, в котором промывание стадии (3) проводят путем промывания водой при условиях, включающих отношение молекулярное сито: ШО приблизительно 1:6-15, рН приблизительно 2,5-5,0 и температуру промывания приблизительно 30-60°С.

С1. Катализатор каталитического крекинга, содержащий 10-50 масс. % в пересчете на сухое вещество модифицированного молекулярного сита типа Y, 10-40 масс. % связующего на основе оксида алюминия в пересчете на оксид алюминия и 10-80 масс. % в пересчете на сухое вещество глины; причем модифицированное молекулярное сито типа Y имеет содержание оксида магния приблизительно 0,5-4,5 масс. %, содержание оксида натрия приблизительно 0,1-0,5 масс. %, общий объем пор 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, отношение содержания нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношение кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С; причем у молекулярного сита нет пика поглощения при длине волны 285-295 нм в его спектре поглощения УФ-видимого света, полученном посредством анализа УФ-видимого спектра.

С2. Катализатор каталитического крекинга по п. С1, в котором модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%, отношение содержания нерешеточного алюминия к общему содержанию алюминия приблизительно 13-19%, отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 7,3-14, что рассчитано как мольное отношение SiO2/Al2O3, температуру разрушения кристаллической решетки 1045-1080°С и отношение кислоты В к кислоте L в общем содержании кислот приблизительно 2,4-4,2, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

С3. Катализатор каталитического крекинга по п. С1, в котором модифицированное молекулярное сито типа Y характеризуется сохранением относительной кристалличности приблизительно 33% или более, например, приблизительно 33-45%, после сильного состаривания при 800°С под атмосферным давлением в атмосфере 100% пара в течение 17 часов.

С4. Катализатор каталитического крекинга по п. С1, в котором модифицированное молекулярное сито типа Y имеет относительную кристалличность приблизительно 58-70%.

С5. Катализатор каталитического крекинга по любому из пп. С1-С4, в котором модифицированное молекулярное сито типа Y имеет содержание оксида магния приблизительно 0,6-4,3 масс. %, содержание оксида натрия приблизительно 0,2-0,5 масс. %, постоянную кристаллической решетки приблизительно 2,442-2,450 нм и отношение диоксида кремния-оксида алюминия в кристаллической решетке приблизительно 8,4-12,6.

С6. Способ получения катализатора каталитического крекинга, предусматривающий стадии получения модифицированного молекулярного сита типа Y, образования суспензии, содержащей модифицированное молекулярное сито типа Y, связующее на основе оксида алюминия, глину и воду, и сушки распылением, причем модифицированное молекулярное сито типа Y получают способом, предусматривающим стадии:

(1) контакта молекулярного сита типа NaY с раствором растворимой соли магния для реакции ионного обмена, фильтрации, промывания и необязательно сушки с получением содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия;

(2) подвергания вышеуказанного содержащего магний молекулярного сита типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия обжигу при температуре приблизительно 350-480°С в атмосфере приблизительно 30-90 об.% пара в течение приблизительно 4,5-7 часов, необязательно сушке с получением молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки;

(3) контакта молекулярного сита типа Y с уменьшенной постоянной кристаллической решетки с газообразным тетрахлоридом кремния для реакции при массовом отношении SiCl4 к молекулярному ситу типа Y с уменьшенной постоянной кристаллической решетки в пересчете на сухое вещество от приблизительно 0,1:1 до приблизительно 0,7:1 и температуре реакции приблизительно 200-650°С в течение времени реакции от приблизительно 10 минут до приблизительно 5 часов, промывания и фильтрации с получением модифицированного молекулярного сита типа Y.

С7. Способ по п. С6, в котором содержащее магний молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия, полученное на стадии (1), имеет постоянную кристаллической решетки приблизительно 2,465-2,472 нм и содержание оксида натрия не более чем 8,8 масс. %; молекулярное сито типа Y с уменьшенной постоянной кристаллической решетки, полученное на стадии (2), имеет постоянную кристаллической решетки приблизительно 2,450-2,462 нм и содержание воды не более чем приблизительно 1 масс. %.

С8. Способ по п. С7, в котором на стадии (1) содержащее магний молекулярное сито типа Y с нормальной постоянной кристаллической решетки и сниженным содержанием оксида натрия имеет содержание магния приблизительно 0,6-5,5 масс. % в пересчете на MgO, содержание оксида натрия приблизительно 4-8,8 масс. %, например, приблизительно 5,5-8,5 масс. %, и постоянную кристаллической решетки приблизительно 2,465-2,472 нм.

С9. Способ по п. С6, в котором стадию (1) контакта молекулярного сита типа NaY с раствором растворимых солей магния для реакции ионного обмена проводят путем смешивания молекулярного сита типа NaY, растворимой соли магния и воды при массовом отношении молекулярное сито типа NaY: растворимая соль магния: ШО приблизительно 1:0,005-0,19:5-15 и перемешивания.

С10. Способ по пп. С6 или С9, в котором стадия (1) контакта молекулярного сита типа NaY с раствором растворимых солей магния для реакции ионного обмена предусматривает: смешивание молекулярного сита типа NaY с водой, добавление растворимой соли магния и/или раствора растворимой соли магния при перемешивании для проведения реакции ионного обмена, фильтрацию и промывание; условия для реакции ионного обмена включают: температуру обмена приблизительно 15-95°С и время обмена приблизительно 30-120 минут, причем растворимая соль магния предпочтительно представляет собой хлорид магния и/или нитрат магния.

С11. Способ по п. С6, в котором на стадии (2) температура обжига составляет приблизительно 380-460°С, атмосфера обжига представляет атмосферу приблизительно 40-80% пара, а время обжига составляет приблизительно 5-6 часов.

С12. Способ по п. С6, в котором промывание стадии (3) проводят путем промывания водой при условиях, включающих отношение молекулярное сито: ШО приблизительно 1:6-15, рН приблизительно 2,5-5,0 и температуру промывания приблизительно 30-60°С.

С13. Способ каталитического крекинга, предусматривающий стадию контакта тяжелой нефти с катализатором каталитического крекинга при условиях FCC, причем катализатор каталитического крекинга представляет собой катализатор каталитического крекинга по любому из пп. С1-С5; и условия FCC включают, например: температуру реакции приблизительно 480-530°С, время реакции 1-10 секунд, массовое отношение катализатора к нефти 3-20:1.

D1. Модифицированное молекулярное сито типа Y, имеющее содержание оксида кальция приблизительно 0,7-6,3 масс. %, содержание оксида натрия приблизительно 0,1-0,5 масс. %, общий объем пор 0,33-0,39 мл/г, отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 10-25%, постоянную кристаллической решетки приблизительно 2,440-2,455 нм, отношение содержания нерешеточного алюминия к общему содержанию алюминия не более чем приблизительно 20%, температуру разрушения кристаллической решетки не ниже чем приблизительно 1040°С и отношением кислоты В к кислоте L в общем содержании кислот не менее чем приблизительно 2,30, что определено при помощи инфракрасной спектроскопии адсорбированного пиридина при 200°С.

D2. Модифицированное молекулярное сито типа Y по п. D1, причем модифицированное молекулярное сито типа Y имеет отношение объема вторичных пор с размером пор 2-100 нм к общему объему пор приблизительно 15-21%.

D3. Модифицированное молекулярное сито типа Y по п. D1, причем модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки приблизительно 1040-1080°С, например, 1040-1055°С.