Изобретение относится к способу изготовления плоской шайбы, применяемой в резьбовых соединениях в различных отраслях, таких как, машиностроение, судостроение, строительстве, бытовой технике и т.д. в резьбовых соединениях без специальных требований, относящихся к повышенной нагрузочной способности.

Известен способ изготовления плоской шайбы для резьбового соединения, заключающийся в механической обработке заготовки, отличающийся тем, что рабочую поверхность шайбы, контактирующую с болтом или гайкой, формируют в виде участка симметричной криволинейной выпуклой поверхности с вершиной на оси шайбы, например, в виде усеченного конуса, в дальнейшем эту поверхность пластически деформируют путем осадки между жесткими плоскими параллельными поверхностями, например, пресса, затем калибруют механической обработкой до необходимых размеров и шероховатости (RU №2 223 837, МПК B21D 53/20, B21K 1/56, опубл. 20.02.2001).

Недостатком известного технического решения является сложность изготовления готовой шайбы т.к. при данном способе предполагается использование разнородных технологических операций, таких как пластическая деформация и механическая обработка детали. Также механическая обработка детали подразумевает удаление слоя материала, что увеличивает металлоемкость производства шайбы.

Известен способ изготовления двухэлементного крепежного элемента, включающего фиксирующую шайбу для состоящей из двух частей фланцевой гайки, применяемого в транспортном средстве, с использованием при изготовлении метод холодной штамповки, а также включающего разрезание металлического пластикового материала, полученного путем намотки, в форме диска, пригодного для обработки, с использованием штамповочного станка, такого как пресс (S10); операцию ковки (S20); процесс отжига (S30), чтобы привести его в состояние в процессе вторичной ковки (прецизионной обработки), при этом первое обрабатываемое изделие после обработки отжигом растрескивается; предотвращение прилипания к форме и одновременно очистка и сглаживание шероховатой от ковки поверхности первичного обрабатываемого изделия для процесса смазки (bonderube) (S40); используя форму с канавками в форме готового изделия на смазанном продукте первичной обработки, выполняется вторая операция ковки (S50); снимается внутреннее напряжение продукта вторичной обработки, возникающее в результате операции вторичной ковки, и, если поверхность твердая, то производится операция термообработки QT (S60), состоящая из процесса закалки и отпуска после закалки, так что внутренняя часть становится мягкой и имеет отличные механические свойства; производственный процесс завершается этапом (S70) нанесения пленки для предотвращения окисления и коррозии на продукт после завершения операции термообработки QT. Здесь холодная ковка используется для первой и второй операций ковки на этапах S20 и S50. Холодная ковка начинает рекристаллизацию материала. После нагрева ниже температуры рекристаллизации его укладывают в форму, выгравированную по форме, подходящей для каждой стадии, и проковывают методом холодной штамповки шероховатости (KR10-0513506, МПК B21D-053/20, опубл. 10.03.2005).

Недостатком аналога является то, что он относится к изготовлению конкретной узкоспециализированного продукта, а именно к двухсоставной колесной гайки для тяжелонагруженного автомобильного транспорта, в связи с чему к изделию установлены специальные характеристики по механическим свойствам материала и готового изделию, также подразумевает гальванического покрытия на изделия. Это обуславливает сложную многоступенчатую технологию изготовления двухсоставного элемента, что нецелесообразным (дорошо, сложно, трудоемко) при изготовления шайбы для применения в простых резьбовых соединений без специальных эксплуатационных требований.

Известен способ для изготовления плоской шайбы кольцеобразного корпуса пластины, имеющей отверстие, перфорированное в центральной ее части, путем прессования заготовки, которая представляет собой металлический пластинчатый материал, поставляемый и перемещаемый между верхней формой и нижней формой, шайба способ изготовления, включающий: а) этап подачи заготовки между верхней и нижней формами с использованием подвижного средства; b) предварительный этап обработки отверстий при пробивке заготовки путем прессования движением верхней формы вниз для обработки предварительного отверстия; (C) этап перемещения заготовки, завершенной предварительной обработкой отверстий в направлении подачи, Этап сплющивания выполнения сплющивающей машины для вытягивания плоскостности обеих боковых поверхностей вверх и вниз на периферию предварительного отверстия, обработанного в заготовке путем прессования заготовки путем прессования движением вниз верхней формы; (D) Перемещение заготовки, законченной плоской многоступенчатой, в направлении подачи, а затем удар по заготовке в состоянии, в котором плоская многоступенчатая уплотняется к периферии предварительного отверстия путем прессования движением вниз верхней формы, и пробивная стадия формирования внутреннего диаметра с использованием предварительного отверстия и штамповка, имеющая наружный диаметр для завершения плоской шайбы, имеющей плоскостность с обеих сторон, при этом этапы (b)-(D) выполняются с использованием пресс-формы для изготовления шайбы по.1 (KR10-1841150 B1, МПК B21D 003/10, B21D 028/34 B21D 037/08, B21D-053/20, опубл. 22.03.2018).

Недостатком аналога является низкая технологичность, что вызвано высоким расход материала на изготовление шайбы т.к. в отходы уходит как металл остающийся при пробивке отверстия шайбы так и металл листа, остающийся в промежутках между выбитыми шайбами; большим количеством операций, что усложняет производственный цикл, причем для достижения выхода качественного готового продукта требуется дополнительная механическая обработка.

Наиболее близким техническим решением является способ изготовления металлических шайб путем рубки проволочной спирали на отдельные разъемные кольца, отличающийся тем, что, с целью получения плоских шайб с одновременной заваркой разъема колец, отрубленное кольцо зажимают между двумя пуансонами и приводят их во вращение в противоположных направлениях, нагревают кольцо воздействием сил трения пуансонов о поверхность кольца и при дальнейшем осевом перемещении пуансонов кольцо сплющивают и заваривают разъем (SU 371044 А1, МПК B23K 28/00, B21F 37/04, опубл. 22.02.1973).

Недостатком наиболее близкого технического решения является низкая технологичность способа, вызванная тем, что нагрев заготовки осуществляется пуансонами, что приводит к длительности процесса изготовления, быстрому износу технологического оборудования, а также процесс усложнен операцией заваривания разъема, что обуславливает необходимость применения дополнительных ресурсов и необходимость дополнительных энергозатрат.

Технической проблемой, решаемой заявляемым изобретением, является создание более технологичного способа изготовления шайбы, более простого и менее трудозатратного при производстве, а также менее материалоемкого с точки зрения ресурсов.

Технический результат заявляемой изобретения заключается в создание более технологичного способа изготовления плоской шайбы.

Указанный технический результат достигается тем, что способ изготовления шайб включает осадку заготовки до заданной толщины H шайбы и длины D и последующую пробивку в заготовке отверстия, согласно изобретению заготовку предварительно нагревают до температуры выше температуры аустенизации, в нагретой заготовке с одной или с двух сторон формируют предварительное углубление длиной d, составляющей 0,7-1,3 от длины D0 отверстия шайбы, и глубиной h, составляющей 0,05-0,7 от толщины H шайбы, при этом формирование упомянутого углубления осуществляют одновременно с осадкой заготовки.

Заготовка может быть выполнена из металлический материала.

В частности, заготовка из стали.

В частности, заготовка из легированной стали.

В частности, заготовка низколегированной стали.

В частности, заготовка подвергалась закалке.

В частности, заготовка имеет цилиндрообразную форму.

В частности, заготовка имеет конусообразную форму.

В частности, заготовка имеет форму призмы.

В частности, заготовка сферической формы.

Заготовка может быть взята для изготовления одной шайбы.

Заготовка может быть взята для изготовления более чем одной шайбы.

В частности, отрезка мерной заготовки для изготовления одной шайбы, если взята заготовка для изготовления более чем одной шайбы, произведена после нагрева первоначально взятой заготовки.

Подача заготовки между операциями может быть осуществлена с использованием подвижного средства.

В частности, заготовку предварительно нагревают выше температуры аустенизации, находящуюся в диапазоне 1100-1300°С.

Заготовка при изготовлении находится в матрице по форме соответствующей форме готовой шайбы для возможности формирования необходимой для нее формы.

Заготовка, находящаяся в матрице, с каждой торцевой стороны зажимается пуансоном.

Форма пуансона соответствует форме готовой шайбы для возможности формирования необходимой для нее формы.

При осадке заготовки могут двигаться оба пуансона навстречу друг к другу, сдавливая заготовку и формируя форму шайбы.

При осадке заготовки может двигаться один пуансон навстречу другому, сдавливая заготовку и формируя форму шайбы.

Предварительное углубление в заготовке формируют для последующего пробивания/прошивки отверстия, при снижении нагрузки на оборудование, более качественной прошивки отверстия и уменьшение отходов после данной операции.

Предварительное углубление в заготовке может формировать с фаской.

В частности, фаска выполнена на угол α, находящийся в диапазоне 1…89 градусов.

Отверстие пробивается с окончательным формированием краевых контуров диаметра отверстия методом горячей высадки.

После нагрева до температуры аустенизации заготовку могут предварительно осаживать.

В частности, после нагрева до температуры аустенизации заготовку предварительно осаживают до толщины h0.

В частности, толщина h0 составляет от 0,7 до 1,5 толщины H шайбы.

В частности, готовое изделие - шайба имеет округлую форму, в том числе овальную.

В частности, готовое изделие - шайба имеет форму, приближенную к прямоугольной (включая квадратную).

В частности, готовое изделие - шайба имеет сложную форму.

В частности, готовое изделие - шайба имеет плоскую форму.

В частности, готовое изделие - шайба имеет выпуклую форму.

В частности, готовое изделие - шайба имеет ребра жесткости.

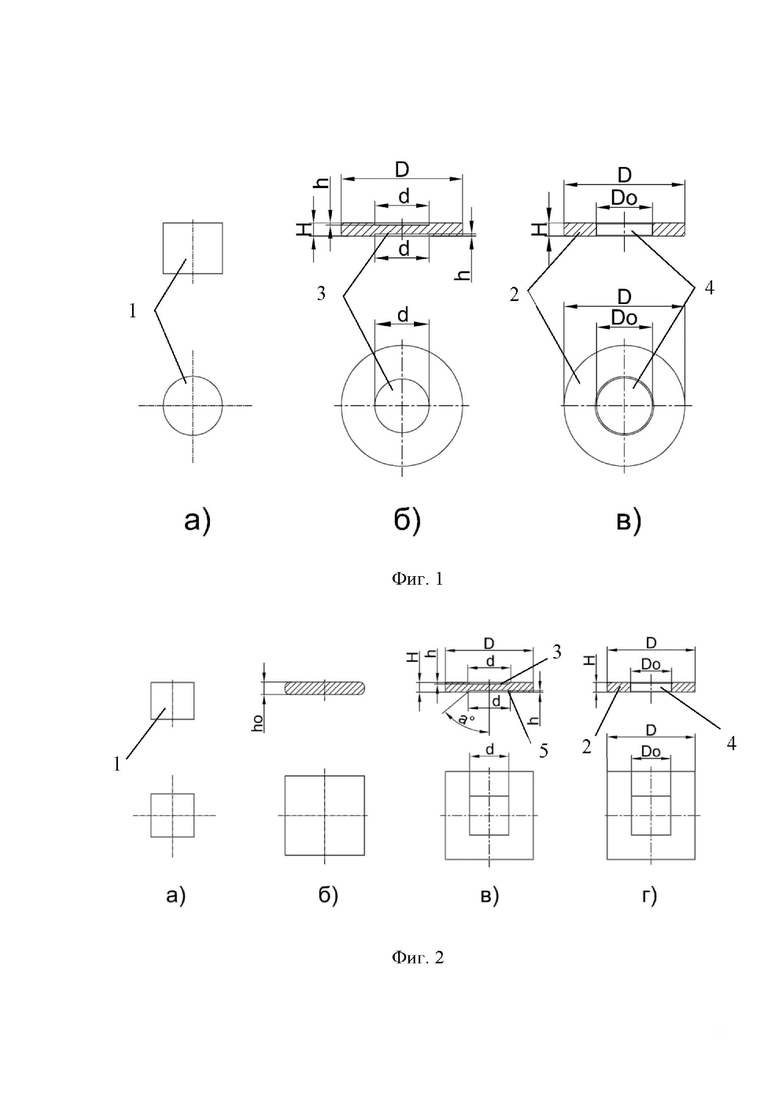

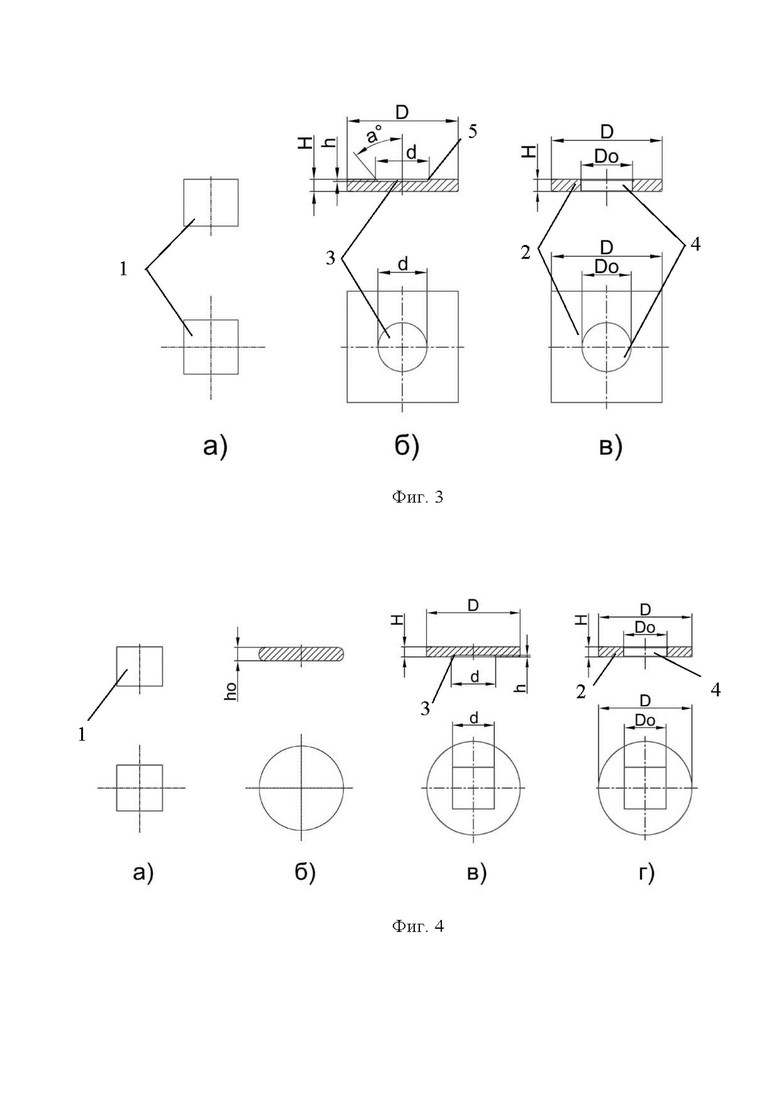

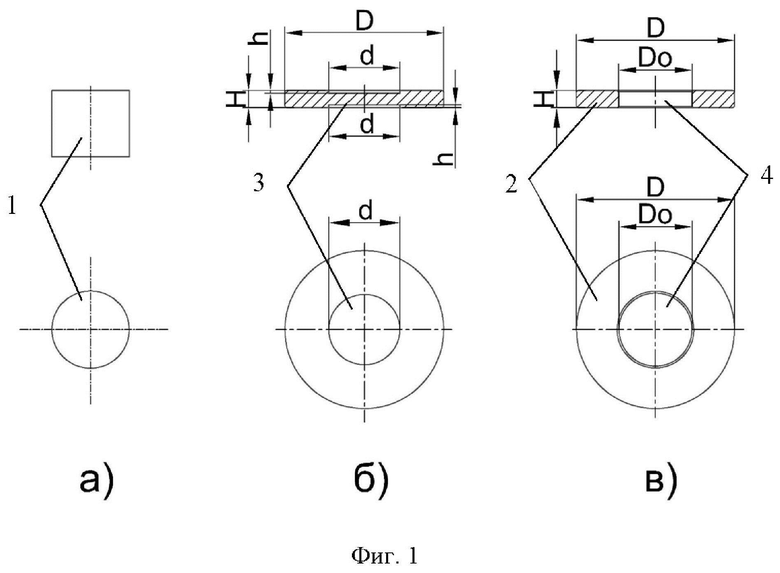

Предложенное изобретение иллюстрируется чертежами.

На фиг. 1, 2, 3, 4 - представлены схема изготовления шайбы.

На фиг. 1 (а), б), в)) - представлена схема изготовления округлой (овальной) шайбы с округлым (овальным) отверстием из цилиндрообразной заготовки без предварительной осадки с углублениями с двух торцевых сторон;

На фиг. 2 (а), б), в), г)) - представлена схема изготовления прямоугольной (квадратной) шайбы с прямоугольным (квадратным) отверстием из заготовки призматической формы с предварительной осадкой, с углублениями с двух торцевых сторон и фасками;

На фиг. 3 (а), б), в)) - представлена схема изготовления прямоугольной (квадратной) шайбы с округлым (овальным) отверстием из заготовки призматической формы без предварительной осадки, с углублением с одной торцевой стороны и фасками;

На фиг. 4 (а), б), в), г)) - представлена схема изготовления округлой (овальной) шайбы с прямоугольным (квадратным) отверстием из цилиндрообразной заготовки с предварительной осадкой, с углублениями с одной торцевой стороны.

На фигурах обозначено: 1 - заготовка; 2 - шайба; 3 - углубление; 4 - отверстие; 5 - фаска.

Способ изготовления шайб включает предварительный нагрев заготовки 1 до температуры выше температуры аустенизации, после чего формируют предварительное углубление 3 в заготовке длиной d и глубиной h, одновременно с этим производят осадку заготовки 1 до заданной толщины H и длины D шайбы 2, при этом формируют краевой контур шайбы 2 и торцевые грани, ориентированные параллельно друг другу; затем пробивают отверстие 4 с окончательным формированием краевых контуров отверстия и шайбы.

Для изготовления применяется заготовка преимущественно из металлического материала, которая может быть, например, цилиндрообразной формы, в форме призмы, хотя могут быть применены заготовки отличной формы, например, конусообразной сферической и т.д. Нагрев заготовки производится до температуры выше температуры аустенизации, которая может находиться в диапазоне, например, 1100-1300°С. Это вызвано тем, что температуры ниже будет недостаточно для производственного цикла для наиболее полного заполнения формы и придания шайбе необходимых форм, а при температуре выше материал заготовки будет слишком жидкий, что приведет к невозможности задания ей необходимых форм из-за повышенной растекаемости материала заготовки. При этом, применяя различные марки металла рабочий диапазон температур будет разниться. Первоначальная заготовка может быть достаточно длинной, а материала в ней много для изготовления одной шайбы, в этом случае после нагрева производят отрезку заготовки нужного размера.

После нагрева формируют предварительное углубление в заготовке длиной d и глубиной h, что необходимо для последующего пробивания/прошивки отверстия шайбы.

Углубления на торцевых гранях шайбы позволяют, как уменьшить количество металла, расходуемого при прошивке отверстия шайбы и идущего в отход, так и снизить нагрузки на технологический инструмент при последующей операции пробивки отверстия, что связано с тем, что высота металла, выбиваемого при пробивке отверстия меньше высоты шайбы. Также это позволяет улучшить качество поверхности краевого контура получаемого отверстия шайбы.

Шайбы, как и отверстия в них бывают различных геометрических форм, например, круглые, квадратные, прямоугольные, овальные и т.д., причем вариативность различных геометрических форм в сочетании «отверстие-шайба» также может разниться, в связи с этим в зависимости от конкретной шайбы, названный в заявляемой заявке параметр - длина углубления d, длина отверстия Dо и длина шайбы D в реальной жизни может являться диаметром, шириной и т.д.

Длина d предварительного углубления в заготовке составляет 0,7…1.3 от длины отверстия шайбы, а глубина h предварительного углубления, может быть выполнена в диапазоне 0,05…0,7 от толщины шайбы. Под глубиной углубления h шайбы подразумевается либо глубинна одного углубления, если оно одно, либо сумма глубин предварительных углублений (в случае, если углублений более одного).

Выполнение длины d предварительного углубления, составляющей менее 0,7 длины отверстия шайбы и/или глубина предварительного углубления h менее 0,05 толщины шайбы приведет к тому, что пробивающий отверстие в шайбе инструмент будет проходить путь практически через всю толщину шайбы H вследствие чего увеличится нагрузка на инструмент, что приведет быстрому его износу, а так же это приведет к увеличению расхода металла на изготовление шайбы, так как объем металла выбиваемый при пробивке отверстия будет больше.

При выполнении длины d предварительного углубления, составляющей более 1,2 длины отверстия шайбы и глубины предварительного углубления h более 0,70 высоты шайбы приведет к увеличению давление в зоне деформации, а при последующей прошивки отверстия будет оставаться значительный след от формирующего углубление инструмента, что на готовом изделии недопустимо.

Предварительное углубление в заготовке могут формировать с одной стороны или с обеих сторон, но технологичнее выполнять углубления с 2 сторон, потому что таким образом нагрузки на шайбу и на технологический инструмент распределяются более равномерно.

Углубление в заготовке могут формировать с фаской 5, выполненной на угол α, находящийся в диапазоне 1…89 градусов, что позволяет уменьшить вероятность появления дефекта «заусенец» при последующей прошивке отверстия, тем самым возможно дополнительно повысить технологичность изготовления.

Углубления на торцевых гранях шайбы позволяют, как уменьшить количество металла, расходуемого при прошивке отверстия шайбы, так как высота металла выбиваемого и идущего в отход, при пробивке отверстия меньше высоты шайбы, так и снизить нагрузки на технологический инструмент, а также позволяет выполнить более качественным отверстие в шайбе, так как пробивается меньшая высота, а соответственно понижается усилие при пробивке, тем самым данный способ является более технологичным. Краевая поверхность отверстия, полученная данным способом, имеет более качественный показатель шероховатости и меньшую вероятность появления надрывов и заусенцев.

Одновременно с формированием предварительного отверстия производят осадку заготовки до заданной толщины H шайбы, при этом формируют внешний краевой контур шайбы и торцевые грани. Одновременность обуславливается тем, нагретый металл мягкий и ему проще придать нужную форму сразу, выдавив из одного места (зоны будущего отверстия), тем самым распределяя в другое место (по всей форме шайбы, которая расположена в замкнутом пространстве, образованном матрицей и пуансонами). Краевой контур шайбы формирмируется в матрице, внутренняя поверхность которой, по форме и размерам соответствует краевому контуру внешней поверхности шайбы. Выдавливание металла производится движением либо одного пуансона навстречу другому, который неподвижен, либо движением двух пуансонов навстречу друг другу, при этом формируются и торцевые грани шайбы. Благодаря этому данное решение является более технологичным.

Далее пробивают отверстие с окончательным формированием краевых контуров отверстия. Отверстие может пробиваться с окончательным формированием краевых контуров отверстия шайбы методом горячей высадки. Отверстие пробивают инструментом, соответствующим по форме отверстию шайбы вместе с этим инструмент своей наружной кромкой проходит сквозь металл заготовки шайбы в месте, где должно быть отверстие, тем самым формируя краевой контур отверстия шайбы.

После нагрева до температуры аустенизации и перед формированием углубления может быть выполнена предварительная осадка шайбы. Это делается для дополнительного выравнивания формы заготовки, чтобы при формировании отверстия (углубления), а именно при его выдавливании, выдавленный материал более равно распространялся по заготовке с формированием контуров шайбы, тем самым можно увеличить вероятность получения шайбы с заданными размерами. Предварительная осадка заготовки может быть выполнена до толщины h0, которая составляет от 0,7 до 1,5 толщины H шайбы, что связано с тем, что на данном этапе более важным является формирование торцевых граней и формирование внешних краевых контуров шайбы для того чтобы получить на сколько это возможно приближенную форму к заданной. Предварительная осадка заготовки на толщину h0, которая составляет менее чем 0,7 толщины H шайбы приведет к нежелательному увеличению нагрузки на инструмент и оборудование, а на толщину h0, которая составляет более чем 1,5 толщины H шайбы не позволит получить требуемые параметры и форму торцевых граней заготовки шайбы и ее наружной поверхности, в подобной операции не будет смысла.

Заготовку формируют в матрице, имеющей отверстие, размер и форма которого соответствует размеру и форме шайбы, с помощью двух пуансонов, имеющих торцевые поверхности, которые зеркально повторяют верхнюю и нижнюю поверхности шайбы.

Начало изготовления из заготовки, нагретой выше температуры аустенизации, делает ее более податливой для деформации и различных манипуляций при технологических операциях. Выполнение предварительного углубление на нагретой заготовке позволяет распределять материал заготовки в нужном для итоговой формы направлении, то есть выдавливать излишки металла из части шайбы, в котором далее будет отверстие. Выдавленный металл, так как заготовка находится в замкнутом пространстве (в матрице и между пуансонами), которому больше некуда деться, следуя по пути наименьшего сопротивления, заполнит свободное по итоговой форме шайбы пространство. Этим же сформируются торцевые поверхности и внешний краевой контур шайбы. Меньшая высота после выполнения углубления в зоне отверстия шайбы уменьшает сопротивление при прошивки отверстия, а также уменьшает количество металла, идущего в отход, а при пробивке отверстия формируется окончательная форма шайбы, при этом высокий нагрев не позволяет заготовке остыть вплоть до формирования шайбы, благодаря чему заготовка на протяжения всего процесса изготовления остается пластичной и способной формироваться в заданную форму с минимальным значением отклонения от заданных параметров. Данный способ изготовления является более простым в части количества операций, менее трудозатратным с точки зрения ресурсного обеспечения, менее металлоемким и позволяет изготавливать качественный продукт - шайбы, то есть заявленный способ изготовления шайб является более технологичным.

Примеры реализации.

Примером может служить способ изготовления шайб (фиг. 1) для которого берется металлическая заготовка цилиндрообразной формы (фиг. 1а)), ее нагревают выше температуры аустенизации до 1150°С, после чего формируют предварительное углубление (фиг. 1б)) в заготовке длиной d, которая составляет 0,96 от конечной длины Do отверстия шайбы и глубиной h, которая составляет 0,17 от итоговой толщины H шайбы, одновременно с этим заготовку осаживают до заданной толщины H и длины D шайбы, при этом формируют торцевые грани и внешний краевой контур шайбы, причем в этой операции происходит выдавливания металла из зоны будущего отверстия шайбы и направление его в пустые зоны, которые после будут шайбой длиной D с толщиной H. Далее пробивают отверстие (фиг. 1, 3)) длиной Do с окончательным формированием краевых контуров отверстия и шайбы, на выходе получается шайба округлой формы с округлым отверстием.

Примером может служить способ изготовления шайб (фиг. 2) для которого берется металлическая заготовка призматической формы (фиг. 2а)), ее нагревают выше температуры аустенизации до 1250°С, после чего заготовку предварительно осаживают (фиг. 2б)) до толщины h0, которая составляет 1,33 толщины H шайбы, далее формируют предварительное углубление (фиг. 2в)) в заготовке длиной d, которая составляет 1,17 от конечной длины Do отверстия шайбы и глубиной h, которая составляет 0,5 от итоговой толщины шайбы H, одновременно с этим заготовку осаживают до заданной толщины H и длиной D шайбы, при этом формируют торцевые грани и внешний краевой контур шайбы, причем в этой операции происходит выдавливания металла из зоны будущего отверстия и направление его в пустые зоны, которые после будут шайбой длиной D с толщиной H. Далее пробивают отверстие (фиг. 2г)) с окончательным формированием краевых контуров отверстия и шайбы, на выходе получается шайба с отверстием формы которых приближены к квадратной.

Таким образом, создан более технологичный способ изготовления плоской шайбы, более простой, менее материалоемкий и менее трудозатратный, при этом с выходом годных изделий, не требующих дополнительной механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| Способ получения отверстий в заготовках деталей | 1988 |

|

SU1648619A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении плоских шайб, применяемых в резьбовых соединениях. Заготовку предварительно нагревают до температуры выше температуры аустенизации. В нагретой заготовке с одной или с двух сторон формируют предварительное углубление длиной d, составляющей 0,7-1,3 от длины D0 отверстия шайбы, и глубиной h, составляющей 0,05-0,7 от толщины H шайбы. Формирование углубления осуществляют одновременно с осадкой заготовки до заданной толщины H и длины D шайбы. Затем в заготовке пробивают отверстие. Технический результат, обеспечиваемый изобретением, заключается в создании более технологичного способа изготовления плоской шайбы. 8 з.п. ф-лы, 4 ил., 2 пр.

1. Способ изготовления шайбы, включающий осадку заготовки до заданной толщины H и длины D шайбы и последующую пробивку в заготовке отверстия, отличающийся тем, что заготовку предварительно нагревают до температуры выше температуры аустенизации, в нагретой заготовке с одной или с двух сторон формируют предварительное углубление длиной d, составляющей 0,7-1,3 от длины D0 отверстия шайбы, и глубиной h, составляющей 0,05-0,7 от толщины H шайбы, при этом формирование упомянутого углубления осуществляют одновременно с осадкой заготовки.

2. Способ по п. 1, отличающийся тем, что углубление в заготовке формируют с фаской.

3. Способ по п. 2, отличающийся тем, что фаска выполнена на угол α, находящийся в диапазоне 1-89 градусов.

4. Способ по п. 1, отличающийся тем, что после нагрева заготовки до температуры выше температуры аустенизации, осуществляют ее предварительную осадку.

5. Способ по п. 4, отличающийся тем, что предварительную осадку заготовки осуществляют до толщины h0, которая составляет от 0,7 до 1,5 толщины H шайбы.

6. Способ по п. 1, отличающийся тем, что заготовку предварительно нагревают выше температуры аустенизации, находящуюся в диапазоне 1100-1300°С.

7. Способ по п. 1, отличающийся тем, что заготовку получают путем отрезки от первоначальной заготовки, предназначенной для изготовления более чем одной шайбы, после ее нагрева.

8. Способ по п. 1, отличающийся тем, что одновременное формирование предварительного углубления и осадку заготовки осуществляют в матрице движением одного пуансона навстречу другому неподвижному пуансону или движением двух пуансонов навстречу один другому.

9. Способ по пп. 1, 2, 4-8, отличающийся тем, что заготовка выполнена из металлического материала.

| CN 102380574 A, 21.03.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ШАЙБЫ ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2001 |

|

RU2223837C2 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| СПОСОБ ЛЕЧЕНИЯ НЕВРАЛГИЙ | 1993 |

|

RU2080850C1 |

| US 5259819 A1, 09.11.1993. | |||

Авторы

Даты

2023-05-29—Публикация

2022-09-01—Подача