Настоящее изобретение относится к способу получения мезопористых порошков гидроксиапатита, предназначенных для применения в катализе в качестве катализатора для очистки нефти от органических субстратов. В настоящее время порошковые гидроксиапатитовые (ГА) материалы благодаря таким свойствам как высокие значения удельной площади поверхности, возможность создания развитой поровой архитектуры через использование различных методов синтеза и варьирование условий их проведения являются перспективными в качестве катализаторов и подложек для катализаторов химических реакций, материалов для очистки сточных вод и почвы, носителей лекарственных средств.

В работе [Kumar, G. S., Karunakaran, G., Girija, E. К., Kolesnikov, E., Van Minh, N., Gorshenkov, M.V., & Kuznetsov, D. Size and morphology-controlled synthesis of mesoporous hydroxyapatite nanocrystals by microwave-assisted hydrothermal method // Ceramics International. - 2018. - T. 44. - №. 10. - C. 11257-11264] для синтеза мезопористых порошков ГА (МГА) был выбран быстрый гидротермальный метод с одновременным использованием микроволнового излучения, с контролируемыми размером частиц и морфологией за счет применения органических модификаторов (аскорбиновая кислота, цетилтриметиламмония бромид (ЦТАБ) и поливинилпирролидон). Синтез проходил при использовании водных растворов 1 М Ca(NO3)2*4H2O и 0,6 М K2HPO4, с помощью раствора KOH уровень рН каждого компонента доводился до 10. В раствор, содержащий ионы кальция, последовательно вводили раствор K2HPO4 и органический модификатор при постоянном перемешивании на магнитной мешалке. Гидротермальный синтез проводили при 200°С в течение 20 мин и мощности СВЧ-обработки 700 Вт. Полученную реакционную смесь центрифугировали и многократно промывали дистиллированной водой до получения осадка ГА. Полученный осадок сушили при 110°С в течение 5 часов. В результате синтеза были получены однофазные ГА порошки. Все порошковые материалы характеризуются изотермами адсорбции/десорбции азота типа IV с петлями гистерезиса типа НЗ, обусловленными капиллярной конденсацией газа в их мезопористой структуре. Удельная площадь поверхности этих порошков изменяется от 63,71 до 107,40 м2/г; общий объем пор - от 0,077 до 0,187 см3/г; средний размер пор - от 3,590 до 5,106 нм. Аналогичным образом был получен МГА в работе [Karunakaran G. et al. Microwave-assisted hydrothermal synthesis of mesoporous carbonated hydroxyapatite with tunable nanoscale characteristics for biomedical applications // Ceramics International. - 2019. - T. 45. - №. 1. - C. 970-977], в отличие от предыдущей работы в качестве органических модификаторов были выбраны щавелевая кислота и додецилсульфат натрия. Полученные порошки являются как однофазными, так и двухфазными (при использовании щавелевой кислоты образуется оксолат кальция в качестве побочной фазы), в зависимости от органического модификатора. Так же, как и в описанной выше работе, из изотерм адсорбции/десорбции азота было четко видно, что все полученные порошковые материалы являются мезопористыми. Удельная площадь поверхности этих порошков изменяется от 48 до 90 м2/г; общий объем пор - от 0,1278 до 0,2240 см3/г; средний размер пор - от 5,0 до 7,7 нм. Недостатком данных работ является необходимость специального дорогостоящего оборудования для синтеза МГА и использование органических темплатов. Также стоит отметить, что при использовании этого метода, возможно получение неоднофазного материала, за счет взаимодействия прекурсоров с органическим модификатором.

Авторы в работе [Jiang J. et al. A facile microwave-assisted synthesis of mesoporous hydroxyapatite as an efficient adsorbent for Pb2+ adsorption // Journal of Solid State Chemistry. - 2020. -T. 289. - C. 121491] прекурсоры CaCl2 и (NH4)2HPO4 предварительно измельчают по отдельности в течение 5 мин, а затем совместно в течение 10 мин сухим способом. После чего полученную смесь смачивают небольшим количеством дистиллированной воды и подвергают СВЧ-обработке при частоте 2,5 ГГц и мощности 800 Вт в течение 5 мин. После микроволновой обработки полученный порошок промывали дистиллированной водой, а затем сушили при 80°С в течение 12 часов. В результате был получен двухфазный материал, состоящий из ГА и хлорапатита, характеризующийся удельной площадью поверхности равной 8,08 м2/г и средним диаметром пор 26,82 нм, а при исследовании распределения пор по размерам преобладали поры диаметром 2-20 нм. Стоит отметить, что порошок имел малую пористость с объемом пор 0,05 см3/г. Изотерма адсорбции/десорбции азота определена как тип IV с петлей гистерезиса типа НЗ, что также подтверждает мезопористую структуру материала. Порошок обладает единой стержнеобразной морфологией, но частицы значительно различаются по длине и толщине. Авторы объясняют неравномерное распределение размеров частиц параметрами синтеза. Недостатком предложенного метода является получение смеси фаз, включая хлорапатит, а также не высокая (ниже 10 м2/г) удельная площадь поверхности.

В работе [Ма K. et al. Mesoporous hydroxyapatite: Synthesis in molecular self-assembly and adsorption properties // Microporous and Mesoporous Materials. - 2021. - T. 323. - C. 111164] авторами предлагается оригинальный способ получения МГА с высокоупорядоченной структурой методом молекулярной самосборки. Для этого растворы (NH4)2HPO4 и CaCl2 (0,05 моль/л) смешивали и подкисляли 0,1 М соляной кислотой до рН 3,0-3,5. Полученную смесь покапельно добавляли в раствор из глюкозы и NaOH (рН ~ 12) при постоянном перемешивании с образованием осадка ГА. Осадок центрифугировали, промывали и сушили. Затем к порошку ГА при перемешивании (500 об/мин) добавляли фосфатный буферный раствор (рН от 5,1 до 6,6) и подвергали ультразвуковой обработке в течение 30 мин. После чего добавляли водный раствор ЦТАБ и перемешивали при 500 об/мин, 40°С в течение 6 ч и кристаллизовали при 120°С в течение 72 ч в герметичном автоклаве. Полученную смесь фильтровали, промывали дистиллированной водой и этиловым спиртом и сушили при 80°С. Полученный ГА порошок характеризовался удельной площадью поверхности и общим объемом пор материала 48,81 м2/г и 0,38 см3/г, соответственно. Диаметр большинства пор в материале составлял около 1,93 нм. Кривая адсорбции-десорбции азота полученного материала совпадает с изотермой адсорбции IV типа с петлей гистерезиса типа НЗ. К сожалению, авторы не сообщают в своей работе размеры частиц МГА. Недостатком этого метода синтеза является его сложность, большое количество этапов при получении ГА. Также недостатком является использование органического модификатора.

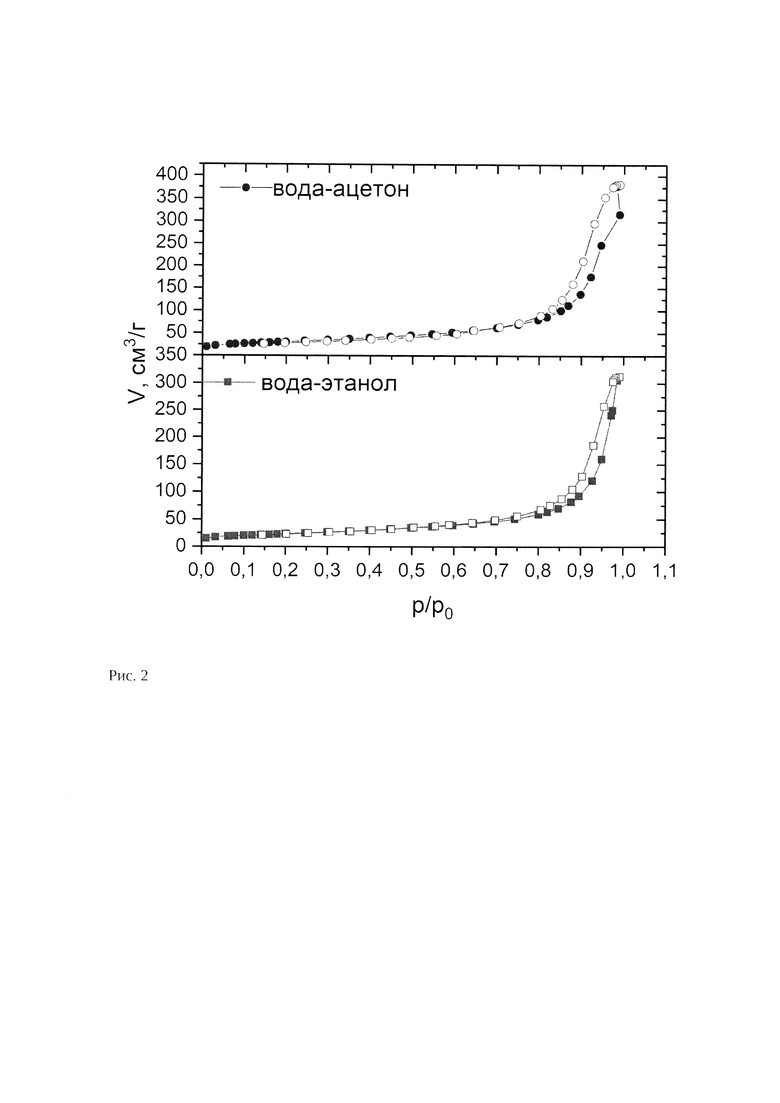

Наиболее близким по техническому решению и достигаемому эффекту является способ синтеза МГА методом химического соосаждения при температуре окружающей среды в присутствии лауриловой или стеариновой кислот и в их отсутствии [Lett J. A. et al. Drug leaching properties of Vancomycin loaded mesoporous hydroxyapatite as bone substitutes // Processes. - 2019. - T. 7. - №. 11. - C. 826], порошки, синтезированные в присутствии органических модификаторов, характеризуются изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, основными размерами мезопор до 5,86 нм, удельной площадью поверхности до 66,265 м2/г. Мезопористость порошков достигается за счет присутствия органических модификаторов (лауриловой или стеариновой кислот). Методика синтеза заключается в следующем: в подготовленный гомогенный раствор из этанола и Ca(NO3)2*4H2O в присутствии органического модификатора по каплям добавляют водный раствор (NH4)2HPO4 одновременно поддерживая уровень рН равным 11 с помощью жидкого аммиака для образования молочно-белого раствора. Полученный раствор выдерживают 24 ч при 80°С. После осадки центрифугируют, промывают бидистиллированной водой, сушат при 100°С. Недостатками этого метода являются необходимость использования дорогостоящих органических модификаторов, так порошки, синтезированные без добавления темплатов, мезопористостью не обладают, получение неоднофазного материала (примесная фаза - β-трикальцийфосфат), а также низкие показатели удельной площади поверхности и средних диаметров пор. Стоит отметить, что общий объем пор в работе не указан, что не позволяет в полной мере оценить мезопористую структуру порошков.

Таким образом, задачей настоящего изобретения является создание эффективного и сравнительно простого в осуществлении, без использования дорогостоящих оборудования и органических темплатов, способа получения однофазного порошкового мезопористого ГА.

Технический результат способа заключается получении однофазного порошка с удельной площадью поверхности от 80 до 110 м2 /г, общим объемом пор от 0,30 до 0,60 см3/г, средним размером пор в диапазоне от 10 до 25 нм.

Указанный технический результат достигается за счет последовательного проведения следующих этапов синтеза ГА: приготовление растворов исходных прекурсоров в смеси жидкостей из дистиллированной воды и этилового спирта в объемном соотношении 1:1 или дистиллированной воды и ацетона в объемном соотношении 1:1 с концентрациями от 1 до 5 М; перемешивание раствора нитрата кальция с помощью перемешивающего устройства со скоростью 300-600 об/мин; доведение рН раствора нитрата аммония до значений рН в диапазоне 9-11 с применением водного раствора аммония концентрированного; покапельное введение раствора фосфата аммония в перемешивающийся раствор нитрата аммония с одновременным поддержанием значений рН на постоянном уровне в диапазоне 9-11; старение полученного осадка в маточном растворе при постоянной температуре 37°С в течение 21 суток; фильтрование и последующая сушка осадка при 60°С. Полученные порошки характеризуются однофазной структурой ГА, изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, удельной площадью поверхности от 80 до 110 м2/г, общим объемом пор от 0,30 до 0,60 см3/г, средним размером пор в диапазоне от 10 до 25 нм.

Пример 1. Порошок получали методом химического соосаждения из водных растворов Ca(NO3)2*4H2O и (NH4)2HPO4 с концентрацией 1 М. Раствор Ca(NO3)2*4H2O с помощью водного раствора аммония доводили до рН 10. При постоянном перемешивании со скоростью 400 об/мин в раствор Са(NO3)2*4H2O покапельно добавляли раствор (NH4)2HPO4. Уровень рН контролировали водным раствором аммония. Затем осадок в маточном растворе подвергали старению при постоянной температуре 37°С в течение 24 часов. Затем фильтровали и сушили при 60°С. Полученный порошок характеризовался однофазным ГА составом, изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, удельной площадью поверхности 23,3 м2/г, объемом пор 0,11 см3/г, средним размером пор 17,64 нм.

Пример 2. Порошок получали методом химического соосаждения из растворов Са(NO3)2*4H2O и (NH4)2HPO4 в смеси дистиллированной воды и ацетона (в объемном соотношении 1:1) с концентрацией 4 М. Раствор Са(NO3)2*4H2O с помощью водного раствора аммония доводили до рН 10. При постоянном перемешивании со скоростью 400 об/мин в раствор Са(NO3)2*4H2O покапельно добавляли раствор (NH4)2HPO4. Уровень рН контролировали водным раствором аммония. Затем осадок в маточном растворе подвергали старению при постоянной температуре 37°С в течение 21 суток. Затем фильтровали и сушили при 60°С. Полученный порошок характеризовался однофазным ГА составом, изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, удельной площадью поверхности 110 м2/г, объемом пор 0,49 см3/г, средним размером пор 17,82 нм.

Сущность изобретения заключается растворении исходных прекурсоров в смеси жидкостей из дистиллированной воды и этилового спирта в объемном соотношении 1:1 или дистиллированной воды и ацетона в объемном соотношении 1:1 с концентрациями от 1 до 5 М, раствор нитрата кальция перемешивают с помощью перемешивающего устройства со скоростью 300-600 об/мин, доводят рН раствора до значений в диапазоне 9-11, покапельно добавляют раствор фосфата аммония, подвергают процедуре старения полученного осадка в маточном растворе при постоянной температуре 37°С в течение 21 суток, фильтруют и сушат при 60°С.

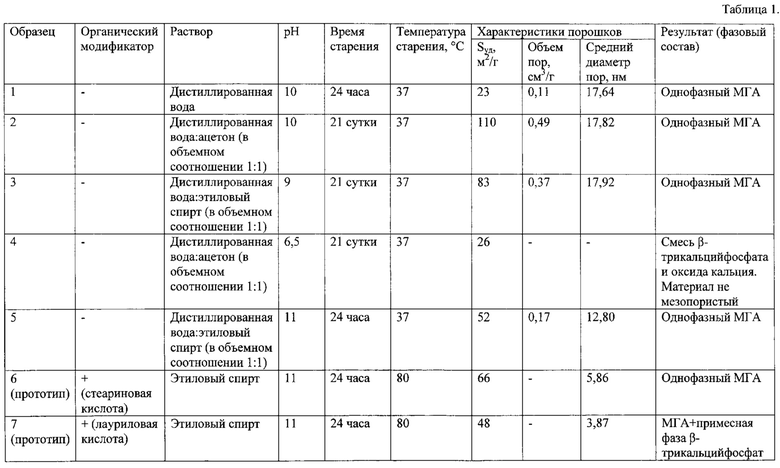

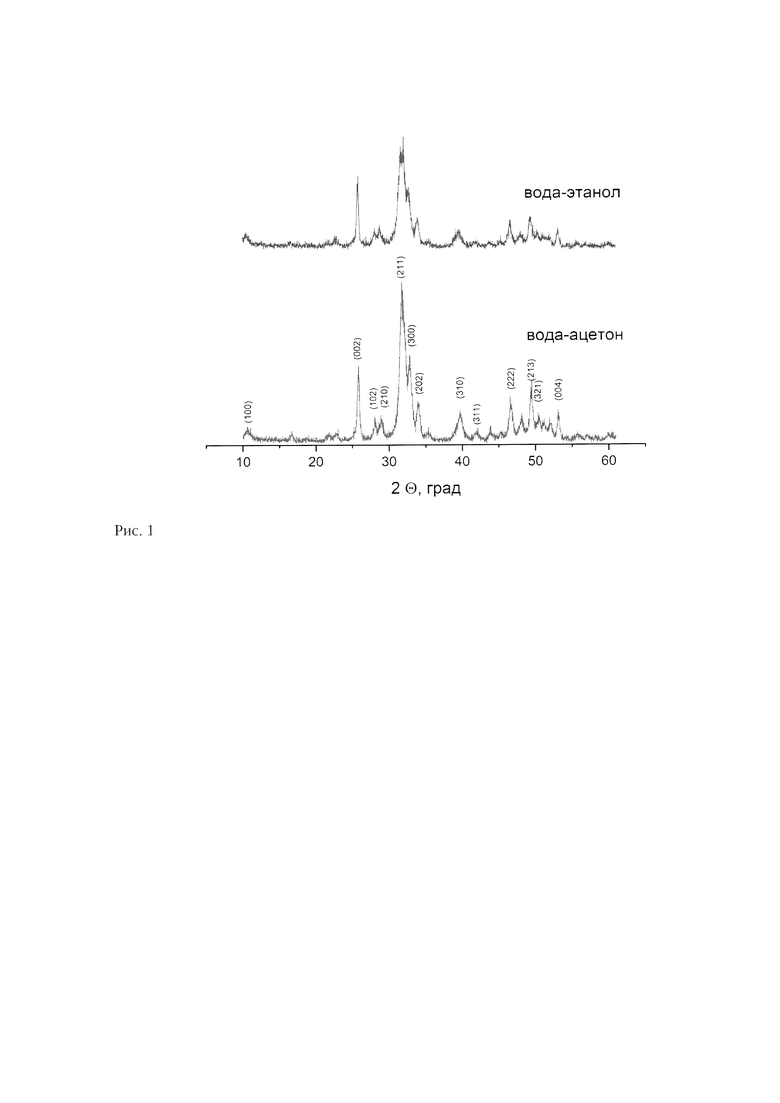

Таким образом, были получены однофазные МГА порошковые материалы и определены их свойства в сравнении с прототипом. Полученные в результате синтезов, условия которых находятся в пределах заявленных, порошки и их технологические характеристики представлены в таблице 1, где образцы 1 и 2 - это примеры 1 и 2, соответственно, образцы 6 и 7 - прототипы. Дифрактограммы (рис. 1) демонстрирует, что порошки, полученные как из дистиллированной воды и этилового спирта, так и из дистиллированной воды и ацетона, состоят из одной фазы - ГА. Графики изотерм адсорбции-десорбции азота (рис. 2) порошков соответствуют типу IV с петлей гистерезиса типа Н3, что подтверждает мезопористую структуру материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноразмерного гидроксиапатита | 2020 |

|

RU2736048C1 |

| Способ получения порошкового однофазного вольфрамсодержащего гидроксиапатита методом химического соосаждения | 2023 |

|

RU2816665C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА В ЕГО ПРИСУТСТВИИ | 2018 |

|

RU2691070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СИЛИКАТЗАМЕЩЕННОГО КАРБОНАТГИДРОКСИАПАТИТА | 2014 |

|

RU2555337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНАТГИДРОКСИАПАТИТА И БРУШИТА | 2014 |

|

RU2546539C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙДЕФИЦИТНОГО СИЛИКАТ- И ФТОРЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2024 |

|

RU2835237C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО γ-ALOДЛЯ КАТАЛИТИЧЕСКИХ СИСТЕМ | 2018 |

|

RU2711921C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИАПАТИТА В МИКРОВОЛНОВОМ ПОЛЕ С ИСПОЛЬЗОВАНИЕМ ВЫГОРАЮЩЕЙ ДОБАВКИ | 2014 |

|

RU2574455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННОГО ОКСИДА ЦИРКОНИЯ, ОБЛАДАЮЩИХ ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ | 2021 |

|

RU2765924C1 |

Изобретение относится к методу получения мезопористых порошков гидроксиапатита, применяемых в катализе. Описан способ получения мезопористых порошков гидроксиапатита методом химического соосаждения, включающий приготовление растворов нитрата кальция и фосфата аммония, перемешивание раствора нитрата кальция, подщелачивание рН раствора нитрата аммония водным раствором аммония, покапельное введение раствора фосфата аммония в перемешивающийся раствор нитрата кальция, старение полученного осадка в маточном растворе, фильтрование и последующая сушка осадка, при этом исходные прекурсоры растворяются в смеси жидкостей из дистиллированной воды и этилового спирта в объемном соотношении 1:1 или дистиллированной воды и ацетона в объемном соотношении 1:1 с концентрациями от 1 до 5 М, раствор нитрата кальция перемешивают с помощью перемешивающего устройства со скоростью 300-600 об/мин, доводят рН раствора до значений 9-11, во время введения фосфата аммония поддерживают постоянным уровень рН в диапазоне 9-11, подвергают процедуре старения полученного осадка в маточном растворе при постоянной температуре 37°С в течение 21 суток, фильтруют и сушат при 60°С, в результате получают порошки, состоящие из одной фазы - гидроксиапатита, с изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, с удельной площадью поверхности от 80 до 110 м2/г, общим объемом пор от 0,30 до 0,60 см3/г, средним размером пор в диапазоне от 10 до 25 нм. Технический результат - получение однофазного порошка с удельной площадью поверхности от 80 до 110 м2/г, общим объемом пор от 0,30 до 0,60 см3/г, средним размером пор в диапазоне от 10 до 25 нм. 2 ил., 1 табл., 7 пр.

Способ получения мезопористых порошков гидроксиапатита методом химического соосаждения, включающий приготовление растворов нитрата кальция и фосфата аммония, перемешивание раствора нитрата кальция, подщелачивание рН раствора нитрата аммония водным раствором аммония, покапельное введение раствора фосфата аммония в перемешивающийся раствор нитрата кальция, старение полученного осадка в маточном растворе, фильтрование и последующая сушка осадка, отличающийся тем, что исходные прекурсоры растворяются в смеси жидкостей из дистиллированной воды и этилового спирта в объемном соотношении 1:1 или дистиллированной воды и ацетона в объемном соотношении 1:1 с концентрациями от 1 до 5 М, раствор нитрата кальция перемешивают с помощью перемешивающего устройства со скоростью 300-600 об/мин, доводят рН раствора до значений 9-11, во время введения фосфата аммония поддерживают постоянным уровень рН в диапазоне 9-11, подвергают процедуре старения полученного осадка в маточном растворе при постоянной температуре 37°С в течение 21 суток, фильтруют и сушат при 60°С, в результате получают порошки, состоящие из одной фазы - гидроксиапатита, с изотермой адсорбции-десорбции азота, соответствующей мезопористой структуре порошков, с удельной площадью поверхности от 80 до 110 м2/г, общим объемом пор от 0,30 до 0,60 см3/г, средним размером пор в диапазоне от 10 до 25 нм.

| Lett J | |||

| A | |||

| et al | |||

| Drug leaching properties of Vancomycin loaded mesoporous hydroxyapatite as bone substitutes // Processes, T | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Поворотный кран на тележке с поворотною укосиною | 1923 |

|

SU826A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИАПАТИТА | 2008 |

|

RU2391117C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ГИДРОКСИАПАТИТА | 2011 |

|

RU2457174C1 |

| СИНТЕТИЧЕСКИЙ НАНОКРИСТАЛЛИЧЕСКИЙ ФОСФАТ КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2402482C2 |

| US 7169372 B1, 30.01.2007 | |||

| WO 2009088519 A1, 16.07.2009. | |||

Авторы

Даты

2023-05-31—Публикация

2022-05-05—Подача