Изобретение относится к области горно-добывающей промышленности и промышленной экологии, в частности к очистке сточных вод (от ионов тяжелых металлов и других экотоксикантов), утилизации отходов, образующихся в технологическом цикле горно-добывающих предприятий и в процессе обогащения горных пород, содержащие Zn, Cu, Cd и другие тяжелые металлы. Сорбент может быть использован в процессах водоочистки и водоподготовки технической воды. Сорбент получают на основе отходов горно-обогатительных производств в композиции с глиной и модифицированных термической обработкой.

Известны состав и способ очистки воды от ионов тяжелых металлов [1]. Способ заключается в получении сорбента на основе цеолитсодержащего трепела (состав, %: SiO2 = 62,6; Al2O3 = 19,6; СаО = 8,17; MnO = 2,2; Na2O = 1,5; K2O = 1,82) [4]. Сначала цеолит прокаливают при температуре 800-900°С в течение 45 мин. Затем прокаленный сорбент обрабатывают раствором кислоты с концентрацией 0,5-1 моль/л в течение 1,5 ч при температуре 30°С. Затем сорбент прокаливают в течение 1,5 ч при температуре 600°С и обрабатывают раствором щелочи с концентрацией 0,5-1 моль/л в течение 1,5 ч при температуре 30°С. Обработанный щелочью сорбент прокаливают при температуре 600°С в течение 1,5 ч. Недостатками получаемого сорбента является то, что данный сорбент используют для узкого круга тяжелых металлов (преимущественно от ионов меди и никеля), а также для данного сорбента характерны относительно низкие значения степеней очистки для одних ионов и высокие степени очистки для других с большим разбросом между значениями с неэффективными минимальными значениями. Также данный метод отличается длительностью, трудоемкостью и энергозатратностью на производство (несколько этапов прокаливания).

Известен также способ очистки промышленных сточных вод модифицированным природным цеолитом [2]. В данном техническом решении предлагается использование в качестве сорбента цеолита клиноптиллолитового типа Холинского месторождения Восточного Забайкалья. Цеолит подвергают модификации воздействием гексаметилдисилазана [(СН3)3Si]2NH (ГМДС) в массовом соотношении 1-1.5 г ГМДС на 100 г цеолита в толуоле при температуре 20°С в течение 30 минут. Полученный модифицированный цеолит после отделения толуола высушивали на открытом воздухе и затем в течение 6 часов в муфельной печи при температуре 110°С, полученный сорбент обладает сорбционной емкостью по никелю 94 мг/г.

Недостатком этого изобретения является то, что в качестве раствора для модификации сорбентов используют раствор ГМДС в толуоле, который является достаточно токсичным, кроме того, данное изобретение направлено на очистку сточных вод от ионов цинка и никеля (узкий круг применения).

Известны состав и способ для получения гранулированного комбинированного наноструктурированного сорбента [3], который может быть использован при очистке питьевой воды и промышленных стоков от техногенных загрязнителей (тяжелых металлов, нефтепродуктов, органики, пестицидов, радионуклидов и т.д.), а также для очистки газов от вредных выбросов в атмосферу. Сорбент содержит мелкодисперсные сорбционные наполнители: обогащенный глауконит, фуллеренсодержащий шунгит, диатомит, терморасширенный углерод, интеркаллированный графит, активированный уголь или цеолит и связующее - суспензию глауконитовой и бентонитовой муки на водной основе при соотношении от 1:3 до 3:5, соответственно, при влажности суспензии не более 95%. Сорбент получают перемешиванием компонентов при содержании наполнителей от 20 до 60 масс. %, гранулированием массы с последующими сушкой, обжигом при температуре 700°С в течение часа и охлаждением.

Недостатком данного метода является относительно невысокая эффективность адсорбции и сложный многокомпонентный состав. Так, для сорбентов на основе обогащения глауконита с фуллеренсодержащим шунгитом эффективность сорбции от Fe составляет 65%, по отношению к Cd - 45%.

Наиболее близким к предлагаемому изобретению является способ получения гранулированного комбинированного сорбента [4], для очистки сточных вод от ионов никеля и сопутствующих металлов, образующихся в технологическом цикле предприятий цветной металлургии, который содержит хвосты обогащения медно-никелевых руд Печенегского рудного поля, отобранные с хвостохранилища обогатительной фабрики в г. Заполярный (Мурманская область), которые более чем на 60% состоят из серпентина Mg3[Si2O5](OH)4.

Предварительно материал измельчают до фракции -0.063 мм, затем в течение 2 часов при температуре 700°С активируют в печи. Активированные хвосты обогащения модифицируют диметилглиоксим с функциональной оксимной группой - NOH. Недостатком этого изобретения является узкий диапазон применения сорбента (в основном для очистки сточных вод от никеля).

Задачами, на решение которых направлено предлагаемое изобретение, являются применение техногенных отходов деятельности горно-обогатительных комбинатов для получения композиционного сорбента, который обладает низкой стоимостью и высокой эффективностью очистки воды от ионов тяжелых металлов широкого спектра - Fe(III), Cd(II), Zn(II), Cu(II), Cr(VI) и нефтепродуктов.

Применение хвостов горно-обогатительных комбинатов в качестве исходного сырья для получения сорбента позволяет применять техногенный отход, который также является алюмосиликатным материалом, содержит гидроксильную оболочку, способствующую электростатическому притяжению ионов тяжелых металлов к поверхности сорбента.

Микропористая структура частиц хвостов обеспечивает высокую площадь контакта между поверхностью сорбента и очищаемой водой. В то же время применения хвостов способствует снижению стоимости сорбента, дает возможность вместо регенерации сорбента проводить замены отработанного сорбента на свежие порции сорбента. Кроме того, предлагаемый способ способствует решению проблемы утилизации хвостов, являющегося крупнотоннажным отходом с высокими темпами накопления и недостаточно большой востребованностью в различных технологиях переработки отходов.

Технический результат достигается тем, что в способе производства композиционного сорбента используют предварительно промытые разбавленным раствором сильных кислот - соляная, серная, концентрации 0,01 масс. % хвосты обогащения медноколчеданных руд, в соотношении 30-70 масс. % в композиции с глиной Куганакского (Талалаевского) месторождения Республики Башкортостан, измельченные до фракции размером от 0,5 до 6 мм и подвергнутые активации при температуре 800-900°С.

Температура активации ниже 750°С недостаточна для полного выделения воды и раскрытии пор, а при температуре выше 800°С происходит кристаллизация вновь образованных минеральных фаз.

При обработке хвостов ГОК разбавленным раствором сильных кислот происходит частичное растворение поверхностного слоя, что способствует формированию развитой поверхности частиц сорбента, увеличению объема и размеров пор, открытию части закрытых пор, а, следовательно, повышает удельную площадь контакта между поверхностью сорбента и очищаемой водой.

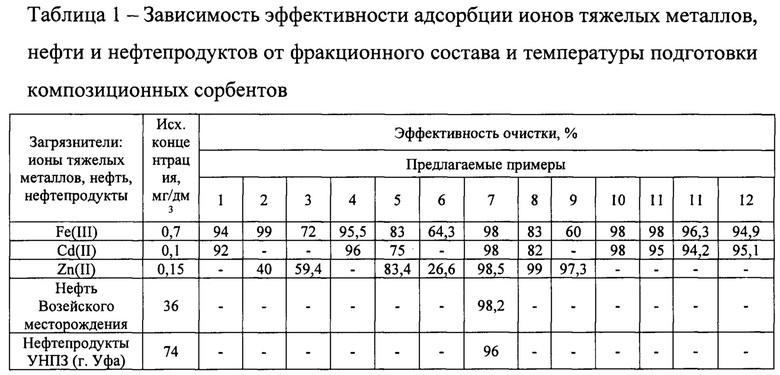

Обоснованность и преимущества заявляемого изобретения основаны на измерении степеней очистки модельных растворов от ионов Fe(III), Cd(II), Zn(II), нефти и нефтепродуктов при помощи сорбентов и разных фракций полученных путем термохимической обработки при температуре в интервале 400-900°С, могут быть проиллюстрированы следующими примерами:

Пример 1. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 400°С по предлагаемому способу и применяют в качестве сорбента.

Пример 2. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 1,0-2,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 1,0-2,0 мм и вновь проводят термообработку при температуре 400°С по предлагаемому способу и применяют в качестве сорбента.

Пример 3. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 3,0-6,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 3,0-6,0 мм и вновь проводят термообработку при температуре 400°С по предлагаемому способу и применяют в качестве сорбента.

Пример 4. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 600°С по предлагаемому способу и применяют в качестве сорбента.

Пример 5. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 1,0-2,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 1,0-2,0 мм и вновь проводят термообработку при температуре 600°С по предлагаемому способу и применяют в качестве сорбента.

Пример 6. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 3,0-6,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 3,0-6,0 мм и вновь проводят термообработку при температуре 600°С по предлагаемому способу и применяют в качестве сорбента.

Пример 7. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 800°С по предлагаемому способу и применяют в качестве сорбента.

Пример 8. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 1,0-2,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 1,0-2,0 мм и вновь проводят термообработку при температуре 800°С по предлагаемому способу и применяют в качестве сорбента.

Пример 9. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 3,0-6,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 3,0-6,0 мм и вновь проводят термообработку при температуре 800°С по предлагаемому способу и применяют в качестве сорбента.

Пример 10. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 900°С по предлагаемому способу и применяют в качестве сорбента.

Пример 11. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (5 г) смешивают с глиной Куганакского месторождения (5 г), гранулируют с получением фракции 1,0-2,0 мм, подвергают термообработке при температуре 200°С, отбирают фракции 1,0-2,0 мм и вновь проводят термообработку при температуре 900°С по предлагаемому способу и применяют в качестве сорбента.

Пример 12. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (6 г) смешивают с глиной Куганакского месторождения (4 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 800°С по предлагаемому способу и применяют в качестве сорбента.

Пример 13. Предварительно двукратно промытую раствором 0,01% соляной кислоты, а затем однократно дистиллированной водой фракцию отходов Учалинского ГОК (4 г) смешивают с глиной Куганакского месторождения (6 г), гранулируют с получением фракции 0,5-0,9 мм, подвергают термообработке при температуре 200°С, отбирают фракции 0,5-0,9 мм и вновь проводят термообработку при температуре 800°С по предлагаемому способу и применяют в качестве сорбента.

Степени очистки модельных растворов от ионов тяжелых металлов, нефти и нефтепродуктов композиционными сорбентами, полученных разными методами термохимической обработки в соответствии с вышеизложенными примерами, представлены в таблице 1.

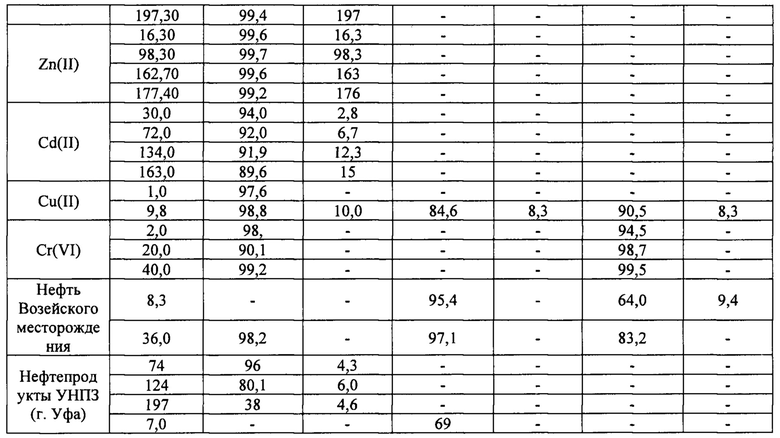

Таким образом, наибольшей эффективностью очистки сточных вод от ионов тяжелых металлов обладает сорбент, полученный в примере 7. Сравнительные показатели очистки сточных вод с применением предлагаемого сорбента и активированного угля марки БАУ-А представлены в таблице 2.

Следует отметить, что сорбенты на основе отходов ГОК по показателям эффективности очистки сточных вод от ионов тяжелых металлов и нефтепродуктов не уступают и зачастую превосходят таковые для образцов активированного угля марки БАУ-А.

Данный способ позволяет получить композиционный сорбент для эффективной очистки природных и сточных вод от ионов тяжелых металлов при уменьшении стоимости сорбента за счет использования в качестве исходного сырья хвостов ГОК, являющихся техногенным отходом алюмосиликатного состава, что способствует решению проблемы утилизации данного крупнотоннажного отхода и позволяет не проводить регенерации сорбента в виду его низкой стоимости и доступности сырья для его получения.

СПИСОК ЛИТЕРАТУРЫ

1. Патент на изобретение RU 2 567 650, С1, 2014 г.

2. Патент на изобретение RU 2 656 451 С2, 2016 г.

3. Патент на изобретение RU 2 524 111 С2, 2014 г.

4. Патент на изобретение RU 2 482 911 С1, 2013 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сорбционной очистки вод от аммонийного азота предприятий рыборазведения | 2017 |

|

RU2671329C1 |

| Способ комплексной адсорбционной очистки сточных и поверхностных вод от нефтепродуктов | 2024 |

|

RU2840431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО СОРБЕНТА ЦВЕТНЫХ МЕТАЛЛОВ НА ОСНОВЕ ОТХОДОВ ОБОГАЩЕНИЯ РУД | 2016 |

|

RU2656451C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД ОТ ИОНОВ ХРОМА И ЦИНКА | 2006 |

|

RU2313388C1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131861A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МНОГОКОМПОНЕНТНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2644880C1 |

| Способ получения алюмосиликатного сорбента для очистки природных и сточных вод от ионов тяжелых металлов | 2020 |

|

RU2748595C1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131862A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2017 |

|

RU2657506C1 |

| Способ очистки углеводородного сырья | 1984 |

|

SU1224300A1 |

Изобретение относится к горно-добывающей промышленности и промышленной экологии, в частности к очистке сточных вод и утилизации отходов. В способе получения композиционных сорбентов для очистки сточных вод от ионов металлов - Fe(III), Cd(II), Zn(II), Cu(II), Cr(VI), нефти и нефтепродуктов, в качестве исходного алюмосиликатного материала применяются отходы – хвосты обогащения медно-колчеданных руд горно-обогатительных комбинатов (ГОК). Способ включает промывание отходов ГОК разбавленным раствором сильных кислот – серной или соляной, затем водой. Далее смешивают промытые отходы ГОК в соотношении 30-70 мас.% с глиной. Получают гранулы размером 0,5-6,0 мм. Высушивают при 150-200°С. Затем фракционируют с отбором гранул размером 0,5-6,0 мм. Далее прокаливают при 800-900°С. Обеспечивается применение техногенных отходов деятельности ГОК для получения сорбента, который обладает низкой стоимостью и высокой эффективностью очистки воды от ионов тяжелых металлов и нефтепродуктов. 2 табл., 13 пр.

Способ получения композиционных сорбентов для очистки сточных вод от ионов металлов - Fe(III), Cd(II), Zn(II), Cu(II), Cr(VI), нефти и нефтепродуктов, отличающийся тем, что в качестве исходного алюмосиликатного материала применяются отходы - хвосты обогащения медно-колчеданных руд горно-обогатительных комбинатов (ГОК), а термообработка заключается в высушивании сорбента при температуре от 150°С до 200°С и прокаливании при температуре 800-900°С при следующей технологии получения сорбента:

1) промывание отходов - хвостов обогащения медно-колчеданных руд горно-обогатительных комбинатов разбавленным раствором сильных кислот - серная кислота, соляная кислота в концентрациях 0,01%, затем водой;

2) смешение промытых отходов ГОК в соотношении 30-70 мас.% с глиной;

3) получение гранул размером от 0,5 до 6,0 мм;

4) высушивание при температуре от 150°С до 200°С;

5) фракционирование с отбором гранул размером от 0,5 до 6,0 мм;

6) термическая обработка при температуре от 800°С до 900°С.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМБИНИРОВАННОГО НАНОСТРУКТУРИРОВАННОГО СОРБЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2482911C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ | 1998 |

|

RU2150997C1 |

| Способ получения алюмосиликатного сорбента для очистки природных и сточных вод от ионов тяжелых металлов | 2020 |

|

RU2748595C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2017 |

|

RU2665516C2 |

| CN 105126760 B, 25.08.2017. | |||

Авторы

Даты

2023-06-05—Публикация

2022-06-20—Подача