Перекрестная ссылка на родственные заявки

[0001] Настоящая заявка испрашивает приоритет заявки на патент США №16/036,471, поданной 16 июля 2018 года, которая включена посредством ссылки в настоящую заявку.

Область техники настоящего изобретения

[0002] Настоящее изобретение относится к способу и устройству для непрерывного удаления газообразного сероводорода (H2S) из потока текучей среды и последующего селективного получения тиосульфатного продукта. Способ включает абсорбцию H2S в водном растворе для обработки, за которой следует реакция окисления для получения тиосульфата с применением катализатора, содержащего кубовые красители. Отработанный катализатор регенерируют в окислительном резервуаре с применением кислородсодержащего газа и возвращают для применения в качестве компонента водного раствора для обработки.

Уровень техники настоящего изобретения

[0003] Известно удаление серосодержащих примесей, в частности, H2S, из потоков сточной воды с применением потоков водных растворов солей. Аналогичным образом, известно удаление H2S из потоков, содержащих газообразные углеводороды. Однако такими известными способами обработки газовых потоков не получают непосредственно пригодные для применения химические вещества. Соответственно, существует потребность в разработке экономичных способов, которыми можно селективно очищать и удалять H2S из промышленных газовых потоков при температурах окружающей среды и в то же время получать пригодный для применения жидкий продукт. Эти и другие преимущества становятся очевидными из следующего более подробного описания настоящего изобретения.

Краткое раскрытие настоящего изобретения

[0004] Настоящее изобретение относится к способу обработки исходного потока, представляющего собой промышленный газовый или жидкий поток, загрязненный H2S, для получения очищенного и не содержащего H2S потока текучей среды и отделения жидкого водного потока, содержащего тиосульфаты. Согласно наиболее широкому применению настоящего изобретения принимают исходный поток, который сначала вступает в контакт в абсорбционном резервуаре с водным раствором для обработки, предпочтительно поддерживаемым при значении рН, составляющем более чем 7. Раствор для обработки содержит катализатор, который подробно описан ниже, а также в нем могут присутствовать соли катионов щелочных металлов или аммония и гидроксидных, сульфидных или карбонатных анионов, такие как карбонат калия, гидроксид калия, карбонат кальция, гидроксид натрия, карбонат натрия, аммиак и поташ. Кроме того, могут быть использованы растворы солей аммония или щелочных металлов и слабых кислот, таких как угольная, борная, фосфорная и карболовая кислота, или водные растворы органических оснований, таких как этаноламины, а также водные растворы солей щелочных металлов и аминокарбоновых кислот, таких как глицин или аланин.

[0005] Концентрация соли в растворе для обработки предпочтительно составляет от 0 мас. % до уровня, достаточного для насыщения раствора. Исходный поток и раствор для обработки предпочтительно вступают в контакт друг с другом по схеме противоположно направленных потоков. Абсорбционный резервуар может содержать физические компоненты для содействия контакту исходного потока и раствора для обработки, такие как перегородки, насадки, лотки, статические смесители, клапаны, материалы типа волокнистых пленок или другие материалы, которые увеличивают площадь контакта между исходным потоком и раствором для обработки. Используемое количество раствора для обработки зависит от концентрации H2S в исходном потоке, а также от скорости потока. Здесь сульфид-ионы, которые образуются в результате абсорбции H2S в растворе для обработки, затем адсорбируются на катализаторе для последующей реакции. После этого сульфид-ионы окисляются в отдельно окислительном резервуаре с образованием тиосульфата. Полученный тиосульфат остается в растворе для обработки. Когда в растворе для обработки присутствуют соли калия, селективно образуется тиосульфат калия. Практически не содержащий H2S поток продуктов удаляют из абсорбционного резервуара для последующей обработки или транспортировки.

[0006] Катализатор, используемый для окисления сульфид-ионов в тиосульфат в окислительном резервуаре, предпочтительно присутствует в форме кубовых красителей или сульфатов металлов и предпочтительнее в форме серных красителей и/или сульфурированных кубовых красителей. Сульфурированные кубовые красители представляют собой химические и структурные аналоги серных красителей, содержащих дисульфидные/тиолятные функциональные группы. Они называются кубовыми красителями, потому что их обычно получают с применением процесса кубового крашения. Серные красители и сульфурированные кубовые красители, которые могут быть использованы в способе согласно настоящему изобретению, представляют собой, но без ограничения, следующие красители (сокращение «С.I.» означает «цветовой индекс»):

серные желтые красители С.I. 1, 2, 3, 4, 5, 6, 8, 9, 10, 11, 12, 13, 14, 16, 20 и 23, серные желтые лейкокрасители С.I. 2, 4, 7, 9, 12, 15, 17, 18, 21, 22 и 23 и солюбилизированные серные желтые красители С.I. 2, 4, 5, 19, 20 и 23;

серные оранжевые красители С.I 1, 2, 3, 4, 5, 6, 7 и 8, серные оранжевые лейкокрасители С.I. 1, 3, 5 и 9 и солюбилизированные серные оранжевые красители С.I. 1, 3, 5, 6, 7 и 8;

серные красные красители С.I. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12 и 13, серные красные лейкокрасители С.I. 1, 4, 5, 6, 11 и 14 и солюбилизированные серные красные красители С.I. 3, 6, 7, 11 и 13;

серные фиолетовые красители С.I. 1, 2, 3, 4 и 5, серные фиолетовые лейкокрасители С.I. 1 и 3 и солюбилизированный серный фиолетовый краситель С.I. 1;

серные синие красители С.I. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18 и 19, серные синие лейкокрасители С.I. 1, 2, 3, 5, 7, 8, 9, 11, 13, 15 и 20 и солюбилизированные серные синие красители С.I. 1, 2, 4, 5, 6, 7, 10, 11, 13 и 15;

серные зеленые красители С.I. 1, 2, 3, 4, 5, 6, 7, 8:1, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 31, 32 и 33, серные зеленые лейкокрасители С.I. 1, 2, 3, 4, 7, 11, 16 30, 34, 35, 36 и 37 и солюбилизированные серные зеленые красители С.I. 1, 2, 3, 6, 7, 9, 19, 26 и 27;

серные коричневые красители С.I. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 14:1, 15, 15:1, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 53:1, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 76, 77, 78, 79, 84, 85, 87, 88, 89, 90, 91, 93 и 94;

серные коричневые лейкокрасители С.I. 1, 3, 4, 5, 8, 10, 11, 12, 14, 15, 21, 23, 26, 31, 37, 43, 44, 81, 82, 86, 87, 90, 91, 92, 93, 94, 95 и 96 и солюбилизированные серные коричневые красители С.I. 1, 4, 5, 8, 10, 11, 12, 14, 15, 16, 21, 26, 28, 31, 51, 52, 56, 60, 75, 80 и 83;

серные черные красители С.I. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 и 17; серные черные лейкокрасители С.I. 1, 2, 6, 9, 10, 11 и 18;

солюбилизированные серные черные красители C.I. 1, 2, 5, 7 и 11; и,

кубовый желтый краситель С.I. 21, кубовый оранжевый краситель С.I. 21, кубовый зеленый краситель С.I. 7, кубовые синие красители С.I. 7, 42, 43, кубовый черный краситель С.I. 11.

[0007] Более полный список серных красителей и сульфурированных кубовых красителей, упомянутых выше в настоящем документе, можно найти в книге «Соlor Index», третье издание Общества специалистов по красителям и цветам (Лондон, Великобритания), а также в дополнительных томах, опубликованных к этому изданию, и в книге «Color Index International», четвертое Интернет-издание, которые включены в настоящий документ посредством ссылки.

[0008] Для превращения сульфида в тиосульфат также могут быть использованы другие, хотя и менее предпочтительные катализаторы, в том числе: сульфатный лигнин, сульфатные и хлоридные соли меди, гидроксиды, хлориды, сульфиды или сульфаты, фталоцианины меди и кобальта, сульфатные или хлоридные соли марганца, многоатомные фенолы, такие как пирокатехин или пирогаллол, а также хиноны, такие как тетра-трет-бутилстильбенхинон.

[0009] В результате реакции сульфид-ионов с катализатором в абсорбционном резервуаре катализатор претерпевает процесс восстановления. Чтобы довести до максимума экономическую эффективность процесса оказывается желательным повторное использование катализатора. Это может быть достигнуто посредством регенерации отработанного катализатора до его активной формы, т.е. катализатор должен быть подвергнут окислению. Это осуществляется на стадии окисления в присутствии кислородсодержащего газа, как ниже описано более подробно.

[0010] Раствор для обработки, содержащий отработанный катализатор и тиосульфат, предпочтительно удаляют из абсорбционного резервуара (на первой стадии окисления) и вводят в окислительный резервуар (на второй стадии окисления), где отработанный катализатор окисляется до соответствующей каталитически активной формы. Кислородсодержащий газ, например, воздух, предпочтительно вводят в окислительный резервуар в форме барботажного газового потока, но также он может быть введен с применением устройства любого типа, обеспечивающего контакт газа и жидкости, такого как поперечные смесители, клапаны, насадки или мембраны. Кислород реагирует с сульфидами, связанными с катализатором, с образованием тиосульфата и регенерированного катализатора в окисленном состоянии.

[0011] Продолжительность пребывания в окислительном резервуаре составляет по меньшей мере 5 минут, что обычно является достаточным для полного окисления отработанного катализатора. Избыток кислородсодержащего газа, который не был израсходован в реакции окисления, удаляют как поток отходящего газа из верхней части окислительного резервуара. Когда стадия окисления завершается, регенерированный раствор для обработки, содержащий тиосульфата, удаляют из окислительного резервуара, причем он может быть возвращен в абсорбционный резервуар для введения в контакт с поступающим исходным потоком, содержащим H2S, и, таким образом, осуществляется непрерывный технологический процесс. В этот возвращенный регенерированный раствор для обработки может быть добавлен свежий раствор для обработки в качестве дополнительного потока. Необязательно часть регенерированного раствора для обработки может быть удалена для предотвращения накопления тиосульфата в растворе для обработки. Эту удаленную часть регенерированного раствора для обработки затем подвергают дополнительной обработке, как ниже описано более подробно, чтобы удалить регенерированный катализатор для возврата и получить поток тиосульфатного продукта, который представляет собой продукт, пригодный для применения в разнообразных промышленных и сельскохозяйственных производственных процессах, например, в производстве удобрений.

[0012] Технологические параметры описанных выше процессов абсорбции/окисления включают температуры в диапазоне от приблизительно 15°С до приблизительно 100°С, предпочтительно в диапазоне приблизительно от 40 до 70°С. Давление в резервуарах может находиться в диапазоне от атмосферного давления до 150 бар манометрического давления, предпочтительно приблизительно от 0,5 до 30 бар манометрического давления. Продолжительность реакции может находиться в диапазоне, приблизительно от 5 до 240 минут, предпочтительно составляя менее чем 30 минут. Способ может быть осуществлен в периодическом или непрерывном режиме.

[0013] Согласно настоящему изобретению также предложен способ обработки, в котором «добываемая вода» может быть обработана с получением на месте химических веществ, пригодных для применения в целях очистки и удаления H2S из исходных потоков текучей среды. Термин «добываемая вода» используется в нефтяной промышленности для описания воды, которую добывают или собирают в качестве побочного продукта в процессе добычи нефти и газа из скважин. Нефтегазовые пласты часто содержат, наряду с углеводородами, значительные количества воды, которая содержится в зоне, находящейся иногда под углеводородами, а иногда в той же самой зоне, где находятся нефть и газ. Из нефтяных скважин вместе с нефтью иногда добывают большие объемы воды, в то время как добычу воды из газовых скважин осуществляют в меньших количествах. Для достижения максимального извлечения нефти иногда оказывается необходимым осуществление заводнения, в процессе которого воду вводят в пласты, чтобы содействовать вытеснению нефти в эксплуатационные скважины. В конечном счете, вводимая вода поступает в эксплуатационные скважины, и, таким образом, на заключительных стадиях заводнения увеличивается доля добываемой воды в общей добыче. Состав воды варьируется в широких пределах в зависимости от скважины и даже от продолжительности эксплуатации одной и той же скважины. Основную часть добываемой воды характеризуют переменная высокая концентрацией солей (представляющая собой жесткость) и высокое полное содержание растворенных твердых веществ, что, таким образом, делает добываемую воду непригодной для благоприятного повторного применения. Вся добываемая вода также содержит нефть и суспендированные твердые частицы. В некоторых случаях добываемая вода содержит металлы, такие как цинк, свинец, марганец, железо и барий.

[0014] Исторически добываемую воду помещали в большие испарительные бассейны. Однако этот способ утилизации становится неприемлемым в постоянно возрастающей степени с учетом экологических и социальных перспектив. По существу, добываемую воду обычно рассматривают в качестве промышленных отходов.

[0015] Жесткая вода, содержащая растворенные ионы, в частности, карбонаты щелочных металлов, которые присутствуют в добываемой воде, может быть повторно использована в способе, описанном в настоящем документе, для улавливания примесей сероводорода, содержащихся в природном газе и нефти, чтобы в результате этого уменьшать потребление нефтепромысловых химических реагентов. Согласно одному варианту осуществления способа, описанного в настоящем документе, добываемую воду можно сначала направлять в традиционный трехфазный сепаратор, где газовая, углеводородная и водная фазы отделяются друг от друга. В качестве альтернативы, добываемая вода может быть смешана с частью регенерированного жидкого раствора для обработки, а затем разделена в трехфазном сепараторе. Водную фазу затем направляют в описанный выше окислительный резервуар, где с ней вступают в контакт барботажный кислородсодержащий газ, отработанный раствор для обработки и вновь окисленный (регенерированный) раствор для обработки. Поскольку в результате растворения H2S водная фаза обычно содержит сульфиды в некотором количестве, находящемся, как правило, в диапазоне от приблизительно 2 ч./млн. до приблизительно 1200 ч./млн., причем кислород в составе барботажного газа объединяется с вновь регенерированным катализатором, вызывая окисление указанных сульфидов в водной фазе и их превращение в тиосульфаты. Эти образующиеся тиосульфаты из водной фазы остаются в растворе для обработки, когда продолжается осуществление регенерации раствора для обработки в окислительном резервуаре.

[0016] Удаленный регенерированный раствор для обработки, который теперь содержит обработанную водную фазу, извлеченную из добываемой воды, имеет окислительно-восстановительный потенциал (ОВП), составляющий более чем значение ОВП первоначально отделенной водной фазы и отработанного раствора для обработки.

[0017] Называемый также терминами «восстановительный потенциал», «окислительный/восстановительный потенциал» или «окислительно-восстановительный потенциал», ОВП представляет собой меру тенденции химических частиц принимать электроны и, таким образом, восстанавливаться. Как правило, ОВП измеряют в вольтах (В) или милливольтах (мВ). Каждая частица имеет свой собственный характеристический восстановительный потенциал; чем более положительным является потенциал, тем больше сродство частицы к электронам и тенденция к восстановлению. Обычно ОВП используют в качестве меры качества воды. В водных растворах восстановительный потенциал представляет собой меру тенденции раствора к приему или передаче электронов, когда раствор подвергают изменению посредством введения новых частиц. Раствор, имеющий более высокий (более положительный) восстановительный потенциал, чем новые частицы, будет проявлять тенденцию к приему электронов от новых частиц (то есть будет восстанавливаться посредством окисления новых частиц), а раствор, имеющий менее высокий (более отрицательный) восстановительный потенциал, будет проявлять тенденцию к передаче электронов новым частицам (то есть будет окисляться посредством восстановления новых частиц). Поскольку точное измерение абсолютных потенциалов оказывается затруднительным, восстановительные потенциалы определяют по отношению к электроду сравнения. Восстановительные потенциалы водных растворов определяют посредством измерения разности потенциалов между инертным измерительным электродом, находящимся в контакте с раствором, и устойчивым электродом сравнения, соединенным с раствором посредством солевого мостика. Согласно настоящему изобретению измерение ОВП раствора в абсорбционном резервуаре и/или в окислительном резервуаре может быть использовано для регулирования потока или количества кислородсодержащего газа, вводимого в окислительный резервуар.

[0018] Обработанную водную фазу и регенерированный раствор для обработки, так называемый возвратный поток для обработки, затем направляют в абсорбционный резервуар, где с ним вступает в контакт исходный поток, содержащий нефть и/или газ. С возвратным потоком для обработки вводят в контакт нефть/газ, чтобы извлекать сероводородные примеси, которые содержит нефть/газ, с образованием сульфидов, которые затем окисляют с образованием тиосульфатов. Получаемый в результате раствор для обработки, который теперь содержит отработанный катализатор, направляют в окислительный резервуар, где отработанный катализатор окисляется до соответствующей активной формы и становится доступным для окисления любых остаточных сульфидов, включая сульфиды, поступающие в окислительный резервуар в водном потоке, отделяемом от добываемой воды.

[0019] Регенерированный раствор для обработки, содержащий обработанную водную фазу, теперь может быть удален из окислительного резервуара, когда ОВП регенерированного раствора составляет более чем -0,4 мВ. Этот удаленный регенерированный раствор для обработки затем можно фильтровать, чтобы удалять регенерированный катализатор, получая водный поток, содержащий тиосульфатные ионы в концентрации, составляющей от приблизительно 0 мас. % до приблизительно концентрации насыщения. Концентрация насыщения зависит от типа катиона, составляя, например, приблизительно 51 мас. % в случае калия. Фильтрующая среда, которая захватывает и удерживает удаленный катализатор, может периодически подвергаться промыванию в противоточном режиме с применением промывочный раствор, предпочтительно промывочный раствор, содержащий растворенные сульфиды. Осуществление операции противоточного промывания на фильтрующей среде обеспечивает удаление регенерированного катализатора и его повторное применение в процессе, что, таким образом, сокращает до минимума потери катализатора и уменьшает количество свежего (дополнительного) раствора для обработки. Посредством применения промывочного раствора, содержащего сульфиды, повышается растворимость отфильтрованного регенерированного катализатора, и улучшается эффективность очистки фильтра.

[0020] Что касается водной фазы, которая может поступать в окислительный резервуар, в зависимости от источника добываемой воды, может оказаться необходимым увеличение измеряемой жесткости посредством добавления в добываемую воду и/или отделяемую водную фазу извести, поташа, других источников гидроксидов или карбонатов щелочных металлов и их смесей. После того, как катализатор отфильтрован, оказывается возможным направление всей массы или части этого профильтрованного регенерированного раствора для обработки на применение посредством введения в скважину, что является аналогичным современной практике введения полученной добываемой воды. Согласно описанному выше варианту осуществления обработка газа или нефти и последующее введение водной фазы непосредственно на месте применения или вблизи нефтяных/газовых скважин представляет собой способ, который значительно сокращает расходы на приобретение химических реагентов и позволяет вместо них использовать химические реагенты, которые являются легкодоступными, поскольку они содержатся в добываемой воде.

[0021] Аналогичным образом, использование добываемой воды, получаемой на месте применения, позволяет получать на этом месте раствор для обработки, используя концентраты, а также предотвращает необходимость транспортировки больших количеств воды, обычно используемых в целях получения раствора для обработки. В традиционных способах удаления сероводорода оказываются значительными транспортные расходы, связанные с доставкой больших объемов раствора для обработки на место осуществления процесса. Например, химические регенты на основе триазинов требуются в количестве, составляющим более одного галлона в расчет на один фунт удаляемой серы. Посредством применения добываемой воды, как описано выше, могут быть использованы химические реагенты, которые уже присутствуют в добываемой воде, и не потребуется их доставка на место применения, что приведет к значительному сокращению эксплуатационных расходов. Кроме того, согласно настоящему изобретению требуется лишь небольшая добавка катализатора, что приводит к значительной экономии в отношении материально-технического снабжения. Кроме того, для ранее известных установок для очистки от серы, таких как системы с применением амина/процесса Клауса или окисления-восстановления железа, требуются значительно более высокие капиталовложения вследствие их подверженности коррозии. Низкие значения температуры и давление в окислительном резервуаре системы, описанной в настоящем документе, обеспечивают значительное упрощение эксплуатации, уменьшение эксплуатационных расходов и снижение капитальных расходов.

[0022] Способы согласно настоящему изобретению являются подходящими для удаления сероводорода из разнообразных источников, включая природный газ, конденсат, газ из отходов и другие серосодержащие газы. Как показано, они предпочтительно являются пригодными для применения в случае серного красителя-катализатора, используемого для окисления абсорбированного сероводорода в тиосульфатные ионы в абсорбционном резервуаре. С экономической точки зрения, оказывается желательным извлечение катализатора для повторного использования из частично или полностью отработанного раствора. Для одного возможного способа извлечения катализатора требуется применение соответствующей отдельной фильтрационной операции, в которой мембрана или фильтрующая среда, такая как гранулированный активированный углерод, используется для захвата и извлечения катализатора из жидкого потока. Поскольку в результате окисления отработанного катализатора в окислительном резервуаре образуется суспензия катализатора, катализатор является особенно подходящим для отделения от жидкого раствора тиосульфатных ионов, получаемых посредством окисления сульфидов, которое произошло в окислительном резервуаре. Поскольку способом, описанным в настоящем документе, обрабатывают большие объемы сульфидов, почти полное окисление сульфид-ионов в тиосульфат является предпочтительным для эффективной фильтрации. В частности, для достаточного отделения окисленного (т.е. регенерированного) катализатора от раствора тиосульфата калия в процессе фильтрации является предпочтительным полное окисление катализатора, т.е. значение ОВП, составляющее более чем -0,4 мВ. Как упомянуто выше, также является целесообразным осуществление противоточного промывания фильтрующей среды раствором, содержащим в небольшом количестве сульфид или другое восстановительное вещество, посредством которого катализатор солюбилизируют и удаляют из фильтрующей среды, таким образом, что он после этого может быть введен обратно в процесс. Этот способ фильтрации/извлечения также можно использовать, чтобы извлекать серные красители-катализаторы из других потоков промышленных отходов, а затем использовать извлеченный катализатор в качестве реагента в способе обработки потоков, загрязненных сероводородом.

[0023] Согласно одному варианту осуществления серный краситель-катализатор может быть извлечен из водного раствора посредством адсорбции на твердой среде, представляющей собой, например, углерод Calgon Filtrasorb 200. Когда углеродная абсорбционная среда, содержащий серный краситель-катализатор, после этого вступает в контакт с раствором, содержащим 2000 ч./млн. (в пересчете на серу) сульфида натрия, катализатор будет восстанавливаться до соответствующей растворимой формы и будет высвобождаться из углеродной адсорбционной среды. Растворимый катализатор затем может быть использован с регенерированным катализатором для окисления сульфидов в исходном потоке с получением тиосульфата. При последующем добавлении кислородсодержащего газового потока катализатор будет окисляться, возвращаясь в соответствующую нерастворимую форму, представляющую собой суспензию или полутвердое вещество.

[0024] Может быть использована и другая фильтрующая среда, например, мембрана, такая как нанофильтрационная плоская мембрана TriSep XN45 на основе полипиперазинамида (РРА), имеющая уровень отсечения молекулярной массы 500 Да и совместимая при значении рН от 2 до 11.

[0025] Согласно следующему варианту осуществления настоящего изобретения часть регенерированного раствора для обработки можно удалять из окислительного резервуара, чтобы не только предотвращать накопление тиосульфата в процессе, но также извлекать тиосульфат в качестве пригодного для применения и экономически выгодного побочного продукта. Такой удаляемый жидкий поток предпочтительно фильтруют, как описано выше, чтобы извлекать катализатор, присутствующий в регенерированном растворе для обработки. После удаления катализатора получают водный раствор, содержащий тиосульфатные анионы и соли. Этот раствор тиосульфата может затем направлять в систему ионообменной смолы. В качестве смолы могут присутствовать, в частности, но не исключительно, анионообменные или катионообменные, например, акриловые или метакриловые, содержащие разнообразные сшитые мономеры, сульфонированные сополимерные смолы на основе стирола и дивинилбензола, кватернизированные аминные смолы и сополимерные смолы на основе диметилэтаноламина. Тиосульфатные ионы можно подвергать обмену, чтобы увеличивать силу (концентрацию) раствора или обменивать катионы. Например, катионообменная смола может быть первоначально загружена катионами натрия посредством обработки смолы раствором хлорид натрия. Раствор тиосульфата, получаемый на стадии фильтрации катализатора и содержащий тиосульфат аммония, после этого можно вводить в контакт с загруженной натрием катионообменной смолой. Аммиак (катион аммония) будет заменять натрий с образованием жидкого потока тиосульфата натрия. После вытеснения всего натрия из ионообменной смолы насыщенная аммиаком смола затем может быть регенерирована посредством обработки смолы раствором хлорида натрия для замещения аммиака, таким образом, что при вытеснении содержащегося в смоле аммиака будет образовываться раствор хлорида аммония с одновременной регенерацией смолы, содержащей ионы натрия, для повторного применения.

[0026] Тиосульфат калия также может быть получен посредством обмена катионов аммония в растворе тиосульфата аммония на ионы калия в регенерируемой содержащей ионы калия ионообменной смоле в условиях ионного обмена. Получаемый в результате продукт, представляющий собой тиосульфат калия, может быть упакован как продукт в форме жидкого удобрения с осуществлением или без осуществления промежуточной стадии концентрирования. Содержащую ионы аммония смолу регенерируют, получая соответствующую калиевую форму, посредством введения в контакт с раствором хлорида калия в подходящих условиях ионного обмена. Раствор хлорида аммония, получаемый на стадии регенерации, можно также использовать в качестве низкосортного жидкого удобрения. Таким образом, согласно этому варианту осуществления получают два удобрения различных сортов посредством выгодного производства на каждой фазе ионообменного технологического цикла.

[0027] Предпочтительно ионный обмен для получения тиосульфата калия осуществляют при температуре в пределах диапазона от приблизительно 10°С до приблизительно 35°С и наиболее предпочтительно при температуре окружающей среды в пределах диапазона от приблизительно 15°С до приблизительно 30°С. Температурные диапазоны ионного обмена для регенерации смолы и получения хлорида аммония, как правило, являются такими же, как диапазоны, используемые для ионного обмена. Согласно особенно предпочтительному варианту осуществления смола содержит 20 мас. % хлорида калия при температуре окружающей среды. Как правило, полное содержание ионов К+, загруженных в систему, должно составлять в 1,25 раза выше, чем полная емкость смолы.

[0028] Согласно настоящему изобретению одна возможная технологическая схема заключается в том, чтобы в абсорбционном резервуаре обрабатывать исходный поток, который содержит сероводород, таким образом, что исходный поток течет вверх от дна абсорбционного резервуара и вступает в контакт с жидким раствором для обработки, который течет вверх в абсорбционном резервуаре, в результате чего жидкий раствор для обработки смешивается с исходным потоком. Жидкий раствор для обработки содержит серный краситель-катализатор. Продолжительность пребывания для контакта между жидким раствором для обработки и исходным потоком внутри абсорбционного резервуара регулируют таким образом, что сероводород абсорбируется в жидкий раствор для обработки и превращается в сульфид-ионы. Отработанный раствор для обработки содержащий сульфид-ионы, отработанный серный краситель-катализатор и растворенный газ, удаляют из абсорбционного резервуара и вводят в окислительный резервуар, в который поступает кислородсодержащий газ. Кислород вступает в контакт с отработанным раствором для обработки, что вызывает окисление сульфид-ионов в тиосульфат и превращение отработанного серного красителя-катализатора в регенерированный серный краситель-катализатор. Количество кислорода, поступающего в окислительный резервуар, регулируют на основании измеряемого значения ОВП в абсорбционном резервуаре и/или окислительном резервуаре.

[0029] Любой избыточный кислородсодержащий газ из окислительного резервуара удаляют. Жидкий поток регенерированного жидкого раствора для обработки, содержащего тиосульфат и регенерированный серный краситель-катализатор, также отдельно удаляют из окислительного резервуара. Регенерированный жидкий раствор для обработки может быть возвращен для смешивания с жидким раствором для обработки, который поступает в абсорбционный резервуар. Количество жидкого раствора для обработки, который поступает в абсорбционный резервуар, можно регулировать на основании измеряемого значения ОВП в абсорбционном резервуаре и/или окислительном резервуаре. Концентрацию тиосульфата поддерживают на заданном уровне в регенерированном жидком растворе для обработки посредством удаления из процесса части регенерированного жидкого раствора для обработки.

[0030] Согласно возможному вариант осуществления описанного выше способа отработанный раствор для обработки сначала вводят в испарительный барабан, где уменьшение давления вызывает отделение растворенного газа от отработанного раствора для обработки с образованием газа при испарении. Дегазированный отработанный раствор для обработки затем вводят в окислительный резервуар, и образующийся при испарении газ, удаляемый из испарительного барабана, может быть введен во второй абсорбционный резервуар, где он вступает в контакт со вторым жидким раствором для обработки в целях конверсии любого присутствующего остаточного сероводорода.

[0031] Согласно другой возможной технологической схеме добываемую воду удаляют, извлекают из нефтегазовой скважины, а затем вводят в процесс разделения, предпочтительно трехфазный процесс разделения, где из добываемой воды получают водную фазу. Водную фазу затем направляют в окислительный резервуар.

[0032] Согласно следующему варианту осуществления настоящего изобретения предусмотрено разделение жидкого потока регенерированного жидкого раствора для обработки, содержащего тиосульфат и регенерированный серный краситель-катализатор, на первую и вторую части, причем вторую часть регенерированного жидкого раствора для обработки возвращают в абсорбционный резервуар. Первую часть направляют в отдельный процесс разделения, в котором регенерированный серный краситель-катализатор отделяют от тиосульфата посредством стадии фильтрации и возвращают в абсорбционный резервуар. На стадии фильтрации используют фильтрующую среду, которая собирает регенерированный серный краситель-катализатор, и получают раствор тиосульфата, который может быть введен в ионообменную колонну, где получают поток тиосульфатного продукта.

[0033] Кроме того, может оказаться желательным включение в процесс разделения стадии противоточного промывания, в результате которого удаляют регенерированный серный краситель-катализатор из фильтрующей среды, таким образом, что он может быть извлечен и повторно использован. На одной возможной стадии противоточного промывания осуществляют введение в контакт фильтрующей среды с жидким раствором, содержащим сульфид-ионы.

[0034] Указанные выше и другие объекты становятся более очевидными из приведенного ниже подробного описания предпочтительного варианта осуществления.

Краткое описание фигур

[0035] В следующем подробном описание настоящего изобретения будут содержаться ссылки на следующие сопровождающие фигуры:

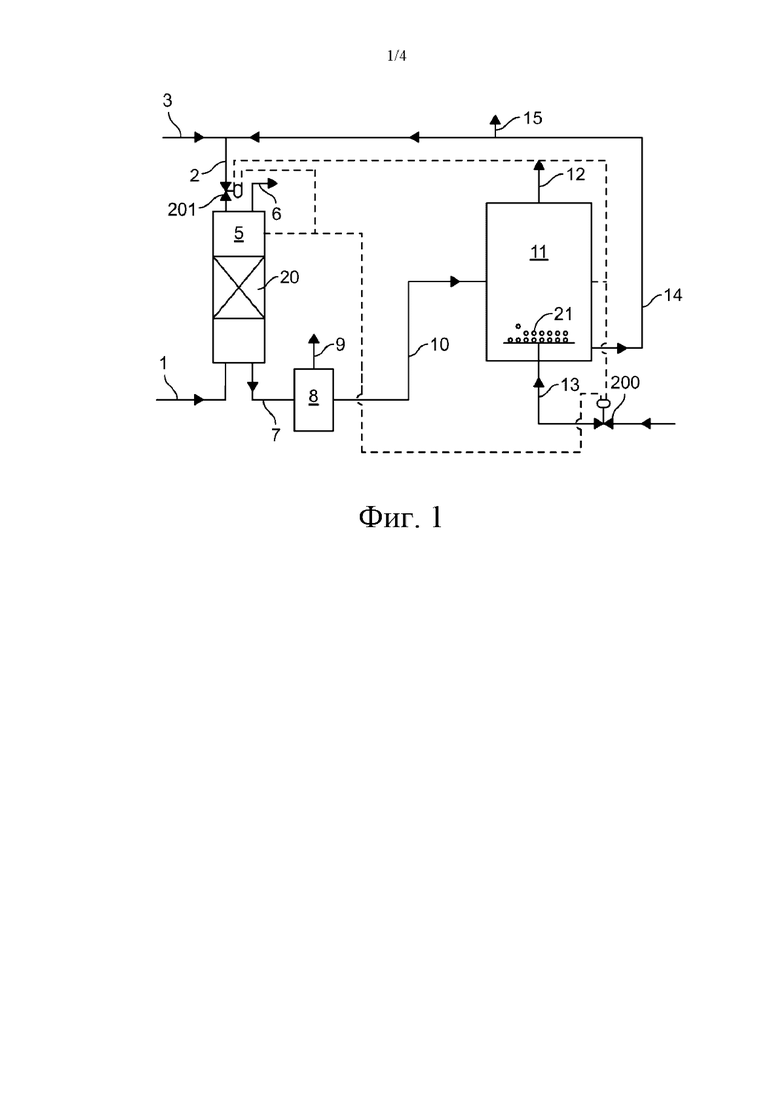

[0036] на фиг. 1 схематически проиллюстрирован один возможный вариант осуществления настоящего изобретения;

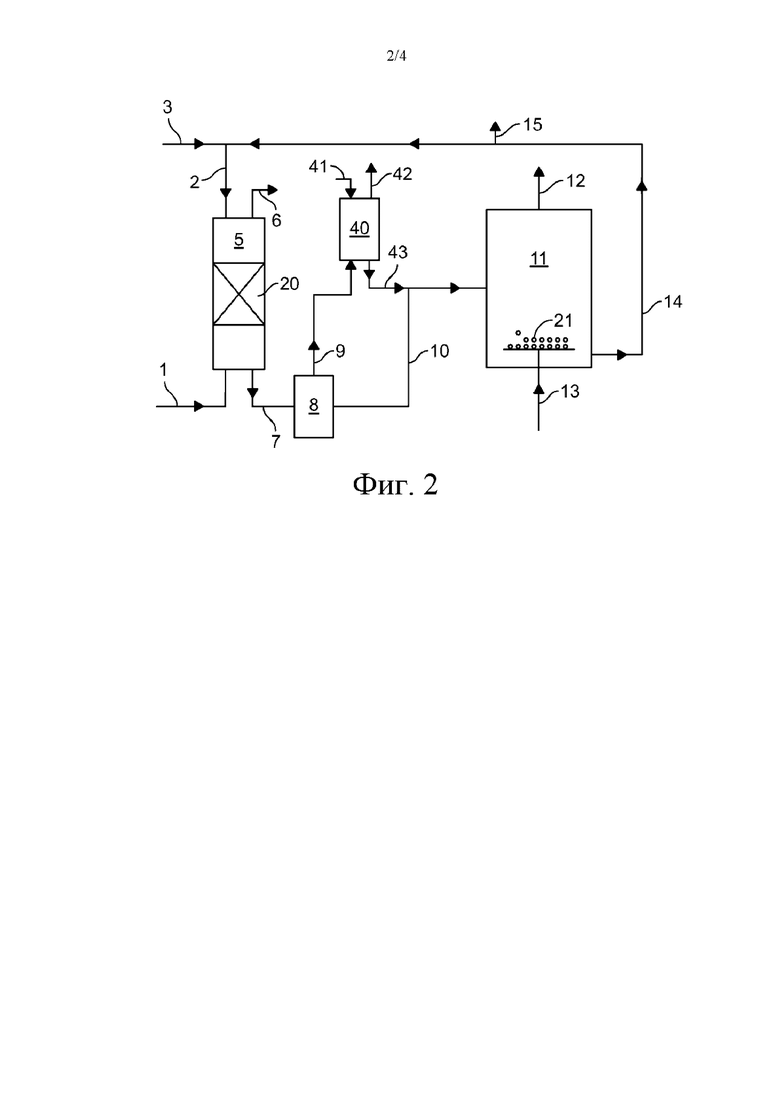

[0037] на фиг. 2 схематически представлен вариант схемы технологического процесса, проиллюстрированного на фиг. 1;

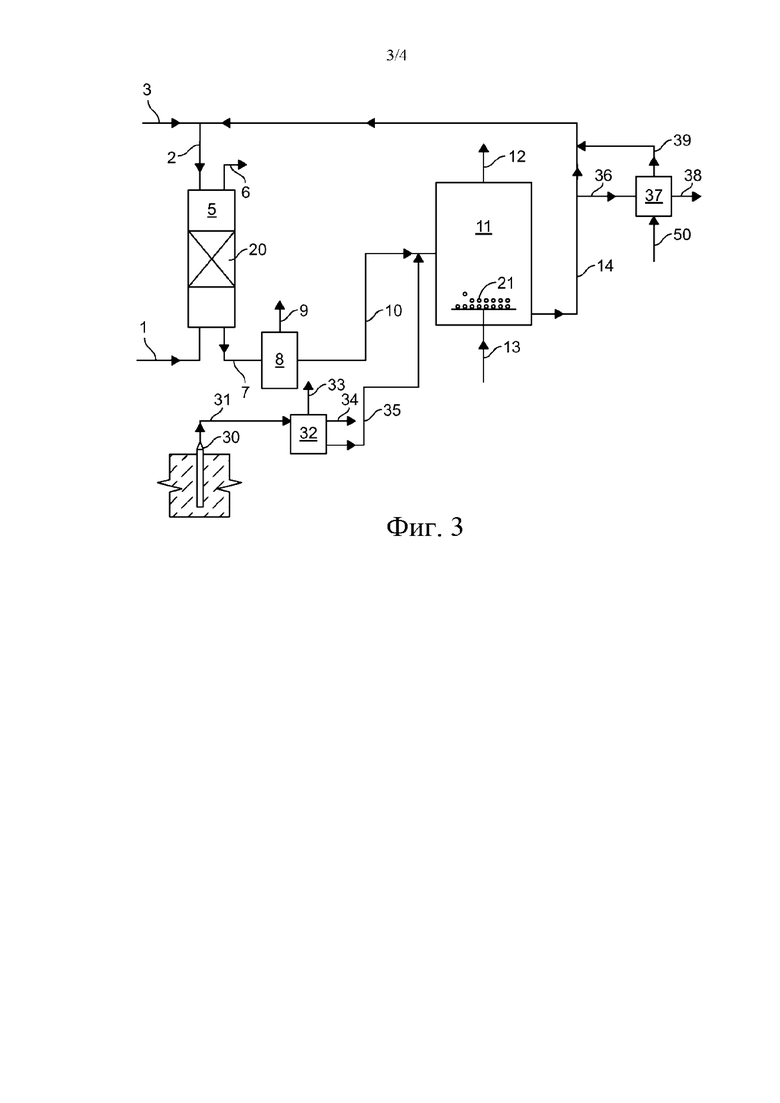

[0038] на фиг. 3 схематически представлен другой вариант схемы технологического процесса, проиллюстрированного на фиг. 1; и

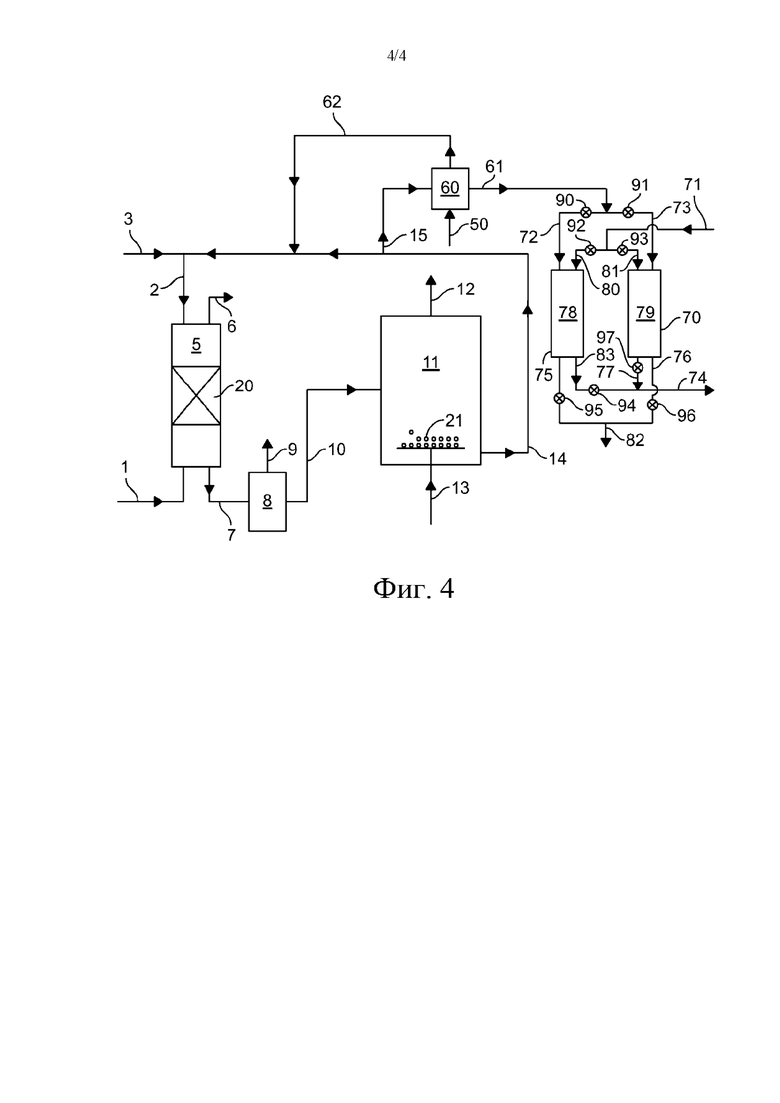

[0039] на фиг. 4 схематически представлен еще один вариант схемы технологического процесса, проиллюстрированного на фиг. 1.

Подробное раскрытие настоящего изобретения

[0040] В следующем описании на основании фиг. 1 представлен лишь один возможный технологический процесс для достижения целей настоящего изобретения, представляющих собой удаление H2S из промышленного потока текучей среды и получение пригодного для применения тиосульфатного продукта.

[0041] На фиг. 1 проиллюстрирован непрерывный процесс с применением абсорбционного резервуара 5 и окислительного резервуара 11, которые работают последовательно в проточном режиме. Исходный поток 1, например, исходный поток, состоящий из природного газа, содержащего приблизительно 100 ч./млн. H2S, поступает при манометрическом давлении, составляющем 30 бар, в нижнюю часть абсорбционного резервуара 5 и движется в восходящем направлении для противоточного введения в контакт с жидким раствором для обработки 2, который поступает в верхнюю часть абсорбционного резервуара 5. В качестве альтернативы, в исходном потоке может отсутствовать углеводородный компонент, например, в исходном потоке могут присутствовать сероводород и неводородный газ. Такой неводородный газ может представлять собой воздух, извлекаемый из аминной системы, или СO2, извлеченный из процесса очистки кислого водного раствора.

[0042] Абсорбционный резервуар может содержать твердую среду или может относиться к типу барботажной колонны. Обработке могут быть подвергнуты и другие исходные потоки, содержащие сероводород, в том числе потоки, в которых присутствуют серосодержащий газ (от 0 до 100%), очищенные продукты (от 0 до 20 ч./млн.), газообразное топливо (от 0 до 5%), синтетический газ (от 0 до 5 об.%), кислый газ (от 0 до 100 об.%), природный газ (от 0 до 2 об.%), газ из отходов (от 0 до 1 об.%), серосодержащий воздух, верхние фракции отпарной колонны, сырая нефть, углеводороды, образующиеся при испарении серосодержащие газы и текучие среды для обработки скважин.

[0043] Жидкий раствор для обработки может представлять собой смесь свежего раствора для обработки 3 с регенерированным раствором для обработки, который описан ниже. Жидкий раствор для обработки может содержать, например, серный краситель-катализатор и карбонат калия, и в том случае, где регенерированный раствор для обработки смешивают со свежим раствор для обработки, некоторое количество тиосульфата калия. Кроме того, жидкий раствор для обработки может содержать катионы, выбранные из группы, которую составляют катионы аммония, лития, кальция, магния, калия и натрия. Аналогичным образом, жидкий раствор для обработки может содержать анионы, в том числе гидроксид и карбонат. Указанные катионы и анионы может содержать добываемая вода, продукт продувки испарителя, технологическая вода, продукт продувки охлаждающей воды или любой водный поток, где анионы/катионы могут присутствовать в любой концентрации от 0 мас. % до предела растворимости ионов.

[0044] Как упомянуто выше, твердая среда 20 может быть использована для увеличения площади поверхности контакта между текущим вниз раствором для обработки и текущим вверх газовым потоком. Соотношение жидкого раствора для обработки и исходного газа зависит от количества H2S в исходном газе 1, но молярное содержание катализатора составляет более чем 1 по отношению к количеству H2S в исходном потоке. Сероводород, который присутствует в газовом потоке 1, абсорбируется в растворе для обработки 2, образуя сульфид-ионы. Серный краситель в соответствующей окисленной форме реагирует с сульфид-ионами, образуя краситель в соответствующем восстановленном состоянии. Газовый поток 6, в котором практически отсутствует H2S, удаляют из верхней части окислительного резервуара и направляют на хранение или транспортировку, выпускают в атмосферу или подвергают последующей обработке.

[0045] Отработанный поток для обработки 7, содержащий отработанный катализатор и тиосульфат калия, удаляют из абсорбционного резервуара 5 и вводят в испарительный барабан 8, где манометрическое давление снижают до менее чем 5 бар для удаления растворимых газов, таких как СО2 и Н2О, посредством потока 9. Любой не прореагировавший H2S, если он присутствует, также будет удален в потоке 9. Если не прореагировавший H2S присутствует в газах, удаляемых из испарительного барабана 8, поток отходящего газа 9 может быть введен во второй абсорбционный резервуар 40 меньшего размера для абсорбции и превращения любого остаточного H2S (см. фиг. 2). Этот абсорбционный резервуар 40 меньшего размера также может представлять собой устройство для противоточного контакта с твердой средой в качестве носителя, причем свежий и/или регенерированный жидкий раствор для обработки вводят через трубопровод 41, и при этом очищенный газ, в котором отсутствует H2S, удаляют из абсорбционного резервуара 40 через трубопровод 42. Отработанный раствор для обработки 43 удаляют из абсорбционного резервуара 40 меньшего размера и вводят в окислительный резервуар 11, предпочтительно посредством смешивания с жидким потоком 10, который удаляют из испарительного барабана 8, таким образом, что оба жидких потока поступают в окислительный резервуар 11, как представлено на фиг. 2.

[0046] Кислородсодержащий газ 13, такой как воздух, вводят в окислительный резервуар 11, предпочтительно через барботажное устройство 21. Количество кислорода, добавляемого в окислительный резервуар, регулируют посредством наблюдения значений окислительно-восстановительного потенциала (ОВП). Например, в одном способе предусмотрено применение датчика, расположенного в абсорбционном резервуаре и/или в окислительном резервуаре для измерения значений ОВП одного или нескольких растворов. Измеряемое значение ОВП можно наблюдать, используя регулировочный клапан 200, который затем регулирует количество кислородсодержащего газа, поступающего в окислительный резервуар 11 через трубопровод 13. В качестве альтернативы, значение ОВП регенерированного жидкого раствора для обработки, выходящего из окислительного резервуара через трубопровод 14, можно измерять, наблюдать и использовать для регулирования потока или количества кислородсодержащего газа, который вводят в окислительный резервуар. Аналогичным образом или в качестве дополнения, в другом способе может быть предусмотрено применение измеряемых значений ОВП, получаемых от датчиков в абсорбционном резервуаре и/или в окислительном резервуаре, для работы регулировочного клапана 201, который затем регулирует количество жидкого раствора для обработки, который поступает в абсорбционный резервуар 5 через трубопровод 2.

[0047] В качестве альтернативы или в качестве дополнения, концентрацию H2S в получаемом газовом потоке 6 можно наблюдать и измерять, чтобы регулировать количество кислорода, которое добавляют в окислительный резервуар. Избыток кислородсодержащего газа удаляют из верхней части окислительного резервуара 11 через трубопровод 12. Как упомянуто выше, отработанный катализатор, поступающий из абсорбционного резервуара 5, регенерируют в процессе реакции окисления в окислительном резервуаре 11. Окисление катализатора приводит к тому, что катализатор превращается из растворимой формы в нерастворимую форму, т.е. образуется суспензия, которая, как описано ниже, может быть возвращена в абсорбционный резервуар. Комплекс катализатора и сульфида, который образуется в абсорбционном резервуаре 5, также окисляется в тиосульфат и возвращается в водный раствор. Поток регенерированного жидкого раствора для обработки, содержащего регенерированный катализатор и тиосульфаты, удаляют из окислительного резервуара в потоке 14 и возвращают для применения в абсорбционном резервуаре 5, где с ним можно смешивать свежий или дополнительный раствор для обработки 3, содержащий активный серный краситель-катализатор и поташ. Чтобы предотвращать накопление тиосульфата в процессе, часть потока 14 удаляют в потоке 15 для последующей обработки, как будет ниже описано более подробно, чтобы извлекать тиосульфат, представляющий собой пригодный для применения побочный продукт. Предпочтительно регенерированный катализатор следует удалять, осуществляя сначала фильтрацию, а затем возвращение в абсорбционный резервуар. Дополнительное обезвоживание также может потребоваться для извлекаемого раствора тиосульфата, или раствор тиосульфата, который представляет собой побочный продукт, можно обрабатывать для извлечения тиосульфатных ионов, осуществляя ионообменный процесс.

[0048] Как упомянуто выше, применение добываемой воды, извлекаемой из нефтяных/газовых скважин на месте работы, может быть благоприятным образом осуществлено в способе, описанном в настоящем документе, для доставки пригодных для применения химических реагентов, которые требуются для удаления и конверсии H2S. На фиг. 3 представлена одна возможная схема технологического процесса, в котором добываемую воду 31 получают из скважины 30 и направляют в трехфазный сепаратор 32, причем остаточный газ удаляют через трубопровод 37, остаточную нефть удаляют через трубопровод 34, и водную фазу, содержащую воду и растворенные соли, удаляют через трубопровод 35. Водная фаза, содержащаяся в трубопроводе 35, затем может быть непосредственно введена в окислительный резервуар 11 или, как представлено на фиг. 3, смешана с отработанным жидким раствором для обработки в трубопроводе 10. Согласно альтернативному варианту осуществления остаточную нефть, находящуюся в трубопроводе 34, и/или остаточный газ, находящийся в трубопроводе 37, можно вводить в трубопровод 1 в качестве компонента исходного потока. Чтобы компенсировать избыток воды, поступающей в окислительный резервуар 11, может оказаться необходимым удаление части регенерированного жидкого раствора для обработки в качестве потока 36, который поступает на отдельную фильтрационную операцию 37 для извлечения и отделения регенерированного катализатора, который возвращают в поток 14 через трубопровод 39. На стадии фильтрации 37 может быть использован промывочный поток 50, содержащий сульфиды, который будет солюбилизировать и вымывать/вытеснять катализатор из фильтрующей среды. Источник сульфидов для потока 50 может представлять собой часть потока 10. Воду/раствор тиосульфата можно удалять из отдельной фильтрационной операции 37 через трубопровод 38 и использовать на месте посредством введения в нефтяные/газовые скважины. В этом способе утилизации исключены транспортировочные или дополнительные утилизационные расходы, обычно связанные с извлечением добываемой воды, но использованы растворенные соли в качестве ценных реагентов в процессе удаления H2S.

[0049] Согласно другому возможному варианту осуществления настоящего изобретения поток 15 подвергают дополнительной обработке, используя сочетание отдельной фильтрационной операции 60 и ионообменной операции 70. Этот вариант осуществления схематически представлен на фиг. 4, где регенерированный жидкий раствор для обработки вводят в процесс фильтрации 60. Фильтрующую среду используют для сбора и отделения регенерированного катализатора, который суспендирован в жидком растворе для обработки и присутствует в форме суспензии или полутвердого вещества, когда его удаляют из окислительного резервуара. Процесс фильтрации осуществляют до тех пор, пока фильтрующая среда не оказывается закупоренной или заполненной. Хотя это не представлено на фиг. 4, в процессе фильтрации 60 обычно присутствует технологический трубопровод, в котором содержится промывочная жидкость 50, предпочтительно содержащая сульфиды, которая может быть использована для противоточного промывания и очистки собранного катализатора из фильтрующей среды. Эта жидкость после противоточного промывания извлекаемого катализатора будет удалена в потоке 62 и может быть возвращена в процесс удаления H2S, например, как представлено на фиг. 4, посредством введения в трубопровод 14. Предпочтительно можно эксплуатировать два или более фильтрационных блоков, расположенных параллельно (в сменной конфигурации), чтобы поддерживать непрерывность фильтрационной операции. Другими словами, когда фильтр оказывается закупоренным, поток может быть отведен от закупоренной фильтрующей среды для очистки фильтра, таким образом, чтобы можно было осуществлять противоточное промывание закупоренного фильтра. Цикл будет повторяться каждый раз, когда фильтрующая среда оказывается заполненной катализатором.

[0050] Жидкий раствор для обработки, отделяемый от регенерированного катализатора, удаляют из стадии фильтрации через трубопровод 61 и вводят в ионообменный процесс 70. В ионообменной системе 70 предпочтительно используют множество из одной или нескольких отдельных колонн 78, 79, содержащих слои ионообменной смолы и расположенных в последовательной конфигурации с каскадным потоком. Для поддержания непрерывной операции может оказаться необходимым присутствие двух или более указанных последовательных слоев, расположенных параллельно, таким образом, что может быть осуществлена операция чередующегося типа, аналогичная операции, описанной для процесса фильтрации 60. Соответствующие клапаны 90-97 и регулировочные системы, которые известны современным специалистам в данной области техники, могут быть использованы для регулирования переключения ряда колонн, работающих поочередно в ионообменном режиме и в регенерационном режиме. При осуществлении надлежащим образом ионообменная периодическая операция может представлять собой практически непрерывный процесс. Повышенные уровни чистоты тиосульфата оказываются достижимыми посредством увеличения числа последовательных ионообменных слоев. Раствор для регенерации смолы вводят через трубопроводы 71, 80 и 81 и удаляют через трубопроводы 74, 76 и 83. После ионного обмена жидкий продукт, содержащий тиосульфат, удаляют через трубопровод 82.

[0051] В приведенном выше описании конкретных вариантов осуществления с такой полнотой раскрыта общая природа настоящего изобретения, что другие специалисты, используя современные знания, смогут легко модифицировать и/или адаптировать такие конкретные варианты осуществления для разнообразных применений без отклонения от общей идеи, и, таким образом, предусмотрено, что такие адаптации и модификации находятся в пределах значений и диапазонов эквивалентов описанных вариантов осуществления. Следует понимать, что фразеология или терминология в настоящем документе используется для цели описания, а не ограничения.

[0052] Средства, материалы и стадии для осуществления разнообразных описанных функций могут принимать разнообразные альтернативные формы без отклонения от настоящего изобретения. Таким образом, выражения «средства, чтобы…» и «средства для…» или любые выражения для описания технологических стадий, которые могут присутствовать в приведенном выше описании или в приведенной ниже формуле изобретения, за которыми следует представление функции, предназначены для определения и распространения на любые структурные, физические, химические или электрические элементы или конструкции или на любые технологические стадии, которые могут существовать в настоящем или будущем времени и которые выполняют описанные функции, независимо от того, что они представляют или не представляют собой точные эквиваленты варианта осуществления или вариантов осуществления, которые представлены в приведенном выше описании изобретения, т.е. для осуществления той же самой функции также могут быть использованы и другие средства или стадии; и при этом предусмотрено, что такие выражения должны получать максимально широкое истолкование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ СЕРОВОДОРОДА | 2019 |

|

RU2804317C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2612808C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ПОТОКОМ ДЛЯ НЕПРЕРЫВНОГО МНОГОЗОНОВОГО МАССООБМЕНА | 2011 |

|

RU2519726C1 |

| СПОСОБ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ | 1991 |

|

RU2089267C1 |

| СПОСОБ ОЧИСТКИ ОТ СЕРЫ | 2013 |

|

RU2532558C1 |

| СПОСОБ БИОЛОГИЧЕСКОГО ПРЕВРАЩЕНИЯ БИСУЛЬФИДА В ЭЛЕМЕНТАРНУЮ СЕРУ | 2015 |

|

RU2664929C1 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2006 |

|

RU2323035C2 |

| СПОСОБ НЕПРЕРЫВНОГО УДАЛЕНИЯ СЕРНИСТОГО ВОДОРОДА ИЗ ПОТОКА ГАЗА | 2011 |

|

RU2527991C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2662154C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ, В ТОМ ЧИСЛЕ НЕФТЕСОДЕРЖАЩЕЙ, ОТ СОЕДИНЕНИЙ СЕРЫ | 2016 |

|

RU2632457C1 |

Группа изобретений относится к способу для непрерывного удаления газообразного сероводорода (H2S) из потока текучей среды и последующего селективного получения тиосульфатного продукта. Способы обработки сероводородсодержащего газового потока включают абсорбцию H2S в водном растворе для обработки, за которой следует реакция окисления для получения тиосульфата с применением катализатора, содержащего кубовые красители. Отработанный катализатор регенерируют в окислительном резервуаре с применением кислородсодержащего газа и возвращают для применения в качестве компонента водного раствора для обработки. Способ обработки сероводородсодержащего газового потока, исходный поток, содержащий сероводород и другой исходный компонент, вводят в абсорбционный резервуар таким образом, что исходный поток течет вверх от дна абсорбционного резервуара и вступает в контакт с жидким раствором для обработки, причем жидкий раствор для обработки содержит серный краситель-катализатор. Сероводород абсорбируют в жидкий раствор для обработки и превращают в сульфид-ионы. Другой исходный компонент удаляют из абсорбционного резервуара практически без сероводорода, и отработанный раствор для обработки также удаляют из абсорбционного резервуара и вводят в окислительный резервуар, где он вступает в контакт с кислородсодержащим газом, вызывая окисление сульфид-ионов в тиосульфат и превращая отработанный серный краситель-катализатор в регенерированный серный краситель-катализатор. Тиосульфат извлекают, и регенерированный серный краситель-катализатор может быть возвращен в качестве компонента жидкого раствора для обработки. Согласно другому варианту осуществления способа часть регенерированного раствора для обработки удаляется из окислительного резервуара, чтобы не только предотвращать накопление тиосульфата в процессе, но также извлекать тиосульфат в качестве пригодного для применения и экономически выгодного побочного продукта. Группа изобретений обеспечивает удаление газообразного сероводорода (H2S) из газового потока. 3 н. и 16 з.п. ф-лы, 4 ил.

1. Способ обработки сероводородсодержащего потока, включающий:

a) введение исходного потока, содержащего сероводород, в абсорбционный резервуар таким образом, что исходный поток течет вверх от дна абсорбционного резервуара;

b) введение водного жидкого раствора для обработки в абсорбционный резервуар таким образом, что водный жидкий раствор для обработки смешивается с исходным потоком в абсорбционном резервуаре, причем водный жидкий раствор для обработки содержит серный краситель-катализатор в водном растворе, в котором часть красителя-катализатора присутствует в нерастворимой форме, представляющей собой суспензию;

c) регулирование продолжительности пребывания водного жидкого раствора для обработки и исходного потока внутри абсорбционного резервуара таким образом, что сероводород абсорбируется в водный жидкий раствор для обработки и превращается в сульфид-ионы, которые затем адсорбируются на серном красителе-катализаторе, вызывая солюбилизацию серного красителя-катализатора;

d) удаление отработанного раствора для обработки из абсорбционного резервуара, причем отработанный раствор для обработки содержит сульфид-ионы, воду, отработанный серный краситель-катализатор и растворенный газ;

e) введение отработанного раствора для обработки в окислительный резервуар;

f) введение кислородсодержащего газа в окислительный резервуар в контакт с отработанным раствором для обработки, что вызывает окисление сульфид-ионов в тиосульфат и превращение отработанного серного красителя-катализатора в регенерированный серный краситель-катализатор, в котором часть красителя-катализатора присутствует в нерастворимой форме, представляющей собой суспензию;

g) удаление избытка кислородсодержащего газа из окислительного резервуара и отдельное удаление из окислительного резервуара водного жидкого потока регенерированного жидкого раствора для обработки, содержащего тиосульфат, воду и регенерированный серный краситель-катализатор;

h) возвращение регенерированного жидкого раствора для обработки в абсорбционный резервуар;

i) поддержание заданной концентрации тиосульфата в регенерированном жидком растворе для обработки посредством удаления части регенерированного жидкого раствора для обработки из процесса; и

j) введение части регенерированного жидкого раствора для обработки в процесс разделения, где регенерированный серный краситель-катализатор отделяют от тиосульфата посредством стадии фильтрации и возвращают в абсорбционный резервуар.

2. Способ по п. 1, в котором на стадии фильтрации используют фильтрующую среду, которая собирает регенерированный серный краситель-катализатор.

3. Способ по п. 2, в котором процесс разделения включает стадию противоточного промывания, на которой удаляют регенерированный серный краситель-катализатор из фильтрующей среды.

4. Способ по п. 3, в котором стадия противоточного промывания включает введение в контакт фильтрующей среды с жидким раствором, содержащим сульфид-ионы.

5. Способ по п. 1, в котором отработанный раствор для обработки сначала вводят в испарительный барабан, где уменьшение давления вызывает отделение растворенного газа от отработанного раствора для обработки с образованием газа при испарении, причем отработанный раствор для обработки затем вводят в окислительный резервуар.

6. Способ по п. 5, в котором образующийся при испарении газ, удаляемый из испарительного барабана, вводят во второй абсорбционный резервуар в контакт со вторым жидким раствором для обработки в целях превращения любого присутствующего остаточного сероводорода.

7. Способ по п. 6, в котором поток отработанного раствора для обработки удаляют из второго абсорбционного резервуара и вводят в окислительный резервуар.

8. Способ по п. 1, дополнительно включающий введение исходного потока в неподвижный слой твердой среды внутри абсорбционного резервуара таким образом, что исходный поток течет вверх от дна абсорбционного резервуара в твердую среду, и введение жидкого раствора для обработки в верхнюю часть абсорбционного резервуара таким образом, что жидкий раствор для обработки течет в противоположном направлении по отношению к исходному потоку и смешивается с исходным потоком в неподвижном слое твердой среды, причем жидкий раствор для обработки содержит серный краситель-катализатор.

9. Способ по п. 1, который дополнительно включает измерение окислительно-восстановительного потенциала (ОВП) раствора внутри абсорбционного или окислительного резервуара.

10. Способ по п. 9, в котором измеряемый ОВП используют для регулирования количества жидкого раствора для обработки, поступающего в абсорбционный резервуар.

11. Способ по п. 9, в котором измеряемый ОВП используют для регулирования количества кислородсодержащего газа, поступающего в окислительный резервуар.

12. Способ по п. 1, в котором исходный поток дополнительно включает углеводород, и при этом углеводород удаляют из абсорбционного резервуара практически без сероводорода.

13. Способ по п. 1, в котором исходный поток дополнительно включает неуглеводородный газ, и при этом неуглеводородный газ удаляют из абсорбционного резервуара практически без сероводорода.

14. Способ обработки сероводородсодержащего потока, включающий:

a) введение исходного потока, содержащего сероводород, в абсорбционный резервуар таким образом, что исходный поток течет вверх от дна абсорбционного резервуара;

b) введение жидкого раствора для обработки в верхнюю часть абсорбционного резервуара таким образом, что жидкий раствор для обработки смешивается с исходным потоком в абсорбционном резервуаре, причем жидкий раствор для обработки содержит серный краситель-катализатор;

c) регулирование продолжительности пребывания жидкого раствора для обработки и исходного потока внутри абсорбционного резервуара таким образом, что сероводород абсорбируется в жидкий раствор для обработки и превращается в сульфид-ионы;

d) удаление отработанного раствора для обработки из абсорбционного резервуара, причем отработанный раствор для обработки содержит сульфид-ионы, отработанный серный краситель-катализатор и растворенный газ;

e) введение отработанного раствора для обработки в окислительный резервуар;

f) удаление добываемой воды из нефтегазовой скважины и отделение водной фазы от добываемой воды;

g) отделение растворенного газа от отработанного раствора для обработки перед введением в окислительный резервуар;

h) введение водной фазы в окислительный резервуар;

i) введение кислородсодержащего газа в окислительный резервуар в контакт с отработанным раствором для обработки, что вызывает окисление сульфид-ионов в тиосульфат и превращение отработанного серного красителя-катализатора в регенерированный серный краситель-катализатор;

j) удаление избытка кислородсодержащего газа из окислительного резервуара и отдельное удаление из окислительного резервуара жидкого потока регенерированного жидкого раствора для обработки, содержащего тиосульфат и регенерированный серный краситель-катализатор;

k) возвращение регенерированного жидкого раствора для обработки в абсорбционный резервуар; и

l) поддержание заданной концентрации тиосульфата в регенерированном жидком растворе для обработки посредством удаления части регенерированного жидкого раствора для обработки из процесса.

15. Способ по п. 14, в котором часть регенерированного жидкого раствора для обработки вводят в процесс разделения, где регенерированный серный краситель-катализатор отделяют от тиосульфата посредством стадии фильтрации и возвращают в абсорбционный резервуар, причем на стадии фильтрации используют фильтрующую среду, которая собирает регенерированный серный краситель-катализатор.

16. Способ по п. 15, в котором процесс разделения включает стадию противоточного промывания, на которой удаляют регенерированный серный краситель-катализатор из фильтрующей среды.

17. Способ обработки сероводородсодержащего газового потока, включающий:

a) введение исходного потока, содержащего сероводород, в абсорбционный резервуар таким образом, что исходный поток течет вверх от дна абсорбционного резервуара;

b) введение жидкого раствора для обработки в верхнюю часть абсорбционного резервуара таким образом, что жидкий раствор для обработки смешивается с исходным потоком в абсорбционном резервуаре, причем жидкий раствор для обработки содержит серный краситель-катализатор;

c) регулирование продолжительности пребывания жидкого раствора для обработки и исходного потока внутри абсорбционного резервуара таким образом, что сероводород абсорбируется в жидкий раствор для обработки и превращается в сульфид-ионы;

d) удаление отработанного раствора для обработки из абсорбционного резервуара, где отработанный раствор для обработки содержит сульфид-ионы, отработанный серный краситель-катализатор, и растворенный газ;

e) введение отработанного раствора для обработки в окислительный резервуар;

f) введение кислородсодержащего газа в окислительный резервуар в контакт с отработанным раствором для обработки, что вызывает окисление сульфид-ионов в тиосульфат и превращение отработанного серного красителя-катализатора в регенерированный серный краситель-катализатор;

g) удаление избытка кислородсодержащего газа из окислительного резервуара и отдельное удаление из окислительного резервуара жидкого потока регенерированного жидкого раствора для обработки, содержащего тиосульфат и регенерированный серный краситель-катализатор;

h) разделение регенерированного жидкого раствора для обработки на первую и вторую части;

i) возвращение второй части регенерированного жидкого раствора для обработки в абсорбционный резервуар;

j) введение первой части в процесс разделения, где регенерированный серный краситель-катализатор отделяют от тиосульфата посредством стадии фильтрации и возвращают в абсорбционный резервуар, причем на стадии фильтрации используют фильтрующую среду, которая собирает регенерированный серный краситель-катализатор, и получают раствор тиосульфата; и

k) введение раствора тиосульфата в ионообменную колонну с получением потока тиосульфатного продукта.

18. Способ по п. 17, в котором растворенный газ сначала отделяют от отработанного раствора для обработки перед введением в окислительный резервуар.

19. Способ по п. 17, в котором процесс разделения включает стадию противоточного промывания, на которой удаляют регенерированный серный краситель-катализатор из фильтрующей среды.

| US 20030072707 A1, 17.04.2003 | |||

| US 3098033 A1, 16.07.1963 | |||

| US 4367212 А1, 04.01.1983 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2505344C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| СПОСОБ ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА ОТ СЕРОВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385759C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

Авторы

Даты

2023-06-05—Публикация

2019-05-17—Подача