Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к стеклу с присоединенной пленкой покрытия, способу его производства, а также к модифицированной стеклянной подложке, и, в частности, относится к стеклу с присоединенной пленкой покрытия, на котором сформирована химически, термодинамически и физически устойчивая пленка покрытия, и к способу его производства. Стеклянная подложка стекла с присоединенной пленкой покрытия, например, включает в себя стекло в форме пластины или в форме трубы, стеклянный сосуд, стеклянный медицинский инструмент и т.п.

Уровень техники

[0002]

На этапе формования стеклянного сосуда стеклянной трубке придают форму сосуда, включающего нижнюю часть и часть горловины. В таком процессе стеклянная трубка нагревается, чтобы ее можно было деформировать в нижнюю часть и часть горловины. В том случае, когда стеклянная трубка нагревается, щелочной компонент и т.п., содержащийся в стекле, улетучивается, и улетучивающийся щелочной компонент и т.п. конденсируется и прикрепляется к внутренней стенке стеклянного сосуда при его охлаждении.

[0003]

Известно, что щелочные вещества, выделяющиеся или улетучивающиеся из стекла, образуют большое количество мелких капелек на внутренней стенке стеклянного сосуда, конденсируются и фиксируются, и таким образом область деградации обработки образуется в форме пояса на внутренней стенке ближе к нижней части. В частности, известно, что в стеклянном сосуде, используемом для хранения жидкости, текучесть является основной благодаря тому, что щелочь и т.п. элюируется из области, подвергшейся деградации обработки. Это является серьезным, в частности, для медицинских стеклянных сосудов, поскольку стабильность содержащегося в них лекарственного средства может быть нарушена из-за подщелачивания.

[0004]

В дополнение к этому, также широко известно, что в области деградации обработки стекло гидролизуется при контакте с молекулами воды, которые должны содержаться в содержимом, и таким образом само стекло становится слабым, происходит отслаивание (расслоение) кремнеземного компонента в стекле, и получаемый из стекла компонент (кремний, бор, натрий, калий и алюминий) элюируется в содержимое.

[0005]

Поэтому в предшествующем уровне техники была предпринята попытка уменьшить элюирование щелочного соединения с поверхности стекла, контактирующей с содержимым. Обычно такую попытку предпринимают путем обработки после формования стеклянного сосуда, и, например, известен способ обработки серой, в котором сульфат натрия (Na2SO4) образуется в результате реакции между щелочным компонентом, присутствующим на внутренней стенке стеклянного сосуда, и сульфатной солью и т.п., и сульфат натрия удаляется путем промывки водой, или, в качестве способа подавления элюирования щелочного компонента с внутренней стенки стеклянного сосуда, известен способ подвергания внутренней стенки стеклянного сосуда ударной обработке кислородно-газовым пламенем точечной горелки при вращении стеклянного сосуда, сформированного из стеклянной трубки, для удаления области деградации обработки (см., например, Патентный документ 1). В дополнение к этому, в качестве способа подавления гидролизуемости внутренней стенки стеклянного сосуда, известна обработка внутренней стенки CO2-лазером и т.п., при вращении стеклянного сосуда, сформированного из стеклянной трубки, для удаления области деградации обработки (см., например, Патентный документ 2 или Патентный документ 3).

[0006]

С другой стороны, также известен способ изоляции содержимого от поверхности стекла с помощью покрывающей пленки из неорганического материала, такого как кремний или органический материал на поверхности стекла, без уменьшения абсолютного количества щелочного компонента, такой как способ формирования пленки покрытия с низкой реакционной способностью на поверхности стекла (см., например, Патентный документ 4). В таком способе можно обеспечить дополнительную добавленную стоимость стеклянному сосуду после обработки за счет подходящего выбора состава покрывающей пленки. Например, можно уменьшить свойства прикрепления полярного содержимого по отношению к внутренней стенке за счет образования гидрофобной покрывающей пленки, и таким образом можно снизить остальные свойства по отношению к сосуду. Это является превосходным преимуществом, особенно когда сосуд содержит редкое и дорогое лекарственное средство, такое как белковая композиция, потребность в которой в последние годы возросла.

Список цитируемых документов

Патентные документы

[0007]

Патентный документ 1: WO 2006/123621 A

Патентный документ 2: DE 10 2014 214 083 B4

Патентный документ 3: JP 2019-55896 A

Патентный документ 4: JP 2007-076940 A

Сущность изобретения

Техническая проблема

[0008]

Способы, описанные в Патентных документах 1-3, эффективны для уменьшения элюирования щелочного соединения, но они должны еще обеспечивать и дополнительное свойство, такое как снижение свойств прикрепления содержимого к стеклянному сосуду, после технологической обработки. Поэтому считается, что можно применить метод формирования покрывающей пленки на поверхности стекла, как в Патентном документе 4. Однако, как и в Патентном документе 4, существуют следующие проблемы в способе формирования покрывающей пленки на поверхности стекла. Общеизвестно, что обычная поверхность стекла представляет собой неорганическую фазу, и таким образом во многих случаях свойства адгезии по отношению к пленке покрытия, которая является органической фазой, являются низкими, и пленку покрытия трудно сформировать. В частности, трудно сформировать на поверхности стекла пленку покрытия, имеющую низкие фрикционные свойства или гидрофобность.

[0009]

Следовательно, чтобы сформировать стабильную пленку покрытия, в большинстве случаев выполняется способ формирования пленки покрытия после нанесения на поверхность стекла праймера, имеющего сродство как со стеклянным слоем, так и с пленкой покрытия, такого как силановый связующий агент. Однако при этом не только увеличивается количество человеко-часов на обработку, но также и термостабильность силанового связующего агента является низкой, и, таким образом, такой способ не является подходящим для медицинских сосудов, подвергающихся воздействию высоких температур, например, при стерилизации сухим жаром и стерилизации паром.

[0010]

В дополнение к этому, даже в том случае, когда пленка покрытия формируется на поверхности стекла, в пленке покрытия легко образуются маленькие отверстия (игольчатые отверстия), когда стабильность пленки покрытия является низкой. В том случае, когда игольчатые отверстия образуются в пленке покрытия, пленка покрытия постепенно отслаивается от частей игольчатого отверстия, и таким образом мало того, что пленка покрытия теряется, но еще и инородные частицы попадают в содержимое сосуда.

[0011]

Следовательно, задачей настоящего изобретения является предложить стекло с присоединенной пленкой покрытия, в котором контактный угол с водным содержимым является большим, прозрачность - высокой, смазывающие свойства (скользящие свойства) являются превосходными, отслаивание (расслаивание) кремнеземного компонента в стекле является менее вероятным, элюирование компонентов стекла (кремния, бора, натрия, калия и алюминия) в содержимое является менее вероятным, агрегация (адсорбция) белка, который является активным компонентом лекарственного продукта, является менее вероятным в том случае, когда стекло с присоединенной пленкой покрытия применяется к медицинскому стеклянному сосуду, термостойкость является достаточной, а отслаивание пленки покрытия подавлено, а также способ его производства и модифицированную стеклянную подложку.

Решение проблемы

[0012]

Авторы настоящего изобретения провели интенсивные исследования с учетом таких проблем, обнаружили, что эти проблемы решаются путем предварительной модификации поверхности стеклянной подложки, и завершили настоящее изобретение. Таким образом, стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя стеклянную подложку и пленку покрытия, предусмотренную по меньшей мере на части поверхности стеклянной подложки, причем область от поверхности стеклянной подложки со стороны пленки покрытия на заданную глубину представляет собой модифицированный слой, который, по меньшей мере частично, имеет микрокристаллическую структуру.

[0013]

Стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя стеклянную подложку и пленку покрытия, предусмотренную по меньшей мере на части поверхности стеклянной подложки, причем область от поверхности стеклянной подложки со стороны пленки покрытия на заданную глубину представляет собой модифицированный слой, причем содержание B2O3 в модифицированном слое в мас.% в пересчете на оксид является более низким, чем в области глубже модифицированного слоя, содержание Na2O в модифицированном слое в мас.% в пересчете на оксид является более низким, чем в области глубже модифицированного слоя, причем модифицированный слой содержит по меньшей мере 1-8 мас.% B2O3, 1-6 мас.% Na2O и 80 мас.% или больше SiO2 в пересчете на оксид, а область глубже модифицированного слоя содержит по меньшей мере 9-15 мас.% B2O3, 3-9 мас.% Na2O и 70 мас.% или больше SiO2 в пересчете на оксид.

[0014]

В стекле с присоединенной пленкой покрытия в соответствии с настоящим изобретением предпочтительно, чтобы микрокристаллическая структура содержала углерод. Можно дополнительно улучшить адгезию пленки покрытия, в частности пленки покрытия, содержащей в своем составе углеродный элемент.

[0015]

В стекле с присоединенной пленкой покрытия в соответствии с настоящим изобретением предпочтительно, чтобы модифицированный слой содержал углерод. Можно дополнительно улучшить адгезию пленки покрытия, в частности пленки покрытия, содержащей в своем составе углеродный элемент.

[0016]

В стекле с присоединенной пленкой покрытия в соответствии с настоящим изобретением предпочтительно, чтобы пленка покрытия представляла собой бескремниевую пленку алмазоподобного углерода, содержащую кремний пленку алмазоподобного углерода, пленку на основе оксида кремния или пленку из аморфного фторопласта. В соответствии с такой пленкой покрытия смазывающие свойства (свойства скольжения) являются превосходными, краевой угол относительно водного содержимого является большим, и подавление агрегации (адсорбции) белка и т.п., являющегося активным компонентом лекарственного средства, улучшается. В дополнение к этому, при использовании пленки на основе оксида кремния может быть получена пленка покрытия с более высокой прозрачностью.

[0017]

Стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя аспект, в котором толщина пленки покрытия составляет 1-70 нм.

[0018]

Стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя аспект, в котором стеклянная подложка представляет собой стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 3,2 × 10-6/K или больше и 3,3 × 10-6/K или меньше, или стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 4,8 × 10-6/K или больше и 5,6 × 10-6/K или меньше.

[0019]

Стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя аспект, в котором стеклянная подложка представляет собой контейнер в виде пузырька, цилиндр шприца, шприц с иглой на конце, ампулу или шприц картриджного типа (также называемый просто картриджем).

[0020]

Способ производства стекла с присоединенной пленкой покрытия в соответствии с настоящим изобретением, в котором пленка покрытия формируется по меньшей мере на части поверхности стеклянной подложки, включает в себя стадию модификации области от поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия, до заданной глубины, и стадию формирования пленки покрытия на той поверхности стеклянной подложки, на которой сформирован модифицированный слой, в котором стадия модификации включает в себя по меньшей мере любую стадию из (i) стадии обжига пламенем, образующимся при сжигании газообразных низших углеводородов в присутствии газообразного кислорода из горелки, чтобы применить богатую плазмой часть пламени, выходящего из горелки, к поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия, (ii) стадии выполнения лазерной обработки поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия, и (iii) стадии выполнения высокотемпературной газовой обработки поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия.

[0021]

В способе производства стекла с присоединенной пленкой покрытия в соответствии с настоящим изобретением предпочтительно, чтобы стадия формирования пленки представляла собой стадию превращения исходного газа, содержащего по меньшей мере углеводородный газ, в плазму с образованием аморфной пленки покрытия, содержащей по меньшей мере углерод в качестве покрывающей пленки на поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия. Смазывающие свойства (свойства скольжения) являются превосходными, краевой угол относительно водного содержимого является большим, и подавление агрегации (адсорбции) белка и т.п., являющегося активным компонентом лекарственного средства, улучшается за счет пленки покрытия, содержащей в своем составе углеродный элемент.

[0022]

В способе производства стекла с присоединенной пленкой покрытия в соответствии с настоящим изобретением предпочтительно, чтобы на стадии модификации температура поверхности стеклянной подложки на стороне, противоположной поверхности, на которой предусматривается пленка покрытия, измерялась бесконтактным термометром и находилась в конкретном диапазоне температур. При этом можно более надежно управлять температурой и более надежно выполнять модификацию.

[0023]

Модифицированная стеклянная подложка в соответствии с настоящим изобретением включает в себя модифицированный слой по меньшей мере на части поверхности стеклянной подложки, причем модифицированный слой представляет собой область от поверхности стеклянной подложки до заданной глубины и имеет, по меньшей мере частично, микрокристаллическую структуру.

Полезные эффекты изобретения

[0024]

В соответствии с настоящим изобретением можно обеспечить стекло с присоединенной пленкой покрытия, в котором контактный угол с водным содержимым является большим, прозрачность - высокой, смазывающие свойства (скользящие свойства) являются превосходными, отслаивание (расслаивание) кремнеземного компонента в стекле является менее вероятным, элюирование компонентов стекла (кремния, бора, натрия, калия и алюминия) в содержимое является менее вероятным, агрегация (адсорбция) белка, который является активным компонентом лекарственного продукта, является менее вероятным в том случае, когда стекло с присоединенной пленкой покрытия применяется к медицинскому стеклянному сосуду, термостойкость является достаточной, а отслаивание пленки покрытия подавлено, а также способ его производства и модифицированную стеклянную подложку.

Краткое описание чертежей

[0025]

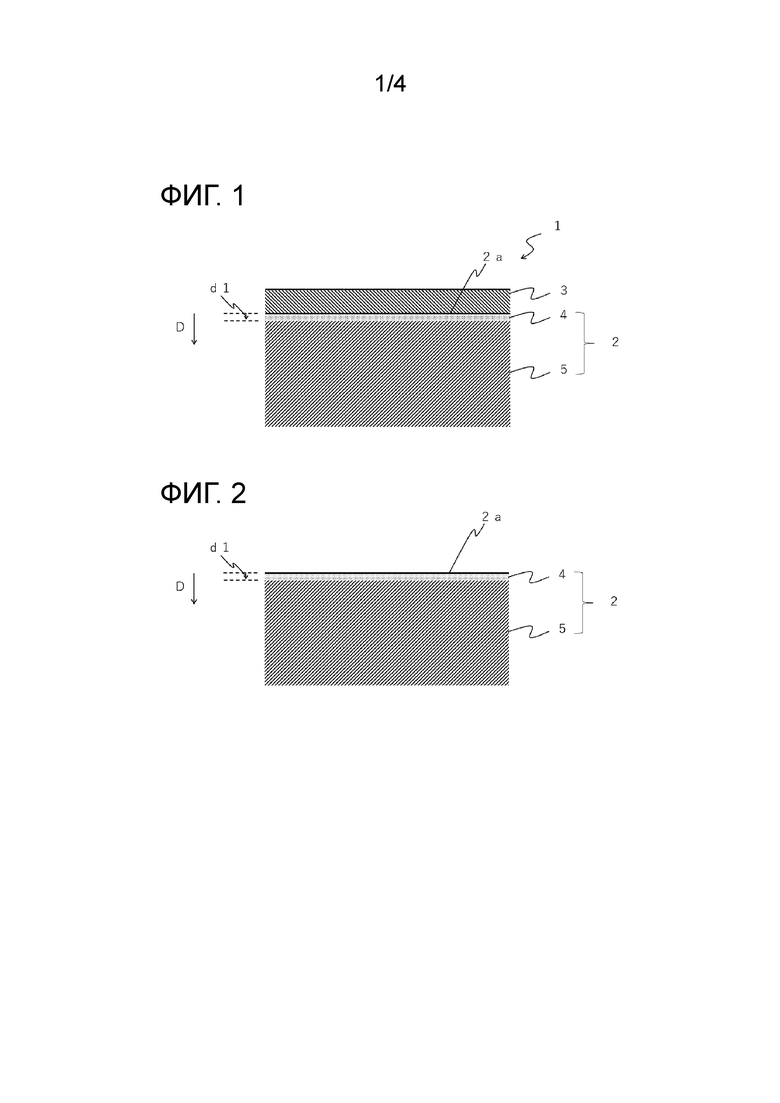

Фиг.1 представляет собой схематический вид в разрезе стекла с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления.

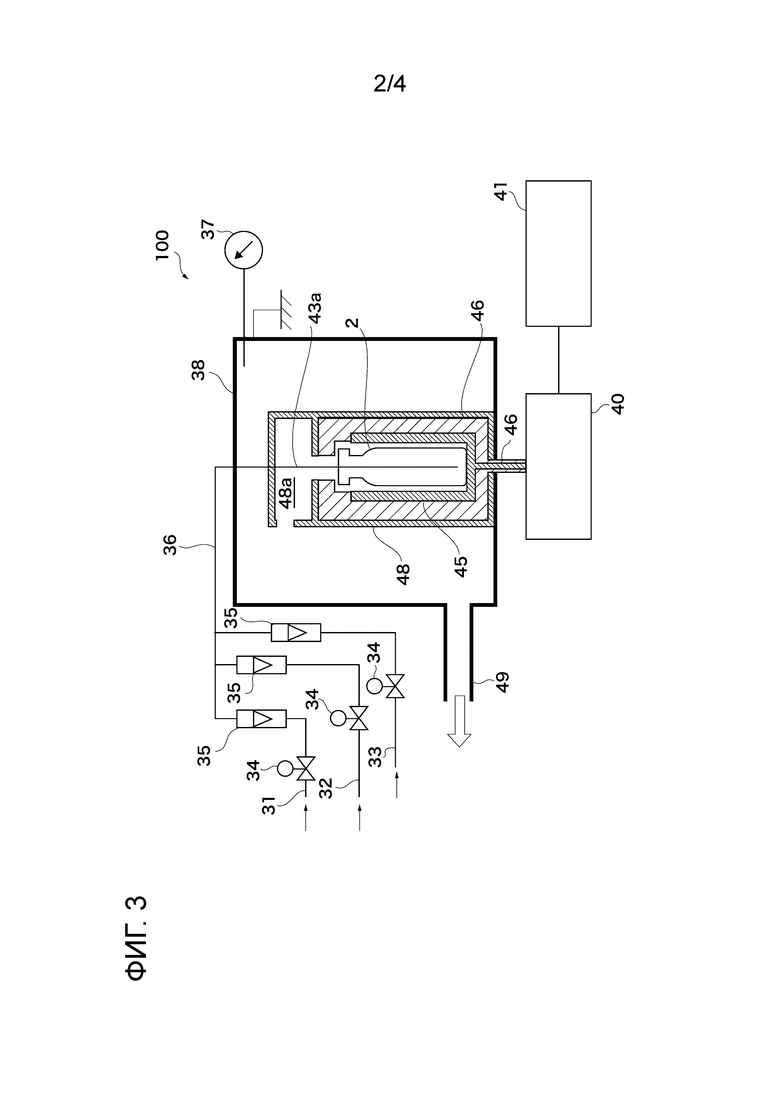

Фиг.2 представляет собой схематический вид в разрезе модифицированной стеклянной подложки в соответствии с этим вариантом осуществления.

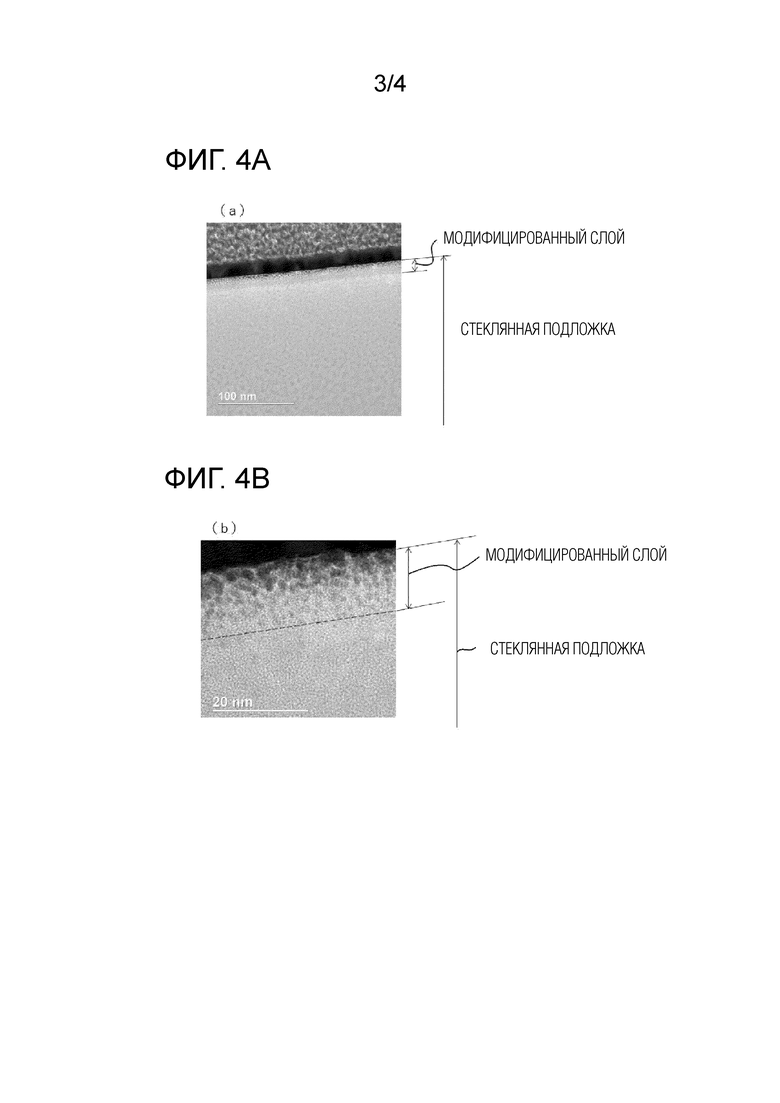

Фиг.3 представляет собой схематический вид устройства для высокочастотного формирования внутренней поверхностной пленки для контейнера в виде пузырька.

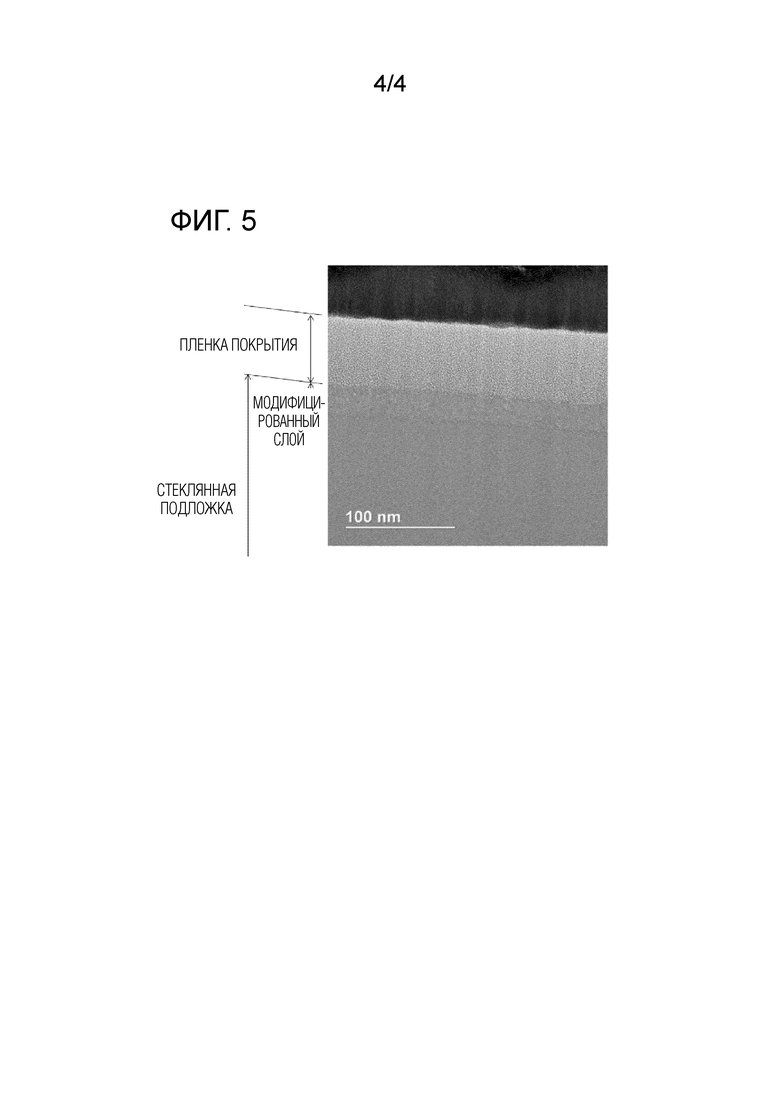

Фиг.4(a) представляет собой полученное с помощью TEM изображение поверхности сечения модифицированной стеклянной подложки после стадии модификации и перед стадией формирования пленки в Примере 1.

Фиг.4 (b) представляет собой увеличенную часть Фиг.4(a).

Фиг.5 представляет собой полученное с помощью TEM изображение поверхности сечения стекла с присоединенной пленкой покрытия после стадии формирования пленки в Примере 1.

Описание вариантов осуществления

[0026]

Далее настоящее изобретение будет подробно описано на основе одного варианта осуществления, однако настоящее изобретение не ограничивается его описанием. Этот вариант осуществления может быть модифицирован в различных формах, если эффекты настоящего изобретения сохраняются.

[0027]

Фиг.1 представляет собой схематический вид в разрезе стекла с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления. Стекло 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления включает в себя стеклянную подложку 2, пленку 3 покрытия по меньшей мере на части поверхности 2a стеклянной подложки 2, причем область от поверхности 2a стеклянной подложки 2 со стороны пленки 3 покрытия на заданную глубину d1 представляет собой модифицированный слой 4, который, по меньшей мере частично, имеет микрокристаллическую структуру.

[0028]

В дополнение к этому, стекло 1 с присоединенной пленкой покрытия в соответствии с этим изобретением включает в себя стеклянную подложку 2 и пленку 3 покрытия, предусмотренную по меньшей мере на части поверхности 2a стеклянной подложки 2, причем область от поверхности 2a стеклянной подложки 2 со стороны пленки 3 покрытия на заданную глубину d1 представляет собой модифицированный слой 4, причем содержание B2O3 в модифицированном слое 4 в мас.% в пересчете на оксид является более низким, чем в области 5 глубже модифицированного слоя 4, содержание Na2O в модифицированном слое 4 в мас.% в пересчете на оксид является более низким, чем в области 5 глубже модифицированного слоя 4, причем модифицированный слой 4 содержит по меньшей мере 1-8 мас.% B2O3, 1-6 мас.% Na2O и 80 мас.% или больше SiO2 в пересчете на оксид, а область 5 глубже модифицированного слоя 4 содержит по меньшей мере 9-15 мас.% B2O3, 3-9 мас.% Na2O и 70 мас.% или больше SiO2 в пересчете на оксид. Предпочтительно включать случай, в котором модифицированный слой 4 имеет микрокристаллическую структуру, по меньшей мере частично.

[0029]

(Стеклянная подложка)

В стекле 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления предпочтительно, чтобы стеклянная подложка 2 была стеклом на основе борокремниевой кислоты, имеющим коэффициент расширения 3,2 × 10-6/K или больше и 5,6 × 10-6/K или меньше. Стекло 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления включает в себя аспект, в котором стеклянная подложка 2 представляет собой стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 3,2 × 10-6/K или больше и 3,3 × 10-6/K или меньше, или стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 4,8 × 10-6/K или больше и 5,6 × 10-6/K или меньше. Такая стеклянная подложка 2 является предпочтительной, поскольку она имеет малый коэффициент расширения и низкие свойства элюирования щелочи. В частности, примеры стеклянной подложки 2 включают в себя NSV51 (производства компании Nipro PharmaPackaging Americas Corp.), W33 (производства компании Nipro PharmaPackaging Americas Corp.), BS (производства компании Nippon Electric Glass Co., Ltd.), FIOLAX (зарегистрированная торговая марка) (производства компании Schott AG), DURAN (зарегистрированная торговая марка) (производства компании Schott AG) и т.п. Каталожные значения состава (мас.%) каждого стекла показаны в Таблице 1. В Таблице 1 для NSV51 полное содержание Na2O и K2O показано как содержание Na2O и K2O. То же самое относится и к подложкам W33 или DURAN. В дополнение к этому, «-» в Таблице 1 означает, что этот компонент не содержится.

[0030]

[Таблица 1]

[0031]

Предпочтительно, чтобы стеклянная подложка 2 была стеклом на основе борокремниевой кислоты, имеющим коэффициент расширения 3,2 × 10-6/K или больше и 3,3 × 10-6/K или меньше, а поверхность 2a стеклянной подложки 2, которая является границей с пленкой 3 покрытия, содержала по меньшей мере 1-6 мас.% B2O3, 1-6 мас.% Na2O, 1-2 мас.% Al2O3 и 80 мас.% или больше SiO2.

[0032]

В дополнение к этому, предпочтительно, чтобы стеклянная подложка 2 была стеклом на основе борокремниевой кислоты, имеющим коэффициент расширения 4,8 × 10-6/K или больше и 5,5 × 10-6/K или меньше, а поверхность 2a стеклянной подложки 2, которая является границей с пленкой 3 покрытия, содержала по меньшей мере 1-6 мас.% B2O3, 1-6 мас.% Na2O, 5-6,5 мас.% Al2O3 и 80 мас.% или больше SiO2.

[0033]

Предпочтительно, чтобы стеклянная подложка 2 имела прозрачный цвет или янтарный цвет и имела коэффициент пропускания света, и, в частности, коэффициент пропускания света на длине волны от 590 до 610 нм или от 290 до 450 нм, составляющий 45% или больше, и более предпочтительно 60% или больше. Способ оценки прозрачности основан на документе «Японская фармакопея (17-е издание), 7. Тесты для контейнеров и упаковочных материалов, 7.01 Тесты для стеклянных контейнеров для инъекций, (5) Тест светопропускания для светостойких контейнеров».

[0034]

Стеклянная подложка 2, например, включает в себя стекло в форме пластины или трубки, стеклянный сосуд, стеклянный медицинский инструмент и т.п. Стекло 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления включает в себя аспект, в котором стеклянная подложка 2 представляет собой контейнер в виде пузырька, цилиндр шприца (шприц), шприц с иглой на конце, ампулу или шприц картриджного типа (также называемый просто картриджем).

[0035]

Когда стеклянная подложка 2 представляет собой стекло в форме трубки, стеклянный сосуд или стеклянный медицинский инструмент, предпочтительно, чтобы по меньшей мере часть поверхности 2a стеклянной подложки 2 (поверхность стеклянной подложки 2 со стороны пленки 3 покрытия), которая является поверхностью, на которой формируется пленка 3 покрытия, являлась внутренней стенкой стекла в форме трубки, внутренней стенкой стеклянного сосуда или внутренней поверхностью стеклянного медицинского инструмента. Соответственно, можно уменьшить свойства прикрепления полярного содержимого по отношению к внутренней стенке, и таким образом снизить остальные свойства по отношению к сосуду.

[0036]

(Пузырек)

Пузырек представляет собой сосуд, имеющий приблизительно цилиндрическую внешнюю форму, дно которой запечатано, и включает в себя нижнюю часть, часть боковой поверхности, часть шейки, часть горловины, внутреннюю стенку и внешнюю стенку. Пузырек имеет внутреннее пространство и открывается к одному концу части горловины. Нижняя часть имеет форму плоского диска и переходит в часть боковой поверхности на краю нижней части. Часть боковой поверхности имеет цилиндрическую форму. Часть боковой поверхности формуется таким образом, что ее наружный диаметр и внутренний диаметр являются постоянными в направлении оси. Часть шейки следует за частью боковой поверхности и имеет коническую форму от части боковой поверхности. Часть шейки формуется таким образом, что ее внутренний диаметр и наружный диаметр являются более узкими, чем у части боковой поверхности. Часть горловины следует за частью шейки и включает в себя отверстие, разделенное краевой частью. Часть горловины формуется таким образом, что ее внутренний диаметр и наружный диаметр являются более узкими, чем у части боковой поверхности. Часть горловины формуется таким образом, что ее наружный диаметр является более широким, чем самая узкая часть наружного диаметра части шейки. Внутренняя стенка представляет собой стеклянную поверхность нижней части, части боковой поверхности, части шейки и части горловины со стороны внутреннего пространства, а внешняя стенка представляет собой наружную поверхность, противоположную внутренней поверхности.

[0037]

(Способ производства пузырька)

В качестве примера, пузырек формуется путем нагревания стеклянной трубки, которая удерживается вертикально и вращается, с использованием обычного механизма вертикального формования. Стеклянная трубка размягчается при нагреве пламенем горелки. Часть стеклянной трубки размягчается и деформируется, и таким образом нижняя часть и часть горловины пузырька формуются из стеклянной трубки. При формовании нижней части щелочная боратная соль и т.п. улетучивается из стекла на основе борокремниевой кислоты, которое является сырьем для стеклянной трубки. Щелочной компонент, такой как испарившаяся щелочная боратная соль, прикрепляется к окрестности нижней части на внутренней стенке пузырька и вызывает образование области деградации обработки.

[0038]

(Модифицированная стеклянная подложка)

Модифицированная стеклянная подложка 2 в соответствии с этим вариантом осуществления включает в себя модифицированный слой 4 по меньшей мере на части поверхности стеклянной подложки 2, и модифицированный слой 4 является областью от поверхности 2a стеклянной подложки 2 до заданной глубины d1 и, по меньшей мере частично, имеет микрокристаллическую структуру.

[0039]

(Модифицированный слой)

Стеклянная подложка 2 включает в себя модифицированный слой 4 и область 5 глубже модифицированного слоя 4. Модифицированный слой 4 является областью от внешней поверхности до заданной глубины d1, в дополнение к внешней поверхности стеклянной подложки 2 (на Фиг.1 поверхности 2a со стороны пленки покрытия). Заданная глубина d1 от внешней поверхности предпочтительно является глубиной 100 нм от поверхности 2a стеклянной подложки 2 в направлении D глубины, более предпочтительно 50 нм от поверхности 2a стеклянной подложки 2 в направлении D глубины, еще более предпочтительно 20 нм от поверхности 2a стеклянной подложки 2 в направлении D глубины, и наиболее предпочтительно 10 нм от поверхности 2a стеклянной подложки 2 в направлении D глубины. Здесь направление D глубины является направлением от поверхности 2a стеклянной подложки 2 со стороны пленки покрытия к поверхности (не показанной) стороны, противоположной стороне пленки покрытия. Например, в том случае, когда стеклянная подложка 2 является контейнером в форме пузырька, направление D глубины является направлением от внутренней поверхности стенки к внешней поверхности стенки. Предпочтительно, чтобы модифицированный слой 4 содержал по меньшей мере 1-8 мас.% B2O3, 1-6 мас.% Na2O, и 80 мас.% или больше SiO2 в пересчете на оксид. Более предпочтительно, чтобы модифицированный слой 4 содержал по меньшей мере 2-6 мас.% B2O3, 2-4 мас.% Na2O, и 90 мас.% или больше SiO2 в пересчете на оксид. Состав модифицированного слоя 4, например, представляет собой мас.% в пересчете на каждый атомарный оксид поверхностного состава (процентный атомный состав), подлежащего анализу с помощью рентгеновской фотоэлектронной спектроскопии (XPS).

[0040]

В стекле 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления предпочтительно, чтобы модифицированный слой 4 содержал углерод. Можно дополнительно улучшить адгезионную способность пленки 3 покрытия, в частности пленки покрытия, содержащей в своем составе углеродный элемент. Содержание углерода в модифицированном слое 4 предпочтительно составляет 1-15 ат.%, более предпочтительно 1-11 ат.%, еще более предпочтительно 2-10 ат.%, еще более предпочтительно 3-8 ат.%, и особенно предпочтительно 4-8 ат.%.

[0041]

(Микрокристаллическая структура)

Для определения микрокристаллической структуры, например, поверхность сечения стеклянной подложки наблюдается с помощью просвечивающего электронного микроскопа (ТЕМ). Микрокристаллическая структура представляет собой матричную структуру субнанометрового размера, имеющую равные интервалы.

[0042]

Часть, имеющая микрокристаллическую структуру, является частью, в которой матричная структура содержит кристаллические частицы, имеющие диаметр меньше, чем снаружи этой части. В микрокристаллической структуре предполагается, что кристаллизуется по меньшей мере стеклянный компонент, и в частности предполагается, что кристаллизуются NaBCO3, KBCO3, (Na, K)AlBCO3, (Na, K)CO3, Na2CO3, Na2O и т.п., которые содержат Na в качестве главного компонента и содержат K, C, B и т.п. в качестве компонентов. Средний диаметр кристаллических частиц в микрокристаллической структуре предпочтительно составляет 1-10 нм, и более предпочтительно 1-5 нм. Средний диаметр частиц получается путем наблюдения с помощью TEM, и может быть получен с помощью дифракции рентгеновских лучей (XRD) или малоуглового рассеяния рентгеновских лучей (SAXS).

[0043]

В стекле 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления предпочтительно, чтобы микрокристаллическая структура содержала углерод. Можно дополнительно улучшить адгезию пленки покрытия, в частности пленки покрытия, содержащей в своем составе углеродный элемент.

[0044]

(Область 5 глубже модифицированного слоя 4)

Область 5 глубже модифицированного слоя 4 является областью, которая следует за модифицированным слоем 4 в направлении D глубины. Область 5 глубже модифицированного слоя 4 может включать в себя поверхность (не показана) стеклянной подложки 2 со стороны, противоположной стороне пленки 3 покрытия. Может не быть никакой границы между модифицированным слоем 4 и областью 5 глубже модифицированного слоя 4, и например, состав стекла может плавно изменяться (иметь градиент) между модифицированным слоем 4 и областью 5 глубже модифицированного слоя 4.

[0045]

(Пленка покрытия)

[0046]

Пленка 3 покрытия включает в себя аспект, в котором пленка 3 покрытия содержит в своем составе углеродный элемент. Например, пленка 3 покрытия является бескремниевой пленкой алмазоподобного углерода. Здесь пленка алмазоподобного углерода также упоминается как пленка DLC и пленка аморфного углерода, и является гидрированной пленкой аморфного углерода, содержащей по меньшей мере атом углерода и атом водорода.

[0047]

Толщина пленки покрытия предпочтительно составляет 1-70 нм, и более предпочтительно 2-60 нм. В том случае, когда толщина пленки составляет менее 1 нм, может быть трудно сформировать пленку покрытия однородно без каких-либо дефектов, а в том случае, когда толщина пленки превышает 70 нм, может произойти отслаивание или окрашивание может превысить допустимый диапазон.

[0048]

Здесь пленка покрытия, которая является бескремниевой пленкой алмазоподобного углерода, включает в себя аспект, в котором пленка покрытия представляет собой не содержащую кремний и содержащую фтор алмазоподобную углеродную пленку (в дальнейшем может упоминаться как «пленка F-DLC») или алмазоподобную углеродную пленку без кремния и фтора (в дальнейшем может упоминаться просто как «пленка DLC»). Следует отметить, что содержащая фтор пленка алмазоподобного углерода также упоминается как пленка фторированного аморфного углерода.

[0049]

Например, пленка 3 покрытия может быть содержащей кремний пленкой алмазоподобного углерода.

[0050]

Например, пленка 3 покрытия может быть пленкой на основе оксида кремния, содержащей органический силан или силоксан в качестве исходного материала. Органический силан и силоксан особенно не ограничиваются, и включают в себя гексаметилдисилоксан, гексаметилсилазан, тетраэтоксисилан, тетраметоксисилан и тетраметилсилан.

[0051]

Например, пленка 3 покрытия может быть пленкой аморфного фторопласта. Фторопласт особенно не ограничивается, и включает в себя политетрафторэтилен и перфторалкоксиалкан. Более предпочтительно, чтобы фторопласт представлял собой аморфный фторопласт, имеющий прозрачность в широком диапазоне длин волн ультрафиолетового, видимого и ближнего инфракрасного света. В частности, аморфный фторопласт представляет собой CYTOP (зарегистрированная торговая марка), получаемый путем циклополимеризации перфтор(4-винилокси-1-бутена).

[0052]

При обеспечении пленки 3 покрытия, проиллюстрированной выше, смазывающая способность (свойства скольжения) является превосходной, контактный угол относительно водного содержания является большим, и подавление скопления (адсорбция) белка и т.п., который является активной составляющей лекарственного продукта, улучшается.

[0053]

(Способ производства стекла с присоединенной пленкой покрытия)

Как проиллюстрировано на Фиг.1, способ производства стекла 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления, в котором пленка 3 покрытия формируется по меньшей мере на части поверхности 2a стеклянной подложки 2, включает в себя стадию модификации области от поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия, до заданной глубины d1 в качестве модифицированного слоя 4, и стадию формирования пленки 3 покрытия на той поверхности 2a стеклянной подложки 2, на которой сформирован модифицированный слой 4, в котором стадия модификации включает в себя по меньшей мере любую стадию из (i) стадии обжига пламенем, образующимся при сжигании газообразных низших углеводородов в присутствии газообразного кислорода из горелки, чтобы применить богатую плазмой часть пламени, выходящего из горелки, к поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия, (ii) стадии выполнения лазерной обработки поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия, и (iii) стадии выполнения высокотемпературной газовой обработки поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия.

[0054]

(Стадия модификации)

Обработка поверхности на стадии модификации включает в себя плазменную обработку или термическую обработку. Кроме того, плазменная обработка включает в себя (i) обработку обжига пламенем, образующимся при сжигании газообразных низших углеводородов в присутствии газообразного кислорода из горелки, чтобы применить богатую плазмой часть пламени, выходящего из горелки, к поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия (в дальнейшем может упоминаться как стадия (i) модификации). Термическая обработка включает в себя (ii) лазерную обработку, поверхности 2a стеклянной подложки 2 на той стороне, где предусматривается пленка 3 покрытия (в дальнейшем может упоминаться как стадия (ii) модификации) и (iii) обработку высокотемпературным газом поверхности 2a стеклянной подложки 2 на той стороне, где предусматривается пленка 3 покрытия (в дальнейшем может упоминаться как стадия (iii) модификации).

[0055]

Например, стадия (i) модификации представляет собой стадию обжига пламенем, образующимся при сжигании газообразных низших углеводородов в присутствии газообразного кислорода из горелки, поверхности стеклянной подложки 2. Газообразные низшие углеводороды представляют собой, например, светильный газ, пропан, бутан и природный газ. В дополнение к этому, предпочтительно, чтобы богатая плазмой часть пламени, которая применяется к поверхности 2a стеклянной подложки 2, являлась пламенем, богатым ионами гидроксония, который образуется в результате горения.

[0056]

В том случае, когда стеклянная подложка 2 является пузырьком, предпочтительно, чтобы на стадии (i) модификации пламя применялось к внутренней стенке пузырька, предпочтительно к окрестности нижней части внутренней стенки пузырька (к части, включающей в себя область деградации обработки).

[0057]

В способе производства стекла 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления предпочтительно, чтобы на стадии модификации температура поверхности стеклянной подложки 2 на стороне, противоположной поверхности 2a, на которой предусматривается пленка 3 покрытия, измерялась бесконтактным термометром и находилась в конкретном диапазоне температур. При этом можно более надежно управлять температурой и более надежно выполнять модификацию. Предпочтительно, чтобы термометр бесконтактного типа был термометром термографического типа. В дополнение к этому, в том случае, когда стеклянная подложка 2 является контейнером в форме пузырька, поверхность, противоположная поверхности 2a, является наружной поверхностью пузырька, и предпочтительный диапазон температур составляет, например, 650°C - 800°C, более предпочтительно 670-780°C.

[0058]

Кроме того, в качестве примера, при лазерной обработке на стадии (ii) модификации свет лазера CO2 (диоксид углерода), лазера на иттрий-алюминиевом гранате (YAG) или ультрабыстрого лазера (UF) применяется к стеклянной поверхности стеклянной подложки 2.

[0059]

Кроме того, в качестве примера, при высокотемпературной газовой обработке на стадии (iii) модификации перегретый пар из парогенератора применяется к поверхности стеклянной подложки 2.

[0060]

В этом варианте осуществления на стадии модификации может выполняться только одна из стадии (i), стадии (ii) и стадии (iii) модификации, или могут выполняться две или более из них. Комбинация двух или более стадий модификации является, например, комбинацией стадий (i) и (ii), комбинацией стадий (i) и (iii), комбинацией стадий (ii) и (iii), или комбинацией стадий (i), (ii) и (iii).

[0061]

(Стадия формирования пленки)

В способе производства стекла 1 с присоединенной пленкой покрытия в соответствии с этим вариантом осуществления предпочтительно, чтобы стадия формирования пленки представляла собой стадию превращения исходного газа, содержащего по меньшей мере углеводородный газ, в плазму с образованием аморфной пленки покрытия, содержащей по меньшей мере углерод в качестве покрывающей пленки 3 на поверхности 2a стеклянной подложки 2 с той стороны, где предусмотрена пленка 3 покрытия. При обеспечении пленки 3 покрытия, содержащей в своем составе углеродный элемент, смазывающая способность (двигающий свойства) является превосходной, контактный угол относительно водного содержания является большим, и подавление скопления (адсорбция) белка и т.п., который является активной составляющей лекарственного продукта, улучшается.

[0062]

На стадии формирования пленки, например, предпочтительно формировать содержащую углерод аморфную пленку покрытия путем использования высокочастотного устройства формирования пленки. Аморфная пленка покрытия, содержащая углерод, является, например, бескремниевой пленкой алмазоподобного углерода или содержащей кремний пленкой алмазоподобного углерода, описанной выше. Когда пленка 3 покрытия является бескремниевой пленкой алмазоподобного углерода, исходный газ, например, является ацетиленом, метаном, этиленом, пропаном, бензолом, гексафторэтаном, C6F10(CF3)2, C6F6, тетрафторметаном (CF4) и октафторпропаном (C3F8). В дополнение к этому, когда пленка 3 покрытия является содержащей кремний пленкой алмазоподобного углерода, исходный газ, например, является кремнийорганическим газом, таким как триметилсилан (C3H10Si) или тетраметилсилан (C4H12Si). Один вид исходного газа может использоваться отдельно, или два или более его видов могут использоваться в комбинации.

[0063]

Далее будет описан один пример устройства формирования пленки, которое может использоваться на стадии формирования пленки в примере, в котором стеклянная подложка 2 является контейнером в виде пузырька. Фиг.3 представляет собой схематический вид устройства для высокочастотного формирования внутренней поверхностной пленки для контейнера в виде пузырька. Высокочастотное устройство 100 формирования внутренней поверхностной пленки для контейнера в виде пузырька, проиллюстрированное на Фиг.3, включает в себя системы 31, 32, и 33 ввода исходного газа. Каждая из систем ввода исходного газа включает в себя запорный клапан 34 и расходомер 35, и соединяется с одной трубой 36 для смешанного газа. На Фиг.3 проиллюстрирован аспект, в котором используются три системы ввода исходного газа, и может быть предусмотрено больше систем ввода исходного газа. Труба 36 соединена с внутренним электродом, который расположен в вакуумной камере 38, и токопроводящей трубой 43a, которая также функционирует как труба для ввода газа. Вакуумная камера 38 заземляется, и вакуумметр 37 соединен с вакуумной камерой 38. В дополнение к этому, в вакуумной камере 38 располагаются контейнер в виде пузырька (стеклянная подложка) 2, внешний электрод 45, окружающий боковую и нижнюю поверхности пузырька 2, диэлектрический элемент 46, окружающий внешний электрод 45, и внешний кожух48, который окружает диэлектрический элемент 46 и содержит проводящий материал для устойчивого превращения исходного газа в плазму. Вакуумная камера 38 соединяется с выхлопной трубой 49. В дополнение к этому, внешний электрод 45 соединен с устройством 40 автоматического согласования, чтобы не быть электрически непрерывным с вакуумной камерой 38. Устройство 40 автоматического согласования подключено к высокочастотному источнику 41 питания. Высокая частота составляет, например, 1-100 МГц, и предпочтительно 13,56 МГц. Исходный газ, выдуваемый из проводящей трубы 43a, течет в пузырек 2, а затем выходит из отверстия пузырька 2, проходит через пространство 48a, предусмотренное на верхней стороне внешнего кожуха 48, и затем достигает внутреннего пространства вакуумной камеры 38. После этого он выходит из выхлопной трубы 49.

Примеры

[0064]

Далее настоящее изобретение будет описано более подробно на основе Примеров, однако настоящее изобретение не ограничивается этими Примерами.

[0065]

(Подготовка пузырька)

Нижняя часть была сформована из стеклянной трубки BS из борокремниевой кислоты производства компании Nippon Electric Glass Co., Ltd., имеющей внешний диаметр 15 мм и толщину стенок 1,5 мм, с помощью вертикальной формовочной машины, и таким образом были подготовлены пузырьки X1 и Y1, имеющие наружный диаметр 15 мм, высоту 33 мм, внутренний диаметр отверстия 7,0 мм и внутренний объем 2,0 мл.

Нижняя часть была сформована из стеклянной трубки W33 из борокремниевой кислоты производства компании Nipro PharmaPackaging Americas Corp., имеющей внешний диаметр 15 мм и толщину стенок 1,5 мм, с помощью вертикальной формовочной машины, и таким образом были подготовлены пузырьки X2 и Y2, имеющие наружный диаметр 15 мм, высоту 33 мм, внутренний диаметр отверстия 7,0 мм и внутренний объем 2,0 мл.

[0066]

(Стадия модификации)

Плазменная обработка с использованием стадии (i) модификации была выполнена для внутренней стенки подготовленных пузырьков X1 и X2.

[0067]

(Условия стадии (i) модификации)

Обработка проводилась путем вдувания пламени точечной горелки во внутреннее пространство пузырька при удержании и вращении пузырьков X1 и X2, и сканирования внутренней стенки пузырька пламенем с применением богатой плазмой части пламени к внутренней стенке пузырька. При такой обработке использовалась точечная горелка с внутренним диаметром отверстия 1,4 мм, из которого выдувалось пламя смешанного газа (длиной примерно 10 см), содержащее светильный газ (метан) и кислород в соотношении, обеспечивающем полное сгорание.

[0068]

(Анализ состава поверхности стекла)

Состав стеклянной поверхности (в пределах 3-5 мм от нижней части) внутренней стенки пузырька до и после плазменной обработки был проанализирован с помощью XPS (AXIS-NOVA, производства компании Kratos Analytical Ltd.). Результаты определения состава поверхности пузырька до и после плазменной обработки представлены в Таблице 2.

[0069]

[Таблица 2]

[0070]

(Стадия формирования пленки)

Условия во время формирования пленки на внутренней поверхности пузырька (X1, X2, Y1, и Y2) были следующими.

Устройство: устройство плазменного CVD низкого давления, показанное на Фиг.3

Высокочастотный выход: 100 Вт, 13,56 МГц

Первоначальный вакуум: 0,02 мм рт. ст.

Давление формирования пленки: 2 мм рт. ст.

Время формирования пленки: см. Таблицу 3

Смешанный газ: см. Таблицу 3. Указанное соотношение представляет собой объемное соотношение.

Предварительная обработка: нет

[0071]

[Таблица 3]

F-DLC в таблице означает «бескремниевую содержащую фтор пленку алмазоподобного углерода».

[0072]

[Обработка стерилизации паром]

Каждый из пузырьков был заполнен водой на 90% и был подвергнут стерилизации паром под высоким давлением при 121°C в течение 1 час. В Примерах 1 и 2 было невозможно проверить отслаивание F-DLC самого внешнего слоя, но в Сравнительных примерах 1 и 2 отслаивание F-DLC самого внешнего слоя было проверено.

[0073]

(Микрокристаллическая структура)

Фиг.4(a) представляет собой полученное с помощью TEM изображение поверхности сечения модифицированной стеклянной подложки после стадии модификации и перед стадией формирования пленки в Примере 1, а Фиг.4(b) представляет собой частично увеличенный вид Фиг.4(a). На Фиг.4(a) и Фиг.4(b), часть на модифицированном слое представляет собой защитную пленку, которая предусматривается для анализа с помощью TEM. Как проиллюстрировано на Фиг.4(a) и Фиг.4(b), можно было проверить, что модифицированный слой имеет микрокристаллическую структуру, по меньшей мере частично. На Фиг.4(b) пунктирная линия была нанесена на часть, которая рассматривается как граница между модифицированным слоем и областью глубже модифицированного слоя.

[0074]

Фиг.5 представляет собой полученное с помощью TEM изображение поверхности сечения стекла с присоединенной пленкой покрытия после стадии формирования пленки в Примере 1. Как проиллюстрировано на Фиг.5, можно было проверить, что стекло с присоединенной пленкой покрытия включает в себя модифицированный слой в области от поверхности стеклянной подложки со стороны пленки покрытия до заданной глубины. Толщина этого модифицированного слоя составляла приблизительно 20 нм.

[0075]

Поверхность сечения стекла с присоединенной пленкой покрытия после стадии формирования пленки в Примере 1 была подвергнута анализу EDX для проверки изображения распределения Si, распределения O, распределения C, распределения F, распределения Na и K, и в результате этого можно было проверить по меньшей мере Na и K в модифицированном слое.

Изобретение относится к изделию с присоединенной пленкой покрытия, представляющему собой медицинский стеклянный сосуд. Стекло с присоединенной пленкой покрытия в соответствии с настоящим изобретением включает в себя стеклянную подложку и пленку покрытия по меньшей мере на части поверхности стеклянной подложки, причем область от поверхности стеклянной подложки со стороны пленки покрытия на глубину d1 100 нм представляет собой модифицированный слой, который, по меньшей мере частично, имеет микрокристаллическую структуру. Пленку покрытия наносят поверх модифицированного слоя. Пленка покрытия представляет собой бескремниевую пленку алмазоподобного углерода, содержащую кремний пленку алмазоподобного углерода, пленку на основе оксида кремния или пленку из аморфного фторопласта. Технический результат изобретения – получение изделия с высокой прозрачностью, высокими скользящими свойствами, достаточной термостойкостью. Отслаивание кремнеземного компонента в стекле, а также вымывание других компонентов стекла являются менее вероятными, при этом снижается адсорбция белка, исключается отслаивание покрытия. 4 н. и 8 з.п. ф-лы, 6 ил., 3 табл.

1. Стекло с присоединенной пленкой покрытия, содержащее:

стеклянную подложку, причем стеклянная подложка включает модифицированный слой по меньшей мере на части поверхности стеклянной подложки; а также

пленку покрытия, предусмотренную по меньшей мере на части поверхности стеклянной подложки и расположенную на поверхности стеклянной подложки, на которой сформирован модифицированный слой,

при этом стекло с присоединенной пленкой покрытия включает модифицированный слой в области на глубине 100 нм от поверхности стеклянной подложки со стороны пленки покрытия в направлении глубины,

модифицированный слой имеет, по меньшей мере частично, микрокристаллическую структуру и

пленка покрытия представляет собой пленку, которая содержит в своем составе углеродный элемент, пленку на основе оксида кремния или пленку аморфного фторопласта.

2. Стекло с присоединенной пленкой покрытия, содержащее:

стеклянную подложку, причем стеклянная подложка включает модифицированный слой по меньшей мере на части поверхности стеклянной подложки; а также

пленку покрытия, предусмотренную по меньшей мере на части поверхности стеклянной подложки и расположенную на поверхности стеклянной подложки, на которой сформирован модифицированный слой,

при этом стекло с присоединенной пленкой покрытия включает модифицированный слой в области на глубине 100 нм от поверхности стеклянной подложки со стороны пленки покрытия в направлении глубины,

содержание B2O3 в модифицированном слое в мас.% в пересчете на оксид меньше его содержания в области глубже модифицированного слоя и содержание Na2O в модифицированном слое в пересчете на оксид меньше его содержания в области глубже модифицированного слоя,

модифицированный слой содержит по меньшей мере 1-8 мас.% B2O3, 1-6 мас.% Na2O и 80 мас.% или больше SiO2 в пересчете на оксид,

область глубже модифицированного слоя содержит по меньшей мере 9-15 мас.% B2O3, 3-9 мас.% Na2O и 70 мас.% или больше SiO2 в пересчете на оксид и

пленка покрытия представляет собой пленку, которая содержит в своем составе углеродный элемент, пленку на основе оксида кремния или пленку аморфного фторопласта.

3. Стекло с присоединенной пленкой покрытия по п.1, в котором микрокристаллическая структура содержит углерод.

4. Стекло с присоединенной пленкой покрытия по п.1 или 2, в котором модифицированный слой содержит углерод.

5. Стекло с присоединенной пленкой покрытия по любому из пп.1-4, в котором пленка, которая содержит в своем составе углеродный элемент, представляет собой бескремниевую плёнку алмазоподобного углерода или содержащую кремний пленку алмазоподобного углерода.

6. Стекло с присоединенной пленкой покрытия по любому из пп.1-5, в котором толщина пленки покрытия составляет 1-70 нм.

7. Стекло с присоединенной пленкой покрытия по любому из пп.1-6, в котором стеклянная подложка представляет собой стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 3,2×10-6/K или больше и 3,3×10-6/K или меньше, или стекло на основе борокремниевой кислоты, имеющее коэффициент расширения 4,8×10-6/K или больше и 5,6×10-6/K или меньше.

8. Стекло с присоединенной пленкой покрытия по любому из пп.1-7, в котором стеклянная подложка представляет собой контейнер в виде пузырька, цилиндр шприца, шприц с иглой на конце, ампулу или шприц картриджного типа.

9. Способ производства стекла с присоединенной пленкой покрытия, в котором пленка покрытия формируется по меньшей мере на части поверхности стеклянной подложки, причем стеклянная подложка включает модифицированный слой по меньшей мере на части поверхности стеклянной подложки, при этом способ включает в себя:

стадию модификации, заключающуюся в создании модифицированного слоя в области на глубине 100 нм от поверхности стеклянной подложки со стороны пленки покрытия в направлении глубины; и

стадию формирования пленки покрытия на поверхности стеклянной подложки, на которой сформирован модифицированный слой,

при этом стадия модификации включает в себя по меньшей мере любую стадию из (i) стадии обжига пламенем, образующимся при сжигании газообразных низших углеводородов в присутствии газообразного кислорода из горелки, чтобы применить богатую плазмой часть пламени, выходящего из горелки, к поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия, (ii) стадии выполнения лазерной обработки поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия, и (iii) стадии выполнения высокотемпературной газовой обработки поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия,

пленка покрытия представляет собой пленку, которая содержит в своем составе углеродный элемент, пленку на основе оксида кремния или пленку аморфного фторопласта,

модифицированный слой имеет, по меньшей мере частично, микрокристаллическую структуру, или

содержание B2O3 в модифицированном слое в мас.% в пересчете на оксид меньше его содержания в области глубже модифицированного слоя и содержание Na2O в модифицированном слое в пересчете на оксид меньше его содержания в области глубже модифицированного слоя,

модифицированный слой содержит по меньшей мере 1-8 мас.% B2O3, 1-6 мас.% Na2O и 80 мас.% или больше SiO2 в пересчете на оксид и

область глубже модифицированного слоя содержит по меньшей мере 9-15 мас.% B2O3, 3-9 мас.% Na2O и 70 мас.% или больше SiO2 в пересчете на оксид.

10. Способ производства стекла с присоединенной пленкой покрытия по п.9, в котором стадия формирования пленки представляет собой стадию превращения исходного газа, содержащего по меньшей мере углеводородный газ, в плазму с образованием аморфной пленки покрытия, содержащей по меньшей мере углерод в качестве покрывающей пленки на поверхности стеклянной подложки с той стороны, где предусмотрена пленка покрытия.

11. Способ производства стекла с присоединенной пленкой покрытия по п.9 или 10, в котором на стадии модификации температура поверхности стеклянной подложки на стороне, противоположной поверхности, на которой предусматривается пленка покрытия, измеряется бесконтактным термометром и находится в диапазоне 650-800°C.

12. Модифицированная стеклянная подложка, содержащая:

модифицированный слой по меньшей мере на части поверхности стеклянной подложки,

причем стеклянная подложка включает модифицированный слой и область глубже модифицированного слоя, и

при этом модифицированный слой представляет собой область на глубине 100 нм от поверхности стеклянной подложки в направлении глубины и имеет, по меньшей мере частично, микрокристаллическую структуру.

| US 6928224 B2, 09.08.2005 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ЛОКАЛЬНОЙ КРИСТАЛЛИЗАЦИИ ЛАНТАНОБОРОГЕРМАНАТНОГО СТЕКЛА | 2014 |

|

RU2579080C1 |

Авторы

Даты

2023-06-09—Публикация

2020-06-12—Подача