Изобретение относится к технологии модифицирования поверхности оболочки твэла из ферритно-мартенситной стали с целью получения защитного равномерного оксидного слоя на поверхности труб с сохранением структурно-фазового состояния подповерхностного слоя после выдержки в свинцовом теплоносителе при оптимальном содержании кислорода.

Из уровня техники известен способ модификации поверхности металлов (патент РФ №2200771, МПК С23С 26/00, опубл. 20.03.2003), заключающийся в том, что проводят микролегирование поверхностного слоя магнитно-абразивной обработкой при скорости магнитно-абразивного резания не менее 500 м/мин, напряженности магнитного поля в рабочем зазоре между полюсами 0,4-0,7 Тл и величине этого зазора 2-5 мм. Магнитно-абразивную обработку поверхностного слоя металла проводят порошками, содержащими карбиды переходных металлов IV-VI групп Периодической системы. Способ позволяет в одной операции совместить механическую очистку и выглаживание поверхности с микролегированием поверхностного слоя переходными металлами, улучшающими коррозионную стойкость металлов. При обработке по предложенному способу в поверхностном слое всегда создаются сжимающие напряжения, улучшающие защитные свойства образующейся на нем оксидной пленки.

Недостатком известного изобретения является химический состав предлагаемого порошка на основе карбидов переходных металлов, так как такой порошок при взаимодействии с кислородом, содержащимся в свинцовом теплоносителе, при рабочих температурах не образует защитную пленку, а при аварийных температурах карбиды разлагаются и элементы IV-VI групп Периодической системы начинают взаимодействовать со свинцом [Зеленский Г.К., Велюханов В.П., Иолтуховский А.Г. и др. Разработка хромистой стали с повышенной коррозионной стойкостью для оболочек твэлов реактора со свинцовым теплоносителем. - В сб.: VII Рос. конф. по реакторному материаловедению. Димитровград, 2004, т. 2, ч. 3, с. 166-178].

Наиболее близким аналогом, принятым за прототип, является способ модификации поверхности металлов (патент РФ №2486285, МПК С23С 26/00, опубл. 27.06.2013), включающий микролегирование поверхностного слоя сплава с помощью магнитно-абразивной обработки магнитно-абразивным порошком с размером частиц от 250 до 600 мкм, с линейной скоростью вращения магнитных полюсов от 500 до 600 м/мин и при величине рабочего зазора между полюсами 2-10 мм с образованием защитного слоя оксидной пленки. В качестве магнитно-абразивного порошка используют порошок, содержащий α-ферромагнитную матрицу с содержанием в ней 50-55% карбида молибдена. Магнитно-абразивную обработку проводят в две стадии: на первой стадии напряженность магнитного поля в рабочем зазоре 1-1,5 Тл в течение 1-1,5 мин, и на второй стадии - напряженность магнитного поля 0,2-0,4 Тл в течение 1-0,5 мин. Изобретение может найти применение в атомной промышленности, реакторостроении и металлургии.

Недостатком известного изобретения также является химический состав предлагаемого порошка на основе карбида молибдена, так как карбид молибдена будет стабилен до температуры ≈570°С, а при более высокой температуре будет разлагаться с образованием Мо, который до температуры ≈730°С будет окисляться, а при увеличении температуры Мо может взаимодействовать со свинцом.

В то же время предлагаемый порошок на основе смеси железа и алюминия при взаимодействии с кислородом, содержащимся в свинцовом теплоносителе, образует на поверхности защитные соединения, препятствующие проникновению свинца вглубь стали.

Ферритно-мартенситная сталь является основным конструкционным материалом тепловыделяющих элементов и тепловыделяющей сборки (ТВС) активной зоны реактора на быстрых нейтронах со свинцовым теплоносителем. В частности, обработка поверхности для получения коррозионно-стойкого в свинце материала возможна на ферритно-мартенситной стали марок ЭП823-Ш, ЭИ 852, ЭП 450 и др.

Для обоснования работоспособности твэлов из ферритно-мартенситной стали ЭП 823-Ш проводят испытания трубчатых образцов в виде трубчатой оболочки твэла в материаловедческих стендах со свинцовым теплоносителем.

Испытания оболочечных труб из ферритно-мартенситной стали на коррозионную стойкость в циркуляционном стенде показали, что материал газонаполненных трубчатых образцов в потоке свинцового теплоносителя при рабочих температурах (420 и 650°С) при содержании кислорода (1-4)⋅10-6% масс., в течение не менее 1000 часов характеризуется образованием на поверхности образцов неравномерного оксидного слоя, большой зоной взаимодействия металла и теплоносителя.

Степень коррозионного повреждения конструктивных элементов макетов твэла определяется многими факторами, такими, как температура, концентрация кислорода в теплоносителе, внутренние напряжения, а также состояние поверхности оболочечного материала.

Технической задачей изобретения является поиск способа формирования структурно-фазового состояния поверхности трубчатых образцов из ферритно-мартенситной стали, в частности, поверхности материала оболочки твэла из стали ЭП 823-Ш, ЭИ 852, ЭП 450, ЧС 141 и др., путем модификации поверхности для получения равномерного оксидного слоя после выдержки в свинцовой среде.

Поставленная задача достигается разработкой технологических режимов модификации поверхности оболочечных труб из ферритно-мартенситной стали методом магнитно-абразивной обработки (МАО), а также выбором порошка для магнитно-абразивной обработки.

Техническим результатом изобретения является повышение коррозионной стойкости ферритно-мартенситной стали.

Сущность первого изобретения заключается в том, что порошок для МАО поверхности трубчатой оболочки твэла из ферритно-мартенситной стали с фракцией 100-300 мкм содержит ферромагнитную железную матрицу, содержащую 5% α-оксида алюминия αAl2O3.

Сущность второго изобретения заключается в том, что способ модификации поверхности трубчатой оболочки твэла из ферритно-мартенситной стали включает МАО упомянутой поверхности на установке с магнитной системой на постоянных магнитах с помощью порошка для МАО с образованием равномерного оксидного слоя на упомянутой поверхности, при этом используют порошок для МАО с фракцией 100-300 мкм, содержащий ферромагнитную железную матрицу из железа с 5% α-оксида алюминия αAl2O3, а обработку упомянутой поверхности производят путем вращения упомянутой оболочки в приводе установки при скорости вращения 100÷200 об/мин с одновременным перемещением магнитной системы вдоль оси вращения с частотой перемещения 100-150 циклов/минуту в течение 2-3 минут. Величина рабочего зазора между магнитной системой и поверхностью трубчатой оболочки твэла из ферритно-мартенситной стали может быть выполнена 2-3 мм. Абразивные зерна порошка могут быть расположены вдоль направления силовых линий магнитного поля установки, создаваемого в зазоре между магнитными полюсами.

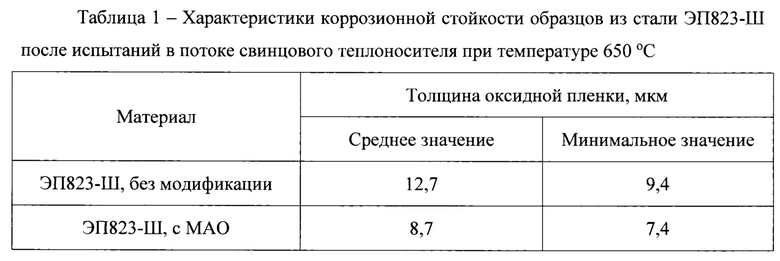

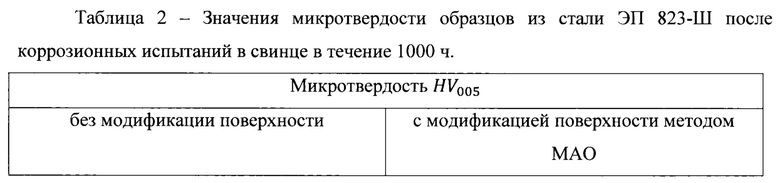

Изобретение иллюстрируется следующими графическими материалами.

На фиг. 1 показана микроструктура и поверхность трубчатой оболочки твэла из ЭП823-Ш без модификации поверхности до коррозионных испытаний.

На фиг. 2 показана микроструктура и поверхность трубчатой оболочки твэла из ЭП823-Ш после МАО в поперечном направлении до коррозионных испытаний.

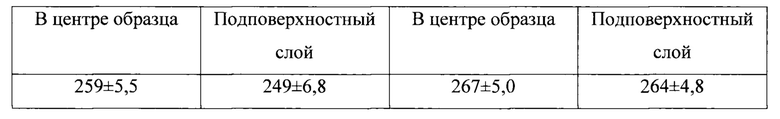

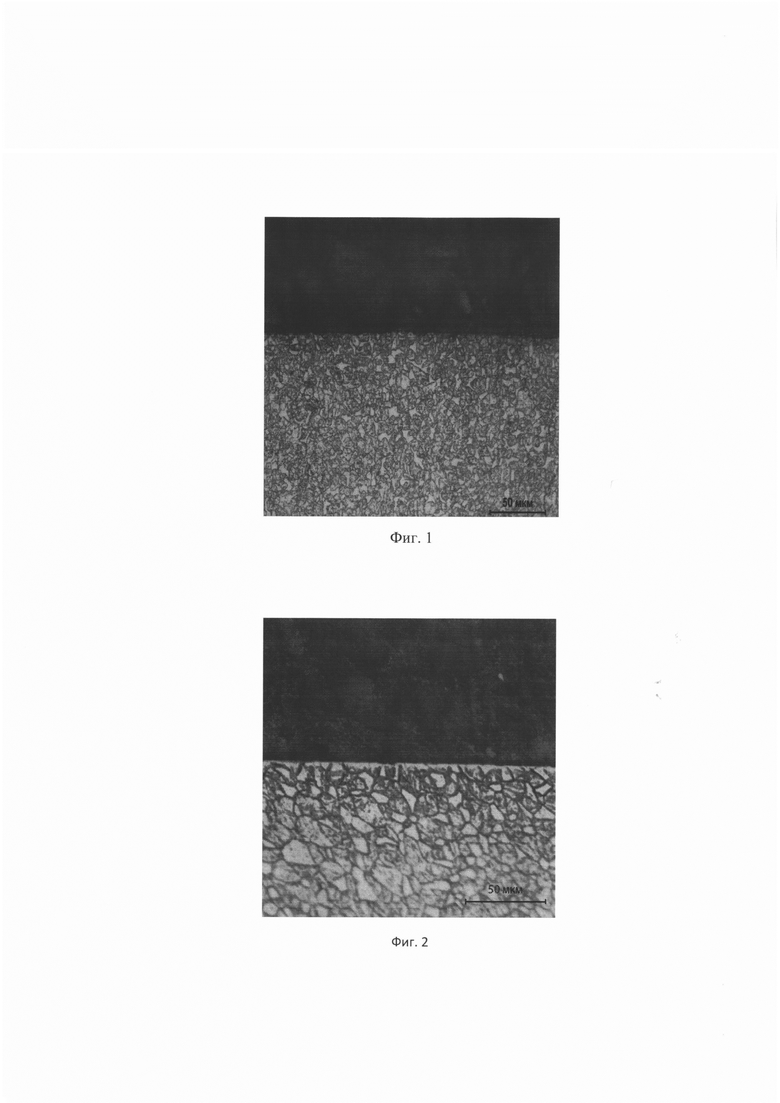

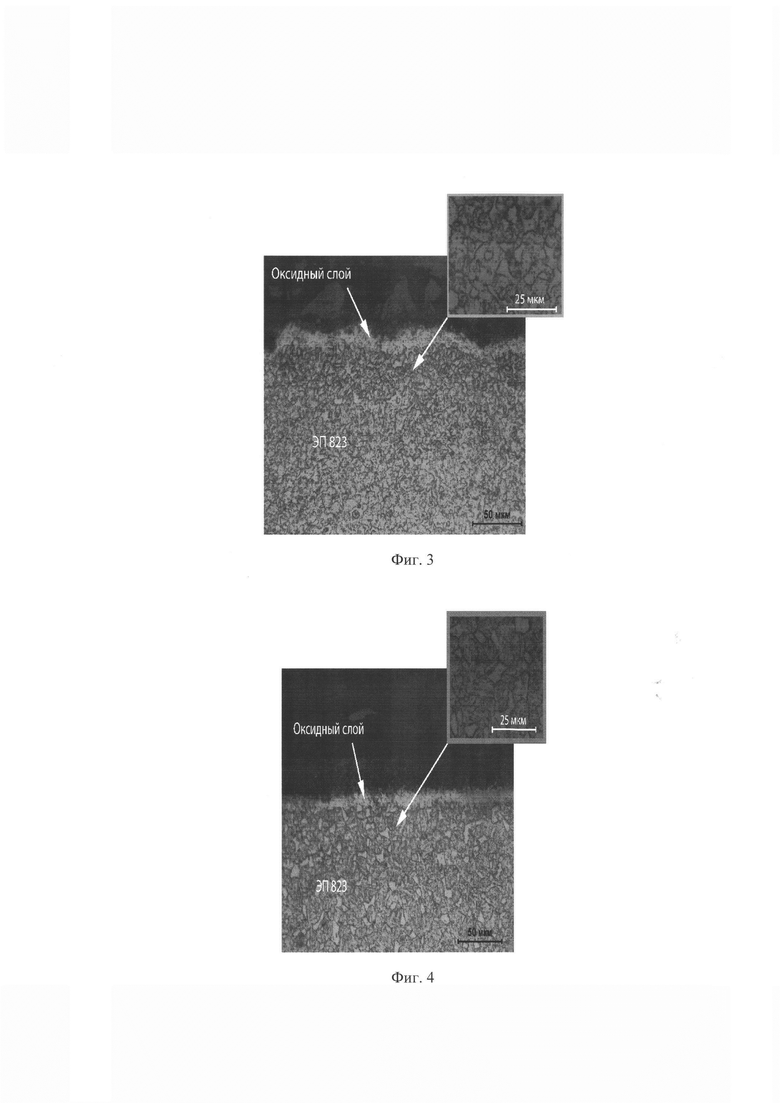

На фиг. 3 показано изображение микроструктуры образцов трубы оболочки твэла 0 9,7×0,5 мм из стали ЭП823-Ш без модификации поверхности после коррозионных испытаний в свинце при 650°С.

На фиг. 4 показано изображение микроструктуры образцов трубы оболочки твэла 0 9,7×0,5 мм из стали ЭП823-Ш с модификацией поверхности методом МАО после коррозионных испытаний в свинце при 650°С.

Модифицирование поверхности трубчатой оболочки твэла из ферритно-мартенситной стали производится абразивным порошком, обладающим магнитными свойствами, при наложении на зону обработки магнитного поля. Частицы магнитно-абразивного порошка (МАП) выполняют роль режущего инструмента. Обрабатываемую поверхность размещают между вращающимися полюсами магнитного индуктора, либо рядом с ними.

Частицы МАП представляют собой абразивные зерна в виде ферромагнитной матрицы из железа с а-оксидом алюминия, которые располагаются вдоль направления силовых линий магнитного поля, создаваемого в зазоре между магнитными полюсами. Таким образом, поверхность образцов трубчатой оболочки твэла после обработки обладает рельефом, ориентированным вдоль образующей трубы.

В качестве МАП выбран порошок, содержащий ферромагнитную матрицу из железа с 5% α-оксида алюминия (Fe+αAl2O3). Основным фактором выбора алюминия является то, что он образует с кислородом свинца стойкие защитные оксиды, в том числе вплоть до 650-67°С - максимальной температуры на оболочке твэла быстрого реактора со свинцовым теплоносителем [Аппен А.А. Температуро-устойчивые неорганические покрытия. - Л.: "Химия". -1967. - с. 74; Мещеринова И.А., Зеленский Г.К., Иолтуховский А.Г. и др. Хромистая сталь с повышенной коррозионной стойкостью для оболочек твэлов реактора со свинцовым теплоносителем // ВАНТ. - 1(62). - 2004. - с. 146-151]. Фракция МАП выбрана 100-300 мкм.

Обработку поверхности трубчатой оболочки твэла из ферритно-мартенситной стали производят на установке с магнитной системой на постоянных магнитах с помощью порошка для МАО с фракцией 100-300 мкм, содержащего ферромагнитную железную матрицу с 5% α-оксида алюминия (αAl2O3). Обработка указанной поверхности осуществляется путем вращения образца трубчатой оболочки твэла в приводе установки при скорости вращения 100-200 об/мин с одновременным перемещением магнитной системы вдоль оси вращения с частотой перемещения 100-150 циклов/минуту в течение 2-3 минут. В результате образовывается равномерный оксидный слой на указанной поверхности.

Величина рабочего зазора между магнитной системой и поверхностью трубчатой оболочки твэла из ферритно-мартенситной стали может быть выполнена 2-3 мм.

Абразивные зерна порошка могут быть расположены вдоль направления силовых линий магнитного поля установки, создаваемого в зазоре между магнитными полюсами.

Изобретение, касающееся порошка для МАО поверхности трубчатой оболочки твэла из ферритно-мартенситной стали, и его использования в способе модификации поверхности трубчатой оболочки твэла из ферритно-мартенситной стали, иллюстрируется следующими примерами.

Пример 1.

Модификация поверхности проводилась на трубчатых образцах ∅ 9,7 × 0,5 мм из стали ЭП823-Ш. МАО проводили на установке типа Т09 с модернизированной магнитной системой на постоянных магнитах с пневматическим электроприводом.

Обработку производили путем вращения трубы в приводе установки со скоростью вращения 100-200 об/мин с одновременным перемещением магнитной системы вдоль оси вращения путем использования пневмоэлектропривода, частота перемещения: 100-150 циклов/минуту. Размер частиц порошка Fe+αAl2O3 (5%) составлял 100-150 мкм. Величина рабочего зазора между магнитной системой и обрабатываемой поверхностью 2-3 мм. Время экспозиции 2-2,5 мин.

На фиг.1 представлено изображение микроструктуры поверхности трубчатого образца из стали ЭП823-Ш после МАО порошком Fe+αAl2O3 (5%), на фиг. 2 - микроструктура поверхности образца без модификации. Небольшая часть компонентов ферромагнитного порошка проникает вглубь обрабатываемой поверхности на 5-7 мкм (фиг. 2).

Коррозионные испытания трубчатых образцов с модифицированной поверхностью предложенным методом МАО и в исходном состоянии без модификации из стали ЭП823-Ш проводились в потоке свинцового теплоносителя при температуре 650°С при оптимальном содержании кислорода (1-4)⋅10-6 % масс, в течение не менее 1000 часов при окружных напряжениях 100 МПа.

На фиг. 3 и 4 представлена микроструктура трубчатых образцов из стали ЭП823-Ш с модифицированной поверхностью (фиг. 3) и в исходном состоянии без модификации поверхности (фиг. 4) после коррозионных испытаний. Значения ширины зоны коррозионного взаимодействия представлены в таблице 1. Важно отметить, что за время испытаний в течение 1000 ч наблюдается тенденция к образованию на образцах с МАО равномерной оксидной пленки меньшей толщины, по сравнению с необработанным образцом.

Как видно из фиг. 3, на образце без модификации поверхности образовалась защитная оксидная пленка. Пленка неравномерна по толщине и имеет волнообразный рельеф. Под оксидным слоем наблюдается слой с измененной структурой, в котором можно отметить тенденцию к измельчению зерна. На образце после обработки МАО (фиг. 4) образуется равномерный оксидный слой, под которым такого слоя не наблюдается.

В таблице 2 представлены значения микротвердости образцов в центре и в подповерхностном слое (на расстоянии около 10 мкм). Как видно из таблицы, у образца без модификации вблизи оксидной пленки микротвердость ниже, чем в центре. У образца с модификацией поверхности методом МАО микротвердость в центре и вблизи оксидной пленки не отличается (в пределах погрешности). Различия в микротвердости у образца без модификации поверхности связаны с началом коррозионных процессов вблизи оксидной пленки.

При исходной одинаковой микротвердости наблюдается тенденция к упрочнению образцов (в том числе и в подповерхностном слое), обработанных МАП после испытаний в свинце в течение 1000 часов по сравнению с образцом без обработки.

Пример 2.

Модификация поверхности проводилась на трубчатых образцах 2×20×80 мм из стали ЧС 141. Обработку производили аналогично обработке, описанной в примере 1, с использованием порошка для МАО Fe+αAl2O3 (5%) с размером частиц 200-300 мкм.

Сравнили изображение микроструктуры и поверхности трубчатого образца из стали ЧС 141 без модификации и после МАО порошком: небольшая часть компонентов ферромагнитного порошка проникла вглубь обрабатываемой поверхности на 5-7 мкм.

В потоке свинцового теплоносителя при температуре 650°С при оптимальном содержании кислорода (1-4)⋅10-6 % масс, в течение не менее 1000 часов при окружных напряжениях 100 МПа провели коррозионные испытания трубчатых образцов с модифицированной поверхностью методом МАО и образцов без модификации. По результатам испытаний выявили, что на образце без модификации поверхности образовалась защитная оксидная пленка, неравномерная по толщине и имеющая волнообразный рельеф. Под оксидным слоем наблюдается слой с измененной структурой, в котором можно отметить тенденцию к измельчению зерна. На образце после обработки МАО образовался равномерный оксидный слой, под которым такого слоя не наблюдается. У образца без модификации вблизи оксидной пленки микротвердость ниже, чем в центре. У образца с модификацией поверхности методом МАО микротвердость в центре и вблизи оксидной пленки не отличается (в пределах погрешности). Различия в микротвердости у образца без модификации поверхности связаны с началом коррозионных процессов вблизи оксидной пленки. При исходной одинаковой микротвердости наблюдается тенденция к упрочнению образцов (в том числе и в подповерхностном слое), обработанных МАП после испытаний в свинце в течение 1000 часов по сравнению с образцом без обработки.

Таким образом, описанный способ модификации поверхности трубчатых образцов из ферритно-мартенситной стали методом МАО с использованием описанного порошка для МАО позволяет получить равномерный по толщине защитный оксидный слой с сохранением структурного состояния под ним по всему объему оболочечной трубы при выдержке в свинцовом теплоносителе, обеспечивая таким образом коррозионную стойкость стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ОБОЛОЧКА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА, ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2013 |

|

RU2551432C1 |

| Способ поддержания концентрации кислорода в свинце в ампульном облучательном устройстве | 2022 |

|

RU2797437C1 |

| Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2726936C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА С ОБОЛОЧКОЙ ИЗ ВЫСОКОХРОМИСТОЙ СТАЛИ | 2015 |

|

RU2603355C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2011 |

|

RU2486285C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2001 |

|

RU2200771C2 |

| Узел сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали (варианты) | 2015 |

|

RU2615961C1 |

| СПОСОБ ВНУТРИКОНТУРНОЙ ПАССИВАЦИИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2542329C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2524681C2 |

Изобретение относится к области абразивной обработки поверхности, в частности к способу модифицирования поверхности оболочки твэла из ферритно-мартенситной стали. Порошок для магнитно-абразивной обработки поверхности содержит ферромагнитную матрицу с 5% α-оксида алюминия αAl2O3 и имеет размер 100-300 мкм. Способ модификации поверхности трубчатой оболочки твэла включает магнитно-абразивную обработку на установке с магнитной системой на постоянных магнитах с формированием на упомянутой поверхности равномерного оксидного слоя. Обрабатываемую поверхность размещают между вращающимися магнитными полюсами магнитной системы и обрабатывают путем вращения трубчатой оболочки при скорости вращения 100-200 об/мин с одновременным перемещением магнитной системы вдоль оси вращения с частотой перемещения 100-150 циклов/минуту в течение 2-3 минут. Обеспечивается повышение коррозионной стойкости ферритно-мартенситной стали. 2 н. и 2 з.п. ф-лы, 2 табл., 4 ил.

1. Порошок для магнитно-абразивной обработки поверхности трубчатой оболочки твэла из ферритно-мартенситной стали с абразивными зернами, содержащий частицы, представляющие собой ферромагнитную матрицу, отличающийся тем, что частицы порошка представляют собой ферромагнитную матрицу из железа с 5% α-оксида алюминия αАl2О3 и имеют размер 100-300 мкм.

2. Способ модификации поверхности трубчатой оболочки твэла из ферритно-мартенситной стали путем магнитно-абразивной обработки порошком для магнитно-абразивной обработки по п. 1, включающий магнитно-абразивную обработку на установке с магнитной системой на постоянных магнитах с формированием на упомянутой поверхности равномерного оксидного слоя, отличающийся тем, что обрабатываемую поверхность размещают между вращающимися магнитными полюсами магнитной системы, а обработку упомянутой поверхности осуществляют путем вращения трубчатой оболочки при скорости вращения 100-200 об/мин с одновременным перемещением магнитной системы вдоль оси вращения с частотой перемещения 100-150 циклов/минуту в течение 2-3 минут.

3. Способ по п. 2, отличающийся тем, что обработку осуществляют при величине рабочего зазора между магнитной системой и обрабатываемой поверхностью, составляющей 2-3 мм.

4. Способ по п. 2, отличающийся тем, что в процессе обработки абразивные зерна порошка расположены вдоль направления силовых линий магнитного поля, создаваемого в зазоре между магнитными полюсами.

| Способ получения магнитноабразивных порошков | 1977 |

|

SU677813A1 |

| Способ выработки рашелевого полотна с прямолинейной кромкой | 1929 |

|

SU15500A1 |

| Глиссер | 1931 |

|

SU32945A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2011 |

|

RU2486285C2 |

| Способ проведения бронхоальвеолярного лаважа с применением перфторуглеродных дыхательных жидкостей у взрослых | 2023 |

|

RU2829087C1 |

| KR 100587656 B1, 08.06.2006 | |||

| US 4685937 A1, 11.08.1987. | |||

Авторы

Даты

2023-06-13—Публикация

2022-06-01—Подача