1

(21)4235923/25-27

(22)17.02.87

(46) 30.07.89. Бюл. № 28 (72) В.К. Назарук, В.П. Бочкарев, В.П. Зайцев, А.С. Хамритилев и Б.Л. Вичик (53) 621.791.75(088.8)

(56)Авторское свидетельство СССР № 420222, кл. В 23 К 9/16, 1976. V.

(54) НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ

(57)Изобретение относится к электродуговым процессам, преимуществен-. но к плазменной сварке постоянным током обратной полярности алюминия и его cmiaiBOB в среде защитного газа, , и может быть использовано в различных областях промышленности. Цель изобретения - повышение плотности тока при плазменных процессах, повышение стабильности возбуждения дуги; и ресурса электрода, а также качества сварных соединений и производительности. Неплавящийся электрод состоит из электропроводного корпуса. В корпусе закреплен высокотеплопроводный стакан 2 с внутренним ребром 3 и с запрессованной в нем вольфрамовой вставкой 5. Водоохлаждаемая трубка 4 охватывает ребро 3. Стакан охватьшает ребро у рабочей поверхности по форме усеченного тора. Геометрические размеры электрода следующие: D (0,22- 0,24) лГТ,- D, 2,8D; S S, 0,4D; h 2,5D, где D - диаметр вольфрамовой :вставки, MMJ I - максимальный- ток сварки. А, наружный диаметр стакана, мм; S S, - толщина стенки

I

(Л

ilb со

Од QO Од

со

31496969

стакана, мм; h - высота ребра, м. Охлаждение элетстрода осуществляют потоком жидкости, омывающей ребро и внутреннюю поверхность стакана со скоростью 4-7 м/с. Интенсификация охлаждения вольфрамовой вставки, обеспечивающаяся геометрическими соотношениями электрода и повышенной

скоростью потока охлаждающей жидкости, способствует повышению плотности тока, стабилизации дуги и уменьшению габаритных размеров плазмотрона. Повышенная плотность увеличивает глубину провара и позволяет повысить скорость сварки, 2 с,п,ф-лы, 2 ил,, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| Неплавящийся электрод для дуговой сварки | 2022 |

|

RU2798648C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

| Неплавящийся электрод для дуговой сварки | 1981 |

|

SU979792A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

Изобретение относится к электродуговым процессам, преимущественно к плазменной сварке постоянным током обратной полярности алюминия и его сплавов в среде защитного газа, и может быть использовано в различных областях промышленности. Цель изобретения - повышение плотности тока при плазменных процессах, повышение стабильности возбуждения дуги и ресурса электрода, а также качества сварных соединений и производительности. Неплавящийся электрод состоит из электропроводного корпуса. В корпусе закреплен высокотеплопроводный стакан 2 с внутренним ребром 3 и с запрессованной в нем вольфрамовой вставкой 5. Водоохлаждаемая трубка 4 охватывает ребро 3. Стакан охватывает ребро у рабочей поверхности по форме усеченного тора. Геометрические размеры электрода следующие: Д = 0,22-0,24√J

Д1 = 2,8Д: S = S1 = 0,4Д: H =2,5Д, где Д - диаметр вольфрамовой вставки, мм:J - максимальный ток сварки

A

D1 -наружный диаметр стакана, мм

S =S1 - толщина стенки стакана, мм

H - высота ребра, мм. Охлаждение электрода осуществляют потоком жидкости, омывающей ребро и внутреннюю поверхность стакана со скоростью 4-7 м/с. Интенсификация охлаждения вольфрамовой вставки, обеспечивающаяся геометрическими соотношениями электрода и повышенной скоростью потока охлаждающей жидкости, способствует повышению плотности тока, стабилизации дуги и уменьшению габаритных размеров плазмотрона. Повышенная плотность тока увеличивает глубину провара и позволяет повысить скорость сварки. 2 с.п.ф-лы, 2 ил., 2 табл.

Изобретение относится к электроду говым процессам, преимущественно к плазменной сварке постоянным током обратной полярности алюминия и его сплавов в среде защитного газа.

Цель изобретения - повьинение плот- ности тока при плазменньсс процессах, повышение стабилизации возб ткденйя и горения дуги и ресурса эдектрода, а также повьштение качества сварных соединений и производительности,

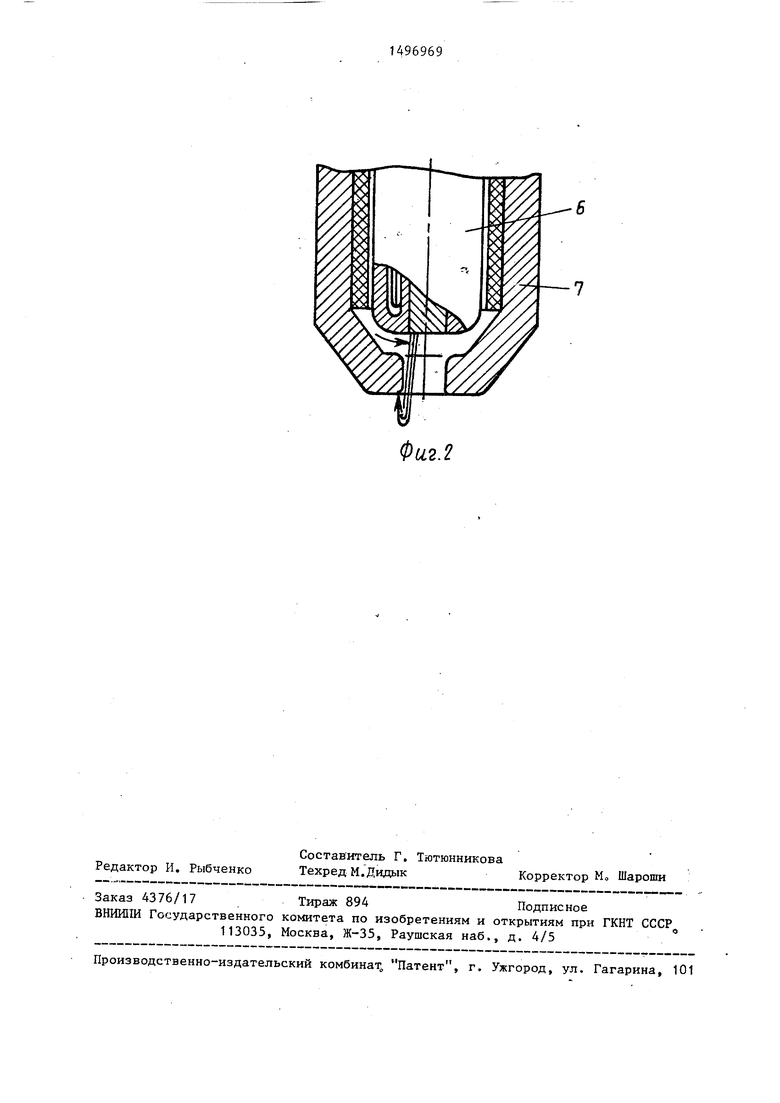

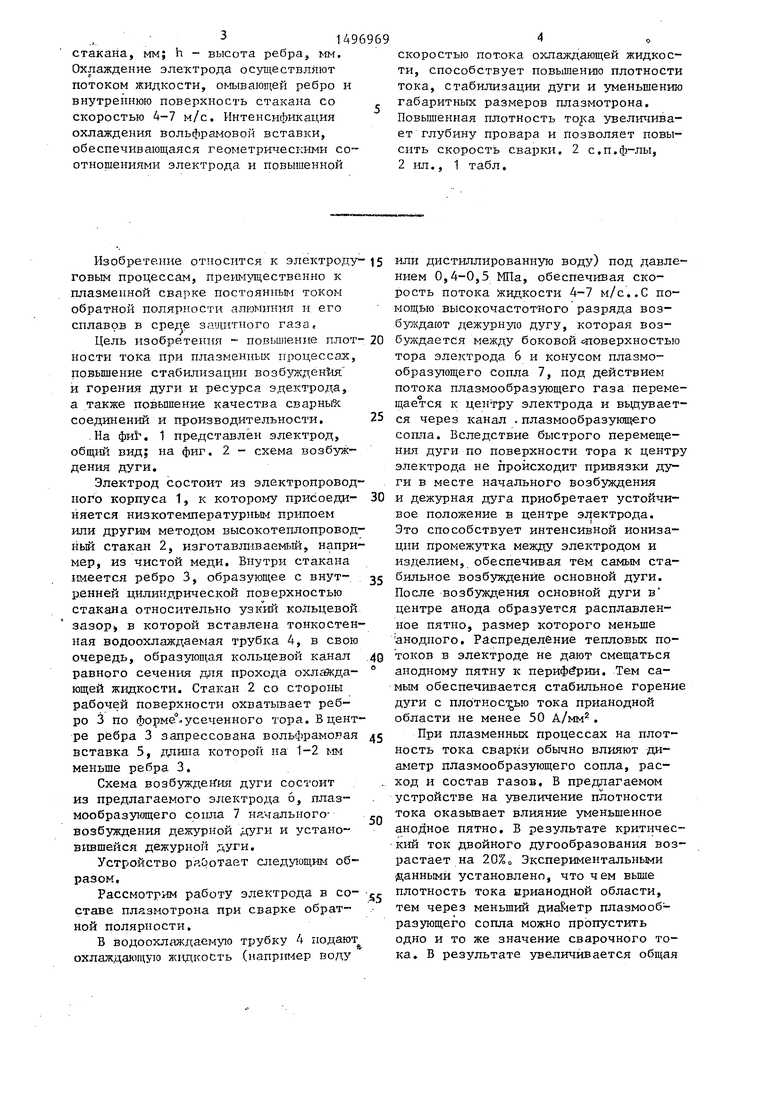

.На фиЬ, 1 представлен электрод, общш вид; на фиг. 2 - схема возбуждения дуги.

Электрод состоит из электропроводного корпуса 1, к которому присоеди- няется низкотемпературным припоем или другим методом высокотеплопровод- ньй стакан 2, изготавливаемый, например, из чистой меди. Внутри стакана имеется ребро 3, образующее с внут- ренней цилиндрической поверхностью стакана относительно узкш кольцевой зазор) в которой вставлена тонкостенная водоохлаждаемая трубка 4, в свою очередь, образуюп ая кольцевой канал равного сечения для прохода охлгйсда- ющей жидкости. Стакан 2 со стороны рабочЕгй поверхности охватывает ребро 3 по форме усеченного тора. В центре рёбра 3 запрессована вольфрамовая вставка 5, длина которой на 1-2 мм меньше ребра 3.

Схема возбужде1 ия дуги состоит из предлагаемого электрода 6, плаз- мообразующего сопла 7 начального- возбуждения дежурной дуги и устано- В1тшейся дежурной дуги,

Устройство раОотает следующим образом.

Рассмотрим работу электрода в со- ставе плазмотрона при сварке обратной полярности.

Б водоохлсшдаемую трубку 4 подают охлаждающуго жидкость (напргмер воду

или дистиллированнзто воду) под давлением 0,4-0,5 МПа, обеспечивая скорость потока Жидкости 4-7 м/с,.С помощью высокочастотного разряда возбуждают дежурную дугу, которая возбуждается между боковой оповерхностью тора электрода 6 и конусом плазмо- образзпощего сопла 7, под действием потока плазмообразующего газа переме щае тся к центру электрода и вьздувает ся через канал . плазмообразую1цего сопла. Вследствие быстрого перемещения дуги по поверхности тора к центр электрода не происходит привязки дуги в месте начального возбуждения и дежурная дуга приобретает устойчивое положение в центре электрода. Это способствует интенсивной ионизации промежутка между электродом и изделием, обеспечивая тем самым стабильное возбуждение основной дуги. После возбуждения основной дуги в центре анода образуется расплавленное пятно, размер которого меньше анодного. Распределение тепловых потоков в электроде не дают смещаться анодному пятну к периферии. Тем самым обеспечивается стабильное горени дуги с плотнос :д ью тока прианодной области не менее 50 А/мм.

При плазменных процессах на плотность тока сварки обычно влияют диаметр плазмообразутощего сопла, расход и состав газов, В предлагаемом устройстве на увеличение плотности тока оказьшает влияние уменьшенное анодное пятно, В результате критический ток двойного дугообразования возрастает на 20%о Экспериментальными данными установлено, что чем вьш1е плотность тока врианодной области, тем через меньший плазмообразующего сопла можно пропустить одно и то же значение сварочного тока. В результате увеличивается общая

плотность тока и глубина провара, уменьшается ширина шва.

Предлагаемая форма электрода не создает концентраций тепловьос потоков, обеспечивает ламинарное течение потока плазмообразуюш;его газа, необходимого для процесса сварки.

Диаметр вольфрамовой вставки рассчитывают в зависимости от максимального сварочного тока по формуле

D (0,22 - 0,24) -ff.,

При таком соотношении диаметра вольфрамовой вставки и тока сварки предлагаемое устройство обеспечивает плотность тока прианодной области не менее 50 А/мм, а расплавленное пятно на вольфрамовой вставке составляет 40-50% диаметра вставки. Экспериментальные данные показали, что при D 0,24 ли увеличивается диаметр анодного пятна, уменьшается плотность тока, а следовательно, уменьшается глубина провара и пространственная стабильность дуги за счет блуждания анодного пятна, что приводит к нарушению сварочного режима. При D 0,22 -jl происходит расплавление стакана в местах сопряжения с вольфрамовой вставкой.

Наружный дд1аметр стакана, толщина его стенки и высота ребра взаим- связаны соотношениями:

но

D. 2,8D; S 0,4D; h 2,5D.

Исследования работоспособности анодов показали, что приведение соотношения обеспечивают минимальное термическое сопротивление теплопередачи, В результате достигается высокая плотность тока прианодной области (не менее 50 А/мм), устойчивый процесс, привязка анодного пятна в цент- . ре электрода.

При D 2,8D работоспособность электрода не улучшается. Это можно объяснить тем, что термическое сопротивление теплопередачи остается практически без изменения: с одной стороны, увеличение диаметра приводит к увеличение сечения стакана, что положительно отражается на термическом сопротивлении, с другой стороны, увеличивается расстояние от вольфрамовой вставки до стенки стакана и термическое сопротивление этого участка увеличивается „ При D ( с 2,8D уменьшается зазор между водо-

е 1496969

охлаждающей трубкой и стенками стакана, снижается скорость потока охлаждающей жидкости, в результате работоспособность электрода резко ухудшается.

При исследовании то-гщины стенки стакана S особое внимание уделяли

участку сопрялсенмя S, с ребром. Ока- залось, что при S S можно увеличить тепловой поток в единицу времени, но одноБременно тсудмаются условия теплопередачи со стороны ребра. Таким образом, опытным путем установ- лено, что работоспособность электрода Bbmie при условии S S . (это условие соответствует форме усеченного тора). При S 0,4Б н S 0,4D происходит ухудшение услов1ш теплопередачи, в результате, работоспособность электрода снижается. На основании приведенных нсследованю припли к выводу, что оптимальньм является соотношение S 0,4D.

Оптимизацию высоты ребра производили с зачетом пр1-1менения коэ4)фициен- та оребрения не менее 2 и максимального снижения TepNnraecKoro сорротив- ления по границе контакта вольфрам - медь. С точки зрения эффективности охлаждения за счет ребра можно применять ребра с соотношением 1,5D h ii 2D, однако при высоте ребра менее 2,5D наблюдается згвеличение анодного пятна на вольфрамовой вставке. Это можно объяснить недог.татач- ной стабильностью поверхности контакта вольфрамовой вставки с медным

0

5

5

0

стаканом, в результате чего увеличивается термгтческое сопротивление теплопередачи. Применение ребра с соотношением h 2,5D, как показали исследования, на работоспособность электрода не влияет, а технология изготовления стакана усложняется. Таким образом, установлено оптимальное соотношение h 2,5D.

Эффективность предлагаемого устройства связана со скоростью потока охлаждающей жидкости. Как показали опыты, важно знать минимально допустимую скорость потока охлаждающей жидкости. Исследовали скорость потока от 1 до 10 м/с. В результате испытаний пришли к выводу, что работоспо- собность электрода увеличивается с на- растанием скорости охла:кдающего потока до 4 м/с, далее терм1гческое со- :противление учас1ка (от анодного пят-

иа до поверхности, о№ таемой охлаж- да1оп ;ей яа-щкостью) начшгает ограничи вать ув.еличепие 2ф(15ективпости охлаждения, поэтому дальнейшее повышение скорости потока не оказывает положи- тел7зного эффекта на работу электрода. Прп скорости потока более 7 м/с на токах 0,5-0,7 максхыального эпачс ння происходит переохлаждение электрода, что ухудшает устойчивость горе ння дуги и нарушает сварочный режш-и

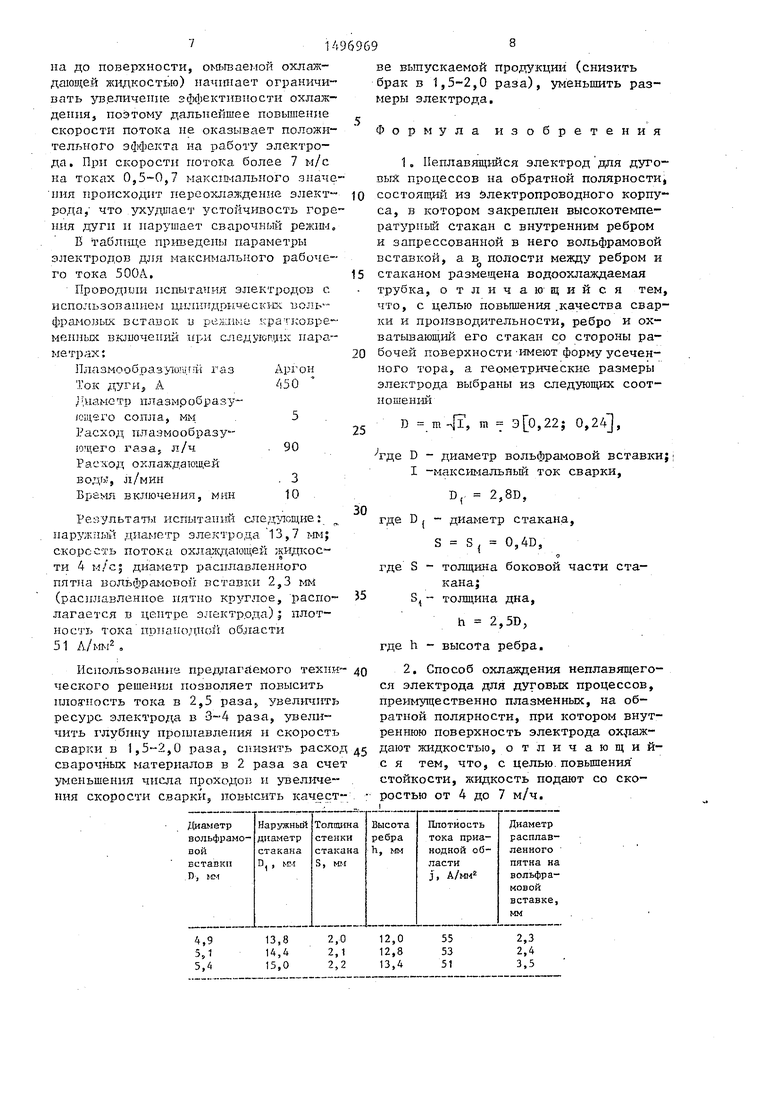

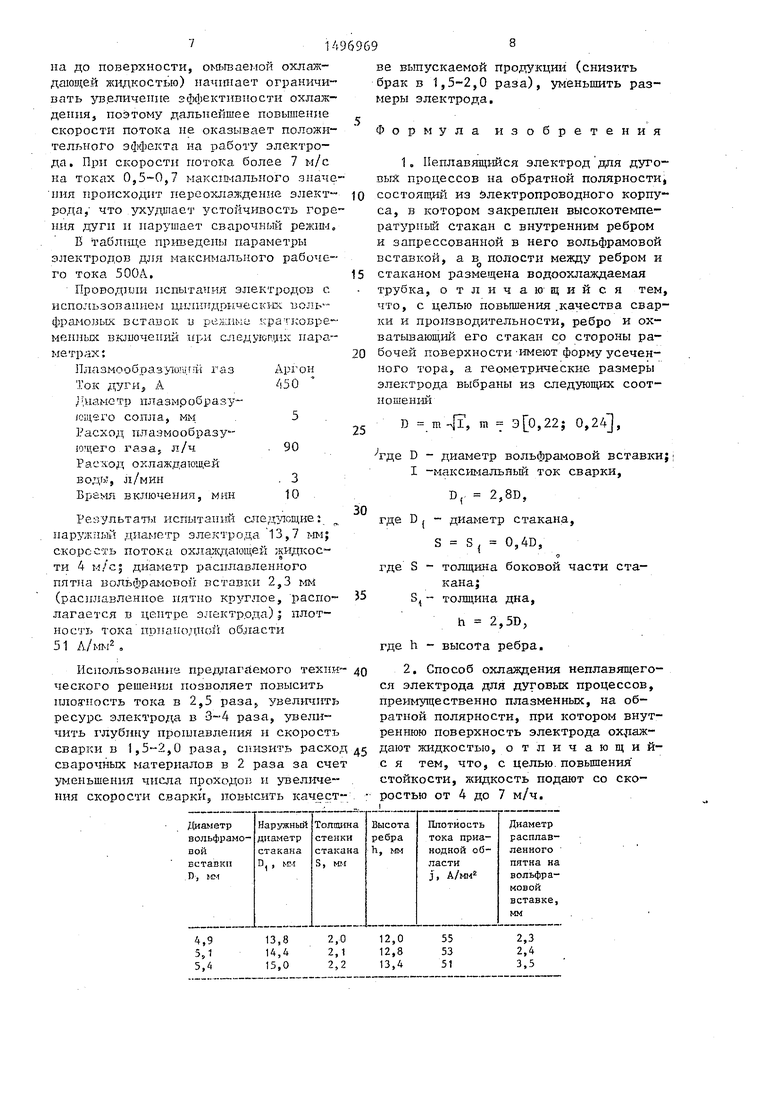

В таблице npi-тедены параметры электродов для максимального рабочего тока 500А,

Проводшп испытания электродов с испо.чьзов анием цилиндрических иоль-- фpaJIoвь X вставок и режиме сраччсовре- менных вкл1очен1ш нри следуюп.ц1х пара-метрах:

Плазмообраз юшгш газ Аргон

Ток дуги, А450

Лнамстр плазмробразу/ощего сопла, мм, . 5

Гасход плазмообразу 0 цего газа, л/ч . 90

Расход охлаждающей

водк, л/мин.3

включения, мин 10

Рейультатт.1 испытаний следзжщие: наружный диаметр электрода 13,7 мм; скорссть потока охлазвдающей жидкости 4 M/cj диаметр расплавленного плтна вольфраь-ювой вставки 2,3 мМ (расплавленное пятно круглое, располагается в центре электр.ода) | плотность тока прианодной области 51 А/мм2,

ИсиользовсШие пред тагйемого технического решения позволяет повысить илоагность тока в 2,5 раза увелшпгть ресурс электрода в 3-4 раза, увеличить глубину проплавления и скорость

сварки в 1,5--2,0 раза, снизить расход 45 дают жидкостью, отличающийсварочных материалов в 2 раза за счет уменьшения числа проходов и увеличения скорости сварки, повысить качестс я тем, что, с целью, повьшения стойкости, жвдкость подают со скоростью от 4 до 7 м/ч.

не вьшускаемой продукцш (снизить брак в 1,5-2,0 раза), уменьшить размеры электрода.

Формула изобретения

ного тора, а геометрические размеры электрода выбраны из следующих соотношений

25

D

m-41, m : ,22; 0,24,

где D - диаметр вольфрамовой вставки;; I -максимальньй ток сварки,

D,. 2,8D,

где D j - диаметр стакана, S S 0,4D,

о

где S - толщина боковой части стакана;S, толщина дна,

h 2,5D, где h - высота ребра,

Фиг.2

Авторы

Даты

1989-07-30—Публикация

1987-02-17—Подача