Предлагаемое изобретение относится к области определения параметров кристаллической структуры материалов, конкретно к области методов исследования структуры порошкообразных/твердых образцов бора и может быть использовано для определения параметров кристаллической структуры бора, а именно степени кристалличности бора.

Из уровня техники известен способ определения параметров тонкой кристаллической структуры поликристаллического материала (патент РФ №2234076, МПК G01N 23/20, публ. 10.08.2004 г.), согласно которому проводят подготовку образцов без пластической деформации, воздействие на образец рентгеновского излучения для регистрации его дифракционного спектра и последующее определение параметров кристаллической решетки.

Известен способ определения кристаллической структуры (различий структурного состояния вещества, а именно целлюлозы) (патент РФ №2570092, МПК G01N 23/20, публ. 10.04.2015 г.), согласно которому ведут подготовку образцов, помещение и позиционирование относительно отражающих поверхностей подготовленных образцов в измерительной ячейке рентгеновского дифрактометра, проведение измерений съемкой в выбранном диапазоне углов, в котором полностью регистрируется максимум, соответствующий рассеянию аморфной составляющей с получением днфрактограммы с регистрацией рассеяний аморфной составляющей и отражений от кристаллографических плоскостей, с последующим определением графическим методом разделения профилей аморфной составляющей и составляющей кристаллических отражений, параметров кристаллической структуры на основании регистрационных данных.

Недостатками известных аналогов является отсутствие возможности количественного определения степени кристалличности разнородных проб бора, недостаточно высокие информативность и точность определения кристалличности анализируемого материала.

Актуальность решаемой проблемы основана на трудностях, вызванных разнородностью фазового состава анализируемых борсодержащих материалов и сложностью выделения индивидуальных фаз.

Задачей авторов предлагаемого изобретения является разработка эффективного и простого способа определения степени кристалличности борсодержащих материалов разнородного фазового состава.

Технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в обеспечении возможности количественного определения степени кристалличности и повышения информативности, достоверности и воспроизводимости способа.

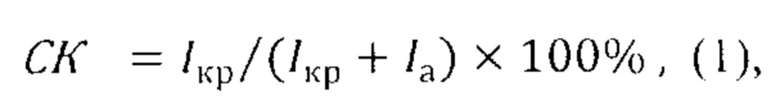

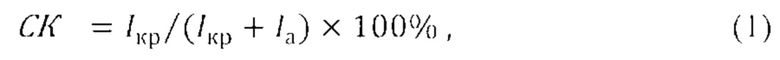

Указанные задачи и технический результат обеспечивается тем, что в способе, включающем подготовку образца бора путем просушивания и просеивания порошкообразного бора разнородного состава для выравнивания его дисперсионного состава, характеризующегося наличием аморфной и кристаллической составляющей, помещение образца насыпью в стеклянную кювету с диаметром центральной полости 20-25 мм и глубиной 1-2 мм, установку кюветы с образцом горизонтально в измерительную ячейку рентгеновского дифрактометра, после чего проводят трехкратную съемку в рентгеновском дифрактометре с вертикальным гониометром в комплекте с графитовым монохроматором в режиме съемки в диапазоне углов рассеяния 20=(7-80)°, с шагом 0,02°, со скоростью 1°/мин, при выдержке 1,2 с образца бора, в котором определяют степень кристалличности, выбирая область углов рассеяния, в которых полностью регистрируются максимумы, соответствующие рассеянию аморфной составляющей и отражению от кристаллических плоскостей, затем с помощью программного обеспечения, алгоритм которого обеспечивает графическую обработку регистрируемых сигналов, которым оснащен рентгеновский дифрактомстр, выполняют графическое разделение профилей кристаллической и аморфной составляющей и автоматический расчет их интенсивностей, определяют СК методом Руланда-Вонка в выбранной области углов рассеяния по формуле

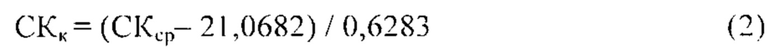

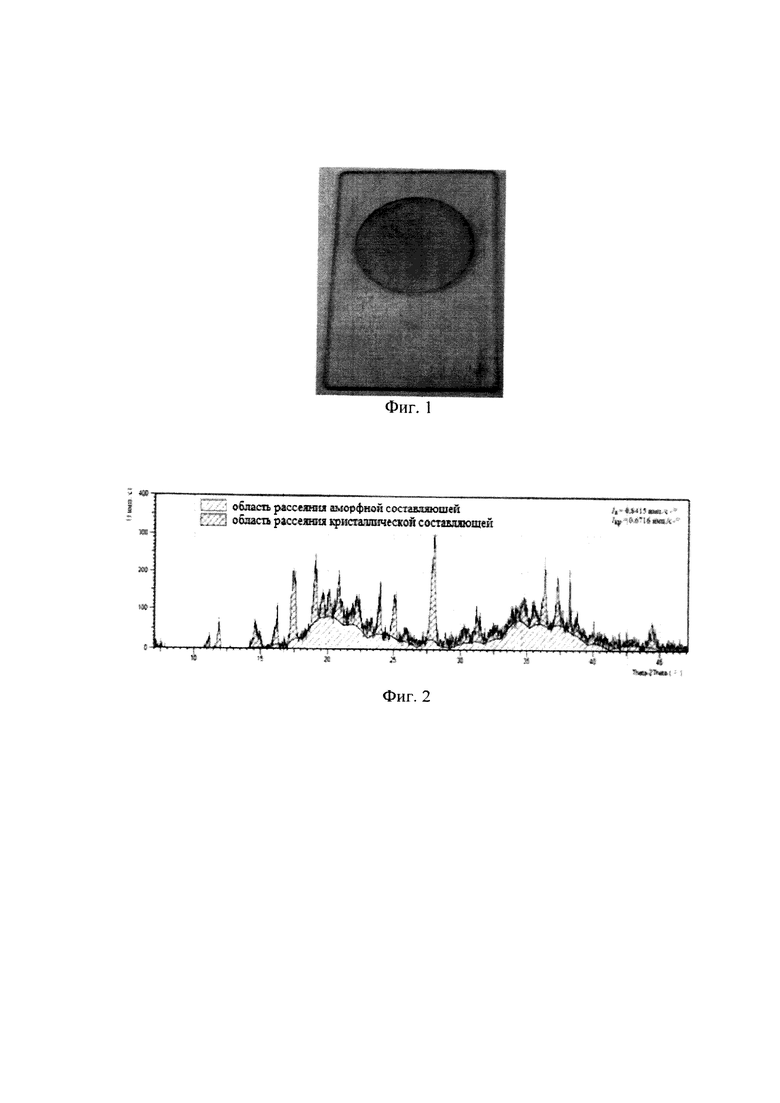

где Ia, Iкр - интегральные интенсивности аморфной и кристаллической части дифракционного спектра, соответственно, ими⋅°/с, полученные значения СК усредняют в соответствии с количеством проб, и в расчетное усредненное значение вносят поправку, учитывающую погрешность, определяемую на основе измерений, полученных после облучения контрольных образцов из набора не менее 10 эталонных смесей с содержанием бора с заданным массовым содержанием кристаллической фазы от 0% до 100% с шагом 10% по формуле

где СКк - скорректированное значение СКср;

СКср - усредненное значение с учетом количества проб.

Заявляемый способ поясняется следующим образом.

Первоначально осуществляют подготовку исходного порошкообразного материала путем просушивания и просеивания для выравнивания дисперсионного состава бора, характеризующегося наличием аморфной и кристаллической составляющей, для чего используют термошкаф и систему сит с требуемым размером ячеек.

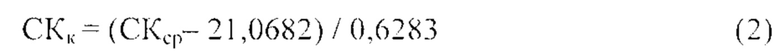

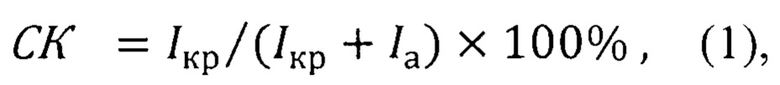

Затем помещают порошкообразный образец насыпью в стеклянную кювету

(фиг. 1) с диаметром центральной полости 20-25 мм и глубиной 1-2 мм. Экспериментально показано, что именно использование кюветы указанных геометрических параметров позволяет получить наиболее оптимальный процесс облучения, за счет обеспечения максимально полезной площади для измерения параметров кристаллической структуры образцов бора. Далее устанавливают кювету в измерительную ячейку рентгеновского дифрактометра горизонтально (при этом не требуется, как это предусмотрено в прототипе использование связующего для фиксации анализируемой пробы, что привносит дополнительную погрешность в определяемый параметр кристаллической структуры образца) и проводят трехкратную съемку в рентгеновском дифрактометре с вертикальным гониометром в комплекте с графитовым монохроматором. Использование рентгеновского дифрактометра указанного типа необходимо для получения вертикально направляемого (в прототипе - горизонтально направляемого) монохроматического пучка рентгеновского излучения, что обеспечивает однородность параметров отражаемого потока излучения и однозначность результатов последующего этапа регистрации измерительных сигналов. Облучение ведут в режиме съемки в диапазоне углов рассеяния 2θ=(7-80)°, с шагом 0,02°, со скоростью 1°/мин, при выдержке 1,2 с образца бора, в котором определяют степень кристалличности, выбирая область углов рассеяния, в которых полностью регистрируются максимумы соответствующие рассеянию аморфной составляющей и отражений от кристаллических плоскостей.

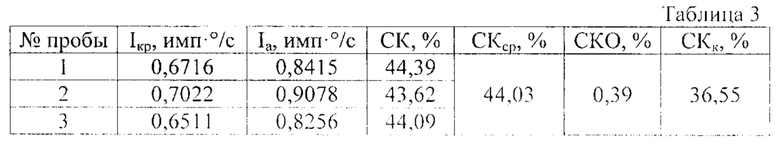

После проведения сеансов облучения анализируемых образцов бора осуществляют обработку измерительных сигналов с помощью программного обеспечения, алгоритм которого обеспечивает графическую обработку регистрируемых сигналов, которым оснащен рентгеновский дифрактометр, выполняют графическое разделение профилей кристаллической и аморфной составляющей и определяют значение их интегральных интенсивностей и степень кристалличности методом Руланда-Вонка в выбранной области углов рассеяния.

Эффективность, точность и оперативность графической обработки результатов измерений при использовании программного оснащения рентгеновского дифрактометра в предлагаемом способе достигается за счет всестороннего учета значений в каждой точке дифрактограммы (фиг. 2), полученной} при съемке с экспериментально обоснованным (заданным) шагом (0,02°) и более точного определения графической границы раздела области аморфной и кристаллической составляющей, что в отличие от ручной графической обработки, раскрытой в способе прототипе, значительно лучше и достоверней.

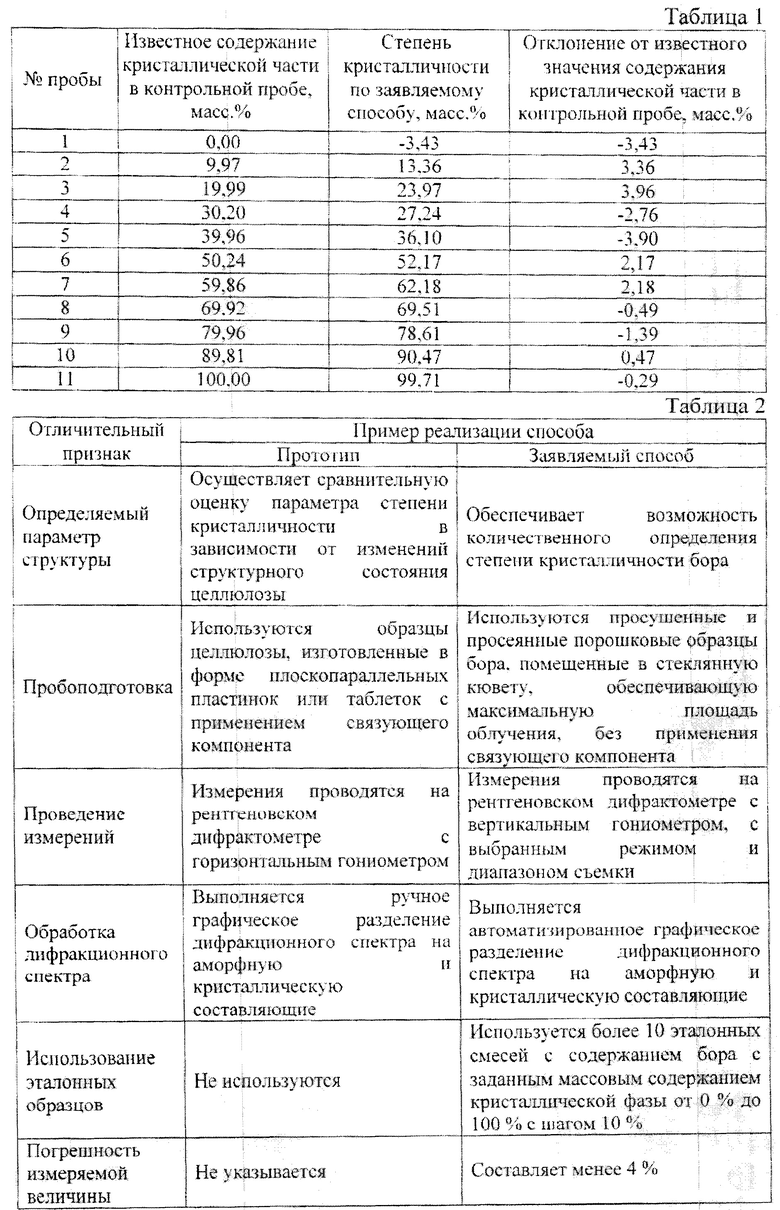

Для расчета поправки, учитывающей погрешность, определяемую графически на основе измерений результатов облучения контрольных проб (не менее 10 эталонных смесей с содержанием бора с заданным массовым содержанием кристаллической фазы от 0% до 100% с шагом 10%.), результаты контрольных измерений приведены в таблице 1.

В отличие от классических методик определение степени кристалличности по заявляемому способу осуществляется наиболее простым, не требующим дополнительных мероприятий и наиболее информативным и точным методом. Основные преимущества относительно прототипа приведены в таблице 2.

Таким образом, при использовании всех условий и режимов заявляемого способа обеспечивается более высокий технический результат, заключающийся в обеспечении возможности количественного определения степени кристалличности и повышения информативности, достоверности и воспроизводимости способа, чем это достигнуто в прототипе.

Возможность промышленной реализации предлагаемого способа поясняется следующим примером конкретного исполнения.

Пример 1. В лабораторных условиях способ реализуется на автоматизированном рентгеновском дифрактометре с вертикальным гониометром в комплекте с графитовым монохроматором. В приборе используется фокусировка по Бреггу-Брентано, в качестве источников рентгеновскою излучения служит трубка мощностью 2 кВт с анодом Cu-Kα (0,154178 нм). В качестве анализируемого объекта был выбран образец порошка бора, полученный плазмохимическим методом. Образец бора просушивают, последовательно просеивают через набор сит с диаметром ячейки 63 и 10 мкм, отбирают три пробы с размерами частиц 10-63 мкм, каждую из которых помещают в углубление стеклянной кюветы (фиг. 1) с диаметром 25 мм и глубиной 1 мм без использования связующего компонента, так, чтобы был занят весь объем, после этого поверхность образца выравнивают стеклянной пластиной. Кюветы с пробами по очереди помещают горизонтально в измерительную ячейку камеры рентгеновского дифрактометра с вертикальным гониометром в произвольном направлении относительно падающего рентгеновского излучения и в геометрии на отражение проводят измерение съемкой при которой получают дифракционный спектр, на котором регистрируются сигналы интенсивности отражения рентгеновского излучения во всем диапазоне углов дифракции 2θ=(7-80)°, с шагом 0,02°, со скоростью 1°/мин, при выдержке 1,2 с. В программном обеспечении дифрактометра, алгоритм которого обеспечивает графическую обработку регистрируемых сигналов, на дифракционных спектрах для 3 проб в диапазоне углов 2θ=(7-47)° производят разделение областей, соответствующих рассеянию аморфной составляющей и отражений от кристаллических плоскостей (фиг. 2), и автоматический расчет значений их интегральных интенсивностей. Степень кристалличности определяют методом Руланда-Вонка по формуле:

где Ia, Iкр - интегральные интенсивности аморфной и кристаллической части дифракционного спектра, соответственно, ими⋅°/с.

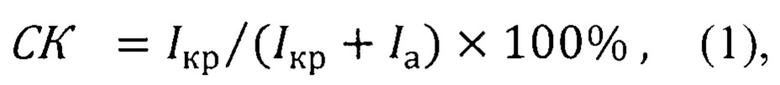

В программном обеспечении EXCEL, полученные значения СК усредняют по трем измерениям, рассчитывают среднеквадратичное отклонение (СКО). Если CLCO больше 4%, то проводят дополнительный пробоотбор порошка, измерения съемкой, и обработку сигналов до достижения CLCO менее 4%. В среднее значение СК вносят поправку, учитывающую погрешность, определяемую из уравнения графической зависимости, построенной для набора 11 эталонных смесей с заданным массовым содержанием кристаллической фазы от 0% до 100% с шагом 10% по формуле:

где СКк - корректированное значение СКср;

СКср - среднее значения СК по результатам n измерений.

Результаты расчетов представлены в таблице 3. Скорректированный результат округляют до целой части и записывают в виде: СКк=37%.

В результате расчетов значение степени кристалличности исследуемого порошка бора без использования поправки по эталонным смесям составило 44%, а с учетом поправки по заявляемому способу составило 37%.

Таким образом, как это показали эксперименты, при реализации предлагаемого способа обеспечивается возможность количественного определения степени кристалличности и повышение информативности, достоверности и воспроизводимости способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| Способ исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа | 2018 |

|

RU2685440C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ В КРАХМАЛЕ КРАХМАЛЬНЫХ ФРАКЦИЙ АМИЛОЗЫ И АМИЛОПЕКТИНА | 2024 |

|

RU2835432C1 |

| Способ рентгеновского фазового анализа аморфно-кристаллических материалов | 1990 |

|

SU1784886A1 |

| Способ фазового анализа волокнистых материалов | 1987 |

|

SU1492248A1 |

| Способ получения стандартов сравнения для количественного рентгенофазового анализа частично кристаллических материалов | 1991 |

|

SU1805361A1 |

| Способ рентгеноструктурного анализа поликристаллических образцов | 1980 |

|

SU976358A1 |

| Способ неразрушающего послойного рентгеноструктурного анализа поликристаллических массивных объектов | 1984 |

|

SU1221558A1 |

| Способ изготовления препаратов из пород березовской свиты для проведения рентгенофазового анализа пелитовой фракции | 2022 |

|

RU2780975C1 |

| Высокотемпературный рентгеновский дифрактометр | 1983 |

|

SU1151874A1 |

Изобретение относится к области определения параметров кристаллической структуры материалов. Сначала образцы порошкообразного бора разнородного состава подготавливают путём просушивания и просеивания для выравнивания дисперсионного состава, характеризующегося наличием аморфной и кристаллической составляющих. Затем образец помещают насыпью в стеклянную кювету с диаметром центральной полости 20-25 мм и глубиной 1-2 мм и устанавливают кювету горизонтально в измерительную ячейку рентгеновского дифрактометра. После этого проводят трёхкратную съёмку в рентгеновском дифрактометре с вертикальным гониометром в комплекте с графитовым монохроматором в режиме съёмки в диапазоне углов рассеяния 2θ=(7-80)°, с шагом 0,02°, со скоростью 1°/мин, при выдержке 1,2 с. В образце бора определяют степень кристалличности (СК), выбирая область углов рассеяния, в которых полностью регистрируются максимумы, соответствующие рассеянию аморфной составляющей и отражению от кристаллических плоскостей. Затем с помощью программного обеспечения, которым оснащен рентгеновский дифрактометр и алгоритм которого обеспечивает графическую обработку регистрируемых сигналов, выполняют графическое разделение профилей кристаллической и аморфной составляющих и автоматический расчет их интегральных интенсивностей. СК определяют методом Руланда-Вонка в выбранной области углов рассеяния по формуле:  где Ia, Iкр - интегральные интенсивности аморфной и кристаллической частей дифракционного спектра, имп/с⋅°. Полученные значения СК усредняют в соответствии с количеством проб. В расчетное усреднённое значение вносят поправку, учитывающую погрешность, определяемую на основе измерений, полученных после облучения в рентгеновском дифрактометре контрольных образцов из набора не менее 10 эталонных смесей с содержанием бора с заданным массовым содержанием кристаллической фазы от 0 до 100% с шагом 10% по формуле

где Ia, Iкр - интегральные интенсивности аморфной и кристаллической частей дифракционного спектра, имп/с⋅°. Полученные значения СК усредняют в соответствии с количеством проб. В расчетное усреднённое значение вносят поправку, учитывающую погрешность, определяемую на основе измерений, полученных после облучения в рентгеновском дифрактометре контрольных образцов из набора не менее 10 эталонных смесей с содержанием бора с заданным массовым содержанием кристаллической фазы от 0 до 100% с шагом 10% по формуле  , где СКк - скорректированное значение; СКср - усредненное значение в соответствии с количеством проб. Изобретение позволяет преодолеть трудности, вызванные разнородностью фазового состава анализируемых образцов бора и сложностью выделения индивидуальных фаз, и обеспечить возможность количественного определения степени СК бора, повысить информативность, достоверность и воспроизводимость. 2 ил., 3 табл., 1 пр.

, где СКк - скорректированное значение; СКср - усредненное значение в соответствии с количеством проб. Изобретение позволяет преодолеть трудности, вызванные разнородностью фазового состава анализируемых образцов бора и сложностью выделения индивидуальных фаз, и обеспечить возможность количественного определения степени СК бора, повысить информативность, достоверность и воспроизводимость. 2 ил., 3 табл., 1 пр.

Способ определения степени кристалличности (СК) бора, включающий подготовку образцов бора путем просушивания и просеивания порошкообразного бора разнородного состава для выравнивания его дисперсионного состава, характеризующегося наличием аморфной и кристаллической составляющих, помещение образца насыпью в стеклянную кювету с диаметром центральной полости 20-25 мм и глубиной 1-2 мм, установку кюветы с образцом горизонтально в измерительную ячейку рентгеновского дифрактометра, после чего проводят трёхкратную съемку в рентгеновском дифрактометре с вертикальным гониометром в комплекте с графитовым монохроматором в режиме съёмки в диапазоне углов рассеяния 2θ=(7-80)°, с шагом 0,02°, со скоростью 1°/мин, при выдержке 1,2 с образца бора, в котором определяют СК, выбирая область углов рассеяния, в которых полностью регистрируются максимумы, соответствующие рассеянию аморфной составляющей и отражению от кристаллических плоскостей, затем с помощью программного обеспечения, алгоритм которого обеспечивает графическую обработку регистрируемых сигналов, которым оснащен рентгеновский дифрактометр, выполняют графическое разделение профилей кристаллической и аморфной составляющих и автоматический расчет их интегральных интенсивностей, определяют СК методом Руланда-Вонка в выбранной области углов рассеяния по формуле:

где Ia, Iкр - интегральные интенсивности аморфной и кристаллической частей дифракционного спектра, имп/с⋅°, полученные значения СК усредняют в соответствии с количеством проб, и в расчетное усреднённое значение вносят поправку, учитывающую погрешность, определяемую на основе измерений, полученных после облучения в рентгеновском дифрактометре контрольных образцов из набора не менее 10 эталонных смесей с содержанием бора с заданным массовым содержанием кристаллической фазы от 0 до 100% с шагом 10% по формуле

,

,

где СКк - скорректированное значение;

СКср - усредненное значение в соответствии количеством проб.

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| Способ контроля структурного совершенства монокристаллов | 1984 |

|

SU1255906A1 |

| Способ определения степени кристалличности полимера | 1989 |

|

SU1733984A1 |

| Способ рентгеновского фазового анализа аморфно-кристаллических материалов | 1990 |

|

SU1784886A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА МНОГОКОМПОНЕНТНОЙ ПРОБЫ ТВЕРДОГО ОБРАЗЦА БОРА | 2018 |

|

RU2702584C2 |

| JP 3132243 B2, 05.02.2001 | |||

| JP 2005127999 A, 19.05.2005 | |||

| CN 106290424 A, 04.01.2017 | |||

| ЧУХЧИН Д.Г | |||

| и др., Способ дифрактометрического определения степени кристалличности веществ, Кристаллография, 2016, т | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2023-07-03—Публикация

2022-08-12—Подача