Предлагаемое изобретение относится к области физики, а именно к исследованию кристаллической структуры вещества в исходном состоянии и под влиянием различных физико-химических воздействий, при помощи дифракции рентгеновских лучей, и может быть использовано для соответствующего контроля в области производства высокопрочных и высокомодульных углеродных волокон (УВ).

В настоящее время высокопрочные и высокомодульные углеродные волокна на основе ПАН нашли широкое применение для изготовления углеродных композиционных материалов (УКМ), углерод углеродных композиционных материалов (УУКМ), в космической отрасли, авиастроении, ветроэнергетике, водородной энергетике, автомобилестроении, производстве высококачественного спортинвентаря, медицине, строительстве и т.д. благодаря широкому спектру их характеристик.

Известен патент RU №2432422 (1). «Огнестойкое волокно, углеродное волокно и способ их получения», где одним из способов исследования структурных особенностей углеродных волокон, является метод РСА. Исследования углеродного волокна в данном патенте проводилось для определения возможности его использования в качестве армирующего волокна для различных композитных материалов, то есть соответствия его определенным структурным и физико-механическим характеристикам. В описании данного патента приведен пример исследования углеродного волокна по методу дифракции рентгеновского излучения с использованием в качестве источника рентгеновского излучения CuKα-излучения, по результатам измерений широкоугловой дифракции. По спектру, полученному при сканировании в экваториальном направлении, определяют размер кристаллита в результате анализа пика дифракции, который появляется в окрестности угла рассеяния 2θ=25° для рефлекса (002). Сначала из полученного спектра вычитают фоновое рассеяние, а пик дифракции (002) аппроксимируют функцией Гаусса. Размер кристаллита устанавливают при использовании уравнения Дебая-Шеррера Lc=0,9×λ/(β×cosθ). Процесс приготовления образцов (проб) в данном патенте не представлен.

Известен патент РФ №2570092 (2). Используется для контроля атомно-молекулярного и надмолекулярного строения целлюлозы в исходном состоянии и после различных физико-химических воздействий. Изобретение «Способ выявления различий структурного состояния целлюлозы», заключается в том, что образцы целлюлозных объектов изготавливают из волокна в форме плоскопараллельных пластинок или прессованных таблеток и устанавливают в держателе так, чтобы в геометрии на отражение оси волокон были параллельны отражающим плоскостям, а в геометрии на просвет - перпендикулярны, что дает возможность определить толщину и длину элементарной фибриллы соответственно. Для определения степени кристалличности выбирают область углов рассеяния, в которой полностью регистрируется максимум, соответствующий рассеянию аморфной составляющей. Рентгенограмму в этой области разделяют на пики, соответствующие рассеянию аморфной составляющей и отражениям от кристаллографических плоскостей, попадающим в тот же диапазон углов. По интегральным ширинам отражений устанавливают размеры кристаллитов в заданных кристаллографических направлениях. Для определения периодов и углов элементарной ячейки используют дополнительный держатель, позволяющий осуществлять вращение образца в своей плоскости, дифрактограмму регистрируют во всем интервале углов рассеяния с минимально возможным шагом по углу, а затем анализируют, используя структурные характеристики различных полиморфных модификаций целлюлозы. Технический результат: обеспечение возможности комплексных исследований изменений структуры аморфно-кристаллических целлюлоз, происходящих на атомном, молекулярном и надмолекулярном уровнях при одновременном сокращении времени, затрачиваемого на каждое исследование, и повышение точности определения периодов элементарной ячейки до четвертого знака после запятой.

Для определения степени кристалличности и размеров областей когерентного рассеяния на дифрактограмме выделяют максимумы интенсивности, соответствующие дифракции рентгеновского излучения на атомных плоскостях кристаллической решетки, и максимум интенсивности, соответствующий диффузному рассеянию от аморфной составляющей. Рассчитывают углы рассеяния 2θ, отвечающие положениям максимумов (110), (200), (004), межплоскостные расстояния, площади под данными максимумами (интегральные интенсивности) и интегральную ширину всех максимумов. Размеры областей когерентного рассеяния, определяемые из ширины отражений с различными индексами (hkl), позволяют охарактеризовать форму областей когерентного рассеяния целлюлозы, в частности, определить толщину и длину элементарных фибрилл. Для оценки размеров областей кристалличности в заявляемом способе, выявления различий структурного состояния целлюлозы использовали формулу Шеррера.

Однако указанный метод позволяет определить комплекс параметров структуры целлюлоз, но непригоден для контроля изменения структурных характеристик углеродных волокон после различных термомеханических воздействий.

Наиболее близким является способ исследования углеродных волокон методом рентгеноструктурного анализа после различных термомеханических воздействий (3). Исследования проводились на образцах углеродного волокна марки ВМН-4, на основе ПАН волокна, подвергнутых термомеханической обработки в вакууме при нагрузке на жгут от 0,125 до 1,5 кг в диапазоне температур 3000-3100°С. Для рентгеноструктурного анализа готовили образцы в виде прямоугольных по сечению балочек, путем прессования параллельно уложенных и пропитанных эпоксидной смолой жгутов волокна. Профили дифракционных максимумов записывали на рентгеновском дифрактометре ДРОН-3. В качестве эталона использовали кремний и карбид кремния.

Недостатками данного метода является использование дополнительного специального оборудования, большая трудоемкость в изготовлении и съемке образцов и получение более узкого спектра дифрактограмм.

Задачей предлагаемого технического решения является увеличение точности и достоверности исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа, возможность получать при съемке дифрактограмму с полным набором рефлексов, во всем диапазоне углов.

Поставленная задача решается тем, что в способе исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа, включающий пробоподготовку, установку образца в держателе рентгеновской установки с острофокусной рентгеновской трубкой с «Со» анодом, с изогнутым координатно-чувствительным детектором и с одновременной регистрацией дифракционной картины в большом интервале углов, пробоподготовка заключается в приготовлении порошка измельченных образцов углеродных волокон, прошедших высокотемпературную обработку при разных температурах и включает в себя резку жгута углеродного волокна до размера не более 2 мм, измельчение в шаровой мельнице в течение 12-15 минут, рассеивание полученного порошка до фракции -50/+40 мкм, установка образца в держателе производится подпрессовкой полученной фракции порошка в кювете держателя под давлением 0,2 МПа, при этом съемка дифрактограмм производится с полным набором рефлексов, во всем диапазоне углов.

Углеродные волокна обладают достаточно высокими значениями модуля упругости и прочности, низким коэффициентом линейного термического расширения, термической и химической стойкостью, повышенными (по сравнению с другими материалами) электро- и теплопроводностью и рядом других ценных свойств. Эти важные характеристики углеродных волокон определяются разнообразием структурных особенностей. Основной структурной единицей углеродного волокна является упаковка углеродных слоев лентообразной формы, фибрилл, значительно изогнутых по длине и ориентированных вдоль оси волокна. При высокотемпературной обработке и вытяжке улучшается ориентация углеродных слоев вдоль оси текстуры волокна.

Для описания кристаллической структуры углеродного волокна используют основные параметры, полученные при помощи рентгеноструктурного анализа: межплоскостные расстояния - d002, d100, d110, d112 размеры областей когерентного рассеяния - (Lс), (La).

Значения La, определяемые по разным (hkl) линиям: (100) и (110), отличаются между собой, однако удовлетворительная точность обеспечивается практически только для рефлекса (100) [4].

Высокотемпературная обработка углеродных материалов, в том числе углеродных волокон с турбостратной упаковкой графеновых слоев, вплоть до 3000°С, в ряде случаев хотя и приводит к росту размеров областей когерентного рассеяния и уменьшению межслоевого расстояния d002, не обеспечивает достижения полного кристаллического совершенства: лишь некоторая доля слоев ориентируется между собой в соответствии с кристаллографической ориентацией графеновых слоев, характерной для идеальной кристаллической решетки графита. Отсутствие периодичности в третьем измерении (в направлении оси с) приводит к принципиальным отличиям дифракционной картины углеродных материалов с турбостратной упаковкой от рентгенограммы высокосовершенного кристаллического графита [4].

Современные высокопрочные и высокомодульные углеродные волокна получают из исходных ПАН-волокон, используя непрерывный технологический процесс, осуществляемый на весьма протяженных технологических линиях, проводя последовательно несколько стадий термообработки: термостабилизацию (180-270°С), карбонизацию (700-1500°С) и графитацию (2200-3000°С). На стадии формования ПАН-волокон предварительно образуется структура, которая в дальнейшем при правильно подобранных режимах окислительной термостабилизации, карбонизации и на стадии графитации формирует окончательную структуру углеродного волокна. При этом именно на стадии графитации происходит повышение степени совершенства кристаллической структуры углеродного волокна: уменьшение межслоевого расстояния и рост размеров областей когерентного рассеяния при одновременном увеличении степени ориентации графеновых слоев относительно оси волокна, что и предопределяет высокие значения модуля упругости получаемых углеродных волокон. Поэтому необходимость исследования влияния высокотемпературной обработки при температурах 900-3200°С, нагрузки (вытяжки) на изменение рентгеноструктурных характеристик для дальнейшего контроля за технологическими процессами остается актуальной.

Расчет рентгеноструктурных характеристик, проводился по программе для рентгеновского анализа поликристаллов, разработанной в МИСиС [5]. При проведении рентгеноструктурного анализа углеродного волокна отсутствует единый методологический подход к исследованиям, в том числе к методу изготовления образцов проб для различных физико-химических исследований.

Предложенный способ пробоподготовки предназначен для определения значений межплоскостных расстояний и размеров областей когерентного рассеяния углеродного волокна. Большое влияние на показание рентгеноструктурных характеристик оказывает пробоподготовка, от нее зависит качество и воспроизводимость результатов измерений. Отличительные признаки пробоподготовки подобраны опытным путем и подтверждены экспериментальными исследованиями.

В предлагаемом техническом решении для пробоподготовки использовали жгут углеродного волокна массой от 0,6 г до 1,0 г, данная масса жгута является необходимой и достаточной для дальнейшей пробоподготовки. Жгут волокна разрезали на части, размером ~1-2 мм и измельчали в шаровой мельнице в течении определенного опытным путем времени. Полученный порошок рассеивали до фракции -50/+40 мкм.

В экспериментальной части для проведения исследований использовали образцы проб, представляющие из себя жгут нарезанный на части размером 1-2 мм и образцы проб по предлагаемому техническому решению. На фиг. 1 приведены дифрактограммы углеродных волокон, прошедших высокотемпературную обработку при разных температурах, для сравнения, разрезанных на части размером 1-2 мм и помещенных в кювету хаотичным способом (спектр черного цвета) и порошка волокна, приготовленного по предлагаемому техническому решению (спектр красного цвета). Из полученных данных видно, что на рентгенограмме углеродных волокон, прошедших высокотемпературную обработку при разных температурах и разрезанных на части размером 1-2-мм наблюдается только один рефлекс (002). Другие отражения отсутствуют. Дифрактограммы порошка углеродных волокон несут большую информацию о структуре волокна, чем дифрактограммы нарезанного углеродного волокна, т.к. помимо рефлекса (002) наблюдаются другие рефлексы (100) и (004), при температурах выше 1910°С появляется рефлекс (110), а при температуре 3000°С - (112).

В связи с вышеизложенным, дальнейшие структурные исследования проводились на порошковых образцах.

Время измельчения образцов углеродного волокна подбирали опытным путем. При этом за основной критерий при определении времени измельчения, был принят минимум искажений, вносимых в структуру углеродного волокна. Структурные параметры, полученные при обработке рефлекса (002) измельченного углеродного волокна по программе [5], приведены в таблице 1 и 2.

На фиг. 2 приведены дифрактограммы в области рефлекса (002) высокопрочных и высокомодульных углеродных волокон с разным временем измельчения.

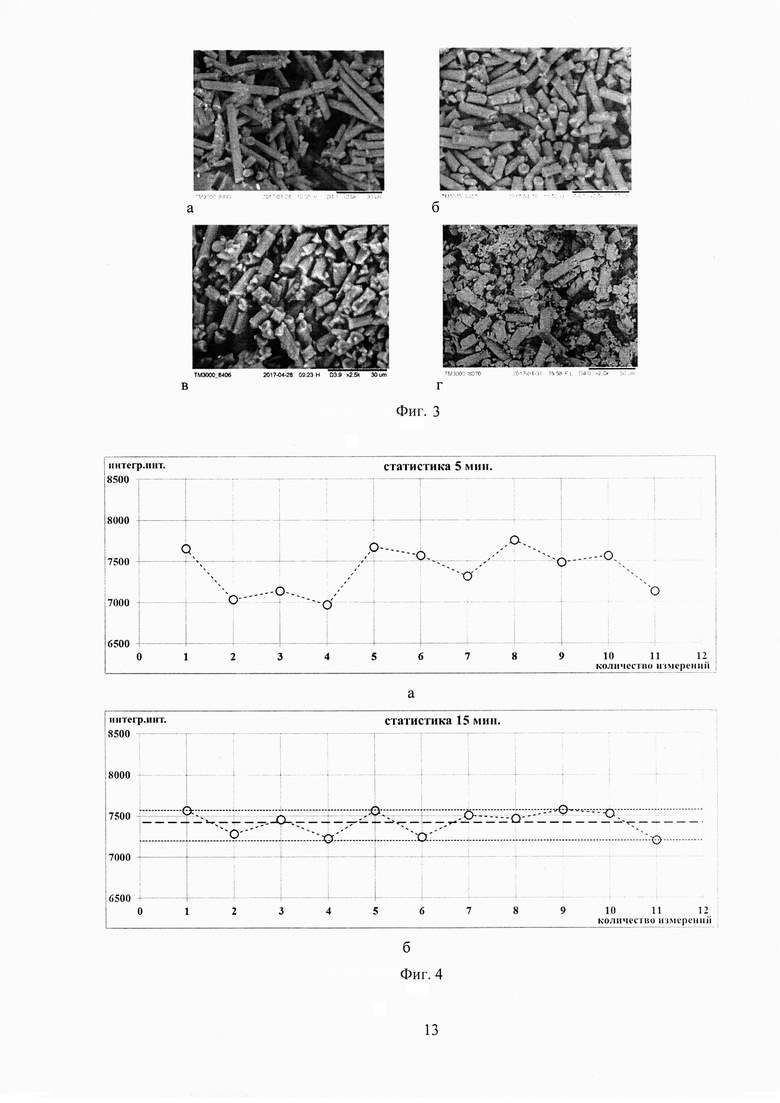

Углеродные волокна разного типа - высокопрочные и высокомодульные на микрофотографиях не имеют визуальных различий. На фиг. 3 представлены микрофотографии углеродного волокна при разном времени измельчения, время размола: а) 05 минут; б) 15 минут; в) 25 минут; г) 60 минут. Изменения фракционного размера углеродных волокон от времени измельчения, на сканирующем электронном микроскопе, хорошо различимы.

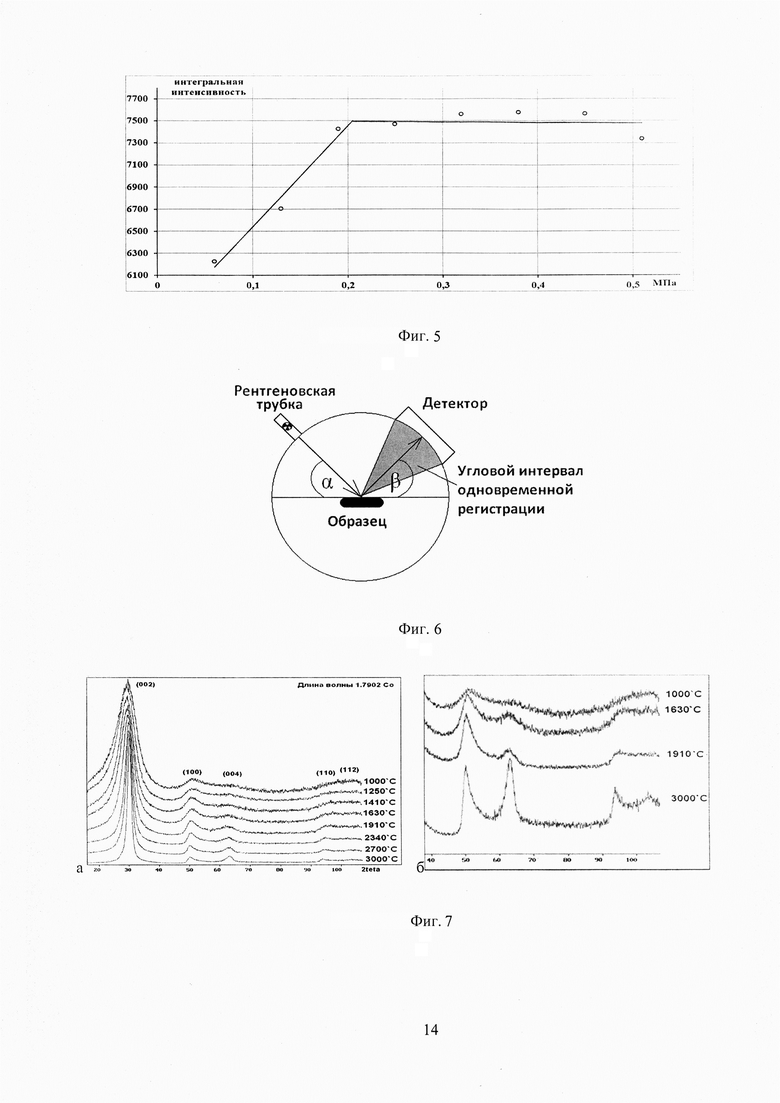

Из данных таблиц 1, 2 и фиг. 2 и 3 следует, что при времени измельчения более 15 мин наблюдается уширение рефлекса (002), за счет присутствия большого количества мелкой фракции углеродных волокон, при размоле 5 и 10 мин наблюдается неоднородность по размеру частиц после измельчения и уменьшение воспроизводимости измерений интегральной интенсивности (фиг. 4а). При времени измельчения 15 минут наблюдается более однородный размер частиц, Лучшая воспроизводимость результатов при измерении структурных характеристик (фиг. 4б). Таким образом, наиболее достоверные результаты при измерении структурных характеристик показали образцы, время размола которых, составило 15 минут (предпочтительно 12-15 мин) как для высокопрочных, так и для высокомодульных углеродных волокон. При этом времени размола полуширина и интегральная ширина, используемая в расчетах областей когерентного рассеяния, имеют наиболее оптимальные значения. Полученный порошок при наилучшем времени размола рассеивали до фракции -50/+40 мкм. Расчет структурных характеристик проводился по программе для рентгеновского анализа поликристаллов, разработанной в МИСиС [5].

Установка образца в держателе производится подпрессовкой полученной фракции порошка в кювете держателя под давлением 0,2 Мпа. Для установки образца в держателе использовали кювету с углублением 0,5 мм и диаметром 10 мм. Приготовленный порошковый образец углеродного волокна насыпали в кювету, смачивали спиртом для уплотнения, затем подпрессовывали при оптимальном давлении 0,2 МПа, найденном экспериментально. Зависимость интегральной интенсивности рефлексов от давления подпрессовки представлены на фиг. 5. Незначительно выступающую часть образца над поверхностью кюветы срезали, чтобы поверхность образца была параллельна плоскости кюветы.

Рентгеноструктурный анализ углеродных волокон проводили на рентгеновской установке, например, с острофокусной рентгеновской трубкой с «Со» анодом, с изогнутым координатно-чувствительным детектором и с одновременной регистрацией дифракционной картины в большом интервале углов. Съемка проводилась на дифрактометре ДИФРЕЙ-401. Углы установки источника θ1 и детектора θ2, фиг. 6, определяли по круговым шкалам. При этом сумма углов установки равна двойному углу дифракции: θ1+θ2=2θ. В ходе съемки источник и детектор неподвижны. При съемке предусмотрено вращение образца в горизонтальной плоскости. Дифрактограмма регистрировалась одновременно в диапазоне углов 2θ, составляющим 55°. Передвигая рентгеновскую трубку и детектор в новые положения θ1 и θ2, получали дифрактограмму в диапазоне углов, превышающих 55°. Для дифракционных исследований использовали Кα - серию «Со» излучения. Для фильтрации Кβ - серии непосредственно перед окном детектора был установлен селективно поглощающий β-фильтр (Fe). На источник, рентгеновскую трубку устанавливали коллимирующее устройство с шириной щели 1 мм. Абсолютная погрешность при измерении угловых положений дифракционных максимумов не превышает ±0,01 градусов.

Угловой интервал съемки 2θ выбирали так, чтобы исследуемый дифракционный максимум располагался в его центре. Экспозиция съемки углового интервала составляла 500 секунд.

Интервал для съемки углеродных волокон выбирали исходя из местоположения рефлексов и их интегральной ширины. Для получения всей дифрактограммы в интервале углов 20:16-107 градусов рабочие угловые интервалы установки источника θ1 и детектора θ2 составляли: 10-25; 15-25; 25-25; 30-30; 35-35; 45-45; 50-50 градусов. Затем производили сшивку дифракционных спектров интервалов для получения общего дифракционного спектра дифрактограммы. Перед каждой съемкой происходила калибровка детектора. Калибровка детектора заключается в присвоении номеру канала значения угла 2θ по эталонному калибровочному спектру. В нашем случае использовался аттестованный образец α-Al2O3.

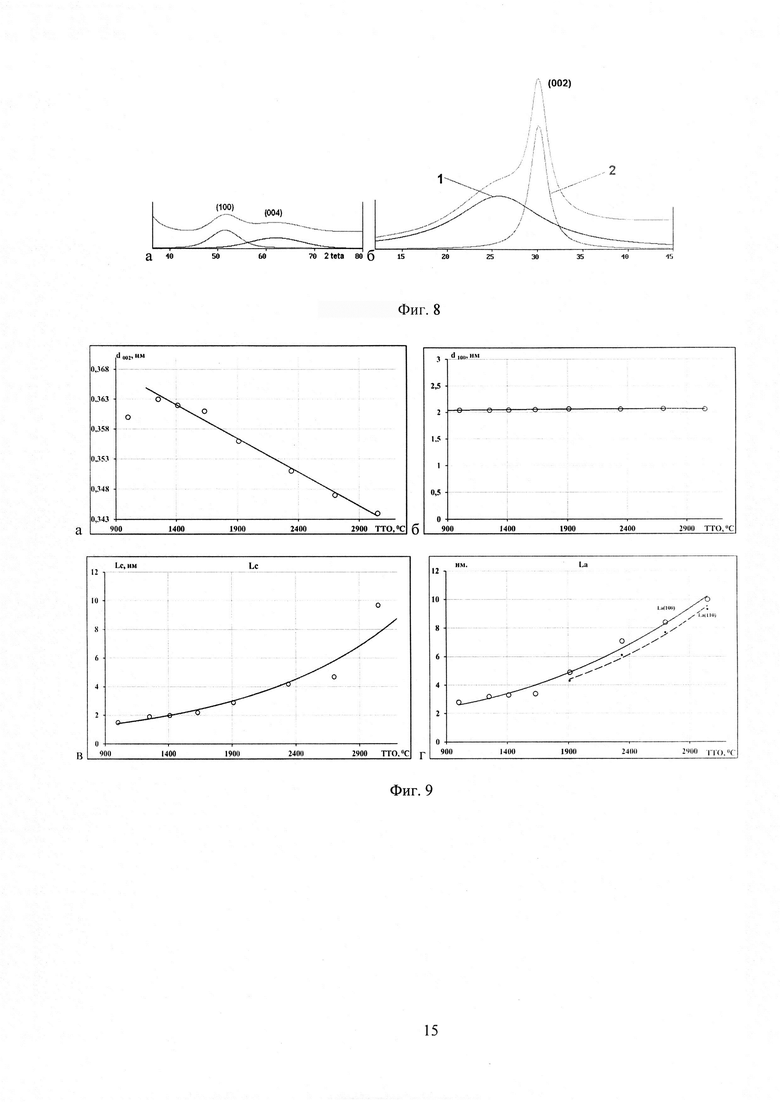

Полученные спектры дифрактограмм углеродного волокна, обработанного при разных температурах, приведены на фиг. 7. Из приведенных дифрактограмм видно, что расчет областей когерентного рассеяния La по рефлексу (100) возможен при температурах термообработки образцов УВ начиная с 1000°С, в то время как расчет областей когерентного рассеяния La по рефлексу (110) возможен только начиная с температуры термообработки образцов УВ выше 1910°С.

Заявленный способ исследования различий структурного состояния углеродных волокон, включающий пробоподготовку и условия съемки на дифрактометре позволяют определить рентгеноструктурные характеристики углеродных волокон: межплоскостные расстояния - d002, d100, размеры областей когерентного рассеяния - (Lc), (La), после различных термомеханических воздействий, начиная с 1000°С, начиная с температуры 1910°С возможно определение (La), по рефлексу (110), а начиная с температуры 3000°С наблюдается появление рефлекса (112).

Исследуя углеродные волокна другими методами пробоподготовки, не удается получить полный набор рефлексов на одной дифрактограмме.

Значения межплоскостных расстояний d002 определяли по рефлексу (002), подбирая аппроксимирующую функцию к рефлексу (002) для определения физического уширения рефлекса, размеры областей когерентного рассеяния La вычисляли по формуле Селякова-Шеррера.

Параметры d100 и размеры областей когерентного рассеяния La определяли по рефлексу (100) предварительно разделяя рефлексы (100) и (004), фиг. 8а (на примере дифрактограммы образца УВ с температурой обработки 1410°С) и подбирая аппроксимирующую функцию к рефлексу (100) для определения физического уширения рефлекса [5].

Примеры конкретного выполнения.

Были определены рентгеноструктурные характеристики межплоскостных расстояний - d002, d100, d110 и размеров областей когерентного рассеяния углеродных волокон приготовленных различными методами: по заявленному методу, размолом углеродного волокна, а также нарезаному на части 1-2 мм углеродного волокна методом рентгеновской дифракции на образцах углеродного волокна на основе ПАН, полученных путем высокотемпературной обработки в диапозоне температур от 1000° до 3000°С и с различными скоростями протяжки.

Изменения структурных характеристик d002, d100, d110, Lc и La, в зависимости от конечной температуры термической обработки углеродного волокна (от 1000° до 3000°С), приготовленного по заявленному методу представлены в таблице 3-1 и фиг. 9. На фиг. 7 приведены дифрактограммы углеродного волокна после термической обработки от 1000° до 3000°С, приготовленного по заявленному методу.

В таблице 3-2 показаны рентгеноструктурные характеристики в зависимости от конечной температуры термической обработки, полученные на углеродном волокне, разрезанном на части 1-2 мм и уложенных хаотически в кювету дифрактометра без подпрессовки.

Сравнивая результаты ренгеноструктурных параметров из таблицы 3-1, таблицы 3-2 и фиг. 1 видно, что на образцах, полученных по заявляемому методу, размолом, по сравнению с нарезанными углеродными волокнами возможно получить больше структурных характеристик.

Из приведенных зависимостей в таблице 3-1 и фиг. 9 наблюдается снижение межслоевого расстояния, d002 от 0,363 до 0,344 нм с ростом температуры обработки (фиг. 9а), увеличение d100 от 0,208 до 0,212 нм с ростом температуры обработки (фиг. 9б), увеличение высоты Lc и диаметра La от 1,5 до 9,7 нм и 2,8-10 нм, соответственно, a d110 от 0,1209 до 0,1223 нм (фиг. 9в, г), также наблюдается увеличение La, рассчитанное по рефлексу (110), начиная с температуры выше 1910°С (фиг. 9г).

На фиг. 10 приведены формы дифракционных максимумов (002) с учетом фона (а, б) и без него (в, г), образцов углеродного волокна на основе ПАН, полученных со скоростями протяжки при графитации (3000°С) 10 м/ч (а, в) и 300 м/ч (б, г) соответственно, где 1 - образец после графитации 3000°С; 2 - образец после дополнительной термообработки при 2650°С. В таблице 4-1 приведены значения структурных характеристик порошка углеродного волокна с различными скоростями протяжки при температуре графитации 3000°С, а в таблице 4-2, значения структурных характеристик нарезанного углеродного волокна с различными скоростями протяжки при температуре графитации 3000°С.

При расчете межслоевого расстояния d002 на нарезанном углеродном волокне с различными скоростями протяжки при температуре графитации 3000°С, рефлекс (002) разделяли по программе [5]. Все расчеты проводили по рефлексу d002 2. фигура 8б.

По приведенным данным значений межслоевого расстояния данный параметр для порошка углеродного волокна незначительно увеличивается с увеличением скорости протяжки при температуре графитации 3000°С, при этом межслоевое расстояние d110 уменьшается, d100 - не изменяется, а рефлекс (112) исчезает.

Выводы:

1. Порошок углеродного волокна, приготовленный по заявленному способу, дает возможность получать при съемке на рентгеновском дифрактометре рентгенограмму с полным набором рефлексов во всем диапазоне углов.

2. Заявленный способ исследования различий структурного состояния углеродного волокна позволяет с большей точностью и достоверностью определить его рентгеноструктурные характеристики, такие как межплоскостные расстояния - d002, d100, d110, d112, и размеры областей когерентного рассеяния (ОКР) - (Lc), (La), после различных термомеханических воздействий, начиная с 1000°С до температуры 3000°С.

3. Заявленный способ исследования различий структурного состояния углеродного волокна, позволяет с большей точностью и достоверностью определить его рентгеноструктурные характеристики, такие как межплоскостные расстояния - d002, d100, d110, d112, и размеры областей когерентного рассеяния (ОКР) - (Lc), (La), после высокотемпературной обработки с различной скоростью протяжки углеродного волокна при температуре 3000°С.

Источники информации

1. Патент РФ №2570092

2. Патент РФ №2432422

3. Е.А. Беленков «Взаимосвязь параметров структуры углеродного волокна», Известия Челябинского научного центра, 1999 г., вып. 3, стр. 26-33.

4. Лабораторный практикум «Кристаллография, рентгенография и электронная микроскопия», кафедра рентгенографии и физики металлов МИСиС. Под редакцией Ю.А. Скакова. М. 1986 г.

5. E.V. Shelekhov, Т.А. Sviridova. Programs for X-ray Analysis of Polycrystals. Metal Science and Heat Treatment, v. 42 (2000), No. 8, pp. 309-313.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения эффективной температуры высокотемпературной обработки углеродных материалов | 2019 |

|

RU2724302C1 |

| Способ графитизации углерода шунгитов | 2021 |

|

RU2797899C2 |

| Способ определения физических параметров надмолекулярной структуры древесных целлюлоз | 1990 |

|

SU1778651A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2067597C1 |

| Способ изготовления препаратов из пород березовской свиты для проведения рентгенофазового анализа пелитовой фракции | 2022 |

|

RU2780975C1 |

| ПОЛИМОРФНОЕ СОЕДИНЕНИЕ УГЛЕРОДА | 1995 |

|

RU2108288C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО РЕНТГЕНОФАЗОВОГО АНАЛИЗА ПОЛИКОМПОНЕНТНЫХ ЦЕОЛИТСОДЕРЖАЩИХ ПОРОД | 1994 |

|

RU2088907C1 |

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| Способ получения углеродных графитированных волокнистых материалов | 2019 |

|

RU2705971C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

Использование: для исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа. Сущность изобретения заключается в том, что выполняют пробоподготовку, установку образца в держателе рентгеновской установки с острофокусной рентгеновской трубкой предпочтительно с «Со» анодом, с изогнутым координатно-чувствительным детектором и с одновременной регистрацией дифракционной картины в большом интервале углов, при этом пробоподготовка заключается в приготовлении порошка измельченных образцов углеродных волокон, прошедших высокотемпературную обработку при разных режимах термообработки и температурах, включает в себя резку жгута углеродного волокна до размера не более 2 мм, измельчение в шаровой мельнице в течение 12-15 мин, рассеивание полученного порошка до фракции -50/+40 мкм, а также в других размольных агрегатах, позволяющих получить порошок углеродного волокна данной фракции, установка образца в держателе производится подпрессовкой полученной фракции порошка в кювете под давлением 0,2 МПа, при этом съемка дифрактограмм производится с полным набором рефлексов, во всем диапазоне углов. Технический результат: увеличение точности и достоверности исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа, возможность получать при съемке дифрактограмму с полным набором рефлексов, во всем диапазоне углов. 10 ил., 4 табл.

Способ исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа, включающий пробоподготовку, установку образца в держателе рентгеновской установки с острофокусной рентгеновской трубкой предпочтительно с «Со» анодом, с изогнутым координатно-чувствительным детектором и с одновременной регистрацией дифракционной картины в большом интервале углов, отличающийся тем, что пробоподготовка заключается в приготовлении порошка измельченных образцов углеродных волокон, прошедших высокотемпературную обработку при разных режимах термообработки и температурах, включает в себя резку жгута углеродного волокна до размера не более 2 мм, измельчение в шаровой мельнице в течение 12-15 мин, рассеивание полученного порошка до фракции -50/+40 мкм, а также в других размольных агрегатах, позволяющих получить порошок углеродного волокна данной фракции, установка образца в держателе производится подпрессовкой полученной фракции порошка в кювете под давлением 0,2 МПа, при этом съемка дифрактограмм производится с полным набором рефлексов, во всем диапазоне углов.

| Е.А | |||

| Беленков "Взаимосвязь параметров структуры углеродного волокна", Известия Челябинского научного центра, 1999, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ИЗДЕЛИЯ, ИЗГОТОВЛЕННОГО ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2624396C2 |

| Способ подготовки образцов для исследования структуры углеродных волокон | 1986 |

|

SU1361468A1 |

| SU 1551072 A1, 10.10.1999 | |||

| CN 205209993 U, 04.05.2016 | |||

| CN 102901773 A, 30.01.2013. | |||

Авторы

Даты

2019-04-18—Публикация

2018-05-18—Подача