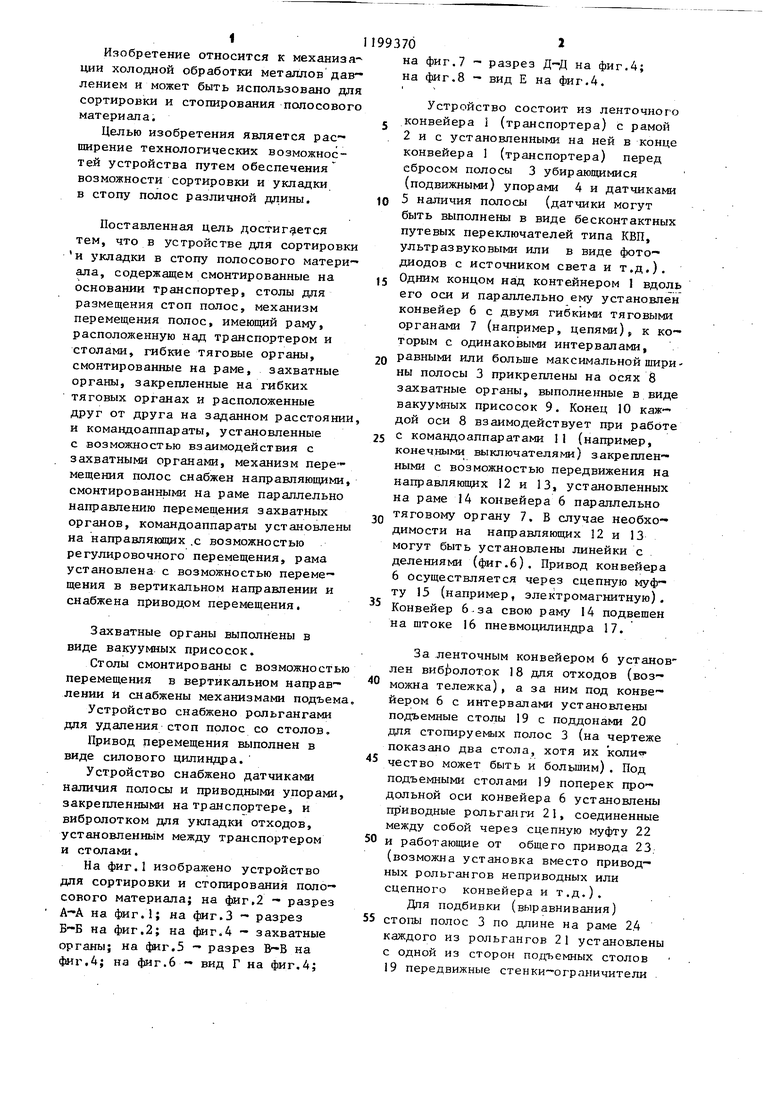

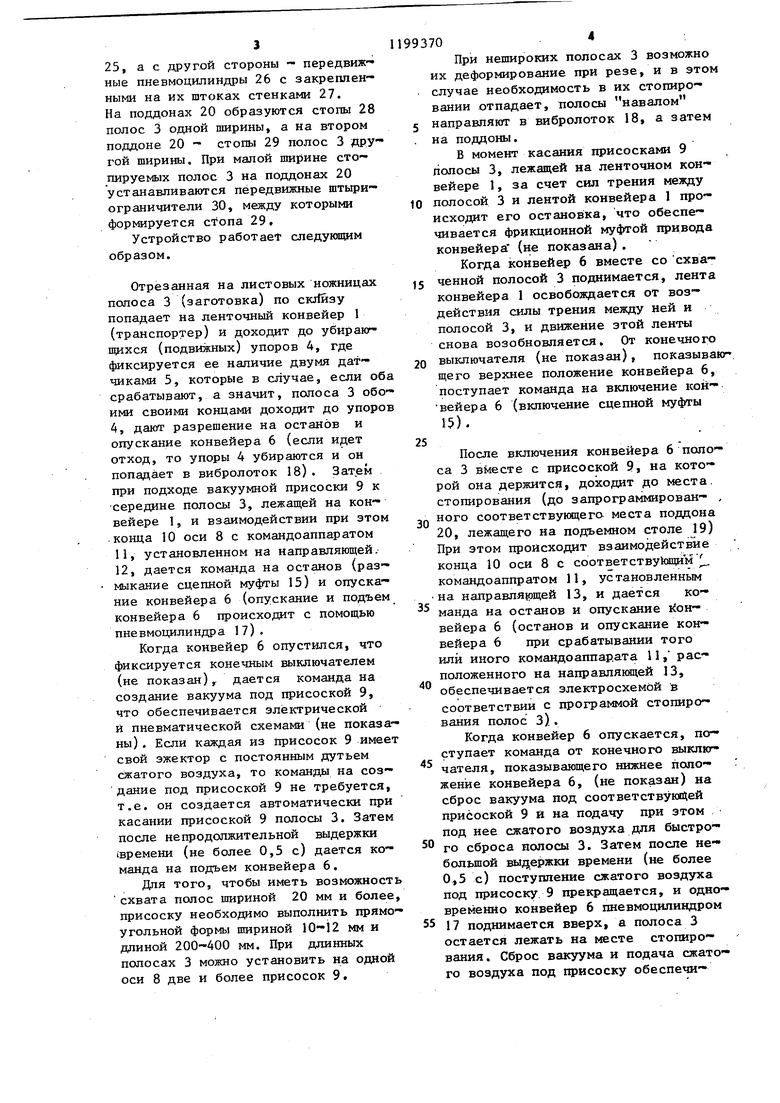

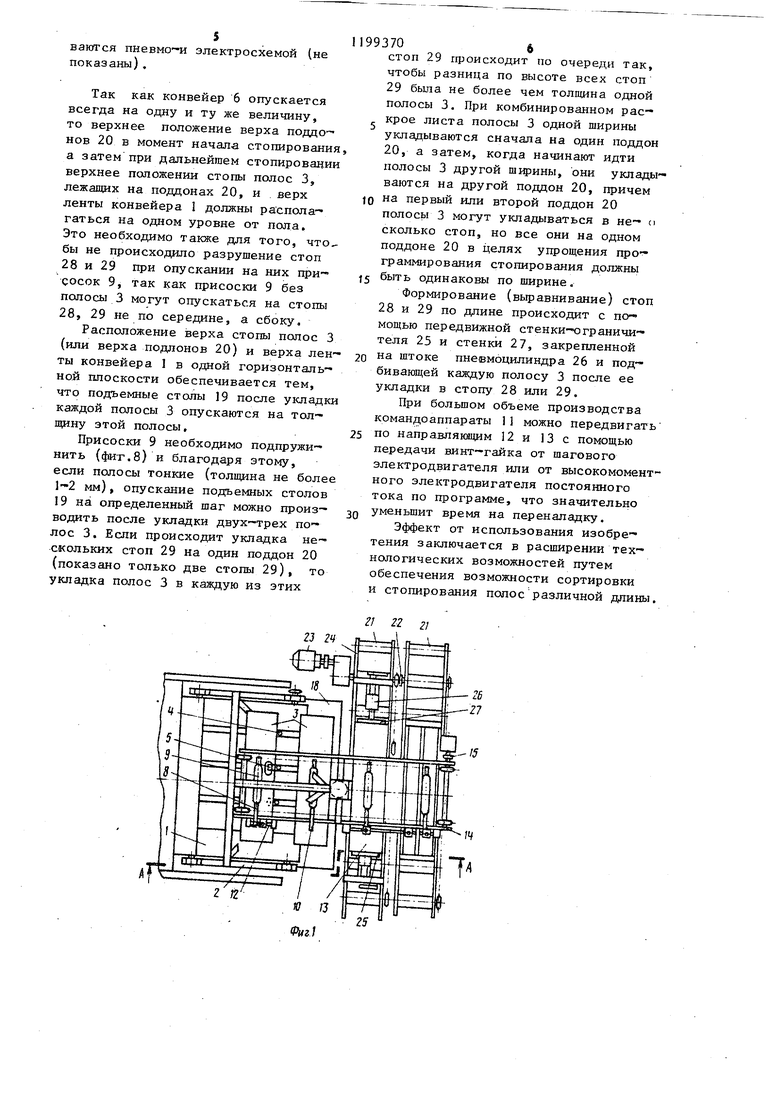

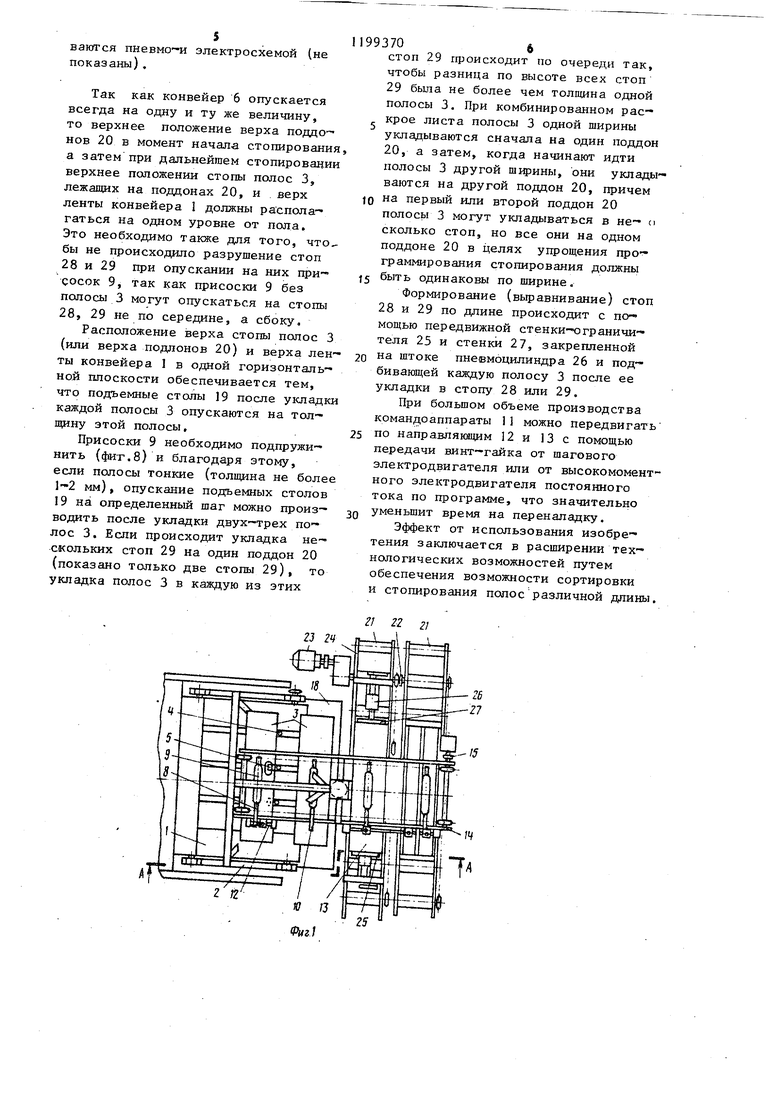

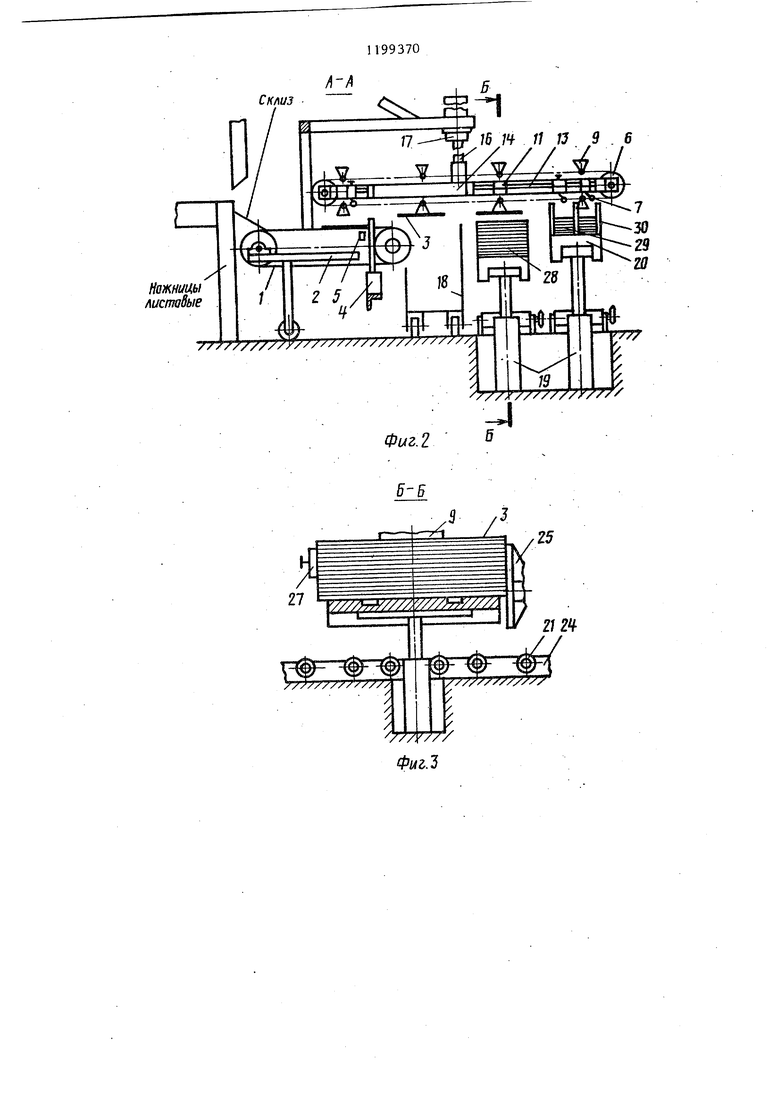

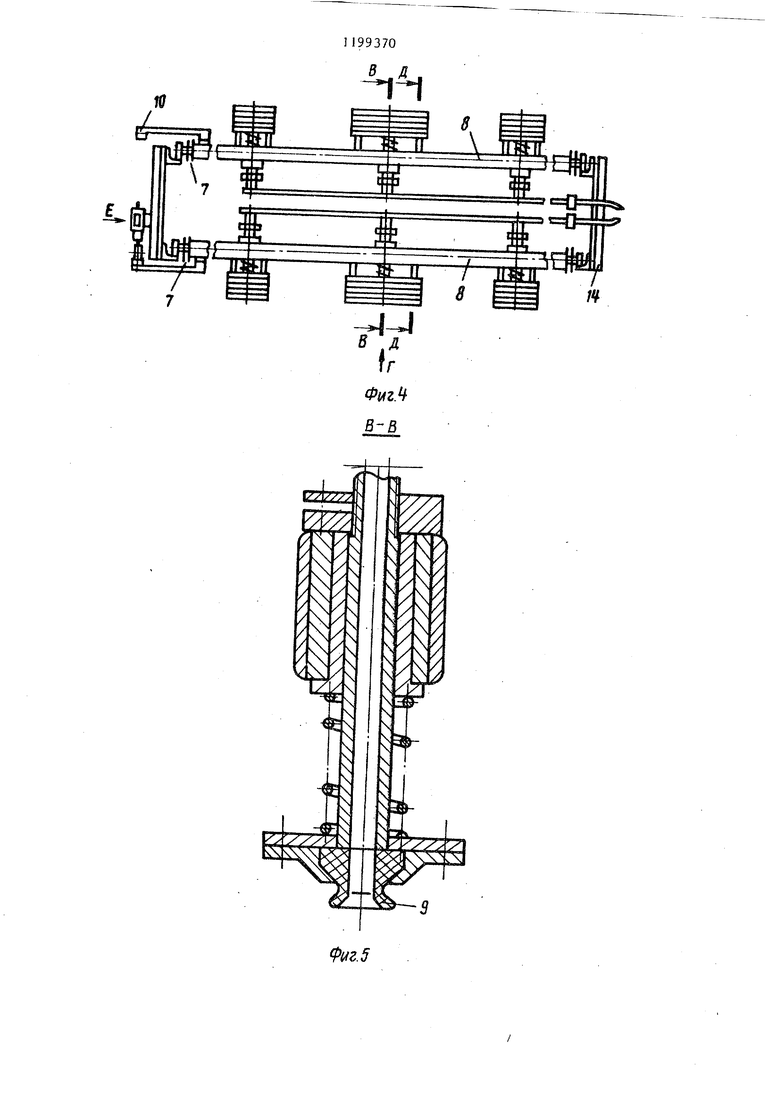

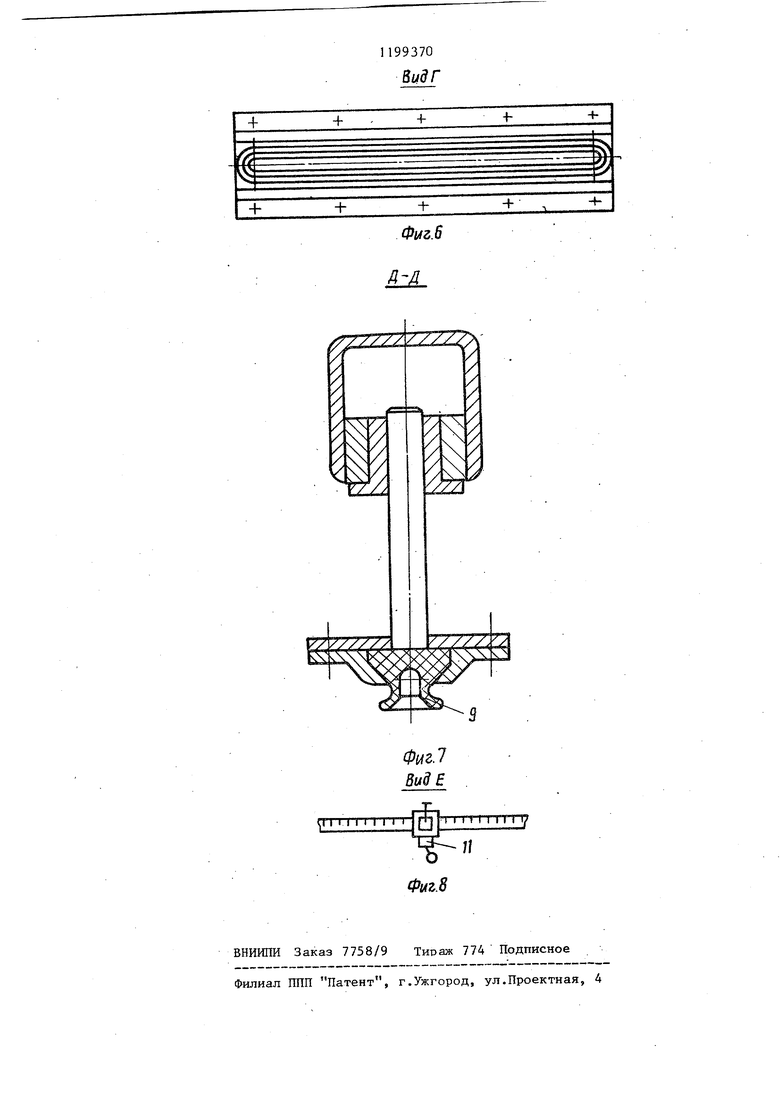

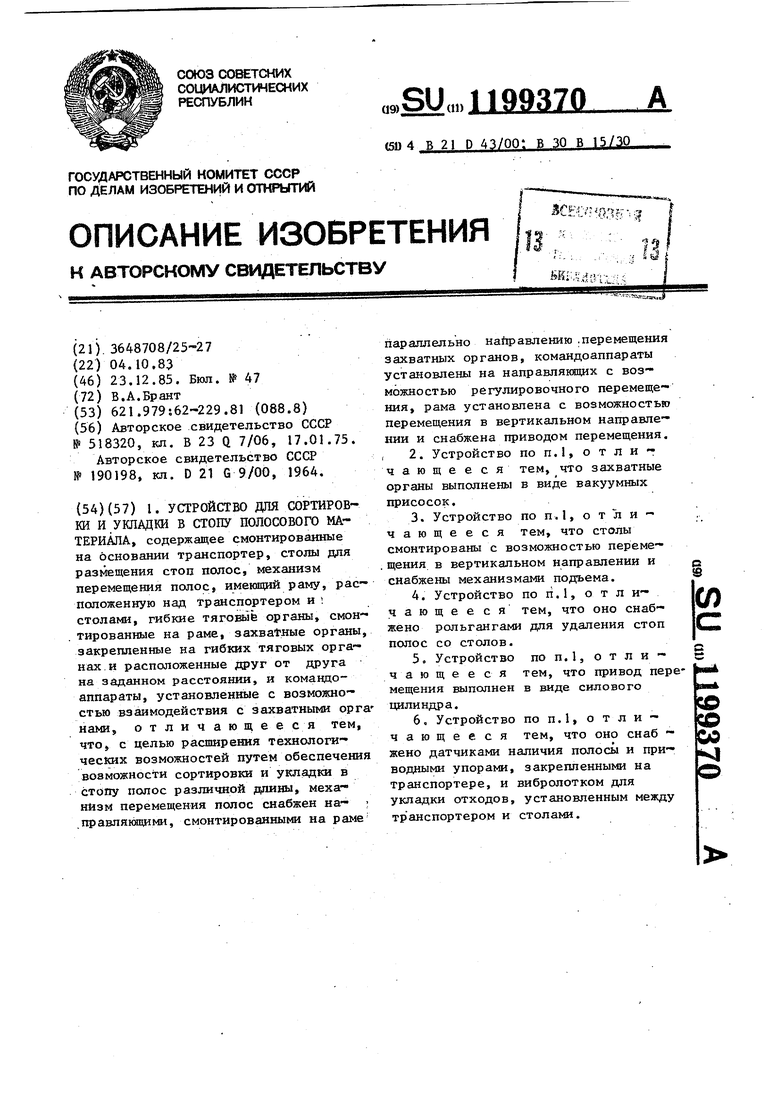

1 Изобретение относится к механиз ции холодной обработки металлов да лением и может быть использовано дл сортировки и стопирования полосово материала. Целью изобретения является рас ширение технологических возможностей устройства путем обеспечения возможности сортировки и укладки в стопу полос различной длины. Поставленная цель достигается тем, что в устройстве для сортировк и укладки в стопу полосового матери ала, содержащем смонтированные на основании транспортер, столы для размещения стоп полос, механизм перемещения полос, имеющий раму, расположенную над транспортером и столами, гибкие тяговые органы, смонтированные на раме, захватные органы, закрепленные на гибких тяговых органах и расположенные друг от друга на заданном расстояни и командоаппараты, установленные с возможностью взаимодействия с захватными органами, механизм перемещения полос снабжен направляющими смонтированными на раме параллельно направлению перемещения захватных органов, командоаппараты установлен на направпяняцих .с возможностью регулировочного перемещения, рама установлена с возможностью перемещения в вертикальном направлении и снабжена приводом перемещения. Захватные органы выполнены в виде вакуумных присосок. Столы смонтированы с возможност перемещения в вертикальном направ лении и снабжены механизмами подъе Устройство снабжено рольгангами для удаления стоп полос со столов. Привод перемещения выполнен в виде силового цилиндра. Устройство снабжено датчиками наличия полосы и гфиводными упорам закрепленными на транспортере, и вибролотком для укладки отходов, установленным между транспортером и столами. На фиг.1 изображено устройство для сортировки и стопирования полосового материала} на фиг,2 - разре А-А на фиг.1; на фиг.З - разрез на фиг.2; на фиг.4 - захватные органы; на фиг.5 - разрез В-В на фиг.4; на фиг.6 - вид Г на фиг.4; 70 разрез Д-Д на фиг.4; на фиг.7 на фиг.8 вид Е на фиг.4. Устройство состоит из ленточного конвейера i (транспортера) с рамой 2 и с установленными на ней в конце конвейера 1 (транспортера) перед сбросом полосы 3 убирающимися (подвижными) упорами 4 и датчиками 5 наличия полосы (датчики могут быть выполнены в виде бесконтактных путевых переключателей типа КВП, ультразвуковыми или в виде фотодиодов с источником света и т.д.). Одним концом над контейнером 1 вдоль его оси и параллельно ему установлен конвейер 6 с двумя гибкими тяговыми органами 7 (например, цепями), к которым с одинаковыми интервалами, равными или больше максимальной ширины полосы 3 прикреплены на осях 8 захватные органы, выполненные в виде вакуумных присосок 9. Конец 10 каждой оси 8 взаимодействует при работе с командоаппаратами II (например, конечными выключателями) закрепленными с возможностью передвижения на направляющих 12 и 13, установленных на раме 14 конвейера 6 параллельно тяговому органу 7. В случае необходимости на направляющих 12 и 13 могут быть установлены линейки с делениями (фиг.б). Привод конвейера 6 осуществляется через сцепную муфту 15 (например, электромагнитную). Конвейер 6-за свою раму 14 подвешен на штоке 16 пневмоцилиндра 17. За ленточным конвейером 6 установлен виб золоток 18 для отходов (воз- можна тележка) , а за ним под конвейером 6 с интервалами установлены подъемные столы 19 с поддонами 20 для стопируемых полос 3 (на чертеже показано два стола, хотя их коли честно может быть и большим). Под подъемными столами 19 поперек продольной оси конвейера 6 установлены приводные рольганги 21, соединенные между собой через сцепную муфту 22 и работающие от общего привода 23. (возможна установка вместо приводных рольгангов неприводных или сцепного конвейера и т.д.). Для подбивки (выравнивания) стопы полос 3 по длине на раме 2.4 каждого из рольгангов 21 установлены с одной из сторон подъемных столов 19 передвижные стенки-ограничители ,

3

25, ас другой стороны - передвиж- ные пневмоцилиндры 26 с закрепленными на их штоках стенками 27. На поддонах 20 образуются стопы 28 полос 3 одной ширины, а на втором поддоне 20 - стопы 29 полос 3 дру гой ширины. При малой ширине сто- пируемых полос 3 на поддонах 20 устанавливаются передвижные штыриограничители 30, между которыми формируется стопа 29

Устройство работает следующим образом.

Отрезанная на листовых ножницах псшоса 3 (заготовка) по скгШзу попадает на ленточный конвейер 1 (транспортер) и доходит до убираю щихся (подвижных) упоров 4, где фиксируется ее наличие двумя датчиками 5, которые в случае, если об срабатывают, а значит, полоса 3 обоими своими концами доходит до упоро 4, дают разрешение на останов и опускание конвейера 6 (если идет отход, то упоры 4 убираются и он попадает в вибролоток 18). Затем при подходе вакуумной присоски 9 к середине полосы 3, лежащей на конвейере 1, и взаимодействии при зтом конца 10 оси 8 с командоаппаратом

11,установленном на направляющей.

12,дается команда на останов (размыкание сцепной муфты 15) и опускание конвейера 6 (опускание и подъем конвейера 6 происходит с помощью пневмоцилиндра 17).

Когда конвейер 6 опустился, что фиксируется конечным выключателем (не показан),, дается команда на создание вакуума под присоской 9, что обеспечивается злёктрической и пневматической схемами (не показаны) . Если каждая из присосок 9 имее свой эжектор с постоянным дутьем сжатого воздуха, то команды на создание под присоской 9 не требуется, т.е. он создается автоматически при касании присоской 9 полосы 3. Затем после непродолжительной выдержки шремени (не более 0,5 с) дается команда на по;а:ьем конвейера 6.

Для того, чтобы иметь возможност схвата полос шириной 20 мм и более присоску необходимо выполнить прямоугольной формы шириной 10-12 мм и длиной 200-400 мм. При длинных полосах 3 можно установить на одной оси 8 две и более присосок 9.

9370

При нешироких полосах 3 возможно их деформирование при резе, и в этом случае необходимость в их стопиро- вании отпадает, полосы навалом

5 направляют в вибролоток 18, а затем на поддоны.

В момент касания присосками 9 полосы 3, лежащей на ленточном конвейере 1, за счет сил трения между

to полосой 3 и лентой конвейера 1 происходит его остановка, что обеспечивается фрикционной муфтой привода конвейера (не показана) .

Когда конвейер 6 вместе со схва-

15 ченной полосой 3 поднимается, лента конвейера 1 освобождается от воздействия силы трения между ней и полосой 3, и движение этой ленты снова возобновляется. От конечного

20 выключателя (не показан), показываютщего верхнее положение конвейера 6, поступает команда на включение кой- вейера 6 (включение сцепной муфты 15).

25.

После включения конвейера 6 полоса 3 вместе с присоской 9, на которой она держится, доходит до места, стопирования (до запрограммирован- ,

jQ ного соответствующего места поддона 20, лежащего на подьемном столе 19) При этом происходит взаимодействие конца 10 оси 8 с соответствуЬщим. командоаппратом 11, установленным на направля}рщей 13, и дается команда на останов и опускание Конвейера 6 (останов и опускание конвейера 6 при срабатывании того или иного командо аппарат а 11, расположенного на направлякяцей 13,

40 обеспечивается электросхемой в соответствии с программой стопиро- вания полос 3).

Когда конвейер 6 опускается, поступает команда от конечного выклю

45 чателя, показывающего нижнее поло- женйе конвейера 6, (не показан) на сброс вакуума под соответствукяЦей присоской 9 и на подачу при этом под нее сжатого воздуха для быстрого сброса полосы 3. Затем после небольшой выдержки времени (не более 0,5 с) поступление сжатого воздуха под присоску. 9 прекращается, и одновременно конвейер 6 пневмоцилиндром

55 17 поднимается вверх, а полоса 3 остается лежать на месте стопиро- вания. Сброс вакуума и подача сжатого воздуха под присоску обеспечи-

5

ваются пневмо-и электросхемой (не показаны),

Так как конвейер 6 опускается всегда на одну и ту же величину, то верхнее положение верха поддонов 20 в момент начала стопирования а затем при дальнейшем стопировании верхнее положении стопы полос 3, лежащих на поддонах 20, и верх ленты конвейера I должны располагаться на одном уровне от пола. Это необходимо также для того, что бы не происходило разрушение стоп 28 и 29 при опускании на них присосок 9, так как присоски 9 без полосы 3 могут опускаться на стопы 28, 29 не по середине, а сбоку.

Расположение верха стопы полос 3 (или верха подлонов 20) и верха ленты конвейера I в одной горизонтальной плоскости обеспечивается тем, что подъемные столы 19 после укладк каждой полосы 3 опускаются на толщину этой полосы.

Присоски 9 необходимо подпружинить (фит.8) и благодаря этому, если полосы тонкие (толщина не боле 1-2 мм), опускание подъемных столов 19 на определенный шаг можно производить после укладки двух-трех полос 3. Если происходит укладка нескольких стоп 29 на один поддон 20 (показано только две стопы 29), то укладка полос 3 в каждую из этих

93706

стоп 29 происходит по очереди так, чтобы разница по высоте всех стоп 29 была не более чем толщина одной полосы 3. При комбинированном раскрое листа полосы 3 одной ширины укладываются сначала на один поддон 20, а затем, когда начинают идти полосы 3 другой шгфины, они укладываются на другой поддон 20, причем JO на первый или второй поддон 20

полосы 3 могут укладываться в не- ci сколько стоп, но все они на одном поддоне 20 в целях упрощения программирования стопирования должны

J5 быть одинаковы по ширине.

Формирование (выравнивание) стоп 28 и 29 по длине происходит с помощью передвижной стенки-ограничителя 25 и стенки 27, закрепленной

0 на штоке пневмоцилиндра 26 и подбивающей каждую полосу 3 после ее укладки в стопу 28 или 29.

При большом объеме производства командоаппараты 11 можно передвигать

5 по направляющим 12 и 13с помощью передачи винт-гайка от шагового электродвигателя или от высокомоментного электродвигателя постоянного тока по программе, что значительно

g уменьшит время на переналадку.

Эффект от использования изобретения заключается в расширении технологических возможностей путем обеспечения возможности сортировки и стопирования полос различной длины. Ножницы листовые . CN. СУ П-- Ж

фцг.2 Ф п 15 П 11 13 9 6 Z44d/ 7 / .Т , L.fs. i ПГД Т : fc А:УЬ 1Ш s Н I ///

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения листовых заготовок от стопы и подачи их в пресс | 1984 |

|

SU1183254A1 |

| Установка для укладки листов стекла в тару | 1988 |

|

SU1544721A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1985 |

|

SU1268257A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в зону обработки | 1982 |

|

SU1069909A1 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| Перегружатель-сортировщик | 1987 |

|

SU1461535A2 |

| Устройство для автоматизированной укладки в пакет прямоугольных изделий | 1977 |

|

SU740658A1 |

| Линия раскроя листового материала | 1984 |

|

SU1292947A1 |

I. УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И УКЛАДКИ В СТОПУ ПОЛОСОВОГО МАТЕРИАЛА, содержащее смонтированные на основании транспортер, столы для размещения стоп полос, механизм перемещения полос;, имеющий раму, расположенную над транспортером и столами, гибкие тяговыь органы, смонтированные на раме, захва ные органы, закрепленные на гибких тяговых органах, и расположенные друг от друга на заданном расстоянии, и командоаппараты, установленные с возмолшостью взаимодействия с захватными орга нами, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения возможности сортировки и укладки в стопу полос различной длины, механизм перемещения полос снабжен на- .правлявщими, смонтированными на раме параллельно найравлению .перемещения захватных органов, командоаппараты установлены на направлянмцих с возможностью регулировочного перемещения, рама установлена с возможностью перемещения в вертикальном направлении и снабжена приводом перемещения, 2.Устройство по п.1, о т л и чающе е ся тем, что захватные органы выполнены в виде вакуумных присосок. 3.Устройство по п.1, о т л и чающееся тем, что столы смонтированы с возможностью переме- , щения в вертикальном направлении и снабжены механизмами подьема. 4.Устройство по п.1, о т л и- (Л чающееся тем, что оно снабжено рольгангами для удаления стоп полос со столов. 5.Устройство по П.1, о т л и - чающе е ся тем, что привод перемещения выполнен в виде силового цилиндра. 6.Устройство по П.1, о тли- ;о чающееся тем, что оно снаб - со жено датчиками наличия полосы и водными упорами, закрепленными на транспортере, и вибролотком для укладки отходов, установленным между транспортером и столами.

Фмг.З

А:

/ / / / у /

А

/

| Устройство для загрузки деталей в кассеты | 1975 |

|

SU518320A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ CO^ntPO^KIt- И СЧЕТА ЛИСТОВ БУМАГИ | 0 |

|

SU190198A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1983-10-04—Подача