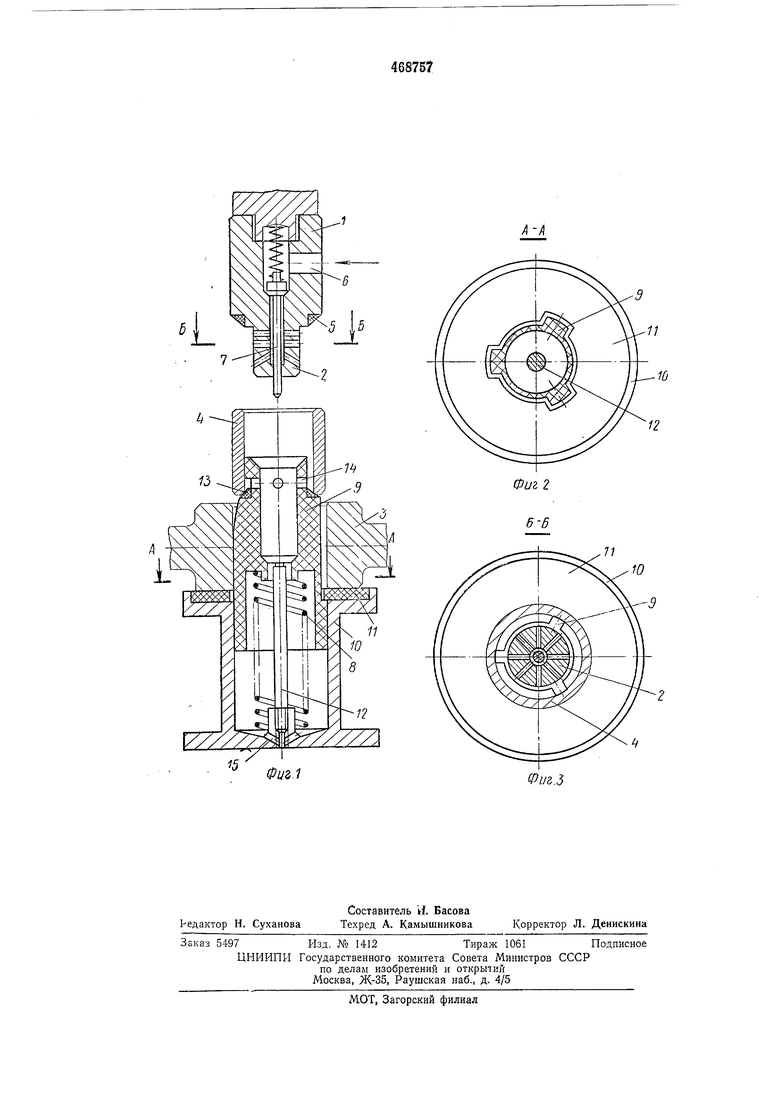

альными пазами, а к - стержень 12. На стыке верхней и средней ступеней нальца 9 торцовая кольцевая площадка снабжена уплотняющей кольцевой прокладкой 13. В средней ступени нальца выполнены выступы, входящие в назы нлиты 11, а в верхней ступени пальца выполнены радиальные отверстия 14. В нижнем основании стакана 10 выполнены отверстия 15. Плита 11 и палец 9 изготовлены из теплоизоляционного материала, например асботекстолита.

Сборка деталей осуществляется следующим образом.

В исходном состоянии запрессовочный шток 1 с распылителем 2, а также палец 9 находятся в крайнем верхнем положении. Нагретая корпусная деталь 3, сцентрированная средней ступенью нальца, устанавливается на плиту 11, а втулка 4, сцентрнрованная верхней стуненью пальца, устанавливается нижним торцом на прокладку 13. При движении штока 1 вниз верхний торец втулки 4 упирается в уплотняющую прокладку 5, при этом распылитель 2 размещается внутри втулки.

При дальнейшем движении вниз шток 1 вдвигает втулку 4 в корпусную деталь 3 до упора нижнего торца втулки в выступы плиты 11 и одновременно неремещает вниз палец 9. При этом золотник 7, упираясь толкателем в стержень 12, открывает каналы 6, в результате чего охлаждающая жидкость под давлением через распылнтель 2 подается на внутреннюю поверхность втулки 4. Р1нтенсивное охлаждение втулки происходит и через зону сопрянсения корпусной детали.

IJlTOK 1 находится в нижнем положении до полного охлаждения соединения. Охлаждающая жидкость через отверстия 14 в верхней ступени нальца 9 и через его полость поступает в стакан 10 и далее через отверстия 1.5 выводится из устройства.

Уплотняющие прокладки 5 и 13, герметизируя зону охлаждения, исключают возможность попадания жидкости на корпусную деталь 3.

После охлаждения соединения шток 1 с раснылителем 2 отводится в верхнее положение, золотник 7 перекрывает каналы б, корпусная деталь 3 с установленной в ней втулкой 4 снимаются с нлнты И, а налец 9 нод воздействием пружины 8 возвращается в

верхнее положение.

Предлагаемое устройство, позволяет применить тепловой метод сборки в случаях, когда коэффициент линейного расширения втулки больше коэффициента расширеиия

корпуса, обеспечивая при этом значительное повышение нрочности соединения. Оио отличается простотой конструкции, надежностью в работе, обеспечивает высокое качество соединений и может быть использовано для механизации и автоматизации сборочных процессов при изготовлении и ремонте машин.

Предмет изобретения

1.Устройство для термической сборки прессовых соедииепий деталей тина вал-втулка, содержащее соосно расположенные на станине запрессовочный шток силового цилиндра и механизм центрирования собираемых деталей, а также распылитель охлаждающей жидкости, отличающееся тем, что, с целью повышения нрочности соедииения деталей, распылитель охлаждающей жидкости

смонтироваи иа запрессовочном штоке и выполнен в виде установленного в осевом отверстии, образованном в штоке и связанном с гидромагистралью, поднружиненного золотника с толкателем, при этом в нанравляющей

части штока выполиены радиальные отверстия, связаииые с осевым отверстием, а механизм центрирования собираемых деталей выполнен в виде установленного в стакане нодпружипенного полого ступепчатого пальца с

радиальными отверстиями иа ступени меньHiero диаметра.

2.Устройство но п. 1, отличающееся тем, что, с целью герметизации полости охватываемой детали при ее охлаждеиии, запрессовочный шток и стуненчатый налец снабжены закрепленными на них уилотняющими кольцевыми прокладками.

f(Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Ротор термостатирования автоматической роторно-конвейерной линии для литья изделий из термопластов | 1990 |

|

SU1766690A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| Якорь | 1985 |

|

SU1273497A1 |

| Устройство для запрессовки штифтов в корпусные детали | 1990 |

|

SU1768367A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

Авторы

Даты

1975-04-30—Публикация

1972-12-18—Подача