Настоящее изобретение относится к внутреннему устройству для зажима и сварки труб, расположенных торец к торцу («внутренний центратор для сварки»). В частности, настоящее изобретение находит свое применение в области строительства металлических трубопроводов, обычно используемых для доставки газа, нефти или других продуктов нефтяной промышленности. В частности, это относится к трубопроводам, построенным на суше. Настоящее изобретение может быть полезным для водоснабжения.

Строительство металлических трубопроводов предусматривает сварку по окружности дистальных концов труб, располагаемых напротив друг друга. Дистальные концы труб предварительно обрабатывают с помощью оборудования, которое позволяет формировать фаску на дистальном конце, данная фаска определяется в плоскости, которая является «почти идеальной», но никогда не бывает идеальной. На практике данная плоскость, определяемая краем фаски, систематически имеет небольшое отклонение относительно продольной оси трубы, называемое «дефект прямоугольности», она также может иметь дефекты плоскостности порядка десятых частей миллиметра с учетом точности известных станков для снятия фаски.

Для их сварки подготовленные таким образом трубы устанавливают выровненными друг с другом и располагают так, чтобы их дистальные концы были выровнены и расположены как можно ближе или даже в контакте друг с другом, чтобы ограничить объем сварного соединения. Чтобы оптимизировать сварку, во время операции сварки важно устойчиво поддерживать трубы в выровненном и центрированном положении.

Сварка может быть выполнена снаружи. В этом случае пластины могут быть размещены внутри труб на одной линии с местом соединения указанных труб, чтобы предотвратить схлопывание сварочной ванны, расплавленной в указанном соединении, внутри трубы. В документах US 6915943 и US 5356067 показаны примеры внутренних зажимных устройств, используемых во время образования сварного шва снаружи.

Строители трубопроводов ищут альтернативы этой технологии, чтобы не отставать от меняющихся требований заказчиков, в частности с точки зрения производительности. Чтобы обойтись без использования этих пластин, на практике обычно сваривают концы труб изнутри, чтобы соединить дистальные концы труб краем к краю по всей их окружности путем выполнения первого внутреннего сварного шва. После завершения этого первого внутреннего сварного шва или корневого прохода можно выполнить сварку снаружи с помощью второй единицы оборудования обычным способом, при этом внутренний сварной шов будет служить опорой для наружного сварного шва.

В частности, в известном уровне техники известно устройство для сварки изнутри труб, расположенных торцом к торцу, типа, содержащего опорные средства рамы для перемещения указанного устройства вперед в трубах, при этом указанная рама содержит переднюю раму и заднюю раму, соединенные валом, при этом первое зажимное средство расположено в передней части задней рамы и предназначено для взаимодействия с концом первой трубы с целью продольного центрирования и фиксации в неподвижном состоянии указанного устройства относительно первой трубы, второе зажимное средство, расположенное в задней части передней рамы и предназначенное для взаимодействия с концом второй трубы с целью удерживания двух труб торцом к торцу во время по меньшей мере операции сварки, и при этом устройство для сварки содержит поворотный венец, расположенный между первым зажимным средством и вторым зажимным средством, и по меньшей мере одну сварочную горелку, установленную на указанном поворотном венце и расположенную приблизительно в плоскости соединения двух труб, подлежащих сварке, по меньшей мере во время операции сварки, средства выравнивания, способные взаимодействовать с торцевой поверхностью указанной первой трубы, с целью позиционирования указанной горелки приблизительно в плоскости стыка, средства для подачи электропитания на сварочную горелку, защитный газ и необязательно металл сварного шва, а также средства для управления указанным устройством.

Такие устройства известны, в частности, из документов US 3461264 и US 3612808, которые обеспечивают определенную степень свободы между задней рамой и первым зажимным средством с целью обеспечения возможности выравнивания между плоскостью зажима, определяемой первым зажимным средством, и плоскостью стыка, при этом средства выравнивания затем взаимодействуют с торцевой поверхностью первой трубы.

Во всех данных устройствах средства, обеспечивающие указанную выше степень свободы, удалены от плоскости стыка двух труб.

Выравнивание осей происходит в виде двух фаз, первая фаза заключается в размещении геометрической оси зажимного средства, вокруг которой каждый поршень зажимного средства разворачивается в радиальном направлении, перпендикулярно плоскости стыка, определяемой торцевой поверхностью первой трубы, а вторая фаза заключается в перемещении в радиальном направлении геометрической оси зажимного средства так, чтобы она совпадала с перпендикуляром к плоскости стыка, который проходит через геометрическую ось первой трубы. Первой фазы достигают путем развертывания средств выравнивания наружу и за счет упора торцом средств выравнивания в торцевую поверхность первой трубы путем перемещения устройства назад в первую трубу. Второй фазы достигают путем приведения в действие зажимного средства первого зажимного средства.

В документе FR 2727643 описано альтернативное решение для внутренней сварки, в котором все из первого зажимного средства, второго зажимного средства и устройства для сварки вместе установлены на втулке, окружающей вал, соединяющий заднюю раму и переднюю раму, при этом указанная втулка опирается на указанный валом посредством шарового шарнирного соединения, расположенного по существу в плоскости поворотного венца.

В данных известных устройствах радиальное перемещение обязательно происходит во время первой фазы. Во время второй фазы также происходит радиальное перемещение и смещение средств выравнивания относительно торцевой поверхности первой трубы. В конце второй фазы наблюдается дисбаланс в распределении сил, прилагаемых каждым из поршней. Устройство согласно документу FR 2727643 позволяет ограничить явление смещения, но способствует ухудшению центрирования геометрической оси первого зажимного средства на геометрической оси первой трубы. Фактически, с таким устройством проблемы, называемые проблемами «выше-ниже», а именно проблема, связанная с наличием смещения между торцевыми поверхностями труб, увеличиваются.

В документе US 4306134 раскрыто внутреннее устройство для зажима и сварки, которое позволяет ориентировать горелку так, чтобы она могла быть расположена под наклоном относительно плоскости стыка. Винты позволяют фиксировать наклон ориентации сварочной головки. При сварке по окружности наклон горелки остается неизменным относительно плоскости стыка. Сварочная горелка также колеблется, чтобы образовать широкую сварочную ванну между двумя концами труб.

Наконец, поскольку этот тип устройства является очень тяжелым (порядка нескольких тонн), он требует использования специальных подъемных средств. Аналогичным образом, трубы также являются тяжелыми. При приближении второй трубы также с помощью подъемного инструмента для того, чтобы она была обращена к первой трубе, необходимо, чтобы выступающая часть передней рамы была вставлена в указанную вторую трубу. На практике точность инструментов для подъема и манипулирования для труб, а также для перемещения устройств для зажима и сварки, не позволяет достичь абсолютной точности. Следовательно, очень часто бывает, что введение второй трубы приводит к приложению сил на передней раме и, в частности, на первом зажимном средстве. Такие ограничения будут влиять на ранее отрегулированное положение втулки, на которой вместе установлены первое зажимное средство, второе зажимное средство и устройство для сварки. Когда вторая труба, наконец, находится в надлежащем положении, обращенном к первой трубе, уже невозможно узнать, каким является положение сварочной головки относительно дистального конца первой трубы с точки зрения различных ударных воздействий, передаваемых на внутреннее устройство.

Следовательно, существует необходимость облегчить размещение второй трубы, что позволит сохранять настройку положения сварочной головки, в том числе при ударных воздействиях, оказываемых на устройство второй трубой.

Кроме того, из-за наличия почти систематического дефекта округлости на трубах и наличия случаев, называемых случаями «ложного среза», а именно случаев, когда торцевая поверхность первой трубы не идеально перпендикулярна продольной оси указанной трубы, позже была выявлена потребность в увеличении совместимости труб, размещаемых торец к торцу.

Также была выявлена потребность в устройствах, способных повысить их устойчивость к проблемам «выше-ниже», обеспечивая при этом эффективный и полный сварной шов. Эффективный сварной шов обеспечивает полную герметизацию пространства, подлежащего сварке, между указанными торцевыми поверхностями. Фактически, работа по объединению труб в пары путем вращения второй трубы, обращенной к первой трубе, утомительна, поэтому была выявлена необходимость ограничения смещений между этими торцевыми поверхностями.

Также была выявлена потребность в улучшении внутренней геометрии сварного шва для повышения их сопротивления усталости и, в частности, для ограничения локальных изменений во внутреннем сечении труб, чтобы избежать риска кавитации.

Целью настоящего изобретения является обеспечение возможности сохранения соосности устройства и, в частности, осей развертывания двух зажимных средств с осью симметрии первой трубы, при этом придавая сварочной головке степень свободы относительно этой оси симметрии, причем степень свободы придается шарниром, способным отклонять сварочную головку, чтобы заклинить выравнивание сварочной головки с плоскостью передней торцевой поверхности независимо от первого зажимного средства. Настоящее изобретение также может обеспечивать возможность поступательного перемещения шарнира вдоль продольной оси устройства благодаря наличию полезного хода между двумя зажимными средствами.

Целью настоящего изобретения является обеспечение возможности выдерживать нагрузки, прикладываемые при подаче второй трубы, которые могут достигать 20 или даже 30–40 осевых тонн и 40 радиальных тонн.

Целью настоящего изобретения является предоставление технического решения для вышеупомянутой проблемы посредством предоставления внутреннего устройства для зажима и сварки для соединения труб на их дистальных концах, при этом устройство содержит:

- опорную часть, содержащую первое зажимное средство для взаимодействия с внутренней поверхностью первой трубы и второе зажимное средство для взаимодействия с внутренней поверхностью второй трубы,

- сварочную головку, установленную с возможностью поворота относительно опорной части, чтобы обеспечивать возможность сварки по меньшей мере части внутренней окружности области соединения, образованной между первой трубой и второй трубой;

- шарнир, благодаря которому сварочная головка является отклоняемой относительно продольной оси устройства, при этом шарнир является таким, что сварочная головка является отклоняемой относительно плоскости зажима первого зажимного средства. В частности, сварочная головка поворачивается в плоскости, при этом данная плоскость является отклоняемой относительно продольной оси устройства. Это означает, что при выполнении кругового пути вокруг опорной части сварочная головка остается в той же плоскости. Сварочная головка не требует регулировки отклонения во время сварки. Угол отклонения сварочной головки относительно продольной оси первой трубы остается одинаковым все время во время сварки.

Фактически, изобретение позволяет обеспечить сварочную головку, которая может отклоняться относительно продольной оси опорной части, причем эта продольная ось опорной части может сливаться с продольной осью устройства и, таким образом, отклоняться идентично отклонению торцевой поверхности трубы относительно продольной оси трубы. Изобретение также обеспечивает возможность отклонения круговой траектории сварочной головки относительно плоскости зажима, чтобы обеспечить траекторию для сварочной головки, которая наилучшим образом соответствует отклонению торцевой поверхности трубы. Изобретение позволяет регистрировать траекторию, пройденную сварочной головкой в плоскости, и центрировать эту плоскость на плоскости дистального конца первой трубы. Таким образом, плоскость, в которой поворачивается конец сварочной головки, может совпадать с плоскостью дистального конца данной первой трубы.

Предпочтительно шарнир может быть расположен между двумя зажимными средствами. Более предпочтительно, шарнир может находиться внутри объема области соединения, ограниченной по бокам двумя дистальными торцевыми поверхностями, расположенными торец к торцу с первой трубой и второй трубой. Чтобы охватить все случаи, и в частности те, где имеется дефект округлости первой трубы, сварной шов, подлежащий образованию, определяется как имеющий форму эллипса. Предпочтительно шаровое шарнирное соединение находится в плоскости указанного эллипса, а еще лучше - в центре тяжести указанного эллипса, чтобы минимизировать отклонения в расстоянии между сварочной горелкой и внутренней поверхностью труб во время сварки по окружности.

В устройстве согласно настоящему изобретению ось поворота сварочной головки может проходить через центр эллипса, в том числе, когда эллипс определен в плоскости, отклоненной относительно продольной оси трубы (случай «ложного среза»). В частности, устройство согласно настоящему изобретению может компенсировать отклонения торцевой поверхности первой трубы относительно продольной оси трубы в пределах до 0,5° или 10 мм, измеренных в осевом направлении.

С помощью устройства согласно настоящему изобретению может быть достигнута оптимизация позиционирования сварочной головки относительно «ложных разрезов».

Кроме того, в случае ударного воздействия на выступающую часть устройства первое зажимное средство будет поглощать напряжение, в то же время позволяя сохранить ориентацию определенной вначале сварочной головки. Конфигурация и способ, которым первое зажимное средство помещают в первую трубу, позволят увеличить сопротивление перемещению в обратном направлении и, следовательно, смещению устройства согласно настоящему изобретению.

Сварочная головка предусмотрена с возможностью вращения по меньшей мере по одной угловой дуге, определенной поперек продольной оси устройства, при этом с сохранением ее ориентации. При такой конфигурации, когда силы, передаваемые на устройство во время стыковки второй трубы, достигают до 15 тонн, первое зажимное средство позволяет гарантировать определение системы координат, полезной для позиционирования сварочной головки. При таком ударе на сварочную головку передается только составляющая ускорения, но не силы, поскольку сварочная головка согласно настоящему изобретению является независимой от первого зажимного средства.

В частности, сварочная горелка может представлять собой горелку для дуговой сварки. Горелка для дуговой сварки содержит непрерывно подаваемую электродную проволоку и электрод, излучающий электрическую дугу через проволоку для создания сварочной ванны в определенной точке воздействия. Данный электрод колеблется, причем колебания являются такими, что электрод в состоянии покоя находится в плоскости дистального конца первой трубы, которая также является плоскостью, в которой расположена сварочная горелка. Колебание электрода выбирается таким, чтобы оно было симметричным по обе стороны данной плоскости. Амплитуда колебаний электрода горелки согласно настоящему изобретению может быть уменьшена до значения менее 3 мм по амплитуде, поскольку цель колебаний состоит в том, чтобы заполнить только радиальные и/или осевые отклонения менее 1 мм, предпочтительно менее 0,5 мм, между трубами.

Таким образом, сварочная ванна, в которой расплавляется металлическая сварочная проволока, будет создавать сварной шов. Поэтому точка воздействия электрической дуги, создаваемой электродом, следует по синусоиде с центром на плоскости стыка. Точку воздействия сварного шва выбирают в области соединения, образованной между двумя обращенными друг к другу трубами. Благодаря настоящему изобретению траектория точек воздействия центрируется на плоскости стыка при повороте сварочной головки, причем эта плоскость центрирования точек воздействия является плоскостью первого конца первой трубы. В частности, при повороте сварочной горелки корпус горелки будет оставаться в той же плоскости и, следовательно, обеспечит возможность получения сварного шва только на фаске двух труб без риска местного уменьшения внутреннего диаметра труб.

В частности, на дистальных концах обеих труб снимают фаски, чтобы выполняемый сварной шов имел толщину меньше толщины трубы.

Предпочтительно сварочная головка содержит несколько, в частности по меньшей мере четыре и, например, восемь, отдельных сварочных кассет, распределенных по окружности венца, причем каждая кассета может исполнять надлежащую программу сварки, конкретную для угловой части окружности выполняемого стыка. Предпочтительно все кассеты выполняют одну и ту же программу сварки. В зависимости от радиальной компактности, требуемой для внутреннего диаметра труб, подлежащих сварке, может быть предусмотрено, например, 6 отдельных сварочных кассет, распределенных по окружности венца устройства согласно настоящему изобретению для выполнения сварных швов в трубе с внешним диаметром, составляющим 91,5 см (36 дюймов), для номинальной толщины стенки трубы, составляющей от 8,5 до 27 мм.

Предпочтительно кассеты распределены по одному и тому же венцу, чтобы один электродвигатель позволял одновременно приводить в действие все кассеты сварочной головки.

Каждую кассету можно запрограммировать на покрытие угловой дуги, частично перекрывающейся с угловой дугой, покрываемой смежной кассетой. Согласно настоящему изобретению при повороте сварочной головки каждая из сварочных кассет создает траекторию в плоскости, причем данная плоскость является одинаковой для каждой из кассет и наложена на плоскость дистального конца первой трубы.

В частности, когда предусмотрено несколько сварочных кассет, каждая из кассет обеспечивает дуговую сварку таким образом, что электроды каждой из этих кассет расположены в одной плоскости.

Преимущественно шарнир может быть выполнен с возможностью перемещения в осевом направлении между двумя зажимными средствами. Таким образом, шарнир может быть установлен в положение ожидания во время операций по размещению первого зажимного средства во взаимодействии с внутренней стенкой первой трубы, и только на втором этапе он поступательно перемещается так, чтобы иметь возможность быть расположенным на одной линии с плоскостью стыка.

Например, шарнир может быть получен посредством шарового шарнирного соединения, при этом шаровое шарнирное соединение содержит охватывающее шаровое шарнирное соединение и охватываемое шаровое шарнирное соединение, находящееся в зацеплении с охватывающим шаровым шарнирным соединением. В частности, внешняя поверхность охватываемого шарового шарнирного соединения имеет кривизну, которая дополняет кривизну внутренней поверхности охватывающего шарового шарнирного соединения. Например, внешняя поверхность имеет выпуклую поверхность, а внутренняя поверхность имеет вогнутую поверхность, так что радиус кривизны, рассматриваемый в продольном сечении указанных изогнутых поверхностей, соответственно вогнутой и выпуклой, составляет от 500 мм до 1000 мм, например порядка 700 мм, когда устройство выполнено с возможностью вставки в трубы с внешним диаметром 1,22 метра (48 дюймов). Охватывающее шаровое шарнирное соединение соединено с венцом сварочной головки, в то время как охватываемое шаровое шарнирное соединение обеспечено посредством опорной части.

Оптимально венец может содержать средства для сцепления только на части своей внутренней окружности для взаимодействия с зубчатым колесом, установленным на охватывающем шаровом шарнирном соединении. Следовательно, венец поворачивается посредством данного зубчатого колеса с электроприводом. Поворот венца относительно охватывающего шарового шарнирного соединения может быть упрощен посредством роликов, например распределенных равномерно на поверхности контакта между венцом и охватывающим шаровым шарнирным соединением. Электропривод для поворота также может быть обеспечен другими средствами, такими как «электродвигатель с крутящим моментом», непосредственно встроенным в венец.

Альтернативно шарнир также может быть получен посредством устройства типа «шеститочечной опорной конструкции», позволяющего создать эквивалентный шарнирный узел. Устройство типа «шеститочечной опорной конструкции» может быть закреплено снаружи объема, ограниченного двумя зажимными средствами.

Преимущественно устройство может содержать средства для идентификации отклонения плоскости, определенной дистальным концом первой трубы. Устройство также может содержать средство для указания отклонения сварочной головки относительно плоскости отклонения дистального конца первой трубы, при этом средство для указания может взаимодействовать, в частности, путем непосредственного механического упора в средства идентификации отклонения. Альтернативно средство для указания отклонения сварочной головки может взаимодействовать непосредственно с дистальным концом первой трубы.

Предпочтительно средство для указания выполнено как одно целое со сварочной головкой. Преимущественно средство для указания может содержать средства для блокирования в положении с целью сохранения положения сварочной головки, идентифицированного как выровненное с плоскостью дистального конца первой трубы.

Например, средство для указания может содержать указательные пальцы, установленные на венце, при этом данные указательные пальцы могут вступать в контакт с подпоркой и верхними упорами средств идентификации отклонения.

Предпочтительно устройство может содержать надлежащие средства для регулирования соосности устройства в первой трубе. Первое зажимное средство может обеспечивать концентричность устройства в первой трубе. Предпочтительно второе зажимное средство обеспечивает выравнивание второй трубы с первой трубой.

В частности, каждое зажимное средство может соответственно содержать множество поршней, например, 24 поршня каждое, причем каждый поршень может прикладывать радиальное давление более 10 тонн и, например, порядка 15 тонн. В частности, перемещение поршней может осуществляться синхронно и гомотетично таким образом, что концы каждого поршня перемещаются в концентрических кругах. Посредством таких сил зажимное средство частично обеспечивает закругление той части трубы, на которую оно опирается в радиальном направлении.

Первое и второе зажимные средства могут быть расположены близко и, в частности, могут быть разнесены в осевом направлении вдоль продольной оси труб таким образом, что они находятся на осевом расстоянии менее 400 мм, в частности менее 300 мм. Такая конфигурация обеспечивает большую компактность в осевом направлении, а также размещение каждого из зажимных средств как можно ближе к области соединения, образованной между первой и второй трубами. Такая конфигурация позволяет восстанавливать круглую форму труб, которые имеют частичные дефекты округлости, в частности из-за их конструкции: трубы, сваренные продольно или по спирали.

Целью настоящего изобретения также является способ сварки посредством внутреннего устройства для зажима и сварки согласно настоящему изобретению, так что он включает следующие этапы:

- продольная вставка устройства в первую трубу,

- развертывание нижней подпорки передней рамы устройства для ограничения продольной вставки в первую трубу, когда подпорка контактирует с дистальным концом данной первой трубы,

- размещение первого зажимного средства для фиксации в осевом направлении положения устройства в первой трубе, причем первое зажимное средство проходит в плоскости P1,

- создание системы PR координат плоскости дистального конца первой трубы с использованием трех точек контакта с дистальным концом, в частности одной точки контакта, обеспеченной подпоркой, и двух других точек контакта, обеспеченных двумя развертываемыми верхними телескопическими упорами рамы,

- указание плоскости венца, на котором установлена сварочная горелка, на системе PR координат плоскости посредством поступательного перемещения венца вдоль направляющих планок и обеспечения контакта пальцев, установленных на венце, с подпоркой и двумя верхними упорами,

- блокирование венца в продольном и отклоненном положении относительно плоскости P1,

- размещение второй трубы, обращенной к первой трубе.

Предпочтительно венец может поступательно перемещаться посредством боковых подшипников на охватывающем шаровом шарнирном соединении шарнира, которые обеспечивают скольжение охватываемого шарового шарнирного соединения шарнира на направляющих планках.

В частности, после блокирования венца в продольном и отклоненном положении относительно плоскости P1 и перед подачей второй трубы подпорка и два верхних телескопических упора могут быть втянуты в первую трубу.

Настоящее изобретение будет лучше понято путем изучения подробного описания варианта осуществления, взятого в качестве неограничивающего примера и проиллюстрированного прилагаемыми графическими материалами, на которых:

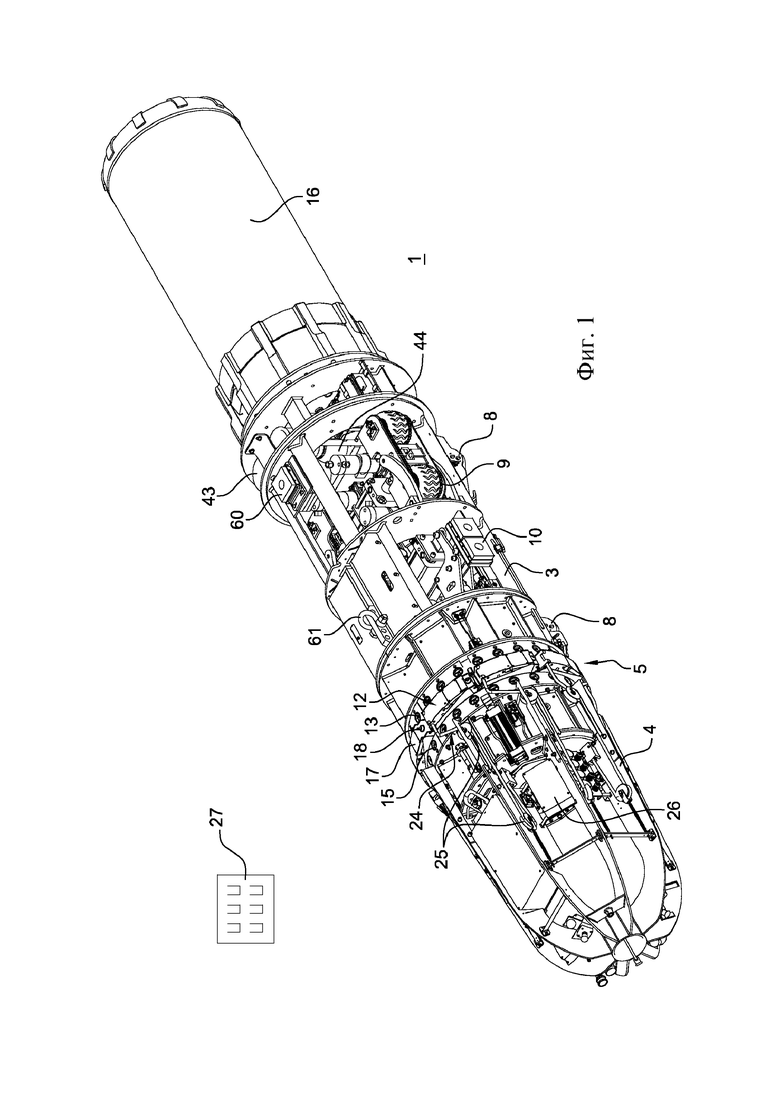

- на фиг. 1 показан вид в перспективе устройства согласно настоящему изобретению в первой трубе;

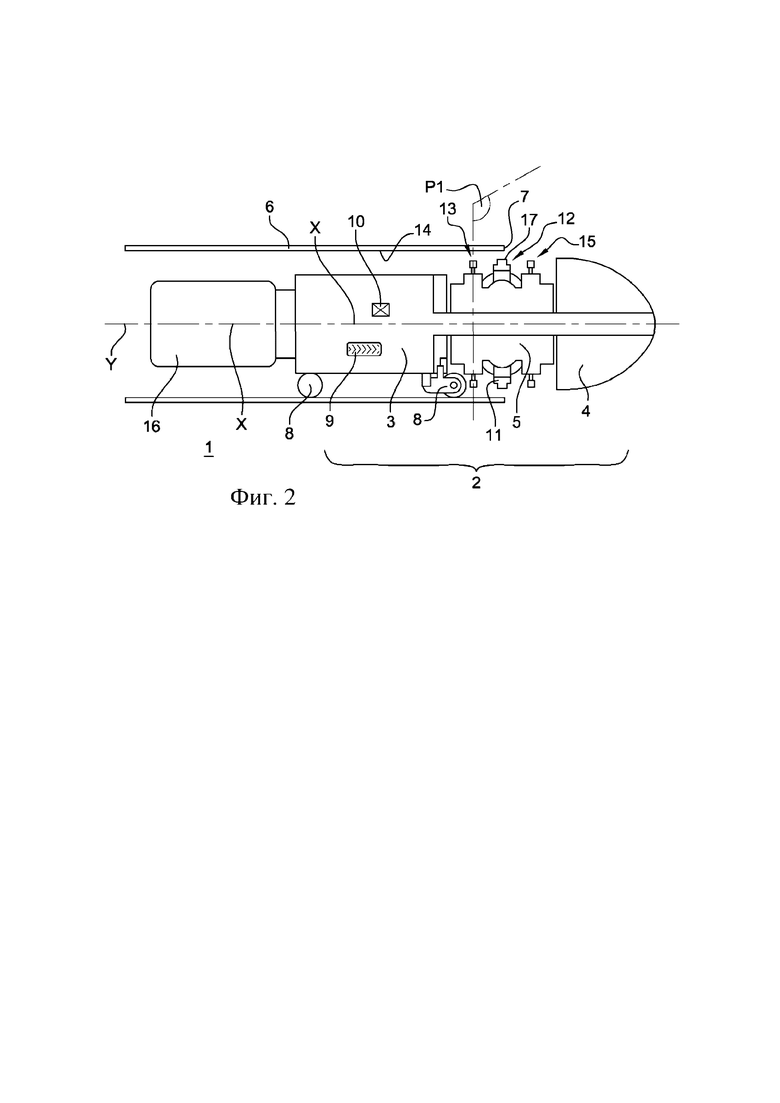

- на фиг. 2 показан схематический вид в продольном разрезе устройства согласно настоящему изобретению;

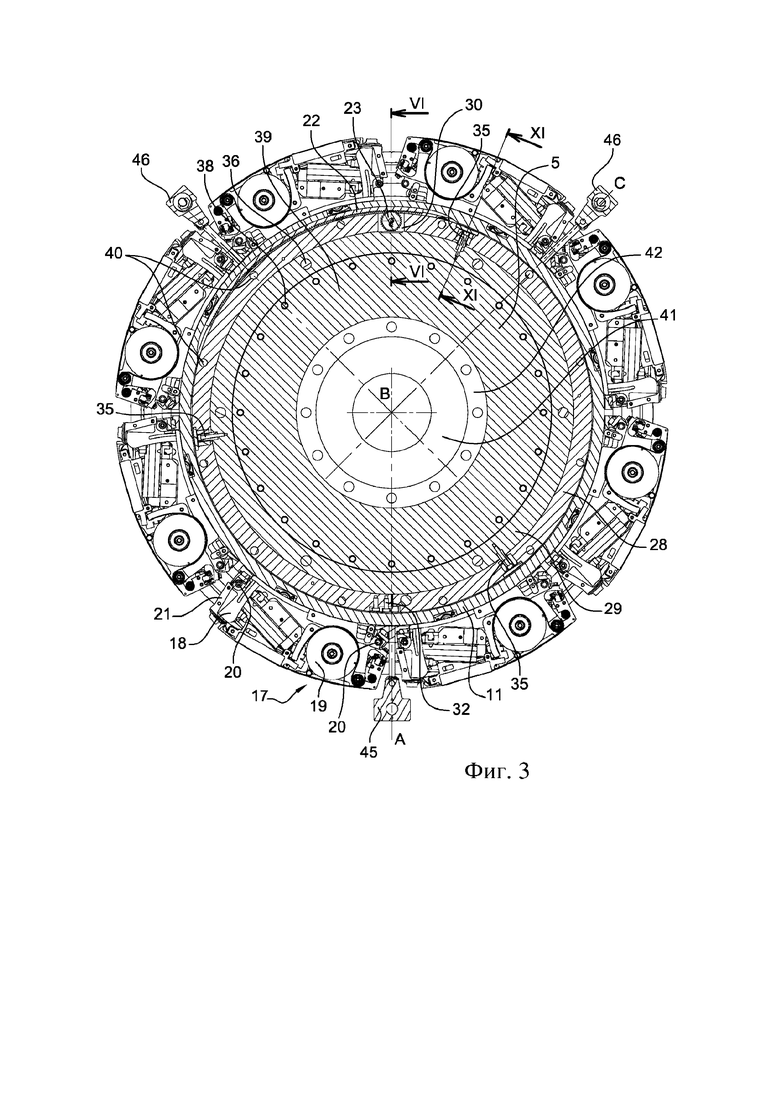

- на фиг 3 показан вид в поперечном разрезе по плоскости сечения III-III, указанной на фиг. 1, устройства согласно настоящему изобретению;

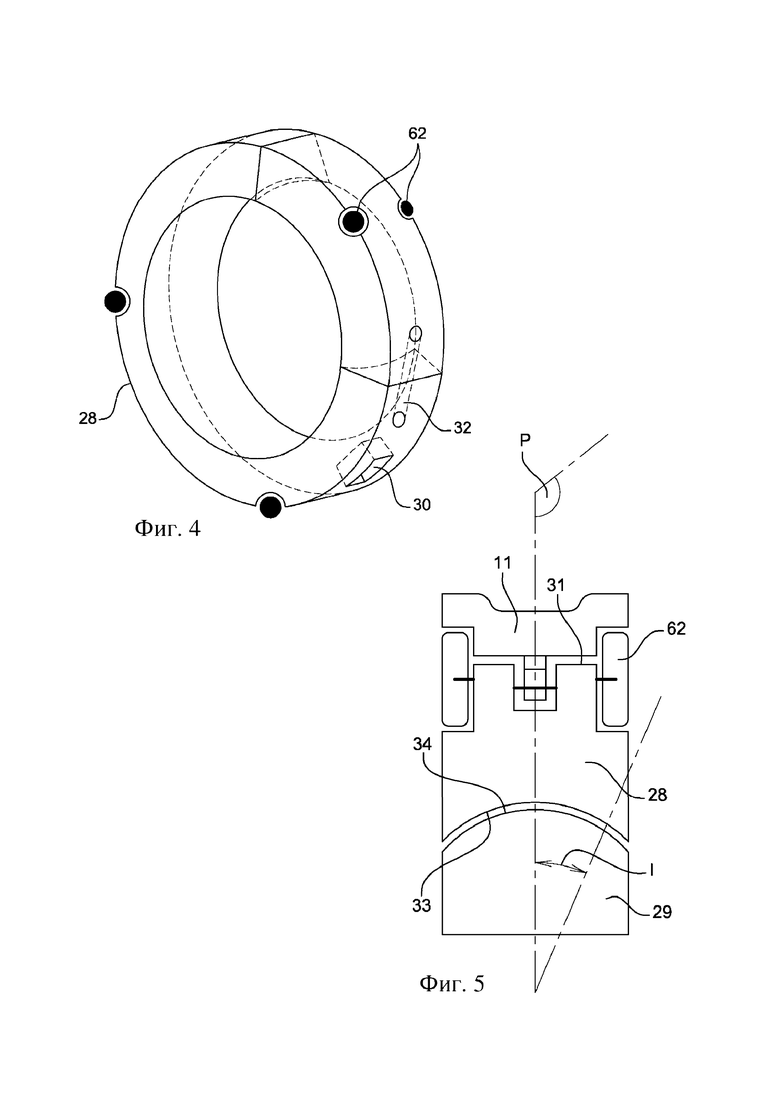

- на фиг. 4 показан вид в перспективе охватывающего шарового шарнирного соединения устройства согласно настоящему изобретению;

- на фиг. 5 показан схематический вид в продольном разрезе части шарового шарнирного соединения согласно настоящему изобретению, соответствующий плоскости сечения VI-VI, показанной на фиг. 3;

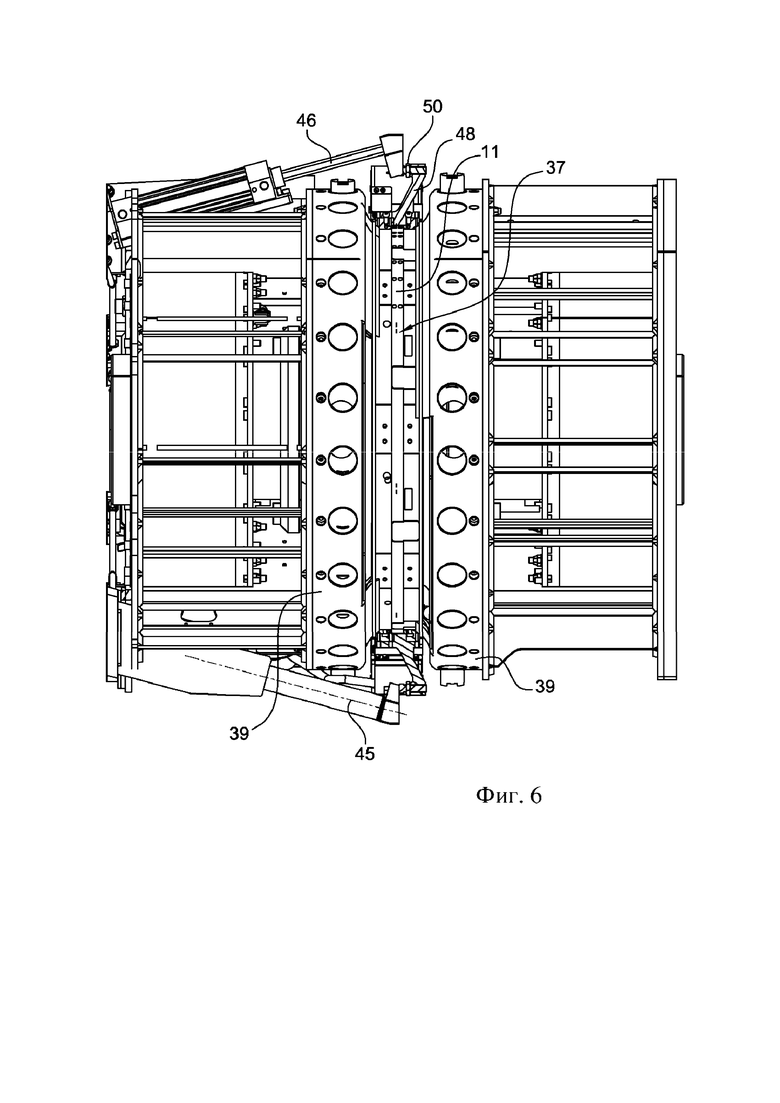

- на фиг. 6 показан вид в профиль сбоку части устройства согласно настоящему изобретению, позволяющий рассматривать средство для указания отклонения сварочной головки устройства согласно настоящему изобретению, причем показанная часть не содержит сварочной головки;

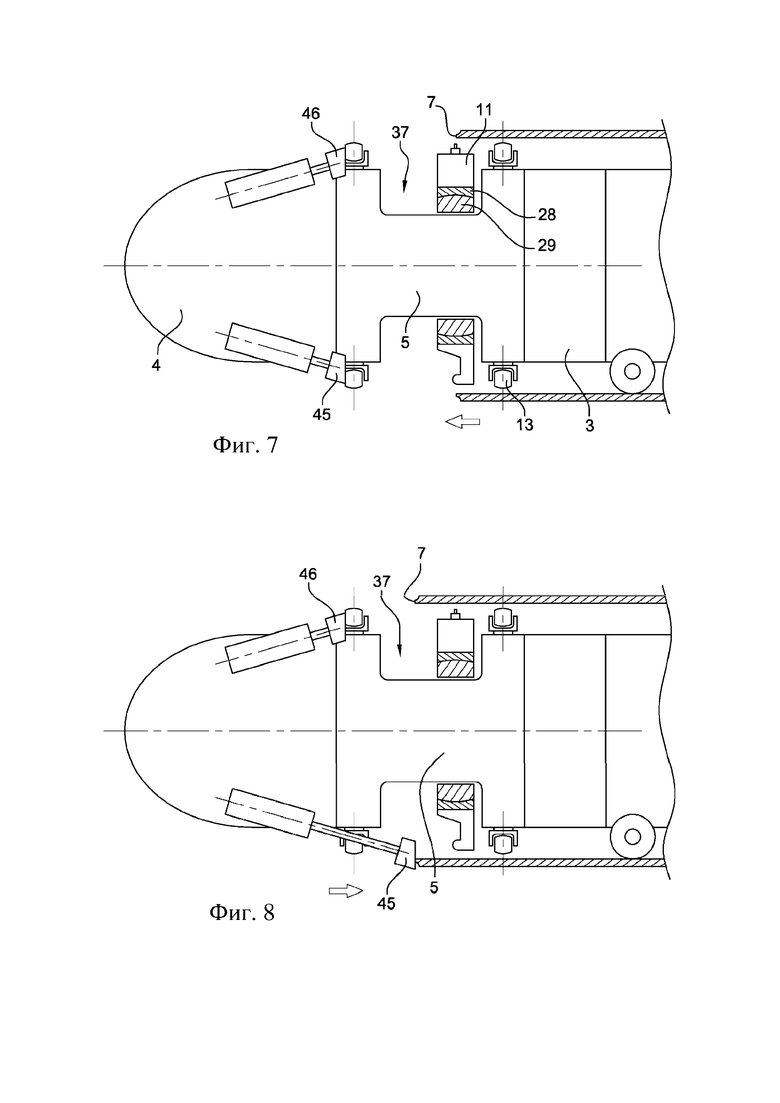

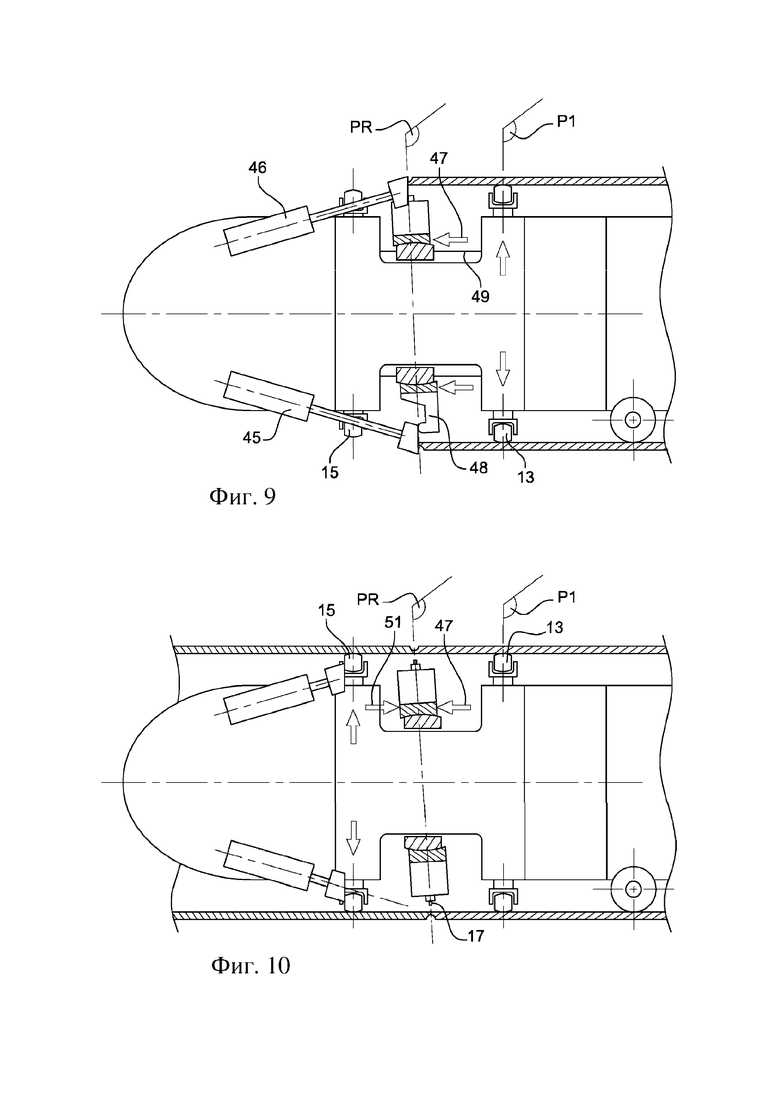

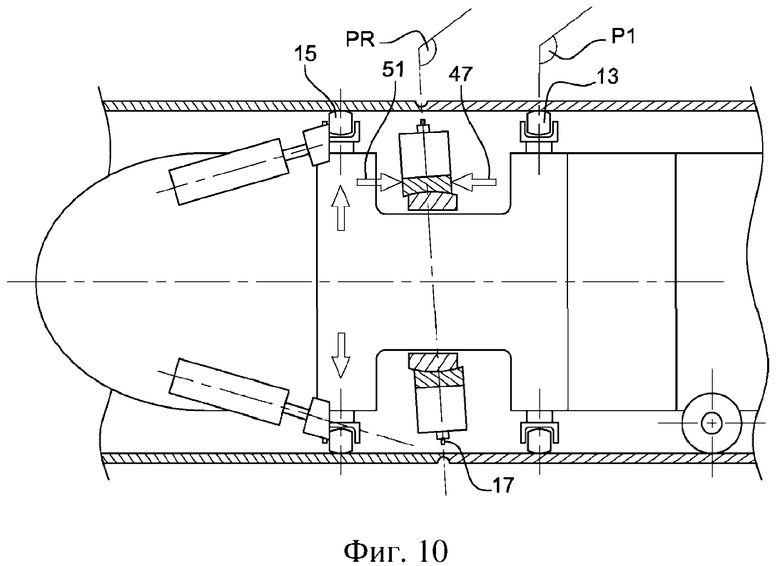

- на фиг. 7–10 показаны схематические виды в продольном разрезе, вдоль плоскости ABC местного разреза, как показано на фиг. 2, устройства согласно настоящему изобретению при размещении в первой трубе, а затем со второй трубой, расположенной напротив них;

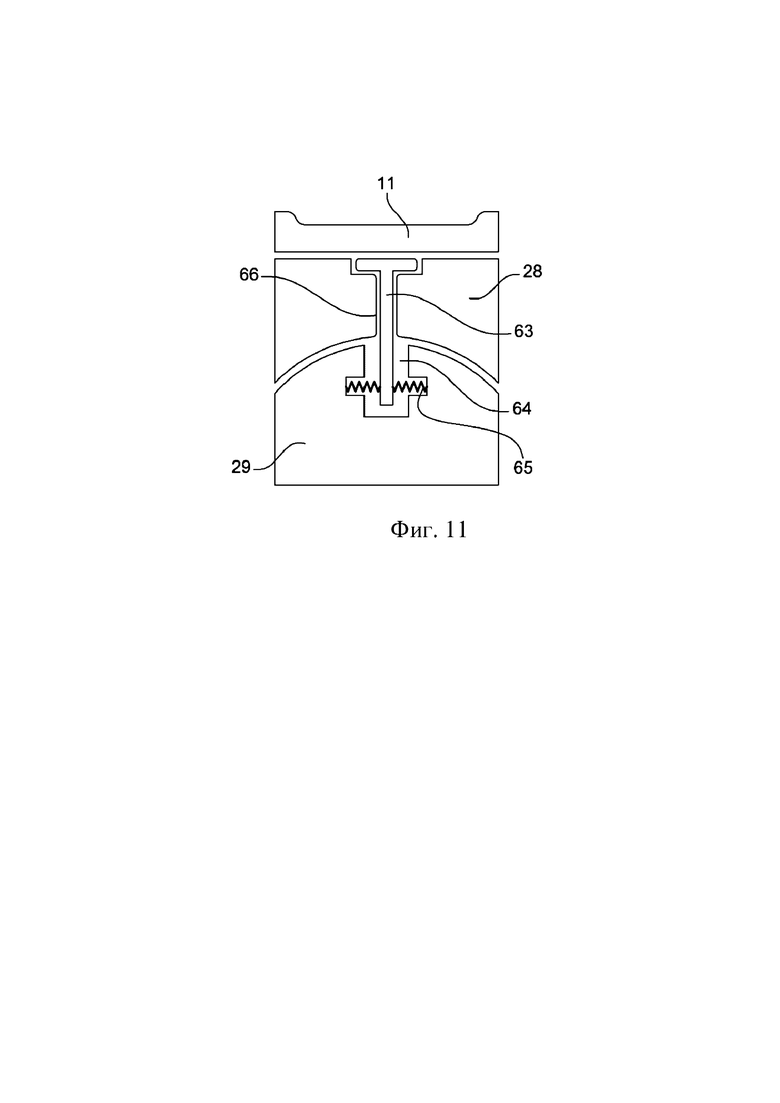

- на фиг. 11 показан схематический вид в продольном разрезе части шарового шарнирного соединения согласно настоящему изобретению, соответствующий плоскости сечения XI-XI, показанной на фиг. 3.

Прилагаемые графические материалы могут не только служить дополнением настоящего изобретения, но и при необходимости способствовать его определению.

На фиг. 1 показано внутреннее устройство 1 согласно настоящему изобретению. Устройство 1 содержит раму 2, при этом указанная рама 2 содержит переднюю раму 4 и заднюю раму 3, соединенные опорной частью 5 устройства 1. Во время эксплуатации задняя рама 3 расположена внутри первой трубы 6. Первая труба 6 содержит дистальный конец 7, свариваемый со второй трубой, которая не показана. Перед подачей второй трубы передняя рама 4 образует выступающую часть, выступающую из первой трубы.

Для размещения устройства 1 в первой трубе задняя рама 3 содержит средства перемещения, предназначенные для перемещения внутри трубы. Средства перемещения содержат опорные колеса 8, приводные колеса 9 и тормоза 10, лучше показанные на фиг. 2. Опорные колеса 8 поддерживают вес устройства 1, в то время как приводные колеса, расположенные сбоку на обеих сторонах устройства, не поддерживают такой вес.

Средства перемещения позволяют регулировать параллельность между продольной осью Y первой трубы и продольной осью X устройства 1. Данные опорные колеса 8 обеспечивают возможность как осевого, так и радиального перемещения устройства внутри первой трубы. Тормоза 10 могут контактировать с трубой сбоку. Для контакта с верхней частью и нижней частью трубы устройство содержит диаметрально противоположные опорные вкладки 60, способствующие внутреннему центрированию устройства в трубе. Данные опорные вкладки являются особенно полезными при вставке устройства 1 в трубу, когда устройство 1 поднимают и удерживают посредством подъемного кольца 61.

Устройство 1 содержит венец 11, снабженный сварочной головкой 12. Венец подвижно установлен вокруг опорной части 5. Целью размещения устройства 1 в первой трубе является размещение венца в плоскости стыка, и при этом сварочная головка указывает на кромку дистального конца 7. На сварочную головку подается электропитание, в частности, от электрогенератора, расположенного снаружи трубы, при этом соединение между сварочной головкой и электрогенератором проходит через переднюю раму 4.

Фактически, после выполнения сварного шва, устройством затем управляют для его продвижения вперед к новому свободному концу трубы, вновь соединенной с первой трубой. Колеса регулируются для обеспечения прямого пути устройства в трубе. Тормоза 10 можно приспосабливать под внутренний диаметр трубы.

Выступающая часть передней рамы имеет продолговатую форму, по существу имеющую форму конуса, закругленного наверху. Передняя рама 4 образует визуальную метку и способствует выравниванию второй трубы, при этом допуская скольжение этой второй трубы по ее внешней поверхности.

При подаче второй трубы необходимо зафиксировать в неподвижном состоянии устройство 1 в первой трубе. Для этого опорная часть 5 содержит первое зажимное устройство 13, предназначенное для взаимодействия в радиальном направлении с внутренней стенкой 14 первой трубы. Когда вторая труба размещена напротив второй трубы, и перед применением сварочной головки второе зажимное устройство 15 опорной части 5 предусмотрено для взаимодействия в радиальном направлении с внутренней стенкой данной второй трубы.

Первое зажимное средство 13 содержит в примере цилиндр, втулку, толкаемую цилиндром, и поршни, установленные на втулке и распределенные в радиальном направлении относительно продольной оси X так, чтобы давление цилиндра обеспечивало возможность контакта поршней с внутренней поверхностью 14. На фиг. 1 показана только часть зажимного средства, фактически, на этом виде поршни не показаны снабженными головкой поршня. Для обеспечения функциональности каждый поршень увенчан головкой поршня, на которой установлен ролик, который может вращаться вокруг оси и составляет единое целое с поршнем. На фиг. 1 показаны поршни без головки поршня во втянутом положении, в то время как на фиг. 6, где два радиально противоположных поршня показаны для каждого из зажимных средств 13 и 15, поршни – снова без их головки поршня – показаны в выдвинутом положении.

Например группа включает 24 поршня, предпочтительно распределенных равномерно, для создания соответствующих диаметрально противоположных точек контакта. Цилиндр снабжается резервом сжатого воздуха 16, установленным в задней части задней рамы 3. Второе зажимное средство 15 в примере конфигурации является аналогичным первому зажимному средству 13.

Устройство 1 содержит независимые средства управления для независимого управления первым зажимным средством 13 и вторым зажимным средством 15 для их соответствующего взаимодействия с внутренними стенками труб. Зажимные средства 13, 15 могут развертываться асинхронно. Следовательно, второе зажимное средство 15 может контактировать с внутренней стенкой второй трубы, в то время как первое зажимное средство 13 уже взаимодействует с внутренней поверхностью 14.

Устройство 1 согласно настоящему изобретению также содержит удаленную консоль 27 устройства, расположенную в трубе. Данная консоль 27 удаленно управляет средствами для перемещения устройства в трубе, а также зажимными средствами 13 и 15.

Венец 11 установлен с возможностью поворота вокруг опорной части 5 между двумя зажимными средствами 13 и 15. Передняя рама 4 содержит логическое устройство 26 управления для управления циклом сварки. Логическое устройство 26 управления получает электропитание от встроенной батареи 43, расположенной в задней части задней рамы 3. Управление логическим устройством 26 управления может осуществляться удаленно посредством второй консоли, расположенной выше по потоку относительно второй трубы. Логическое устройство 26 управления может иметь интерфейс управления для обеспечения запуска подготовительных проверок для выполнения сварного шва.

Сварочная головка 12 содержит несколько сварочных кассет 17. В примере, показанном на фиг. 3, венец содержит 8 кассет, таких как кассеты 17, которые в данном случае все являются идентичными и вместе образуют сварочную головку 12. 8 кассет имеют такой размер, что он по существу покрывает всю окружность венца 11. Следовательно, каждая кассета позволяет гарантировать выполнение угловой дуги сварного шва.

Кассета покрывает угловую дугу венца 11. Кассета содержит горелку 18, направленную в радиальном направлении к одной из кромок указанной угловой дуги. Горелка 18 имеет, например, тип, предназначенный для дуговой сварки металлическим плавящимся электродом в среде инертного газа или для дуговой сварки вольфрамовым электродом в среде защитных газов. Предпочтительно горелка является колеблющейся, чтобы колебаться вдоль продольной оси X и таким образом обеспечивать выполнение шва, большего, чем диаметр проволоки, подаваемой в сварочной горелке. Каждая кассета содержит встроенный моток 19 проволоки для питания ее горелки.

Горелки получают электропитание для каждой кассеты через углубление 24, путь которого ограничен механизмом 25 со шкивами и барабанами, установленными на передней раме 4. Кабели для подачи электропитания на горелки 18 проходят до передней рамы 4 от второй консоли. Инертный газ, требуемый для операций сварки, хранится в буферной емкости 44, расположенной в задней части задней рамы 3. Инертный газ повторно подается в буферную емкость 44 посредством трубопроводов, также проходящих от второй консоли через центральный полый вал. Наконец, сжатый воздух, требуемый для работы цилиндра, соединенного с поршнями, также подается от данной второй консоли.

Кассета 17 образует кожух, установленный с возможностью снятия на венце 11. Таким образом, при необходимости обновления мотка или горелки отсутствует потеря времени. Дополнительно, кассета содержит боковые средства 20 для регулировки положения кассеты на венце, чтобы обеспечить возможность регулировки копланарности горелок, обеспечиваемых каждой из кассет, в одной и той же плоскости стыка. Например, эта регулировка допускает отклонение на плюс или минус 2 мм с каждой стороны от центрального положения.

Предпочтительно каждая горелка направлена в радиальном направлении наружу. Но на кассете предусмотрено средство 21 отклонения горелки. Следовательно, можно иметь несколько иной угол наклона перпендикуляра к касательной в точке воздействия, в то же время продолжая обеспечивать подачу проволоки, подлежащей сварке, в плоскости стыка.

На практике венец 11 поворачивается в первом направлении, например по часовой стрелке, и 4 горелки 4 кассет активируются на одной стороне с целью покрытия половины окружности, подлежащей сварке. Затем сварочная головка поворачивается в противоположном направлении, например в направлении против часовой стрелки, чтобы другие 4 горелки осуществляли сварку на другой половине окружности, подлежащей сварке. Следовательно, потребность в повороте сварочной головки ограничена. В случае 8 горелок каждая горелка должна обеспечивать сварной шов минимум одной восьмой окружности. Для безопасности соединений сварные швы покрывают больше требуемого минимума, чтобы обеспечить область перекрывания по меньшей мере одним из смежных швов в направлении по часовой стрелке или против часовой стрелки, например порядка 10°.

Для оптимизации кинематических характеристик все горелки 18 очень точно равномерно распределены по окружности венца 11. Требование к перемещению в конфигурации с 8 горелками составляет порядка 75°. Для обеспечения данного приведения во вращение к внутренней части венца 11 прикреплен зубчатый сектор 22 для взаимодействия с зубчатым колесом 23 с электроприводом.

Согласно изобретению венец является вращающимся для того, чтобы быть отклоняемым относительно плоскости P1, определенной точками контакта поршней первого зажимного средства 13. Шаровое шарнирное соединение образует шарнир. Шаровое шарнирное соединение в данном документе представлено взаимодействием между охватывающим шаровым шарнирным соединением 28 и охватываемым шаровым шарнирным соединением 29.

Венец 11 удерживается вокруг охватывающего шарового шарнирного соединения 28. Данное охватывающее шаровое шарнирное соединение 28 содержит гнездо 30, открывающееся радиально наружу, где расположено зубчатое колесо 23 с электроприводом. Венец 11 выполнен с возможностью вращения вокруг данного охватывающего шарового шарнирного соединения 28. Ролики 62, показанные на фиг. 4 и 5, предусмотрены для способствования скольжению во время вращения радиально наружного края 31 охватывающего шарового шарнирного соединения 28 на радиально внутреннем крае венца 11. Ролики 62 могут быть установлены на продольных осях, при этом каждая ось расположена в соответствующем отверстии 40 охватывающего шарового шарнирного соединения 28.

Охватываемое шаровое шарнирное соединение 29 принимает форму замкнутого кольца, прикрепленного к внутренней стороне охватывающего шарового шарнирного соединения 28, образующего разомкнутое кольцо. На фиг. 4 разомкнутое кольцо охватывающего шарового шарнирного соединения 28 может быть сомкнуто и отрегулировано вокруг охватываемого шарового шарнирного соединения 29 посредством блокирующего механизма 32. Радиально внутренний край 33 охватывающего шарового шарнирного соединения 28 является вогнутым. Дополнительно радиально наружный край 34 охватываемого шарового шарнирного соединения 29 имеет выпуклость, дополняющую вогнутость.

Охватываемое шаровое шарнирное соединение 29 содержит угловые ограничители 35, показанные на фиг. 3 и 11, которые ограничивают отклонение, которое охватывающее шаровое шарнирное соединение 28 может осуществлять относительно охватываемого шарового шарнирного соединения 29. Допускается отклонение I шарового шарнирного соединения до 0,5° или 10 мм, измеренное в осевом направлении вдоль оси X. В примере предусмотрены 3 передних угловых ограничителя 35. В частности, угловой ограничитель 35 получен посредством взаимодействия между одним концом штифта 63, установленного в радиальном направлении через отверстие 66 охватывающего шарового шарнирного соединения 28, для зацепления в выемке 64, образованной в радиально наружном крае охватываемого шарового шарнирного соединения. Выемка 64 шире, чем штифт 63, с целью обеспечения возможности некоторого смещения в виде углового отклонения. Из-за данного возможного смещения для обеспечения возможности центрирования охватывающего шарового шарнирного соединения 28 на охватываемом шаровом шарнирном соединении охватываемое шаровое шарнирное соединение имеет боковые удерживающие пружины 65, ориентированные перпендикулярно к плоскости шарового шарнира, внутри выемки 64.

Таким образом, помимо возможности вращения вокруг продольной оси X сварочная головка пользуется степенью свободы отклонения относительно данной продольной оси X устройства.

Шаровое шарнирное соединение выполнено таким образом, что оно может перемещаться поступательно вдоль оси X. Охватываемое шаровое шарнирное соединение установлено с возможностью скольжения вокруг опорной части 5. Охватываемое шаровое шарнирное соединение 29 имеет несколько отверстий 36 для направляющих планок 49, позволяющих регулировать осевое положение вдоль оси X венца 11 между двумя зажимными устройствами, развернутыми на краю опорной части 5. В положении, называемом положением «депо», шаровое шарнирное соединение и венец в осевом направлении отодвинуты назад к задней части кольцевого гнезда 37, образованного двумя фланцами 39, соединенными с опорной частью 5. Два фланца 39 ограничивают элемент, называемый «крестовиной». В положении «депо», как показано в примере на фиг. 9, венец 11 находится вблизи плоскости P1.

Опорная часть 5 содержит отверстия 38, образованные во фланце 39, подлежащем усилению посредством осевых стяжек, при этом осевые стяжки соединяют два фланца вместе. Опорная часть 5 содержит центральный полый вал 41, удерживаемый осевыми заплечиками 42 на фланцах 39. Центральный полый вал позволяет увеличить жесткость на изгиб. Внутренний диаметр полого вала составляет, например, 150 мм.

Использование устройства согласно изобретению будет подробно описано в процедуре, которая будет приведена ниже.

На фиг. 7 устройство 1 показано в первой трубе перемещающимся вперед, пока не достигнет положения, где передняя рама 4 достаточно выступает из первой трубы, чтобы можно было развернуть нижнюю подпорку 45 передней рамы 4. Первый этап предусматривает регулирование осевого положения устройства 1 в трубе для обеспечения контакта развернутой подпорки 45 с фаской дистального конца 7. Когда обеспечен контакт подпорки 45, оператор может принять решение посредством консоли 27 остановить движение устройства вперед в трубе. Затем размещают первое зажимное устройство 13 с целью осевой фиксации в неподвижном состоянии положения устройства 1 в трубе в конце данного второго этапа. В конце второго этапа определяют плоскость P1. Во время первого и второго этапа венец 11, на котором установлена сварочная головка 12, находится в положении «депо», находясь в глубине своего гнезда 37.

На третьем этапе, показанном на фиг. 9, создают систему координат плоскости дистального конца 7 трубы. Фактически, два верхних телескопических упора 46, установленных на передней раме 4, развертывают до тех пор, пока они также не вступят в контакт с фаской дистального конца 7. Три точки, достаточные для определения плоскости, подпорка 45 и два верхних упора 46 образуют средства идентификации согласно настоящему изобретению и определяют опорную плоскость PR дистального конца 7. Плоскость PR может быть отклонена относительно плоскости P1. Как показано на фиг. 9, затем предусмотрено указание плоскости венца на плоскости PR. Для этого венец 11 поступательно перемещается по направляющим планкам 49 посредством толкающих цилиндров 47, предпочтительно 3 задних толкающих цилиндров 47, распределенных с равными промежутками в боковой опорной части на охватывающем шаровом шарнирном соединении 28. Опорная часть на охватывающем шаровом шарнирном соединении 28 перемещается при скольжении охватываемого шарового шарнирного соединения 29 на направляющих планках 49. Конечное положение венца 11 определяется контактом указательных пальцев 48, установленных на венце 11, с подпоркой 45 и двумя верхними упорами 46. В показанном примере на венце установлены 3 указательных пальца, таких как 48. Задние толкающие цилиндры 47 регулируют их давление, чтобы 3 указательных пальца 48 были размещены в опорной плоскости PR. Стыковку контролируют механически.

Плоскость указательных пальцев 48 отрегулирована так, чтобы совпадать с плоскостью горелок. Для способствования одинаковости между плоскостью указательных пальцев 48 и плоскостью горелок указательные пальцы являются регулируемыми в осевом направлении и независимо друг от друга посредством устройств 50 в виде винта и контргайки.

После того, как положение и регулировка плоскости горелок на опорной плоскости PR достигнуты, положение венца 11 затем фиксируется в неподвижном состоянии передними толкающими цилиндрами 51. Предпочтительно 3 передних толкающих цилиндра 51 распределены с равными промежутками в боковой опорной части на охватывающем шаровом шарнирном соединении 28. Данные передние и задние толкающие цилиндры образуют устройство для блокирования венца 11 в продольном и отклоненном положении относительно плоскости P1.

На четвертом этапе для подачи второй трубы, как показано на фиг. 10, подпорка 45 и два верхних упора возвращаются обратно к передней раме 4. Когда положение второй трубы относительно устройства оптимизировано с точки зрения приближения относительно внешнего индикатора, размещают второе зажимное средство в целях фиксации в неподвижном состоянии второй трубы напротив первой трубы. Кроме того, давление, прикладываемое вторым зажимным средством, является сильным, что позволяет восстанавливать круглую форму второй трубы таким образом, чтобы она наилучшим образом соответствовала первой трубе, удерживаемой, в свою очередь, первым зажимным средством.

Наконец, когда работы по зажиму и позиционированию оптимизированы, венец 11, на котором установлены сварочные кассеты, затем может поворачиваться для выполнения сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для автоматической сварки | 1976 |

|

SU732107A1 |

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОНЦОВ СТАЛЬНЫХ ТРУБ ОРБИТАЛЬНОЙ СВАРКОЙ | 2013 |

|

RU2627066C2 |

| Устройство для орбитальной обработки неповоротных стыков и торцов труб | 2018 |

|

RU2696984C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2003 |

|

RU2260504C2 |

| Внутренний центратор для сборки стыков труб под сварку | 1978 |

|

SU733944A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

Устройство предназначено для зажима и сварки труб при строительстве металлических трубопроводов, в частности трубопроводов, построенных на суше, например, для доставки газа или нефти. Сварочная головка (12) выполнена с возможностью ее поворота относительно опорной части. По окружности венца распределены сварочные горелки с возможностью осуществления сварки по меньшей мере части области соединения. Шарнир (28, 29) обеспечивает отклонение сварочной головки относительно продольной оси (X) устройства и выполнен с возможностью ее фиксирования в плоскости (PR), которая является отклоняемой относительно плоскости (Р1) зажима первого зажимного средства и определяется плоскостью дистального конца первой трубы, и обеспечения поворота головки в этой плоскости. Устройство обеспечивает сохранение соосности зажимных средств, улучшение внутренней геометрии сварного шва, что способствует повышению сопротивления усталости и снижению риска кавитации. 2 н. и 16 з.п. ф-лы, 11 ил.

1. Внутреннее устройство (1) для зажима и сварки при соединении труб (6) на их дистальных концах (7), содержащее

- опорную часть (5), содержащую первое зажимное средство (13) для взаимодействия с внутренней поверхностью (14) первой трубы и второе зажимное средство (15) для взаимодействия с внутренней поверхностью второй трубы,

- сварочную головку (12), содержащую кольцевой венец (11), обеспечивающий ее поворот относительно опорной части, и сварочные горелки, распределенные по окружности венца, каждая из которых выполнена с возможностью осуществления сварки по меньшей мере части внутренней окружности области соединения, образованной между первой трубой и второй трубой,

- шарнир (28, 29), обеспечивающий отклонение сварочной головки относительно продольной оси (X) устройства,

- отличающееся тем, что шарнир выполнен с возможностью фиксирования сварочной головки в плоскости (PR), которая является отклоняемой относительно плоскости (Р1) зажима первого зажимного средства и определяется плоскостью дистального конца первой трубы, и обеспечения поворота головки в этой плоскости.

2. Устройство по п. 1, отличающееся тем, что шарнир выполнен с возможностью перемещения (49) в осевом направлении между двумя зажимными средствами.

3. Устройство по п. 1 или 2, отличающееся тем, что сварочная горелка представляет собой горелку для дуговой сварки с непрерывно подаваемой электродной проволокой и электродом, совершающим колебания по обе стороны от отклоняемой плоскости.

4. Устройство по любому из пп. 1-3, отличающееся тем, что сварочная головка содержит по меньшей мере четыре, например восемь, отдельных сварочных кассет со сварочными горелками, причем каждая кассета выполнена с возможностью реализации своей программы сварки.

5. Устройство по п. 4, отличающееся тем, что оно содержит один электродвигатель для приведения в действие всех кассет сварочной головки.

6. Устройство по любому из пп. 1-5, отличающееся тем, что шарнир образован посредством взаимодействия охватывающего шарового шарнирного соединения (28) и охватываемого шарового шарнирного соединения (29), причем охватывающее шаровое шарнирное соединение соединено с венцом (11) сварочной головки и находится в зацеплении с охватываемым шаровым шарнирным соединением (29) опорной части.

7. Устройство по п. 6, отличающееся тем, что венец содержит средства (22) для сцепления только на части своей внутренней окружности для взаимодействия с зубчатым колесом (23), установленным на охватывающем шаровом шарнирном соединении.

8. Устройство по любому из пп. 1-5, отличающееся тем, что шарнир получен посредством устройства типа шеститочечной опорной конструкции.

9. Устройство по любому из пп. 1-8, отличающееся тем, что оно содержит средства (45, 46) для идентификации отклонения плоскости, определенной дистальным концом первой трубы.

10. Устройство по п. 9, отличающееся тем, что оно содержит средство для указания отклонения сварочной головки относительно плоскости дистального конца первой трубы, при этом средство для указания выполнено с возможностью взаимодействования со средствами идентификации отклонения, в частности посредством упора.

11. Устройство по п. 9 или 10, отличающееся тем, что средство для указания содержит указательные пальцы (48), установленные на венце (11), причем эти указательные пальцы выполнены с возможностью контакта с подпоркой (45) и верхними упорами (46) средств идентификации отклонения.

12. Устройство по п. 10 или 11, отличающееся тем, что упомянутое средство для указания содержит средства (47, 51) фиксации его положения.

13. Устройство по любому из пп. 1-12, отличающееся тем, что оно содержит средства для регулирования его соосности в первой трубе.

14. Устройство по любому из пп. 1-13, отличающееся тем, что каждое зажимное средство содержит поршни в количестве, например, 24 поршня, каждый из которых выполнен с возможностью приложения радиального давления более 10 тонн, например 15 тонн.

15. Устройство по любому из пп. 1-14, отличающееся тем, что первое и второе зажимные средства разнесены в осевом направлении вдоль продольной оси труб на расстояние менее 400 мм, в частности менее 300 мм.

16. Способ соединения труб (6) на их дистальных концах (7), отличающийся тем, что осуществляют их зажим и сварку посредством внутреннего устройства по любому из пп. 1-15, при этом он включает следующие этапы:

- продольная вставка устройства в первую трубу,

- развертывание нижней подпорки (45) передней рамы (4) устройства до обеспечения контакта подпорки с дистальным концом (7) первой трубы для ограничения продольной вставки в первую трубу,

- размещение первого зажимного средства (13) для фиксации в осевом направлении положения устройства в первой трубе, причем первое зажимное средство проходит в плоскости Р1,

- развертывание двух верхних телескопических упоров (46) рамы с использованием подпорки до обеспечения их контакта с дистальным концом (7) и определения плоскости (PR) дистального конца (7) первой трубы,

- приведение плоскости венца, на котором установлены сварочные горелки, в соответствие с плоскостью (PR), которая определяется плоскостью дистального конца первой трубы, посредством поступательного перемещения венца (11) по направляющим планкам (49) и обеспечения контакта указательных пальцев (48), установленных на венце (11), с подпоркой (45) и двумя верхними упорами (46),

- фиксирование венца (11) в продольном и отклоненном положении относительно плоскости Р1,

- размещение второй трубы, обращенной к первой трубе,

- осуществление сварки с помощью сварочных горелок, распределенных по окружности венца сварочной головки, с получением сварного соединения между первой трубой и второй трубой.

17. Способ соединения труб по п. 16, отличающийся тем, что поступательное перемещение венца осуществляют посредством боковых подшипников на охватывающем шаровом шарнирном соединении (28), которые обеспечивают скольжение охватываемого шарового шарнирного соединения (29) на направляющих планках.

18. Способ соединения труб по п. 17, отличающийся тем, что после фиксирования венца (11) в продольном и отклоненном положении относительно плоскости Р1 и перед подачей второй трубы подпорку и два верхних телескопических упора втягивают в первую трубу.

| US 4306134 A, 15.12.1981 | |||

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ СТЫКОВ ЕМКОСТЕЙ | 2008 |

|

RU2407618C2 |

| Постамент для фигурок перед патентировочными печами | 1948 |

|

SU81450A1 |

| ИНЪЕЦИРУЕМАЯ КОНСЕРВИРУЮЩАЯ СРЕДА ДЛЯ КОНСЕРВАЦИИ КЛЕТОК ПЛАЦЕНТАРНОЙ КРОВИ, КОСТНОГО МОЗГА И ПЕРИФЕРИЧЕСКОЙ КРОВИ | 2016 |

|

RU2727643C2 |

| ИДЕНТИФИКАЦИЯ ОПУХОЛЕВЫХ АНТИГЕНОВ ДЛЯ ДИАГНОСТИКИ И ТЕРАПИИ | 2006 |

|

RU2485974C2 |

Авторы

Даты

2023-07-14—Публикация

2019-10-01—Подача