ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области модификации веществ на основе углеродных материалов и их композитов, в частности, изобретение относится к области создания тонких проводящих пленок. Предложенное изобретение может применяться для модификации тонких пленок, порошков, аэрогелей и дисперсий на основе углеродных материалов. В частности, изобретение может быть применено в качестве конструктивной тандемной надстройки для реактора получения углеродных нанотрубок с движущимся слоем катализатора.

УРОВЕНЬ ТЕХНИКИ

Углеродные нанотрубки, графен и его производные, а также сажи и угли представляют собой семейства материалов с широким разбросом характеристик, и как следствие, имеющие обширный спектр перспективных приложений. Однако, для каждого конкретного приложения необходим материал с оптимизированным для данного случая набором свойств. Существуют два основных подхода для решения этой задачи - тонкая настройка на стадии синтеза (CN 113511644 А, опубл. 19.10.2021), которая, как правило, снижает эффективность процесса, и модификация уже готового материала посредством постобработки, которая, с одной стороны, приводит к увеличению числа технологических стадий, но позволяет, с другой стороны, унифицировать исходное сырье. В частности, модификация нанотрубок может осуществляться посредством осаждения сторонних веществ на их поверхность, позволяющее влиять на оптический спектр, проводимость, стабильность в дисперсиях и т.п.

Отдельным классом модификации поверхности нанотрубок является легирование-добавление электронно-донорных и электронно-акцепторных веществ. Как правило, выделяют адсорбционное легирование (adsorption doping) и легирование за счет внедрения легирующего агента в структуру материала (substitution doping). Легирование наноугле родных материалов широко применяется для прозрачных проводников, оптических приложений, электрокатализа, конверсии диоксида углерода и энергетики, а также для газовых сенсоров. При этом для каждой задачи выбирается собственный легирующий агент: например, внедрение атомов азота (внутреннее легирование) для улучшения связывания с металлами или другими агентами (CN 111099577 А, опубл. 05.05.2020) или осаждение электрон-донорных/акцепторных соединений для контроля оптоэлектрических характеристик (адсорбционное легирование). Легирование за счет внедрения легирующего агента как правило, требует отхода от оптимальных параметров синтеза, что требует перенастройки технологии под конкретную задачу.

Адсорбционное легирование более универсально. Оно производится путем осуществления контакта легирующего агента с углеродными наноматериалами. Обычно легирующий агент - твердое или жидкое вещество, которое растворяют в растворителе. Далее используются стандартные методы нанесения жидкости на поверхность углеродных материалов: drop-casting, doctor blade, dip-coating, осаждение из аэрозольной фазы и многие другие, при этом растворитель испаряется, а легирующий агент остается на поверхности углеродного материала. Однако, множественные исследования показали, что наиболее эффективные легирующие агенты (например, азотная кислота, хлорид золота, тетрахлороаурат водорода) нестабильны в условиях эксплуатации углеродных наноматериалов и эффект модификации снижается со временем. Более того, данные процессы зачастую требуют дорогостоящих реагентов, приводят к образованию химических отходов, а также ограниченно или в полностью несовместимы с эксплуатацией, например, свободно подвешенных пленок (мембран), пленок на эластичных полимерах (CN 105895266 В, опубл. 24.11.2017; CN 105819553 А, опубл. 03.08.2016; US 2006/112858 А1, опубл. 01.06.2006).

BCN 105895266 В (прототип) раскрыт способ, который включает следующие этапы: равномерное смешивание легированного реагента с материалом, который может затвердевать в заданных условиях, с образованием жидкого смешанного реагента; легирование проводящей пленки углеродных нанотрубок смешанным реагентом: отверждение для образования защитного слоя на поверхности проводящей пленки из прозрачных углеродных нанотрубок или нанесение жидкого материала, который может затвердевать в заданных условиях, на поверхность проводящей пленки углеродных нанотрубок, а затем отверждение для образования защитного слоя на поверхности проводящей пленки углеродных нанотрубок. Легирующая добавка, другие добавки и/или инкапсулирующий агент могут быть дополнительно добавлены в пленку. В зависимости от наноструктуры эти материалы могут быть нанесены в виде пленки до, вовремя и/или после формирования пленки, и зависит от того, может ли конкретный материал иметь газовую фазу, твердую фазу и/или жидкую фазу (например, газовую фазу NO2 или жидкую фазу), азотная кислота (HNO3).

Недостатком раскрытого выше способа является создание пленки, которая затвердевает и закрепляет выбранный легирующий агент р или n типа. В частности, формирование затвердевающей пленки толщиной 0.01-1 мкм (согласно формуле CN 105895266 В) должно снизить прозрачность итогового материала (и изменить оптоэлектрические характеристики в целом), увеличить стоимость изделия, а также закрыть поверхность нанотрубок, что ограничивает в некоторой степени или существенно потенциальное применение материала в качестве компонентов прозрачных электродов, гибких тонких электродов, мембран, полевых транзисторов, болометров, лазеров, токосъемников и т.д.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа получения углеродных материалов, легированных оксидом азота.

Техническим результатом изобретения является получение стабильных при эксплуатации при температурах форм углеродных материалов, легированных оксидом азота.

Указанный технический результат достигается за счет того, что способ легирования оксидом азота (IV) материала на основе углерода включает обработку материала на основе углерода при температуре 50-500°С или обработку при облучении материала на основе углерода светом УФ (ультрафиолетового), видимого или ИК (инфракрасного) диапазона в среде, содержащей источник оксида азота (IV) с концентрацией от 10-4% до 99% в течение от 1 секунды до 3 месяцев.

В качестве источника оксида азота применяют NO2, N2O4 или их смесь.

В качестве источника оксида азота применяют NO, N2O3 или N2O в атмосфере, содержащей O2, H2O, О3, или CO2.

В качестве материала на основе углерода применяют однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, графен, малослойный графит или композиты на их основе.

Материал на основе углерода находится в виде тонкой пленки, мембраны, порошка, аэрогеля или аэрозоля.

Нагрев материала на основе углерода осуществляют при помощи газовой среды, конвективного, радиационного (УФ, видимый или ИК диапазон), резистивного или индукционного нагрева.

Указанный технический результат обеспечивается путем формирования особой адсорбированной формы оксида азота (IV), которая наблюдается только при повышенных температурах: оксид азота эффективно закрепляется на поверхности и стягивает электронную плотность с нанотрубок, обеспечивая легирование. При этом равновесное количество адсорбированного оксида азота невелико, что с одной стороны не приводит к какому-либо значимому увеличению оптической плотности материала или снижению его доступности, а также позволяет использовать низкие концентрации оксида азота (IV), его димера, или непосредственных источников в объеме среды или на поверхности углерода (например, NO и O2), разбавленные инертной для данных условий средой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

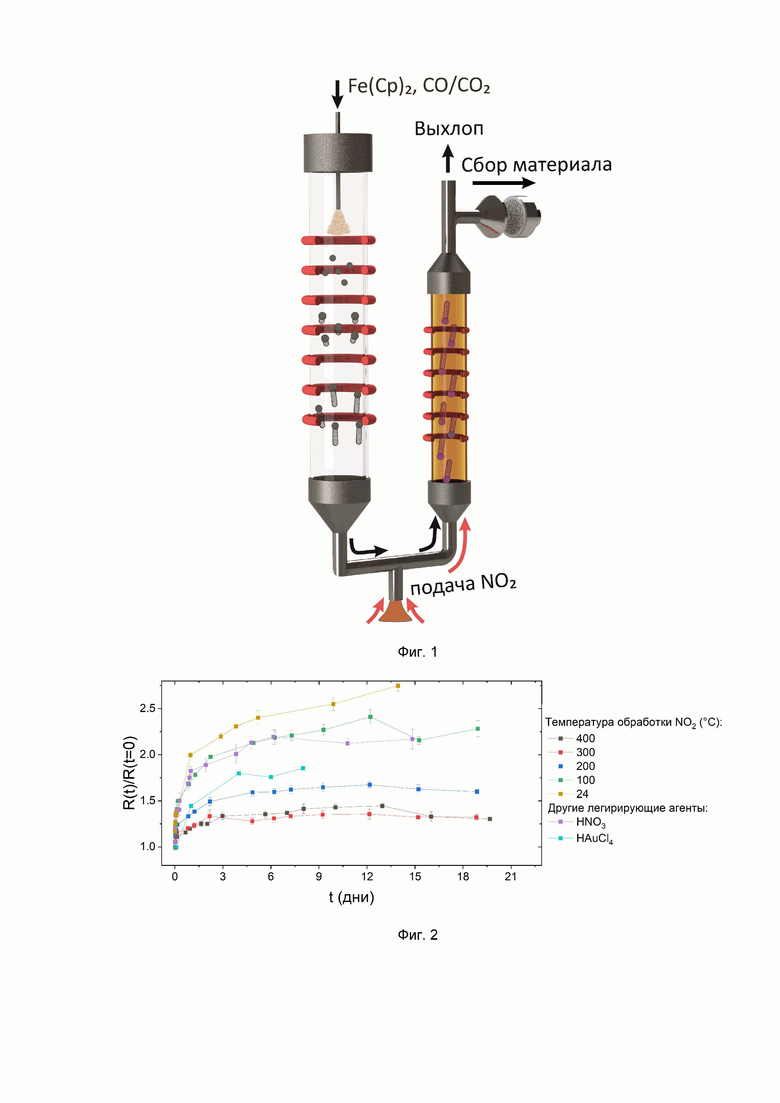

На фиг. 1 изображена принципиальная схема тандемной установки для высокотемпературного легирования аэрозоля углеродных наноматериалов, содержащая источник аэрозоля (в данном случае реактор синтеза) и камеру/реактор для легирования при повышенной температуре.

На фиг. 2 представлены относительные зависимости поверхностного сопротивления пленок углеродных нанотрубок от времени (R(t) - поверхностное сопротивление в текущий момент времени, R(t=0) - поверхностное сопротивление сразу после обработки), демонстрирующие стабильность предлагаемого адсорбционного легирования в зависимости от температуры обработки и сравнение с распространенными легирующими агентами, демонстрирующая стабильность легирования, проведенного при температурах выше 100°С.

На фиг. 3 представлены относительные зависимости изменения поверхностного сопротивления пленок углеродных нанотрубок (R - поверхностное сопротивление после обработки, R0 - поверхностное сопротивление нанотрубок до обработки) при разных значениях температуры и парциального давления NO2, демонстрирующие эффективность процесса в зависимости от, а также возможность легирования при низких концентрациях и в широких пределах температур.

На фиг. 4 представлены спектры оптического поглощения, демонстрирующие отсутствие введения дополнительных пиков поглощения в оптическом диапазоне и подтверждающие легирование через исчезновение пиков, соответствующих переходам между уровнями сингулярности ван Хова.

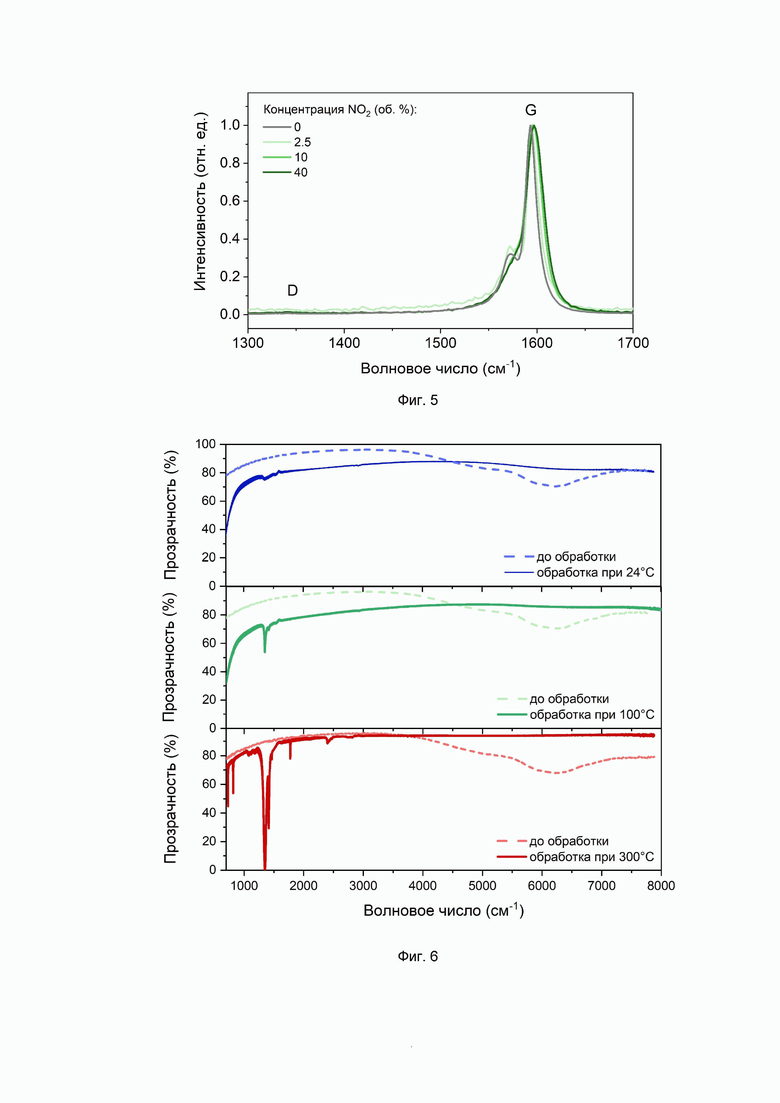

На фиг. 5 представлены спектры комбинационного рассеяния и, демонстрирующие отсутствие окисления нанотрубок ввиду неизменности соотношения G и D мод.

На фиг. 6 представлены спектры пропускания в ИК диапазоне для разных температур обработки, демонстрирующие образование особой формы адсорбции оксида азота или его производных в виде появления характерных пиков.

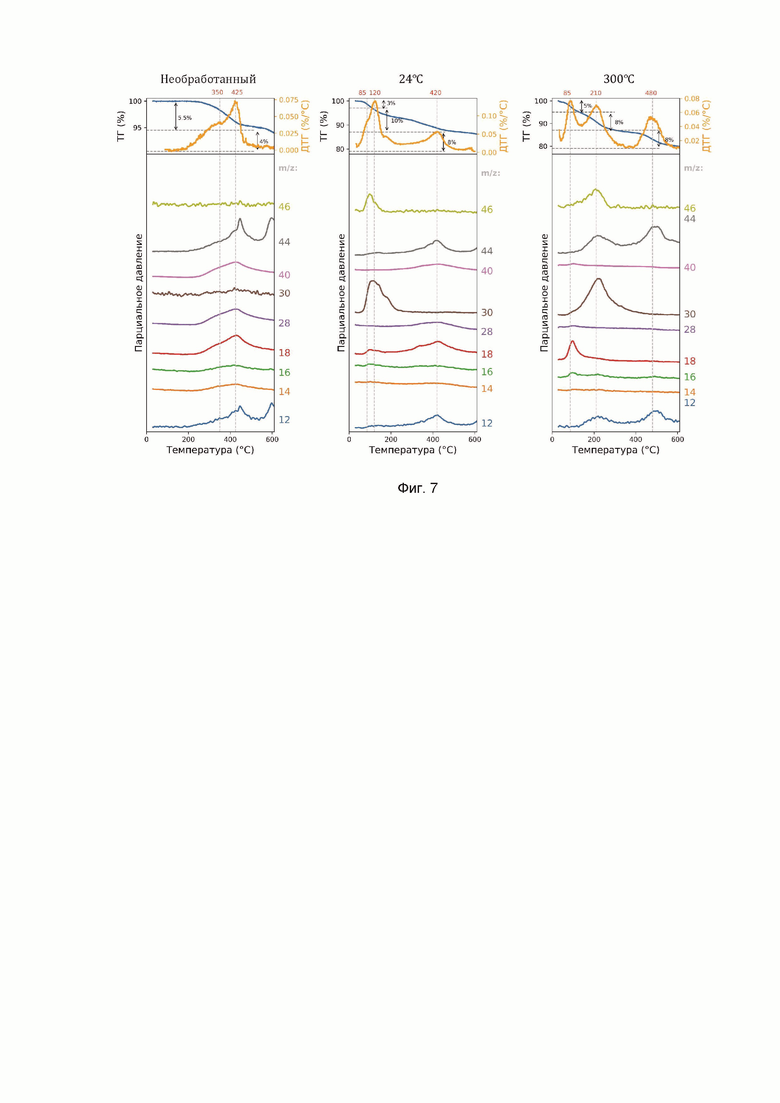

На фиг. 7 представлены кривые термического анализа методами термогравиметрии (ТГ) и дифференциальной термогравиматерии (ДТГ) для исходных нанотрубок и нанотрубок обработанных при 24, 100 и 300°С (слева-направо, соответственно), демонстрирующие ключевую роль оксидов азота в процессе.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный способ осуществляют следующим образом. Для получения материала на основе углерода, легированного оксидом азота (IV) осуществляют обработку указанного материала при температуре 50-500°С или обработку указанного материала облучением светом УФ, видимого или ИК диапазона в среде, содержащей оксида азота (IV) или его источник с концентрацией от 10-4 % до 99% в течение от 1 секунды до 3 месяцев.

В качестве источника оксида азота применяют NO2, N2O4 или их смесь.

В качестве источника оксида азота применяют NO, N2O3 или N2O в атмосфере, содержащей О2, Н2О, О3, или СО2.

В качестве материалов на основе углерода применяют однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, графен, малослойный графит.

Материал на основе углерода находится в виде тонкой пленки, мембраны, порошка, аэрогеля или аэрозоля.

Обработку материала на основе углерода осуществляют путем нагрева газовой средой (аргон, азот, воздух, СО, CO2, водород, этилен, толуол, метанол, кислород, гелий, содержащие NO2, N2O4, или смеси NO, N2O3 или N2O с О2, H2O, О3, или СО) конвективного (аргон, азот, СО, CO2, водород, этилен, толуол, метанол, кислород, гелий, содержащие NO2, N2O4, или смеси NO, N2O3 или N2O с O2, H2O, О3, или СО), радиационного (УФ, видимый или ИК диапазон), резистивного (с помощью постоянного или переменного тока) или индукционного нагрева.

Обработку оксидом азота осуществляют в инертной среде: аргон, азот, СО, CO2, водород, воздух, этилен, толуол, метанол, кислород, гелий.

Пример 1

Тонкая пленка однослойных углеродных нанотрубок с толщиной порядка 40 нм с размерами 2 на 2 см2 переносится на стекло и помещается трубчатый реактор, состоящий из горячей и холодной зоны. Находясь в токе азота пленка помещается с помощью манипулятора в горячую зону реактора (250°С) и подвергается обработке смеси NO2/N2 (азот выступает в качестве инертной среды) с содержанием диоксида азота в 10 об.% в течение 30 с. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 2

Аэрозоль однослойных углеродных нанотрубок с концентрацией 106 см-3 смешивается с диоксидом азота с расчетной концентрацией порядка 5 об.% в итоговой смеси. Итоговая смесь аэрозоля и NO2 подается в трубчатый ректор (300°С; время контакта 3 с) с последующим осаждением на нитроцеллюлозном фильтре для формирования тонкой пленки. В результате наблюдается увеличение проводимости пленки по сравнению с осаждением аэрозоля без обработки NO2 при одинаковой прозрачности. Подобная процедура приводит к стабильному легированию материала.

Пример 3

Аэрозоль однослойных углеродных нанотрубок с концентрацией 106 см-3 смешивается с диоксидом азота с расчетной концентрацией порядка 5 об.% в итоговой смеси. Итоговая смесь аэрозоля и NO2 подается в проточный кварцевый ректор, облучаемый искусственным солнцем мощностью 450 Вт в течение 1 часа при температуре окружающей среды 30°С с последующим осаждением на нитроцеллюлозном фильтре для формирования тонкой пленки. В результате наблюдается увеличение проводимости пленки по сравнению с осаждением аэрозоля без обработки NO2 при одинаковой прозрачности. Подобная процедура приводит к стабильному легированию материала.

Пример 4

Порошок, состоящий из смеси одно- и многослойных углеродных нанотрубок, с загружается в керамическую лодочку и помещается трубчатый реактор, состоящий из горячей и холодной зоны. Находясь в токе азота, пленка помещается с помощью манипулятора в горячую зону реактора (350°С) и подвергается обработке смеси NO2/N2 с содержанием диоксида азота в 10 об.% в течение 1 мин. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 5

Тонкая пленка однослойных углеродных нанотрубок с толщиной порядка 40 нм с размерами 2 на 2 см2 закрепляется на рамке, состоящей из двух стальных электродов и непроводящей электрический ток перегородки. Находясь в смеси NO2/N2 с содержанием диоксида азота в 20 об.% образец резистивно нагревается до 300°С (порядка 2 Вт) в течение 1 мин. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 6

Аналогично примеру 1, отличающийся тем, используемый материал - нить углеродных нанотрубок. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 7

Аналогично примеру 5, отличающийся тем, используемый материал - графен. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 8

Аналогично примеру 5, отличающийся тем, используемый материал - малослойный графит. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 9

Аналогично примеру 3, отличающийся тем, что легирование происходит в среде NO/O2/инертная среда. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца, а образование адсорбированной формы NO2 подтверждается инфракрасной спектроскопией. Подобная процедура приводит к стабильному легированию материала.

Пример 10

Аналогично примеру 4, отличающийся тем, используется температура 500°С и концентрация NO2 в 10-4 об.% в течение 15 мин. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 11

Аналогично примеру 4, отличающийся тем, используется температура 50°С и концентрация NO2 в 99 об.% в течение 3 месяцев. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 12

Аналогично примеру 4, отличающийся тем, используется температура 50°С и концентрация NO2 в 99 об.% в течение двухсот часов. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Пример 13

Аналогично примеру 9, отличающийся тем, используется свет мощностью 15 Вт в течение трех месяцев при температуре 20°С. В результате наблюдается увеличение проводимости при общей неизменности прозрачности образца. Подобная процедура приводит к стабильному легированию материала.

Настоящее изобретение позволяет обеспечить высокую эффективность и стабильность легирования (фиг. 2 в презентации), при низких количествах (фиг. 3) такого дешевого реагента как диоксид азота, который более того может быть не только легко интегрирован в проточную технологию получения нанотрубок, но и легко извлечен из газового потока благодаря относительно высокой температуре кипения (21.1°С). При существенном увеличении проводимости оптические свойства пленок изменяются незначительно, в частности в отличие от тетрахлороаурата водорода практически не снижается прозрачность, не появляется помутнений пленки, а также не наблюдается увеличения отражения (фиг. 4-5). Следует отметить, что в отличие от распространенных легирующих агентов предложенный способ эффективно легирует пленки с заданной геометрией, так как диоксид азота в общем случае легко десорбируется с носителя где нанотрубки не представлены, закрепляясь лишь на углероде. Показано, что использование повышенной температуры приводит к созданию особых форм сильной адсорбции (фиг. 6-7), которые и являются стабильными при эксплуатационных температурах.

В настоящем изобретении предложен способ стабильного легирования углеродных материалов - углеродных нанотрубок в различных формах (порошки, пленки, мембраны, нити и т.п.), графены и малослойные графита, а также угли и сажи. Предложенный способ включает в себя взаимодействие sp2 углерода и диоксида азота при повышенной температуре, что приводит к образованию особой адсорбированной формы отличающейся высокой стабильностью. Предложенный способ является перспективным для применения в прозрачной электронике, так как практически не изменяет оптическую плотность материала, экологичным, так как не приводит к образованию сточных вод, и может быть легко встроен в непрерывные методы синтеза углеродных материалов в газовой среде.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АЭРОЗОЛЬНЫХ ФИЛЬТРОВ И ЗАЩИТНЫХ МЕМБРАН | 2021 |

|

RU2786874C1 |

| ТОНКОПЛЕНОЧНЫЙ ГИБРИДНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2694113C2 |

| ЭЛАСТИЧНАЯ ЭЛЕКТРИЧЕСКАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2719733C1 |

| Способ определения степени твердения бетонных изделий | 2023 |

|

RU2807427C1 |

| ЭЛЕКТРОННЫЕ УСТРОЙСТВА, СОДЕРЖАЩИЕ ПРОЗРАЧНЫЕ ПРОВОДЯЩИЕ ПОКРЫТИЯ, СОДЕРЖАЩИЕ УГЛЕРОДНЫЕ НАНОТРУБКИ И КОМПОЗИТЫ ИЗ НАНОПРОВОДОВ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2560031C2 |

| СИСТЕМА ЭНЕРГООБЕСПЕЧЕНИЯ АЭРОКОСМИЧЕСКИХ ЛЕТАТЕЛЬНЫХ ЭЛЕКТРОДИНАМИЧЕСКИХ АППАРАТОВ | 2020 |

|

RU2746355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2019 |

|

RU2806688C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ ЙОДОМ УГЛЕРОДНЫХ НАНОТРУБОК | 2018 |

|

RU2687447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2016 |

|

RU2648920C1 |

| Способ хроматографического разделения однослойных углеродных нанотрубок по хиральности | 2019 |

|

RU2709890C1 |

Изобретение может быть использовано при модификации тонких пленок, порошков, аэрогелей и дисперсий на основе углеродных материалов. Способ легирования оксидом азота (IV) материала на основе углерода включает обработку материала на основе углерода при температуре 50-500°С или при облучении светом УФ, видимого или ИК диапазона в среде, содержащей источник оксида азота (IV), в течение от 1 секунды до 3 месяцев. Концентрация оксида азота (IV) составляет от 10-4 до 99 об. %. В качестве материала на основе углерода используют однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, графен, малослойный графит. Изобретение позволяет получить стабильные формы углеродных материалов, легированных оксидом азота. 5 з.п. ф-лы, 7 ил., 13 пр.

1. Способ легирования оксидом азота (IV) материала на основе углерода, заключающийся в обработке материала на основе углерода при температуре 50-500°С или при облучении материала на основе углерода светом УФ, видимого или ИК диапазона в среде, содержащей источник оксида азота (IV) с концентрацией от 10-4 до 99 об.% в течение от 1 секунды до 3 месяцев.

2. Способ по п. 1, отличающийся тем, что в качестве источника оксида азота применяют NO2, N2O4 или их смесь.

3. Способ по п. 1, отличающийся тем, что в качестве источника оксида азота применяют NO, N2O3 или N2O в атмосфере, содержащей O2, H2O, O3, или CO2.

4. Способ по п. 1, отличающийся тем, что в качестве материала на основе углерода применяют однослойные углеродные нанотрубки, многослойные углеродные нанотрубки, углеродные нановолокна, графен, малослойный графит.

5. Способ по п. 1, отличающийся тем, что материал на основе углерода находится в виде тонкой пленки, мембраны, порошка, аэрогеля или аэрозоля.

6. Способ по п. 1, отличающийся тем, что нагрев материала на основе углерода осуществляют при помощи газовой среды, конвективного, радиационного (УФ, видимый или ИК диапазон), резистивного или индукционного нагрева.

| CN 105895266 B, 24.11.2017 | |||

| ГРАФЕН, МОДИФИЦИРОВАННЫЙ АТОМАМИ АЗОТА, И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2750709C1 |

| CN 111003704 A, 14.04.2020 | |||

| CN 110167877 A, 23.08.2019 | |||

| JP 2019029365 A, 21.02.2019 | |||

| CROWTHER Andrew C | |||

| et al., Strong Charge-Transfer Doping of 1 to 10 Layer Graphene by NO2, ACS Nano, 2012, vol | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Обмотка ротора асинхронного двигателя с безреостатным пуском в ход | 1924 |

|

SU1865A1 |

Авторы

Даты

2023-07-20—Публикация

2022-09-01—Подача