Область техники

[0001] Настоящее изобретение относится к адгезивной ленте, включающей подложку, изготовленную из фторсодержащей смолы.

Уровень техники

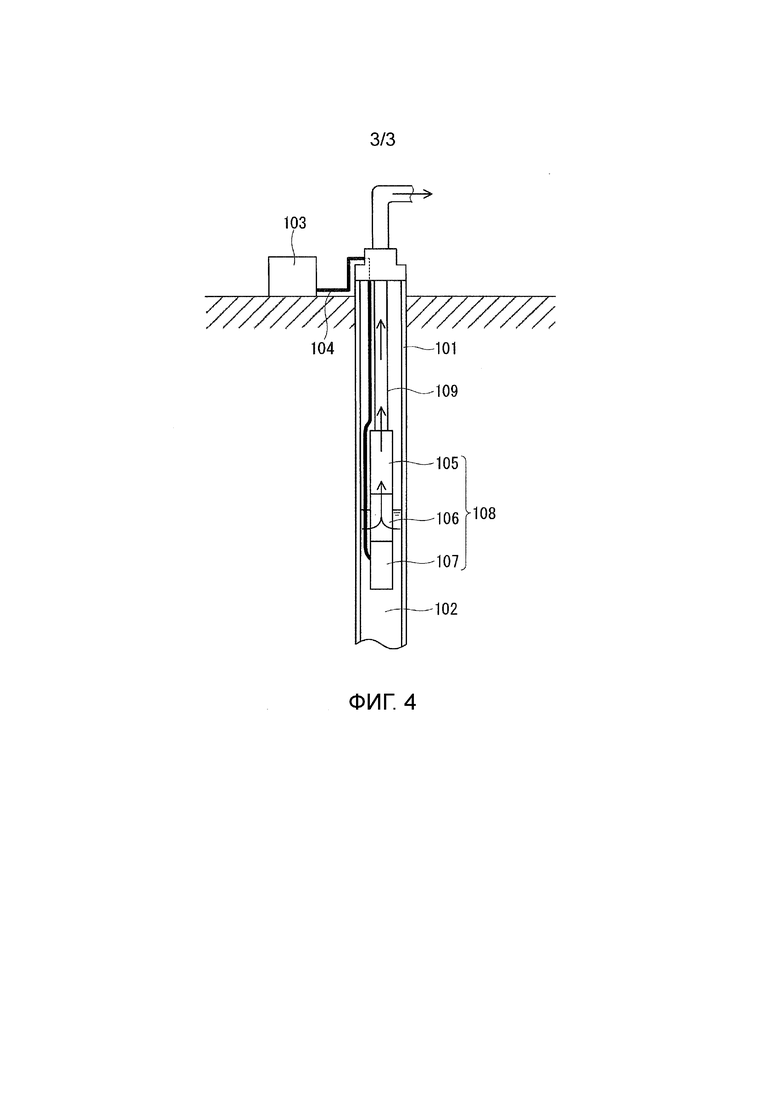

[0002] Одним из механизированных методов эксплуатации скважин на нефтяных месторождениях является метод механизированной добычи ЭЦН (ESP lift) с использованием электрического насоса (электроцентробежного погружного насоса). Как показано на ФИГ. 4, при механизированной добыче ЭЦН узел ЭЦН 108, включающий насос 105, заборный патрубок 106 и двигатель 107, вставлен в скважину 101, простирающуюся глубоко под землей. Сырую нефть 102 в скважине 101 выталкивают к поверхности земли через нефтяную лифтовую трубу 109 с помощью насоса 105, приводимого в действие двигателем 107. Устройство управления 103 двигателем 107 и двигатель 107 обычно соединены друг с другом силовым кабелем 104, размещенным на наружных периферийных поверхностях нефтяной лифтовой трубы 109 и узла ЭЦН 108.

[0003] Внутренняя часть скважины 101 находится в жесткой среде, включающей воздействие высоких температур и компонентов сырой нефти, особенно в самой глубокой части, куда вставлен узел ЭЦН 108. Следовательно, возможно повреждение силового кабеля 104. Поврежденный силовой кабель 104 обычно поднимают из скважины 101 и затем ремонтируют на месте. В это время используют адгезивную ленту для повторного подключения питания силового кабеля 104, из которого поврежденная часть была вырезана и удалена. Поскольку требуется устойчивость к вышеупомянутым жестким условиям, вполне логично использовать адгезивную ленту, включающую подложку, выполненную из фторсодержащей смолы.

[0004] Патентный документ 1 раскрывает адгезивную ленту, включающую подложку, которая представляет собой пленку из фторсодержащей смолы и имеет поверхность покрытия адгезивным средством, подвергнутую поверхностной обработке для улучшения характеристик соединения с адгезивным средством. Кроме того, патентный документ 2 раскрывает адгезивную ленту, которая включает подложку, выполненную из фторсодержащей смолы, и имеет определенную адгезивную прочность с ее тыльной поверхностью.

Список цитирования

Патентные документы

[0005]

Патентный документ 1: JP H8-253740 A

Патентный документ 2: JP 2012-233189 A.

Сущность изобретения

Техническая задача

[0006] Для ремонта силового кабеля 104 требуется адгезивная лента, имеющая высокую собственную адгезионную прочность тыльной стороны. Это необходимо, чтобы стабильно поддерживать состояние, будучи намотанной вокруг питающей линии. Однако тыльную поверхность адгезивной ленты образует подложка. В случае, когда подложка выполнена из фторсодержащей смолы, трудно обеспечить высокую собственную адгезионную прочность тыльной стороны. Более того, по причине, описанной позднее, особенно трудно обеспечить высокую собственную адгезионную прочность тыльной стороны на участке механизированной добычи ЭЦН. В случае адгезивных лент, раскрытых в патентных документах 1 и 2, требуемые характеристики удовлетворить трудно.

[0007] Цель настоящего изобретения состоит в разработке адгезивной ленты, приемлемой для разных областей применения, которые требуют стабильного поддержания намотанного состояния после фактической работы по намотке, например, для ремонта силового кабеля, через который подают питание к узлу ЭЦН.

Решение задачи

[0008] Настоящее изобретение предлагает адгезивную ленту, включающую подложку, выполненную из фторсодержащей смолы, и слой адгезивного средства на основе силикона, расположенный на одной поверхности подложки, где

поверхность слоя адгезивного средства на основе силикона, которая противоположна поверхности слоя со стороны подложки, образует адгезивную поверхность,

адгезивная лента имеет толщину 50 мкм или больше,

адгезионная прочность адгезивной поверхности к другой поверхности подложки после испытания на трение составляет 4,0 Н/19 мм или больше, и

испытание на трение проводят в соответствии с методом испытания для коэффициента трения, предусмотренном в Японских промышленных стандартах (далее обозначаемых «JIS»), K7125:1999, и выполняют в состоянии, где:

поверхность контакта скользящей детали, используемой в методе испытания, приводимую в контакт с испытуемой поверхностью, покрывают тканью из одиночного волокна (хлопок, для трения), предусмотренной в стандарте JIS L0803:2011;

другую поверхность подложки определяют в качестве испытуемой поверхности; и

число возвратно-поступательных движений устанавливают равным 10.

Положительные эффекты изобретения

[0009] В результате изучения причины, почему так особенно трудно обеспечить высокую собственную адгезионную прочность тыльной стороны на участке механизированной добычи ЭЦН, установлено, что одним из факторов является то, что при использовании адгезивная лента находится в контакте с перчатками и защитной одеждой рабочих, различными устройствами и инструментами и т.п. Например, при наматывании адгезивной ленты вокруг ремонтной детали силового кабеля, тыльная поверхность адгезивной ленты (поверхность, противоположная адгезивной поверхности) обычно много раз трется о перчатки рабочего. С другой стороны, в адгезивной ленте по настоящему изобретению адгезионная прочность адгезивной поверхности к тыльной поверхности (то есть, собственная адгезионная прочность тыльной стороны) сохраняется на заданном значении или больше даже после заданного испытания на трение для тыльной поверхности.

[0010] Таким образом, адгезивная лента в соответствии с настоящим изобретением подходит для различных областей применения, которые требуют стабильного поддержания намотанного состояния после фактической работы по намотке, например, для ремонта силового кабеля, через который подают питание к узлу ЭЦН.

Краткое описание чертежей

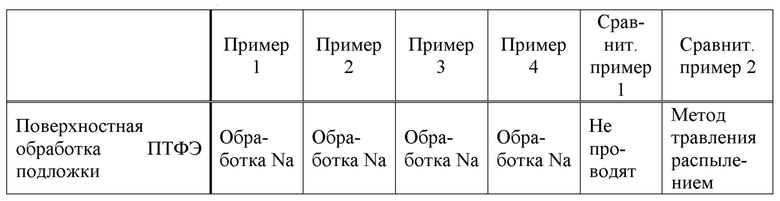

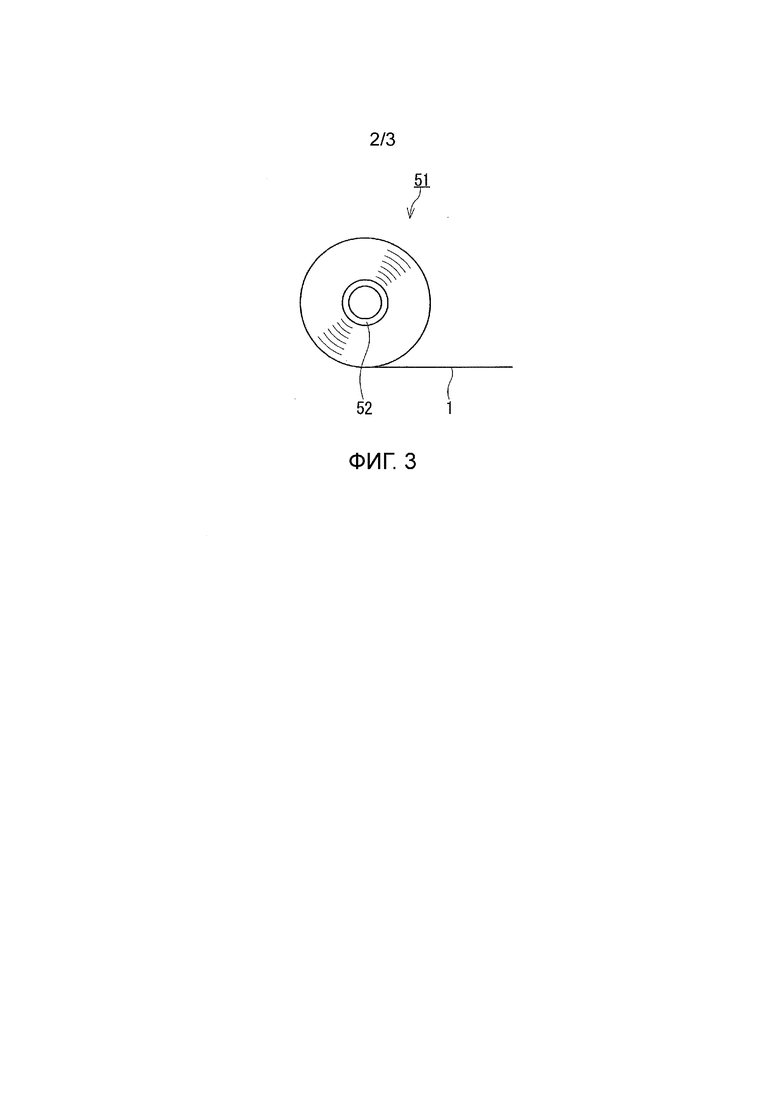

[0011] ФИГ. 1 представляет собой вид поперечного сечения, схематично показывающий пример адгезивной ленты по настоящему изобретению.

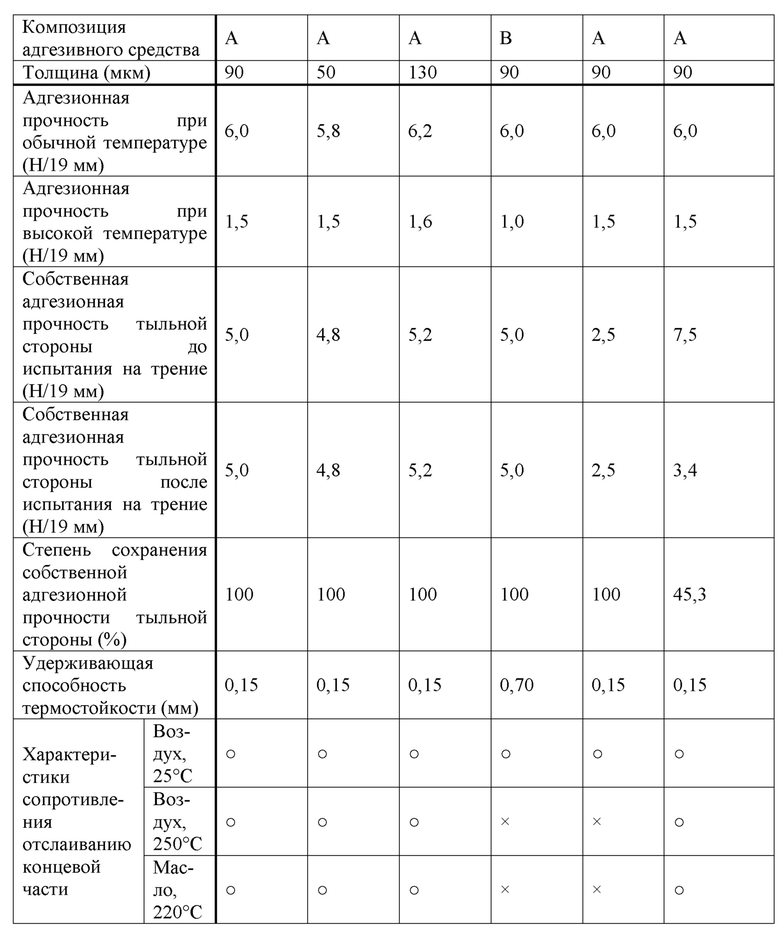

ФИГ. 2 представляет собой вид поперечного сечения, схематично показывающий другой пример адгезивной ленты по настоящему изобретению.

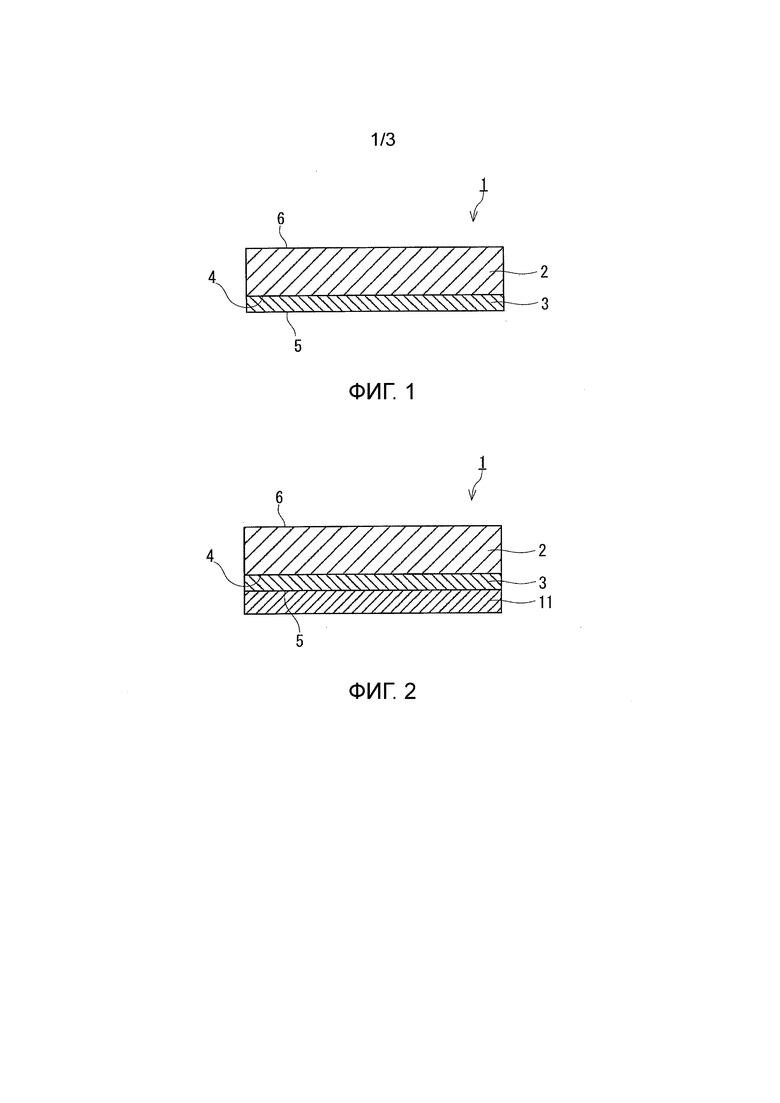

ФИГ. 3 представляет собой схематичное изображение, показывающее еще один пример адгезивной ленты по настоящему изобретению.

ФИГ. 4 представляет собой схематичное изображение для описания метода механизированной добычи ЭЦН.

Описание вариантов осуществления

[0012] Далее варианты осуществления настоящего изобретения описаны со ссылкой на чертежи. Настоящее изобретение не ограничено вариантами осуществления, описанными ниже.

[0013] Адгезивная лента

ФИГ. 1 показывает пример адгезивной ленты по настоящему изобретению. Адгезивная лента 1, показанная на ФИГ. 1, включает подложку 2 и слой адгезивного средства 3. Подложка 2 выполнена из фторсодержащей смолы. Слой адгезивного средства 3 представляет собой слой адгезивного средства на основе силикона и расположен на одной поверхности 4 подложки 2. Поверхность, слоя адгезивного средства 3, противоположная поверхности со стороны подложки 2 слоя адгезивного средства 3, образует адгезивную поверхность 5 адгезивной ленты 1. Адгезивная лента 1 включает подложку из фторсодержащей смолы, имеющую прекрасную термостойкость и прекрасную стойкость к химическому воздействию, и слой адгезивного средства на основе силикона, имеющий прекрасную термостойкость и прекрасную стойкость к химическому воздействию.

[0014] Толщина адгезивной ленты 1 составляет 50 мкм или больше. Толщина адгезивной ленты 1 может быть больше, чем 50 мкм, 60 мкм или больше, 70 мкм или больше, 80 мкм или больше, или даже 90 мкм или больше. Верхняя граница толщины адгезивной ленты 1 составляет, например, 300 мкм или меньше. Когда толщина адгезивной ленты 1 находится в пределах этих интервалов, достаточные прочность и адгезионная прочность во время использования в разных областях применения могут быть получены более надежно. В настоящем описании, когда «адгезионную прочность» описывают всего лишь для адгезивной ленты 1, адгезионная прочность не означает собственную адгезионную прочность тыльной стороны, а означает адгезионную прочность между адгезивной лентой 1 и объектом, к которому прикрепляют адгезивную ленту 1.

[0015] Более того, в адгезивной ленте 1, что касается адгезионной прочности адгезивной поверхности 5 с другой поверхностью (тыльная поверхность) 6 подложки 2 (собственная адгезионная прочность тыльной стороны), то значение после заданного испытания на трение составляет 4,0 Н/19 мм или больше. Заданное испытание на трение означает испытание на трение, которое проводят в соответствии с методом испытания для испытания на трение, предусмотренном в стандарте JIS K7125:1999, и проводят в описанных ниже условиях. Поверхность контакта скользящей детали, используемой в методе испытания, приводимую в контакт с испытуемой поверхностью, покрывают тканью из одного волокна (хлопок, для трения), предусмотренной в стандарте JIS L0803:2011. Другую поверхность (тыльная поверхность) 6 подложки определяют в качестве испытуемой поверхности. Число возвратно-поступательных движений при испытании на трение устанавливают равным 10. Следует отметить, что коэффициент трения другой поверхности 6 не измеряют и, следовательно, нет необходимости вычислять сам коэффициент трения в приведенном выше испытании на трение. Далее в настоящем описании приведенное выше испытание на трение называют просто «испытанием на трение». Собственная адгезионная прочность тыльной стороны адгезивной ленты 1 после испытания на трение может составлять 4,5 Н/19 мм или больше, 4,8 Н/19 мм или больше, 5,0 Н/19 мм или больше, или даже 5,2 Н/19 мм или больше. Верхняя граница собственной адгезионной прочности тыльной стороны адгезивной ленты 1 после испытания на трение составляет, например, 8,0 Н/19 мм или меньше.

[0016] Собственная адгезионная прочность тыльной стороны адгезивной ленты 1 может быть измерена в соответствии с «Методом 2» в методе испытания адгезионной прочности, предусмотренном в стандарте JIS Z0237:2009, причем температуру испытания устанавливают равной 25±1°C. Если ширина испытуемого образца не равна 19 мм, измерение может быть выполнено с текущей шириной, а измеренное значение может быть преобразовано в значение на ширину 19 мм. Кроме того, так как адгезивное средство на основе силикона обычно имеет прекрасную смачиваемость, число возвратно-поступательных движений ролика для соединения прессованием первого испытуемого образца и второго испытуемого образца друг с другом может быть равно одному, а не двум, как предусмотрено в «Методе 2».

[0017] Фторсодержащая смола, образующая подложку 2, представляет собой, например, по меньшей мере, одну смолу, выбираемую из числа политетрафторэтилена (ПТФЭ (PTFE)), поливинилиденфторида (PVDF), перфторалкоксиалкана (PFA), сополимера политетрафторэтилен-полигексафторпропилен (FEP) и сополимера этилен-политетрафторэтилена (ETFE). Фторсодержащая смола представляет собой предпочтительно ПТФЭ (PTFE), так как ПТФЭ обладает особенно прекрасными термостойкостью и стойкостью к химическому воздействию.

[0018] Подложка 2 может быть выполнена по существу из фторсодержащей смолы или может содержать материал, отличный от фторсодержащей смолы, если это необходимо. Примеры материала включают добавки, такие как красящие агенты, антистатики, и наполнители, такие как стекловолокно, полиимид и ароматический сложный полиэфир. В случае, когда подложка 2 содержит добавки, содержание добавки в подложке 2 составляет, например, 10% масс. или меньше и может составлять 5% масс. или меньше, 3% масс. или меньше, или даже 2% масс. или меньше. В случае, когда адгезивная лента 1 предназначена для ремонта силового кабеля, добавку предпочтительно получают из материала, имеющего низкую проводимость (например, с удельным электрическим сопротивлением 105 Ώ⋅см или больше), или изолирующего материала (например, с удельным электрическим сопротивлением 1012 Ώ⋅см или больше).

[0019] Толщина подложки 2 составляет, например, 25 мкм или больше и может составлять 30 мкм или больше, 40 мкм или больше, или даже 50 мкм или больше. Когда толщина подложки 2 находится в пределах этих интервалов, достаточная прочность во время использования в разных областях применения может быть получена более надежно. Верхняя граница толщины подложки 2 составляет, например, 250 мкм или меньше и может быть 230 мкм или меньше или даже 180 мкм или меньше. Когда толщина подложки 2 избыточно большая, удобство в обращении с адгезивной лентой 1 может ухудшаться.

[0020] Примеры формы подложки 2 включают многоугольники, такие как квадраты и прямоугольники, и полосовидные формы. Однако форма подложки 2 не ограничена этими примерами. С прямоугольной подложкой 2 можно получать прямоугольную адгезивную ленту 1. С полосовидной подложкой 2 можно получать адгезивную ленту 1 в форме полосы. Длина и ширина подложки 2 могут быть установлены произвольно.

[0021] Примеры адгезивного средства на основе силикона, образующего слой адгезивного средства 3, включают адгезивные средства, раскрытые в документе JP 2003-313516 A (в том числе адгезивные средства, раскрытые в качестве сравнительных примеров). Однако адгезивное средство на основе силикона не ограничено этими примерами.

[0022] Адгезивное средство на основе силикона обычно содержит конденсат и/или продукт реакции сшивания силиконового каучука и силиконовой смолы. Отношение смешения (массовое отношение) силиконового каучука и силиконовой смолы в адгезивном средстве на основе силикона, включая адгезивное средство, раскрытое в документе JP 2003-313516 A, составляет предпочтительно (силиконовый каучук):(силиконовая смола) от 150:100 до 100:150. Когда отношение смешения силиконового каучука и силиконовой смолы находится в пределах приведенного выше интервала, может быть получено адгезивное средство на основе силикона, имеющее высокую адгезионную прочность и когезионную прочность при высокой температуре. Отношение смешения может быть определено из количества силиконового каучука и силиконовой смолы в момент до протекания реакции конденсации и реакции сшивания. По мере того, как когезионная прочность при высокой температуре адгезивного средства становится выше, например, больше улучшается удерживающая способность термостойкости адгезивной ленты 1.

[0023] Толщина слоя адгезивного средства 3 составляет, например, от 15 до 60 мкм и может составлять от 20 до 55 мкм или от 30 до 50 мкм. Когда толщина слоя адгезивного средства 3 находится в пределах этих интервалов, более надежно могут быть получены достаточные адгезионная прочность и удерживающая способность термостойкости во время использования в разных областях применения.

[0024] Примеры формы адгезивной ленты 1 включают многоугольники, такие как квадраты и прямоугольники, и полосовидные формы. Однако форма адгезивной ленты 1 не ограничена этими примерами. Прямоугольная адгезивная лента 1 может быть поставлена в виде плоского листа, полосовидная адгезивная лента 1 может быть поставлена в виде намотанного вокруг намоточного сердечника объекта. Ширина полосовидной адгезивной ленты 1 и ширина намотанного объекта, полученного путем наматывания полосовидной адгезивной ленты 1, могут быть установлены произвольно.

[0025] Адгезионная прочность при обычной температуре (25°C) адгезивной ленты 1 составляет, например, 5,0 Н/19 мм или больше и может быть равна 5,5 Н/19 мм или больше, 5,8 Н/19 мм или больше, 6,0 Н/19 мм или больше, или даже 6,2 Н/19 мм или больше, которая представлена адгезионной прочностью на отслаивание при 180° при оценке в соответствии с «Методом 1» в методе испытания адгезионной прочности, предусмотренном в стандарте JIS Z0237:2009 (далее называют «адгезионной прочностью при обычной температуре»). Верхняя граница адгезионной прочности при обычной температуре адгезивной ленты 1 равна, например, 8,0 Н/19 мм или меньше. Адгезионная прочность при обычной температуре адгезивной ленты 1 может быть измерена при температуре испытания, установленной при 25±1°C, в соответствии с приведенным выше «Методом 1». Если ширина испытуемого образца не равна 19 мм, измерение может быть выполнено с текущей шириной, а измеренное значение может быть преобразовано в значение на ширину 19 мм. Кроме того, по описанной выше причине число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания может быть равно одному, а не двум, как предусмотрено в «Методе 1».

[0026] Адгезионная прочность при высокой температуре (250°C) адгезивной ленты 1 составляет, например, 0,8 Н/19 мм или больше и может быть равна 1,0 Н/19 мм или больше, 1,2 Н/19 мм или больше, 1,4 Н/19 мм или больше, или даже 1,5 Н/19 мм или больше, которая представлена адгезионной прочностью на отслаивание при 180° при оценке в среде с температурой 250°C (далее называют «адгезионной прочностью при высокой температуре»). Верхняя граница адгезионной прочности при высокой температуре адгезивной ленты 1 составляет, например, 3,0 Н/19 мм или меньше. Адгезионная прочность при высокой температуре адгезивной ленты 1 может быть измерена таким же образом, что и адгезионная прочность при обычной температуре, за исключением того, что испытуемый образец отслаивают от пластины для испытания в среде с температурой 250±5°C.

[0027] В адгезивной ленте 1 отношение AB2/AB1 собственной адгезионной прочности тыльной стороны AB2 после испытания на трение к собственной адгезионной прочности тыльной стороны AB1 перед испытанием на трение (степень сохранения собственной адгезионной прочности тыльной стороны) составляет, например, 70% или больше и может быть равна 80% или больше, 90% или больше, 95% или больше, 98% или больше, или даже 99% или больше. Адгезивная лента 1, в которой степень сохранения собственной адгезионной прочности тыльной стороны находится в пределах этих интервалов, особенно приемлема для использования в разных областях применения, которые требуют стабильного поддержания намотанного состояния после работы по намотке.

[0028] Удерживающая способность при высокой температуре (250°C) (далее называют «удерживающей способностью термостойкости») адгезивной ленты 1 составляет, например, 1,00 мм или меньше, и может быть равна 0,70 мм или меньше, 0,50 мм или меньше, 0,30 мм или меньше, или даже 0,15 мм или меньше, которая представлена «расстоянием смещения», измеренным в соответствии с методом испытания удерживающей способности, предусмотренном в стандарте JIS Z0237:2009. Нижняя граница расстояния смещения равна, например, 0,01 мм или больше. Расстояние смещения представляет собой значение, измеренное в среде с температурой 250±5°C, когда ширина испытуемого образца равна 10 мм, площадь контакта между испытуемым образцом и пластиной для испытания составляет 10 мм в ширину и 20 мм в длину, а масса груза равна 200 г. Кроме того, по приведенной выше причине число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания может быть равно одному, а не двум, как предусмотрено в описанном выше методе.

[0029] Адгезивная лента 1 может представлять собой адгезивную ленту, имеющую прекрасные характеристики сопротивления отслаиванию концевой части, в которой, когда ширина ленты равна 5 мм и ленту наматывают вокруг стержня, имеющего диаметр 3 мм, с натяжением при намотке 50 г-с, отслаивание концевой части не происходит в воздухе при 25°C (условия A), предпочтительно при условиях A и в воздухе при 250°C (условия B), более предпочтительно при условиях A, при условиях B и в масле при 220°C (условия C). В настоящем описании отслаивание концевой части означает явление, при котором концевая часть намотки адгезивной ленты отслаивается, когда адгезивную ленту наматывают много раз.

[0030] Адгезивная лента 1 может включать материал и/или слой, отличный от подложки 2 и слоя адгезивного средства 3. Слой, который может быть дополнительно включен в адгезивную ленту 1, представляет собой, например, разделитель 11, который наслаивают на подложку 2 и слой адгезивного средства 3 так, чтобы он был в контакте с адгезивной поверхностью 5 (см. ФИГ. 2). Разделитель 11 обычно отслаивают при использовании адгезивной ленты 1. Разделитель 11 может быть таким же, что и разделитель, включаемый в известную адгезивную ленту. Поверхность разделителя 11, которая находится в контакте со слоем адгезивного средства 3, может быть подвергнута обработке шелушением. Разделитель 11 получают, например, из смолы или бумаги. Примеры смолы включают полиэфирные смолы, такие как полиэтилентерефталат (ПЭТ (PET)), и полиолефиновые смолы, такие как полиэтилен и полипропилен.

[0031] Адгезивная лента по настоящему изобретению может представлять собой намотанный объект. На ФИГ. 3 показан пример адгезивной ленты по настоящему изобретению, которая представляет собой намотанный объект. В намотанном объекте 51, показанном на ФИГ. 3, полосовидная адгезивная лента 1 намотана вокруг намоточного сердечника 52. Адгезивная лента 1 может дополнительно включать разделитель 11. В этом случае в намотанном объекте 51 выполнена намотка ламината подложки 2, слоя адгезивного средства 3 и разделителя 11.

[0032] Адгезивная лента по настоящему изобретению приемлема для разных областей применения, которые требуют стабильного поддержания намотанного состояния после фактической работы по намотке, например, для ремонта силового кабеля, через который подают питание к узлу ЭЦН. Однако применение адгезивной ленты по настоящему изобретению не ограничено приведенными выше областями применения. Адгезивная лента по настоящему изобретению может быть использована в любых областях применения, включая области применения, в которых используют обычную адгезивную ленту.

[0033] Способ производства адгезивной ленты

Адгезивная лента 1 может быть произведена, например, следующим способом.

[0034] Приготовление подложки 2

Подложка 2 может быть получена, например, путем проведения поверхностной обработки (далее называют «обработкой Na») на листе фторсодержащей смолы с использованием обрабатывающей жидкости, содержащей металлический натрий.

[0035] Лист фторсодержащей смолы, используемый для подложки 2, представляет собой, например, нарезной лист (строганый лист). Однако лист фторсодержащей смолы не ограничен нарезным листом. Пример конкретного способа получения листа фторсодержащей смолы, который представляет собой нарезной лист, будет описан ниже для варианта, где фторсодержащей смолой является ПТФЭ (PTFE).

[0036] Вначале порошок ПТФЭ (гранулированный порошок) вводят в пресс-форму и прикладывают заданное давление к порошку в пресс-форме в течение заданного времени, проводя тем самым предварительное формование. В пресс-форму может быть введена смесь добавки, такой как красящий агент, и порошка ПТФЭ. Смеситель порошков общего назначения может быть использован для смешения добавки и порошка ПТФЭ. Предварительное формование может быть выполнено при обычной температуре. Форма внутреннего пространства пресс-формы предпочтительно является колоннообразной, чтобы иметь возможность проводить резку с помощью режущего станка, описанного ниже. В этом случае могут быть получены колоннообразная заготовка и колоннообразный ПТФЭ блок. Затем полученную заготовку вынимают из пресс-формы и обжигают при температуре, равной или выше чем температура плавления (327°C) ПТФЭ, в течение заданного времени с получением ПТФЭ блока. Далее нарезной лист получают путем резки ПТФЭ блока до заданной толщины. В случае, где ПТФЭ блок является колоннообразным, можно использовать режущий станок, который непрерывно режет поверхность блока при одновременном вращении блока, и эффективно может быть получен нарезной лист. Кроме того, с помощью режущего станка относительно легко контролировать толщину нарезного листа, который необходимо сформировать, а также можно получать полосовидный нарезной лист.

[0037] Толщина и форма листа фторсодержащей смолы могут быть выбраны в соответствии с толщиной и формой получаемой подложки 2.

[0038] Обработка Na листа фторсодержащей смолы может быть выполнена по поверхности, которая должна быть тыльной поверхностью при производстве адгезивной ленты 1. Высокая собственная адгезионная прочность тыльной стороны после испытания на трение может быть достигнута за счет улучшения адгезии тыльной поверхности посредством обработки Na. Помимо обработки Na известна физическая обработка, такая как обработка методом травления распылением, в качестве улучшающей адгезию обработки для поверхности листа фторсодержащей смолы. Однако в случае улучшения адгезия за счет физической обработки получают высокое значение собственной адгезионной прочности тыльной стороны до испытания на трение, но собственная адгезионная прочность тыльной стороны сильно падает из-за испытания на трение. Таким образом, за счет физической обработки трудно достичь высокую собственную адгезионную прочность тыльной стороны после испытания на трение. Предполагают, что это связано с тем, что состояние поверхности листа, которое вызывает улучшение адгезии, различается между листом из фторсодержащей смолы после обработки Na и листом из фторсодержащей смолы после физической обработки.

[0039] Улучшающая адгезию обработка может быть проведена на поверхности 4 листа фторсодержащей смолы, на которую наносят слой адгезивного средства 3 при производстве адгезивной ленты 1. Улучшающая адгезию обработка может улучшать характеристики соединения между подложкой 2 и слоем адгезивного средства 3, так что достаточная адгезионная прочность во время использования в разных областях применения может быть обеспечена более надежно. Улучшающая адгезию обработка поверхности 4 может представлять собой обработку Na или может представлять собой физическую обработку. Обработка Na предпочтительна, так как обработка Na может быть проведена одновременно с улучшающей адгезию обработкой поверхности, которая должна быть тыльной поверхностью. Обработка Na обеих поверхностей может быть выполнена, например, путем погружения листа фторсодержащей смолы в обрабатывающую жидкость, содержащую металлический натрий.

[0040] Примеры обрабатывающей жидкости для обработки Na включают аммиачный раствор металлического натрия и тетрагидро-фурановый раствор металлического натрия/нафталинового комплекса. В качестве обрабатывающей жидкости также может быть использована коммерчески доступная обрабатывающая жидкость (например, FluoroBonder (зарегистрированный товарный знак), производимая компанией Technos Corporation).

[0041] Формирование слоя адгезивного средства 3

Слой адгезивного средства 3 может быть сформирован, например, путем нанесения композиции адгезивного средства на основе силикона на поверхность 4 подложки 2 и сушки и/или отверждения нанесенной композиции адгезивного средства. Для нанесения, сушки и отверждения композиции адгезивного средства на основе силикона могут быть использованы известные способы.

[0042] Ламинат подложки 2 и слоя адгезивного средства 3, полученного за счет формирования слоя адгезивного средства 3, может быть использован как он есть в качестве адгезивной ленты 1 или может быть использован в качестве адгезивной ленты 1 после проведения на нем определенной дополнительной стадии. Примеры дополнительной стадии включают размещение разделителя 11 на адгезивной поверхности 5 и намотку на намоточный сердечник 52.

ПРИМЕРЫ

[0043] Далее настоящее изобретение описано более конкретно с помощью примеров. Настоящее изобретение не ограничено приведенными ниже примерами.

[0044] Вначале описаны методы оценки характеристик адгезивных лент, произведенных в примерах.

[0045] Адгезионная прочность при обычной температуре

Адгезионную прочность при обычной температуре каждой адгезивной ленты измеряют по «Методу 1» в методе испытания на адгезионную прочность, предусмотренном в стандарте JIS Z0237:2009. Однако измерение проводят при описанных ниже условиях.

Прибор RTC-1310A, производимый компанией ORIENTEC CORPORATION, используют в качестве прибора для испытания на растяжение.

Ширину испытуемого образца устанавливают равной 19 мм, а длину испытуемого образца устанавливают равной 250 мм.

Число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания устанавливают равным одному.

С целью улучшения точности измерения после соединения прессованием испытуемого образца с помощью ролика испытуемый образец оставляют при 25°C в течение от 20 до 40 мин перед проведением испытания на осталивание.

[0046] Адгезионная прочность при высокой температуре

Адгезионную прочность при высокой температуре каждой адгезивной ленты измеряют по «Методу 1» в методе испытания на адгезионную прочность, предусмотренном в стандарте JIS Z0237:2009. Однако измерение проводят при условиях, описанных ниже.

Прибор RTC-1310A, производимый компанией ORIENTEC CORPORATION и имеющий измерительную камеру, которая может быть удержана при 250°C, используют в качестве прибора для испытания на растяжение.

Ширину испытуемого образца устанавливают равной 19 мм, и длину испытуемого образца устанавливают равной 250 мм.

Число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания устанавливают равным одному.

С целью улучшения точности измерения после соединения прессованием испытуемого образца с помощью ролика испытуемый образец оставляют при 25°C в течение от 20 до 40 мин перед повышением температуры до 250°C.

После выдерживания испытуемого образца испытуемый образец и пластину для испытания помещают в измерительную камеру (установленную на 250°C) прибора для испытания на растяжение, и начинают испытание на отслаивание. Чтобы в достаточной степени поднять температуры испытуемого образца и пластины для испытания, испытание на отслаивание начинают приблизительно через 5 мин после размещения испытуемого образца в измерительной камере.

[0047] Собственная адгезионная прочность тыльной стороны

Собственную адгезионную прочность тыльной стороны каждой адгезивной ленты измеряют по «Методу 2» в методе испытания на адгезионную прочность, предусмотренном в стандарте JIS Z0237:2009. Однако измерения проводят при условиях, описанных ниже. Кроме того, собственную адгезионную прочность тыльной стороны каждой адгезивной ленты измеряют до и после испытания на трение.

Прибор RTC-1310A, производимый компанией ORIENTEC CORPORATION, используют в качестве прибора для испытания на растяжение.

Ширину испытуемого образца устанавливают равной 19 мм, и длину испытуемого образца устанавливают равной 250 мм.

Число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания устанавливают равным одному.

Собственную адгезионную прочность тыльной стороны после испытания на трение измеряют с использованием адгезивной ленты после испытания на трение в качестве первого испытуемого образца, предусмотренного в «Методе 2», без отслаивания адгезивной ленты от фиксирующей пластины, используемой при испытании на трение, и соединения прессованием второго испытуемого образца, предусмотренного в «Методе 2», к тыльной поверхности адгезивной ленты.

С целью улучшения точности измерения после соединения прессованием первого испытуемого образца и второго испытуемого образца друг с другом с помощью ролика первый испытуемый образец и второй испытуемый образец оставляют при 25°C в течение от 20 до 40 мин перед проведением испытания на отслаивание.

[0048] Испытание на трение

Испытание на трение для тыльной поверхности каждой адгезивной ленты проводят в соответствии с методом испытания для коэффициента трения, предусмотренном в стандарте JIS K7125:1999, при условиях, описанных ниже.

Поверхность измерительного прибора TRIBOGEAR TYPE: 14FW, производимого компанией Shinto Scientific Co., Ltd., используют в качестве испытательного устройства.

Фрикционный элемент (производства компании Shinto Scientific Co., Ltd., ASTM плоский индентор, масса 150 г), соответствующий стандартам ASTM D1894, используют в качестве скользящей детали. Форма поверхности контакта скользящей детали, введенной в контакт с тыльной поверхностью адгезивной ленты, представляет собой квадрат 63,5×63,5 мм (2,5×2,5 дюйма), соответствующий стандартам ASTM D1894.

Всю контактную поверхность скользящей детали покрывают тканью из одного волокна (хлопок, для трения), предусмотренной в стандарте JIS L0803:2011.

Размещая груз 50 г, устанавливают общую массу скользящей детали 200 г.

Скорость трения составляет 100 мм/мин.

Фиксирующую пластину (изготовленную из нержавеющей стали), имеющую гладкую поверхность, устанавливают с возможностью разъединения на подвижном столе испытательного устройства, и адгезивную ленту прикрепляют к поверхности установленной фиксирующей пластине. Затем проводят испытание на трение тыльной поверхности адгезивной ленты на фиксирующей пластине. При прикреплении адгезивной ленты к фиксирующей пластине усилие прикладывают перпендикулярно к тыльной поверхности адгезивной ленты и насколько возможно равномерно, так чтобы воздух не входил между фиксирующей пластиной и адгезивной поверхностью адгезивной ленты и так чтобы тыльная поверхность адгезивной ленты не терлась в направлении поверхности рукой или др. При измерении собственной адгезионной прочности тыльной стороны после контактного испытания адгезивную ленту с подвижного стола удаляют вместе с фиксирующей пластиной.

[0049] Удерживающая способность термостойкости

Удерживающую способность термостойкости каждой адгезивной ленты оценивают в виде «расстояния смещения» в соответствии с методом испытания удерживающей способности, предусмотренном в стандарте JIS Z0237:2009. Однако измерение расстояния смещения проводят при условиях, описанных ниже.

Массу груза устанавливают на 200 г.

Чтобы предупредить растяжение самой адгезивной ленты при измерении при высокой температуре, адгезивную ленту (№ 360UL, производства компании Nitto Denko Corporation), полученную из полиимидной подложки и слоя адгезивного средства на основе силикона, прикрепляют ко всей тыльной поверхности оцениваемой адгезивной ленты.

Ширину испытуемого образца устанавливают равной 10 мм, и длину испытуемого образца устанавливают равной 100 мм.

Площадь контакта между испытуемым образцом и пластиной для испытания (платина из нержавеющей стали) устанавливают 10 мм (ширина) × 20 мм (длина).

Число возвратно-поступательных движений ролика для соединения прессованием испытуемого образца с пластиной для испытания устанавливают равным одному.

С целью улучшения точности измерения после соединения прессованием испытуемого образца с помощью ролика испытуемый образец оставляют при 25°C в течение от 20 до 40 мин перед повышением температуры до 250°C.

После выдерживания испытуемого образца испытуемый образец и пластину для испытания помещают в измерительную камеру (установленную при 250°C) прибора для испытания на растяжение и начинают испытание на удерживающую способность. Чтобы достаточно повысить температуры испытуемого образца и пластины для испытания, испытание на удерживающую способность начинают приблизительно через 5 мин после установления испытуемого образца в измерительной камере.

Измеряют расстояние смещения через 30 мин после начала испытания и записывают в виде удерживающей способности термостойкости для адгезивной ленты.

[0050] Характеристики сопротивления отслаиванию концевой части

Характеристики сопротивления отслаиванию концевой части каждой адгезивной ленты оценивают при каждом из условий испытания, то есть, в воздухе при 25°C (условия A), в воздухе при 250°C (условия B) и в масле при 220°C (условия C), как описано ниже.

[0051] Испытуемый образец, имеющий ширину 5 мм и длину 100 мм, получают из адгезивной ленты в соответствии со способом получения испытуемого образца (пункт 4.1), описанным в стандарте JIS Z0237:2009. Затем готовят круглый стержень (диаметр 3 мм), изготовленный из стали, и испытуемый образец наматывают вокруг стержня на два с половиной оборота от одного конца испытуемого образца. Наматывание проводят в окружном направлении периферической поверхности круглого стержня, прикладывая при этом натяжение при намотке 50 г-с к другому концу испытуемого образца с помощью груза. Во время намотки предпринимают осторожность, чтобы не тереть тыльную поверхность части испытуемого образца, наматываемой на круглый стержень в направлении поверхности, рукой или др. В момент, когда завершается намотка на два с половиной оборота с приложенным приведенным выше натяжением при намотке, испытуемый образец отрезают в направлении его ширины на концевой части намотанной части, легкое усилие прикладывают перпендикулярно поверхности, так чтобы отрезанная концевая часть находилась в тесном контакте с намотанной частью, и эту концевую часть рассматривают в качестве концевой части, которая должна быть оценена на характеристики сопротивления отслаиванию.

[0052] Затем круглый стержень, на который намотан испытуемый образец, выдерживают при каждом условии из числа условия A, условия B или условия C в течение 7 час, а затем визуально проверяют, отслоилась или нет концевая часть намотанного испытуемого образца. Пример, где концевая часть не отслаивается, оценивают как хороший (○), и пример, где концевая часть отслаивается, оценивают как плохой (×). В качестве масла используют нефтяное углеводородное масло (производства компании MATSUMURA OIL Co., Ltd., Therm Oil 500).

[0053] Пример 1

Получение ПТФЭ листа

Порошок ПТФЭ (POLYFLON PTFE M-12, производимый компанией DAIKIN INDUSTRIES, LTD.) вводят в цилиндрическую пресс-форму и подвергают предварительному формованию в условиях температуры 23°C, давления 60 МПа и времени прикладывания давления 1 час. Затем полученную заготовку извлекают из пресс-формы и обжигают при 375°C в течение 3 час с получением колоннообразного ПТФЭ блока, имеющего высоту 100 мм и наружный диаметр 50 мм. Затем полученный ПТФЭ блок режут с помощью режущего станка, получают ПТФЭ лист, имеющий толщину 60 мкм. Таким образом, получают ПТФЭ лист, используемый в качестве подложки.

[0054] Обработка Na ПТФЭ листа

Полученный ПТФЭ лист погружают в содержащую металлический натрий обрабатывающую жидкость (FluoroBonder (зарегистрированный товарный знак), производимую компанией Technos Corporation), затем извлекают и промывают ацетоном. Затем ПТФЭ лист погружают в чистую воду для промывки и сушат при 100°C в течение 1 мин, тем самым проводя обработку Na обеих поверхностей ПТФЭ листа. Время погружения ПТФЭ листа в обрабатывающую жидкость устанавливают на 30 сек. Таким образом, получают подложку, изготовленную из ПТФЭ (ПТФЭ подложка).

[0055] Приготовление композиции А адгезивного средства на основе силикона

В толуоле смешивают вместе 100 масс.ч. диметилполисилоксана (средневесовая молекулярная масса 700000, сырой каучук) в качестве силиконового каучука и 120 масс.ч. смолы MQ (средневесовая молекулярная масса 7000) в качестве силиконовой смолы. Используемая смола MQ состоит из 44% мол. (CH3)3SiO1/2 (звено M) и 56% мол. SiO2 (звено Q). Затем полученную смесь выдерживают при температуре от 100 до 120°C в течение 4 час, чтобы частично конденсировать диметилполисилоксан и смолу MQ. Затем дополнительно добавляют толуол, чтобы скорректировать содержание твердых веществ (сухой остаток), получают силиконовый раствор (концентрация твердых веществ 60% масс.), состоящий из диметил-полисилоксана, смолы MQ и их частичного конденсата. Затем добавляют 1,4 масс.ч. раствора в ксилоле бензоилпероксида (NYPER BMT-K40, производства компании NOF CORPORATION) к 100 масс.ч. полученного силиконового раствора и смесь разбавляют толуолом, получают композицию А адгезивного средства на основе силикона (концентрация твердых веществ 40% масс.).

[0056] Производство адгезивной ленты

Композицию А адгезивного средства на основе силикона наносят на одну основную поверхность ПТФЭ подложки, так чтобы толщина нанесения после сушки была 30 мкм, сушат при 80°C в течение 1 мин, а затем отверждают при 235°C в течение 1 мин, получают адгезивную ленту (толщина 90 мкм).

[0057] Пример 2

Адгезивную ленту, имеющую толщину 50 мкм, производят таким же образом, как и в примере 1, за исключением того, что меняют толщину ПТФЭ листа.

[0058] Пример 3

Адгезивную ленту, имеющую толщину 130 мкм, производят таким же образом, как и в примере 1, за исключением того, что меняют толщину ПТФЭ листа.

[0059] Пример 4

Приготовление композиции В адгезивного средства на основе силикона

Композицию В адгезивного средства на основе силикона (концентрация твердых веществ 40% масс.) получают таким же образом, как и в разделе «Приготовление композиции А адгезивного средства на основе силикона» в примере 1, за исключением того, что количество смолы MQ, которое смешивают с диметил-полисилоксаном, составляет 150 масс.ч. на 100 масс.ч. диметил-полисилоксана.

[0060] Адгезивную ленту производят таким же образом, как и в примере 1, за исключением того, что композицию адгезивного средства, которую наносят на ПТФЭ подложку, заменяют композицией В адгезивного средства на основе силикона.

[0061] Сравнительный пример 1

Адгезивную ленту производят таким же образом, как и в примере 1, за исключением того, что не проводят обработку Na ПТФЭ листа.

[0062] Сравнительный пример 2

Адгезивную ленту производят таким же образом, как и в примере 1, за исключением того, что обработку ПТФЭ листа проводят методом травления распылением вместо обработки Na. Обработку методом травления распылением проводят при приведенных ниже условиях.

Аргон используют в качестве распыляющего газа.

Степень вакуума при проведении травления распылением составляет 10 Па.

Плотность энергии устанавливают на 1,5 Вт/см2, и время распыления устанавливают равным 10 сек.

[0063] Ниже в таблице 1 показаны соответствующие характеристики адгезивных лент, произведенных в примерах 1-4 и в сравнительных примерах 1 и 2.

[0064] Таблица 1

Промышленная применимость

Промышленная применимость

[0065] Адгезивная лента по настоящему изобретению приемлема для разных областей применения, которые требуют стабильного поддержания намотанного состояния после фактической работы по намотке, например, для ремонта силового кабеля, через который подают питание к узлу ЭЦН.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАССЛАИВАЕМЫЙ МАТЕРИАЛ КОЖНОГО ПЛАСТЫРЯ | 2010 |

|

RU2442610C2 |

| АДГЕЗИВНЫЙ ПРЕПАРАТ, СОДЕРЖАЩИЙ БИСОПРОЛОЛ | 2016 |

|

RU2725071C2 |

| СТРУКТУРА УЗЛА КРЕПЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНЫХ ЛАМИНАТОВ | 2020 |

|

RU2814634C1 |

| АДГЕЗИВНЫЙ ЭЛЕМЕНТ, ПРИКРЕПЛЯЕМЫЙ АДГЕЗИВНО ПОСРЕДСТВОМ ПРИЖАТИЯ | 2016 |

|

RU2709859C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАНЫ ИЗ ФУНКЦИОНАЛЬНОГО НАНОКОМПОЗИТА НА ОСНОВЕ ПТФЭ И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2784365C1 |

| ПОВЯЗКА ДЛЯ СЛИЗИСТОЙ ТКАНИ И СПОСОБЫ ЕЕ ПРИМЕНЕНИЯ | 2008 |

|

RU2505320C2 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| ГЕРМЕТИЗИРУЮЩАЯ ЛЕНТА И ИСПОЛЬЗУЮЩЕЕ ЕЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2388857C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИУРЕТАНОВАЯ ПЛЕНКА И МНОГОСЛОЙНАЯ ПЛЕНКА | 2020 |

|

RU2830427C1 |

| СПОСОБ АКТИВАЦИИ ПОВЕРХНОСТИ МЕМБРАНЫ НА ОСНОВЕ ПТФЭ НА НАНОГЛУБИНЕ | 2020 |

|

RU2816853C1 |

Изобретение относится к адгезивной ленте, включающей подложку, изготовленную из фторсодержащей смолы. Адгезивная лента содержит подложку, выполненную из фторсодержащей смолы, и слой адгезивного средства на основе силикона, расположенный на одной поверхности подложки, где поверхность слоя адгезивного средства на основе силикона, которая противоположна поверхности слоя со стороны подложки, образует адгезивную поверхность, адгезивная лента имеет толщину 50 мкм или больше и 300 мкм или меньше, адгезионная прочность адгезивной поверхности к другой поверхности подложки после испытания на трение составляет 4,0 Н/19 мм или больше и 8,0 Н/19 мм или меньше, и испытание на трение проводят в соответствии с методом испытания для коэффициента трения, предусмотренным в стандарте JIS K7125:1999, и проводят в состоянии, где поверхность контакта скользящей детали, используемой в методе испытания, приводимую в контакт с испытуемой поверхностью, покрывают тканью из одиночного волокна (хлопок, для трения), предусмотренной в стандарте JIS L0803 2011, другую поверхность подложки определяют в качестве испытуемой поверхности и число возвратно-поступательных движений устанавливают равным 10. Другая поверхность подложки подвергается обработке Na, и обработка Na представляет собой обработку поверхности с использованием обрабатывающей жидкости, содержащей металлический натрий. Технический результат - обеспечение адгезивной ленты, приемлемой для разных областей применения, которые требуют стабильного поддержания намотанного состояния после фактической работы по намотке, например для ремонта силового кабеля, через который подают питание к узлу механизированной добычи с использованием электроцентробежного погружного насоса. 3 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

1. Адгезивная лента, содержащая: подложку, выполненную из фторсодержащей смолы, и слой адгезивного средства на основе силикона, расположенный на одной поверхности подложки, где

поверхность слоя адгезивного средства на основе силикона, которая противоположна поверхности слоя со стороны подложки, образует адгезивную поверхность,

адгезивная лента имеет толщину 50 мкм или больше и 300 мкм или меньше,

адгезионная прочность адгезивной поверхности к другой поверхности подложки после испытания на трение составляет 4,0 Н/19 мм или больше и 8,0 Н/19 мм или меньше, и

испытание на трение проводят в соответствии с методом испытания для коэффициента трения, предусмотренным в стандарте JIS K7125:1999, и проводят в состоянии, где:

поверхность контакта скользящей детали, используемой в методе испытания, приводимую в контакт с испытуемой поверхностью, покрывают тканью из одиночного волокна (хлопок, для трения), предусмотренной в стандарте JIS L0803 2011;

другую поверхность подложки определяют в качестве испытуемой поверхности; и

число возвратно-поступательных движений устанавливают равным 10,

где другая поверхность подложки подвергается обработке Na,

и обработка Na представляет собой обработку поверхности с использованием обрабатывающей жидкости, содержащей металлический натрий.

2. Лента по п. 1, в которой фторсодержащая смола представляет собой политетрафторэтилен.

3. Лента по п. 1 или 2, дополнительно содержащая разделитель, где

разделитель наслаивают на подложку и слой адгезивного средства на основе силикона, так что он находится в контакте с адгезивной поверхностью.

4. Лента по любому из пп. 1-3, в которой адгезивная лента представляет собой намотанный объект.

| JPH08253740 A, 01.10.1996 | |||

| 0 |

|

SU364381A1 | |

| JP 2009096817 A, 07.05.2009 | |||

| US 20150375607 A1, 31.12.2015 | |||

| JP 2012117054 A, 21.06.2012 | |||

| JP 2012233189 A, 29.11.2012 | |||

| АДГЕЗИВНЫЙ СОСТАВ | 2010 |

|

RU2470055C2 |

| Самоклеящаяся клейкая лента и изделия из нее | 2014 |

|

RU2620384C2 |

| Адгезивная композиция и адгезивная лента | 2012 |

|

RU2608525C2 |

| САМОКЛЕЯЩАЯСЯ ПЛЕНКА И СПОСОБ МИНИМИЗАЦИИ ИЛИ УСТРАНЕНИЯ ДЕФЕКТОВ ПЕЧАТИ В ТАКИХ ПЛЕНКАХ | 2012 |

|

RU2628598C2 |

| САМОКЛЕЯЩАЯСЯ УСАДОЧНАЯ ЭТИКЕТКА И ИЗДЕЛИЕ С ЭТИКЕТКОЙ | 2008 |

|

RU2505573C2 |

Авторы

Даты

2023-07-27—Публикация

2019-07-10—Подача