Область техники.

Настоящее изобретение относится к химическому материаловедению, в частности, к способам гранулирования неорганических сорбентов на основе гидроксида алюминия, селективно извлекающих литий из природных рассолов и техногенных хлоридных солевых растворов, содержащих литий.

Уровень техники.

В мировой практике для селективного извлечения лития предложен неорганический сорбент на основе гидратированного композиционного материала состава LiCl/Al(ОН)3 (патент US 6280693), способный селективно извлекать литий из рассолов [1].

Известен способ получения гранулированного сорбента для извлечения лития из рассола (патент РФ №2009714) путем гранулирования ДГАЛ-Cl, имеющего дефектную структуру, с использованием фторопласта в качестве связующего и ацетона в качестве растворителя [2].

Недостатком способа является использование в качестве связующего фторопласта, растворимого в ацетоне. Использование ацетона делает процесс гранулирования взрыво- и пожароопасным и требует соответствующих мер безопасности.

Известен способ получения гранулированного сорбента для извлечения лития из литийсодержащих растворов (патент РФ №2455063). Способ включает получение хлорсодержащей разновидности двойного гидроксида алюминия и лития (LiCl⋅2Al(ОН)3⋅nH2O), сушку, измельчение и гранулирование порошка при добавлении поливинилхлорида и метиленхлорида в качестве растворителя с рекуперацией испаряющегося в процессе гранулирования метиленхлорида и возвратом в производство [3].

Недостатками способа являются:

- высокое остаточное содержание растворителя в экструдате, что приводит к повышенному расходу растворителя и ухудшению санитарно-гигиенических условий на производстве;

- заниженный показатель механической прочности исходных гранул ДГАЛ-Cl, полученных дроблением дегазированного экструдата, вследствие их неправильной формы;

- система рекуперации метиленхлорида, основанная на масляной абсорбции - десорбции его паров с последующей конденсацией в жидкую фазу не только громоздка и сложна в эксплуатации, но и пожароопасна вследствие единовременного использования большого объема горючего материала в виде вакуумного масла.

Известен способ производства высокопрочных сферических керамических гранул (патент РФ №2133716), включающий грануляцию измельченного сырья окатыванием в тарельчатом грануляторе [4]. Недостатком известного способа является многостадийность и сложность реализации способа.

Известен способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов (патент РФ №2657495), включающий получение порошка двойного гидроксида алюминия и лития (ДГАЛ-Cl), отделение порошка ДГАЛ-Cl от раствора, сушку порошка, измельчение порошка до размера частиц ≤ 0,10 мм, гранулирование порошка при добавлении хлорированного поливинилхлорида и хлорорганического растворителя, осуществляемое путем приготовления пасты из высушенного и измельченного порошка ДГАЛ-Cl и предварительно приготовленного раствора хлорированного поливинилхлорида в хлорорганическом растворителе, экструзию пасты через фильеры, дегазацию экструдата нагретым воздушным потоком, вакуумную дегазацию экструдата, дробление и классификацию экструдата, барабанное окатывание и фасовка товарных гранул, компримирование и предварительное охлаждение воздушного потока, насыщенного парами хлорорганического растворителя, с отделением конденсированной фазы, глубокое охлаждение воздушного потока с глубокой конденсацией хлорорганического растворителя [5]. Этот способ выбран нами в качестве прототипа.

Недостатками способа (прототипа) являются:

- длительное перемешивание пасты для равномерного распределения в ней высушенного и измельченного порошка ДГАЛ-Cl;

- многоступенчатая схема получения гранул сорбента ДГАЛ-Cl (экструзия - двухступенчатая дегазация - дробление - окатывание);

- большие затраты на обработку воздушного потока дегазации, который нагревают (до 120-130°С) для дегазации экструдата, а затем подвергают ступенчатому глубокому охлаждению (до -15°С) для конденсации хлорорганического растворителя;

- компримирование паровоздушного потока для снижения объема газов;

- наличие в конденсате большого количества воды (в твердом и жидком виде), что требует разделения фаз и может привести к изменению свойств растворителя (например, хлористого метилена) за счет его гидролиза.

Целью изобретения является снижения затрат на грануляцию сорбента ДГАЛ-Cl и рекуперацию растворителя связующего при грануляции.

Поставленная цель достигается тем, что при реализации предлагаемого способа получения гранулированного сорбента ДГАЛ-Cl для гранулирования используют гранулятор-смеситель, оборудованный ротором, обеспечивающим создание внутри корпуса гранулятора-смесителя вихревого поля из частиц материала и паровоздушной смеси; перемешивание смеси порошка ДГАЛ-Cl, связующего и дозированного растворителя связующего производят в корпусе гранулятора-смесителя; воздушную и вакуумную дегазацию полученного гранулированного сорбента ДГАЛ-Cl проводят последовательно в корпусе гранулятора-смесителя; дозирование растворителя связующего производят после завершения перемешивания смеси порошка ДГАЛ-Cl и связующего в корпусе гранулятора-смесителя; воздушную дегазацию сорбента ДГАЛ-Cl проводят в корпусе гранулятора-смесителя при вращении корпуса и ротора; воздушную дегазацию сорбента ДГАЛ-Cl проводят после завершения дозирования растворителя связующего в корпус гранулятора-смесителя; воздушную дегазацию сорбента ДГАЛ-Cl проводят одновременно с грануляцией сорбента ДГАЛ-Cl; воздушную дегазацию сорбента ДГАЛ-Cl проводят циркуляцией паровоздушной смеси по замкнутому контуру: корпус гранулятора-смесителя - конденсация растворителя связующего - подогрев паровоздушной смеси - корпус гранулятора-смесителя; конденсации растворителя связующего предшествует фильтрация паровоздушной смеси от пыли сорбента ДГАЛ-Cl; вакуумную дегазацию сорбента ДГАЛ-Cl проводили по окончанию процесса воздушной дегазации при вращении корпуса гранулятора-смесителя и остаточном давлении в корпусе 0,1 атм.; грануляцию сорбента ДГАЛ-Cl проводят при температуре паровоздушной смеси в корпусе гранулятора-смесителя 30-40°С и объемной скорости циркуляции паровоздушной смеси 200-300 час-1.

Использование для грануляции вращающегося гранулятора-смесителя, корпус которого оборудован высокоскоростным ротором, обеспечивает интенсификацию процесса гранулообразования за счет создание внутри корпуса гранулятора-смесителя вихревого поля из частиц порошкообразного материала и парогазовой смеси. Гранулятор-смеситель выполняет несколько функций: интенсивное перемешивание исходных компонентов, грануляцию сорбента, обеспечивает удаление растворителя связующего из гранул сорбента.

Процесс воздушной дегазации протекает в замкнутом контуре циркулирующей парогазовой смеси: гранулятор-смеситель - аэрозольный фильтр - рекуператор тепла - конденсатор паров метиленхлорида - подогреватель парогазовой смеси - гранулятор-смеситель.

Воздушная дегазация полученного гранулированного сорбента ДГАЛ-Cl в корпусе гранулятора-смесителя обеспечивает сокращение объема паровоздушной смеси, поступающей на конденсацию при удалении растворителя связующего из сорбента ДГАЛ-Cl по сравнению с прототипом (патент РФ №2657495).

По окончании процесса воздушной дегазации осуществляют вакуумную дегазацию гранулированного сорбента ДГАЛ-Cl при вращении корпуса гранулятора-смесителя и остаточном давлении в корпусе 0,1 атм.

После извлечения гранул сорбента из гранулятора производят их рассев и выделение целевой фракции (гранулы в диапазоне 0,5-3,0 мм).

Остаток гранул сорбента - ретур (с размером гранул менее 0,5 мм и более 3,0 мм) может быть направлен в гранулятор-смеситель для переработки.

Перемешивание смеси порошка ДГАЛ-Cl и связующего, а также дозирование растворителя связующего в корпусе гранулятора-смесителя при вращении корпуса и ротора обеспечивает за счет создания в корпусе интенсивного вихревого поля вначале - достижение за короткое время высокой однородности смеси, а затем при дозировании растворителя связующего - получение за короткое время однородной пасты для последующего получения гранул сорбента.

Использование в качестве растворителя связующего низкокипящего хлорорганического растворителя позволяет реализовать процесс эффективной дегазации гранул без значительного нагрева паровоздушной смеси.

Дозирование растворителя связующего в корпус гранулятора-смесителя после завершения процесса перемешивания смеси порошка ДГАЛ-Cl и связующего обеспечивает контакт растворителя с подготовленной однородной смесью.

Одновременное проведение процессов грануляции сорбента ДГАЛ-Cl с его дегазацией обеспечивает сокращение времени получения сорбента из-за особенностей технологии получения сорбента ДГАЛ-Cl с использованием связующего, которая предусматривает удаление растворителя связующего из полученных гранул сорбента.

Циркуляция паровоздушной смеси по замкнутому контуру: корпус гранулятора-смесителя - фильтрация пыли - конденсация растворителя связующего - подогрев паровоздушной смеси - корпус гранулятора-смесителя обеспечивает при дегазации сорбента ДГАЛ-Cl вначале - удаление паров растворителя связующего с поверхности сорбента, затем - удаление пыли сорбента из потока паровоздушной смеси, что предотвращает зарастание теплообменной поверхности отложениями сорбента, выделение паров растворителя из паровоздушной смеси методом конденсации и вывод растворителя из системы, подогрев обедненной по растворителю паровоздушной смеси, что обеспечивает стабилизацию температуры в процессе дегазации сорбента, поскольку испарение низкокипящего растворителя связующего сопровождается снижением температуры поверхности сорбента. Циркуляция паровоздушной смеси по замкнутому контуру обеспечивает повышение концентрации паров растворителя, что улучшает показатели процесса его конденсации за счет снижения объема паровоздушной смеси.

Грануляция сорбента ДГАЛ-Cl в грануляторе-смесителе при температуре паровоздушной смеси в корпусе гранулятора-смесителя 30-40°С и объемной скорости циркуляции паровоздушной смеси 200-300 час-1 обеспечивает получение гранул сорбента целевой фракции в количестве 65-70% от массы загруженной смеси порошка ДГАЛ-Cl, связующего и ретура.

Под объемной скоростью циркуляции паровоздушной смеси (час-1) следует понимать величину, равную отношению расхода циркулирующей паровоздушной смеси (м3/час) к объему корпуса гранулятора-смесителя (м3), она характеризует газообмен в корпусе гранулятора-смесителя.

Достижение технического результата подтверждается примером реализации способа получения гранулированного сорбента ДГАЛ-Cl.

Перечень таблиц.

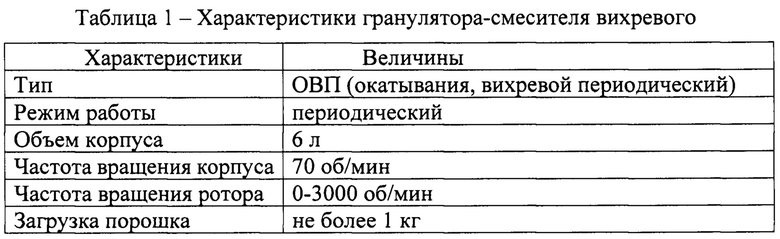

Таблица 1. Характеристики гранулятора-смесителя вихревого.

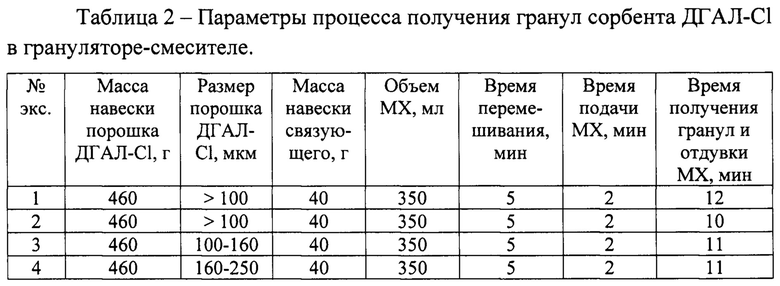

Таблица 2. Параметры процесса получения гранул сорбента ДГАЛ-Cl в грануляторе-смесителе.

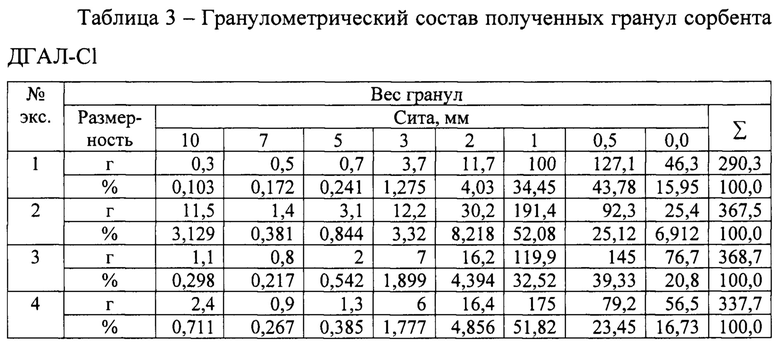

Таблица 3. Гранулометрический состав полученных гранул сорбента ДГАЛ-Cl.

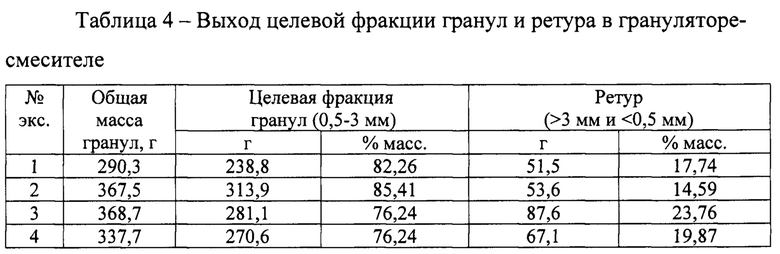

Таблица 4. Выход целевой фракции гранул и ретура в грануляторе-смесителе

Пример.

Комки синтезированного ДГАЛ-Cl дробили на измельчителе CW-60C+ и фракционировали на ситах. Использовали гранулы ДГАЛ-Cl менее 100 мкм.

Установка для получения гранул сорбента ДГАЛ-Cl включала гранулятор-смеситель вихревой, фильтр аэрозольный, ротаметры, конденсатор, конденсатоприемник, циркуляционный насос, подогреватель газов, криостат. Характеристики гранулятора-смесителя представлены в табл. 1.

Гранулятор-смеситель вихревой работал в периодическом режиме. Расчетное количество порошка ДГАЛ-Cl и хлорированного поливинилхлоридная смола загружали через люк в корпус гранулятора-смесителя. Далее производили установку аэрозольного фильтра на гранулятор-смеситель.

При запуске гранулятора-смесителя вначале приводили во вращение корпус, а затем ротор. Частоту вращения ротора выставляли при помощи преобразователя частоты, установленного в блоке управления. Частота вращения корпуса гранулятора-смесителя постоянная и составляла 70 об/мин. Под действием вращения корпуса и ротора (они вращаются в противоположном направлении) создавали интенсивное вихревое движение загруженного материала вдоль дна и стенки корпуса. Время перемешивания смеси составляло 5 минут.

Далее в корпус гранулятора-смесителя через устройство ввода жидкой фазы вводили необходимое для образования гранул количество растворителя связующего, в качестве которого использовали метиленхлорид - низкокипящий хлорорганический растворитель.

Метиленхлорид поступал в подвижный слой материала, где за счет многократного соударения увлажненных частиц между собой, со смесительными элементами и стенками корпуса, в процессе отгонки метиленхлорида в вихревом поле происходит образование необходимых сферических гранул сорбента.

Поскольку метиленхлорид является дорогим реагентом, производили его рекуперацию методом конденсации на охлаждаемой поверхности.

Процесс воздушной дегазации гранул (отгонки метиленхлорида) производили одновременно с формированием гранул. Для этого при вращающихся корпусе и роторе включали воздушный циркуляционный насос, который обеспечивал на всасывающем патрубке разряжение, что создает поток паровоздушной смеси из корпуса гранулятора-смесителя в систему конденсации метиленхлорида, а на подающем патрубке избыточное давление - поток газов в корпус гранулятора-смесителя.

Из корпуса гранулятора-смесителя паровоздушная смесь, содержащая взвешенные частицы сорбента ДГАЛ-Cl и пары метиленхлорида, поступала в аэрозольный фильтре, где происходило отделение частиц пыли сорбента ДГАЛ-Cl.

Далее паровоздушная смесь поступала в конденсатор, где проводили охлаждение паровоздушная смеси и конденсация метиленхлорида на поверхности, охлаждаемой жидкостью (ТОСОЛ-40) из криостата.

Смесь сконденсированного метиленхлорида и остаточных газов поступала в конденсатоприемник, где происходило разделение фаз. Для снижения потерь метиленхлорида конденсатоприемник охлаждали ТОСОЛ-40 из криостата.

Далее паровоздушная смесь поступала на входной патрубок воздушного циркуляционного насоса, а затем через выходной патрубок в подогреватель паровоздушной смеси, где ее нагревали до 30°С и далее подавали в корпус гранулятора-смесителя.

Циркуляция паровоздушной смеси по замкнутому контуру - корпус гранулятора-смесителя - фильтрация пыли - конденсация растворителя связующего - подогрев паровоздушной смеси - корпус гранулятора-смесителя обеспечивала рекуперацию метиленхлорида, используемого для получения гранул сорбента ДГАЛ-Cl из его порошка.

По окончании процесса воздушной дегазации (отгонки метиленхлорида) останавливали вращение ротора гранулятора-смесителя и осуществляли вакуумную дегазацию при вращении корпуса гранулятора-смесителя и остаточном давлении в корпусе 0,1 атм., далее производили выгрузку материала. Выгруженный материал подвергали разделению на фракции на наборе сит.

Характеристики процесса получения гранул сорбента ДГАЛ-Cl для ряда экспериментов представлены в табл. 2.

В табл. 3 приведен гранулометрический состав сорбента ДГАЛ-Cl, полученного в грануляторе-смесителе.

На основании данных табл. 3 был рассчитан выход целевой фракции гранул и ретура в грануляторе-смесителе. Результаты расчетов приведены в табл. 4.

При реализации заявленного способа получении гранулированного сорбента ДГАЛ-Cl в грануляторе-смесителе наблюдается выход кондиционных гранул - более 76% масс.

Для тестирования сорбционных свойств полученного гранулированного сорбента ДГАЛ-Cl по методике, использовали имитат рассола, близкий по составу к рассолу озера Чархан (г/дм3): LiCl - 3,71; MgCl2 - 450.

Обменная емкость для сорбентов, полученных с использованием гидроксид кальция в качестве щелочного агента, практически идентична величинам обменной емкости образцов сорбентов ДГАЛ-Cl, полученных по прототипу

Используемые источники информации

1. Патент US 6280693 C01D 15/00. Composition for the recovery of lithium values from brine and process of making/using said composition / William C. Bauman John L. Burba. Заявл. 20.09.1996, опубл. 28.08.2001.

2. Пат. РФ №2009714. B01J 20/00. Способ получения гранулированного сорбента / Менжерес Л.Т., Коцупало Н.П., Орлова Л.Б., Исупов В.П. Заявл. 27.01.92, опубл. 30.03.1994. Бюл. №9.

3. Пат. РФ 2455063. B01J 20/30, B01J 20/02. Способ получения гранулированного сорбента для извлечения лития из рассола / А.Д. Рябцев, В.И. Титаренко, Н.П. Коцупало и др. Заявл. 13.10.2010, опубл. 10.07.2012. Бюл. №19.

4. Пат. РФ №2133716. С04В 20/04, 20/10, 35/16, Е21В 43/267. Способ производства высокопрочных сферических керамических гранул / Мигаль В.П., Можжерин В.А., Новиков А.Н. и др. Заявл. 10.11.1997, опубл. 27.07.1999. Бюл. №21.

5. Пат. РФ №2657495. B01J 20/30, B01J 20/02, B01J 20/08. Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов / А.Д. Рябцев, В.И. Титаренко, Н.П. Коцупало и др. Заявл. 25.09.2017, опубл. 14.06.2018. Бюл. №17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| Гранулированный сорбент для извлечения лития и способ его получения | 2025 |

|

RU2841417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2021 |

|

RU2804183C1 |

| Способ получения сорбента и его грануляции для извлечения лития из рассолов | 2023 |

|

RU2821512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2010 |

|

RU2455063C2 |

| Гранула для сорбции лития из водного раствора | 2023 |

|

RU2805741C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ, ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОРБЕНТА | 2023 |

|

RU2816101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1993 |

|

RU2050184C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| Способ получения пресной воды из водных солевых растворов на производствах, использующих природные литиеносные рассолы для получения литиевой продукции в условиях высокой солнечной активности и аридного климата, и установка для его осуществления | 2021 |

|

RU2766950C2 |

Изобретение относится к химическому материаловедению, в частности к способам гранулирования неорганических сорбентов на основе гидроксида алюминия, селективно извлекающих литий из природных рассолов и техногенных хлоридных солевых растворов, содержащих литий. Представлен способ получения гранулированного сорбента ДГАЛ-Cl, включающий дозирование порошка ДГАЛ-Cl и связующего на гранулирование, перемешивание, дозирование растворителя связующего, грануляцию, воздушную и вакуумную дегазацию и рассев полученных гранул сорбента ДГАЛ-Cl, рекуперацию растворителя связующего методом конденсации, характеризующийся тем, что для гранулирования используют гранулятор-смеситель, оборудованный ротором, обеспечивающим создание внутри корпуса гранулятора-смесителя вихревого поля из частиц материала и паровоздушной смеси; перемешивание смеси порошка ДГАЛ-Cl, связующего и дозированного растворителя связующего производят в корпусе гранулятора-смесителя; воздушную и вакуумную дегазацию полученного гранулированного сорбента ДГАЛ-Cl проводят последовательно в корпусе гранулятора-смесителя. Изобретение обеспечивает снижение затрат на грануляцию сорбента ДГАЛ-Cl и рекуперацию растворителя связующего при грануляции. 8 з.п. ф-лы, 4 табл., 1 пр.

1. Способ получения гранулированного сорбента ДГАЛ-Cl, включающий дозирование порошка ДГАЛ-Cl и связующего на гранулирование, перемешивание, дозирование растворителя связующего, грануляцию, воздушную и вакуумную дегазацию и рассев полученных гранул сорбента ДГАЛ-Cl, рекуперацию растворителя связующего методом конденсации, отличающийся тем, что для гранулирования используют гранулятор-смеситель, оборудованный ротором, обеспечивающим создание внутри корпуса гранулятора-смесителя вихревого поля из частиц материала и паровоздушной смеси; перемешивание смеси порошка ДГАЛ-Cl, связующего и дозированного растворителя связующего производят в корпусе гранулятора-смесителя; воздушную и вакуумную дегазацию полученного гранулированного сорбента ДГАЛ-Cl проводят последовательно в корпусе гранулятора-смесителя.

2. Способ по п. 1, отличающийся тем, что дозирование растворителя связующего производят после завершения перемешивания смеси порошка ДГАЛ-Cl и связующего в корпусе гранулятора-смесителя.

3. Способ по п. 1, отличающийся тем, что воздушную дегазацию сорбента ДГАЛ-Cl проводят в корпусе гранулятора-смесителя при вращении корпуса и ротора.

4. Способ по п. 3, отличающийся тем, что воздушную дегазацию сорбента ДГАЛ-Cl проводят после завершения дозирования растворителя связующего в корпус гранулятора-смесителя.

5. Способ по п. 3, отличающийся тем, что воздушную дегазацию сорбента ДГАЛ-Cl проводят одновременно с грануляцией сорбента ДГАЛ-Cl.

6. Способ по п. 3, отличающийся тем, что воздушную дегазацию сорбента ДГАЛ-Cl проводят циркуляцией паровоздушной смеси по замкнутому контуру: корпус гранулятора-смесителя - конденсация растворителя связующего - подогрев паровоздушной смеси - корпус гранулятора-смесителя.

7. Способ по п. 6, отличающийся тем, что конденсации растворителя связующего предшествует фильтрация паровоздушной смеси от пыли сорбента ДГАЛ-Cl.

8. Способ по п. 1, отличающийся тем, что вакуумную дегазацию сорбента ДГАЛ-Cl проводят по окончанию процесса воздушной дегазации при вращении корпуса гранулятора-смесителя и остаточном давлении в корпусе 0,1 атм.

9. Способ по п. 1, отличающийся тем, что грануляцию сорбента ДГАЛ-Cl проводят при температуре паровоздушной смеси в корпусе гранулятора-смесителя 30-40°С и объемной скорости циркуляции паровоздушной смеси 200-300 ч-1.

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2010 |

|

RU2455063C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛА | 2001 |

|

RU2223142C2 |

| МЕНЖЕРЕС Л | |||

| Т | |||

| и др | |||

| Селективный сорбент для извлечения лития из хлоридных высокоминерализованных рассолов | |||

| Известия Томского политехнического университета, 2004, Т.307, No.7, С.76-80 | |||

| US 8753594 B1, 17.06.2014. | |||

Авторы

Даты

2023-08-09—Публикация

2022-12-30—Подача