Предлагаемое изобретение относится к области машиностроения и, в частности, к системам управления станками.

В настоящее время системы управления приводами станков и других рабочих машин и в том числе их главными приводами (приводами шпинделей) известны (см. А.В. Башарин, В. А. Новиков, Г.Г. Соколовский. Управление электроприводами. - Л.: Энергоиздат. Ленингр. Отделение, 1985. - 392 с.) Все они, как правило, снабжены блоками разгона - торможения, обеспечивающими плавные пуск и остановку. Вместе с тем, задачи разгона - торможения приводов и особенно таких, как главные приводы токарных (наиболее распространенных) станков, возникают не только при пуске и остановке, но и в процессе работы привода, например, во время вращения обрабатываемой заготовки шпинделем станка. Причина этого в том, что от скорости вращения заготовки и главного станочного привода, обусловливающих скорость резания на станке, существенно зависит температура резания, связанная с ней стойкость регулирующего инструмента и в конечном итоге качество обработанной поверхности.

Учитывая это, в последнее время, наряду с таким распространенным способом снижения температуры резания, как использование СОЖ (смазочно-охлаждающих жидкостей), все шире применяют способ снижения скорости привода станка в процессе обработки заготовки. Однако этот способ реализуется обычно «вручную», «на глазок», что не позволяет обеспечить точное, необходимое и достаточное снижение скорости.

В соответствии с изложенным возникает проблема автоматизации управления разгоном - торможением главного привода токарного станка совместно с охлаждением инструмента СОЖ.

Технически решение указанной проблемы предполагаемым изобретением обеспечивается за счет того, что система для управления скоростью главного привода токарного станка, причем станок оснащен резцом с устройством подачи СОЖ через него в зону резания и со встроенной в него системой автоматического дроссельного регулирования подачи СОЖ, имеющей датчик предельного открытия дросселя с индикатором состояния этого датчика, содержащая программируемый контроллер, выход которого выполнен с возможностью соединения с управляющим входом упомянутого привода через преобразователь код - напряжение и программируемый ограничитель напряжения, от прототипа отличается тем, что она снабжена станцией пуска и останова упомянутого привода со свободным выбегом, станцией останова упомянутого привода с принудительным торможением, двухвходовым логическим элементом «И», двухвходовым логическим элементом «ИЛИ» и двухвходовым логическим элементом «ЗАПРЕТ», причем упомянутые станции пуска и останова включают в себя кнопку управления, соединенную со входом Т-триггера, один из выходов которого соединен с соответствующим индикатором режима работы системы, а другой - с выходом станции, при этом выход станции пуска и останова привода со свободным выбегом соединен с первыми входами элементов «И» и «ЗАПРЕТ», выход станции пуска и останова привода с принудительным торможением соединен с первым входом элемента «ИЛИ», соединен со вторым входом элемента «И» и управляющим входом элемента «ЗАПРЕТ», причем выход элемента «И» соединен с входной шиной программируемого контроллера для подачи команды на торможение привода, а выход элемента «ЗАПРЕТ» соединен с входной шиной программируемого контроллера для подачи команды на разгон привода.

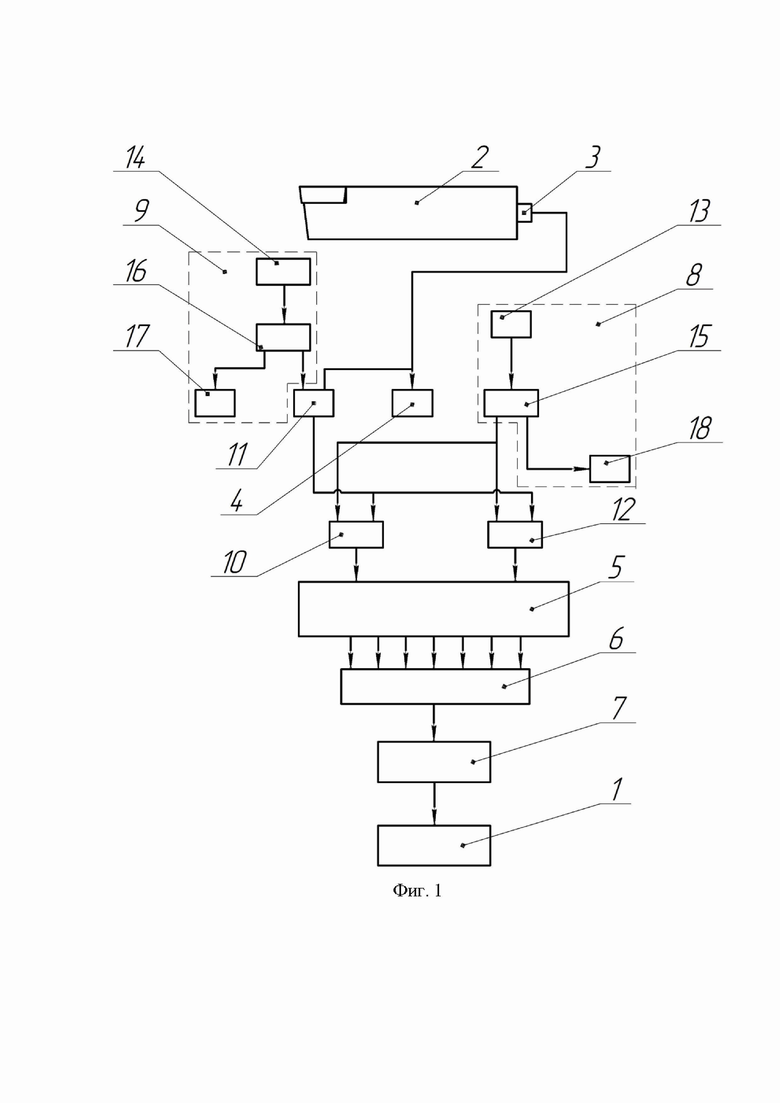

Блок-схема системы приведена на фиг. 1. На ней показано, что предлагаемая система для управления скоростью главного привода 1 токарного станка, причем станок оснащен резцом 2 с устройством подачи СОЖ через него в зону резания и со встроенной в него системой автоматического дроссельного регулирования подачи СОЖ, имеющей датчик 3 предельного открытия дросселя с индикатором состояния 4 этого датчика, содержащая программируемый контроллер 5, выход которого выполнен с возможностью соединения с управляющим входом привода 1 через преобразователь 6 код - напряжение и программируемый ограничитель 7 напряжения, она снабжена станцией 8 пуска и останова привода 1 со свободным выбегом, станцией 9 останова привода 1 с принудительным торможением, двухвходовым логическим элементом 10 «И», двухвходовым логическим элементом 11 «ИЛИ» и двухвходовым логическим элементом 12 «ЗАПРЕТ», причем упомянутые станции пуска 8 и останова 9 включают в себя кнопки управления 13 и 14, соединенные, соответственно, со входами Т-триггеров 15 и 16, один из выходов каждого из которых соединен с соответствующими индикаторами 17 или 18 режимов работы системы, а другой - с выходом станции, при этом выход станции пуска 8 и останова 9 привода 1 со свободным выбегом соединен с первыми входами элементов 10 «И» и 12 «ЗАПРЕТ», выход станции пуска 8 и останова 9 привода 1 с принудительным торможением соединен с первым входом элемента 11 «ИЛИ», соединен со вторым входом элемента 10 «И» и управляющим входом элемента 12 «ЗАПРЕТ», причем выход элемента 10 «И» соединен с входной шиной программируемого контроллера для подачи команды на торможение привода, а выход элемента 12 «ЗАПРЕТ» соединен с входной шиной программируемого контроллера для подачи команды на разгон привода 1.

В качестве резца 2 с автоматической системой дроссельного регулирования подачи СОЖ в предлагаемой системе управления главным приводом станка применен резец, защищенный патентом РФ на полезную модель №213376, а в качестве программируемого контроллера 5 использован контроллер, защищенный патентом РФ на полезную модель №115133. Остальные элементы предлагаемой системы управления главным приводом имеют общеизвестную конструкцию. Что касается самого привода 1, то он может быть любым регулируемым - асинхронным тиристорным, постоянного тока, объемным гидравлическим и др., но только управляемым сигналом напряжения.

Станок оснащен резцом с устройством подачи СОЖ через него в зону резания и со встроенной системой автоматического дроссельного регулирования подачи СОЖ, имеющей датчик предельного открытия дросселя с индикатором состояния этого датчика.

Далее система приводится в исходное состояние, после чего может быть включена в работу. В исходном состоянии системы датчик 3 выдает сигнал «ноль», на выходах Т-триггеров 15 и 16, соединенных с индикаторами 17 и 18, имеет место сигнал «единица», информирующий оператора о готовности системы к работе. При этом на входах элемента «ИЛИ» 11 - «нули», на выходе тоже. На первых входах элементов 10 и 12 в это время «ноль», на втором входе элемента 10 тоже, а на управляющем входе элемента 12 - «ноль», но внутри него этот «ноль» инвертируется и превращается в «единицу». В результате на входах контроллера 5 - «нули».

Теперь система включается в действие. Осуществляется это однократным нажатием на кнопку 13. Триггер 15 переключается и подает «единицу» на первые входы элементов 10 и 12. На выходе элемента 10 остается «ноль», а на выходе элемента 12 появляется «единица». На контроллер 5 подается команда «разгон привода». В соответствии с запрограммированным законом разгона - торможения контроллер передает преобразователю код - напряжение 6 последовательно возрастающие коды, тот преобразует их в последовательно возрастающий сигнал напряжения, который, проходя через ограничитель напряжения 7, разгоняет привод 1. Так происходит в ситуациях, когда сигнал от преобразователя 7 не превышает запрограммированный порог ограничения напряжения ограничителя 7. Если указанный порог превышен, то на выходе ограничителя фиксируется напряжение, равное порогу. В ситуациях, когда порог не превышен, напряжение, подаваемое на управляющий вход привода 1, растет и привод увеличивает скорость резания V м/мин, при которой идет обработка. Температура резания растет в соответствии с известным законом

где Q - образующаяся при резании теплота, Pz - сила резания в ньютонах (см. Ю.И. Тулаев, С.П. Шабашов. Обработка металлов резанием. - Свердловск: Изд. УПИ, 1983, стр. 50). Если дроссель системы автоматического дроссельного регулирования подачи СОЖ, имеющейся в резце, предельного положения не выдает «ноль», и температура резания регулируется только системой, встроенной в резец. Но если температура возросла настолько, что система регулирования подачи СОЖ, имеющаяся в резце, уже с ее снижением не справляется (дроссель достиг предельного состояния), то на выходе датчика 3 появляется сигнал «единица». Это влечет за собой появление «единицы» на выходе элемента 11, исчезновение «единицы» на выходе элемента 12 и появление «единицы» на выходе элемента 10. Вместо команды «разгон» на контроллер 5 подается команда «торможение». В результате скорость работы привода 1, скорость резания V и связанная с ней температура резания будут уменьшаться. Когда датчик 3 снова выдаст «ноль», система управления приводом 1 вернется в предыдущее состояние, и снижение температуры резания опять будет осуществляться только системой, смонтированной в резце 2.

Если кнопку 13 нажать повторно, то триггер 15 отключит контроллер 5 и вновь включит индикатор 18. Начнется свободный выбег привода 1, завершающийся его постепенной остановкой. В случае, когда требуется произвести быструю остановку привода, нужно нажать кнопку 14. Если в это время на выходе элемента 11 имеет место «ноль», то он сменится «единицей» и система переведет привод 1 в режим торможения, если даже датчик 3 продолжает выдавать «ноль».

Таким образом, работая совместно с системой автоматического регулирования подачи СОЖ, имеющейся в резце, предлагаемая автоматическая система управления главным приводом станка будет снижать температуру резания в более широких пределах, чем только система, смонтированная в резце. Причем это будет проходить в необходимой и достаточной степени и точнее, чем при неавтоматическом управлении приводом.

Техническим результатом предложения будет являться повышение стойкости режущего инструмента, и используемого при токарной обработке, и повышение качества обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отрезной резец | 2022 |

|

RU2797230C1 |

| Способ автоматического управления копировальным токарным станком с автоматической коробкой скоростей подач | 2017 |

|

RU2649353C1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| СИСТЕМА УПРАВЛЕНИЯ ДВИЖЕНИЕМ ПАССАЖИРСКОГО ЭЛЕКТРОВОЗА | 2004 |

|

RU2273567C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПУСКА И ТОРМОЖЕНИЯ ЭЛЕКТРОПРИВОДОВ ОТ АВТОНОМНОГО ИСТОЧНИКА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ СОИЗМЕРИМОЙ МОЩНОСТИ | 2014 |

|

RU2596165C2 |

| ГИДРАВЛИЧЕСКИЙ ПОЗИЦИОННЫЙ ПРИВОД | 2009 |

|

RU2458261C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ПРОЦЕССЕ ОБРАБОТКИ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2832990C1 |

| СИСТЕМА УПРАВЛЕНИЯ ДВИЖЕНИЕМ ЭЛЕКТРОПОЕЗДА | 2002 |

|

RU2213669C1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для управления разгоном и торможением исполнительного двигателя станка | 1981 |

|

SU1062646A1 |

Изобретение относится к области станкостроения и может быть использовано для управления скоростью главного привода токарного станка, который оснащен резцом с устройством подачи СОЖ и со встроенной системой автоматического дроссельного регулирования подачи СОЖ, имеющей датчик предельного открытия дросселя с индикатором состояния этого датчика. Система содержит программируемый контроллер, выход которого выполнен с возможностью соединения с управляющим входом привода через преобразователь код – напряжение и программируемый ограничитель напряжения. При этом она снабжена станцией пуска и останова привода со свободным выбегом, станцией останова привода с принудительным торможением, а также двухвходовыми логическими элементами «И», «ИЛИ», «ЗАПРЕТ». Станция пуска и останова включает в себя кнопку управления, соединенную с входом Т-триггера, один из выходов которого соединен с соответствующим индикатором режима работы системы, а другой – с выходом станции. Система позволяет расширить диапазон снижения температуры резания, который обеспечивается только с помощью регулирования подачи СОЖ, что влечет за собой повышение стойкости инструмента и повышение качества обработки деталей. 1 ил.

Система для управления скоростью главного привода токарного станка, причем станок оснащен резцом с устройством подачи СОЖ через него в зону резания и со встроенной в него системой автоматического дроссельного регулирования подачи СОЖ, имеющей датчик предельного открытия дросселя с индикатором состояния этого датчика, содержащая программируемый контроллер, выход которого выполнен с возможностью соединения с управляющим входом упомянутого привода через преобразователь код – напряжение и программируемый ограничитель напряжения, отличающаяся тем, что она снабжена станцией пуска и останова упомянутого привода со свободным выбегом, станцией останова упомянутого привода с принудительным торможением, двухвходовым логическим элементом «И», двухвходовым логическим элементом «ИЛИ» и двухвходовым логическим элементом «ЗАПРЕТ», причем упомянутые станции пуска и останова включают в себя кнопку управления, соединенную со входом Т-триггера, один из выходов которого соединен с соответствующим индикатором режима работы системы, а другой – с выходом станции, при этом выход станции пуска и останова привода со свободным выбегом соединен с первыми входами элементов «И» и «ЗАПРЕТ», выход станции пуска и останова привода с принудительным торможением соединен с первым входом элемента «ИЛИ», второй вход которого выполнен с возможностью соединения с выходом упомянутого датчика предельного открытия дросселя, а выход элемента «ИЛИ» соединен со вторым входом элемента «И» и управляющим входом элемента «ЗАПРЕТ», причем выход элемента «И» соединен с входной шиной программируемого контроллера для подачи команды на торможение привода, а выход элемента «ЗАПРЕТ» соединен с входной шиной программируемого контроллера для подачи команды на разгон привода.

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СТАНКОМ | 2015 |

|

RU2594049C1 |

| Устройство и способ управления температурой в зоне резания | 2017 |

|

RU2676114C1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ СКОРОСТЬЮ РЕЗАНИЯ НА ТОКАРНОМ ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2465115C2 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| CN 105458330 А, 06.04.2016 | |||

| CN 105487477 A, 13.04.2016. | |||

Авторы

Даты

2023-08-09—Публикация

2022-10-26—Подача