Изобретение относится к области обработки металлов резанием на токарных станках с числовым программным управлением и может быть использовано для активного контроля геометрических параметров деталей.

Известно устройство контроля точности обработки деталей на токарных станках с ЧПУ, в состав которого входят: оптический датчик, аналого-цифровой преобразователь, связанный с входом компьютера, блок усиления сигнала, подсоединенный своим входом к выходу компьютера, а своим выходом - со входами исполнительного механизма оборудования с числовым программным управлением, подключенным к резцу, а также к задней бабке. При этом в качестве оптического датчика использована видеокамера высокого разрешения, а устройство дополнительно снабжено блоком усиления и обработки видеосигнала с видеокамеры, аналого-цифровым преобразователем, импульсным стробоскопическим осветителем, генератором импульсных напряжений и синхронизатором, выход которого подключен к входу генератора импульсных напряжений. С помощью компьютера по высотным параметрам микронеровностей профиля поверхности обработанной части детали определяют шероховатости полученной поверхности и сравнивают ее с требуемой шероховатостью поверхности (см. патент РФ №2452595, МПК В23В 25/06, опубл. 2012 г. ).

Недостаток устройства заключается в том, что для контроля геометрических параметров используется видеокамера высокого разрешения, обработка сигнала с которой занимает большие ресурсы вычислительной техники, что снижает ее производительность.

Известно устройство автоматического управления точностью обработки деталей на токарных станках с ЧПУ, принятое в качестве прототипа, содержащее средства съема информации в виде датчика угловых перемещений шпинделя станка и бесконтактного датчика перемещения обрабатываемой заготовки, расположенного на передней бабке станка, а также средства обработки и передачи исходной информации по заданной программе на средства ЧПУ. Устройство дополнительно снабжено акселерометром для контроля за перемещением резца, при этом последний расположен с датчиком перемещения обрабатываемой заготовки в одной плоскости резания и связан со средствами обработки и передачи исходной информации по заданной программе на средства ЧПУ (см. патент РФ №99369, МПК B23Q 15/007, опубл. 2010 г. ).

К недостаткам известного технического решения следует отнести большую сложность измерительной и исполнительной систем.

Также к общим недостаткам представленных выше устройств можно отнести высокие вибрации, которые существенно влияют на качество видеоинформации, а также необходимость установки их на станок с ЧПУ в качестве отдельного стационарного устройства на заводе-изготовителе, что снижает возможность установки одного и того же устройства в процессе эксплуатации на разные станки (унификации).

Технической задачей настоящего изобретения является повышение точности обработки детали на токарном станке посредством осуществления автоматического непрерывного контроля точности геометрических размеров поверхности детали в реальном времени без остановки станка.

Решение поставленной технической задачи становится возможным благодаря тому, что в устройстве для автоматического контроля геометрических размеров наружной поверхности детали в процессе обработки на токарном станке, содержащем подключенное к входу блока управления средство съема информации об угловых перемещениях шпинделя токарного станка, а также средство снятия информации об обработке детали, соединенное с персональным компьютером, при использовании по меньшей мере одного бесконтактного лазерного датчика, при этом к входу упомянутого блока управления подключено устройство вывода информации о геометрических размерах обрабатываемой детали, согласно изобретению блок управления выполнен в виде логического программируемого контроллера, связанного с компьютером, средство съема информации о перемещениях шпинделя включает по меньшей мере один магнит и один датчик Холла, при этом упомянутый магнит закреплен на валу шпинделя, датчик Холла установлен на внутренней стенке корпуса задней бабки токарного станка, а средство снятия информации об обработке детали снабжено рядом дополнительных бесконтактных лазерных датчиков, установленных на штанге, закрепленной на корпусе задней бабки токарного станка и ориентированной вдоль всей длины обрабатываемой детали.

На решение поставленной технической задачи направлено и то, что на внутренней стенке задней бабки токарного станка установлены дополнительные датчики Холла.

На решение поставленной технической задачи направлено и то, что штанга установлена на шарнире с возможностью перемещения относительно заготовки.

Решение поставленной технической задачи достигается за счет того, что устройство выполнено в виде отдельного элемента, работающего практически независимо от работы станка, с использованием множества бесконтактных лазерных датчиков фиксирующих фактически в непрерывном режиме изменяющиеся при каждом обороте шпинделя токарного станка наружные размеры детали по всей ее длине, что повышает точность токарной обработки. Кроме этого устройство предусматривает необходимость операции калибровки при подготовке к обработке детали при использовании штанги с рядом бесконтактных лазерных датчиков, что также способствует повышению точности обработки.

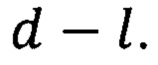

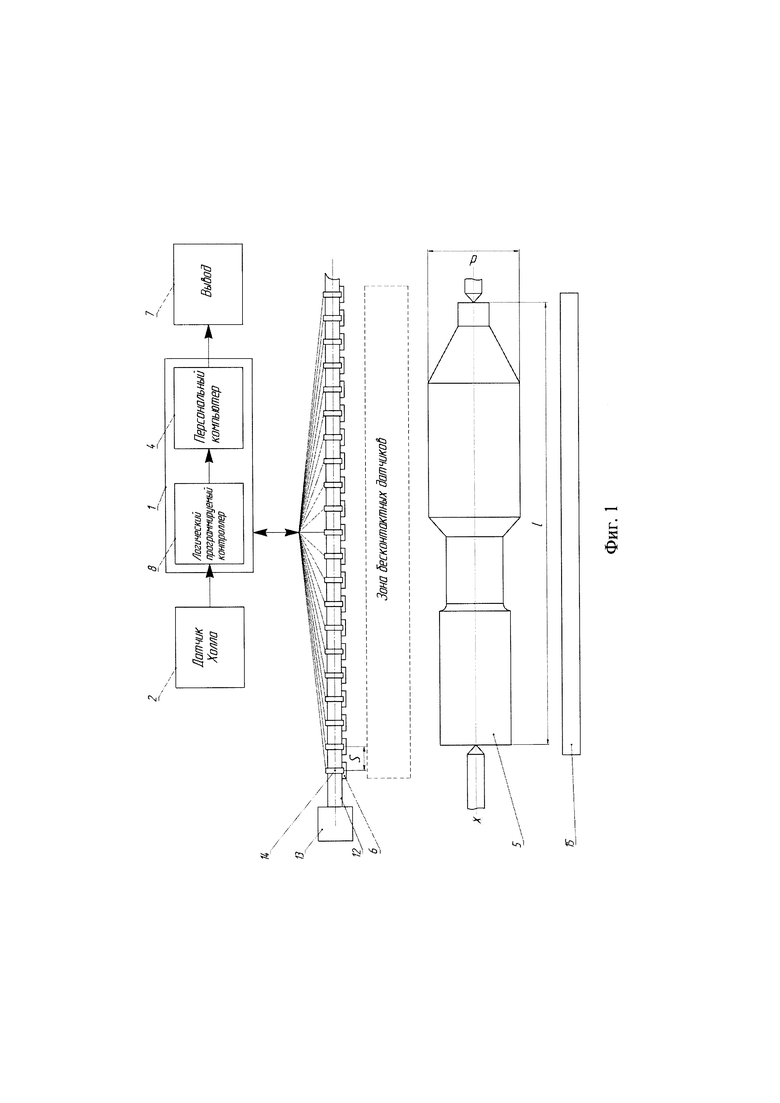

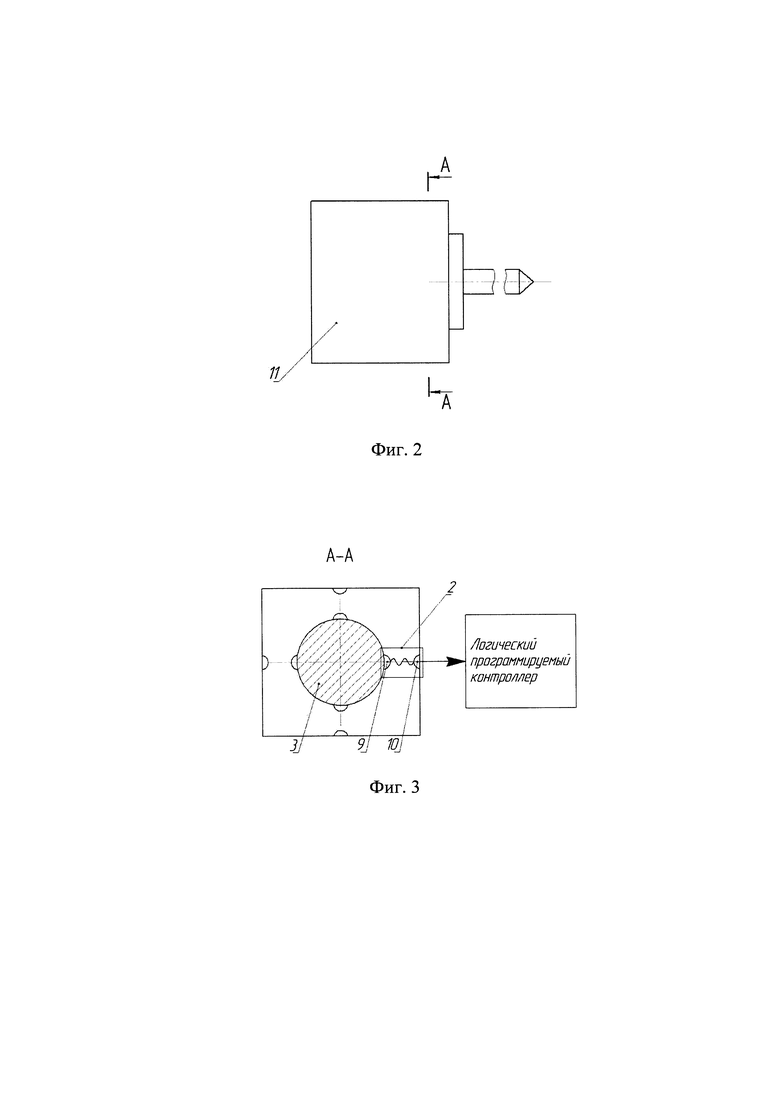

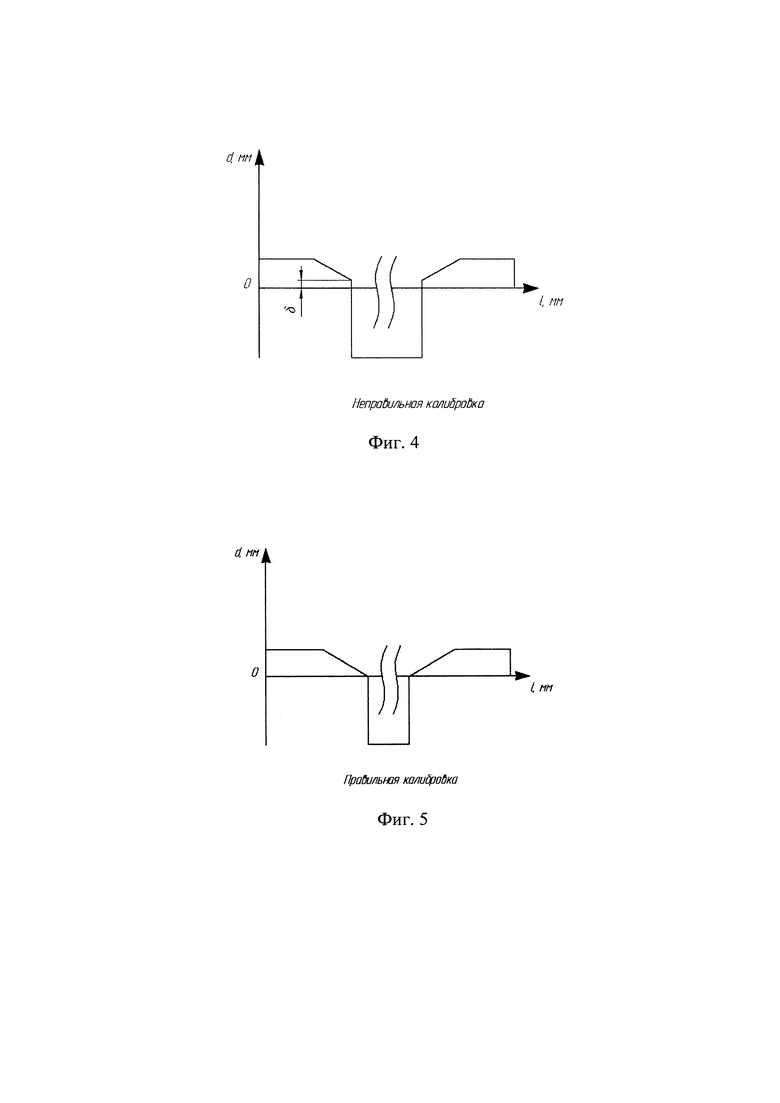

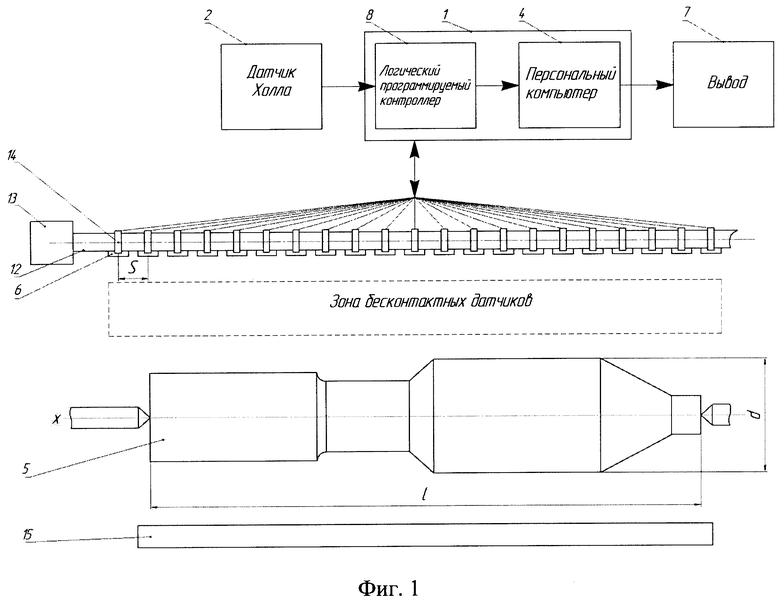

Изобретение поясняется чертежами, где на фиг.1 изображена схема исполнения устройства, раскрывающая принцип его работы; на фиг.2 показан шпиндель токарного станка; на фиг.3 изображено сечение А-А шпинделя токарного станка; на фиг.4 изображен пример неправильной калибровки бесконтактных лазерных датчиков; на фиг.5 изображена правильная калибровка бесконтактных лазерных датчиков на примере поводкового патрона, где «ноль» задается программно и совпадает с центром обрабатываемой детали.

На чертеже приняты следующие обозначения: «S» - шаг измерения, иначе расстояние между бесконтактными лазерными датчиками; d - диаметр обрабатываемой детали (мм);  - длина обрабатываемой детали (мм);. X - ось абсцисс, совпадающая с центром обрабатываемой детали (на графике

- длина обрабатываемой детали (мм);. X - ось абсцисс, совпадающая с центром обрабатываемой детали (на графике  задается программно), δ - величина смещения от центра обрабатываемой детали при калибровке бесконтактных лазерных датчиков.

задается программно), δ - величина смещения от центра обрабатываемой детали при калибровке бесконтактных лазерных датчиков.

Устройство для автоматического контроля геометрических размеров наружной поверхности детали в процессе обработки на токарном станке, содержит подключенные к входу блока 1 управления средство 2 съема информации об угловых перемещениях шпинделя 3 токарного станка, а также средство снятия информации (на чертеже не обозначено), соединенное с персональным компьютером 4, об обработке детали 5 при использовании по меньшей мере одного бесконтактного лазерного датчика 6 (см. фиг.1). При этом к входу упомянутого блока 1 управления подключено устройство 7 вывода информации о геометрических размерах обрабатываемой детали 5. Блок 1 управления выполнен в виде логического программируемого контроллера 8, связанного с компьютером 4. Одно средство 2 съема информации о перемещениях шпинделя 3 включает по меньшей мере один магнит 9 и один датчик 10 Холла. При этом упомянутый магнит 9 закреплен на валу шпинделя 3, а датчик 10 Холла установлен на внутренней стенке корпуса задней бабки 11 токарного станка. Другое средство снятия информации об обработке детали 5 снабжено рядом дополнительных бесконтактных лазерных датчиков 6, установленных на штанге 12, закрепленной на корпусе задней бабки 11 токарного станка и ориентированной вдоль всей длины обрабатываемой детали 5. При этом штанга 12 установлена на шарнире 13, обеспечивающем возможность перемещения штанги 12 относительно обрабатываемой детали 5 в горизонтальной и вертикальной плоскостях. На внутренней стенке задней бабки токарного станка могут быть установлены дополнительные датчики 10 Холла.

Для установки бесконтактных лазерных датчиков 6 используются крепежные элементы 14, а для строгой их центровки вдоль осевой линии обрабатываемой детали 5 калибровочный фильтр 15.

Для возможности использования данного устройства на различных видах токарного оборудования и независимости показателей геометрических размеров от возможностей и конструкций токарного станка устройство выполнено в виде отдельного элемента, работающего практически независимо от работы станка.

Работа устройства контроля геометрических размеров наружной поверхности детали во время токарной обработки происходит следующим образом.

Бесконтактные лазерные датчики 6 посылают лазерное излучение к обрабатываемой детали 5, с помощью которых происходит определение геометрического размера обрабатываемой на токарном станке детали 5. После получения данных о геометрическом размере детали 5 упомянутые датчики 6, расположенные на крепежном элементе 14 в количестве n-штук с требуемым шагом измерения «S», отправляют измеренные показатели в блок 1 управления, в котором логический программируемый контроллер 8 обрабатывает эти значения и выстраивает их в массив данных. Массив отправляется на персональный компьютер 4, где происходит его обработка для последующего вывода на устройство 7 вывода данных. Вывод данных производится в виде графика  Эти данные могут быть использованы оператором токарного станка для определения необходимого режима резания, а также для активного контроля геометрического размера обрабатываемой детали 5.

Эти данные могут быть использованы оператором токарного станка для определения необходимого режима резания, а также для активного контроля геометрического размера обрабатываемой детали 5.

Снятие показаний с бесконтактных лазерных датчиков 6 происходит один раз за один оборот шпинделя 3. Для этого на валу шпинделя 3 внутри задней бабки 11 предусмотрен магнит 9, а на стенке задней бабки 11 крепится датчик 10 Холла. При прохождении магнита 9 мимо датчика Холла 10 создается магнитная волна, которая посылает сигнал на логический программируемый контроллер 8 о том, что вал шпинделя 3 прошел оборот и необходимо задействовать бесконтактные лазерные датчики 6. Работа датчиков 6 зависит от оборотов шпинделя и соответственно детали 5. Таким образом обеспечивается снятие размеров с необходимой частотой. При необходимости увеличения частоты снятия можно увеличить количество датчиков Холла 10.

Для корректной работы устройства необходима его калибровка, заключающаяся в установке в горизонтальное положение штанги 12, закрепленной на шарнире 13. Для правильного снятия размеров детали 5 необходимо обеспечить нахождение датчиков 6 на штанге 12 на одной линии. Это обеспечивается специальными требованиями к крепежному элементу 14, а также его центрированием по осевой линии обработки. Для удобства калибровки можно использовать калибровочный фильтр 15, который представляет из себя ровный лист светоотражающего материала расположенного в горизонтальной плоскости. Центр обрабатываемой детали 5 находится, например, с помощью поводкового патрона или любых других приспособлений, по которым возможно определить осевую линию детали 5. Величина «δ» характеризующая смещение бесконтактных лазерных датчиков 6 от центра обрабатываемой детали 5 при калибровке должна стремиться к нулю. Примеры калибровки показаны на фиг.4 и на фиг.5. На фиг.4 параметр δ ≠ 0 - это случай неправильной калибровки, который требует доводки положения штанги 12 с бесконтактными лазерными датчиками 6. На фиг.5 параметр δ=0, что соответствует случаю правильной калибровки бесконтактных лазерных датчиков 6 на штанге 12.

Предлагаемое устройство позволяет повысить точность обработки детали за счет возможности использования множества бесконтактных лазерных датчиков с возможностью снятия размеров обрабатываемой детали в каждом сечении с шагом «S». Кроме этого устройство позволяет повысить точность обработки детали за счет операции калибровки на подготовительном этапе с помощью штанги, настраивая точное взаимное ориентирование осей обрабатываемой детали и конструкции из штанги с размещениями на ней бесконтактными лазерными датчиками. Эталонной плоскостью для настройки бесконтактных лазерных датчиков является калибровочный фильтр. Устройство позволяет повысить точность обработки детали на различных видах токарного оборудования и независимости показателей геометрических размеров от конструкций токарного станка, так как устройство выполнено в виде отдельного элемента, работающего практически независимо от работы станка, а также тем, что для обработки полученных с датчиков данных не требуются сложные арифметические операции, что ускоряет время обработки показаний и построения формы поверхности обрабатываемой детали.

Таким образом изобретение позволяет повысить точность обработки детали на токарном станке посредством осуществления автоматического непрерывного контроля точности геометрических размеров поверхности детали в реальном времени без остановки станка.

Изобретение относится к области обработки металлов резанием на токарных станках с числовым программным управлением и может быть использовано для активного контроля геометрических параметров деталей. Устройство содержит блок управления, выполненный в виде логического программируемого контроллера, связанного с компьютером. Средство съема информации о перемещениях шпинделя включает магнит, закрепленный на валу шпинделя, и датчик Холла, установленный на внутренней стенке корпуса задней бабки токарного станка. Другое средство снятия информации об обработке детали снабжено рядом дополнительных бесконтактных лазерных датчиков, установленных на штанге, закрепленной на корпусе задней бабки токарного станка при помощи крепежных элементов, а для строгой их центровки вдоль осевой линии обрабатываемой детали используется калибровочный фильтр. Штанга установлена на шарнире, обеспечивающем возможность перемещения штанги относительно обрабатываемой детали. Обеспечивается повышение точности обработки детали на токарном станке посредством осуществления автоматического непрерывного контроля точности геометрических размеров поверхности детали в реальном времени без остановки станка. 2 з.п. ф-лы, 5 ил.

1. Устройство для автоматического контроля геометрических размеров наружной поверхности детали в процессе обработки на токарном станке, содержащее подключенное к входу блока управления средство съема информации об угловых перемещениях шпинделя токарного станка, а также средство снятия информации об обработке детали, соединенное с персональным компьютером, при использовании по меньшей мере одного бесконтактного лазерного датчика, при этом ко входу упомянутого блока управления подключено устройство вывода информации о геометрических размерах обрабатываемой детали, отличающееся тем, что блок управления выполнен в виде логического программируемого контроллера, связанного с компьютером, средство съема информации о перемещениях шпинделя включает по меньшей мере один магнит и один датчик Холла, при этом упомянутый магнит закреплен на валу шпинделя, датчик Холла установлен на внутренней стенке корпуса задней бабки токарного станка, а средство снятия информации об обработке детали снабжено рядом дополнительных бесконтактных лазерных датчиков, установленных на штанге, закрепленной на корпусе задней бабки токарного станка и ориентированной вдоль всей длины обрабатываемой детали.

2. Устройство по п. 1, отличающееся тем, что на внутренней стенке задней бабки токарного станка установлены дополнительные датчики Холла.

3. Устройство по п. 1 или 2, отличающееся тем, что штанга установлена на шарнире с возможностью перемещения относительно заготовки.

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| Станок для склеивания щитов из реек | 1953 |

|

SU99369A1 |

| SU 229170 A1, 13.02.1969 | |||

| US 6640676 B2, 04.11.2003 | |||

| JP 2000141164 A, 23.05.2000. | |||

Авторы

Даты

2025-01-13—Публикация

2023-08-04—Подача