Изобретение относится к двигателестроению, а именно к устройствам для разделения масловоздушной смеси двигателя внутреннего сгорания, и может быть использовано при изготовлении роторно-поршневых и малоразмерных газотурбинных авиационных двигателей.

Проблема создания эффективного устройства разделения масловоздушной смеси для двигателей внутреннего сгорания связана как с задачей наиболее полного отделения масла от газов и минимизации потерь потока масла, предназначенного для двигателя, так и с задачей снижения сопротивления вращению ротора при транспортировке продуктов разделения масловоздушной смеси и соответственно снижения затрат мощности необходимой для его вращения. В настоящее время наиболее эффективным способом разделения масловоздушной смеси является разделение масловоздушной смеси с помощью ротора, приводимого во вращение внешним источником, благодаря чему во вращающемся слое смеси возникают инерциальные силы и происходит ее разделение на более плотную часть (масло с минимальным количеством газа) и менее плотную (газы и легкая пена).

Известно устройство для разделения масловоздушной смеси газотурбинного двигателя, содержащее вал, охватывающий его полый корпус, диск, установленный в полости корпуса с зазором между его цилиндрической поверхностью и корпусом с возможностью вращения и разделяющий полость корпуса на две части, лопатки, расположенные в полости корпуса соответственно на торце одной из частей корпуса и на торце диска, причем лопатки, расположенные на торце диска выполнены укороченными, впускной масляный канал, предназначенный для подачи масловоздушной смеси, выпускной масляный канал, предназначенный для удаления масла, и выпускной воздушный канал, выполненный в виде соответствующих отверстий, сообщенных с внутренней полостью вала и предназначенный для удаления соответственно воздуха, образующихся в результате разделения масловоздушной смеси (RU 52578, 2006 г.). В известном техническом решении разделение масловоздушной смеси осуществляется последовательно. Масловоздушная смесь через впускной масляный канал попадает в полость корпуса под укороченными лопатками, где под действием центробежных сил, возникающих при вращении частей корпуса и диска происходит отделение масла с последующим его удалением через выпускной масляный канал. Часть масловоздушной смеси через зазор между цилиндрической поверхностью диска и корпусом поступает на лопатки, расположенные на торце соответствующей части корпуса и за счет центробежных сил происходит отделение оставшейся части масла с последующим удалением через выпускной масляный канал. При этом воздух удаляется через соответствующие отверстия в полость вала выпускного воздушного канала. Недостатком известного технического решения является низкая эффективность устройства, обусловленная возможностью попадания образующейся пены с потоком масла в выпускной масляный канал, а также отсутствие фильтрующего элемента, обеспечивающего сепарацию частиц износа.

Известно устройство для разделения масловоздушной смеси авиационного газотурбинного двигателя, содержащее корпус, установленный в корпусе ротор, включающий крыльчатку с выполненными на ней лопатками и поперечными перегородками, образующими полости, последовательно сообщенные между собой при помощи соответствующих окон, расположенные в корпусе впускной масляный канал, выпускной масляный канал, выполненный в виде кольцевой канавки, и выпускной воздушный канал, причем лопатки крыльчатки расположены напротив кольцевой канавки и выполнены с частичным заходом торцов лопаток в выпускной масляный канал (RU 2548228, 2015 г.). В известном техническом решении поток масловоздушной смеси через впускной масляный канал поступает в полость корпуса и распределяется между лопатками крыльчатки, закручивается, и последовательно проходит через окна перегородок, изменяя при этом направление движения потока. При этом частицы масла отбрасываются на внутреннюю поверхность корпуса и перемещаются в сторону кольцевой канавки, а часть масловоздушной смеси перемещается в направлении выпускного воздушного канала. Таким образом, недостатком известного технического решения является низкая эффективность работы устройства, обусловленная повышенным сопротивлением вращению ротора, а также вторичным разбрызгиванием и вспениванием масла из-за взаимодействия пленки отделенного масла с неподвижной внутренней стенкой корпуса.

Известно устройство для разделения масловоздушной смеси авиационного газотурбинного двигателя, содержащее полый вал с отверстиями, закрепленный на валу с возможностью вращения корпус, включающий выполненные в корпусе впускной масляный канал, предназначенный для подачи масловоздушной смеси, перегородку, расположенную напротив входного масляного канала по ходу масловоздушной смеси, выпускной канал, выполненный в виде отверстий в наружной периферийной стенке корпуса на уровне перегородки и предназначенный для удаления частиц износа, выпускной масляный канал, выполненный в виде последовательно расположенных в наружной периферийной стенке корпуса отверстий, предназначенных для удаления масла, образовавшегося в результате разделения масловоздушной смеси, выпускной воздушный канал, выполненный в виде щелевых отверстий, сообщенных с отверстием вала и предназначенный для удаления воздуха, и сепарирующий элемент, выполненный в виде набивки, расположенной в корпусе, содержащей жесткую матрицу, проницаемую для жидкости и предназначенную для слияния частиц масляного тумана, образующегося в процессе вращения корпуса (GB 1508212, 1978 г.). В известном техническом решении масловоздушная смесь поступает в впускной масляный канал под давлением, за счет перегородок течет в радиальном направлении, а также приводится во вращение вместе с набивкой, подвергаясь при этом воздействию центробежной силы. При этом более тяжелые частицы после соударения с перегородкой отбрасываются на периферию корпуса и удаляются через соответствующий выпускной канал. Оставшаяся масловоздушная смесь течет в радиальном направлении. При этом частицы масляного тумана сливаются, текут вдоль жесткой матрицы и вытесняются через отверстия, предназначенные для удаления масла, образовавшегося в результате разделения масловоздушной смеси, а воздух, относительно свободный от тумана, покидает сепарирующий элемент через щелевые отверстия, сообщенные с отверстием вала и предназначенные для удаления воздуха. Общим существенным недостатком известных технических решений является низкая эффективность работы устройства, обусловленная повышенным сопротивлением вращению ротора, вторичным разбрызгиванием и вспениванием масла из-за взаимодействия соответственно пленки отделенного масла с неподвижной внутренней стенкой корпуса или с вращающимся сепарирующим элементом. Кроме того, недостатком известного технического решения, указанного выше, является возможность засорения и сложность замены сепарирующего элемента.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является устройство для разделения масловоздушной смеси двигателя внутреннего сгорания, содержащее корпус статора, ротор, установленный в корпусе статора с возможностью вращения и кинематически связанный с соответствующим приводом, включающий соосно установленные, равномерно расположенные по окружности и радиально направленные лопатки соответственно нижней и верхней ступеней, кожух, охватывающий нижнюю ступень лопаток с образованием внутренней полости ротора и кольцевых зазоров между внутренней поверхностью кожуха и кромками лопаток нижней ступени и соответственно между внешней поверхностью кожуха и поверхностью корпуса статора, выполненные в последнем впускной и выпускной масляные каналы, сообщенные с кольцевым зазором между внутренней поверхностью стенки кожуха и кромками лопаток нижней ступени и предназначенные соответственно для подачи масловоздушной смеси и удаления масла, образующегося в результате разделения масловоздушной смеси, причем выпускной масляный канал расположен на уровне открытого торца кожуха, выпускной воздушный канал, предназначенный для удаления воздуха, и фильтрующий элемент (US 4981502, 1991 г.). В известном техническом решении впускной масляный канал выполнен в виде кольцевой щели в корпусе статора. Масловоздушная смесь поступает к радиально направленным лопаткам за счет создания отрицательного давления в зоне кольцевой щели, расположенной в нижней части корпуса ротора, и приобретает вращательное движение. При этом под действием центробежных сил происходит разделение смеси и масло в виде пленки покрывает внутреннюю поверхность стенки кожуха и перемещается к верхней части корпуса ротора в направлении выходного масляного канала. Выходной воздушный канал расположен в полом роторе, на котором закреплен фильтрующий элемент, выполненный в виде пористого слоя, сообщенного с выпускным воздушным каналом через радиальные отверстия в роторе. Существенным недостатком известного технического решения является низкая эффективность, обусловленная необходимостью обеспечения постоянного повышенного давления в кольцевом зазоре между внутренней поверхностью стенки кожуха и кромками лопаток нижней ступени, позволяющего осуществлять непрерывный отвод образовавшегося в процессе разделения масловоздушной смеси потока масла в выпускной масляный канал и отвод пены и газа через вращающийся пористый слой фильтрующего элемента. Кроме того, попадание образующихся при вращении лопаток капель и излишков масла с торцевой части ротора в кольцевой зазор между вращающимся кожухом и соответствующей поверхностью корпуса статора приводит к повышению затрат мощности, необходимой для вращения ротора.

Таким образом, общим существенным недостатком известных технических решений является низкая эффективность работы. Кроме того, в случае отказа вращения ротора устройства, известные технические решения, указанные выше, неработоспособны, поскольку не обеспечивают разделения масла и пены в масловоздушной смеси, поступающей через впускной масляный канал.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а именно в создании устройства для разделения масловоздушной смеси двигателя внутреннего сгорания, обеспечивающего повышение эффективности работы устройства.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в реализации его назначения, т.е. в создании устройства для разделения масловоздушной смеси двигателя внутреннего сгорания, обеспечивающего повышение эффективности работы устройства за счет снижения сопротивления вращению ротора при транспортировке продуктов разделения масловоздушной смеси, снижения затрат мощности необходимой для вращения ротора, и повышения надежности устройства за счет обеспечения подачи масловоздушной смеси в выпускной масляный канал в случае отказа вращения ротора.

Технический результат достигается за счет того, что в устройстве для разделения масловоздушной смеси двигателя внутреннего сгорания, содержащем корпус статора, ротор, установленный в корпусе статора с возможностью вращения и кинематически связанный с соответствующим приводом, включающий соосно установленные, равномерно расположенные по окружности и радиально направленные лопатки соответственно нижней и верхней ступеней, кожух, охватывающий нижнюю ступень лопаток с образованием внутренней полости ротора и кольцевых зазоров между внутренней поверхностью кожуха и кромками лопаток нижней ступени и соответственно между внешней поверхностью кожуха и поверхностью корпуса статора, выполненные в последнем впускной и выпускной масляные каналы, сообщенные с кольцевым зазором между внутренней поверхностью стенки кожуха и кромками лопаток нижней ступени и предназначенные соответственно для подачи масловоздушной смеси и удаления масла, образующегося в результате разделения масловоздушной смеси, причем выпускной масляный канал расположен на уровне открытого торца кожуха, выпускной воздушный канал, предназначенный для удаления воздуха, и фильтрующий элемент, согласно предлагаемому техническому решению корпус статора выполнен в виде верхней и нижней последовательно установленный соосных частей, связанных между собой с образованием разъемного соединения, ротор представляет собой ступичное колесо с лопатками, верхний торец кожуха закреплен на ступичном колесе, впускной масляный канал расположен в нижней части корпуса со стороны открытого торца кожуха соосно с ним, выпускной масляный и выпускной воздушный каналы расположены последовательно над впускным масляным каналом, причем выпускной масляный канал расположен в нижней части корпуса, а выпускной воздушный канал расположен в верхней части корпуса над выпускным масляным каналом, лопатки верхней ступени установлены с частичным заходом торцов лопаток в выпускной воздушный канал, в ступичном колесе выполнены сквозные отверстия, предназначенные для сообщения полости ротора с выпускным воздушным каналом, расположенные равномерно по окружности, при этом оси отверстий параллельны оси ступичного колеса, а фильтрующий элемент выполнен в виде сетчатых пластин, расположенных в нижней части корпуса статора со стороны выпускного масляного канала перпендикулярно оси ротора, а устройство снабжено дефлектором, выполненным в виде кольцевой обечайки, установленной в зазоре между внешней поверхностью стенки кожуха и внутренней поверхностью корпуса статора концентрично относительно кожуха, верхний торец которой закреплен на корпусе статора на уровне соответствующего верхнего торца кожуха, а нижний торец заканчивается выше уровня нижнего торца кожуха с образованием кольцевой щели между торцом обечайки и корпусом статора, при этом кольцевая обечайка образует внутренний кольцевой зазор, расположенный соответственно между стенками кожуха и кольцевой обечайки и сообщенный с выпускным воздушным каналом, и внешний кольцевой зазор, расположенный соответственно между стенками кольцевой обечайки и корпуса статора и сообщенный с внутренним кольцевым зазором при помощи кольцевой щели, дополнительным каналом, расположенным между выпускным масляным и выпускным воздушным каналами, сообщенным с внешним кольцевым зазором и предназначенным для подачи картерных газов двигателя внутреннего сгорания, отражателем масловоздушной смеси, выполненным в виде экрана, закрепленного на ступичном колесе в полости ротора со стороны нижней ступени лопаток перпендикулярно оси кожуха и перекрывающей его сквозные отверстия в ступичном колесе.

Существенность отличительных признаков предлагаемого технического решения подтверждается тем, что только совокупность всех признаков, описывающая изобретение, обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, а именно:

- выполнение ротора в виде ступичного колеса с лопатками, закрепление верхнего торца кожуха на ступичном колесе, расположение впускного масляного канала в нижней части корпуса со стороны открытого торца кожуха соосно с ним, обеспечивает соответственно предварительное закручивание потока масловоздушной смеси без образования брызг, а расположение выпускного масляного канала в нижней части корпуса обеспечивает повышение надежности устройства за счет обеспечения подачи масловоздушной смеси в выпускной масляный канал в случае отказа вращения ротора;

- расположение выпускного масляного канала и выпускного воздушного каналов последовательно над впускным масляным каналом, причем расположение выпускного масляного канала в нижней части корпуса, а выпускного воздушного канала в верхней части корпуса над выпускным масляным каналом, установка лопаток верхней ступени с частичным заходом торцов лопаток в выпускной воздушный канал, выполнение в ступичном колесе сквозных отверстий, расположенных равномерно по окружности и предназначенных для сообщения полости ротора с выпускным воздушным каналом обеспечивает удаление продуктов разделения масловоздушной смеси без необходимости создания дополнительного давления;

- выполнение корпуса статора в виде верхней и нижней последовательно установленный соосных частей, связанных между собой с образованием разъемного соединения, выполнение фильтрующего элемента в виде сетчатых пластин, расположенных в нижней части корпуса статора со стороны выпускного масляного канала перпендикулярно оси ротора обеспечивает предотвращение попадания твердых частиц износа в выпускной масляный канал и обеспечивает упрощение процесса замены фильтрующего элемента;

- снабжение устройства дефлектором, выполненным в виде кольцевой обечайки, установленной в зазоре между внешней поверхностью кожуха и внутренней поверхностью корпуса статора концентрично относительно кожуха, верхний торец которой закреплен на корпусе статора на уровне соответствующего верхнего торца кожуха, а нижний торец заканчивается выше уровня нижнего торца кожуха с образованием кольцевой щели между торцом обечайки и корпусом статора, образование кольцевой обечайкой внутреннего кольцевого зазора, расположенного соответственно между стенками кожуха и кольцевой обечайки и сообщенного с выпускным воздушным каналом, и внешнего кольцевого зазора, расположенного соответственно между стенками кольцевой обечайки и корпуса статора и сообщенного с внутренним кольцевым зазором при помощи кольцевой щели, снабжение устройства дополнительным каналом, расположенным между выпускным масляным и выпускным воздушным каналами, сообщенным с внешним кольцевым зазором и предназначенным для подачи картерных газов двигателя внутреннего сгорания, обеспечивает снижение сопротивления вращению ротора за счет заполнения наружного зазора картерными газами и обеспечивает транспортировку пены в выпускной воздушный канал;

- снабжение устройства отражателем масловоздушной смеси, выполненным в виде экрана, закрепленного на ступичном колесе в полости ротора со стороны нижней ступени лопаток перпендикулярно оси кожуха и перекрывающего сквозные отверстия в ступичном колесе обеспечивает создание воздушной воронки в процессе разделения масловоздушной смеси и препятствует попаданию входящего потока масловоздушной смеси в выпускной воздушный канал.

Существенные признаки могут иметь развитие и продолжение, а именно, выполнение выпускных масляного и воздушного каналов в виде улиток с тангенциальными входами обеспечивает эффективную эвакуацию масла, и газов с пеной, образующихся в результате разделения масловоздушной смеси.

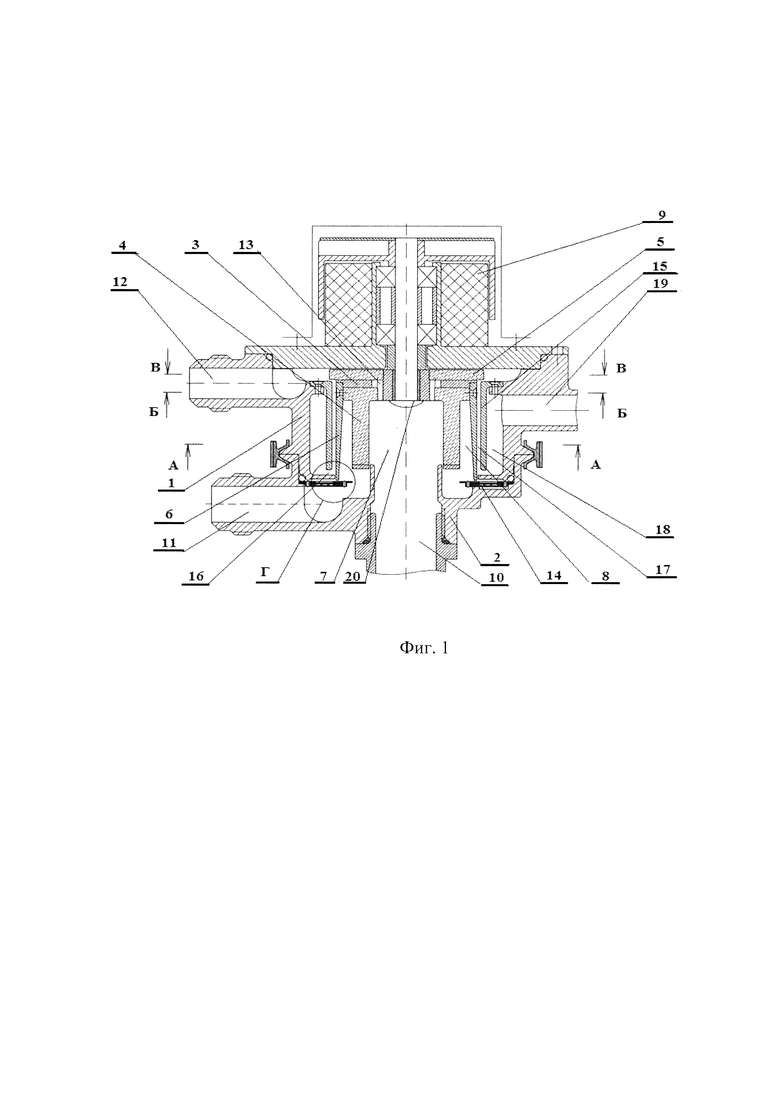

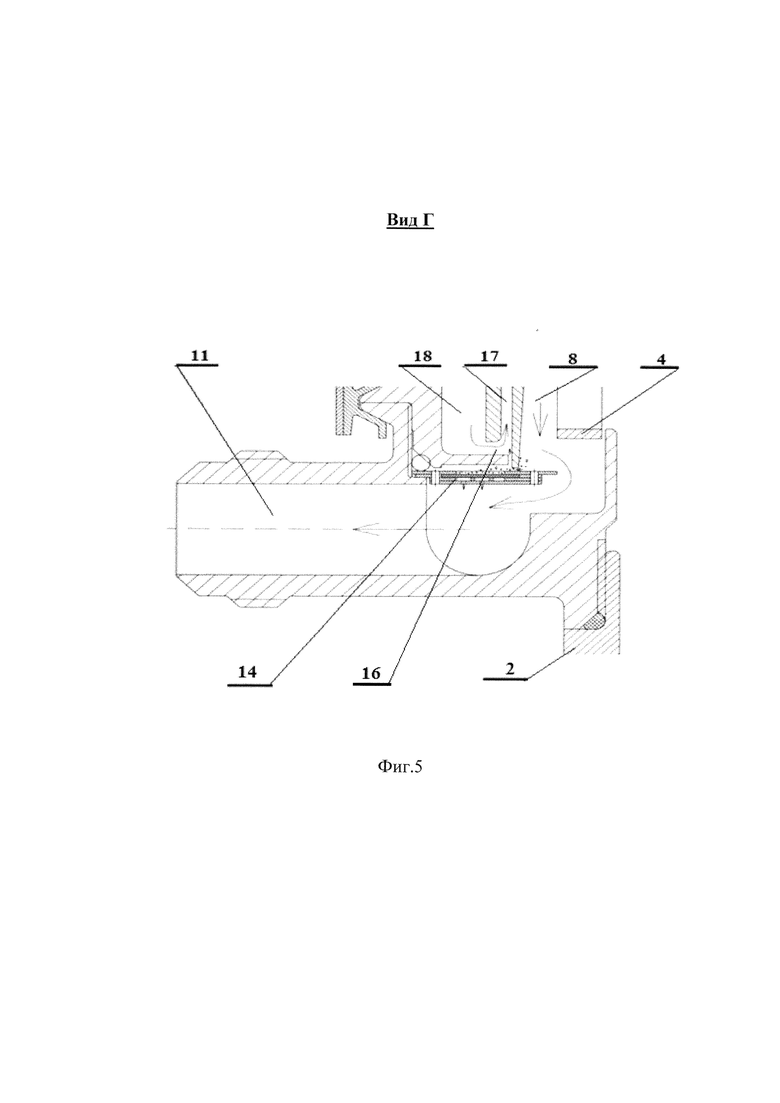

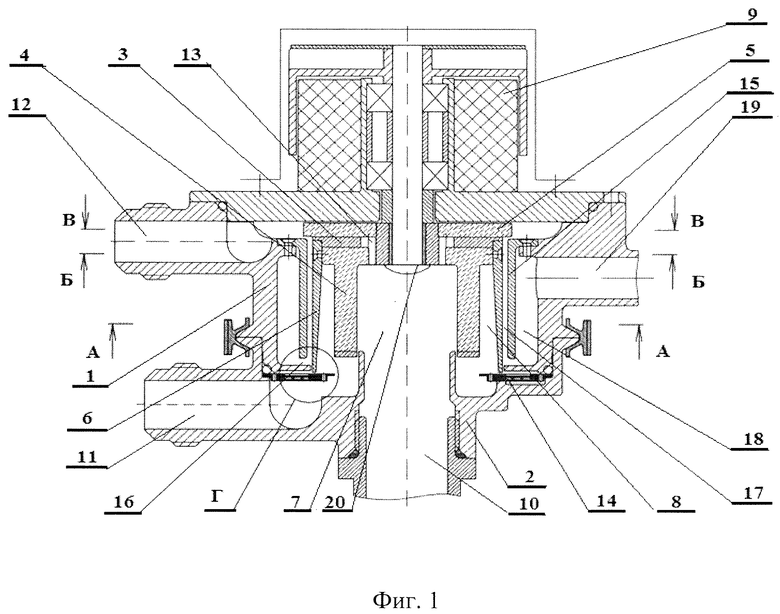

Настоящее изобретение поясняется подробным описанием и иллюстрациями, где:

- на фиг. 1 изображена схема устройства;

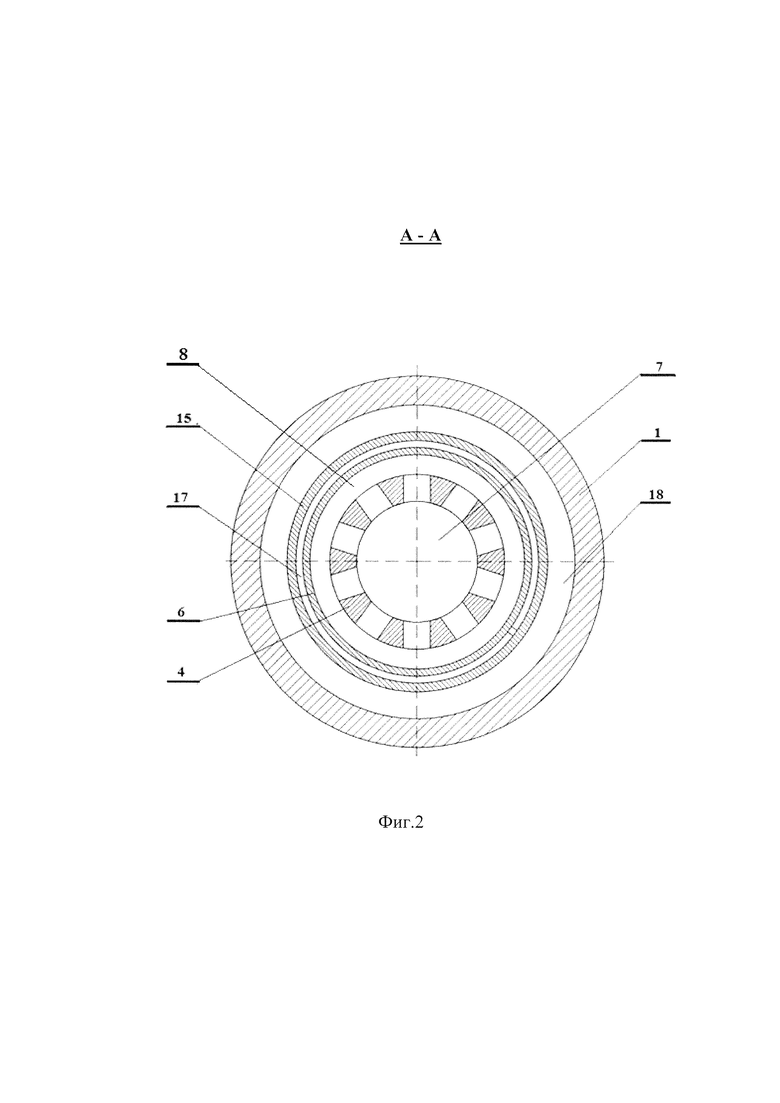

- на фиг. 2 изображено сечение А-А на фиг. 1;

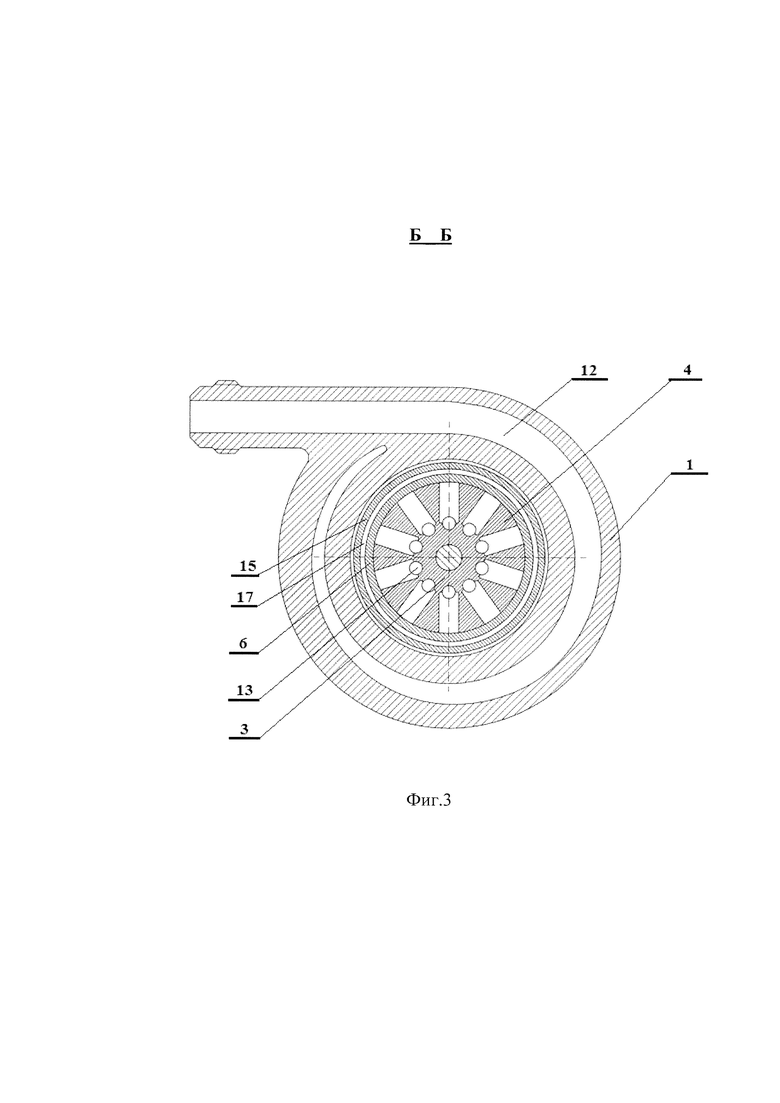

- на фиг. 3 изображено сечение Б-Б на фиг. 1;

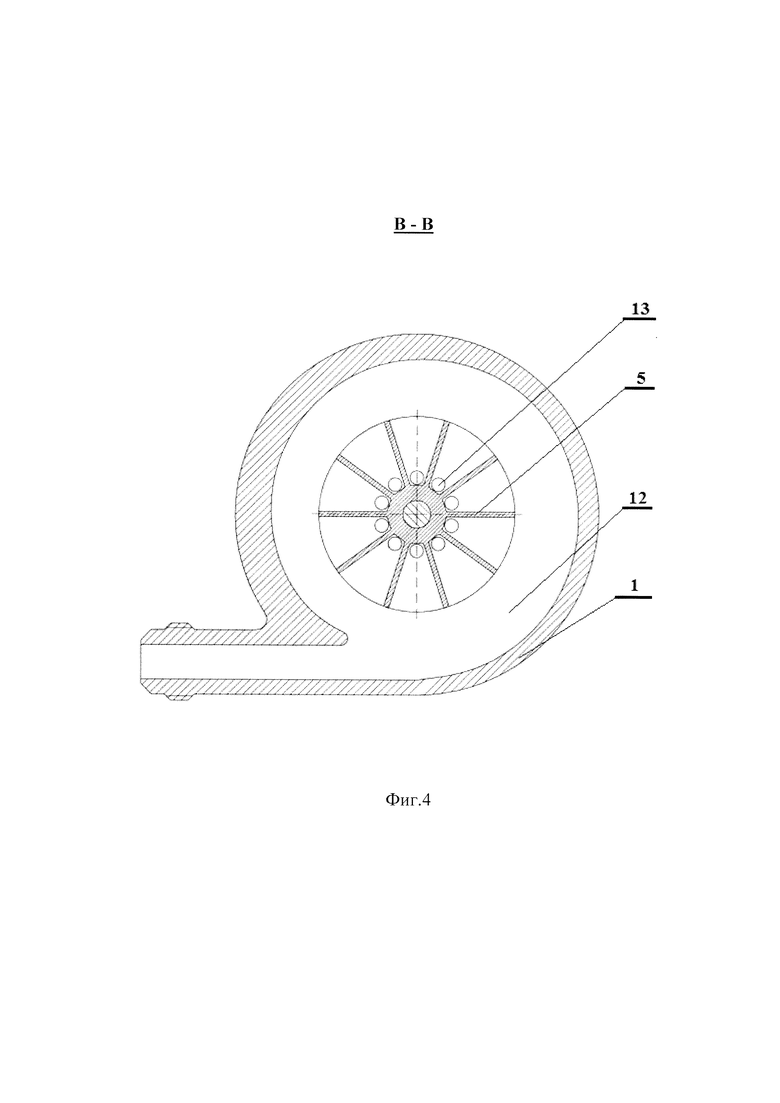

- на фиг. 4 изображено сечение В-В на фиг. 1;

- на фиг. 5 изображен вид Г на фиг. 1.

На фигурах 1-5 приняты следующие обозначения:

1 - верхняя часть корпуса;

2 - нижняя часть корпуса;

3 - ступичное колесо;

4 - лопатки нижней ступени;

5 - лопатки верхней ступени;

6 - кожух;

7 - внутренняя полость;

8 - кольцевой зазор;

9 - бесколлекторный электродвигатель;

10 - впускной масляный канал;

11 - выпускной масляный канал;

12 - выпускной воздушный канал;

13 - сквозные отверстия;

14 - сетчатые пластины;

15 - кольцевая обечайка;

16 - кольцевая щель;

17 - внутренний кольцевой зазор;

18 - внешний кольцевой зазор;

19 - дополнительный канал;

20 - экран.

Устройство для разделения масловоздушной смеси двигателя внутреннего сгорания расположено в нижней части двигателя внутреннего сгорания (на чертеже не показан) и содержит корпус статора, выполненный в виде последовательно установленных соосных верхней и соответственно нижней частей 1 и 2 корпуса, связанных между собой с образованием разъемного соединения (см. фиг. 1). В верхней части 1 корпуса установлен с возможностью вращения ротор, включающий ступичное колесо 3 с соосно установленными на противоположных поверхностях равномерно расположенными по окружности и радиально направленными лопатками 4 нижней ступени (см. фиг. 1, 2) и соответствующими лопатками 5 верхней ступени (см. фиг. 1, 3), и закрепленный на торцевой поверхности ступичного колеса верхним торцом кожух 6, который охватывает нижнюю ступень лопаток 4 с образованием внутренней полости 7 ротора, а также с образованием кольцевого зазора 8 между внутренней поверхностью стенки кожуха 6 и кромками лопаток 4 нижней ступени и соответственно между внешней поверхностью стенки кожуха 6 и внутренней поверхностью верхней части 1 корпуса. Ступичное колесо 3 кинематически связано с приводом вращения, выполненным, например, в виде бесколлекторного электродвигателя 9, установленного на верхней части 1 корпуса. В нижней части 2 корпуса статора выполнен впускной масляный канал 10, предназначенный для подачи во внутреннюю полость 7 ротора масловоздушной смеси и расположенный со стороны открытого торца кожуха 6 соосно с последним, и выпускной масляный канал 11, предназначенный для удаления масла, образующегося в результате разделения масловоздушной смеси, а в верхней части 1 корпуса выполнен выпускной воздушный канал 12, предназначенный для удаления воздуха, причем соответствующие каналы 11 и 12 расположены последовательно над впускным масляным каналом 10. При этом выпускной масляный канал 11 и выпускной воздушный канал 12 выполнены в виде соответствующих улиток с тангенциальными входами (см. фиг. 3, 4), а выпускной масляный канал 11 расположен на уровне открытого торца кожуха 6. Впускной масляный канал 10 и выпускной масляный канал 11 сообщены с кольцевым зазором 8, при этом лопатки 5 верхней ступени установлены с частичным заходом торцов последних в выпускной воздушный канал 12, а в ступичном колесе 3 выполнены сквозные отверстия 13, оси которых параллельны оси ступичного колеса 3, расположенные равномерно по окружности и предназначенные для сообщения внутренней полости 7 ротора с выпускным воздушным каналом 12. В нижней части 2 корпуса статора со стороны выпускного масляного канала 11 расположен фильтрующий элемент, выполненный в виде сетчатых пластин 14, установленных перпендикулярно оси ротора. Устройство снабжено дефлектором, выполненным в виде кольцевой обечайки 15, установленной в зазоре между внешней поверхностью стенки кожуха 6 и внутренней поверхностью стенки верхней части 1 корпуса концентрично относительно кожуха 6. Верхний торец кольцевой обечайки 15 закреплен на верхней части 1 корпуса на уровне соответствующего верхнего торца кожуха 6, а нижний торец кольцевой обечайки 15 заканчивается выше уровня нижнего торца кожуха 6 с образованием кольцевой щели 16 соответственно между торцом кольцевой обечайки 15 и поверхностью верхней части 1 корпуса. При этом кольцевая обечайка 15 образует внутренний кольцевой зазор 17, расположенный соответственно между внешней поверхностью стенки кожуха 6 и внутренней поверхностью стенки кольцевой обечайки 15, сообщенный с выпускным воздушным каналом 12, и внешний кольцевой зазор 18, расположенный соответственно между внешней поверхностью стенки кольцевой обечайки 15 и внутренней поверхностью стенки верхней части 1 корпуса и сообщенный с внутренним кольцевым зазором 17 при помощи кольцевой щели 16 (см. фиг. 1, 5). В верхней части 1 корпуса выполнен дополнительный канал 19, расположенный между выпускным масляным каналом 11 и выпускным воздушным каналом 12. Дополнительный канал 19 сообщен с внешним кольцевым зазором 18 и предназначен для подачи картерных газов двигателя внутреннего сгорания. Кроме того, устройство снабжено отражателем масловоздушной смеси, выполненным в виде экрана 20, закрепленного на ступичном колесе 3 во внутренней полости 7 ротора со стороны лопаток 4 нижней ступени перпендикулярно оси кожуха 6 и перекрывающего сквозные отверстия 13 в ступичном колесе 3.

Устройство для разделения масловоздушной смеси двигателя внутреннего сгорания работает следующим образом.

Масловоздушная смесь поступает через впускной масляный канал 10 поступает в внутреннюю полость 7, образованную кожухом 6. При этом подача масловоздушной смеси со стороны открытого торца кожуха 6 в направлении оси последнего в процессе вращения кожуха 6 обеспечивает предварительное закручивание потока лопатками 4 нижней ступени без образования брызг. Вращающийся поток масловоздушной смеси в процессе перемещения во внутренней полости 7 кожуха 6 достигает экрана 20, отражается от последнего и распределяется между соответствующими лопатами 4 нижней ступени вращающегося ротора, приобретая при этом окружную скорость. Под действием архимедовых сил пузырьки газа движутся по направлению оси кожуха 6 навстречу потоку масловоздушной смеси и собираются в газовой воронке (на чертеже не показана), образовывая при этом легкую фракцию в виде пен, которая через сквозные отверстия 13 поступает на противоположную сторону ступичного колеса 3 между соответствующими лопатками 5 верхней ступени вращающегося ротора. Под действием торцов лопаток 5 верхней ступени, установленных с частичным заходом в выпускной воздушный канал 12, образующаяся пена поступает в выпускной воздушный канал 12 и далее в соответствующий бак (на чертеже не показан). Масло, образующееся в результате разделения масловоздушной смеси, представляющее собой более плотную фракцию, вытесняется по кольцевому зазору 8 вдоль соответствующей поверхности кожуха 6 в направлении выпускного масляного канала 11 (см. фиг. 1, 5). При этом частицы продуктов износа, содержащиеся в потоке масляной фракции, на выходе кольцевого зазора 8 попадают на сетчатые пластины 14, а основной поток масла проступает в выпускной масляный канал 11 и далее на вход в основной масляный насос или в масляный бак (на чертеже не показаны) двигателя внутреннего сгорания. Одновременно с поступлением масловоздушной смеси в полость 7 кожуха 6 через дополнительный канал 19 во внешний кольцевой зазор 18 подают картерные газы двигателя внутреннего сгорания, которые через кольцевую щель 16 последовательно поступают во внутренний кольцевой зазор 17 и далее к периферийным участкам лопаток 5 верхней ступени и в соответствующий бак. При этом в процессе продувки внутреннего кольцевого зазора 17 исключается возможность попадания и скопления в последнем пены или капель масла, что обеспечивает снижение потерь на вращение ротора. При скоплении на поверхности сетчатых пластин 14 отложений частиц износа осуществляют разборку разъемного соединения верхней и нижней частей 1 и 2 корпуса и извлекают фильтрующий элемент из нижней части 2 корпуса для очистки или замены.

В случае отказа вращения ротора устройство выполняет функцию дополнительного масляного картера. При этом в нижней части кожуха 6 собирается более плотная масляная фракция с меньшим содержанием газов, откуда она свободно попадает в выпускной масляный канал 11, а более легкая фракция в виде присутствующей в масловоздушной смеси пены выносится потоком картерных газов в выпускной воздушный канал 12.

Таким образом, выполнение корпуса статора в виде верхней и нижней последовательно установленных соосных частей, связанных между собой с образованием разъемного соединения, выполнение ротора в виде ступичного колеса с лопатками с закрепленным на нем верхним торцом кожуха, расположение масляного канала для подачи масловоздушной смеси со стороны открытого торца кожуха соосно с ним, выпускного масляного канала и выпускного воздушного канала последовательно над впускным масляным каналом, причем выпускного масляного канала в нижней части корпуса статора, а выпускного воздушного канала в верхней его части, установка лопаток верхней ступени с частичным заходом торцов лопаток в выпускной воздушный канал, выполнение в ступичном колесе сквозных отверстий, оси которых параллельны оси ротора, расположенных равномерно по окружности и предназначенных для сообщения полости ротора с выпускным воздушным каналом, выполнение фильтрующего элемента в виде сетчатых пластин, расположенных в нижней части корпуса статора со стороны выпускного масляного канала перпендикулярно оси ротора, и снабжение устройства дефлектором, выполненным в виде кольцевой обечайки, установленной соответственно в зазоре между внешней поверхностью стенки кожуха и внутренней поверхностью стенки корпуса статора концентрично относительно кожуха, закрепление верхнего торца кольцевой обечайки на корпусе статора на уровне соответствующего верхнего торца кожуха, а нижнего торца выше уровня нижнего торца кожуха с образованием кольцевой щели между торцом кожуха и корпусом статора и с образованием внутреннего кольцевого зазора соответственно между внешней поверхностью стенки кожуха и внутренней поверхностью стенки кольцевой обечайки, сообщенного с выпускным воздушным каналом, и внешнего кольцевого зазора, расположенного соответственно между внешней поверхностью стенки кольцевой обечайкой и внутренней поверхностью стенки корпуса статора и сообщенного с внутренним кольцевым зазором при помощи кольцевой щели, а также дополнительным каналом, расположенным между выпускным масляным и выпускным воздушным каналами, сообщенным с внешним кольцевым зазором и предназначенным для подачи картерных газов двигателя внутреннего сгорания, и отражателем масловоздушной смеси, выполненным в виде экрана, закрепленного на ступичном колесе в полости ротора со стороны лопаток нижней ступени перпендикулярно оси кожуха и перекрывающей сквозные отверстия в ступичном колесе обеспечивает повышение эффективности работы устройства за счет, снижения сопротивления вращению ротора при транспортировке продуктов разделения масловоздушной смеси, снижения затрат мощности необходимой для вращения ротора, и повышение надежности устройства за счет обеспечения подачи масловоздушной смеси в выпускной масляный канал в случае отказа вращения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2005 |

|

RU2294456C1 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| ЦЕНТРОБЕЖНАЯ ВЕНТИЛЯТОРНАЯ УСТАНОВКА | 2009 |

|

RU2406875C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| Многоступенчатая турбомашина со встроенными электродвигателями | 2015 |

|

RU2667532C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2009 |

|

RU2414602C1 |

| Двухступенчатый масляный насос для герметичного компрессора | 1990 |

|

SU1798537A1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И МАСЛОКОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2731978C1 |

Изобретение может быть использовано в устройствах для разделения масловоздушной смеси двигателей внутреннего сгорания. Устройство для разделения масловоздушной смеси двигателя внутреннего сгорания содержит корпус (1), (2) статора, ротор (3), установленный в корпусе статора с возможностью вращения и кинематически связанный с приводом (9). Устройство включает лопатки (4) и (5) нижней и верхней ступеней, кожух (6), охватывающий нижнюю ступень лопаток (4) с образованием внутренней полости (7) ротора и кольцевых зазоров (8) между внутренней поверхностью кожуха (6) и кромками лопаток (4) нижней ступени. Между внешней поверхностью кожуха (6) и поверхностью корпуса статора, в корпусе статора выполнены впускной и выпускной масляные каналы (10) и (11), сообщенные с кольцевым зазором (8) между внутренней поверхностью стенки кожуха (6) и кромками лопаток (4) нижней ступени. Выпускной масляный канал (11) расположен на уровне открытого торца кожуха (6). Корпус статора выполнен в виде верхней и нижней соосных частей (1) и (2), связанных между собой. Ротор представляет собой ступичное колесо (3) с лопатками. Верхний торец кожуха (6) закреплен на ступичном колесе (3). Впускной масляный канал (10) расположен в нижней части (2) корпуса со стороны открытого торца кожуха соосно с ним. Выпускной масляный и выпускной воздушный каналы (11) и (12) расположены последовательно над впускным масляным каналом (10). Лопатки (5) верхней ступени установлены с частичным заходом торцов лопаток в выпускной воздушный канал (12). В ступичном колесе (3) выполнены сквозные отверстия (13), предназначенные для сообщения полости (7) ротора с выпускным воздушным каналом (12). Фильтрующий элемент выполнен в виде сетчатых пластин (14), расположенных в нижней части (2) корпуса статора со стороны выпускного масляного канала (11) перпендикулярно оси ротора. Устройство снабжено дефлектором, выполненным в виде кольцевой обечайки (15), установленной в зазоре между внешней поверхностью стенки кожуха (6) и внутренней поверхностью корпуса статора концентрично относительно кожуха (6). Верхний торец обечайки (15) закреплен на корпусе статора на уровне соответствующего верхнего торца кожуха (6), а нижний торец заканчивается выше уровня нижнего торца кожуха (6) с образованием кольцевой щели (16) между торцом обечайки (15) и корпусом статора. Кольцевая обечайка (15) образует внутренний кольцевой зазор (17), сообщенный с выпускным воздушным каналом (12). Кольцевая обечайка (15) образует внешний кольцевой зазор (18), расположенный соответственно между стенками кольцевой обечайки (15) и корпуса статора. Внешний кольцевой зазор (18) сообщен с внутренним кольцевым зазором (17) при помощи кольцевой щели (16), дополнительным каналом (19), расположенным между выпускным масляным и выпускным воздушным каналами (11) и (12), сообщенным с внешним кольцевым зазором (18) и предназначенным для подачи картерных газов двигателя внутреннего сгорания. Отражатель масловоздушной смеси выполнен в виде экрана (20), закрепленного на ступичном колесе (3) в полости ротора со стороны нижней ступени лопаток (4) перпендикулярно оси кожуха (6) и перекрывает сквозные отверстия (13) в ступичном колесе. Технический результат заключается в снижении сопротивления вращению ротора, в снижении затрат мощности, и в повышении надежности устройства. 1 з.п. ф-лы, 5 ил.

1. Устройство для разделения масловоздушной смеси двигателя внутреннего сгорания, содержащее корпус статора, ротор, установленный в корпусе статора с возможностью вращения и кинематически связанный с соответствующим приводом, включающий соосно установленные, равномерно расположенные по окружности и радиально направленные лопатки соответственно нижней и верхней ступеней, кожух, охватывающий нижнюю ступень лопаток с образованием внутренней полости ротора и кольцевых зазоров между внутренней поверхностью кожуха и кромками лопаток нижней ступени и соответственно между внешней поверхностью кожуха и поверхностью корпуса статора, выполненные в последнем впускной и выпускной масляные каналы, сообщенные с кольцевым зазором между внутренней поверхностью стенки кожуха и кромками лопаток нижней ступени и предназначенные соответственно для подачи масловоздушной смеси и удаления масла, образующегося в результате разделения масловоздушной смеси, причем выпускной масляный канал расположен на уровне открытого торца кожуха, выпускной воздушный канал, предназначенный для удаления воздуха, и фильтрующий элемент, отличающийся тем, что корпус статора выполнен в виде верхней и нижней последовательно установленный соосных частей, связанных между собой с образованием разъемного соединения, ротор представляет собой ступичное колесо с лопатками, верхний торец кожуха закреплен на ступичном колесе, впускной масляный канал расположен в нижней части корпуса со стороны открытого торца кожуха соосно с ним, выпускной масляный и выпускной воздушный каналы расположены последовательно над впускным масляным каналом, причем выпускной масляный канал расположен в нижней части корпуса, а выпускной воздушный канал расположен в верхней части корпуса над выпускным масляным каналом, лопатки верхней ступени установлены с частичным заходом торцов лопаток в выпускной воздушный канал, в ступичном колесе выполнены сквозные отверстия, предназначенные для сообщения полости ротора с выпускным воздушным каналом, расположенные равномерно по окружности, при этом оси отверстий параллельны оси ступичного колеса, а фильтрующий элемент выполнен в виде сетчатых пластин, расположенных в нижней части корпуса статора со стороны выпускного масляного канала перпендикулярно оси ротора, а устройство снабжено дефлектором, выполненным в виде кольцевой обечайки, установленной в зазоре между внешней поверхностью стенки кожуха и внутренней поверхностью корпуса статора концентрично относительно кожуха, верхний торец которой закреплен на корпусе статора на уровне соответствующего верхнего торца кожуха, а нижний торец заканчивается выше уровня нижнего торца кожуха с образованием кольцевой щели между торцом обечайки и корпусом статора, при этом кольцевая обечайка образует внутренний кольцевой зазор, расположенный соответственно между стенками кожуха и кольцевой обечайки и сообщенный с выпускным воздушным каналом, и внешний кольцевой зазор, расположенный соответственно между стенками кольцевой обечайки и корпуса статора и сообщенный с внутренним кольцевым зазором при помощи кольцевой щели, дополнительным каналом, расположенным между выпускным масляным и выпускным воздушным каналами, сообщенным с внешним кольцевым зазором и предназначенным для подачи картерных газов двигателя внутреннего сгорания, отражателем масловоздушной смеси, выполненным в виде экрана, закрепленного на ступичном колесе в полости ротора со стороны нижней ступени лопаток перпендикулярно оси кожуха и перекрывающего сквозные отверстия в ступичном колесе.

2. Устройство разделения масловоздушной смеси для двигателя внутреннего сгорания по п. 1, отличающееся тем, что выпускной масляный канал и выпускной воздушный каналы выполнены в виде улиток с тангенциальными входами.

| US 4981502 A, 01.01.1991 | |||

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ВОЗДУХА ОТ МАСЛА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 1999 |

|

RU2171386C2 |

| ЦЕНТРОБЕЖНЫЙ СУФЛЕР | 2004 |

|

RU2277177C1 |

| Приводной центробежный суфлер газотурбинного двигателя | 2019 |

|

RU2724059C1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2023-08-22—Публикация

2023-03-31—Подача